Из чего сделать стены кемпера

Обновлено: 27.04.2024

Кемпер своими руками. Дом на колесах - мечта воплощённая в жизнь!

В первом своем посте я обещал рассказать подробно про создание своих кемперов. Начну с начала. С самого первого. У меня есть старенький пикап. Не огромный американец, а Мазда В2500, среднеразмерный. Но очень мне он нравится. Много лет служит мне верой и правдой. Проходимый, надёжный, вместительный. Но есть одно но. Ночевать в нем практически невозможно. И вот, насмотревшись американских пикапов с жилыми модулями в кузовах, я решил попробовать сделать сам. Были рассмотрены многие варианты. Огромные модули в полный рост, маленькие раскладные автопалатки в кузов. И в итоге пришел к небольшому модулю типа французкого GZL Camper

Компактный, легкий и практически не влияющий на проходимость авто. Но технологии стеклопластика для меня были недоступны и я решил пойти более простым и доступным мне путем.

Сэндвич в конструкции автодома. Часть 2 — технологическая.

Все эти танцы с бубнами, для изготовления спального основания крышной палатки, типа такой:

Долго, долго прыгал на сэндвиче, и, понял, что сам сэндвич слона понесет, а вот сосредоточенные нагрузки, при толщине оболочки из фанеры в 3 мм. явно недостаточно. Видно, что оболочка довольно сильно прогибается:

Собственно путей для упрочнения конструкции два.

1. Увеличить толщину оболочки

2. Применить ЭППС большей плотности

Посчитал массу и понял, что выгоднее увеличить плотность.

А вот дальше пришлось подробно изучить технологии производства сэндвичей.

В классическом случае это клей, нанесенный тонкими струйками на одну из склеиваемых поверхностей:

затем, в качестве активатора распыляется вода:

после чего готовый пирог загружается в пресс:

Все довольно просто, но…

Дело в том, что, такая технология подходит для стен, или потолка кемпера, а вот на основании, да еще подверженном постоянным переменным нагрузкам, появились сомнения.

Клей хоть и расширяется немного, но, всю площадь он не захватывает. Для примера отодрал оболочку сэндвича для откосов:

Хорошо видно, что клеевые полоски не соединены друг с другом, и это сэндвич выполненный на промышленном оборудовании. Что, уж, говорить о полукустарных гаражных способах.

Есть второй вариант, с применением готовых полиуретановых клеев, имеющих малое расширение:

Как, бы, все равно нужен пресс и прочность клеевого состава то же не ахти:

Видно, что часть клея осталась на оболочке, а часть на заполнителе. Так быть не должно.

Собственно глубокое изучение традиционного конструктива привело к осознанию того, что нужно что то принципиально более прочное, технологичное и, желательно, не дорогое.

Это, точно, может обеспечить технология заливного ППУ.

Взял обрезки брусков и фанеры, собрал элемент основания 500х500 мм. и для начала решил просто задуть туда обычную полиуретановую пену.

Получилось просто идеально!

Структура равномерная и главное, что, пена заполнила, абсолютно каждый кубический миллиметр внутренней полости:

Думаю, не нужно никого убеждать, что, отодрать внутренний слой от фанеры совершенно не реально, разрушиться сам заполнитель :)

Пену задувал через весы, получилась плотность 25 кг/м3. По прочности вполне сопоставима с ЭППС.

Но, мы понимаем, что это ППУ, совсем не той плотности который нам нужен.

А нужен нам ППУ плотностью где нибудь под 100 кг/м3!

И тут мой взор обратился в область, где, люди давно используют нужные составы, знают пропорции и главное у них есть опыт эксплуатации.

Это пчеловоды :)

Они уже давно делают из ППУ ульи:

Технология довольно простая. Смешивают два компонента, заливают в форму и … и все.

Форму закрывают, ждут окончания реакции и вынимают изделие.

Что бы было понятно какая адгезия у ППУ, распалубить форму можно только с помощью лома.

размеры лома соответствующие :)

Это металл, и, его, перед заливкой, специально смазывают разделительной смазкой. Если не смазать, то домкратом не отдерешь.

Плотность ребята варьируют от 50, до 250 кг/м3.

Что бы была понятна конструкционная прочность, есть модели которые они собирают просто на саморезах:

Служат такие ульи не год и не два, но, есть у них один бич, это ультрафиолет.

На который мне глубоко наложить, ибо ППУ у меня будет полностью закрыт каркасом и оболочками!

Чем еще хорош ППУ, он прощает не самую высокую точность изготовления и подгонки деталей. Так, что, думаю, мне удастся сделать сэндвич с максимальными характеристиками и точно превосходящими характеристики клеевых конструкций.

Пытливый читатель, наверное заметил, что формы для ульев из ППУ, имеют просто запредельную толщину металла:

Ну, и ребра на форме с шагом чуть ли не в 15 см., ибо давление там чудовищное!

Если делать именно такую форму, то на мои 2,4 м2, площади основания, она будет весить тонны полторы.

Эту техническую задачу я решил.

Впрочем, дальше уже совсем другая история, которую я расскажу после чистового изготовления основания, если кому то интересно :)

P.S. Предполагаю, сейчас море специалистов выскажутся насчет того, что, вместо фанеры, нужно использовать карбон, а каркас делать из титана.

Друзья, кроме самого конструктива, есть еще такое понятие как цена, поэтому обычная фанера, это лучший баланс между себестоимостью и прочностью готового изделия :)

Комментарии 54

Вот уж повезло попасть на ваш пост. У меня как раз есть стеночка в автодоме, которую бы надо по аналогичной схеме заменить. Но вот боюсь я, что радует стенки в середине. Может подскажите, как избежать эту проблему и собрать стеночку с таким наполнителем как у вас?

После 15 июля все распишу, если получится реализовать в изделии.

У меня операция 5 июля, под общим наркозом, если все пройдет нормально то выложу пооперационную последовательность.

… тьфу, бл…ь, "пооперационную".

Очкую немного 😂

Технология довольно простая. Смешивают два компонента, заливают в форму и … и все.

Не подскажете что это за два компонента и какая у них стоимость?

Суммарно, два компонента, это около 300 руб/кг.

Я сам не очень в теме, но, написал всем возможным производителям, сейчас хочу обобщить предложения.

На мой сэндвич толщиной 30 мм. и 1200х2000 мм. площади, это около 6 кг. при плотности 100 кг/м3. или 1800 руб.

Это хороший показатель, я так понимаю вам не известно название компонентов? Вы их только ищете?

Мне известно все и я не просто так, на удачу, стрелы выпускаю в разные стороны света, как Иванушка дурачок 😂

… компоненты продают минимум по 100 кг., я ищу у поставщиков минимальную тару на опытный образец !

А название то у компонентов есть? Или это супер секретная информация?

Издеваетесь? При чем здесь секрет? Я сам ищу нужные компоненты. Ну, сами поищите …

Пресс можно изготовить самим, достаточно просто (т.к. подобная технология работает давно на производстве у кустарей)))

Только пресс давит не сверху, как на промышленных образцах. А снизу, при помощи простого компрессора и неск подушек подвески)

А кто говорит что это сложно?

Я его могу изготовить тонн на 20- 40, могу гидравлическим, но, вопрос в экономической целесообразности.

Кемперы и палатки не продаются сотнями квадратных метров по площади основания, поэтому пресс это экономический тупик для этого конструктива.😉

исключительно к диалогу)

Понятно, что всё должно быть обосновано.

Просто у меня, были мысли — решить схожий вопрос, но немного по другому.

Т.к. пресс есть(надо только его в гараж забрать)))

Хотел поэксперименторовать на склейке панелей, с закладными из металлов(можно легких). Но за основу хочу взять сотовый пк, и склеивать его в 2 листа ужа раскроив и сделав закладные(по типу изготовления европейских грузовых кунгов).

Алексей, если есть средство производства, то, однозначно, оно должно приносить прибыль!

… но, я считал, соты это не выгодно, так, как, добавленная стоимость формируется у производителей сот, а не у Вас.

Во всяком случае удачи!

исключительно к диалогу)

Понятно, что всё должно быть обосновано.

Просто у меня, были мысли — решить схожий вопрос, но немного по другому.

Т.к. пресс есть(надо только его в гараж забрать)))

Хотел поэксперименторовать на склейке панелей, с закладными из металлов(можно легких). Но за основу хочу взять сотовый пк, и склеивать его в 2 листа ужа раскроив и сделав закладные(по типу изготовления европейских грузовых кунгов).

вот тоже курю тему сотовых полипропиленовых наполнителей для производства сэндвичей — нидапласт и термхекс. но все равно дорого выходит для замены фанеры (

А кто говорит что это сложно?

Я его могу изготовить тонн на 20- 40, могу гидравлическим, но, вопрос в экономической целесообразности.

Кемперы и палатки не продаются сотнями квадратных метров по площади основания, поэтому пресс это экономический тупик для этого конструктива.😉

кстати, самый простой, но от того не менее эффективный вакуумный парашют (по сути — тот же пресс, только использующий атмосферное давление) я видел в Красногорском "Истоке" (производитель автофургонов и прицепов). парашют самодельный и применяется для склейки сэндвич-панелей. суть проста: на фанерный стол кладется склеиваемый сэндвич (правда там не заливные клеят, а из листовых материалов), накрывается простой полиэтиленовой пленкой, по периметру пленка герметично проклеивается к столу скотчем, после чего воздух из-под пленки откачивается компрессором. пленки хватает на несколько больших панелей, но она и стоит не дорого, а качество не хуже промышленных парашютов.

Способ замечательный и я сам планировал его применить, но, тут проблема в скорости реакции ППУ.

Там 20 секунд мешаешь компоненты и через 60 секунд он практически полностью расширяется. Если не успел, то все в брак 😉 Так могут работать только промышленные предприятия.

Вакуум, расширившийся состав, уже не сожмет, слишком маленькое давление. Ну, в смысле, вакуума ниже 1 атмосферы не бывает.

не, при использовании парашютов о ППУ речь не идет в принципе. там используют листовой (или еще говорят экструдированный) пенополистирол.

Миш, разницы нет.

Вакуумирование сэндвича, вне зависимости от материала оболочек или вспенивающегося слоя, технологически один и тот же процесс.

я не мало лет работал с несколькими заводами, производящими автофургоны, в т.ч. из сэндвич панелей, на всех этих производствах бывал не раз. из них заливные производит только ЦТТМ. там действительно идет процесс расширения распыляемой полиуретановой смеси. все остальные клеят листовые материалы — намазали клеем все слои, сложили в бутерброд — и под парашют его, под давление. там нет никакого расширения, т.к. нет никакой вспениваемой смеси в принципе, только долгое высыхание клея.

апд

насколько я помню, пресс в ЦТТМ выполняет роль формования плиты, там нет вакуумирования. т.е. две эти технологии — заливная и клееная — подразумевают использование разного оборудования. ну и материалов ессно.

Добрый день. Заинтриговали. Хотел делать сэндвич на клею. Но теперь подожду ваших результатов. Интересует сам ППУ и технология заливки. Тем более что можно заливать не плоские формы.

Сэндвич для чего?

Строительный заливкой не сделать, будет не выгодно.

Тут речь идет именно о замкнутом контуре сэндвича, для поэлементной сборки ограждающих конструкций автомобильных настроек или кемперной мебели, перегородок и т.д.

Делаю кунг на Соболя с грузовой платформой.

Для этого, как раз будет, то, что, доктор прописал!

… тоже Соболя ищу грузового и тоже планирую съемный кунг :)

У меня будет обязательно слайдер, с подъемной крышей!

Насчет технологии и образца, придется подождать где то до 15 июля. У меня операция назначена на 5 число.

От подъемной крыши отказался, тоже была такая идея. Но получается сложная конструкция для проживания в морозы и дожди. Объема кунга и так хватает для поспать, поесть и прочая.

Подниматься будет не совсем крыша, а верхняя часть высотой 600 мм.

На полноростовой будке не нравится центр тяжести, парусность и габариты по высоте.

… ну, это в будущем :)

когда ожидать продолжения темы с заливкой?

… я ответил выше, перечитай мои ответы

Если все пройдет нормально, то и раньше сделаю.

Тьфу, тьфу, тьфу … 🤞

Альтернативный вариант (для тех, кто как я плохо дружит с фанерками, но любит железки):

Есть недорогая разновидность алюминиевого профиля: лаги для открытых террас из ДКП. Метр стоит в районе 200р, ширина 50, толщина 20мм. Цена кв.метра получается 4000р. Если сварить встык точками через 100мм прочность — запредельная и вес минимальный. Можно сэкономить и сделать клетку под обшивку листом — тоже слона выдержит хоть на консоли.

Понимаю, что метод специфичен, но на то он и "альтернативный" :)

Павел, я считал профиль 200х20 мм., с толщиной стенки 2 мм., который используют для изготовления бортов грузовых платформ автомобилей. Цена была выше чем из фанеры с ППУ в 7 раз, где то под 9 000 руб/м2.

… что то у меня сомнения насчет Вашей альтернативы :)

Скиньте ссылку на этот профиль с геометрическими размерами, интересно где это так дешево стоит алюминий.

Бл…, вот нафига вы мне этот профиль подкинули?

Да, на моих 2,4 м2, это 12 000 руб.

Сэндвич стоит где то 3 000 руб., и весит меньше процентов на 40, но, его же еще отделывать нужно.

… сиди сейчас и думай. :(

минуточку! кто-то просил примеров где )))

ЗЫ

посмотрев современные цены на ламинированную фанеру, сам думаю про обычную водостойкую. или уж "гулять — так по всему буфету!" (с) — клеить панели из nidaplast

Ну, я же не знал, что это будет так кошерно :)

… впрочем, я помониторил, в Тюмени такой профиль не продают, ждать долго, поэтому добъю сначала сэндвич.

А за ссылку спасибо :)

в леруа алюминиевая прямоугольная труба 40х20х1,5 по 108 руб./м )

У нее сплав АД31, его после сварки нужно закаливать, отжигать короче геморрой. Кроме этого стенку 1,5 мм. я считал, там приличный прогиб получается.

Ну, и стоит она в Тюмени на 170 руб. дороже :)

вот жулики! )))

у нас такая палка 417 )

Павел, я считал профиль 200х20 мм., с толщиной стенки 2 мм., который используют для изготовления бортов грузовых платформ автомобилей. Цена была выше чем из фанеры с ППУ в 7 раз, где то под 9 000 руб/м2.

… что то у меня сомнения насчет Вашей альтернативы :)

Скиньте ссылку на этот профиль с геометрическими размерами, интересно где это так дешево стоит алюминий.

Ну, уже ответили, но я вот тут брал: xn--80aai4a.xn--p1ai/ вообще они много где торгуются, не дефицит совсем.

Мне понравилось, что много рёбер внутри. Жёсткость гут!

А борта тоже смотрел. Производители афигевшие, цену ломят как за шасси от боинга )))

Да и что уж спорить: самая короткая дорога та, которую знаешь! А самая лучшая технология — это которой лучше владеешь ;)

Если уж решили сэндвич, то так и надо делать!

Павел, спасибо за наводку :)

Я собираюсь делать палатку, а не отдельно ее основание, так, что, не исключаю никаких альтернативных вариантов!

Ну, а если "сэндвичевская" технология окажется удачной, то вполне будет применима в ограждающих конструкциях обычных кемперов — может кому то пригодиться.

KastenCruiser

Ну, уже ответили, но я вот тут брал: xn--80aai4a.xn--p1ai/ вообще они много где торгуются, не дефицит совсем.

Мне понравилось, что много рёбер внутри. Жёсткость гут!

А борта тоже смотрел. Производители афигевшие, цену ломят как за шасси от боинга )))

Да и что уж спорить: самая короткая дорога та, которую знаешь! А самая лучшая технология — это которой лучше владеешь ;)

Если уж решили сэндвич, то так и надо делать!

Мда-а-а, уж, нашел сейчас вес 1м/п этого профиля — 0,77 кг.

Основание в 2000х1200 мм. будет весить всего 18,24 кг. Это прям очень немного и вполне сопоставимо с сэндвичем.

А вот со стоимостью беда.

Сами лаги будут стоить 11 000 руб., а сварка 15 000 руб., итого 25 000 руб.

Это в четыре раза дороже сэндвича. С сэндвичем, у меня вся палатка будет стоить 30 000 руб. :)

Ну, Павел, я сам "психический", но, такое, даже мне, в голову не приходило :)

Никакой конструкционной прочности не будет близко.

У меня лодка была каркасная, с обшивкой из 6,5 мм. фанеры, размер 1200х3400 мм. Каркас был из профиля 25х25х2 мм. из АМГ. На, кручение, гуляла она как холодец, сэндвич, в этом смысле будет прочнее в разы.

Ну, а два листа алюминия 1200х2000 мм., толщиной 1,5 мм. весят 20 кг. + каркас 10 кг., это 30 кг. только на основание.

Фанерный сэндвич таких размеров весит 16 кг., про цену вообще молчу 😉

Ну, это я так, в порядке мозгового бреда ;)

Павел, у меня два сварочных MMA, MIG и MAG.

Если я еще и TIG сварку куплю, жена выгонит из дома 😂

… ну, и, не нужно обольщаться, я на специализированных сварных форумах конкретно интересовался, дешевле чем 20 руб. за 1 пог/см, даже самостоятельно, варить не получится.

Тут, либо нужно варить что то эксклюзивное, и, за многих денег, либо не дорого, но, очень большие объемы.

Хобби, должно соответствовать уровню зарплаты, а, не твоему желанию.

Если бы у меня были свободные средства на мои увлечения, я бы, возможно, основание для палатки сделал из карбонового сэндвича, за 150 000 руб. 😉

Да уж… про жену это верно! )))

Поэтому я стараюсь не разглашать расходы на инструменты )))

А вот это ты зря!

Я жене всегда говорю стоимость инструментов и оборудования!

… правда цену, обычно, делю на два 😂

а почему бы не уйти от сварки к заклепкам? в т.ч. и резьбовым

именно так и производит сэндвич-панели для постройки изотермических фургонов и рефрижераторов рязанский завод "Центртранстехмаш" (ЦТТМ). там установлен огромный итальянский пресс с рампой с форсунками, распыляющими ППУ на входе в пресс. нижний лист (чаще всего плакированный металл, но м.б. и фанера, и пластик, и др. материал) подается по роликовому столу, верхний — на присосках. за одну загрузку (полимеризация емнип порядка получаса) пресс позволяет изготовить сэндвич-панель длиной 6 метров (о5 же емнип) и шириной до 3-х. потом плита пилится на нужные размеры. за счет высокой пропускной способности достигается очень конкурентоспособная цена, т.к. применяемая другими заводами технология склейки под вакуумным парашютом подразумевает время изготовления одной панели в течение не менее 6-ти часов, хотя и на более дешевом оборудовании. хотя, между производителями постоянно идет спор какая технология — заливная или клееная — лучше )

Да, спорить собственно не о чем, заливная, для гаражных условий, однозначно круче, но, про Центртранстехмаш не знал.

Попробую реализовать тот же технологический процесс, только без итальянского пресса :)

Стены автодомов. Какая разница?

Первое, где можно хорошо и незаметно сэкономить производителю и продавцу , это на стенах. Итальянские автодома очень часто бывают стильными и красивыми. Так-же часто там самые дешевые и простые стены, ибо в Италии тепло. Есть исключение - итальянский завод Laika . Там делают зимние автодома высокого класса для путешествий круглый год.

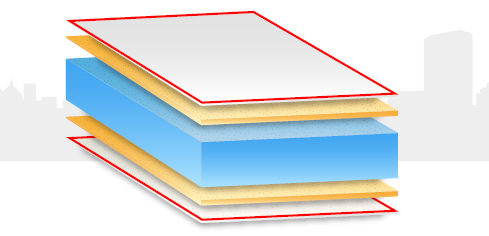

Весь эконом-класс автодомов , которые наполняют прокатные парки Германии, а потом пригоняются для продажи в Россию, сделан из простых сендвич панелей толщиной около 25 мм. Изоляционный слой этих панелей называется экструдированный полистирол. Он очень сильно похож на обычный пенопласт, но шарики у него смешаны с клеем и спрессованы довольно плотно. Однко и это не сбережет от прониконовения влаги в сендвич в случае повреждения внешней оболочки. Внешний слой обычно из алюминия или пластика. Первый - дороже, второй дешевле.

Изоляционный слой сандвич-паналей меняется в зависимости от класса автодома или прицепа-дачи.

В дорогих домах на колесах используются панели толщиной 35-45 мм. Они имеют другое наполнение с повышенной устойчивостью к холоду и иным воздействиям.

Один из главных критериев оценки качества панелей - это вес. Чем меньше - тем лучше и дороже панель.

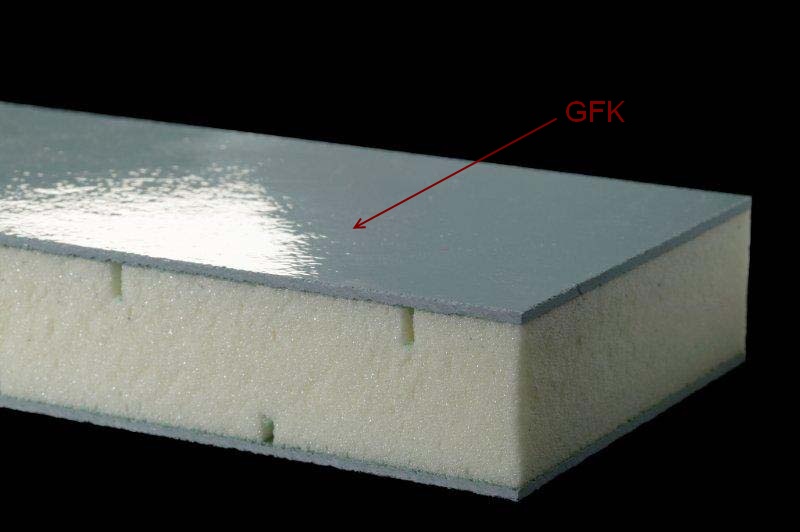

Автодома среднего класса производятся из двух типов сандвич-панелей. Обычно стены у них из экструдированного полистирола (XPS) , а пол из вспененного или полиуретана. Эти материалы подороже и лучше защищают от холода. Поры изоляционного слоя имеют зарытую структуры и лучше защищают от влаги. Такие панели используют в полах. Стены у среднего класса, а особенно крыша, имеют внешний слой из GFK - пластика . Это гибкий материал на основе волокна. Он очень устойчив к внешнему воздействию, в частности, не боится любого града.

Премиум-класс автодомов. Строится целиком из дорогих и толстых сендвич-панелей XPS или PUAL (полиуретан/алюминий). Передняя, задняя стены и крыша с внешним слоем из GFK и подобных материалов.

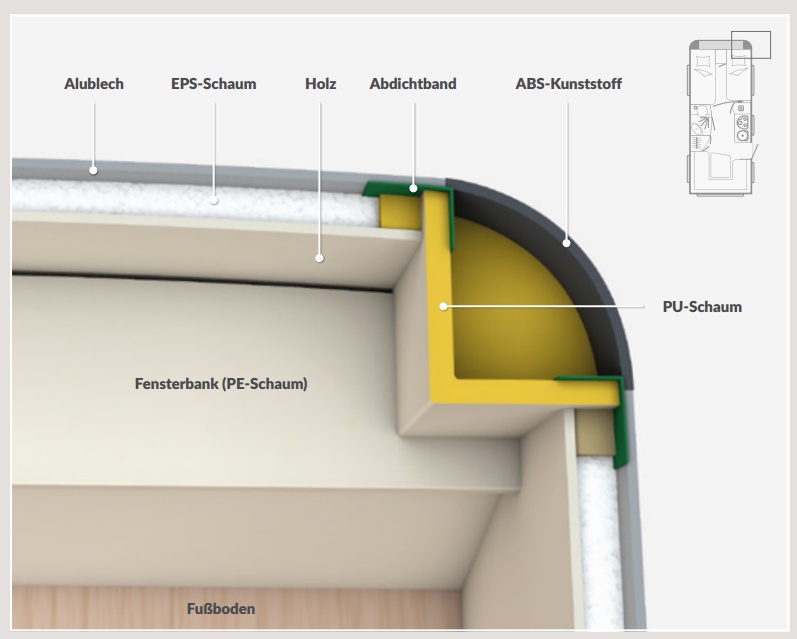

Важно подчеркнуть, что технологии сочленения сендвич-паналей в конструкции жилого модуля играют важнейшую роль в долговечности изделия. Тут каждый из производителей использует свои ноу-хау, которые позволяют увеличить жесткость фургона и минимизировать потери тепла.

Чем лучше панели и технологии, тем дороже и качественнее автодом. Само-собой будет выше цена. К сожалению в России мало кто понимает разницу и клюёт на красивые автодома.

Иногда встречаются весьма невзрачные кемперы с очень скромными интерьерами, однако они лучшие в вопросах теплоустойчивости и долговечности своей конструкции.

Очень недооценены в этом плане жилые модули BIMOBIL c уникальными технологиями строительства!

Спасибо, что заглянули! С удовольствием отвечу на комментарии.

Если статья была полезна, оцените)

Каждый день публикации про автодома, путешествия на основе собственного опыта. Обзоры новых моделей от первого лица.

Из чего сделаны дома на колесах

Используемые материалы, технологии. Фото и видео

Многие наши клиенты задаются вопросом: «Из чего же сделаны автодома и прицепы-дачи?»

Основные материалы, которые используются при производстве домов на колесах.

Внешняя оболочка делается из:

Алюминий (Alu): легкий металл, который в большинстве случаев используют для наружной оболочки караванов. Обычно глянцевая лакировка, очень восприимчивая к маленьким царапинам и вмятинкам, возможна коррозия алюминия. Внешний вид может быть выполнен с рельефом или в гладком виде.

GFK : Армированный стеклопластик. Особо прочный материал эффективно защищает наружную оболочку автодома от такого воздействия погоды как град и ураган. Прочное покрытие днища справляется с самыми тяжёлыми дорожными условиями. С такой наружной оболочкой Вы можете быть уверены в надёжной защите Вашего мобильного дома!

Основные особенности и преимущества материала GFK:

- не поддаётся коррозии

- стойкий к ударам

- не подвержен воздействию УФ и непогоды; GFK не теряет ни цвета ни формы

- лёгкость

Эти специальные особенности материала гарантируют Вашему автодому долгий срок службы и сохранение ценности.

EPS: экструдированный полистирол, торговое название пенополистирол. Это сверхлегкий пористый пластиковый материал, маленькие овальные частицы которого состоят на 98% из водуха. Такая микропористая конструкция со спаенными между собой частицами придает пенополистиролу EPS великолепные качества теплоизоляции и выносливости. Очень часто используется в строении кузова караванов, лёгкий и недорогой.

XPS: вспененный пенополистирол. Прочный и мало восприимчивый к нажатию изоляционный материал, который благодаря своей закрытой структуре практически не впитывает воду.

Высококачественный материал доказывает выдающиеся характеристики в качестве теплоизоляции и является таким образом идеальным материалом для высококачественной технологии строения кузова.

Дерево: Используется в качестве несущего материала практически во всех кузовах, планки из хвойных пород дерева. Планки используются для крепления окон и дверей, а также в виде окантовки крыши, стен и пола. Фанера используется как внутренняя облицовка стен, а также в качестве внутренней и внешней стороны панелей пола.

PU: Полиуретан-искусственный материал, который является прочным и очень эффективным изоляционным материалом стен, достаточно дорогой в производстве. Прочные, не поддающиеся гниению планки из полиуретана дают необходимую прочность при склейке и скрутке шурупами.

Сэндвич-панели, образующие кузов-фургон, представляют собой многослойную конструкцию из различных материалов,склеенных между собой посредством высокопрочных двухкомпонентных эластичных клеев, применяемых в конструкциях при наличии сильных динамических нагрузок и перепадов температур.

-высокая механическая прочность

-большой срок службы

Обычно при производстве кузова каравана используются трёхслойные сендвичи: внешняя оболочка, изоляционный слой и внутренняя стена.

- Сэндвич Hobby - аллюминий-EPS-дерево

- Сэндвич Rapido, ITINEO - GFK-XPS-дерево

Пластиковые элементы дизайна: пластиковые элементы из PS (Polystyrol) или из ABS (Acrylnitril-Butadien-Styrol), которым придают форму в процессе вакуумной глубокой вытяжки. В караванах - накладные элементы носовой и задней части, а также несущие детали светильников.

Используемый пенополистирол поражает прежде всего:

- устойчивостью к старению и гниению

- сопротивлением влаге

- не загрязняющем природу производством

- малым собственным весом

Устойчивые к воздействию погодных условий материалы защитят Ваш автодом в любых климатических зонах от холода, жары и влаги!

Схема соединения сэндвич-панелей показана на рисунке

В таблице ниже указаны материалы сэндвич-панелей, используемые фирмами-производителями автодомов и караванов в своем производстве

Производитель

Стена/крыша/пол

frantsouzov

В задней части салона нашего полноприводного автодома разместится большая кровать размерами 177х240см, под которой будет установлено тяжелое оборудование, а именно: большой компрессорный холодильник, бак для технической воды на 140 литров, а также два аккумулятора на 95Ач и композитный газовый баллон.

Так как я не хочу лишний раз сверлить металлический пол фургона для крепления всего вышеперечисленного, то решил сделать силовой каркас пола, задействуя точки штатных проушин для перевозки груза. В конце рассказа, как обычно, будет видео процесса!

1. Каркас будет крепиться в 8 точках (две из них не влезли в кадр). Так как крепёжные проушины с завода посажены на резьбовой герметик, то для их выкручивания отлично подошёл аккумуляторный ударный гайковёрт — махать "трещоткой" было бы очень долго, а у обычного шуруповёрта банально не хватило усилия, несмотря на то, что каждый болт я вначале "сорвал" руками.

2. Отрезаем 4 бруска по 176 сантиметров каждый и крепим поперёк машины. Передние бруски засверлены насквозь и прикручены болтами М8.

3. Сзади будет грузовое отделение. Так как я не хотел, чтобы шляпки болтов выступали над фанерой пола, то сделал крепление при помощи стальных уголков толщиной 2мм, оставив штатные болты от крепёжных проушин. Они будут удерживать на месте каркас пола при резком (экстренном) торможении.

4. Использовал брус 30х40мм. Покупал в Леруа, брал самый ровный, который нашёл, но в итоге всё равно половина брусков оказались "ведёными", то есть слегка изогнутыми вдоль оси. Впрочем, видно их всё равно не будет, так что этот момент не принципиален. Соединяю поперечные брусья между собой, использую мощные сантехнические саморезы М8 длиной 100мм, вначале засверливаю посадочные отверстия, чтобы брус не треснул, а потом закручиваю саморезы через шайбы.

5. Из листов бумаги делаю лекало, повторяющее контур колёсной арки.

6. Потом переношу лекало на кусок картона. В задней части грузового отделения будет использоваться фанера толщиной 6мм (для облегчения веса, кусок 122х176см весит ровно 10кг). Размечаю вырезы под колёсные арки.

7. Изначально думал использовать электролобзик, но быстро пришёл к выводу, что лучше без него. То ли у меня руки кривые, то ли инструмент дешёвый (хотя в своё время отдал за него около 2500р в "Леруа"), но пилку постоянно уводит в сторону. Им хорошо пилить там, где потом не будет видно линии реза. В итоге использовал реноватор с узкой насадкой. Времени ушло чуть больше, зато рез получился прямо-таки идеальный, чётко по карандашной линии.

8. Чтобы не поцарапать покрашенную фанерную обшивку по бокам, подкладываю два оставшихся куска 4-миллиметровой фанеры, оставшихся от обшивки потолка. Пол отлично встал на место, зазоры по краям по 5 миллиметров (ширина пола 176см, тогда как между стенками фургона 177см), щели впоследствии закрою плинтусом из алюминиевого уголка, чтобы внутрь не попадала грязь. Зазоры также нужны для того, чтобы была возможность снять штатную обшивку стен при необходимости.

9. Так как я ещё не знаю, насколько моя планировка автодома окажется удобной на практике, то сверлить лишние отверстия в металлическом полу фургона никакого желания нет. Вдруг потом выяснится, что холодильник и бак с водой надо перенести на новое место, что делать тогда? Так что в передней части грузового отделения решил использовать лист фанеры толщиной 12мм (вес куска, соответственно, 20 килограмм), к которому уже шпильками М8 через большие шайбы будет крепиться оборудование кемпера. Те же самые действия — размечаю, вырезаю. Прямые линии делаю циркулярной пилой, изогнутые — реноватором. Резать 6-миллиметровую фанеру, конечно, оказалось намного проще, та вообще как масло шла.

10. Обе части пола на месте. Делаю отверстия под крепёжные болты, прикручиваю лист к полу, пока что в двух точках. Так как размеры снял правильно и переделывать ничего не пришлось, то оба листа отправляются на шпаклёвку и покраску в три слоя матовой краски светло-серого цвета. Хотя пол грузового отделения видно особо не будет, но сучкИ в тонкой фанере меня откровенно бесили.

11. Тем временем принимаюсь за утепление пола. Первый слой — Изолон 4мм. Он будет препятствовать трению брусков об краску металла, а также будет послужит дополнительным утеплителем и частично — шумоизолятором. Так как я стараюсь делать всё так, чтобы при желании фургон можно было вернуть обратно в "заводское" состояние, то клеить его на пол никакого смысле нет — сверху он надёжно будет прижиматься к полу каркаса, поэтому кладу его вверх ногами, клеевым слоем вверх и не снимая защитную плёнку.

12. Далее вырезаю куски основного утеплителя пола — PIR-плиты толщиной 30мм. Куски отрезал на 3мм больше, в проёмы каркаса их пришлось запихивать с большим усилием. И если до этого каркас немного пружинил, когда я пытался тянуть его вперед рукой, то после прокладки плит утеплителя всё это превратилось в монолитную конструкцию. Заодно записываю себе отступы брусков от боковой стенки — чтобы впоследствии знать, в каких точках засверливать фанеру (которая, в свою очередь, после прикручивания добавит конструкции окончательную прочность). Чтобы выровнять куски фанеры разной толщины между собой, из обрезков делаю подложку для задней части пола.

13. Получившийся результат после покраски и установки на место. Сзади с торца пустил ещё один брусок, покрашенный в серый цвет. Высота от пола до потолка — 187,5 см, так что я хожу, не пригибая голову.

14. По всему каркасу через фанеру пущу ряды саморезов с шагом в 10см. Щели по крям закрою плинтусом. На этом фото хотелось бы рассказать о следующем: в чёрном пластиковом порожке задних дверей виднеются два болта, они служат для притягивания корзины запасного колеса. Так вот, в инструкции сказано, что перед их откручиванием плоской отвёрткой надо снять две пластиковых заглушки с порога, под которыми расположены болты. Но заглушки, как я понимаю, идут в версии "премиального микроавтобуса", а вот у цельнометаллического фургона их просто нет! Учитывая стоимость машины, "экономия на спичках" отдельно радует.

15. Но вернёмся к нашему полу. После того, как я прикрутил листы фанеры и перед глазами появились габариты будущей кровати (напомню, 177х240см), стало понятно, что в нашей "огромной" машине остаётся не так уж и много места. Уже лезли в голову мысли, что надо было брать кузов "экстралонг" на 40см длиннее. :)

В "техническом задании" на автодом есть два важных пункта: огромная кровать, которую не надо раскладывать перед сном (остановился на обочине, дёрнул ручник и лёг спать), а также душевая кабина (именно из-за неё мы и взяли в итоге длинную колёсную базу, предпочтя внутренний комфорт более высокой проходимости "коротыша"). В правом нижнем углу фото на полу виден кусок малярного скотча — душевая кабина займёт пространство от торца фанеры до этой отметки, а впереди будет размещён диван задних пассажиров.

При рисовании 3д-модели внутренней планировки я не учёл один момент: по каталогу длина внутреннего (грузового) пространства кузова — 435см. Но это с установленной грузовой перегородкой кабины, которой у нас с завода нет! И отсутствующая перегородка как раз даёт драгоценные 15см дополнительного пространства до места крепления передних сидений. Так что, думаю, всё-таки получится вместить всё запланированное! Очень хочется, чтобы "кают-компания" оказалась не меньше, чем была у нас в "Калифорнии".

Несколько моментов напоследок:

1) Почему утеплитель 30, а не 50мм? Чтобы была возможность ходить по салону в полный рост, не пригибаясь. Тем более, это грузовое отделение, а пол в "жилой зоне" при желании можно будет сделать чуть выше. Но я думаю, что 30мм плиты вполне хватит, тем более, что воздушный поток отопителя "жарит" в пол.

2) Виброизоляция в передней части? В раздумьях. Габариты пола "жилого отделения" около 4 квадратных метров, по идее оставшийся пол можно и проклеить тонким слоем. Но мне реально хочется иметь возможность вернуть всё "как было" при желании. А с "виброй" такой же фокус, как с Изолоном (приклеить листы вверх ногами не к металлу, а к самому каркасу), как мне кажется, не пройдёт.

3) Почему каркас сделан не до конца? Надо будет купить пассажирский диван, закрепить его к полу, отступив от кровати заданное расстояние для поддона и стенок душевой кабины. После этого продлю каркас до самого конца ("обойдя" стороной задний диван), по пути ещё будет 4 точки крепления в проушинах грузовых петель (итого получится 12 точек на весь пол), а передняя часть будет упираться в "тумбы" основания водительского и пассажирского сидения, которые, в свою очередь, тоже заклеплены к кузову силовыми болтами. Получится единая конструкция.

4) Отверстия в полу? Да, для крепления "диванчика" (с ним по-другому никак), а также сливные отверстия для душевого поддона, слива раковины и ввода магистралей охлаждающей жидкости двигателя, которые будут подключены к теплообменнику для подогрева воды в баке. То есть сверлить кузов, к сожалению, всё равно придётся, но я постараюсь сделать это всё "в одном месте" (отверстия под шланги разместить максимально близко друг к другу) и как можно аккуратнее.

Обещанное видео

В этой части рассказа довольно мало фотографий, так как на этот раз я в основном снимал видео, а точнее — таймлапсы процесса строительства, которые добавили картинке динамики. Итого 14 минут "строительства" и ещё 3 минуты моих размышлений по поводу зимней эксплуатации автодома, про которую в предыдущей части было много вопросов. И "One more thing" в самом конце (не удержался).

Если ещё не подписались на канал — сейчас самое время это сделать! :) Приятного просмотра!

Бюджет данного этапа:

Фанера + резка = 2500р

PIR-плита 30мм 4шт х 350р = 1400р

Бруски 8 штук = 320р

Изолон 4 метра, крепеж, краска — примерно 800р

Итого: 5000р

Общий вес материалов:

Фанера — 30кг

Каркас пола, утеплитель — примерно 10кг

Читайте также: