Угол наклона трубы для сыпучих материалов

Обновлено: 04.07.2024

Устройство для ввода сыпучих материалов в пневмотранспортный горизонтальный трубопровод

Полезная модель относится к оборудованию для пневмотранспорта различных сыпучих материалов и может найти применение в целлюлозно-бумажной промышленности, химической, цементной, пищевой и других отраслях промышленности. Полезная модель позволяет получить технический результат, заключающийся в повышении производительности процесса пневмотранспортирования и существенном упрощении конструкции устройства. Устройство для ввода сыпучих материалов в пневмотранспортный горизонтальный трубопровод, содержащее загрузочную воронку, соединенную с верхней частью последнего, внутри которого под углом к горизонтальной оси шарнирно установлена перфорированная пластина, расположенная под выпускным отверстием загрузочной воронки. Перфорированная пластина смонтирована под углом естественного откоса сыпучего материала, а диаметр отверстий перфорации не менее наибольшего размера частиц сыпучего материала, причем площадь отверстий перфорации составляет 0,1-0,15 площади поперечного сечения пневмотранспортного горизонтального трубопровода. 1 с.п. Ф-лы, 2 илл.

Предлагаемое устройство относится к области пневматического транспорта, в частности, к устройствам для ввода сыпучих материалов в пневмотранспортный трубопровод, и может быть использовано в различных отраслях промышленности, например, в строительной для разгрузки цистерн с цементом, в целлюлозно-бумажной для выгрузки кальцинированной соды из содовозов.

Известны устройства для ввода сыпучих материалов в пневмотранспортный трубопровод, включающие загрузочную воронку или патрубок, смесительную камеру и пористую перегородку, отделяющие смесительную камеру от трубопровода сжатого воздуха (см. А.Э.Ридель, А.П.Игнатов. Погрузочно-разгрузочные машины на железнодорожном транспорте М., Транспорт, 1986, рис.13, б). Наличие пористой перегородки (тканевой или керамической), предназначенной для аэрирования поступающего в камеру сыпучего материала, обусловливает большие потери напора транспортирующего воздуха для преодоления аэродинамического сопротивления поритой перегородки. Экономичность (или коэффициент полезного действия) таких загрузочных устройств невысока, кроме этого данный тип устройств на всем пути движения воздуха и аэросмеси не имеет зоны разрежения, что требует для ввода сыпучего материала использование напорного шнека, усложняющего конструкцию устройства, и повышает расход энергии на транспортирование.

Наиболее целесообразны по экономичности и простоте конструкции являются устройства для ввода сыпучего материала в

пневмотранспортный трубопровод принципиально иного (эжекционного) типа - эжекторные питатели, позволяющие за счет создания в потоке зоны разрежения создать эффект эжекции, т.е. засасывания сыпучего материала в трубопровод непосредственно из загрузочного патрубка или воронки (бункера). Известен эжекторный питатель (заявка N57-41412, МПК В65G 53/40, Япония), состоящий из воздушного и загрузочного патрубков и элемента, обеспечивающего создание разрежения в зоне поступления сыпучего материала в транспортный трубопровод. Таким элементом является наклонная пластина, образующая со стенками воздушного патрубка сужающийся канал-сопло. Недостатком этого устройства является возможность завала трубопровода сыпучим материалом из-за того, что последний поступает в трубопровод сплошным потоком из загрузочного патрубка. Как известно, для обеспечения надежного транспортирования, сыпучий материал должен подвергнуться двум операциям: отделению частиц материала друг от друга т.е. псевдоожижению и разгону частиц до скорости транспортирующего потока. В связи с большой энергоемкостью этих операций, осуществить их одновременно не всегда возможно из-за ограниченной энергии потока, вследствие чего не успевший разогнаться материал скапливается под загрузочным патрубком, забивая трубопровод.

Известно устройство для ввода сыпучих материалов в пневмотранспортный горизонтальный трубопровод (а.с. 592687, МПК В65G 53/40, опуб. Б.И., N6, 1978 г.). Устройство содержит загрузочную воронку, соединенную с верхней частью транспортного трубопровода, внутри которого под углом к горизонтальной оси установлена перфорированная площадка, один конец которой шарнирно закреплен в трубопроводе, а другой конец соединен с приводом для изменения угла ее наклона. Данное устройство выбрано в

качестве прототипа. Существенным недостатком прототипа является неучет свойств транспортируемого материала, выражающийся в том, наклон перфорированной площадки не связан с углом естественного откоса транспортируемого материала. Когда перфорированная площадка наклонена под небольшим углом, то в этом случае значительная часть энергии потока расходуется на аэрирование материала, находящегося на площадке. Когда она наклонена под углом, превышающим угол естественного откоса, то в этом случае материал, находящийся на площадке, будет сваливаться с нее в пневмотранспортный трубопровод, обусловливая возможность завала. Другим недостатком прототипа является то, что размер отверстий перфорации не обозначен, если предположить, что размер частиц транспортируемого материала значительно больше диаметра перфорации, то в этом случае материал будет скатываться по наклонной площадке в пневмотранспортный трубопровод, а наличие специального привода для изменения угла наклона перфорированной площадки значительно усложняет конструкцию устройства.

Целью предлагаемой полезной модели является устранение указанных недостатков, т.е. повышение надежности работы предлагаемого устройства, упрощение его конструкции и увеличение коэффициента полезного действия.

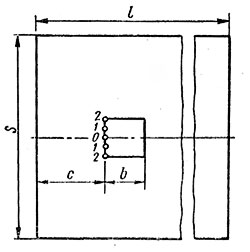

Поставленная цель достигается тем, что перфорированная пластина смонтирована под углом естественного откоса сыпучего материала, а диаметр отверстий перфорации не менее наибольшего размера частиц сыпучего материала, причем площадь отверстий перфорации составляет 0,1-0,15 площади поперечного сечения пневмотранспортного горизонтального трубопровода. Сущность предлагаемой полезной модели поясняется чертежами, где на фиг.1 изображен разрез устройства, на фиг.2 представлен вид А.

Устройство для ввода сыпучих материалов в пневмотранспортный горизонтальный трубопровод состоит из воздушного патрубка 1 например прямоугольного сечения, загрузочного патрубка 2, шарнира 3, соединенного с перфорированной пластиной 4, расположенной под разгрузочным отверстием загрузочного патрубка 2. Перфорация выполнена в виде круглых равномерно расположенных отверстий 5, оси которых перпендикулярны плоскости пластины 4, причем размер диаметра отверстий перфорации 5 не менее наибольшего размера частиц сыпучего материала. Угол наклона перфорированной пластины 4 равен углу естественного откоса транспортируемого материала. Площадь отверстий перфорации 5 составляет 0,1-0,15 площади поперечного сечения пневмотранспортного горизонтального трубопровода.

Устройство работает следующим образом. Транспортирующий воздух поступает в воздушный патрубок 1 пневмотранспортного горизонтального трубопровода и, попадая на перфорированную пластину 4, обусловливает аэрацию сыпучего материала, поступающего из загрузочного патрубка 2. Основная масса транспортирующего воздуха, перемещаясь по сужающемуся каналу, образованному перфорированной пластиной 4 и стенками воздушного патрубка 1, набирает скорость и в сечении под нижней кромкой последней имеет максимальную скорость, за счет чего давление транспортирующего уменьшается. За счет этого давление под перфорированной пластиной 4 становится меньше давления сыпучего материала в загрузочном патрубке 2, поэтому возникает эффект эжекции (засасывания) сыпучего материала в воздушный патрубок 1 пневмотранспортного трубопровода. Небольшая часть воздуха поступает через отверстия 5 перфорированной пластины 4, аэрирует сыпучий

материал и снижает трение сыпучего материала на последней, что, с одной стороны, обеспечивает равномерность подачи его на смешение с возжухом и высокое качество смешения, исключает возникновение завалов материала в трубопроводе, а, с другой стороны, снижает аэродинамическое сопротивление перфорированной пластины 4. Экспериментально установлено, что расход воздуха через отверстия 5 на аэрацию сыпучего материала не должен превышать 10-15% от общего расхода воздуха, по этой причине площадь отверстий 5 перфорированной пластины составляет 0,1-0,15 площади поперечного сечения пневмотранспортного трубопровода. Угол наклона перфорированной пластины 4 выбран равным углу естественного откоса сыпучего материала, что при наличии в предлагаемом устройстве последней устраняет зависание материала на ней, что также обусловливается размером диаметра отверстий 5 перфорации не менее наибольшего размера частиц сыпучего материала. В предлагаемом устройстве отсутствует привод для изменения угла наклона перфорированной пластины 4, что значительно упрощает конструкцию питателя по сравнению с конструкцией прототипа.

Предлагаемое устройство, кроме повышения надежности в работе и существенного упрощения конструкции по сравнению с прототипом, позволяет сократить затраты энергии при пневмотранспортировании сыпучих материалов, т.е. повысить коэффициент полезного действия за счет снижения потерь напора при обтекании перфорированной пластины транспортирующим воздухом.

Техническое задание на проектирование предлагаемого устройства разрабатывается в университете растительных полимеров для последующей реализации на предприятиях целлюлозно-бумажной промышленности.

Устройство для ввода сыпучих материалов в пневмотранспортный горизонтальный трубопровод, содержащее загрузочную воронку, соединенную с верхней частью последнего, внутри которого под углом к горизонтальной оси шарнирно установлена перфорированная пластина, расположенная под выпускным отверстием загрузочной воронки, отличающееся тем, что перфорированная пластина смонтирована под углом естественного откоса сыпучего материала, а диаметр отверстий перфорации не менее наибольшего размера частиц сыпучего материала, причем площадь отверстий перфорации составляет 0,1-0,15 площади поперечного сечения пневмотранспортного горизонтального трубопровода.

Развертки поверхностей бункеров

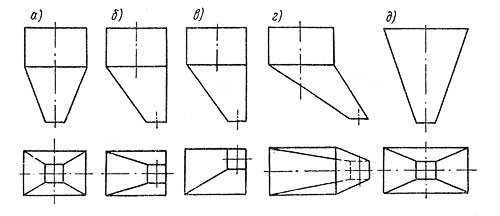

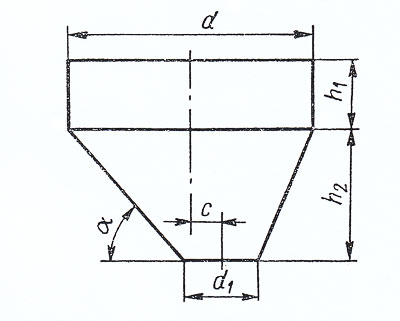

Бункером называется специальный резервуар, предназначенный для вмещения и перегрузки сыпучих материалов. Бункеры бывают разнообразной формы. Наиболее распространенные приведены на рис. 1 и 2. Форма бункеров на рис.1, а, б, в, г представляет собой сочетание из форм призмы и пирамид прямой или наклонной.

Рисунок 1

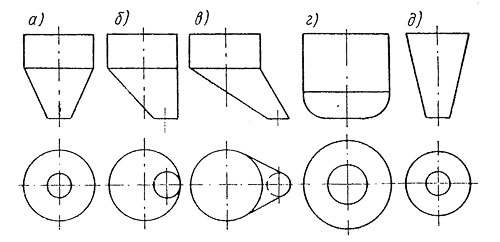

На рис.1, д изображен пирамидальный бункер. Форма бункеров на рис.2, а, б, в — образована сочетанием цилиндра и конуса — кругового (рис.2, а) и эллиптического (рис.2, б, в)

Рисунок 2

На рис.2, г — сочетанием цилиндра и сферы; на рис.2, д изображен конический бункер.

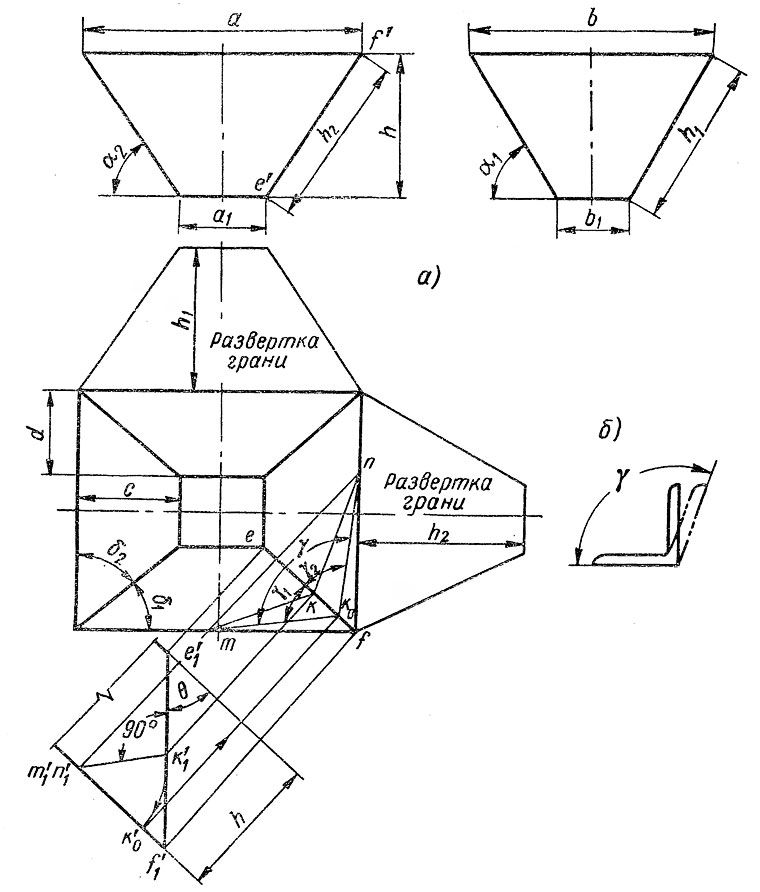

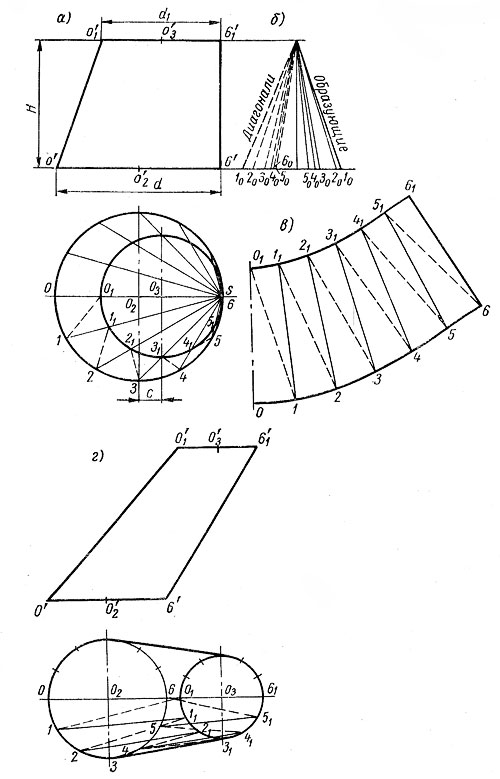

В качестве примера для построения развертки на рис. 3, а дан бункер, форма которого представляет собой прямую усеченную прямоугольную пирамиду.

Рисунок 3

Заданными величинами являются размеры отверстий a, a1 и b, b1 и высота пирамиды h.

Для хорошего опорожнения бункера необходимо, чтобы наименьший угол наклона стенки (грани) бункера к горизонту, в данном случае угол α2, был больше на 5 — 10º угла естественного откоса сыпучего материала в условиях покоя. Чтобы материал не зависал на ребрах бункера, следует определить угол наклона ребер к горизонту θ. Он должен быть несколько больше угла трения материала о стенку бункера.

Для определения величины этого угла, который, очевидно, будет всегда меньше углов α1 ;и α2, построена вспомогательная проекция бункера, на которой одно из ребер бункера — ребро EF изобразилось в натуральную величину. Угол наклона θ этого ребра к горизонтальной плоскости и будет искомым. Как видно из чертежа, этот угол может быть рассчитан и аналитически по формулам 1.

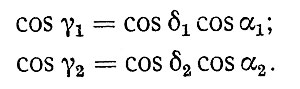

Формула 1

Обычно размеры бункера таковы, что его поверхность не может быть выполнена из одного листа, поэтому для его изготовления определяют форму и размеры каждой грани, а затем их соединяют при помощи сварки.

Боковые грани бункера представляют собой равнобочные трапеции. Их основания заданы и соответственно равны a, a1, b, b1, а их высоты h1 и h2 определяются на фронтальной и профильной проекциях. Для изготовления каркаса бункеров большой ёмкости требуется определение угла γ, например, для размалковки угловой стали, из которой выполняется каркас бункера, см.рис. 3, б.

Этот угол является линейным углом, измеряющим двугранный угол между двумя смежными гранями пирамиды. Он получится, если пересечь грани плоскостью, перпендикулярной их ребру. Его натуральная величина определена на рис. 3 следующим образом. Двугранный угол при ребре EF пересечен плоскостью, перпендикулярной к этому ребру и проходящей через произвольную точку К ребра. Тогда в сечении получится треугольник MNK, причем угол при вершине Ки будет искомым.

На вспомогательной проекции бункера этот треугольник изображен прямой (m’1, n’1) k’1, а треугольник mnk является его горизонтальной проекцией. Для определения натуральной величины угла MKN = γ достаточно расположить прямую (m’1 n’1) k’1 параллельно горизонтальной плоскости, т.е. поставить ее в положение (m’1 n’1) k’0. Тогда угол mk0n и будет искомым.

Угол γ может быть рассчитан аналитически по формуле: γ = γ1 + γ2, где углы γ1 и γ2, в свою очередь, определяются из зависимости:

Формула 2

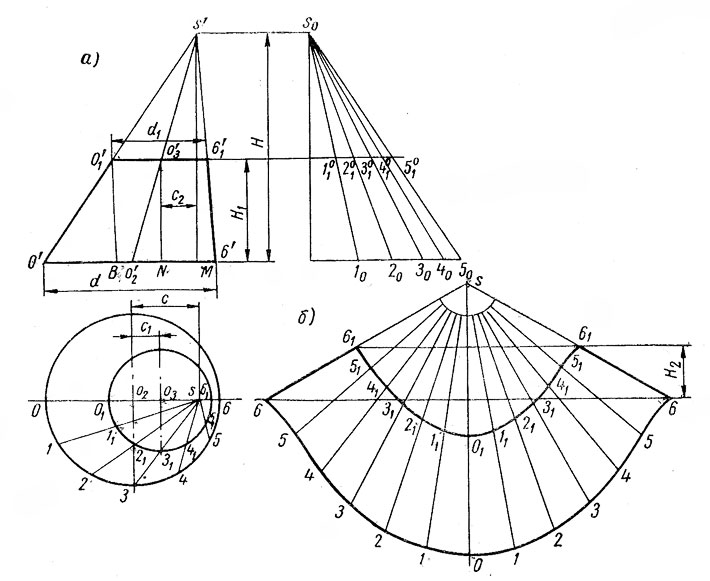

На рис. 4 изображен бункер, поверхность которого представляет собой сочетание кругового цилиндра и эллиптического конуса.

Рисунок 4

Наименьший из углов наклона его образующих к горизонту, в данном случае угол α, должен быть на 5 — 10º больше угла естественного откоса сыпучего материала в состоянии покоя.

Развертка верхней цилиндрической части бункера будет представлять собой прямоугольник размерами πD х h1. Развертка нижней части бункера — усеченного эллиптического конуса с круговым основанием — может быть построена при доступной (см. рис. 4, а) или недоступной (см. рис. 4, б) вершине конуса.

Рисунок 4a

Рисунок 4б

Однако следует заметить, что ввиду больших погрешностей, которые получаются в последнем случае построения развертки, лучше пойти на уменьшение масштаба (но не менее 1:10) и выполнить, если возможно, построение развертки при доступной вершине конуса.

Натуральные длины образующих могут быть определены аналитически по формуле 1 и таблице (см. раздел «переход круга в прямоугольник»).

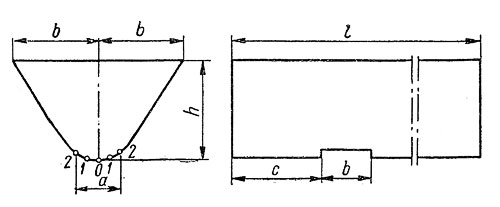

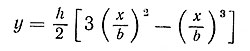

На рис. 5 приведен бункер корытообразной формы — параболический бункер.

Рисунок 5

Такие бункеры изготавливаются из стальных листов и применяются для кратковременного хранений сыпучих материалов при постепенном их расходовании. Выгрузка материала производится через люки, расположенные в донной части корыта. Один из таких люков изображен на рис. 5. Форма торцовой стенки имеет вид параболы, уравнение которой в функциональной зависимости х/b имеет вид:

Формула 3

Пользуясь вышеприведенным уравнением, можно построить контур торцовой стенки для раскроя материала. Для облегчения вычислительных операций ниже приводится таблица отношений y/h в зависимости от значений x/b:

| x/b | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

|---|---|---|---|---|---|---|---|---|---|---|

| y/h | 0,014 | 0,056 | 0,126 | 0,208 | 0,312 | 0,432 | 0,563 | 0,704 | 0,851 | 1,000 |

По данным этой таблицы и построен контур стенки на рис.6

Рисунок 6

На рис.7 дан графический прием построения очертания стенки по заданным b и h.

Рисунок 7

Уравнение контура стенки может быть представлено в виде разности двух функций

(ф-ла 4). Уравнение (ф-ла 5) — уравнение параболы второго порядка, а уравнение (ф-ла 6) представляет собой уравнение кубической параболы. Вершины обеих парабол расположены в начале координат.

Для построения одной ветви параболы 2-го порядка определяют ординату её крайней точки (точка А): при x = b y’a = 3/2 h. Затем отрезки ОВ = b и ВА = 3/2 h делят на одинаковое число равных частей, например на четыре части, и нумеруют точки согласно рис. 7.

Вершину 0 соединяют с точками делений отрезка АВ, а из точек делений отрезка ОВ проводят прямые, параллельные оси OY. Пересечением одинаково занумерованных лучей определяют ряд точек параболы.

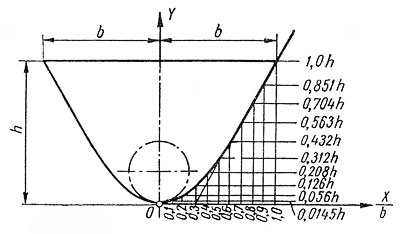

Рисунок 8

По разности (алгебраической) ординат построенных двух кривых строят искомую кривую. Вторая ветвь её строится аналогичным образом. Для построений развертки боковой поверхности бункера (рис. 8), которая будет представлять прямоугольник размером s х l, необходимо определить s, т.е. длину параболы. Она может быть определена по формуле s = kb.

Ниже приведены значения коэффициента k для наиболее употребительных отношений h/b.

| h/b | 2/3 | 3/4 | 7/8 | 1/1 | 6/5 | 4/3 | 3/2 |

|---|---|---|---|---|---|---|---|

| k | 2,4599 | 2,5661 | 2,7330 | 2,9144 | 3,2226 | 3,4381 | 3,7163 |

Длина кривой s может быть приблизительно построена графически, путем замены небольших её отрезков прямыми. Для уменьшения ошибки следует брать отрезки кривой, мало отличающиеся по длине от стягивающих хорд.

Итак, имея длину бункера l и определив размер s, строят развертку его боковой поверхности (рис.8). На развертке нанесено отверстие одного из разгрузочных люков, изображенного на рис. 5. Его построение ясно из чертежа.

Коэффициенты трения и угол естественного откоса некоторых сыпучих материалов

По материалам:

«Технические развертки изделий из листового металла» Н.Н. Высоцкая 1968 г. «Машиностроение»

Угол наклона зернового самотёка

В зависимости от угла наклона самотечной трубы, слой зерна может принять разный характер движения: ускоренный (как на рисунке слева ) или замедленный (как на рисунке справа ).

Воспользуйтесь красным ползунком, чтобы посмотреть оба рисунка.

В случае ускоренного характера движения, зерно будет подвержено излишнему бою. А в случае замедленного характера движения, поток зерна подвержен риску недостаточной производительности или даже затору зерна в самотёке.

Таким образом, опасность представляют из себя как излишне отвесные, так и излишне пологие самотёки.

Статья по темеChange amount

Для того, чтобы зерно свободно транспортировалось по самотёчной трубе и такая труба не стала бы "узким горлышком" всего элеватора, необходимо на этапе проектирования элеватора правильно рассчитать её сечение, наклон и системы торможения.

С одной стороны, нужно не допустить застревания зерна в самотёке.

С другой стороны, на участках, где зерно разгоняется слишком быстро, мы должны установить гасители скорости.

Например, если зерно будет двигаться по такой «ломанной» конструкции, как на этом рисунке , оно непременно снизит свою скорость.

Хотя, решение на рисунке выше не является самым оптимальным, оно приведено здесь для наглядности. Тем не менее, по этому принципу построены практически все гасители скорости для самотёков.

Статья по темеОптимальный угол наклона

Нельзя указать оптимальный угол наклона самотека, который бы подходил для всех случаев жизни. В общем случае, желаемый угол наклона самотёка зависит от угла естественного откоса зерна, которое по нему будет перемещаться. А угол естественного откоса также зависит от сорности и влажности такого зерна. Также угол наклона самотёка следует подбирать с учетом сечения и требуемой производительности самотёка.

Например, для кукурузы влажностью 14-25%, угол естественного откоса будет составлять 30-36°. А для кукурузы влажностью 26-32%, угол естественного откоса составит 35-43°. Кроме того, угол наклона самотёка должен иметь какой-то запас, около 5°.

Таким образом, можно утверждать, что в общем случае угол наклона самотёка для транспортировки зерна должен быть более 36° (для "сухого" зерна, например перед силосом хранения). Оптимальным углом наклона считается 50° . Если зерно перемещается до того, как оно попадёт в зерносушилку и зерносепаратор, то оно может быть влажным и/или засоренным. Для такого продукта этот угол должен быть еще больше.

Если же самотёк будет предназначен для транспортировки зерновых отходов, то угол наклона должен быть еще большим, ведь такие продукты имеют гораздо меньший уклон текучести.

Тем не менее, как говорилось выше, для обеспечения максимального качества зерна на выходе, угол наклона самотёка должен быть минимально допустимым, чтобы скорость перемещения зерна не была слишком большой. Но, по понятным причинам, это далеко не всегда возможно. Поэтому проектный институт располагает самотёки и под большими углами с учётом всех обстоятельств и ограничений, которые имеются в каждом конкретном случае.

Таблица. Допустимые углы наклона ленточных конвейеров и максимальные скорости ленты для камня, щебней, гравия, пеcка и их смесей.

Таблица. Допустимые углы наклона ленточных конвейеров и максимальные скорости ленты для камня, щебней, гравия, пеcка и их смесей.

Транспортируемый материал

Максимальная скорость ленты в м/с

Угол наклона в град.

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Дополнительная информация от Инженерного cправочника DPVA, а именно - другие подразделы данного раздела:

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста.

Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.

Угол наклона трубы для сыпучих материалов

На странице представлены свойства основных сыпучих грузов при транспортировании, а именно: насыпная плотность, угол естественного откоса в покое, допустимый угол наклона конвейера на подъем.

Данные свойства сыпучих грузов необходимы в частности для расчета ширины ленты конвейера и объема штабеля/склада.

Для определения свойств сыпучих грузов выберете интересующий вас материал из предложенного списка, свойства груза отразятся в соответствующих полях автоматически

Конвейер винтовой

Винтовой конвейер — оборудование для транспортировки и дозирования сыпучих материалов (зернистые, пылевидные, порошкообразные, реже мелкокусковые среды). Конвейер может выполнять функции смесителя, дозатора и питателя.

Другие названия конвейера: шнек, шнековый конвейер, шнековый транспортер.

Шнековые транспортеры просты в обслуживании, обладают высокой герметичностью, удобны для промежуточной разгрузки, исключают пылевыделение при транспортировке сыпучих сред.

Применение шнекового конвейера

- производство строительных материалов

- комбикормовая, мукомольная промышленность

- химические производства

- перемещение материалов в любых направлениях (на расстояние: макс. 40 м по горизонтали - и 30 м вертикали)

- транспортировка сливной стружки в машиностроительных цехах

Нецелесообразно применение на: липких, высокоабразивных, сильноуплотняющихся рабочих средах.

Виды винтовых конвейеров

- В зависимости от наклона жёлоба различают горизонтальные, пологонаклонные, крутонаклонные и вертикальные;

- Также может быть различным направление спирали;

- Переменность шага и диаметра винта зависят от исполнения;

- Конструктив винта может быть разным: сплошной, лопастной, ленточный или фасонный). Форма винта подбирается по видам транспортируемого продукта.

Устройство работы винтового конвейера

Конвейер горизонтальный состоит из:

- привода (редуктор с электродвигателем),

- вращающегося винта (является рабочим органом),

- приводного вала,

- желоба с полуцилиндрическим днищем,

- загрузочного и разгрузочного отверстия.

В загрузочное устройство на желобе засыпается продукт, при вращении винта среда проходит вдоль желоба до разгрузочного отверстия в днище. Винт шнека может быть одно, двух или трех- заходный, с правым или левым направлением спирали.

Трубчатый вал винта конвейера сконструирован из секций, которые соединяются с помощью валиков, также вал может быть сплошным. Вал винта может располагаться в концевых подшипниках (в торцовых стенках желоба) или в промежуточных подшипниках (сверху на поперечных планках). Промежуточные подшипники имеют малые диаметры и длину, а также надежное уплотнение для защиты от загрязнения.

Вертикальный шнек состоит из:

- горизонтального винта-питателя в трубе;

- упорного подшипника вала со сплошными винтовыми витками,

- одного или двух приводов для винтов.

Патрубок вверху трубы служит для разгрузки (в любую сторону). Среда подается в нижний участок вертикального винта. Максимальные подъем груза - на высоту 30 м.

Основные типы конвейеров шнековых

Конвейеры винтовые БКВ (шнек в желобе)

Применение: мукомольная и комбикормовая промышленность.

Диаметр винта: 160, 200, 250, 320, 400 и 500 мм.

Шаг: постоянный / переменный.

Угол наклона конвейера: до 20 0 .

Шнековый конвейер в желобе БКВ

Конвейеры винтовые стационарные КВ в желобе / трубе

Применение: общепромышленное (рабочие среды: цемент, песок, гипс, бетон, уголь, пыль и тд., насыпная плотность 0,2 - 3,5 т/м3).

Диаметр винта: 160, 200, 250, 400 и 500 мм.

Угол наклона конвейера: до 20 0 .

Конвейеры винтовые УКВ (шнек в трубе)

Применение: мукомольная и комбикормовая промышленность.

Диаметр винта: 160, 200, 250, 320, 400 и 500 мм.

Шаг: постоянный / переменный.

Угол наклона конвейера: до 40 0 .

Шнековый конвейер в трубе

Конвейеры винтовые для строительных материалов: цемента, песка, гипса, извести, пыли, бетонной смеси и др., насыпная плотность 0,2 - 3,5 т/м3.

Угол наклона конвейера: до 40 0 .

Винтовые конвейеры стационарные общепромышленного назначения Г1

Диаметр винта: 160, 200, 320, 400 и 500 мм.

Угол наклона конвейера: до 200.

Применение для: цемента, гипса, бетона, сажи, песка, угля, руды и др. с насыпной плотностью 0,2 - 2,3 т/м3.

Шнековые питатели типа ЕС

Применение: технологические линии бетонных, растворных узлов, асфальтовых заводов. Рабочие среды: цемент, известь, песок, глина, доломитовая мука, гипс, зола.

Питатели шнековые серии ЕС выпускаются с увеличенной толщиной пера шнека, смотровыми люками и чугунными подшипниковыми опорами.

Питатели шнековые типа ПШ

Применение: подача сыпучих продуктов с насыпной плотностью 0,2 - 1,8 т/м3 в весовые дозаторы, смесители.

Заборная часть снабжена поворотными лопатками.

Транспортирующая часть питателя - двухзаходная винтовая поверхность.

Шаг: 200, 250, 400, 500 мм.

Шнековый транспортер на две разгрузки

Питатели 2-х / 4-х шнековые (многовальные)

Применение: равномерная разгрузка расходных бункеров и объемного дозирования материалов.

Исполнения конвейеров:

БКВ - шнек в желобе (углом наклона до 45°), УКВ – шнек в трубе (до 60°).

Толщина желоба / трубы конвейера: от 3 мм до 10 мм (подбирается в зависимости от абразивности рабочей среды и условий эксплуатации)

Перо шнека:

- спираль с равномерным или переменным шагом,

- поворотные лопатки.

Толщина стенки пера: от 3-4 мм до 7-10 мм для тяжелых условий эксплуатации.

Подшипники винтового конвейера:

- в зависимости от свойств рабочего материала устанавливаются подшипники качения или скольжения,

- торцевые подшипниковые узлы – выносные (попадание продукта в подшипники исключено для надежной работы конвейера).

Управление: в качестве приводов, используются мотор – редукторы, что повышает работоспособность конвейеров.

Материалы конвейера (по запросу заказчика):

- нержавеющая техническая сталь (для перемещения взрывчатых веществ (например, аммиачной селитры))

- пищевая сталь (сахарный песок, солод и тд.)

- материал шнека (винта) - хардокс (hardox) или другие износостойкие абразивостойкие стали по запросу заказчика: 18ХГНМФР, 14ХГ2САФД, 16ХГН2ФБР, 13ХГ2НДФ.

Дополнительные опции:

- исполнения винта: сплошной, лопаточный, ленточный, фасонный (для транспортировки слеживающихся сред применяют винты шнека с лопастной, фасонной или ленточной поверхностью)

- легкосъемные крышки желоба, сервисные лючки, смотровые окна;

- антиадгезионное покрытие (полиуретан);

- комплектация загрузочной воронкой;

- переменный шаг в зоне загрузки (для использования конвейера в качестве подбункерного питателя);

- регулирование вращения шнека, производительности.

Специалисты Каслинского Механического Предприятия готовы подобрать оптимальные параметры конвейеров под условия заказчика, спроектировать и изготовить оборудование. Возможны различные варианты исполнения шнекового транспортера.

Сходным по функция оборудованием КасМП являются - шнековые питатели.

На питатели (в отличии от конвейеров) устанавливают приводы большей мощностью для тяжелых условий работы оборудования.

Угол наклона трубы для сыпучих материалов

На странице представлены свойства основных сыпучих грузов при транспортировании, а именно: насыпная плотность, угол естественного откоса в покое, допустимый угол наклона конвейера на подъем.

Данные свойства сыпучих грузов необходимы в частности для расчета ширины ленты конвейера и объема штабеля/склада.

Для определения свойств сыпучих грузов выберете интересующий вас материал из предложенного списка, свойства груза отразятся в соответствующих полях автоматически

Трубы самотечные для зерна

Трубы самотечные для зерна в наличии и под заказ. Мы производим полный спектр самотечного оборудования для ЗАВ, КЗС и элеваторов.

астичный прайс на трубы самотечные для зерна.

Стоимость позиций, которых нет в прайсе, уточняйте по телефону у менеджеров.

Скидки зависят от объема! Направьте вашу заявку на почту Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. и мы вам предложим выгодную цену.

Доставка:

Доставка самотечных труб для зерна зависит от объема.

Небольшие объемы доставляем транспортными компаниями Деловые Линии, ПЭК, КИТ, Байкал, Энергия.

Доставка больших объемов осуществляется специально нанятыми машинами, которые доставят груз непосредственно к вам на объект.

Оплата самотечных труб для зерна:

Оплата осуществляется на расчетный счет организации. Для этого вы высылаете на нашу электронную почту ваши реквизиты, а мы в свою очередь, выставляем вам счет на оплату и договор.

По поводу других способов оплаты, уточняйте у наших менеджеров по телефону.

Использование зернопровода

Транспортировка сухих сыпучих материалов на элеваторах с помощью зернопроводов востребована по причине экономии на приобретении и ремонте данного оборудования.

Наиболее простой и недорогой транспорт на элеваторе, несложен в эксплуатации, но требует тщательного планирования при расчете параметров оборудования и его комплектующих. За счет использования зернопроводов снижаются себестоимость готовой продукции и расходы на оплату труда сотрудникам.

Стоимость зернопроводов зависит от конструктивных элементов и выбранных материалов, из которых они будут изготовлены.

Самотечные трубы актуальны для сельскохозяйственной промышленности и пищевой отрасли.

Трубы самотечные

Зернопровод – это система соединенных самотечных труб, в сельском хозяйстве его используют для перемещения злаковых в зернохранилища с обязательным соблюдением технологий транспортировки и хранения, с возможным разделением зерна во время перемещения по потокам.

На сегодняшний день самотечные трубы введены в эксплуатацию на всех передовых агропромышленных предприятиях, поскольку являются частью механизации производства, выполняя вспомогательную работу по принципу свободного движения. Механизм работы оборудования подчиняется простым физическим законам: под силой тяжести зерно устремляется по желобам и попадает в определенный отсек бункера.

Конструкция самотечных труб

Чтобы подробно описать устройство зернопровода, нужно знать по какому проекту он изготовлен. Для каждого проекта используется необходимая комплектация, отвечающая нуждам конкретного предприятия. Основными элементами оборудования выступают самотечные трубы, распределители, тройники и переходники В качестве регулировщиков положения заслонки распределения предлагаются клапана и задвижки.

Фланцы соединяют все элементы оборудования, также являясь комплектующими зернопровода. Фланцы - небольшие «отрезки» изогнутой трубы с круглым, квадратным или прямоугольным сечением, оснащенные отверстиями для болтов по окружности края. Эти соединяющие элементы служат для ускорения и упрощения сбора и установки всей системы, удешевляют ремонт в случае необходимости замены изношенных деталей, позволяют обойтись без сварочного оборудования в процессе установки и ремонта.

Основные характеристики зернопроводов

Для изготовления зернопроводов используются трубы из черного металла от 1,5 мм в толщину. Самотечные трубы могут быть установлены в одном или нескольких направлениях, возможны варианты разделения потоков и их объединение. Ширина труб выбирается в зависимости от необходимой дозировки зерна, обычно она не меньше 150 мм в диаметре. Стандартная длина трубы ─ 1-2 метра. Направление можно менять под углом до 27 градусов.

В разрезе труба зернопровода может быть круглой (распространенный вариант), квадратной, прямоугольной. Иногда самотек изготавливается со съемным днищем для извлечения остатков зерна и легкой замены части трубы.

Прямая наклонная самотечная труба

Благодаря наклонной конструкции зернопровода, сыпучий материал двигается по трубам под действием собственной силы тяжести, без привлечения дополнительных ресурсов. Зерно легко преодолевает силу трения и даже ускоряется к концу траектории движения, пока не достигается конечная скорость. При этом, в приобретенном устойчивом состоянии, изменяется и толщина потока зерна (уменьшается).

Наклонная самотечная труба круглого сечения

Главной сложностью конструкции зернопровода с трубами круглого поперечного сечения является необходимость сохранять условия устойчивого ускоренного потока в точках замедления. При сборе оборудования учитывается то, что заполнение самотечной трубы в каждой точке замедления должно быть в два раза меньше высоты поперечного сечения самотёка. По желанию заказчика элементы конструкции (переходы) могут быть как различного диаметра, так и нестандартного сечения: круг/квадрат, круг/круг.

Основным достоинством самотечных труб круглого сечения стала их относительно невысокая цена. Экономия средств при их приобретении достигает 12% от стоимости самотеков с квадратным или прямоугольным сечением. К недостаткам данной конструкции относится повышенный износ нижней части трубы, из-за чего в процессе эксплуатации ее приходится иногда проворачивать, чтобы износ был равномерным. Высокопрочные металлы для этих труб используются нечасто, поскольку при интенсивной работе зернопровода они экономически нецелесообразны.

Самотечные трубы квадратного и прямоугольного сечений

Рассматривая конструкцию зернопровода с квадратными либо прямоугольными трубами, заметим, что такая конструкция более износоустойчива, в то же время днище берет на себя основной удар и требует замены в разы чаще всех остальных элементов. Стоимость днища гораздо меньше стоимости всей трубы, поэтому ремонт или замена данного элемента трубы станет выгодным решением для владельца оборудования. Распределительные и регулирующие составляющие зернопровода данной модели удобны в использовании, по сравнению с моделями с круглым сечением.

Если рассматривать экономичность приобретения, то при длительном использовании возможность замены износонеустойчивых частей в данной модели окупаемо, и даже выгодно, по сравнению с покупкой более дешевой, но менее практичной трубы круглого сечения.

Проектирование зернопроводов

Возможность выбора разных модулей зернопровода позволяет создать уникальное оборудование, изготавливаемое под конкретное место работы, с учетом всех нужд заказчика. При проектировке особое внимание стоит уделить точным расчетам габаритов, не забывая об условиях эксплуатации.

Например, планируя длительную, безостановочную на протяжении значительного периода, работу оборудования, можно предусмотрительно дополнить заказ комплектацией зернопровода трубами с порошковым, полимерным или полиуретановым покрытием.

При сборке зернопровода из предлагаемых модулей важно помнить о нюансах работы системы, чтобы избежать закупорки зерна на отдельных труднопроходимых участках. Нужно также учесть оптимальный угол наклона для свободного перемещения сырья. Работа по монтажу должна выполняться специалистами для качественной установки и во избежание мгновенной поломки.

Пропускная способность зернопроводов

За производительность работы отвечает каждое оборудование, участвующее в процессе производства. Поэтому пропускная способность зернопровода занимает не последнее место при выборе оборудования. За этот параметр отвечают правильно подобранные к условиям производства сечения и углы размещения самотечных труб.

Как слишком низкая пропускная способность, так и слишком высокая могут оказать негативное влияние на всю работу элеватора. И если при недостаточной скорости транспортировки увеличивается время производства, то при чрезмерной – страдает качество работы. В результате зерно может травмироваться, а элементы зернопровода иметь больший износ.

Угол наклона зернопровода должен быть от 27 до 45 градусов. Влажное зерно и отходы требуют транспортировки под большим уклоном, нежели сухое сырье, так как скорость передвижения их ниже (выше сила сопротивления). Помня о данной характеристике, нужно учесть скорость передвижения продукции в зависимости от ее типа, гладкости и влажности.

Скорость движения зерна

Средняя скорость движения сыпучего материала по самотечной трубе – 14 м/с. При столкновении с препятствием при транспортировке неизбежен бой зерен, который негативно влияет на качество сырья. Поэтому зернопроводы предполагают дополнительное оснащение после установки для сохранности продукции. Например, на выходе самотечных труб устанавливаются гасители скорости и мягкие футеровки.

При проектировании системы, нужно учитывать не только интересы производительность, но и обеспечить максимально щадящие условия транспортировки, в частности по возможности сократить длину самотечной труб и сделать более пологими углы их наклона.

Длина самотечных труб для зерна:

Стандартно трубы самотечные изготавливаются длиной 1-2 метра. Но мы можем изготовить под ваши потребности трубы любой длины.

Часто при монтаже появляются места, где использование стандартных длин труб не подходит, поэтому использование нестандартных размеров очень удобно.

Диаметр самотечных труб для зерна:

Мы можем изготовить трубы диаметром от 200 мм.

Стандартные диаметры - 200 мм, 220 мм, 250 мм, 300 мм, 380 мм, 400 мм, 500 мм.

Часто к нам обращаются заказчики, которые приобрели зарубежное оборудование с нестандартными выходами под самотечные трубы, поэтому под ваши потребности изготовим любой диаметр.

Толщина самотечных труб:

Самотеки изготавливаем толщиной 2 и 3 мм. Чем больше толщина, тем дольше прослужат вам самотеки. Для более высокой износоустойчивости, рекомендуем использовать полимерные вставки (футеровку).

Материал самотечных труб:

Изготавливаются из черного металла грунтованные. Под заказ можем изготовить трубы с порошковой окраской.

Трубы самотечные для зерна изготавливаем с фланцами.

Читайте также: