Накатка на трубу своими руками

Обновлено: 02.07.2024

Osnastka.pro

Накатывание рифлений (оснастка, накатные ролики, технические рекомендации по накатке, обзор производителей).

В данной статье рассматривается инструмент (оснастка) для накатывания различного типа рифлений в основном на токарных станках и автоматах, хотя возможна накатка и на радиально сверлильных, фрезерных станках (как универсальных, так и с ЧПУ) в зависимости от типа поверхности, применяемой оснастки и т.д.

Стоит сразу внести некоторое различие в виды накаток .

Деформирующая накатка – это процесс без образования стружки, при котором происходит сжатие поверхности. Деформирующая накатка – это процесс холодной деформации, техника подходит только для материалов, пригодных для холодного пластического деформирования. В результате такой накатки внешний диаметр увеличивается. Основное преимущество данной техники лежит в ее области применения. При деформирующей накатке можно воспроизвести любой накатной профиль, она также пригодна для торцевой, внутренней или конической накатки. Более того, она подходит при накатке до буртика.

* Представляет собой процесс холодной пластической деформации

* Подходит для всех видов накатных профилей и маркировки

* Подходит для торцевой и внутренней накатки

* Накатка до буртика

* Начинать процесс накатки можно в любой части заготовки

Режущая накатка является альтернативой деформирующей накатки. При подаче инструмента происходит снятие материала. Эта техника особенно подходит для обработки тонкостенных заготовок, мягкого материала

(в т.ч. пластика) или сложнообрабатываемых материалов. Режущая накатка отличается высокой точностью и отличным качеством получаемой поверхности, именно поэтому она рекомендуется для производства

высококачественного профиля. В противоположность деформирующей накатке, сжатие поверхности и перемещение материала минимально. Нагрузка на станок тоже сравнительно мала. Одно небольшое ограничение техники режущей накатки - немного меньшая область применения. Режущая накатка подходит только для накатки профилей rAA и rGE. Более того, из-за минимального сжатия поверхности прочность

накатного профиля уменьшается.

* Подходит для большинства материалов

* Подходит для тонкостенных заготовок

* Подходит для очень маленьких деталей

* Высокая точность и качество поверхности, поэтому подходит для обработки визуально высококлассного профиля

Накатка (рифление) на трубе

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Накатка на тонкостенной трубе

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как накатать резьбу на трубе?

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Подписчики 0Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как легко сделать накатку на жестяной трубе

Перед началом производства жестяных труб собственноручно, нужно подумать о том, чтобы подготовить все требуемое для работ с помощью инструментов и материалов.

Производство жестяных труб из подручного сырья состоит из применения таких приборов, как:

- кровельные листы 0,6 мм;

- ножницы для резки;

- металлическая планка;

- деревянные молотки;

- обыкновенный молот;

- плоскогубца.

Важная рекомендация: для того, чтобы жестяная труба выглядела изящно и в то же время ровненько, нужно брать железный лист с гладкими и ровными областями, и к тому же, чтобы углы оказались прямыми, а не оторванный либо неровным образом отрезанный.

СодержаниеИнструкция по производству жестяных труб

С чего стоит начать?

Производство жестяных труб начинает из того, что составляем изображение. Важная рекомендация: выкройки труб вы можете разрисовать с помощью мела либо иным остреньким предметом. А теперь перейдем к процессу черновых выкроек. Во время разметки выкройки нужно принимать во внимание такие важные моменты, как: ширину заготовок с равным диаметром трубы к тому же плюс еще 1,5 см.

Схема производства для швов трубы

С помощью ножниц режем каждую разрисованную заготовку трубы. Кладем заготовки на краешек верстаков. По длине железного листа чертим с области линии отгибов фальца, она обычно достигает 0,5 см. Совмещать линии, разрисованные с угловым ребром на верстке. Киянком стоит загнуть вниз краешка железного листа. Переворачиваем листы и с помощью простого ударчика киянка подготавливаем кромку к листом. Переворачиваем заготовку и с иной стороны делаем отгиб кромок, ширина которых около см, однако уже в иную область.

Подготавливаем кромки повторно, в профиль этого загиба выглядит в виде Г. Ставим заготовки в оправок, затягиваем тщательно краешки трубы друг с другом. Рекомендация: вы можете применять оправку – это область или с помощью шаблона труб нужного диаметра, однако вы можете обходиться и без нее. Соединяем кромку в замки так, чтобы кромка небольшого диаметра смогла зацепиться за кромку огромного диаметра. Уплотняем кромку плоскогубцами. Благодаря молотку и железным планкам укладываем кромку на лист и подбиваем ее.

Особенности обработки металла методом накатывания на токарном станке

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Устанавливать инструмент нужно строго по центру.Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Токарная накатка для нанесения рифления.

Поскольку на мой настольный токарный станок ставятся резцы 8мм, пришлось сделать накатку самому. Ролики купить легко, но нужного размера в продаже нет.

Выбрал попавшуюся под руку старую бензиновую зажигалку и снял с нее колесо.

Огромным плюсом такой накатки оказалось то, что под нее очень просто подбирать длину окружности заготовки, она накатывает ровно 2 зуба на миллиметр.

Т.к. оно закаленное, были надежды и они оправдались. Подходящую ось подобрал из игольчатого подшипника и запрессовал ее с хорошим натягом. Облудил и запаял, хотя это было лишнее.

Подобных болтов из латуни, как на фото, я сделал тогда же около 60 и колесо от зажигалки с этим справилось и даже не имело следов износа.

Делать накатку из маленьких колес от обычных зажигалок не советую, они не дают такое четкое рифление.

Найдены возможные дубликаты

2 года назадХм, хорошая идея, надо будет повторить. Спасибо.

раскрыть ветку 2 1 год назад

А что за станок?

раскрыть ветку 1 2 года назадТНШ-1, Первомайское чудище).

показать ещё 0 комментариев Похожие посты 10 дней назад

Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

Ну, что же. не ожидал я такого ажиотажа, посему считаю своим долгом отчитаться)

Адекватный токарь найден)

Самый короткий рассказ, способный растрогать любого инженера

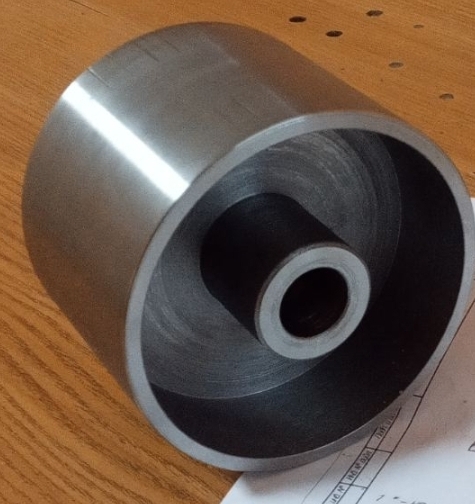

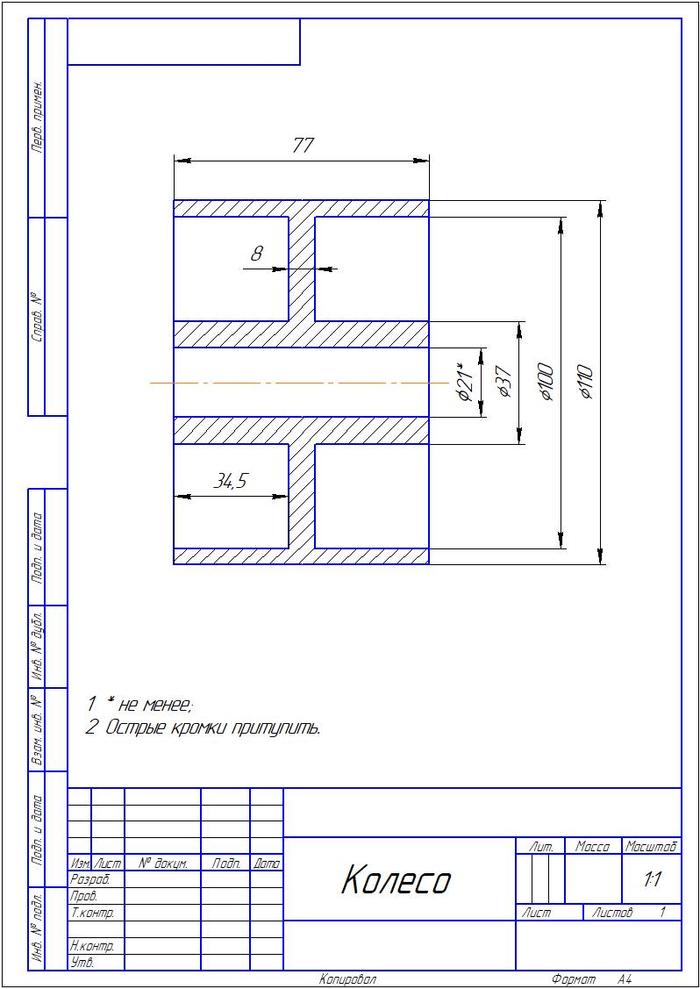

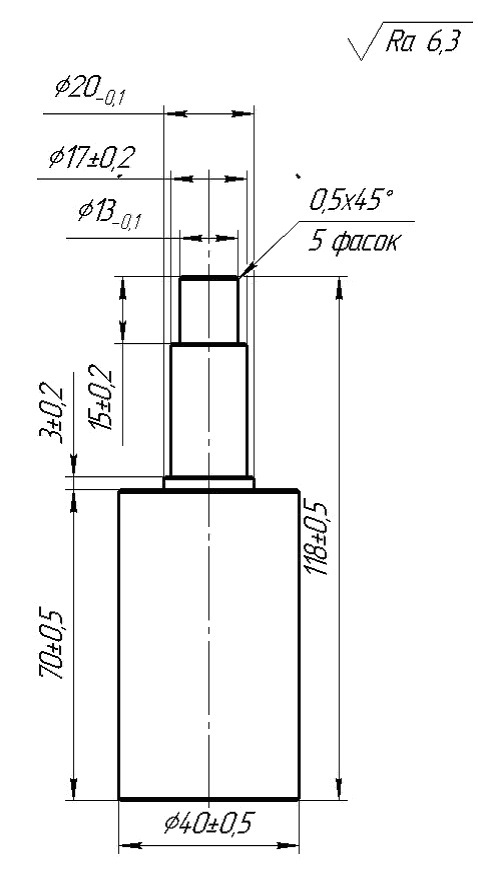

История простая, аки грабли без черенка. Понадобилось мне выточить колесо для очередного заказа. Что же, как нынче можно говорить, "по этому кейсу у нас есть экспириенс!". Топаем рисовать эскиз.

Деталь простая донельзя. Требований ни по материалу (на словах указал, что любая подстаночная сталь сгодится), ни по допускам, ни по шероховатостям НИ-КА-КИХ.

Отдаю токарю, отвечаю на пару вопросов, вроде бы все понятно. Казалось бы, что может пойти не так?

В назначенное время звонок: "Приезжай, забирай, все готово!"

Счастливый прыгаю в машину, несусь к токарю и.

Ну. Как бы вам сказать.

Выводы делайте сами, а я пошел в свой угол по-старчески бубнить о "поколении", "поэтому так и живем", "мы такими не были" и так далее.

Показать полностью 2 1 месяц назад

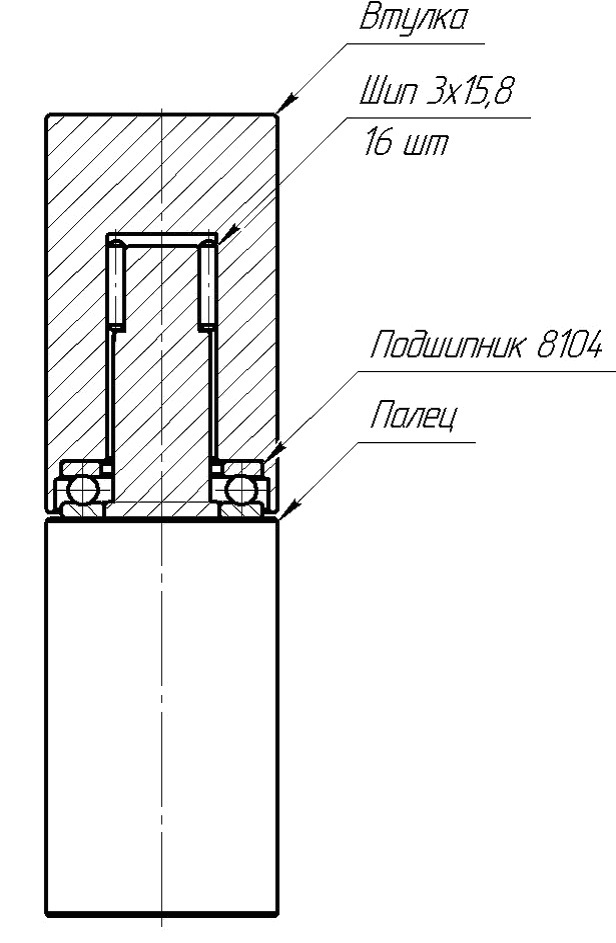

Гаражные петли на подшипниках

Первая полезная в хозяйстве штука, которую я решил выточить на токарном станке – гаражные петли. Но не простые, а с подшипниками качения. Стоящие у меня на дверях уже никуда не годились. Несмотря на периодическую смазку, они все равно туго открывались, заедали, при этом даже выгибался профиль двери. Кроме того, из-за одностороннего износа петель одна створка немного провисла и стала задевать за соседнюю. Имеющиеся на петлях бронзовые шайбы для облегчения скольжения очень сильно износились, поскольку были полностью открыты всем ветрам. Пыль, песок и прочий абразив попадали в зазор беспрепятственно.

Я сначала попытался найти в продаже готовые петли такого плана, но ничего подходящего не было. Из готовых петлей с подшипниками качения предлагались только небольшие петли для обычных входных металлических дверей. А из самодельных находил чертежи только петель с опорным шариком. Этот вариант меня не устроил, поскольку он не исключает трение пальца и втулки боковыми поверхностями. Да и передавать весь вес двери через один шарик, даже из хорошей стали – так себе решение. Если не протрется сам шарик, то он точно протрет впадины в сопрягаемых деталях из более мягкой стали.

В итоге родилась следующая конструкция. Использованы два подшипника качения: упорный шариковый типа 8104 (цена около 100 р) и радиальный игольчатый (шипы диаметром 3мм и длиной 15,8, цена 80 р за 16 шт.). Упорный воспринимает на себя вертикальную нагрузку (осевую) от веса двери, а игольчатый – радиальную. Упорный подшипник, работая под нагрузкой также воспринимает и часть радиальной нагрузки, обеспечивает центровку нижней части втулки.

Сначала в качестве игольчатого подшипника хотел применить какой-нибудь готовый, но подходящих в магазине не оказалось. Зато в продаже были отдельные иголки, пришлось делать из них. При сборке, чтобы иголки не рассыпались, их посадочное место обильно обмазывается консистентной смазкой, которая держит их вместе.

1. Потрясающе легкий ход. Створка двери ходит даже от малейшего дуновения ветерка. Однако, это можно причислить и к недостаткам – двери теперь необходимо оборудовать упорами, предотвращающими самовольное закрывание.

2. Полное отсутствие обслуживания. Петли теперь не нужно смазывать в течении всего срока эксплуатации. Набитой один раз густой смазки хватит надолго. Она не выдавливается и не выбрасывается, скорости вращения не те. Смазка также работает и сальником, предотвращая попадание пыли и песка в сами подшипники.

3. Полное отсутствие износа. В сопряжении подвижных деталей нет пар трения скольжения, только качения. Это значит, один раз навешенная и отрегулированная дверь не будет проседать и провисать из-за износа деталей петли.

4. Ремонтопригодность. Если по какой-либо причине (весьма маловероятное событие) выйдут из строя подшипники – можно заменить на новые только их, не трогая основные детали.

К недостаткам следует отнести немного более сложное изготовление, чем у обычных петель. Необходимо выточить с достаточной точностью посадочные места под подшипники.

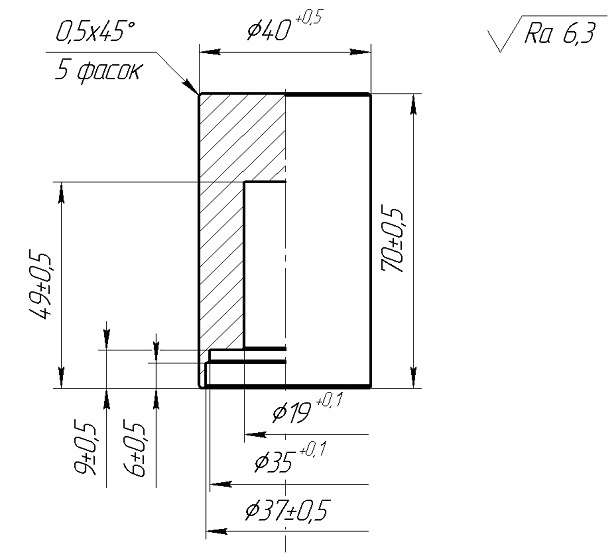

Чертежи деталей. За оформление прошу сильно не ругать, рисовал в первый раз.

Вытачивал петли из металлолома, купленного на чермете. Это были какие-то большие стопорные пальцы, которые, вероятно, были закалены.

Втулку сначала прошел снаружи, в размер. Затем просверлил отверстие диаметром 18,5 мм и развернул разверткой на 19 мм. Разверток потребовалось 2 шт – одна обычная, ручная, с коническим заходом, другая машинная, доработанная. На ней необходимо конический заход отпилить чтобы развернуть отверстие нужным диаметром вплотную к стенке. Развертку можно и не портить, а просто сделать отверстие во втулке глубже на величину конической части расчертки (если она, конечно, небольшая).

У пальца также сначала проточилнаружный размер, затем, зажав за него проточил все остальные размеры.

Две петли в сборе:

Перед окончательной сборкой и приваркой на место, в петлю необходимо набить как можно больше консистентной смазки, например Литол-24. Выдавливаясь, она заполнит собой щели, тем самым образует сальник, препятствующий попаданию влаги и пыли в подшипники.

Чтобы нарезать резьбу, плашку или клупп надежно закрепляют в держателе с рукояткой. Чтобы резцам инструмента было легче сделать первые насечки, с края заготовки снимают фаску. Плашка центрируется на детали и, с помощью рукоятки плавно наворачивается на нее. Все рабочие поверхности должны быть смазаны.

Проведение ремонтных мероприятий или замену коммуникаций невозможно выполнить без врезки в трубопровод. Раньше для этой задачи применяли сварку, но это достаточно трудоемкая работа, причем чтобы использовать сварочное оборудование на трубопроводе необходимо иметь достаточно высокую квалификацию.

Сварку можно было применять для трубопроката из металла, но, что делать, когда нужно соединить две трубы из разных материалов? Тут на помощь придет метод состыковки посредством нарезки резьбы на трубах и дальнейшем их соединении. Что она собою представляет и как выполняется, какой инструмент можно использовать, будет детально рассмотрено в изложенном далее материале.

Виды резьбовых соединений

Отличительные характеристики дюймового и метрического вида выглядят следующим образом.

Дюймовый тип резьбы на трубах:

- Все элементы измеряются дюймами.

- Наличие профиля в форме равнобедренного треугольника с углом в 55 градусов на верхнем углу.

- Присутствующий большой шаг. Следовательно, такой профиль крупнее и такой тип нарезки отличается более высокой прочностью.

- Все элементы измеряют в миллиметрах.

- Профиль отличается формой равностороннего треугольника.

- Более мелкий шаг.

Нарезание на трубопрокате для водопровода выполняют в дюймовых единицах, а для крепежных элементов используют измерение в мм.

Ниже рассмотрим каких видов бывает резьба.

- Правой. Это если гайка закручивается на болт по ходу часовой стрелки.

- Левой. Гайку в этом случае закручивают в обратном направлении.

Высококачественного нарезания на трубе можно достичь только при условии, что безошибочно выбран объем сверла или стержня для изготовления отверстия.

Совет. Специалисты рекомендуют подбирать стержень с объемом на 0,003 см меньше, чем габариты наружного объема резьбы.

Каждая резьба на трубах характеризуется индивидуальными параметрами, которые регламентируются ГОСТом 621181.

Так, например коническая резьба по требованиям ГОСТа отличается выступом витков. Также данными нормативными документами определяется и канавка при нарезании. И по ГОСТу 621181 определяют профиль нарезания.

Требуемое оборудование

Инструмент для нарезки применяют только специальный. Этот инструмент носит название трубный набор для нарезки.

Данный набор для труб, как правило, состоит из:

- пары плашек или клуппов, используемых для обработки трубопрокатных материалов разного диаметра;

- держатель, имеющий трещотку (хотя он может быть и без нее). В него вставляют клупп или плашку.

Такой набор может комплектоваться и некоторыми дополнительными инструментами. Это могут быть клещи, струбцина и тому подобное.

Дальше обо всех этих инструментах мы поговорим более детально.

Нарезка резьбы метчиком на трубе используется для создания резьбы внутри изделий. Этот ряд оборудования составляют инструменты в форме винта. Метчиком на трубе прорезают стружечные канавки. Данный инструмент оснастили хвостовиком, который крепят к станку или воротку. Метчики бывают различных размеров, типов и номеров.

При нарезании применяют комплект, состоящий из пары метчиков. Между собою они разняться показателем глубины прореза. Так, например, первый номер берут для черновой обработки, а второй номер – для чистовой.

Использование плашки

Еще плашки для нарезки называются лерками. Это приспособление для нарезки по сути является гайкой, которую оснастили отверстиями. Они создают кромки для разрезов.

Зависимо от формы лерка для нарезки бывает:

- круглой;

- раздвижной;

- разрезной;

- цельной.

Используя такое приспособление, как лерка, можно быстро подготовить для соединения трубное изделие любого вида.

Плашку необходимо совмещать с торцевой частью трубного изделия строго перпендикулярно. Если допустить перекос, то появляется вероятность срыва витка, или может измениться диаметр резьбы. И в том, и в другом случае итоговый результат будет неудовлетворительным.

Всю работу с леркой рекомендуют выполнять плавно, не допуская рывков. Осуществляя действие этим приспособлением, следует время от времени смазывать резцы и поверхностную часть резьбы.

По завершении финального витка плашку необходимо вернуть вверх и по резьбе проходятся опять.

Применение клупа

Клупп для нарезки не менее эффективен, чем плашка. Данное устройство для нарезания представляет более современный инструмент и является универсальным. Состоит клупп из держателя с пазами. В них размещают сменные резцы, которые легко можно поменять, если они во время работы затупились.

Особенностью данного устройства для резьбы является маленькая потребность усилий со стороны мастера. Так же следует подметить, что работать с таким приспособлением намного безопаснее, чем с остальными аналогичными инструментами. Все дело в том, что держатель клуппа внутри оснащен направляющими, которые в значительной мере повышают точность воспроизводимых действий данным устройством.

Трещоточные клуппы

Эти механизмы для накатки резьбы заслуживают отдельного внимания. Оснащение трещоткой характерно для моделей, которые представляют более совершенную продукцию. Такое устройство позволяет выполнять работу, поворачивая держатель лишь в одном направлении.

Использовать данные механизмы для накатки резьбы не сложно. Крайняя часть трубы «садится» в направляющую держателя. Резьба нарезается посредством вращательных движений по часовой стрелке. В ходе производства нельзя забывать о смазывании поверхностной части.

По окончании нарезания клупп выворачивают обратно и еще раз проходятся по обрабатываемому месту.

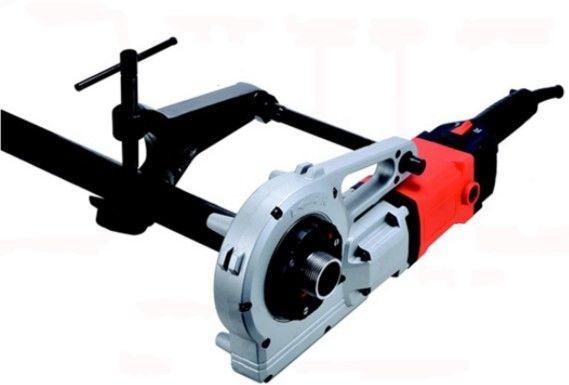

Использование электрического инструмента

Электроинструмент для нарезки отличается от ручных аналогов тем, что в нем есть электромотор.

Это позволяет нарезать резьбу в максимально короткий срок. Так же электроинструмент позволяет выполнить действия быстро и качественно. При этом процесс не требует больших физических усилий.

В начале работы с электроинструментом необходимо зафиксировать патрубок в струбцине, и нажать кнопку «старт». Нарезание выполняется за считанные секунды. Ведь заготовку не нужно фиксировать в тисках, а электроинструмент крепиться к ней сам. Поэтому эти инструменты выделяются мобильностью и удобством.

Нарезаем на наружной стороне

Нарезка наружной резьбы на трубах вручную выполняется плашками. Если это раздвижные механизмы, то в клуппе их нужно поставить таким образом, чтобы номерные знаки на его деталях располагались напротив соответственных цифр на раме.

Выполняя действия вручную с использованием раздвижных видов, есть возможность получить резьбовую нарезку, это когда присутствуют маленькие различия диаметра стержня. Но, действуя вручную с цельными плашками, этого допускать нельзя. Например, если стержень будет уменьшенного диаметра, то нарезание получиться неполным.

Нарезаем с внутренней стороны

Нарезка внутренней резьбы на трубах вручную делается посредством метчиков, их «садят» в вороток.

Выполняя формирование внутренней накатки, следует знать, что у метчика имеется заборная сторона. Ею является его конец. Это нужно для данной работы. Средний участок механизма является калибрующим. Он определяет направление. Хвостовая часть имеет головку с сечением квадратной формы, служащей для поддержки метчика в воротке при действиях на внутренней части.

Основные расположения нарезания

Стыки на сортаменте для водопровода выполняют таким путем, что на их конечных частях проделывают цилиндрическую накатку, для которой придется использовать специальный аппарат для нарезки. И далее конечные части труб скрепляют, применяя соединительные детали.

Ролики для накатки резьб на Утяжеленных Бурильных Трубах (УБТ)

Накатать такие насечки на деталях и заготовках не составит труда и в домашних условиях. Для этого можно использовать самодельный ручной инструмент, который предназначен для накатки рифлений.

Для изготовления данного приспособления потребуется кусок круглой трубы, стальная пластина, квадратный пруток, полоса металла, а также накатные ролики (три штуки). Для соединения деталей автор использует сварку.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить. В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение. Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Накатные ролики и накатка в сборе

Счёт на оплату придет автоматически после добавления товаров в корзину.

- Инструмент металлорежущий Державка с механическим креплением пластин Державки канавочные внутренние

- Державки канавочные наружные

- Державки отрезные

- Державки прямые проходные

- Державки расточные для глухих отверстий

- Державки расточные для сквозных отверстий

- Державки резьбовые внутренние

- Державки резьбовые наружные

- Державки упорные проходные

- Державки подрезные

- Державки для торцевых канавок

- Державки расточные KAISER

-

Гребенки резьбонарезные плоские

-

Винты для фрез и державок

-

Зенкер насадной

-

Зенковка импорт с механическим креплением пластин

-

Фрезы дисковые зуборезные модульные

-

Метчики метрические ручные и шахматно-ручные

-

Пластины квадратные (отеч.)

-

Плашки для метрической резьбы

-

Развертка коническая 1:30

-

Оправочные резцы

-

Ролики накатные ВНГН-3

-

Сверла шнековые

-

Фрезы торцевые Фрезы торцевые с механическим креплением пластин

-

Фрезы концевые с цилиндрическим хвостовиком

-

Токарные патроны и кулачки Кулачки токарные

-

Расточные головки

-

Центр вращающийся

-

Пилы круглые плоские для распилки древесины ГОСТ 980-80

-

Бруски суперфиниш

-

Бруски хонинговальные

-

Надфили

-

Напильник квадратный

-

Ключ гаечный для шлицевых гаек

-

Сварочное оборудование и электроды

-

Пневмошлифмашинки

-

Шаблоны

-

Калибр-пробки резьбовые (вставки)

-

Линейка лекальная (ЛД,ЛТ,ЛЧ)

-

Микрометр гладкий МК

-

Нутромер индикаторный

-

Штанген нутромер

-

Станок сверлильный

-

Резцедержатель

-

Капролон листовый

-

Подшипник радиальный шариковой однорядный типовой

-

Диоды

Сортировать по: По имени | По цене

Наименование товара

Цена

Державка 20 х 18 для накатки косых рифлений , с роликами 0 , 5 мм накатка (28949)

924 руб. за шт

Державка 20 х 18 для накатки косых рифлений , с роликами 1 мм накатка (28950)

924 руб. за шт

Державка 20 х 18 для накатки косых рифлений , с роликами 1 , 5 мм накатка (28952)

924 руб. за шт

Державка 20 х 18 для накатки косых рифлений , с роликами 2 мм накатка (28954)

924 руб. за шт

Державка 20 х 18 для накатки косых рифлений , с роликами 2 , 5 мм накатка (31754)

1140 руб. за шт

Державка 20 х 18 для накатки косых рифлений , с роликами 3 мм накатка (31733)

1260 руб. за шт

Державка 20 х 18 для накатки прямых рифлений , с роликом 1 , 5 мм накатка (28953)

780 руб. за шт

Державка 20 х 18 для накатки прямых рифлений , с роликом 0 , 5 мм накатка (28948)

780 руб. за шт

Державка 20 х 18 для накатки прямых рифлений , с роликом 1 мм накатка (28951)

780 руб. за шт

Державка 20 х 18 для накатки прямых рифлений , с роликом 2 мм накатка (28955)

780 руб. за шт

0,5 Накатной ролик d 26 х 8 х 8 для косых рифлений с шагом 0,5 (компл из 2шт) (28956)

360 руб. за компл

Остаток: 7.00 компл

Накатной ролик d 26 х 8 х 8 для косых рифлений с шагом 1 (компл из 2шт) (28958)

360 руб. за компл

Остаток: 1.00 компл

Накатной ролик d 26 х 8 х 8 для косых рифлений с шагом 1 , 5 (компл из 2шт) (28963)

360 руб. за компл

Остаток: 0.00 компл

Накатной ролик d 26 х 8 х 8 для косых рифлений с шагом 2 ( компл из 2 шт ) (28964)

360 руб. за компл

Остаток: -1.00 компл

Накатной ролик d 28 для прямых рифлений с шагом 2,5 (28962)

180 руб. за шт

Накатной ролик d 28 для прямых рифлений с шагом 3 (33149)

180 руб. за шт

Накатной ролик d 28 х 8 х 8 для косых рифлений с шагом 3 мм (34414)

360 руб. за компл

Остаток: 1.00 компл

Накатной ролик d 28 х 8 х 8 для прямых рифлений с шагом 0 , 5 (28957)

180 руб. за шт

Накатной ролик d 28 х 8 х 8 для прямых рифлений с шагом 1 (28959)

180 руб. за шт

Накатной ролик d 28 х 8 х 8 для прямых рифлений с шагом 1 , 5 (28960)

180 руб. за шт

Остаток: 13.00 шт

Накатной ролик d 28 х 8 х 8 для прямых рифлений с шагом 2 (28961)

180 руб. за шт

предлагает купить накатной инструмент по ценам завода-изготовителя и сезонным акциям. В каталоге представлен большой ассортимент накаток, накатных прямых роликов для токарных станков, державки для накатки ролика и рифлений. Данный товар применяется на токарных станках и многошпиндельных автоматах. Для работы требуется соответствующая державка. Инструмент изготавливается порошковой стали. Профиль зубьев и насечки отфрезерованы, торцы и посадочные отверстия отшлифованы, ролики закалены до необходимой твердости 62-64 HRC. Весь товар сертифицирован и прошел соответствующие испытания.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Читайте также: