Замена вот в котельной

Обновлено: 17.05.2024

Замена трубопроводов в котельной

Работы по устранению небольших повреждений элементов поверхности нагрева производят обычно на месте их установки без демонтажа.

Покоробленные экранные и кипятильные трубы подгибают и рихтуют (выравнивают на прямых участках) в тех случаях, когда смещение или прогиб труб меняет шаг или выводит их из плоскости ряда более чем на 10 мм . Коробление экранных и кипятильных труб происходит при зажатии их в обмуровке, обрыве деталей крепления, нарушении правильных режимов эксплуатации (недопустимое снижение уровня воды в котле).

Небольшие смещения или прогибы труб устраняют без их нагрева с помощью домкратов, винтовых приспособлений, клиньев, талей и круток с регулировкой креплений (обгоревшие и оборванные крепления перед правкой труб восстанавливают).

Места искривлений значительно деформированных труб из углеродистой стали перед правкой нагревают до 1050 °С газовой горелкой. Трубы правят в интервале 1050–750 °С, при остывании до нижнего предела их повторно нагревают.

Рихтовка труб экранов с помощью реечного домкрата показана на рис. 2.13. Домкрат 6 закрепляют на трубе 5, подвешиваемой на конструкциях лесов или трубах котла. Труба входит в проушины двух скоб 4, которые с помощью прутка 2 закрепляются за трубы 3, не требующие рихтовки. При вращении рукоятки домкрата покоробленные трубы 1 вводятся в общий ряд. Так же рихтуют трубы с помощью струбцин. Окончив рихтовку труб, восстанавливают все детали их крепления к каркасу, обеспечивая при этом, свободу для перемещения труб при нагревании.

Коробление труб ширм пароперегревателей является следствием неправильной сборки, ослабления и обгорания обвязочных деталей (креплений), обрывов сухарей виброштанг и др. Трубы ширм и змеевиков при этом изгибаются и выходят из общего ряда.

Рихтовку труб ширм из стали 12Х1МФ производят без нагрева при небольшом их изгибе. При значительных изгибах места искривлений нагревают до температуры, не превышающей температуру термообработки сварных стыков (710–730 °С), а затем медленно охлаждают под слоем асбеста. Термообработка мест рихтовки при этом не требуется. После рихтовки труб ширм восстанавливают или заменяют детали крепления, обеспечивая выход труб из общего ряда не более чем на ± 10 мм .

Рис. 2.13. Рихтовка труб экрана реечным домкратом:

1 – покоробленные трубы экрана, 2 – пруток, 3 – труба экрана, не требующая рихтовки, 4 – скоба с проушиной, 5 – труба для закрепления домкрата и скоб, 6 – домкрат

Подгибку углеродистых труб пароперегревателей на угол до 25° при радиусе подгибки, равном трем диаметрам трубы или более, можно производить как в горячем, так и в холодном состоянии без последующей термообработки. При подгибке на больший угол нагревают участок трубы горелки до 1100–1150 °С, выдерживают при этой температуре не более 1 мин, затем медленно охлаждают на воздухе. Нижний предел температуры, при которой допускается подгибка – 950 °С.

Рихтовку потолочного и радиационного пароперегревателей производят восстановлением сварки дистанционирующих планок и крепежных деталей, а также подтяжкой гаек креплений и подвесок.

Отрыв по сварке деталей креплений от трубы часто сопровождается повреждением ее стенки, что ведет к образованию свищей. Места отрыва осматривают и при необходимости подваривают, а причины обрывов (защемление трубы) устраняют. Коробление и выход из общего ряда труб и змеевиков водяных экономайзеров и конвективных пароперегревателей происходит из-за ослабления или перекоса стоек и защемления труб в стойках, что препятствует их свободному тепловому перемещению. Сильно деформированные трубы ширм и змеевиков пароперегревателей вырезают и заменяют новыми.

При нарушении дистанционирования змеевиков восстанавливают сварку деталей крепления стоек с балками или камерами и выравнивают ряды труб змеевиков. Для выравнивания устанавливают в каждый вертикальный и диагональный ряды стальные прутки диаметром 16–18 мм. Концы прутков попарно сваривают, чтобы они не выпадали.

Во время ремонта змеевиков пароперегревателей и водяных экономайзеров на месте установки часто приходится раздвигать отдельные трубы, петли или змеевики. Раздвижку производят с помощью винтовых приспособлений.

Устранение механических повреждений труб и неплотностей в сварных соединениях. Механические повреждения (вмятины, зарубки, глубокие риски) на наружной поверхности кипятильных и экранных труб котлов среднего и высокого давления удаляют, вырезая дефектные места и устанавливая вставки.

Неплотности сварных соединений кипятильных и экранных труб на длине не более 1/8 длины шва в аварийных случаях устраняют разделкой дефектных мест на всю глубину споследующей заваркой. Нельзя наплавлять металл по дефектному месту (без разделки). Во время ближайшего планового ремонта дефектный стык вырезают вместе с участком трубы и устанавливают вставку. Свищи, трещины и другие дефекты в сварных швах змеевиков пароперегревателей и водяных экономайзеров устраняют тем же способом. Длина вставки должна быть не менее 150 мм , чтобы удобно было разделывать кромки и приваривать вставку.

Восстановление защитных устройств. Для предохранения змеевиков пароперегревателя и водяного экономайзера от золового истирания, а также экранных труб от истирания пылевидным топливом на трубы устанавливают защитные устройства, которые выполняют в виде накладок из листовой стали или стального уголка. Иногда накладки делают из труб, разрезая их по длине. Защитные устройства бывают индивидуальные (на каждую трубу) и групповые (на группу труб). К трубам защитные устройства прикрепляют хомутами или с помощью сварки. Предохраняя трубы от износа золой или пылью, защитные устройства сами истираются до дыр, после чего начинается истирание труб. Сильно изношенные накладки и участки труб под ними заменяют.

При установке новых защитных устройств все накладки тщательно подгоняют и закрепляют. На незащищенные накладками участки труб устремляются потоки золы или пыли, что приводит к быстрому образованию свищей.

Замена участков труб. Поврежденные участки труб вырезают тонким абразивным диском шлифовальной машинки или резцовым приспособлением. Торцы оставшихся концов обрабатывают по угольнику и затачивают фаски под сварку, применяя для этого специальные приспособления. Вместо вырезанного участка делают вставку из трубы такого же диаметра и из такой же стали, прихватывают ее и обваривают. При этом выдерживают все правила, нормы и допуски, установленные для изготовления новых трубных элементов.

При аварийных ремонтах поврежденные участки змеевиков пароперегревателей и водяных экономайзеров иногда выключают, применяя закоротки (рис. 2.14). Закорачивание змеевиков производят аналогично установке вставок. Во время ближайшего планового ремонта змеевики восстанавливают, а закоротки удаляют. При замене участков труб на них должны быть восстановлены ребра и плавники в точном соответствии с чертежом.

Плотность сварных швов вставок и закоротков обычно проверяют при гидравлическом испытании котла после ремонта. Рекомендуется плотность этих швов испытывать двойным рабочим давлением при гидравлическом испытании каждой трубы или змеевика в отдельности, используя заглушки.

Рис. 2.14. Установка закоротков на змеевике:

1 – дефектное место, 2 – вырезаемый участок, 3 – закоротки

Замена ВОТ в котельной и в сетях

Компания ТМ-Инжиниринг осуществляет весь комплекс сервисных работ котельного и другого вспомогательного оборудования, работающего на ВОТ.

Замена ВОТ в котельной и в сетях

Для выполнения работ по замене ВОТ в котельной компания имеет СРО для Опасных Производственных Объектов (ОПО). Специалисты компании имеют аттестацию А 1, Б 1.14 (Строительство, реконструкция, техническое перевооружение, капитальный ремонт, консервация и ликвидация химически опасных производственных объектов), Б 1.15 (Строительство, реконструкция, техническое перевооружение, капитальный ремонт, консервация и ликвидация опасных производственных объектов нефтегазоперерабатывающих и нефтехимических производств), Б 8.21 «Эксплуатация котлов (паровых, водогрейных, с органическими и неорганическими теплоносителями) на опасных производственных объектах», Б 8.26 «Деятельность, связанная с проектированием, строительством, реконструкцией, капитальным ремонтом и техническим перевооружением опасных производственных объектов, монтажом (демонтажем), наладкой, обслуживанием и ремонтом (реконструкцией) оборудования, работающего под избыточным давлением, применяемого на опасных производственных объектах, НАКС на РД (Ручная Сварка электродом), РАД (аргонодуговая сварка, проводимая вручную вольфрамовым электродом).

В сервисные работы по замене ВОТ входит:

- Очистка системы ВОТ котельной (СЕТИ, КОТЕЛ) с помощью фильтрующей установки

Установка включает в себя перекачивающий насос, фильтр тонкой очистки до 15 мкм с подъемным механизмом, контрольное устройство загрязненности фильтра, блок автоматики с сигнализацией. - Очистка системы ВОТ котельной (СЕТИ, КОТЕЛ) с помощью установки дегазации NESS

Установка включает в себя фильтр очистки масла, сепаратор, дегазирующее устройство с регулировочными пневматическими клапанами, клапаны выпуска газа, блок автоматики - Заполнение расширительных емкостей азотом с помощью установки инертизации NESS

Включает в себя работы по контролю давления в расширительном баке (с азотной подушкой), наполнение системы азотом с помощью установки контроля давления NESS - Замена ВОТ 1

Включает в себя работы по сливу старого теплоносителя, заполнением новым теплоносителем - Замена ВОТ 2

Включает в себя работы по добавлению в систему ВОТ присадки на кратковременный период, сливу старого теплоносителя, заполнением новым теплоносителем - Опрессовка системы ВОТ

Включает в себя работы по опрессовке трубопроводов термомасла (с залитым теплоносителем) давлением до 40 кгс/см2 - Добавление присадки для повышения температуры вспышки

Включает в себя работы по добавлению в систему ВОТ присадки (кол-во подбирается согласно объема системы) - Ремонтные работы оборудования ВОТ

Включают в себя газоопасные работы по замене арматуры ВОТ, ремонту или замене трубопроводов, замене насосного оборудования и расширительных емкостей, замене котлов ВОТ, ремонту автоматизированных систем управления - Наладочные работы газоиспользующего оборудования в котельной ВОТ

Включают в себя настройки горелочных устройств и другого газового оборудования, установленного в котельной ВОТ. Режимные карты, отчет об испытаниях

Все сервисные работы по котельным и сетям ВОТ могут комбинироваться в зависимости от регламента предприятия, поставленной задачи и комплекса проблем, которые могут возникнуть на объекте с ВОТ.

ТРУБОПРОВОДЫ КОТЕЛЬНОЙ

Трубопроводами называется система, состоящая из труб и соединительных деталей (арматуры, опор, подвесных креплений труб, компенсаторов, тепловой изоляции), предназначенная для транспортировки, распределения и отвода жидкостей, паров и газов.

В зависимости от вида транспортируемого вещества трубопроводы делятся на водопроводы, предназначенные для подачи конденсата, питательной. подпиточной, химическиочищенной итехнической воды; паропроводы для перемещения и распределения насыщенного и перегретого пара; мазуто- и газопроводы, обеспечивающие подачу жидкого и газообразного топлива; газо- и воздухопроводы, доставляющие воздух в топку котла и удаляющие из нее продукты сгорания; пыле- и золопроводы, предназначенные для перемещения угольной пыли и золы.

В котельных установках водо- и паропроводы принято подразделять на основные, работающие под давлением, подведомственные местным органам Гостехнадзора, и второстепенные трубопроводы К основным относят питательные трубопроводы, соединяющие питательные насосы с котлом и предназначенные для подачи воды в котел, и паропроводы насыщенного и перегретого пара, соединяющие котлы с различными потребителями пара. К вспомогательным относят служебные паропроводы (обдувочные, подводящие к форсункам пар и выхлопные), а также продувочные, спускные и дренажные, трубопроводы для удаления воздуха из котла при растопке, отбора проб воды и ввода присадок в котловую воду.

Трубопроводы, предназначенные для транспортировки пара с абсолютным давлением выше 0,2 МПа или горячей воды с температурой свыше 120 0 С, изготавливают, монтируют и эксплуатируют в соответствии с Правилами устройства и безопасной эксплуатации трубопроводов парa и горячей воды.

Трубопроводы соединяют при помощи фланцев или сваркой встык. Стальные фланцы на трубах укрепляют развальцовкой и отбортовкой концов труб во фланце. Для плотности соединения допускается приваривать шейку фланца к трубе. При давлении не выше 2,5 МПа фланцевые соединения уплотняют прокладками из паронита.

Для крепления трубопроводов применяют опоры: неподвижные, при помощи которых трубопровод жестко прикрепляется к конструкциям здания, и подвижные, позволяющие трубопроводу свободно перемещаться при тепловых удлинениях. На прямолинейных участках трубопроводов пара и воды между неподвижными опорами для восприятия температурных изменений их длины устанавливаютспециальные компенсаторы из гнутых стальных труб.

Для питания паровых котлов паропроизводительностью до 4 т/ч допускается устраивать один питательный трубопровод. Для котлов большей производительности необходимы два трубопровода, чтобы в случае выхода из строя одного из них, можно было пользоваться вторым. Трубопроводы монтируют так, чтобы можно было от любого насоса, имеющегося в котельной, подавать воду в любой котел как по одному, так и по другому питательному трубопроводу. Котлы с разностью давлений более 20% снабжают самостоятельными питательными трубопроводами. На питательных трубопроводах перед насосом и за насосом устанавливают запорные устройства (вентили, задвижки), а непосредственно перед котлом – обратный клапан и вентиль. Питательный трубопровод снабжают воздушниками для удаления воздуха из верхних точек трубопровода и дренажным устройством для спуска воды из нижних точек трубопровода. Пропускная способность каждого питательного и всасывающего трубопровода должна обеспечить номинальную паропроизводительность котла с учетом расхода воды на продувку.

Вновь смонтированные или отремонтированные трубопроводы подвергают гидравлическому испытанию пробным давлением, равным 1,5 рабочего давления среды.

Трубопроводы, по которым движется среда с температурой выше 500 С, вместе с фланцевыми соединениями и арматурой покрывают тепловой изоляцией. Трубопроводы по всей длине окрашивают в соответствующие цвета (таблица 27.1).

В котельной вывешивают схему трубопроводов в условных цветах с нумерацией вентилей и задвижек, как и в натуре.

Таблица 27.1. Окраска трубопроводов

Теплоноситель Условные обозначения Цвет окраски трубопровода кольца Насыщенный пар ПН Красный Желтый Химически очищенная вода ВХ Зеленый Белый Конденсат ВК Зеленый Синий Питательная вода ВП Зеленый Без колец Дренаж ВД Зеленый Красный Техническая вода ВТ Черный Без колец Пожарный водопровод В.Пож Оранжевый Без колец Тепловые сети: прямая линия обратная линия ПС ОС Зеленый Зеленый Желтый Коричневый Расстояние между кольцами должно быть 1–5 м. Ширину цветного кольца для трубопроводов диаметром до 150 мм принимают 50 мм, диаметром 150–300 мм – 70 мм.

На магистральных линиях трубопроводов необходимо делать следующие надписи: номер магистрали римской цифрой и стрелку, указывающую направление движения, в случае движения в нормальном режиме в обе стороны – две стрелы, направленные в разные стороны. На ответвлениях вблизи магистралей делают следующие надписи: номер магистрали римской цифрой, буквенные обозначения котлов (К), номер котла арабской цифрой и стрелку, указывающую направление движения.

При пуске трубопровода удаляют из него воздух, открывая в наиболее высокой его части воздушный вентиль. Паропровод при пуске прогревают постепенно и равномерно, удаляя образовавшийся в нем конденсат и продувая после этого паропровод свежим паром. Основные неисправности трубопроводов – это неплотности, вибрация, коррозия, разрывы.

Плотность фланцевых соединений, сальников арматуры, состояние конденсатоотводчиков проверяют ежедневно наружным осмотром. Неплотности фланцевых соединений трубопроводов устраняют во время работы котла подтяжкой болтов в крестообразном порядке, избегая чрезмерного затягивания. Применять при этом удлиненные рычаги для завертывания гаек запрещается. Если умеренное затягивание оказывается недостаточным, надо заменить прокладки. Неплотности в сварных швах устраняют путем дополнительной их заварки после выключения данного участка трубопровода и удаления находящейся в нем среды (воды, пapa).

Трубопроводы в котельной

Трубопроводами называется система, которая состоит из труб и соединяющих деталей (арматуры, опор трубопровода и подвесок, компенсаторов, тепловой изоляции) и предназначена для транспортировки, распределения и отвода жидкостей, паров и газов.

В зависимости от вида транспортной среды трубопроводы под-разделяются на:

- водопроводы — служат для подачи воды: питательной, химически очищенной и технической и конденсата.

- паропроводы — предназначены для подачи и распределения насыщенного и перегретого пара;

- мазуто- и газопроводы — обеспечивают подачу жидкого и газообразного топлива;

- воздухопроводы — подают воздух в топку котла. В котельных водопроводы и паропроводы подразделяются на главные (основные), работающие под давлением, которые подлежат котлонадзору, и вспомогательные трубопроводы. К основным трубопроводам относятся:

- питательные трубопроводы, которые соединяют питательные насосы с паровыми котлами и предназначены для подачи питатель¬ной воды в котлы;

- паропроводы насыщенного и перегретого пара, соединяющие паровые котлы со сборным коллектором, к которому подключены потребители.

К вспомогательным трубопроводам относятся служебные трубопроводы (обдувочные, подающие пар на форсунки, и выхлопные), а также трубопроводы продувочные, спускные и дренажные.

Трубопроводы, которые транспортируют пар с давлением выше 0,7 кгс/см2 и горячую воду с температурой выше 115 °С, изготовляются, монтируются и Эксплуатируются по «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды». Согласно Правилам, все трубопроводы подразделяются на четыре категории:

1 категория — относится к высоким параметрам;

II категория — пар Р =;’39 кгс/см2; tM = 350-470 °С; горячая вода из t в> 120 °С;

III категория — парР = 22 кгс/см2 и tne = 250-350 °С; горячая вода и насыщенный пар Р = 16—39 кгс/см2 и t = 115 °С;

IV категория — пар и горячая водаР= 1-16 кгс/см2и t = 120— 250 °С.В котельных малой и средней мощности используются трубопроводы II—IV категорий.

Для изготовления трубопроводов и их элементов в зависимости от рабочих параметров среды применяются электосварные трубы из углеродистой стали различных марок. Для изготовления поверхностей нагрева котлов служат стальные бесшовные трубы.Основные требования к трубопроводам — надежность их работы, минимальные потери давления и потери тепла в окружающую среду.

Элементы трубопроводов соединяются сваркой, присоединение трубопроводов к оборудованию и арматуре допускается сваркой или на фланцах.Питательные трубопроводы предназначены для питания паровых котлов водой. В паровых котлах паропроизводительностью до 4 т/ч допускается один трубопровод, а при большей производительности — два. Пропускная способность каждого питательного трубопровода должна обеспечить номинальную производительность котлов с учетом потери на продувку.

Во избежание ожогов обслуживающего персонала и для уменьшения потерь тепла на горячие трубопроводы наносится тепловая изоляция. Изолированный трубопровод покрывают сверху мешковиной или алюминиевой фольгой.Во избежание гидравлических ударов в паропроводах предусматриваются дренажные линии и трубопроводы прокладываются с наклоном не менее 0,001 в сторону движения пара.

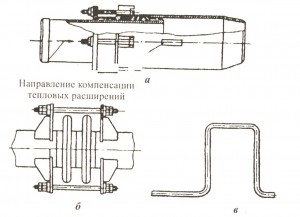

При подаче пара или горячей воды в трубопроводах происходит температурное удлинение. Удлинение трубопроводов из углеродистых сталей при нагревании на 100 °С составляет около 1,2 мм/м. В зависимости от температуры среды в стенках трубопроводов возникает напряжение, которое может привести к их разрыву и повреждению. Поэтому для компенсации температурных удлинений и избежания разрывов применяются компенсаторы (рис. 55).![]()

Рис. 55. Компенсаторы, обеспечивающие удлинения трубопроводов:

а — сальник (для низкого давления); б — линзовые (для низкого давления); в — П-образные (на любое давление).Наибольшее распространение получили гнутые П-образные компенсаторы. В стесненных условиях на трубопроводах низкого давления (тепловые сети) используются сальниковые компенсаторы.

Для крепления трубопроводов применяются опоры или подвески. Трубопроводы — неподвижные и подвижные (скользящие, качающиеся, роликовые).Для распознания, какая среда проходит по трубопроводам, их окрашивают в различные цвета. Пар перегретый — красный; насыщенный — красный с желтыми кольцами; вода питательная — зеленый; газопровод- желтый, с красными кольцами и нанесением стрелки, указывающей направление движения газа; воздух — синий и пр.

Сервис термомаслянных котельных и сетей

Компания ТМ-Инжиниринг осуществляет весь комплекс сервисных работ котельного и другого вспомогательного оборудования, работающего на термомасле (ВОТ).

![Сервис термомаслянных котельных и сетей]()

Сервис термомаслянных котельных и сетей

В сервисные работы входит:

Очистка системы термомасла (СЕТИ, КОТЕЛ) с помощью фильтрующей установки

Установка включает в себя перекачивающий насос, фильтр тонкой очистки до 15 мкм с подъемным механизмом, контрольное устройство загрязненности фильтра, блок автоматики с сигнализацией.

Очистка системы термомасла (СЕТИ, КОТЕЛ) с помощью установки дегазации NESS

Установка включает в себя фильтр очистки масла, сепаратор, дегазирующее устройство с регулировочными пневматическими клапанами, клапаны выпуска газа, блок автоматики

Заполнение расширительных емкостей азотом с помощью установки инертизации NESS

Включает в себя работы по контролю давления в расширительном баке (с азотной подушкой), наполнение системы азотом с помощью установки контроля давления NESS

Замена термомасла 1

Включает в себя работы по сливу старого теплоносителя, заполнением новым теплоносителем

Замена термомасла 2

Включает в себя работы по добавлению в систему ВОТ присадки на кратковременный период, сливу старого теплоносителя, заполнением новым теплоносителем

Опрессовка системы ВОТ

Включает в себя работы по опрессовке трубопроводов термомасла (с залитым теплоносителем) давлением до 40 кгс/см2

Добавление присадки для повышения температуры вспышки

Включает в себя работы по добавлению в систему ВОТ присадки (кол-во подбирается согласно объема системы)

Ремонтные работы оборудования ВОТ

Включают в себя газоопасные работы по замене арматуры ВОТ, ремонту или замене трубопроводов, замене насосного оборудования и расширительных емкостей, замене котлов ВОТ, ремонту автоматизированных систем управления

Наладочные работы газоиспользующего оборудования в котельной ВОТ

Включают в себя настройки горелочных устройств и другого газового оборудования, установленного в котельной ВОТ. Режимные карты, отчет об испытаниях

Все сервисные работы по котельным и сетям ВОТ могут комбинироваться в зависимости от регламента предприятия, поставленной задачи и комплекса проблем, которые могут возникнуть на объекте с ВОТ.

Сервис котельной ВОТ

Компания ТМ-Инжиниринг осуществляет весь комплекс сервисных работ котельного и другого вспомогательного оборудования, работающего на ВОТ.

![Сервис котельной ВОТ]()

Сервис котельной ВОТ

Для выполнения сервиса котельной ВОТ компания имеет СРО для Опасных Производственных Объектов (ОПО). Специалисты компании имеют аттестацию А 1, Б 1.14 (Строительство, реконструкция, техническое перевооружение, капитальный ремонт, консервация и ликвидация химически опасных производственных объектов), Б 1.15 (Строительство, реконструкция, техническое перевооружение, капитальный ремонт, консервация и ликвидация опасных производственных объектов нефтегазоперерабатывающих и нефтехимических производств), Б 8.21 «Эксплуатация котлов (паровых, водогрейных, с органическими и неорганическими теплоносителями) на опасных производственных объектах», Б 8.26 «Деятельность, связанная с проектированием, строительством, реконструкцией, капитальным ремонтом и техническим перевооружением опасных производственных объектов, монтажом (демонтажем), наладкой, обслуживанием и ремонтом (реконструкцией) оборудования, работающего под избыточным давлением, применяемого на опасных производственных объектах, НАКС на РД (Ручная Сварка электродом), РАД (аргонодуговая сварка, проводимая вручную вольфрамовым электродом)».

В сервис котельной ВОТ входят работы:

- Замена уплотнений специальных прокладок на трубопроводах ВОТ

- Замена неисправного оборудования котельной ВОТ (арматура, котлы, насосы)

- Балансировка насосных агрегатов (замена уплотнений при возможности)

- Сервисная очистка системы ВОТ котельной (СЕТИ, КОТЕЛ) с помощью фильтрующей установки. Установка включает в себя перекачивающий насос, фильтр тонкой очистки до 15 мкм с подъемным механизмом, контрольное устройство загрязненности фильтра, блок автоматики с сигнализацией

- Сервисная очистка системы ВОТ котельной (СЕТИ, КОТЕЛ) с помощью установки дегазации NESS Установка включает в себя фильтр очистки масла, сепаратор, дегазирующее устройство с регулировочными пневматическими клапанами, клапаны выпуска газа, блок автоматики

- Заполнение расширительных емкостей азотом с помощью установки инертизации NESS Включает в себя работы по контролю давления в расширительном баке (с азотной подушкой), наполнение системы азотом с помощью установки контроля давления NESS

- Сервисная замена ВОТ 1 Включает в себя работы по сливу старого теплоносителя, заполнением новым теплоносителем

- Сервисная замена ВОТ 2 Включает в себя работы по добавлению в систему ВОТ присадки на кратковременный период, сливу старого теплоносителя, заполнением новым теплоносителем

- Опрессовка системы ВОТ Включает в себя работы по опрессовке трубопроводов термомасла (с залитым теплоносителем) давлением до 40 кгс/см2

- Добавление присадки для повышения температуры вспышки Включает в себя работы по добавлению в систему ВОТ присадки (кол-во подбирается согласно объема системы)

- Сервисные работы газоиспользующего оборудования в котельной ВОТ Включают в себя настройки горелочных устройств и другого газового оборудования, установленного в котельной ВОТ. Режимные карты, отчет об испытаниях

Все сервисные работы по котельным и сетям ВОТ могут комбинироваться в зависимости от регламента предприятия, поставленной задачи и комплекса проблем, которые могут возникнуть на объекте с ВОТ.

Котельные на ВОТ (Высокотемпературный Органический Теплоноситель)

Котельная на ВОТ (Высокотемпературном Органическом Теплоносителе) — один из наиболее технологичных способов решения задачи по нагреву того или иного устройства до температуры от 150 до 400 градусов Цельсия (в некоторых случаях выше). На сегодня котельные на ВОТ получили широкое применение в различных областях промышленности: Нефтехимия, Бумажная промышленность, Деревообработка и многое другое. По сравнении с паром данная технолгия и оборудование обладает рядом преимуществ:

При сравнении стоимости Паровой Котельной и Котельной на ВОТ из-за простоты конструкции, отсутствии некоторых опций котельная на ВОТ будет явно в выигрыше (при решении тех же задач). При нагреве технологии до температуры свыше 194 градусов Цельсия, Котельная на ВОТ будет существенно выгоднее Паровой Котельной.

Особенности проектирования и монтажа котельной на ВОТ

При проектировании Котельной на ВОТ необходимо:

- Учитывать наличие места для размещения аварийной емкости слива ВОТ

- Учитывать особенности теплового расширения ВОТ и невозможности его контакта с открытым воздухом (расширительный бак на ВОТ должен быть с азотной подушкой). Данный фактор зависит от марки масла.

- Учитывать особенности подбора насосов на ВОТ (температура, точки напора, объем прокачки)

- Учитывать специальное исполнение запорной и регулирующей арматуры (температура, уплотнения под ВОТ, пневматика в управлении исполнительных механизмов)

- Учитывать специальное исполнение теплообменных устройств

- Учитывать применение трубопроводов и фасонных элементов (Сталь 20 Ст 20, 09Г2С, ГОСТ трубы 8732-78, толстостенная. Отводы повышенной точности)

- Учитывать применение специальных конусных резьб и герметика для прочности и герметизации

- Учитывать применение специальных армированных прокладок, способных выдерживать высокие температуры и агрессивные среды, и герметика под датчики (при уплотнении)

- Учитывать применение специальных манометров и термометров (Исполнение с охлаждением, с двойным запорным клапаном)

- Учитывать тепловое расширение трубопроводов и их прочность (по программе Старт)

При монтаже Котельной на ВОТ необходимо:

При эксплуатации Котельной на ВОТ необходимо:

1. Регулярно проводить замену ВОТ согласно регламенту завода-изготовителя (минеральные и синтетические масла имеют разные сроки эксплуатации в зависимости от производителя) 2. Регулярно проводить замер параметров горелочного устройства котла по отходящим газам 3. Проверять толщину металла в Котле ВОТ согласно регламенту производителя (змеевик или опускные трубы) 4. Не допускать перегрева ВОТ, так как это влияет на срок эксплуатации масла 5. Регулярно проверять расширительный бак (давление и наличие азота, герметичность соединений) 6. Проверять КИП и А на срабатывание и верной указание давления и температур ВОТ 7. Проверять согласно регламенту калибровку насосов ВОТ

Выводы: Котельная на ВОТ — это технически сложный объект, который требует, как и в любом деле, качественной подготовки и опыта Монтажной Организации. ТМ-Инжиниринг специализируется на решении стандартных и нестандартных задач по проектированию, монтажу и сдаче Котельных на ВОТ (Высокотемпературном Органическом Теплоносителе)

Учет котлов с ВОТ

Добрый день. По работе столкнулся с такой ситуацией - котлы, в которых теплоносителем является термомасло, стоит на учете в РТН. По старым правилам (ПБ 10-574-03) вроде все верно, а по ФНП ОРПИД согласно ст. 2 пункт "в" и ст. 3 котел под действие ФНП не подпадает. Новый инспектор отбояривается от него, говорит - не мое. Справка завода-изготовителя о том, что масло не кипит при рабочей температуре котла, имеется. Подошел срок очередного ТО (по записи в паспорте). Как поступить ЭО? Какие действия предпринимаются владельцем для снятия с учета такого котла? Нужно ли проводить экспертизу котла с целью подтверждения, что он не подпадает под действие ФНП?

14.04.2017 14:27

За 0 0 Против

Комментарии:

Участники 6

Название Дата загрузки Кто загрузил 14.04.2017 16:56

За 0 0 Против

Под ПБ 10-574-03 такие котлы тоже не попадали (см. п. 11.1.1), просто на них котлонадзорщики из ЦА, пользуясь тем, что в п. 1.1.2 ПБ не было уточнено то, что в п. 11.1.1, выдавали разрешения "по беспределу", прописывая на бланке в условиях применения, что "Осуществление монтажа, ввода в действие и эксплуатации в соответствии с ПБ 10-574-03. Ну и далее их "по инерции" владельцы регистрировали и т.д.

ЭПБ с целью подтверждения, что он не подпадает под действие ФНП, проводить не нужно - это что вообще за "экспертиза" будет. … Он вообще не подлежит ЭПБ, поскольку не попадает под ФНП ОРПИД.

А вот порядок снятия с учета в ФНП пока не прописан. В проекте изменений в ФНП (п. 216) приведен вот такой абзац:

Оборудование под давлением подлежит снятию с учета в органах Ростехнадзора или ином федеральном органе исполнительной власти в области промышленной безопасности, если оборудование под давлением эксплуатировалось на подведомственном данному органу ОПО, в случаях его утилизации по причине невозможности дальнейшей эксплуатации или утраты признаков опасности, вызывающих необходимость учета такого оборудования. Снятие оборудования под давлением с учета осуществляется на основании заявления эксплуатирующей организации с приложением копий документов, подтверждающих факт утилизации оборудования под давлением или утраты указанных признаков.

Попробуйте сделать так, как в проекте изменений - за это однозначно "не посадят")))Замена вот в котельной

![]()

Если вас заинтересовали наши услуги, оборудование, технологии, то напишите нам. Мы свяжемся с вами в самое ближайшее время для подробных консультаций.

Все поля обязательны для заполнения

| УСТАНОВКА НАГРЕВА ВОТ

Базовый технико-экономический инжиниринг инвестиционного проекта

![]()

![]()

![]()

![]()

Установка высокотемпературного жидкостного нагрева

Тип: Модульная либо монтируется по месту.

Мощность котельной, кВт - 30, 90, 180, 250, 360, 540, 860, 1160 и более. Мощность зависит от мощности и типа применяемого нагревателя.

- Органический синтез (высокотемпературный нагрев реакционной массы);

- На морских судах для подогрева жидких грузов, а также корабельных нужд.

- Для дистиляции и дезодорации растительных масел.

- При производстве смол и полуфабрикатных лаков;

- При производстве пластиков.

- В пищевой промышленности;

- В целлюлозно-бумажной промышленности;

- В установках непрямого получения пара.

- Система открытого типа, без давления. ( Для сравнения, чтобы достичь температуры 350°С при помощи паровой системы нужно создать давление порядка 170 кг/см2 ).

- Узел деаэрации теплоносителя позволяет работать без азотной подушки (других инертных газов), предотвращает кавитацию насоса и оксидацию теплоносителя.

- Длительный срок службы теплоносителя.

- Возможно подключение к любому существующему оборудованию без дополнительных переделок.

- При обслуживании не требуется присутствие аттестованного оператора.

- Отсутствует коррозия системы.

- Отсутствует возможность замерзания системы при низких температурах.

- Минимальные затраты на обслуживание системы.

- Отсутствуют шумовые эффекты при эксплуатации.

Позволяет производить нагрев жидкого органического теплоносителя с рабочей температурой до 350°С. Установка при эксплуатации может производить предварительный разогрев теплоносителя без подачи его потребителю, а затем подавать горячий теплоноситель в систему, что позволяет сократить время процесса.

В комплект установки входят:

1. Электрические нагреватели ЕПРС ВОТ или газовые котлы ВОТ.

2. Насосы, буферная ёмкость.

3. Система деаэрации теплоносителя, вентили, задвижки, трубопроводы, смотровые фонари, клапаны.

В качестве теплоносителя могут применяться теплоносители Термолан, АМТ, масло Shell, Паратерм, терминол 66 и др., обеспечивающие рабочую температуру до 350°С. Система работает при давлении до 6 кг/см2 (давление равно величине максимального гидравлического сопротивления в системе).

- проектирование котельной;

- согласование с инспектирующими органами;

- проектирование и изготовление оборудования, устройств;

- монтаж, шефмонтаж, пусконаладка.

Возможна поставка только электрических нагревателей, а все сопутствующие элементы подбираются из имеющихся в наличии у клиента.

Замена насоса в котельной

Замена насоса в котельной загородного дома от ООО «Дизайн Престиж». Качественный ремонт котельной с применением современных технологий по доступным ценам. Профессиональное отопление дома в Москве и области.

Нет ничего вечного, даже самое качественное и дорогое техническое оснащение имеет ограниченный рабочий ресурс. В системе обогрева наибольшие нагрузки выпадают на котельное оборудование, поэтому большинство неполадок возникает именно на этом участке. Ремонт котельной – это сложная операция, которую следует поручать только подготовленным специалистам, самодеятельность может привести только к усугублению ситуации.

Замена насоса в котельной – важный пункт обеспечения комфорта

![Замена насоса в котельной]()

Замена насоса в котельной

Среди ремонтных услуг одной из самых востребованных является замена насоса в котельной, так как оптимальная работа данного узла имеет решающее значение для обеспечения комфортной температуры в жилых помещениях. Изменяя скорость циркуляции теплоносителя, можно регулировать микроклимат в отапливаемых комнатах, не повышая температуру теплоносителя. Таким образом снижается нагрузка на котел, продлевается срок его работы.

Отопление дома, реализованное как система закрытого типа, без насоса функционировать не может априори. Движение нагретой воды по трубам разводки обеспечивается разностью давлений, которую обеспечивает циркуляционный насос. Выход из строя данного агрегата приведет к полной остановке системы. Если произошла неожиданная поломка, замена насоса в котельной должна выполняться в самые сжатые сроки, а в этом случае без помощи профессионалов не обойтись.

Даже если замена насоса в котельной носит плановый характер, то есть осуществляется при реконструкции отопительной системы, лучше обратиться в надежную компанию. Во-первых: опытные специалисты дадут грамотные рекомендации по выбору насоса, чтобы отопление дома функционировало в оптимальном режиме. Во-вторых: только квалифицированные монтажники проведут ремонт котельной с соблюдением всех требований технологии. В-третьих: некоторые производители выдают гарантию только при монтаже авторизованными представителями.Предложение от профессиональной компании

Строительная компания «Дизайн Престиж» предлагает услуги профессионального уровня по ремонту котельного оборудования любого уровня сложности. Все ремонтные операции выполняются квалифицированными специалистами с применением современных инструментов и соблюдением всех требований технологий и рекомендаций производителей. Благодаря высокой квалификации персонала, мы можем гарантировать качественный ремонт котельной с применением современных технологий.

Клиенты могут подобрать оптимально подходящую модель насоса в нашем собственном магазине, где оборудование представлено в широком ассортименте. Компетентные специалисты подскажут наиболее подходящий вариант. При необходимости наша компания обеспечит поставку необходимого оборудования в кратчайший срок по доступной цене. Обратившись к нам, каждый заказчик получит великолепное предложение по срокам и цене!Читайте также:

- Очистка системы ВОТ котельной (СЕТИ, КОТЕЛ) с помощью фильтрующей установки