Устройство ретортной углевыжигательной печи

Обновлено: 16.05.2024

Печи углевыжигательные для производства древесного угля. Углевыжигательная печь своими руками

Древесный уголь – один из самых древних видов топлива. Он используется не только для приготовления пищи и обогрева дома. Он применяется в химической и металлургической промышленности, в животноводстве и строительстве, медицине и фармакологии. Сегодня основная часть древесного угля изготавливается на мелких предприятиях. Производство древесного угля и его продажа – прибыльный бизнес в районах, где растут леса, и организовать его можно даже на собственном загородном участке.

Процесс углежжения

В качестве древесного сырья используются не только дрова различных пород дерева, но и отходы деревообрабатывающего или мебельного производства: сучки, пеньки, опилки. В болотистых местностях используется торф.

Древесина в процессе обугливания проходит три стадии: предварительную сушку, термическое разложение и охлаждение.

Первоначальная сушка и нагрев сырья в камере происходит за счет тепла, подаваемого извне. Собственный процесс выделения тепла (химическая экзотермическая реакция) начинается, когда температура древесины достигает 280°C. Дальше подвод тепла уже не нужен.

Готовый уголь после выжига охлаждается до температуры, при которой невозможно самовозгорание угля, то есть ниже 40°C.

В течение первых суток в смеси дымовых газов и продуктов обугливания еще много паров воды, которые выделяются в процессе сушки. Потом смесь становится суше и ее можно использовать как дополнительное топливо в той же печи или, что более эффективно, в рядом стоящей.

Оборудование для выжигания угля

Для производства древесного угля используют печи углевыжигательные различной мощности. Получается такой уголь в процессе пиролиза, то есть древесина прожигается без доступа кислорода.

Углевыжигательные печи для производства древесного угля выпускаются стационарные и мобильные.

Стационарное оборудование используется достаточно крупными производителями для непрерывного процесса пиролиза больших объемов древесины.

Большие печи намного производительней мобильных, в них можно использовать несколько видов топлива, но к ним предъявляются высокие требования по экологической безопасности.

Мобильные печи малопроизводительны, имеют небольшие размеры, и используются либо на местах, где есть сырье, например, на лесозаготовительных участках, либо там, где нужен конечный продукт, например, на строительных площадках.

В мобильных печах топливом служат те же отходы древесины, из которых уголь и производят.

Если печь работает на отходах, то выгода получается двойная, и уголь производится без дополнительных затрат на топливо, и перерабатываются отходы, которые все равно пришлось бы утилизировать, затратив на это средства и время. Такой вид производства древесного угля самый дешевый.

Углевыжигательное оборудование непрерывного действия

Отдельную группу составляют печи углевыжигательные, в которых дымовые газы от сгорающего топлива попадают в камеру, проходят через древесину, присоединяют к себе пары и газы, являющиеся продуктами сушки и обугливания древесного сырья, и выходят наружу. В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

Так работают непрерывно действующие вертикальные реторты, в камере которых сушится древесина вверху, пиролиз проходит в среднем слое, прокалка угля и его остывание – в самом низу.

Непрерывно работают и печи углевыжигательные со сменными контейнерами или ретортами. Принцип действия таких установок состоит в том, что каждая последующая партия сырья нагревается до необходимой температуры за счет экзотермической реакции в предыдущей.

При этом процесс образования угля происходит в каждой реторте независимо от остальных, а печь, в топку которой отводятся пиролизные газы, располагается отдельно от сменных камер.

Реторты и камеры для пиролиза изготавливаются из металла с теплоизоляцией.

Углевыжигательное оборудование периодического цикла

Простейшей конструкцией углевыжигательной печи является обычная двухсотлитровая металлическая бочка, в которую укладывается и поджигается древесина. Дополнительное тепло не подводится, а парогазы выводятся через специальное небольшое отверстие. Производство низкокачественного угля, причем выход продукции меньше пятнадцати процентов, грязное, но практически беззатратное.

Существуют сегодня конструкции углевыжигательных печей, в которых нагреваются теплоносителем стенки камеры, от которых тепло передается к дровам в ней. Это, как правило, углевыжигательные печи периодического цикла, где через определенные промежутки времени происходит весь процесс выжигания угля: дрова загружаются, переугливаются, готовый уголь выгружается, опять загружаются дрова, и так далее.

В аппаратах смешанного действия периодически производится загрузка древесины и выгрузка готового угля, но какая-то часть древесины все время находится в процессе пиролиза.

Печи могут выполняться тоже из металла или кирпича.

Трехкамерная углевыжигательная печь

Парогазовая смесь, которая отводится из пиролизной камеры, при остывании конденсируется. Пиролизная жидкость (жижка) и неконденсируемые газы, поскольку широкого применения пока не находят, используются как дополнительное топливо в топочной камере. Вывод побочных продуктов для дожигания предусматривается конструкцией печи. Эффект такой конструкции не только в экономии топлива, но и в защите окружающей среды.

Трехкамерные печи углевыжигательные обеспечивают непрерывный цикл производства угля. В каждой камере проходит отдельно один из этапов цикла, причем начальная сушка сырья происходит за счет тепла, которое получается при горении пиролизных газов. Кроме экономии топлива, такие печи имеют массу других преимуществ. Поскольку загрузка древесины и выгрузка готового угля происходят в разное время, то обслуживающий персонал загружен более равномерно. Стоимость трехкамерной печи ниже, чем однокамерной такого же объема, а эффективность и срок службы выше за счет распределения нагрузки.

Такое оборудование рассчитано на длительную эксплуатацию в крупных производствах, а если его укомплектовать газогенераторным котлом, то в качестве топлива можно использовать опилки и стружку.

Однокамерная углевыжигательная печь

Древесный уголь в небольших количествах (до 8 тонн в месяц) можно производить в однокамерной печи. Полный цикл производства зависит от модели аппарата и может занимать 1-3 дня.

Такая печь может использоваться в частном хозяйстве, в предприятиях общественного питания, с целью утилизации отходов производства и некондиционной продукции на небольших деревообрабатывающих предприятиях.

Принцип производства в них и крупногабаритных промышленных печах не отличается. Однокамерные печи обычно меньших размеров, загружается сырья в них тоже меньше, но и места занимают меньше, их легко при необходимости перевозить.

За рубежом давно существует производство углевыжигательных печей для домашнего использования. Блюда на гриле или барбекю готовятся на экологически чистом древесном угле.

Характеристики и конструкция углевыжигательной печи

Производители углевыжигательных печей, как зарубежные, так и отечественные, в качестве первой характеристики указывают рабочий объем одной камеры и общее количество камер в печи. Потом обычно указывается объем дров с заданными размерами и влажностью, который можно в печь единовременно загрузить. Этот показатель важен для соблюдения следующего параметра – продолжительности в часах основного рабочего цикла.

Чтобы определить эффективность работы конкретной модели, задаются два параметра для древесины одной породы – расчетное количество загружаемых в пиролизную камеру дров и выход из них угля.

Последними указываются габаритные размеры печи и ее масса. Если устройство не предполагается перевозить, эти данные могут не играть особой роли, а вот при транспортировке могут стать определяющими.

Как правило, бытовая однокамерная печь представляет собой уложенную с небольшим уклоном или установленную на опоры металлическую бочку со встроенной в нижней части топкой.

Сама топка, корпус печи, короб трубы и дверца люка выполнены из стали толщиной не менее 3 мм, а наружная обшивка – 1 мм.

Двухсторонние сварные швы, которыми соединяются обечайки корпуса, усиливаются бандажами, которые выполняются из трубы прямоугольного сечения, придают жесткость конструкции и дополнительную прочность, если в емкости вдруг возрастет давление.

Для снижения теплопотерь между корпусом камеры и наружной обшивкой прокладывается термоизоляционный материал. Эта мера повышает КПД печи. Стенки топки изнутри выкладываются огнеупорным кирпичом.

Устройства для дожига продуктов обугливания может поставляться отдельно.

Углевыжигательная печь своими руками

Бочка на подставке - простейшая конструкция, но для большей эффективности и пожарной безопасности бочку нужно устанавливать на негорючее основание или закапывать в яму.

Из кирпича или металла можно самостоятельно изготавливать углевыжигательные печи. Чертеж можно найти в интернете, как, впрочем, и достаточно подробные описания. Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

На дачном участке можно сделать угольную яму, а можно из бочек соорудить углевыжигательную печь. Для этого нужно выкопать яму такого диаметра, чтобы в нее поместилась бочка, которую нужно еще обложить кирпичом, в дне бочки прорезать отверстие диаметром приблизительно 100 мм и поставить ее в яму отверстием вниз.

Затем нужно обложить бочку кирпичами, щели вверху закрыть каким-нибудь несгораемым материалом, минеральной ватой утеплить верхнее днище. Вот и все, можно получать свой уголь для камина и мангала.

Конструкция из двух бочек более эффективна и надежна. Емкость, которая по объему в два раза меньше, ставят в большую, заполняют ее дровами и плотно закрывают крышкой, а в пространство между стенками засыпают мелкофракционные отходы древесины и поджигают их, затем большую бочку тоже закрывают крышкой, в которую вставлена труба. Но обе эти печи пригодны для использования только вне помещений и достаточно далеко от них.

Углевыжигательная печь своими руками

Древесный уголь – весьма востребованный продукт, использующийся дачниками, отдыхающими, любителями барбекю и шашлыка, а также населением, проживающим в южных регионах страны с малых количеством древесины для отопления жилых помещений. Его производство просто, экономично и экологически безопасно.

Содержание:Производят его методом пережигания дров в специальных углевыжигательных печах. Выбор таких устройств на сегодняшний день огромен. Существуют как серийные печки, так и возможно изготовить печь для производства древесного угля своими руками. Производимый в подобных агрегатах древесный уголь можно разделить на 3 категории:

- Черный уголь (получают из ивы, ветлы, ясеня, липы, ольхи, осины)

- Красный уголь (получают из сосны, ели, лиственницы, кедра)

- Белый уголь (получают из березы, вяза, бука, дуба).

Качество выходной продукции выше у лиственных пород деревьев, а количество получаемого угля больше у хвойной древесины.

Устройство и элементы

Все устройства для производства древесного угля можно разделить на две основные группы – стационарные установки и передвижные печки. Первые используются на больших производствах для изготовления солидных объемов продукции, а вторые – в производстве небольших партий угля в частном порядке.

Также существуют печи-ямы для пиролиза угля, выкопанные ниже уровня земли, но они постепенно уходят в историю в промышленном производстве, но еще широко применяются в приусадебных хозяйствах и в частных домовладениях.

Загрузка обрабатываемого сырья может быть как автоматической, так и ручной. Для этого применяются вагонетки, транспортеры, либо ручной труд человека. Чертеж углевыжигательной печи для производства древесного угля представлен ниже:

Принцип работы

Сухая перегонка дров в древесный уголь происходит при 450 – 500 градусах Цельсия. Этот процесс называется пиролизом. Основной принцип получения древесного угля заключается во внешнем нагревании печи с заложенной внутрь древесиной до температуры в 280 – 300 градусов Цельсия. При достижении заданного значения в дровах начинаются термические процессы, связанные со значительным тепловыделением. За счет этого и происходит процесс пиролиза, то есть обугливания дров без их полного сгорания.

Сначала запускается механизм сушки, удаления лишней влаги из древесины. В этот момент очень важно подавать дополнительное тепло внешней оболочке углесжигательной камеры. В дальнейшем, дополнительная подача тепловой энергии уже не требуется, так как во время основного разложения дров оно уже выделяется, в достаточном количестве для окончательного завершения всего процесса.

Существуют однокамерные и трехкамерные печи для изготовления древесного угля. В трехкамерных печах процессы сушки, основного пиролиза и остывания готовой продукции происходят в разных отсеках. Это позволяет удешевить и ускорить производство продукции, поставив ее на поток. Но такие установки стоят дороже и их монтаж по силам только специалистам. Они применяются на крупных производствах древесного угля.

Преимущества и недостатки

Основными преимуществами агрегатов для получения древесного угля являются:

- Доступное сырье.

- Простота обслуживания.

- Быстрая окупаемость установки.

- Возобновляемость сырья.

- Высокая экологичность конечного продукта.

Основные недостатки таких устройств:

- Сложность в изготовлении трехкамерных агрегатов.

- Труднодоступность дров в южных регионах.

Изготовление своими руками

Небольшое устройство для получения малых объемов древесного угля можно изготовить самостоятельно. Для этого удобнее всего использовать небольшую бочку объемом 200 – 300 литров, либо другую железную емкость.

Чертеж

Для работы pechnoy.guru будет использовать обычные бочки, которые легко достать. Чертеж для такой печи не понадобится (ниже, в инструкции, будет понятно почему).

Но в качестве примера, ниже приведены 2 разных чертежа углевыжигательной печи, они достаточно большие (в домашних условиях их изготовить будет сложно):

Материалы и инструменты

Для изготовления подобной печи будут нужны следующие инструменты и материалы:

- Бочка на 200 литров.

- Бочка на 110 литров.

- Труба 110 мм для дымохода.

- Шамотные кирпичи.

- Минеральная вата.

- Лопата.

- Электродрель с насадкой для сверления больших отверстий в металле.

- Ножницы по металлу.

Инструкция по изготовлению

Как делать уголь?

Алгоритм действия следующий:

- В самодельную углевыжигательную печь помещаются наколотые дрова (в маленькую бочку). Длина их должна быть не более 50 сантиметров, а толщина 10-12 сантиметров. Исключается попадание гнилой древесины, в таком случае процесс пиролиза полноценно выполнить не получится. Маленькая бочка вставляется в большую (как в инструкции выше).

- Закрываем мелкую емкость крышкой и кладем немного хвороста.

- Далее нужно сделать шалаш из сухих веток и поджечь их.

- После того как все прогорит, накрыть крышкой большую бочку и закрепить конструкцию камнями.

- Спустя несколько часов уголь будет готов. Доставать готовый уголь разрешается только после полного прогорания и остывания заложенного древесного материала, иначе, он может самовоспламениться на воздухе под воздействием кислорода.

Как правильно выбрать готовую продукцию?

Выбирать печь для получения древесного угля для нужд своего производства следует, исходя из вида топлива, на котором она будет эксплуатироваться, предполагаемой мощности и количества производимого продукта.

Чтобы точно соблюдать технологические режимы, необходимо тщательно ознакомиться с технической документацией на изделие, какую температуру и какое время печь может выдавать, насколько быстро или медленно происходит та или иная стадия обработки сырья или продукта.

Следует учитывать и финансовые возможности предприятия, а также прогнозируемый срок окупаемости нового оборудования.

Наиболее популярными модели типовых печей для производства древесного угля являются:

- Углевыжигательная печь Чародейка. Объем ее рабочей камеры составляет 4.5 куб. метра. Работает на дровах, выход готовой продукции – 500 кг за один рабочий цикл. Обладает устройством дожига пиролизных газов, экологически безопасна. Стоимость ее равна 160000 – 180000 рублей.

- Печь углевыжигательная «Клен-Э». Размеры ее рабочих камер варьируются от 10 до 15 куб. метров, в зависимости от модификации. Представляет собой металлический цилиндр с диаметром 2162 миллиметров и длиной в 4.5 метра. Она снабжена отдельной топкой и узлом газификации, выход готового продукта равен 1400 – 1500 кг за один рабочий цикл, длящийся 70 часов. Цена на углевыжигательные печи серии «Клен-Э» составляет 90000 – 100000 рублей.

- Печи передвижные углесжигательные УПП-2М, «Солза», ПУМ-6. Это компактные установки, производительность их составляет 80000 кг угля в год, а вес всего 2.5 тонны. Они мобильны, легко устанавливаются на любой поверхности, оборудованы реверсивным движением теплоносителя внутри камеры. Недостатком их можно назвать плохую теплоизоляцию.

- Установка «Поликор». Это мощная углевыжигательная печка, ее производительность – 5200 килограмм угля в сутки. Она проста в обслуживании, ее стоимость составляет 400000 – 500000 рублей.

- Установка углевыжигательная «Заря – 50». Печь с внутренним теплоносителем, изготовлена из стали жаропрочных сортов. Выдает 4300 килограмм угля за один производственный цикл, объем загружаемых дров равен 25 – 28 куб. метров. Габариты ее составляют 12.4х2.45х2.5 метров. Цена ее составляет 800000 рублей.

Вывод

Древесный уголь – это востребованное сырье для многих целей экономики и бытовых нужд дачников и любителей отдыха на природе, шашлычников. Установка для его получения окупится быстро, она неприхотлива в использовании и обладает малым энергетическим потреблением.

Но нужно помнить и о правилах безопасности при работе с углевыжигательными печами. Все работы следует производить только на открытом воздухе, либо в помещении, оборудованном принудительной вытяжной вентиляцией от источника газообразования и горения.

suslovm

Ниже на фотографии печь которая построена для Белгородской области, для очистки леса, основное сырьё - дуб, печи очень хорошо себя зарекомендовали, работают уже около пяти лет.

Печи обуглероживания четырехретортные для обуглероживания брикетов торфа, поставлялись в Латвию.

Установки проектируются Малковым Виктором Анатольевичем, либо с его участием, имеющим большую практику в этом направлении а так же патент на некоторые печи

Сегодня разработаны и запускаются в производство печи производительностью до 120 тонн угля в месяц. Все это можно посмотреть на производственной площадке в Череповце, в том числе и доп оборудование.

Перечень оборудования которое можно посмотреть на площадке:

Печи углежжения, вибротранспортеры и фасовка угля, брикетеры угольной мелочи, сушилки в комплексе с теплогенератором для брикетированного угля, газогенераторы на щепе и так далее.

Продукция поставляется на экспорт.

ТЕХНИКО - ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Расход сырья на 1000 кг древесного угля - 7,0 м 3

Расход топлива на 1000 кг древесного угля - 2,0 м 3

Время цикла пиролиза - 10 - 12 час

Время остывания древесного угля в бункере - 8 - 10 час

Количество древесного угля в реторте за 1 цикл - 170 - 200 кг

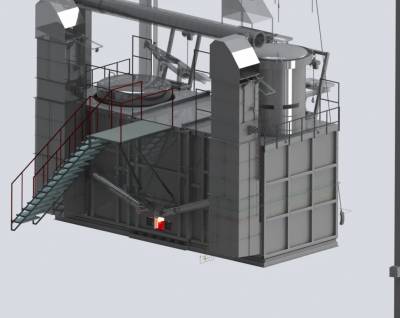

Устройство ретортной углевыжигательной печи

Современные технологии углежжения (карбонизации), с применением "двух ретортных" (двух камерных) печей ("голландки").

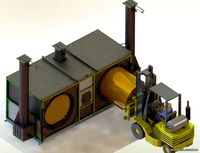

Углевыжигательная ретортная печь, ПФ2РГ-60 "Стандарт", с фронтальной загрузкой.

Производительность по древесному углю (березовому), т\месяц .: 60

Габариты корпуса печи, м: 8,1*2,85*5,35

Масса стационарной версии печи, тонн: 28

-масса корпуса, тонн: 25

-масса футеровки (кладка +теплоизоляция), тонн: 18,8

-масса металлической части, тонн: 9

Обслуживание: 1 оператор на 4 печи

Качество: так как печи управляемые, то уголь может быть произведен любого типа, в том числе, для целей потребления человеком, общественного питания; или промышленных целей. В том числе для металлургов.

Выход продукции: 5-6 куб.м. древесины на 1 тонна угля.

Энергоэффективность : печи работают за счет тепла от автоматического сжигания пиролизных газов древесины.

Сырье: в качестве сырья пригодны и любые кусковые отходы как горбыль, срезка, балласт, крупная щепа. При применении реторт специальной конструкции, можно сушить, пиролизовать мелкую щепу и опилки

Безопасность: печи отвечают всем требованиям и нормам охраны труда, экологии, пожарной и промышленной безопасности и т.д.

Механизация: для механизации работ (для переноски реторт) применяется погрузчик? Q= 3,5-5 тонн.

Автоматизация: для автоматического контроля и регулирования процесса пиролиза древесины, применяются КИПиА и электроприводы.

Ручной режим: печи могут работать в режиме ручного управления.

Комплектация: печи могут комплектоваться сборником дымовых газов и площадкой предварительной подсушки. Предварительная подсушка сырья за счет остаточного тепла дымовых газов значительно увеличивает производительность, качество и удельный выход продукции.

Преимущества: печи, на сегодня самые экономичные, с наилучшими условиями труда в углежжении, с наибольшим удельным выходом и снижением затрат на единицу продукции, по сравнению с другими печами.

Применяемость: печи могут быть использованы пиролиза и (или) утилизации биоотходов; выработки тепла и горячей воды; выработки эл.энергии, а так же для сушки, прокалки, пиролиза и других веществ.

Коогенерация: конструкция печи достаточно удобна для использования систем выработки электроэнергии (ОРЦ-органический цикл Ренкина).

Мобильность: заказать можно стационарные с креплением на фундаменте, сборно-разборные, или цельные мобильные версии печей.

Монтаж: печь устанавливается на шпалы (деревянные, бетонные. ); бетонные плиты, перекрытия, площадку, фундамент..

Ремонтопригодность: печи разборные. Доступ к любой части печи обеспечен, Крыши, боковые и другие части разборные (съемные). Имеются необходимые контрольно смотровые окна, с возможностью доступа внутрь печи

Транспортабельность: при необходимости, частично разобранную печь, можно перевозить транспортными средствами, грузоподьемностью, 25 тонн

С Уважением, Марсель М. Ш.

Россия, Татарстан, г.Набережные Челны - Нижнекамск

НОВИНКИ:

На рисунке, реторты с нижним отводом паро пиро газов (ППГ). . То есть, реторта загружается в стакан камеры в перевернутым виде. Это значительно ускоряет процесс подсушки, удаление жидкости из реторты и нагрев сырья

Предлагаем современные Европейские технологии для переработки древесины и древесных отходов в уголь.

Некоторые общие характеристики двух ретортных печей

Некоторые общие характеристики "двух ретортных" печей.

Обслуживание: 1 (одного) оператора достаточно для 4-х печей.

Качество: уголь может быть сделан для целей потребления человеком, общественного питания; или промышленных целей

Энергоэффективность: печи обладают способностью наиболее полно использовать тепло экзотермической реакции и сжигания пиролизных газов потребляемого сырья. Дымовые газы, с остаточным теплом из дымовых труб направляется, в каналы (боров), или площадки подсушки сырья, при их наличии. Например, на рисунке канал (боров) подсушки для двух ретортных печей с вертикальной загрузкой.

При избыточности тепла, для его сьема, к "двух ретортным" печам, достаточно легко подключить других его потребителей.

Электроэнергия: при контроле и управлении за технологическим процессом в ручном режиме, (без установки или без применения КИПиА, электроприводов), электричества не требуется.

Реторты: применяются для транспортировки сырья в печь и угля обратно. Наличие стаканов защищает реторты от горения и деформации. Для реторт, можно, использовать остаточные б\у металлические изделия, различной формы и геометрии.

Загружать сырье в стаканы и выгружать горячий уголь кочергой из стаканов в металлическую тару (тушильник), без реторт, не рекомендуется. Разве что в случае поломки погрузчика, но с соблюдением всех противопожарных мер и мер защиты от травм персонала .

Механизация трудоемких процессов: погрузчик, или штабелер, или тельфер в зависимости от типа-размера печи и реторт. Только в 2-х ретортных печах с фронтальной загрузкой удается использовать все возможности погрузчиков. Для выгрузки угля (опоражнивания реторт) применяются лебедки, или станционарные ротаторы (опрокидыватели), или погрузчики с ротатором.

Автоматизация управления:

- в рчуном режиме: контроль визуальный по пламене на срезе пиролизной трубы. Управление заслонками с помощью маленьких лебедок

- в полуавтоматическом режиме: с помощью КИП и электроприводов. Можно добавить программатор, даже компьютер.

- в автоматическом режиме: Будет поддерживатся заданная температура в камерах - стаканах. Если есть отдельная площадка подсушки, то и там. Излишки тепла будут автоматический перебрасыватся туда куда надо. Например, в экономайзер, или теплообменник, или теплицу.

Безопасность: печи отвечают всем требованиям и нормам охраны труда, экологии, пожарной и промышленной безопасности и т.д..

Преимущества: правильная организация движения газовых потоков, теплопередачи, полное и эффективное сжигание пиролизных газов, наибольший удельный выход продукции с наименьшими затратами на единицу продукции, делают печи самыми экономичными и экологичными; механизация-автоматизация создают наилучшие условиями труда в углежжении; различные конструктивные решения обеспечивают надежную, долговечную и безопасную работу печи.

Используются: для получения древесного и другого растительного угля, биочара, угольного порошка; обжига, сушки, прокалки, пиролиза гранул, брикетов, таблеток. А так же для инсениризации (утилизации) органических отходов и т.д.

Технологии:

Фронтальные"двух ретортные" печи внешне отличаются количеством дымовых труб, то есть бывают 3-х трубные и 5- ти трубные.

В 5- трубных печах есть возможность и прямого нагрева, и (или) косвенного нагрева сырья непосредственно через стаканы и реторты.

В 3-х трубных печах используется "косвенный" нагрев сырья через стаканы и реторты. Такие печи больший эффект дают, когда используются попарно, или совместно с площадкой для подсушки сырья. Для подсушки сырья используется дымовые газы из труб, с остаточным теплом. Обычно, применяются методы сушки, как:

- косвенный нагрев, когда печи используются в одиночку или спарены,

-"холодный" прямой нагрев сырья дымовыми газами, с остаточным теплом, при применение площадки (канала) сушки.

Мобильность: Фронтальные "двух ретортные", подразделяются на станционарные, сборно-разборные, мобильные (полевые). В случае необходимости, даже станционарные печи легко разбираются и перевозятся на другое место. Правда, видимо, часть бетона на фундамент, придется оставить…

Например,

фронтальные двух ретортные углевыжигательные печи, типа ПФ2РГ-60. Стандарт:

Производительность, тонн месяц, = 60 тонн\месяц, при влажности сырья до 25-30%, или при любой влажности, но с сушильным каналом (боров, площадка) .

Габариты печи: 8050*2850*5350

Условия доставки (транспортировка, шеф-монтаж, пуско- наладочных работы и т.д.): по соглашению.

В некоторых случаях, возможна продажа чертежей.

Фронтальные "двух ретортные" печи типа Стандарт, по креплению, подразделяются на станционарные, сборно-разборные.

Устройство ретортной углевыжигательной печи

ООО "Карбон"

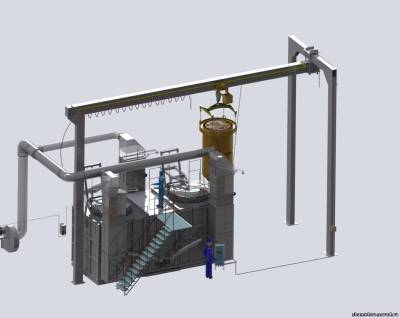

Двух ретортные углевыжигательные печи ПГ2Р-60, с наилучшими условиями труда в углежжении, с наибольшим удельным выходом древесного угля, со значительными снижением затраты рабочей силы, с дожиганием пиролизных газов.

Печи, на сегодня самые экономичные, по сравнению с другими ретортными печами. Их так же, можно использовать для получения торрефиката, для обжига брикетов, гранул, для целей утилизации био отходов(инсинератор) и т.д.

Производительность (по березе), тн/мес. = 60-70

Габариты по крайним точкам печи с ГПО, м: 15х7х9. Только корпуса печи: 6,250 х 3,700 х 5,500

Масса печи, без реторт, ГПО, сушильного борова, т. = 45

Количество реторт =20 шт.

Электроснабжение, суммарная установленная мощность 10- 15 кВт. Расход эл.энергии =1-1,5 кВт\час

Персонал: 1 (один) человек может обслуживать четыре печи.

Качество: Уголь может производится как для целей потребления населением, общепитом; так и для промышленных целей, в

соответствии с требованиями ГОСТа, или других стандартов как ISO, DIN, ANSI.

Сырье: 5,5-6,5 куб.м на 1 тонну зависит от породы древесины. Дополнительных затрат топлива, кроме самих пиролизных газов из реторт, не требуется. В качестве сырья годятся, так же и любые крупнокусковые отходы: горбыль, срезка, балласт, щепа…

Печи, отвечают требованиям экологии, пожарной безопасности и охраны труда.

Печи изготавливаем по заказу, или можем предложить чертежи и электронные 3Д модели. Возможны совместные с инвесторами предприятия.

ВНИМАНИЕ: В последнее время возросла популярность печей ПФ2РГ-60 и понимание необходимости перехода на новые современные технологии углежжения (карбонизации).

В связи с этим выросла активность мошенников и жуликов, предлагающих не полноценные и не доделанные печи, похожие на печи ПФРГ-60 "Стандарт", как будто как голландского образца, или своего.

Пока, чаще всего такие предложения исходят "из под Казани", "из под Московья". Один и тот же человек.

Есть еще "из под С.Питербурга", "Краснодара".

Есть случаи, когда рекламная активность, чаще всего на АВИТО, недобросовестных мошенников-жуликов привела к покупке недоделанных ими печей не внимательных покупателей. Если гос.учреждения покупают такие полупечи, возможно есть коррупционная составляющая. Или чьи то замы-помы "зарабатывают" себе заранее.

Мы не отвечаем за работу таких печей, и не будем консультировать, и учить управлению печами . Также вопросы обеспечения промышленной, экологической и другой безопасности остаются на совести тех кто купил и кто продал такие печи без консультации конструктора. Тем более не будем обеспечивать чертежами периферийного оборудования, в том числе как принудительные сушилки, перевернутые реторты и т.д.

Современные технологии углежжения (карбонизации), с применением "двух ретортных" (двух камерных) печей ("голландки").

Выемка реторты с готовым углем.

Водитель, видимо еще не освоился управлением по грузчика

Например: Углевыжигательная ретортная печь, ПФ2РГ-60 "Стандарт", с фронтальной загрузкой.

Производительность по древесному углю (березовому), т\месяц .: 60

Габариты корпуса печи, м: 8,1*2,85*5,35

Масса стационарной версии печи, тонн: 28

Обслуживание: 1 оператор на 4-10 печей

Качество: так как печи управляемые, то уголь может быть произведен любого типа, в том числе, промышленных целей.

Выход продукции: 1 тонны древесного угля из 5,5-6,5 куб.м. древесины (3-4 тонны)

Энергоэффективность : печи работают за счет тепла от автоматического сжигания пиролизных газов древесины.

Сырье: в качестве сырья пригодны и любые кусковые отходы как горбыль, срезка, балласт, крупная щепа.

Безопасность: печи отвечают всем требованиям и нормам охраны труда, экологии, пожарной и промышленной безопасности и т.д.

Механизация: для механизации работ (для переноски реторт) применяется погрузчик? Q= 3,5-5 тонн.

Автоматизация: для автоматического контроля и регулирования процесса пиролиза древесины, применяются КИПиА и электроприводы.

Ручной режим: печи могут работать в режиме ручного управления.

Комплектация: печи могут комплектоваться сборником дымовых газов и площадкой предварительной подсушки. Предварительная подсушка сырья за счет остаточного тепла дымовых газов значительно увеличивает производительность, качество и удельный выход продукции.

Преимущества: печи, на сегодня самые экономичные, с наилучшими условиями труда в углежжении, с наибольшим удельным выходом и снижением затрат на единицу продукции, по сравнению с другими печами.

Применяемость: печи могут быть использованы пиролиза и (или) утилизации биоотходов; выработки тепла и горячей воды; выработки эл.энергии, а так же для сушки, прокалки, пиролиза и других веществ.

Коогенерация: конструкция печи достаточно удобна для использования систем выработки электроэнергии (ОРЦ-органический цикл Ренкина).

Мобильность: заказать можно стационарные с креплением на фундаменте, сборно-разборные, или цельные мобильные версии печей.

Монтаж: печь устанавливается на шпалы (деревянные, бетонные. ); бетонные плиты, перекрытия, площадку, фундамент..

Ремонтопригодность: печи разборные. Доступ к любой части печи обеспечен, Крыши, боковые и другие части разборные (съемные). Имеются необходимые контрольно смотровые окна, с возможностью доступа внутрь печи

Транспортабельность: при необходимости, частично разобранную печь, можно перевозить транспортными средствами, грузоподьемностью, 25 тонн

Россия, Татарстан, г.Набережные Челны - Нижнекамск

После двух лет работы на одном из предприятий, печь, наконец то покрасили, частично:)))

Запущена еще одна, собственными силами, фронтальная углевыжигательная ретортная печь ПФ2РГ-60 "Стандарт" для производства древесного угля .

По фото видно, что печь имеет множество ошибок со стороны строителей.

К тому же, печь не достроили, и не отладили, а уже вовсю эксплуатируют. Остается надеяться, что ошибки уже устранены. Эксплуатировать недостроенную печь, чревато последствиями.

К сожалению, у меня нет более свежего фото-видео.

____________________________________________________________________________________________________________

Современный технологии карбонизации (углежжения)

Необходимые современные конкурентные условия для подбора печей углежжения (карбонизации).

-Удобное управление качеством древесного угля

-Работать за счет тепла от автоматического сжигания пиролизных газов древесины. Максимальная энергоэффективность:

-Иметь возможность использовать в качестве сырья максимум типов-видов древесных отходов

-Отвечать всем необходимым требованиям и нормам охраны труда, экологии, пожарной и промышленной безопасности и т.д.

-Максимальная механизация погрузочно-разгрузочных работ. Одно из самых удобных и универсальных средств механизации является авто погрузчик.

-Автоматический или полуавтоматический контроль и регулирования процесса пиролиза древесины

- Иметь дополнительную возможность управления визуального контроля и управления в ручном режим

-Иметь возможность дополнительно подключатся, комплектоваться и подключатся устройствами и агрегатами для изменения свойств

. Обеспечивать максимально наилучшие условия труда в углежжении

-Максимальная конкурентоспособность по совокупным свойствам и характеристикам.

-Наибольший удельный выход продукции на единицу сырья

-Максимальную применяемость для перехода на производство других видов продукции, или услуг, в случае изменении конъюнктуры рынка.

-Когерентные, или даже тригерентными, для максимального использования остаточного тепла, или перехода печи на частичную, или полную выработку другого вида энергии.

-Удобная конструкция для ремонта. Способность к модернизации

-Достаточно мобильными, чтобы при необходимости, можно было разобрать и перенести в другое место.

-Минимально разрешенное количество персонала.

На фото испытания первой печи, которая проработала уже больше двух лет.

Сделано конечно, довольно коряво. С большими отклонениями от проекта

08.07.2017г.. Интересно: оказывается не все понимают разницу между обычными прессованными топливными брикетами и карбонизированными (обугленными) брикетами.

Топливный брикет (пини-кей) из растительных отходов, превращают (карбонизируют) в угольный брикет. Это позволяет применить его в пищевой промышленности. Например, в приготовлении барбекю, шашлык и т.д.

Interesting: it turns out not everyone understands the difference between conventional pressed fuel briquettes and carbonized (charred) briquettes.

Fuel briquettes (pinkeys) from plant waste are converted (carbonized) into charcoal briquettes . This allows to apply it in the food industry. For example, in cooking barbecue, shish kebab, etc.

На фото, брикеты карбонизированные в печи ПФ2РГ-60 Стандарт: Брикеты черного цвета, это те же брикеты пини-кей (PINI KEY), но уже карбонизированные (обугленные)

На фото уголь из "карандаша" (сердцевина ствола березы в фанерном производстве), полученный в печи ПФ2РГ-60 Стандарт.

Внимание ! Прошу не путать конструктивно более совершенные, промышленные углевыжигательные "двух ретортные" (Двух камерные) печи ("голландки") для бизнеса, ориентированные на получение прибыли и качество продукта :

1. с "много ретортными" печами.

2. с двух камерными печами, под названиями "Евро", или "Русь". Похожи только внешне!

3. с двух и много камерными печами прямого нагрева. Совершенно разные типы печей

4. тем более, с простыми устройствами и приспособлениями (различные "бочки") для получения угля в домашних ли, и познавательных ли целях. Как Вы знаете, уголь можно получить и в куче, и в яме, и в бочке.

14.5. Вертикальные двух ретортные углевыжигательные печи ПГ2Р-60, с вертикальным расположением реторт.

Печи эксплуатируются в составе комплекса из: сушильного борова, площадки остывания, площадки загрузки-выгрузки, кран или (тельфер +погрузчик 5 тонн).

Производительность (по березовому древесному углю), 60 - 75 тонн\месяц.

Габариты: Только корпуса печи: 6,250 х 3,700 х 5,500

Вес печи, без реторт, ГПО, сушильного борова, т. = 45

Количество оборотных реторт до 20.

Персонал: 1 (один) человек может обслуживать четыре (пять) печи.

Читайте также: