Пиролизная печь установка для переработки и утилизации отходов

Обновлено: 01.05.2024

Пиролизное оборудование по переработке отходов

Один из способов переработки отходов – пиролиз. Пиролиз представляет собой метод термического разложения полимерных материалов или органических веществ под действием температуры в отсутствии окислительной среды. В отличии от методов сжигания и газификации при пиролизе обычно ставится цель получения продуктов при переработке сырья либо отходов.

В результате пиролиза полимерных материалов неизбежно образуются три конкурирующих продукта: жидкие продукты, коксовый остаток и газ. Выход данных продуктов зависит от условий ведения процесса и свойств перерабатываемого сырья. При повышенных температурах основным продуктом является пиролизный газ, как продукт более полного термического разложения высокомолекулярного органического соединения на низкомолекулярные. При низкой интенсивности процесса (скорости нагрева) и повышенном давлении, превалирующим продуктом является коксовый остаток уголь, как продукт вторичных и третичных процессов, преимущественно синтеза и конденсации из промежуточных продуктов. При высокой интенсивности и умеренной температуре (обычно для большинства органических полимеров 450-550 градусов С) основным продуктом являются жидкие органические продукты.

Разновидности пиролиза

Рис.1 Термическое разложение Рис.2 Термическое разложение в режиме абляции

Разные виды сырья дают различные выходы продуктов. В таблице 2 представлены материальные балансы при переработке различных видов сырья методом быстрого абляционного пиролиза.

Материальный баланс для различных видов сырья

Таким образом, технология пиролиза позволяет реализовать гибкое решение по переработке широкого класса полимерных отходов и биомассы в топливо и химические продукты, а бизнес по переработке отходов с применением такой техники быстро окупается и приносит высокий доход.

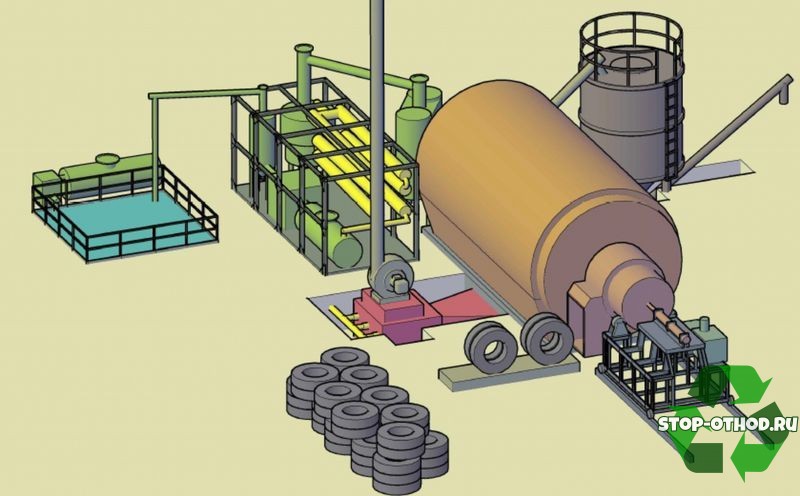

Что представляет собой пиролизная установка

По степени автоматизации пиролизные установки различают на полностью автоматизированные комплексы, частично автоматизированные и механизированные установки, требующие ручного труда, и не механизированные решения, которые утратили свое значение. Важным в процессе пиролиза является контроль за температурой и давлением, поскольку от этих параметров зависит безопасность процесса и качество продуктов.

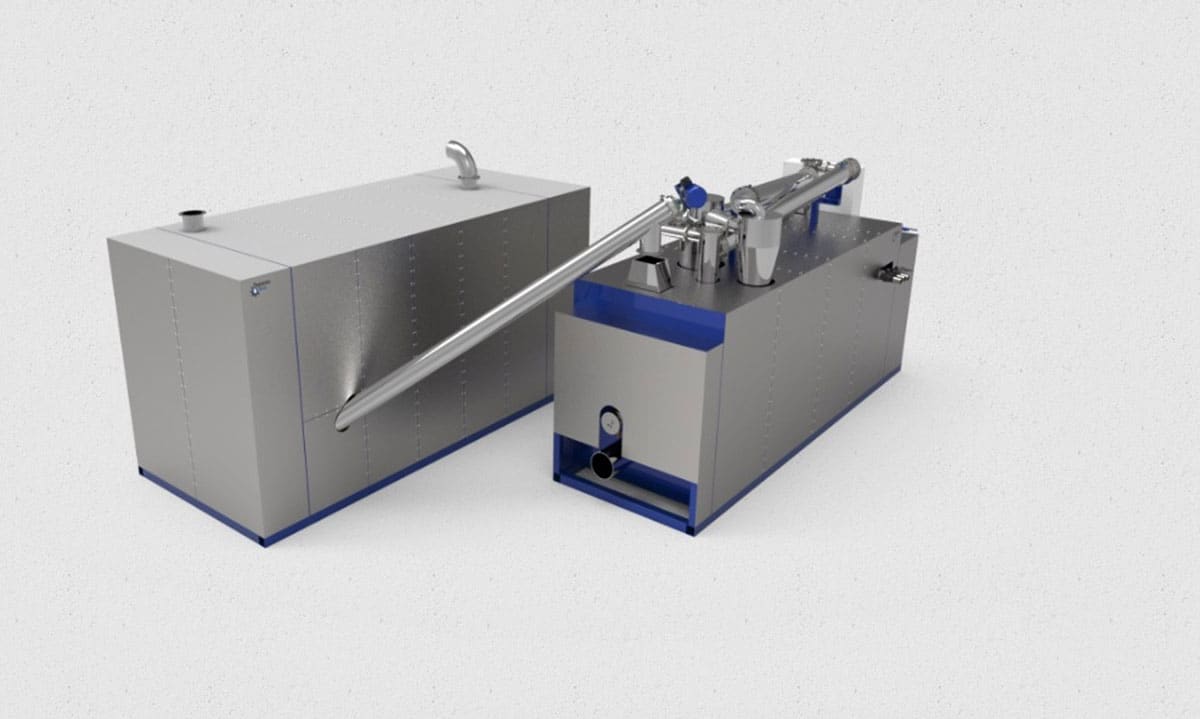

Установка для переработки отходов FPP02 является специализированным техническим комплексом, который перерабатывает отходы в несколько технологических стадий.

Основные из них:

В зависимости от вида сырья и его гранулометрического состава первоначально осуществляется его предварительное измельчение, сортировка или очистка.

Далее в зависимости от влажности сырья обеспечивается его сушка до влажности не выше 15 %. Сушка влажных и гидрофильных материалов необходима для увеличения эффективности пиролизной установки. Дело в том, что влажное сырье проблематично нагреть до температур выше температуры кипения воды, поскольку процесс фазового перехода (испарения) связан с очень существенными затратами тепла, порой на порядок отличающимися от удельных затрат на энергии на термическое разложение. В результате чего пиролизный реактор превращается в большую “кастрюлю” в которой происходит выкипание воды, но не пиролиз. Испарять воду из сырья более эффективно в специальных сушильных аппаратах. Кроме того, испаренная вода в пиролизном реакторе также ухудшает качество продуктов пиролиза. Поэтому чем более сухое будет сырье, тем более эффективно будет протекать процесс пиролиза.

Для реализации вышеперечисленных технологических стадий Установка быстрого пиролиза FPP 02 состоит из следующих основных блоков и элементов:

- Модуль загрузки

- Реактор

- Энергетический блок

- Блок конденсации

- Промежуточный блок

- Модуль выгрузки

- Склад автоматизированной подачи

Принцип работы установки

Технологический процесс в установке FPP 02 осуществляется следующим образом: измельченное и высушенное сырье подаются в расходный бункер модулей загрузки, откуда осуществляется его подача в реактор через двухклапанное шлюзовое устройство. В реакторе под действием теплоты, образуемой в энергетическом модуле, в отсутствии кислорода осуществляется механоактивированное термическое разложение сырья, в результате чего образуются уголь и парогазовая смесь. Парогазовая смесь подается в модуль очистки, где осуществляется отделение парогазовой смеси от угольной пыли с последующей её подачей в конденсаторный модуль. Мелкодисперсный уголь из реактора подается шнековым питателем в модуль выгрузки, где осуществляется его накопление и распределение. Возможна подача угля либо на выгрузку, либо на сжигание в энергетический модуль.

Быстрое охлаждение и конденсация парогазовой смеси в конденсаторном модуле позволяет выделить жидкую составляющую и горючий газ. При этом горючий газ подается на сжигание в энергетический модуль с целью энергетического обеспечения процесса пиролиза.

Такое устройство может использоваться для утилизации различных материалов, в том числе, оно может использоваться как установка по переработке нефтесодержащих отходов. Управление осуществляется из отдельного помещения, в котором устанавливается пульт оператора. Отсюда оператор контролирует процесс и при необходимости регулирует температуру пиролиза.

Какие отходы можно утилизировать с помощью установки

Комплекс по переработке отходов позволяет утилизировать следующие материалы:

- отсортированные производственные и бытовые отходы;

- отходы деятельности предприятий нефтеперерабатывающей промышленности;

- отходы деревообрабатывающих производств;

- автомобильные шины и другие изделия из резины;

- пластики;

- различные виды торфа и сланца;

- иловые отложения, образующиеся в канализационных системах;

- переработанные шпалы;

- птичий помет и подстилочную массу;

- отходы агропромышленного комплекса;

- Tetra Pack.

Такой комплекс по переработке бытовых отходов будет особенно полезен для утилизации органических отходов с фермерских хозяйств, птицефабрик и сельскохозяйственных полей (навоз, шелуха, солома, листья, пищевые отходы).

Преимущества установки по переработке отходов

Оборудование для пиролиза мусора, цена на которое у нас позволяет за небольшие деньги создать полноценный комплекс для переработки предварительно отсортированного мусора (органическую часть), может использоваться как на больших предприятиях, так и в малых цехах. Такие устройства не требуют организации больших полигонов для утилизации, а для установок не нужно строить специальных помещений с какими-то особыми требованиями.

Установка быстрого пиролиза FPP 02 приспособлена для эксплуатации ее на открытых площадках и отлично работает даже при воздействии таких внешних факторов, как перепады температуры или осадки.

Главное преимущество таких устройств для больших предприятий заключается в отсутствии необходимости дополнительных трат на вывоз и утилизацию собственных отходов сторонними организациями. Следовательно, можно сэкономить на дополнительной рабочей силе и транспорте. Одна такая установка окупается в течение не более трех лет использования.

Мы предлагаем пиролизные установки по выгодной цене. Наши специалисты помогут доставить и установить оборудование, после чего его можно эксплуатировать без необходимости совершения каких-либо дополнительных действий. Сервисное обслуживание и ремонт также могут быть оказаны представителями нашей компании. В рамках индивидуального гарантийного сервисного договора мы оказываем услуги постгарантийного сервисного обслуживания.

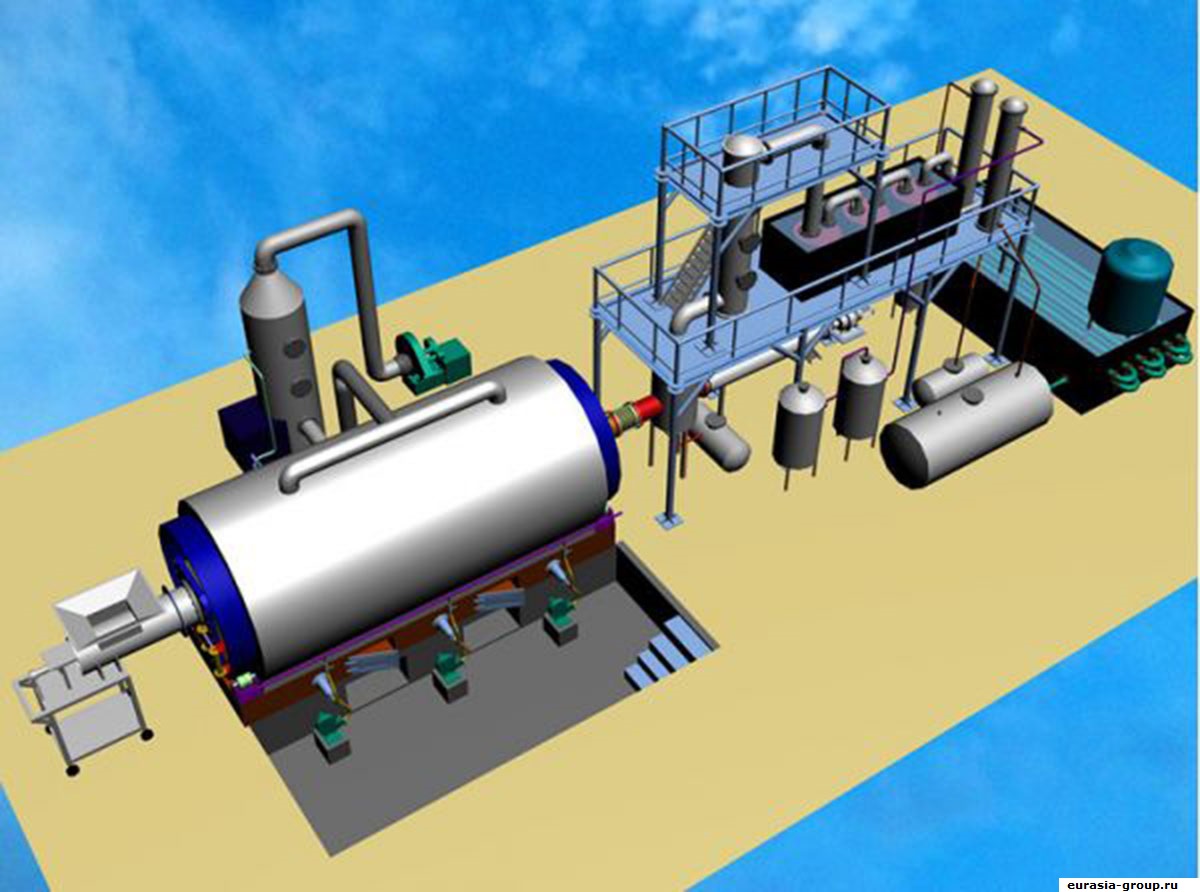

Пиролизная установка

Предлагаем мобильную пиролизную установку для переработки различных видов твердых бытовых отходов в жидкое топливо. Пиролиз эффективный экологически чистый способ переработки отходов, позволяющий получать на выходе полезный продукт: синтетическую нефть, пиролизный газ и полукокс. Применение пиролиза позволяет снизить вредные выбросы в атмосферу в соответствии с законодательством. Отработанные газы из реактора подвергаются комплексной очистке фильтром и выбрасываются в атмосферу. Химический состав газов такой же, как после сжигания котельно-печного топлива.

Жидкое и газообразное топливо, полученное на выходе, пригодно для использования в котельных и ТЭЦ. Жидкое топливо представляет собой синтетическую нефть с средней теплотой сгорания 22-25 Мдж/кг. Синтетическую нефть можно подвергнуть дальнейшей переработке на установках органического синтеза в моторные топлива. Твёрдый остаток, который называется полукокс можно сжигать в печах, а также применять для производства строительных материалов, таких как керамзит, бордюрный камень, тротуарная плитка, серобетон, для производства шин и дорожных работ.

Как работает пиролизная установка

Пиролизная установка изготовлена из нержавеющей жаропрочной стали. Состоит из нескольких блоков: сушильный реактор, пиролизный реактор, реактор охлаждения твердых продуктов пиролиза, реактор охлаждения и конденсации парогазовой смеси углеводородов. Все блоки смонтированы на одной металлической раме. Утилизация отходов производится непрерывным образом, путём их передвижения через рабочее пространство сушильного, пиролизного и охлаждающего реакторов посредством шнековых транспортеров. Привод шнековых транспортёров работает от одного мотор-редуктора посредством зубчатой либо цепной передач. Необходимая температура достигается за счет сжигания пиролизного газа, который нагревает воздух (теплоноситель), перемещающийся внутри сушильного и пиролизного реакторов. Мобильность пиролизной установки осуществляется посредством ее транспортирования на грузовом шасси или прицепе.

Технологический процесс утилизации органических отходов контролируется с помощью электронных датчиков, показания которых выводятся на монитор компьютера. Автоматический процесс управления происходит согласно расписанию основной программы. Электронное устройство и компьютер находятся в комнате оператора. В наборе технологического контроля имеется несколько датчиков: два термо-датчика на поверхности контакта со шнеками и в конце пиролизного реактора, термо-датчик на прохладном конце пиролизного реактора, термо-датчик на горячем конце сушильного реактора, термо-датчик на прохладном конце сушильного реактора, датчик присутствия углеводородов в водяном паре на выходе из сушильного реактора.

Универсальные мобильные пиролизные печи для производства угля и печного топлива

Что еще можно сделать с помощью обычной углевыжигательной печи? Технология известна не одну сотню лет. Оборудование изменилось, но принцип остался прежним – разложение материала под действием температуры без доступа воздуха. В результате из древесины получается уголь. Но не только…

Пиролизные печи – это не только для древесного угля

Пиролиз применим к любым органическим и многим неорганическим соединениям. Насколько рационально использовать пиролизные печи только для производства древесного угля?

Зачем ограничиваться только древесиной, если пиролизом можно перерабатывать множество других отходов? Любой объем мусора будет уменьшен в десятки раз, а получение побочных полезных продуктов будет прятным бонусом.

Маленький завод по утилизации отходов

Универсальные установки Чародейка оснащены системой сбора продуктов пиролиза и сжигания выделяющихся газов. Эти пиролизные печи перерабатывают любые углеродосодержащие отходы – древесину, пластмассу, резину – все, вплоть до ТБО.

При пиролизе древесины в качестве конечных продуктов вы получите древесный уголь и пиролизную жидкость - жижку. При использовании функции пиролиза отходов, содержащих углеводородное сырье, печи Чародейка позволют получить технический углерод и печное топливо. Переключение между режимами работы занимает одну минуту.

Топка дровами больше не обязательна

Технический углерод превосходит по теплотворности уголь и имеет широкое применение в строительстве и химической промышленности. А печное топливо греет лучше мазута и в дальнейшем может быть очищено или разогнано на фракции в ректификационных установках.

Универсальные пиролизные печи Чародейка поддерживают процесс нагрева за счет сжигания пиролизных газов, а старт процесса обеспечивается горелкой на собственном печном топливе.

Пиролизное масло (синтетическая нефть) используется как топливо для промышленных энергоустановок. Пиролизные печи Чародейка оснащаются горелками с распыляющими форсунками. Они работают на собственном печном топливе. Жечь дрова больше не нужно – система сама обеспечит себя топливом с избытком.

Простое управление процессом

Использование распылительной факельной горелки делает процесс пиролиза управляемым. В любой момент можно регулировать подачу тепла в камеру сгорания поднимая или понижая температуру.

Все газы – в топку

В процессе пиролиза из углеродного сырья в первую очередь выделяются газы. Точнее - парогазовая смесь. Именно они образуют языки пламени, когда мы любуемся огнем у костра. Из 1 м3 древесного сырья выделяется 75-90 м3 газов.

Это водород, метан, этан, этилен, бутан, пропан и т.д. Состав парогазовой смеси может быть разным, в зависимости от вида перерабатываемого материала. Полезным для процесса является их способность хорошо гореть.

В печах Чародейка мы используем эти газы для поддержания пиролиза. Неконденсируемые газы и легкие фракции парогазовой смеси дожигаются в топке.

Такой подход дает возможность очистить выбросы в атмосферу и убирает необходимость поддерживать огонь в топке печи сжигая древесину. Пиролиз в таких условиях проходит более мягко, повышается выход и качество готовой продукции.

Мобильность, модульность и автономность

Привязка оборудования к месту или использование специально подготовленных площадок больше не требуется. Расставьте все части оборудования так, как вас устраивает. Объединяйте несколько печей с одним модулем охлаждения.

Используйте одну горелку на несколько пиролизных печей. Можно задействовать тепло от одной работающей установки для обогрева другой.

Для использования функции пиролиза отходов потребуется немного дополнительных ресурсов в виде воды и электроэнергии. Но это не ограничивает свободу перемещения оборудования.

Электричества требуется так мало, что с этим справится небольшой генератор. При работе на печах от 2 до 5 м3 будет вполне достаточно автомобильного аккумулятора. В режиме работы для получения древесного угля пиролизные печи Чародейка абсолютно автономны.

Характеристики универсальной пиролизной печи Чародейка, 2,5

Комплектация универсальных пиролизных печей

- Пиролизная печь

- Охладитель

- Накопитель

- Горелка

- Топливный бак

- Трубопроводы

- Запорная арматура

- Тепловые маты

Ориентировочный выход готовой продукции на пиролизных печах Чародейка

Выход готового продукта зависит от состава сырья, его влажности и ответственности персонала.

Стационарные пиролизные установки для переработки мусора, продукты пиролиза, самодельные агрегаты

Пиролизная установка – это устройство, которое позволяет полностью решить проблему утилизации и переработки твердых бытовых отходов. Достоинством оборудования является экологичность и безопасность применения. В результате непрерывного пиролиза невостребованное сырье преобразовывается в качественные пользующиеся спросом материалы.

Стационарная установка для пиролиза

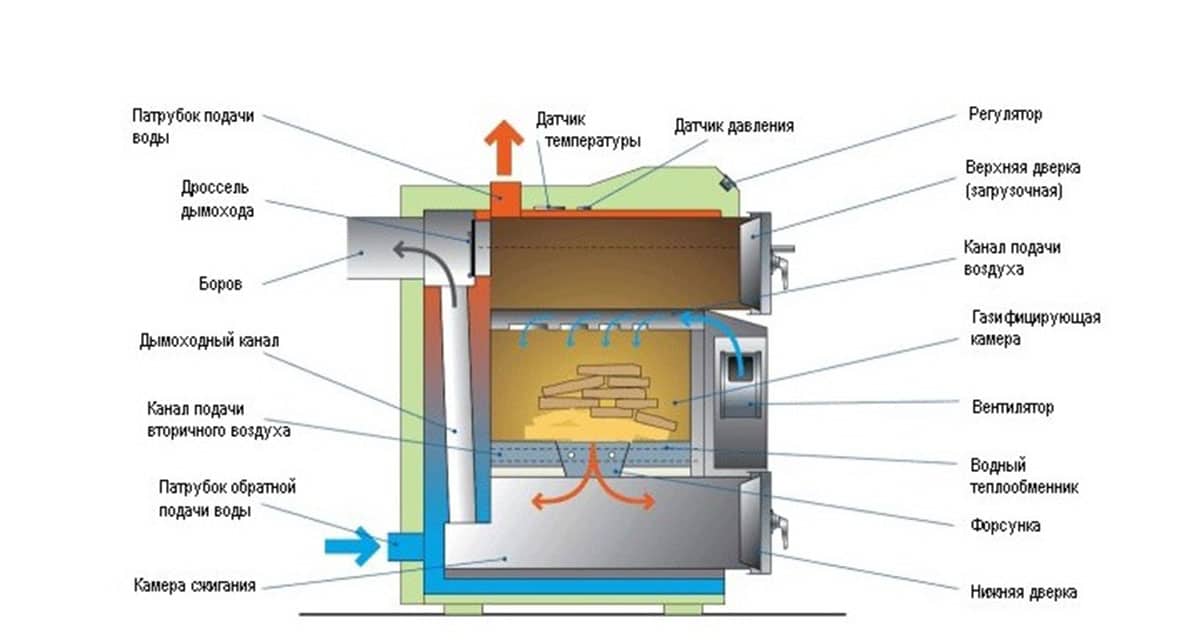

Оборудование пиролизного типа для переработки твердых отходов представляет собой блочную конструкцию с расположенной в центре достаточно объемной камерой. Верхняя часть устройства имеет загрузочные отверстия, через которые поступает сырье, требуемое утилизации.

В систему входят насосы различной мощности. Установка также оснащена:

- конденсаторами

- вентиляторами, над которым закреплены дроссельные заслонки

- отсеками для воды

- реактором

- загрузочным блоком

- модулями выгрузки

- швельшахтами

- газоанализаторами

- подогревающими воздух приспособлениями

- дымососами

Реактор устройства имеет герметичную загрузочную дверку. Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Характеристика

Пиролизные стационарные установки – это оборудование с высокими техническими показателями:

- производительность – более 120 куб. м. в час

- рабочий температурный режим – 230 градусов

- мощность насосов – 4 ватт

- давление в системе – более 40 Па

Оборудование стационарного типа содержит различного диаметра дымоотсосы и защитную систему серии РР20. Затворы в такой конструкции установлены только на центральном участке камеры. Разовая загрузка сырья в таких агрегатах может составлять от 4 до 20 тонн.

Рабочий процесс

С помощью пиролизной установки производится быстрая и полная переработка отходов с целью получения различных материалов высокого качества. Процесс модификации невостребованного сырья выполняется в такой последовательности:

- Твердые бытовые отходы поставляются через загрузочную дверь. После поступления необходимого количества сырья отсек герметично закрывается.

- С помощью дизельной или газовой горелки происходит нагревание реактора до температуры 300- 400 градусов. Тепловой процесс способствует формированию нефтяных фракций. В некоторых моделях может использоваться другой вид топлива – дрова или уголь.

- При поступлении нефтяных газов в сепаратор происходит процесс конденсации тяжелых частиц пиролизного масла. После этого в каталитической колонне осуществляется молекулярное расщепление продукта, что приводит к образованию большого количества легких маслянистых фракций.

- Преобразованные газы поступают в кожухотрубное холодильное отделение, где после охлаждения и конденсации аккумулируются в топливной камере. Все оставшиеся горючие составляющие способствуют дальнейшему пиролизному процессу.

Посредством автоматической системы выгрузки углерод поступает в специальные емкости для хранения. Затем через рабочий дверной проем достается металлоккорд, который во время переработки скручивается в рулон. Такое свойство намного облегчает процесс его удаления.

После извлечения всех продуктов пиролиза можно выполнять загрузку второй порции сырья для переработки.

Какие материалы можно переработать

В пиролизной установке можно произвести полную переработку таких бытовых отходов:

- пластик – мешки, пакеты, сумки

- бумага – макулатура, остатки фабричного производства

- отходы резины – подошва обуви, резинки жевательные

- кабель – телефонный, ПВХ, с резиновым изоляционным покрытием

- шины – мопедов, грузовых машин, велосипедов, изделия с нейлоновым кордом

Пиролизной обработке также могут подвергаться бутылки, пластиковые части автомобиля, старые ковры, металлопластиковые детали, масла после отработки, мазут.

Перед переработкой выполняется сортировка отходов. Отбор сырья выполняется согласно гранулированному составу и виду. Для повышения пиролизного процесса материал сушат и измельчают.

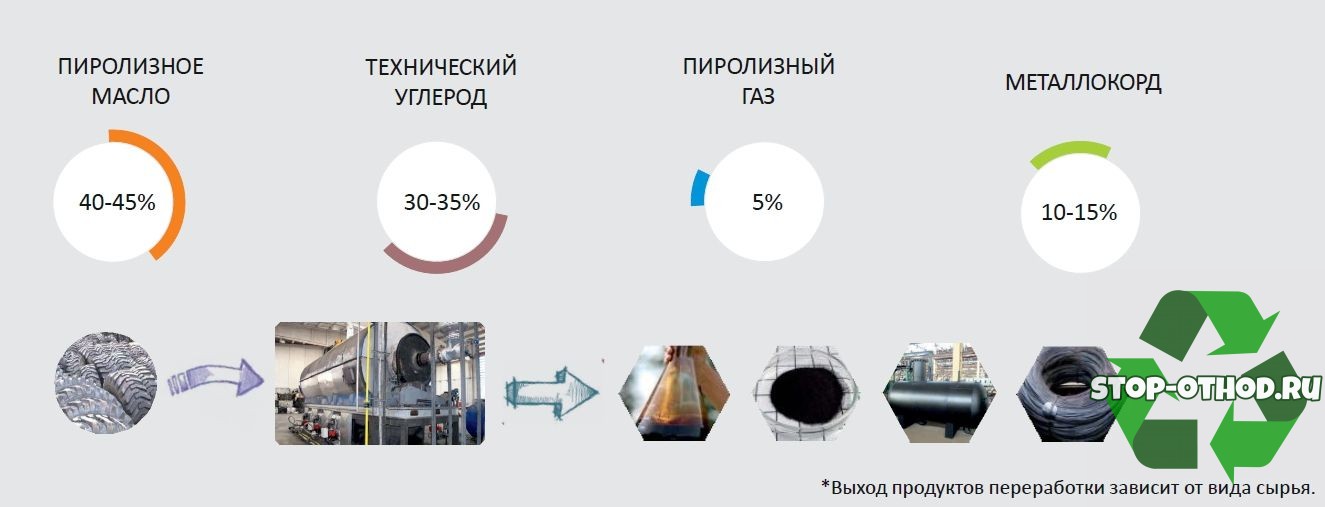

Продукты пиролиза

В результате переработки получаются такие продукты:

- углерод – 30 – 40%

- масло пиролизное – процент зависит от массы загружаемых отходов и в среднем составляет 20 – 65%

- корд металлический – образуется в результате модификации шин и покрышек

- смесь пиролизных горючих газов – 10%

Также в процессе преобразования отходов выделяется небольшое количество воды и пара. Все продукты пиролиза находят свое применение во многих промышленных сферах.

Перемолотый углерод применяют при изготовлении красящих веществ и резины. При этом для переработки используются отходы шин.

Пиролизное масло с помощью дистилляции преобразовывают в бензин или дизельное топливо.

Самодельное оборудование

Сделать своими руками установку для переработки отходов не просто. Для сборки конструкции требуются определенные знания и навыки. Изначально подбирается большого размера камера. Сверху формируется загрузочный проем с дверкой.

Для установки необходимого температурного режима используются дроссельные заслонки. Устанавливаются конденсатор, вентилятор, а затем насос, а под ним швельшахта. Емкости для воды монтируются в нижней части устройства.

Самодельный монтаж пиролизной установки требует точности и соблюдения всех технологических требований. От правильной сборки конструкции зависит не только качество переработки отходов, а и безопасность использования оборудования.

Пиролизные установки – это полностью автоматизированные устройства, обеспечивающие полную утилизацию твердых отходов. Технология термической переработки невостребованного сырья позволяет получить продукты высокого качества, которые успешно применяются в различных промышленных отраслях.

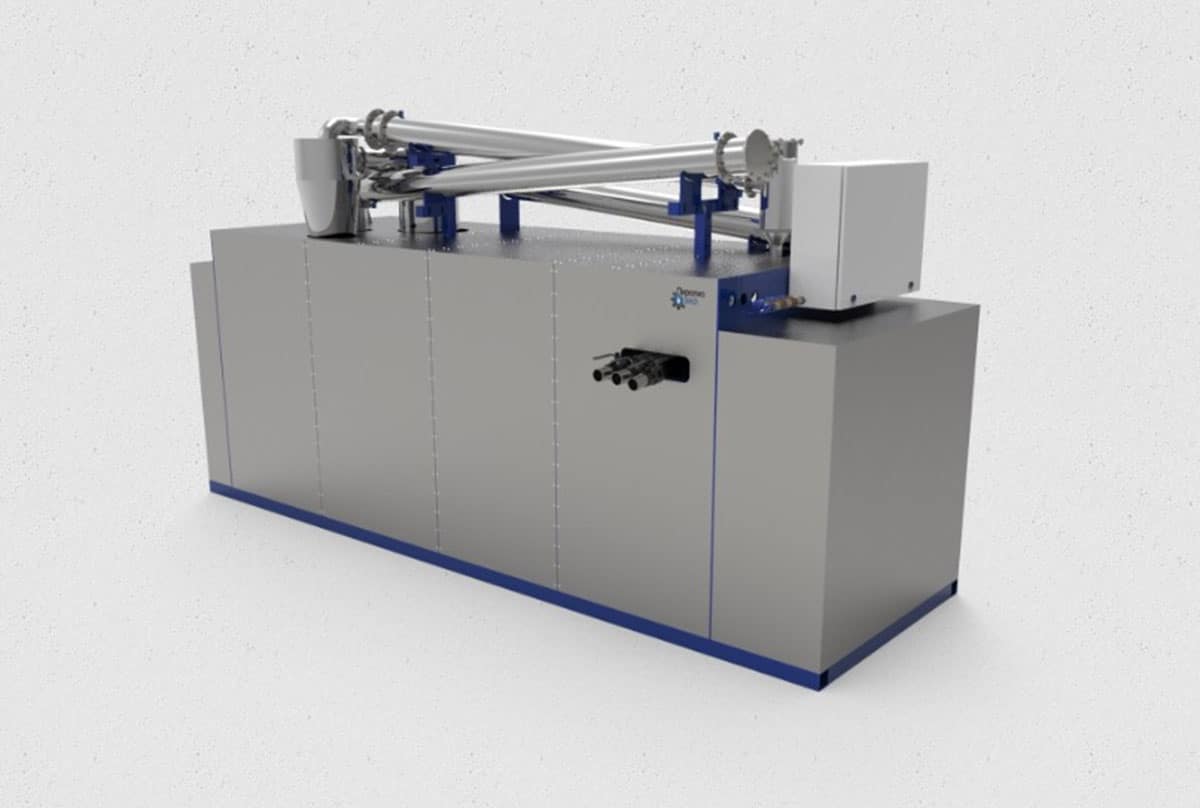

Мобильная пиролизная машина

Мобильная пиролизная машина (МПМ) является инновационной запатентованной разработкой ООО "ПиролизЭко" и предназначена для переработки и утилизации отходов (сырья) методом низкотемпературного быстрого пиролиза.

Модуль МПМ вместе с модулем МС (Мобильной сушилкой) входит в состав Мобильного комплекса по переработке отходов (МКПО).

Основные преимущества Мобильной пиролизной машины

Лучшее соотношение на рынке по характеристикам:

цена / производительность / габариты (мобильность)

Возможность автономной работы без внешних источников энергии.

Получение энергоносителей из отходов.

Универсальное применение одного модуля МПМ для различных видов сырья или отходов

Простота конструкции, высокая ремонтопригодность

и заменяемость узлов и агрегатов

Решение проблем экологии

Экологическая безопасность для людей и окружающей среды

Полный автоматический режим работы, компьютерная система управления.

Высокая рентабельность и быстрая окупаемость

Срок окупаемости МПМ составляет 3-4 месяца

Общая схема процессов в Мобильной пиролизной машине

Одним из способов обеззараживания отходов является их термическое разложение – распад частичек химических соединений на меньшие частицы под воздействием температуры. Вследствие пиролиза получают жидкие и газовые углеводороды (пиролизное топливо и пиролизный газ), в остатке остаются твердые обугленные субстанции (полукокс).

Вес Мобильной пиролизной машины промышленного образца не более 3,5 тонн.

Мобильность мобильной пиролизной машины осуществляется посредством её перевозки практически на любом грузовом транспорте.

Габаритные размеры (ВхШхД: 2250х1400х4400 мм) позволяют легко её перемещать к местам переработки отходов.

Передвижение отходов (сырья) осуществляется перемещающим устройством непрерывного действия.

Мобильная пиролизная машина является отдельной конструкцией. Подача сырья в МПМ может быть организована как ручным способом, так и механизированным способом, посредством шнекового и/или какого-либо другого транспортера. Модульность мобильной пиролизной машины характеризуется тем, что в её составе присутствуют узлы (модули), внутренне связанные между собой, которые можно менять на аналогичные с другими конструктивными характеристиками, что позволяет добиваться разных целей. Отходы (сырьё) для переработки (утилизации) в мобильной модульной шнековой пиролизной машине в случае необходимости должны быть измельчены до фракций определенных размеров и высушены до необходимой влажности.Мобильная пиролизная машина может быть полностью независима от внешних видов топлива и источников энергии. Она может работать на собственном пиролизном топливе или газе, получаемых в процессе переработки отходов на машине.

Производительность (расчетная) одной Мобильной пиролизной машины промышленного образца составляет от 10 до 45 тонн в сутки в зависимости от модели МПМ, вида сырья и его плотности.

При наличии потребности перерабатывать большие объемы рассматриваются варианты с использованием нескольких мобильных пиролизных машин в одном комплексе (модульный принцип).

Технологический процесс может осуществляться как в непрерывном круглосуточном режиме, так и в режиме с остановками процесса переработки, например, при отсутствии сырья (отходов) или по необходимости. Оборудование может эксплуатироваться 350 дней в году.

Для проведения технического обслуживания машина останавливается на 4-6 часов в неделю.

Применение технологии быстрого пиролиза для утилизации бытовых и промышленных отходов

Переработка различных органических отходов человеческой жизнедеятельности методом пиролиза является перспективной сферой, потому что при переработке отходов таким методом количество канцерогенных и загрязняющих факторов, выделяемых в окружающую среду в процессе переработки этих отходов должно быть значительно меньше количества таких же факторов, выделяемых отходами в процессе естественного распада. Кроме того, в результате переработки отходов методом пиролиза получается ценные высоколиквидные продукты— вторичное углеводородное сырье и топливо, значение которых в настоящее время все более возрастает в связи с истощением природных источников такого сырья.

Пиролиз — это термическая деструкция исходного вещества (разрушение нормальной структуры вещества посредством высокой температуры, с ограниченным доступом кислорода).

Быстрый пиролиз (БП) — это пиролиз, при котором подвод тепловой энергии к исходному веществу производится с высокой скоростью и без доступа кислорода (либо воздушной смеси в которой присутствует кислород).

Если медленный пиролиз подобен (условно) процессу доведения воды до состояния закипания, то БП условно подобен процессу попадания капли воды в раскаленное масло («взрывное вскипание»).

Вернуться к содержанию

Отличительными особенностями быстрого пиролиза являются:

способность построения непрерывного замкнутого технологического производственного процесса; минимальное содержание угарного газа, при практическом отсутствии углекислого газа; относительная «чистота» выходных продуктов пиролиза, из-за отсутствия процесса бертинирования («осмоления»); минимальная энергоемкость процесса, по сравнению с другими видами пиролиза; процесс сопровождается выделением тепловой энергии (экзотермические реакции превосходят эндотермические); управляемость температурными режимами процесса, с возможностью (при определенных условиях) построения «управляемого синтеза углеводородов» и т.д.

Вернуться к содержанию

Однако, быстрый пиролиз требует тщательной подготовки исходного сырья:

измельчения до как можно меньшего эквивалентного диаметра частиц исходного вещества; сушку исходного вещества (эндотермия) до как можно меньшей относительной влажности (идеально до 0 %— абсолютно сухое вещество).Если нивелировать эти недостатки (каким либо образом), то себестоимость выходных продуктов БП становится значительно ниже традиционных, полученных из: угля, нефти и природного газа.

Торфяной Энергетической Компанией была разработана и запатентована технология БП торфа. Создана и запущена в опытную эксплуатацию установка быстрого пиролиза торфа (годовой перерабатывающей мощностью до 10 тыс. т исходного торфа.

Вернуться к содержанию

В результате, применения технологии БП к торфу, получены продукты переработки:

Синтетическая нефть (представляющая собой подобие природной нефти) -предназначена либо для дальнейшей переработки на установках органического синтеза в моторные топлива, либо для использования в системах ТЭЦ и котельных, вместо традиционных, полученных из сырой нефти; Твердое углистое вещество (ТУВ)— высокоуглеродистый материал (ВУМ), представляющий собой порошкообразный кокс (полукокс)— предназначен для использования в металлургической, химической, пищевой и шинной отраслях промышленности, в системах ЖКХ и энергетики (как высококалорийное топливо); Синтез-газ (не путать с синтгазом по Фишеру-Тропшу), представляющий собой очищенную и осушенную газовую смесь (метан, пропан, водород и т.д. со следами СО) - предназначен для использования в энергетических системах и системах потребления газа; Тепловая энергия (высвобождаемая в процессе быстрого пиролиза)— предназначена для использования в системах ЖКХ и АПК, а также в целях генерации электроэнергии.При анализах продуктов переработки торфа использовались методы: ядерного магнитного резонанса (ЯМР) и газово-жидкостной хроматографии.

НИОКР (научно-исследовательские и опытно-конструкторские работы) позволили масштабировать производственные мощности комплексов от единиц тыс. т исходного вещества до сотен тыс. т.

Вернуться к содержанию

Табл. 1. «Выход продуктов переработки исходного сланца массой 1т.»

Продукт переработки

Выход продуктов переработки исходя, из температурного режима работы реактора

570°С

750°С

870°С

жидкая фракция (общая сумма), кг

тепловая мощность, Гкал

Вернуться к содержанию

Табл. 2. «Выход продуктов переработки исходного бурого угля массой 1т.»

Продукт переработки

Выход продуктов переработки, исходя из температурного режима работы реактора

620°С

780°С

930°С

жидкая фракция (общая сумма), кг

тепловая мощность, Гкал

Вернуться к содержанию

Табл. 3. «Выход продуктов переработки исходного каменного угля массой 1т.»

Продукт переработки

Выход продуктов переработки, исходя из температурного режима работы реактора

690°С

800°С

950°С

жидкая фракция (общая сумма), кг

тепловая мощность, Гкал

Опытная эксплуатация 001 показала, что технология вполне применима для переработки других исходных веществ: древесных отходов, угольных шламов, отходов АПК (включая отходы КРС, свиноводства и птицеводства), некоторых видов бытовых отходов, а также различных иловых отложений. В таблицах 4. и 5. представлены фактические данные по выходам продуктов переработки некоторых из них.

Вернуться к содержанию

Усредненная себестоимость продуктов БП торфа составила для: России

синтетической нефти— до 18,0 $ США за 1 т; синтез-газа— до 15,0 $ США за 1000 куб. м; высокоуглеродистого материала (ВУМ)— до 20,0 $ США за 1 т; эквивалентной тепловой энергии— до 2,0 $ США за 1 Гкал.Причем, по своим энергетическим характеристикам (средней теплоте сгорания) выходные продукты БП торфа не уступают традиционным энергетическим ресурсам (нефти, природному газу и углям).

В процессе НИОКР были исследованы все твердые горючие ископаемые (ТГИ): сланцы, бурые и каменные угли. Ниже, в таблицах 1. -3. представлены выхода продуктов переработки исходных веществ методом БП.

Вернуться к содержанию

Табл. 4. «Выход продуктов переработки исходных древесных отходов массой 1т.»

Продукт переработки

Выход продуктов переработки исходя из температурного режима работы реактора

520°С

700°С

830°С

жидкая фракция (общая сумма), кг

тепловая мощность, Гкал

Вернуться к содержанию

Табл. 5. «Выход продуктов переработки исходного угольного шлама массой 1т.»

Продукт переработки

Выход продуктов переработки исходя из температурного режима работы реактора

650°С

800°С

950°С

жидкая фракция (общая сумма), кг

тепловая мощность, Гкал

Для практической реализации технологии быстрого пиролиза к промышленным и бытовым отходам, особенно в части касающейся отходов КРС, свиноводства и птицеводства, необходима предварительная подготовка исходного материала, которая заключается (на примере птичьего помета) в смешивании, в определенной пропорции, помета и древесных опилок (торфа и т.п., что практически сегодня осуществляется непосредственно на фермах). На -001 были проведены технологические прогоны (испытания) древесных опилок как лиственных и хвойных пород по отдельности, так и смешанных пород древесины (включая санитарные древесные отходы— поваленные деревья, отходы городской и парковой санитарной порубки и т.п.). Оказалось, что при всех прочих одинаковых условий, конечные продукты переработки древесных опилок, в пересчете на выходную эквивалентную тепловую энергию, по себестоимости на 30% ниже, чем у торфа. Нет сомнений в реализации проектов переработки угольного шлама методом быстрого пиролиза, с целью получения энергетических ресурсов. Такая уверенность базируется на результатах опытных технологических прогонах угольного шлама, доставленного с одного из обогатительных комбинатов РФ.

Касаясь отходов АПК, можно сказать, что никаких принципиальных проблем, применения технологии быстрого пиролиза, для переработки отходов растениеводства (соломы, жмыха и т.п.), с целью построения экономически эффективных комплексов, для выработки альтернативных энергетических ресурсов, мы не видим.

Принцип работы пиролизной печи — как пользоваться установкой

Количество бытовых и промышленных отходов на планете неуклонно растет. До 75% из них – органические вещества. Для эффективной утилизации органического сырья используется пиролиз. Этот процесс более безопасный, по сравнению со сжиганием мусора. Пиролизная технология в области переработки ТБО перспективна. В результате образуются вторичные материалы, подлежащие дальнейшему применению в быту или на производстве.

Что такое пиролиз

Пиролиз – процесс высокотемпературного разложения органических материалов и неорганики в условиях отсутствия кислорода. Метод переработки – малоотходный или вовсе безотходный. Позволяет сформировать циклическую технологию утилизации.

Во время пиролиза обрабатываемые материалы не сгорают полностью. Они расщепляются на твердые остатки с выделением пиролизных газов. После полной переработки на выходе будут новые продукты. Их состав, консистенция и характер зависят от использующегося метода и вида сырья.

Принцип работы пиролизной печи

Печь для пиролиза состоит из корпуса. Внутри установлена встроенная топка. В нее закладывается древесина или иное сырье для переработки. Когда отсек топки закрыт, воздух внутрь не поступает. Элементы конструкции герметичны – дверь печи закрывается вплотную. В установке работает вентилирующая система для приточно-вытяжных функций.

В условиях пиролиза топливо сгорает медленно. После закладки сырья в отсек оно поджигается. Понадобится время, чтобы разгорелся материал. Затем доступ кислорода перекрывается. Из-за нехватки воздуха горение замедляется, а дрова обугливаются.

В процессе выделяется мощная тепловая энергия. Эффект обусловлен тем, что при низкой концентрации кислорода материал горит медленно. Результатом процесса становится кокс, зола и газ. Горячий газ внутри котла взаимодействует с воздухом и горит при высокой температуре. Эта реакция сопровождается выделением тепла.

Пиролизная установка работает в два этапа:

- Вначале сгорает материал, отправленный в отсек. На этом этапе доступ кислорода заблокирован. Выделяется горючая газовая смесь.

- На второй стадии сгорает смесь выделенного газа с воздухом.

Двухэтапный принцип действия применяют в самодельных пиролизных печах с дожигом газов:

- «Буржуйках»;

- Дровяных печах;

- Генераторах твердотопливного типа.

Отработанные материалы выгружает вращающаяся реторта. Это изделие круглой формы, опускающееся на опору печи.

Виды пиролиза

От состава перерабатываемого сырья и планируемого конечного продукта зависит выбор вида пиролиза.

Сухой и окислительный способ

С учетом температуры, при которой протекает процесс, выделяют окислительный и сухой виды пиролиза.

При окислительной реакции в установке термически разлагаются производственные отходы. Они сжигаются частично или напрямую контактируют с продуктами топливного сгорания. Метод оптимален для обезвреживания сырья, непригодного для газификации или горения:

- Пастообразное сырье;

- Отходы с высокой вязкостью;

- Осадки с процентом влажности;

- Золистые отходы и шламы;

- Загрязненная земля;

- Пылящее сырье;

- Отходы с содержанием металлов и их соединений;

- Кабели;

- Старые баллоны;

- Отработанные покрышки автомобилей.

Окислительный пиролизный метод подходит для утилизации твердых отходов производственных процессов и сточных вод.

Сухой пиролиз – способ термообработки сырья с активным его обезвреживанием. Топливом служит химическое вещество. Метод применяется для создания безотходных технологических циклов.

Низко-, средне- и высокотемпературный виды

Низкотемпературный процесс протекает при отметке 450-550 градусов. Характеристики способа:

- Увеличенный выход жидкого продукта и полукокса;

- Уменьшенный выход горючего газа с повышенной теплотой сгорания;

- Подходит для получения жидкого горючего (смолы);

- Используется при обработке каучуковых отходов для получения мономеров;

- Полукокс служит бытовым горючим материалом.

Среднетемпературный способ коксования протекает при показателе до 800 градусов. Сопровождается выделением повышенного объема газа со сниженной температурой сгорания. Уменьшается и объем остаточных продуктов: кокса и жидкости.

Высокотемпературный вид – коксование в диапазоне температур 900-1050 градусов. Выход твердых и жидких остатков минимизирован. Выработка газа увеличена до предела с уменьшенной теплотой сжигания. Итог: снижение концентрации смолы, получение топлива, пригодного для транспортировок.

Быстрый и медленный пиролиз

Быстрый способ – высокотемпературное разложение материала без участия кислорода со скоростью нагрева тысячи градусов в секунду. Его сравнивают со «взрывным вскипанием». Разрушение веществ происходит на молекулярном уровне.

Медленный пиролиз – длительное разложение материала под действием температуры со скоростью нагрева градусы в минуту (час).

Самостоятельное изготовление печи

Бытовая печь, работающая по принципу пиролиза, подойдет для:

- Дачи;

- Дома;

- Походных условий;

- Бани;

- Гаража;

- Других жилых построек.

Занимаясь изготовлением пиролизной печи своими руками, важно рассчитать пропорцию газа с кислородом, размеры конструкции и требуемую мощность.

Какие инструменты и материалы понадобятся

Для монтажа бытовой пиролизной печи понадобится следующий перечень материалов и инструментов:

- Аппарат для сваривания деталей;

- Электродрель;

- Болгарка;

- Электроды;

- Отрезной круг 240 мм;

- Шлифовальный круг 135 мм;

- Листы металла толщиной 4 мм;

- Трубы отличающихся диаметров;

- Трубы профилированные;

- Датчик температур;

- Вентилятор.

После строительства конечный этап отделки – обкладка печи кирпичом или внутренняя футеровка, чтобы создать эффект «термоса». Кирпичная кладка выполняется после монтажа установки.

Пиролизная печь имеет 2 камеры сгорания. Одно отделение перерабатывает твердые материалы, а второе – смешивает продукты обработки с воздухом. Если первое отделение расположено вверху, между отсеками устанавливается колосниковая решетка. В металлической печи роль перегородок играют полые пластины.

Внимание! Вентилятор необходим в печах, где камера для горючих газов находится в нижней части. Принудительная тяга перемещает вещества в отсек, где происходит дожиг. Такие конструкции имеют дымососы.Чертеж для изготовления

На чертеже будет видна форма корпуса, размеры, способ расположения камер. Затем нужно рассчитать мощность для обогрева помещений. На схеме устройства отражены такие элементы:

- Металлическая бочка – емкость для сгорания материала (главная камера);

- Отверстие для подвода кислорода;

- Трубы для отвода дыма;

- Трубы для контура, по которому циркулирует вода;

- Камера дожига;

- Вентиляционная система;

- Регуляторы.

Начертить схему будущей печи можно своими руками с учетом конструктивных особенностей. Основой послужит готовый чертеж соответствующего варианта буржуйки.

Рис. 1 Схема монтажа бытовой установки

По чертежам можно собрать печь прямо на месте ее применения. Когда будет готово основание, устанавливаются стенки внутри и отсек для золы. Сварочным аппаратом собираются составные части, затем – теплообменник, колосники и камеры печи. Между стенками засыпают песок, который предупредит перегревание установки во время эксплуатации. В конце устанавливаются дверцы и заслонки, выполняется подключение к контурам водного теплообменника.

Что можно переработать пиролизом

От назначения пиролизной установки зависит выбор сырья. Если это утилизационная печь, она перерабатывает отходы:

- Пластмассовые и полимерные материалы;

- Кабели;

- Скрап автомобилей;

- Покрышки;

- Шламы нефтедобывающей промышленности;

- Побочные продукты бурения;

- Землю, загрязненную мазутом и смолистыми веществами;

- Отработанное масло.

При применении пиролиза для получения газа, обогащенного углеводородами, установки перерабатывают:

- Древесину;

- Древесный уголь;

- Нефтепродукты;

- Другие виды твердого топлива.

Продукты переработки мусора

Продукты переработки отходов отличаются в зависимости от использованного для пиролиза сырья. Если в печь загрузить древесину при нагреве до 400 градусов, можно получить:

- Кетоновые вещества,

- Альдегиды,

- Деготь в смеси с древесным уксусом.

Если пиролизу подвержен полиэтилен, на выходе будет:

- Смесь из предельных и непредельных углеводородов;

- Газы;

- Жидкая составляющая;

- Парафин;

- Этилен.

При переработке пластика результатом пиролиза могут стать:

- Воск;

- Масла;

- Бензин;

- Твердое горючее;

- Бензин;

- Газ.

Результатом обработки отходов органического типа становится одновременно два вида продуктов: жидкая составляющая и кокс. В жидком виде можно получить пиролизный газ (органическое топливо) и смолы. При фильтрации и осаждении газообразной части вырабатываются углеводороды. Дополнительно производители занимаются получением ароматических соединений путем пиролиза.

Читайте также: