Структура керамического кирпича представляет собой фазную систему

Обновлено: 17.05.2024

Из чего и как делают кирпич?

Существует масса преимуществ, делающих кирпич одним из самых востребованных строительных материалов. Помимо стандартных размеров и простой формы, этот искусственный камень может похвастать прочностью, долговечностью и красотой, из-за чего он применяется очень давно и почти повсеместно.

Заслуживают внимания и технологии, с помощью которых делают кирпич – как совокупности процессов, позволяющие получить материал со всеми нужными заказчику характеристиками.

Состав в зависимости от вида

Среди всех разновидностей кирпича наибольшей популярностью пользуются две – керамическая и силикатная, также именуемые красной и белой соответственно.

Они отличаются следующими особенностями.

- Главным компонентом керамического кирпича, производимого посредством обжига, является глина. Такой материал имеет эстетичный внешний вид, гасит шумы и отлично хранит тепло в помещении.

- Состав силикатного кирпича, изготавливаемого под действием высокого давления и пара, предусматривает наличие песка и извести. Соблюдение технологии позволяет получить прочные и недорогие изделия, стойко переносящие перепады температуры и влажности.

Также необходимо выделить огнеупорный кирпич, изготавливаемый из шамота с добавлением кокса или графита – компонентов, значительно повышающих его прочность.

Ещё одна актуальная разновидность – облицовочная, производство которой предполагает использование цемента, известняка и пигментного ингредиента. Такой кирпич, изготавливаемый по технологии прессования, обладает не только эстетичным внешним видом, но и впечатляющим эксплуатационным ресурсом.

Учитывая наибольшую значимость красной и белой разновидностей, их стоит рассмотреть более подробно – что и будет сделано далее.

Керамический

Основным ингредиентом данного вида кирпича является обыкновенная глина. Она представляет собой минеральную массу, которая:

- становится пластичной при добавлении в неё воды;

- хранит форму в процессе сушки;

- твердеет в результате обжига, обретая сопоставимую с натуральным камнем прочность.

Отдельного внимания заслуживает происхождение используемой глины. В зависимости от глубины залегания, она может иметь различные свойства – как подходящие для производства кирпича, так и не соответствующие установленным требованиям.

Если же выделить компонент, который чаще всего формирует основу глины, то это каолинит – один из водных силикатов алюминия. Также в состав применяемого сырья могут входить монтмориллонит, иллит, кварц и другие второстепенные ингредиенты.

Помимо глины, керамический кирпич состоит из других компонентов, представляющих собой добавки. Их применяют для придания тех или иных свойств изготавливаемой продукции, а основными среди них являются следующие.

- Отощающие – зола, песок, шлак. Способствуют лучшему формированию массы и меньшей усадке.

- Выгорающие – опилки, порошкообразный уголь или торф. Увеличивают пористость материала, что закономерно снижает его плотность.

- Окрашивающие – как правило, металлические окислы. Придают изделиям необходимый цвет или оттенок.

Кроме того, стоит упомянуть о железосодержащих рудах и песчанике, использование которых позволяет эффективно регулировать температуру обжига.

акже могут применяться пластификаторы – добавки, минимизирующие вероятность растрескивания керамического материала. Конкретное количество каждого из перечисленных ингредиентов определяется требованиями заказчика и/или политикой производителя.

Силикатный

Производство белого кирпича предусматривает использование трёх обязательных составляющих, перечень которых выглядит следующим образом.

- Песок. Может иметь как натуральное, так и искусственное происхождение. Желательно, чтобы используемые зёрна были однородными и имели размер от 0.1 до 5 мм. Не меньшее значение имеют особенности поверхности песчинок (при наличии острых углов они обеспечивают лучшее сцепление). Обязательным условием является предварительная очистка материала от посторонних включений.

Рекомендуемая доля песка в составе силикатного кирпича – от 85 до 90%.

- Известь. Для получения данного компонента используют сырьё, которое отличается повышенным содержанием карбоната кальция (90% и более) – прежде всего, известняк и мел. Перед обжигом при температуре около 1150°С подготовленную породу дробят до размеров, не превышающих 10 см. По завершении перечисленных процедур известь вводят в состав силикатного кирпича (оптимальное значение – 7%).

- Вода. Этот ингредиент нужен для решения двух основных задач – гашения извести и придания пластичности формируемой массе. Применяется на всех этапах изготовления силикатного кирпича.

Нередко производство описываемых изделий предусматривает использование дополнительных составляющих, необходимых для придания продукции желаемых характеристик.

- Химические соединения. В качестве примера можно привести диоксид титана, благодаря которому силикатные кирпичи остаются белыми максимально долго.

- Компоненты, повышающие морозостойкость. Чаще всего для решения данной задачи используют продукты промышленной переработки, позволяющие уменьшить теплопроводность материала на 10-12%.

- Красители. Применяются в ситуациях, когда производителю нужно придать изделиям конкретный оттенок или тон.

Заслуживает упоминания и керамзитовый песок – добавка, способная одновременно решить сразу две задачи. Помимо заметного увеличения тепловой эффективности силикатных изделий, она придаёт им красивый кофейный цвет, благодаря которому они выглядят более солидно.

Технология производства

В зависимости от разновидности изготавливаемых кирпичей, их производство имеет свои особенности. Это объясняется спецификой используемых ингредиентов, требующей применения различных технологических процессов.

Красный

Существует два основных метода производства керамических кирпичей – полусухое формование и пластический. Последний, являющийся более популярным, предполагает пошаговое решение следующих задач.

- Подготовка главного компонента – глины. Допускается включение в состав смеси добавок – не более 1/3 от общего её количества. При этом фракция основного ингредиента не должна превышать 1.2 мм.

- Перемещение подготовленной массы для дальнейшей формовки.

- Разделение общего массива на типоразмеры.

- Сушка керамических кирпичей.

- Перфорация изделий (актуальна в ситуациях, когда продукцию нужно сделать пустотелой).

- Обжиг. Этот вид обработки предусматривает плавное изменение температуры в печи (сначала в сторону повышения, а потом – наоборот). Следование данному правилу позволяет избежать появления трещин на кирпичах из-за резких температурных перепадов.

Что касается производства керамических кирпичей методом полусухого формования, то оно подразумевает следующий порядок действий:

- подготовка сырья и его измельчение;

- сушка и повторное дробление;

- незначительное увлажнение при помощи пара;

- повторная сушка;

- удаление последних следов влаги из керамических изделий.

Резонно упомянуть и о производстве красного кирпича в домашних условиях: подобным образом вполне реально изготовить полнотелую «сырую» разновидность данного материала.

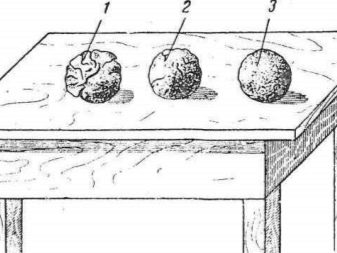

Для решения такой задачи необходимо:

- сделать шарик из однородного куска глины, предварительно смоченного водой;

- тщательно осмотреть образец по истечении 4 суток – на предмет наличия неравномерной усадки и трещин;

- при условии отсутствия видимых дефектов шарик нужно уронить на землю;

- если образец не пройдёт проверку на прочность, его состав необходимо усилить соответствующими добавками.

По завершении всех подготовительных процедур смесь нужно распределить по формам, выполненным из дерева. Готовые керамические изделия останется досушить в тени, после чего их можно использовать для возведения лёгких одноэтажных строений.

Чтобы сделать поверхности более долговечными, желательно покрыть их краской или качественным цементным раствором.

Белый

Одной из главных особенностей изготовления силикатных кирпичей является сложность, не позволяющая решить данную задачу в домашних условиях. В частности, это объясняется внушительным перечнем необходимого оборудования – транспортёров и конвейеров, дробилок и дозаторов, смесителей и автоклавов, кранов и погрузчиков.

Основных методик производства рассматриваемых изделий две – барабанная и силосная.

Технология изготовления силикатного кирпича предусматривает следующие этапы:

- проверка и подготовка главных составляющих – песка и извести (первый отделяют от крупных включений, а вторую – измельчают);

- смешивание компонентов с последующим отстаиванием в бункере;

- помол смеси и добавление в неё воды;

- гашение извести, осуществляемое в барабане или силосе (определяется выбранным способом производства);

- удаление влаги из песка;

- формовка при помощи пресса;

- обработка паром в автоклаве (рекомендуемая температура – 180-190°С, давление – 10 атмосфер).

На заключительном этапе температуру и давление постепенно снижают. По завершении всех предусмотренных технологией процедур готовые силикатные кирпичи упаковывают и отправляют заказчику.

Типы обжига

Отдельного рассмотрения заслуживает процесс тепловой обработки керамических кирпичей, именуемый обжигом. Он представляет собой финальную стадию производства этих изделий и предусматривает наличие 3 этапов – прогревания, собственно обжига и охлаждения.

- Кирпичи разогревают до 120°С, чтобы удалить из них остатки воды.

- Для устранения включений органического происхождения и последних следов влаги температуру повышают до 600°С, а потом – до 950°С, что придаёт изделиям дополнительную прочность.

- По завершении закаливания кирпичи охлаждают, постепенно снижая температуру.

При условии соблюдения технологии будет получено изделие с равномерной структурой и оранжево-красным оттенком.

Также хотелось бы упомянуть о двух типах устройств, используемых для решения описанной выше задачи.

- Туннельный. Представляет собой длинную герметичную печь, состоящую из 3 камер, внутри которой проложены рельсы для транспортировки керамических кирпичей. В первой камере происходит сушка изделий, во второй – обжиг с применением горелок, а в третьей – охлаждение.

- Кольцевой. Конструкция данной печи предполагает наличие большого количества отдельных секций, имеющих собственный источник тепла и размещённых в форме кольца. Её особенность в том, что кирпичи проходят все стадии обжига, не покидая пределов одной камеры. Так, соседний отсек обеспечивает первоначальный нагрев, прокаливание осуществляется благодаря собственному тепловому источнику, а остывание изделия происходит под влиянием следующей секции.

Таким образом, знание технологии производства кирпича позволяет получить крепкий, эстетичный и устойчивый к износу материал из хрупкого и податливого сырья, изначально не представляющего ценности для строителя.

О тонкостях современного производства кирпича подробно рассказывается в видео ниже.

Производство строительной керамики

Технологические процессы производства керамики можно подразделить на следующие операции: добыча сырья, подготовка сырья, приготовление формовочной смеси (шихты), формование сырца, сушка и отделка сырца, обжиг, декоративная обработка поверхности.

Добыча сырья производится открытым способом в карьерах. Горную породу разрабатывают скребками, скреперами, бульдозерами, одноковшовыми и многоковшовыми экскаваторами. Сравнительно редко применяется взрывной и гидромеханический способы добычи. От карьера к месту использования глину подают транспортерами рельсовым и безрельсовым транспортом (автосамосвалы).

Глину следует хранить на закрытых утепленных складах, не допуская замерзания в зимнее время.

Подготовка сырья, приготовление формовочной смеси и формование сырца осуществляется на предприятиях по производству керамики.

В зависимости от состава и свойств сырья, типа выпускаемой продукции производство строительной керамики осуществляется тремя основными способами: пластическим, полусухим и шликерным (способ литья).

Способ пластического формования (формование пластичных сырьевых шихт) предусматривает приготовление однородной пластичной формовочной смеси, влажность которой изменяется в пределах15-25 %. Глина со склада и добавки дозируются и измельчаются на валках. Смешивание глины с добавками и увлажнение водяным паром осуществляются в лопастных смесителях. Окончательное разрушение структуры глин и перемешивание компонентов производятся на дырчатых вальцах или бегунах мокрого помола. Формование изделий осуществляется при помощи шнекового (ленточного) пресса (рис. 3.2).

9 МПа и штамп опускается вниз, для того чтобы облегчить удаление воздуха; окончательное прессование производится под давлением 30 МПа. Преимуществами полусухого способа являются исключение длительной и энергоемкой операции сушки сырца, уменьшение воздушной усадки и вероятности образования трещин.

Способом полусухого прессования получают кирпич, керамические камни, облицовочные плиты.

Шликерный способ (литье) формования основан на способности пористых гипсовых форм впитывать воду. Изделия формуют из суспензии сырьевых компонентов, содержащей 30-50 % воды (шликер).

Отдозированные сырьевые компоненты подают в шаровую мельницу, где производится их мокрый помол и смешивание. Приготовленный шликер процеживают через сито для удаления грубых частиц. Далее возможны два варианта формования:

1. Шликер высушивают в башенных распылительных сушилках (БРС), влажность порошка после сушки - 7-9 %. Из пресс-порошка изделия формуют полусухим способом (облицовочные плитки).

2. Изделия сложной формы производят из шликера в предварительно изготовленных по моделям гипсовых формах.

Применяют три различных способа литья - сливной, наливной и комбинированный.

При сливном способе шликер заливают в гипсовую форму; вследствие поглощения воды формой вязкость слоя, примыкающего к форме, повышается. Когда толщина этого слоя достигнет требуемой величины, избыток шликера сливают, сырец выдерживают в форме и извлекают из нее.

При наливном способе шликер наливают в зазор между разъемными стенками формы, при этом продолжительность выдержки в форме сокращается, так как вода поглощается также и внутренней стенкой формы.

Шликерным способом получают тонкостенные изделия сложной формы - санитарно-строительный фаянс, химическую посуду, фарфор.

При формовании изделий пластическим и шликерным способами сырец необходимо высушить перед обжигом.

Сушка сырца. Удаление влаги из сырца осуществляется как в естественных, так и в искусственных условиях. Предварительная сушка позволяет повысить производительность обжиговых печей.

Естественная сушка производится в сушительных сараях под навесами, она не требует затрат топлива. Недостатками естественной сушки являются высокие трудоемкость и продолжительность (до 30 сут.), последняя зависит от климата.

Искусственная сушка предполагает использование теплоносителя -нагретого воздуха, в том числе воздуха, отобранного из зоны охлаждения обжиговых печей. Применяются камерные и тоннельные сушилки. Камерные сушилки периодического действия загружаются сырцом и производится подача нагретого воздуха. Температура и влажность теплоносителя непрерывно изменяются, обеспечивая сушку по заданному режиму.

В сушилках непрерывного действия - конвейерных и тоннельных -сырец на вагонетках (или на конвейере) непрерывно и с фиксированной скоростью перемещается (рис. 3.4), при этом относительная влажность теплоносителя постепенно понижается, а его температура растет, обеспечивая высокую скорость сушки. Изменение парам теплоносителя обеспечивают его постоянной принудительной циркуляцией (отбором и подачей).

В современных сушилках нагревание сырца может производиться без участия газовой среды инфракрасными излучателями, электромагнитным полем сверхвысокой частоты, что позволяет обеспечить равномерное нагревание, ускорение процессов сушки и повышение качества керамики.

Обжиг сырца. Обжиг - процесс высокотемпературной обработки сырца с целью его превращения в керамику с повышением стойкости против механических и физико-химических воздействий.

Обжиг производится в печах периодического (камерных) и непрерывного (кольцевых, тоннельных и щелевых) действия. В печах сжигается твердое (каменный уголь), жидкое (мазут) или газообразное (природный газ) топливо.

Кольцевые печи имеют обжигательный канал в форме эллипса, который последовательно загружается сырцом. Сырец остается неподвижным, а зоны обжига непрерывно перемещаются по каналу, обеспечивая последовательно подогрев, обжиг и охлаждение. Перемещение зон обжига достигается изменением места подачи топлива в печь (измельченного каменного угля). Топливо подается через трубки, расположенные в своде печи.

Недостатками кольцевых печей являются высокие трудозатраты (садка сырца и выгрузка изделий в печи) и относительно менее равномерный обжиг.

Тоннельные печи имеют прямолинейный канал, который заполняется вагонетками с уложенным на них сырцом (рис. 3.5). Загрузка сырца на вагонетки и выгрузка готовой продукции производятся вне печи. Вагонетки с сырцом перемещаются по тоннелю, теплоноситель движется во встречном направлении (противоток). По длине печь можно условно разделить на четыре зоны:

1. Досушки - в конце зоны температура сырца повышается до (100-200) °С.

2. Подогрева - температура повышается до 800 °C.

3. Обжига (взвар) - температура (800-1000) °C для грубой керамики.

4. Охлаждения - температура понижается от 1000 до 50 °С.

В средней части печи расположены газовые горелки, природный газ сжигается, подогретый воздух поступает в зону обжига из зоны охлаждения. Продолжительность обжига зависит от типа изделий и достигает 36 ч (производство кирпича).

Щелевые печи - сырец устанавливается в один ряд по высоте и перемещается по обжиговому каналу печи на роликовом или сетчатом конвейере, что обусловливает равномерный обжиг и сокращает его продолжительность. При соблюдении заданного режима обжига обеспечивается необходимый фазовый состав и спекание шихты. Содержание жидкой фазы при спекании может достигать 40-50 %.

Процессы обжига определяют физические свойства керамики. Например, изменяя температуру и продолжительность обжига, можно получить как пористую, так и плотную керамику.

Материалы и способы декоративной обработки поверхности керамики. При производстве керамики применяются различные способы декорирования поверхности изделия - глазурование, ангобирование, окрашивание керамическими красками и природными минеральными красителями, шелкография, декалькомания, двухслойное формование, офактуривание поверхности.

Глазури и глазурование - покрытие поверхности изделия тонким слоем (толщиной 0,1-0,3 мм) бесцветного или окрашенного стекла, которое закрепляется на поверхности обжигом. Глазурный состав должен отвечать двум основным требованиям:

- температура плавления глазури и требуемая температура спекания сырьевой смеси должны совпадать;

- коэффициенты линейного температурного расширения (КЛТР) глазури и основы не должны сильно различаться.

Для приготовления глазурей используются глина, кварц, полевой шпат, мел, мрамор, доломит, нефелиновый сиенит, туф, перлит, а также керамические оксидные пигменты - оксиды цинка, меди, железа, кобальта, никеля, диоксид титана и др.

По способу приготовления глазури подразделяют на сырые и фриттованные. Сырые глазури получают помолом и смешиванием компонентов, фриттованные - сплавлением шихты с последующим помолом. По блеску различают глазури глянцевые и матовые.

Глазурные покрытия наносятся окунанием в суспензию, поливкой, пульверизацией, кистью и припудриванием. При обжиге глазурная суспензия расплавляется, растекается, закрепляется на поверхности керамики. Назначение глазури - декорирование керамики, повышение ее прочности, химической стойкости. Глазурованная керамика - водонепроницаема.

Ангобирование - покрытие поверхности сырца легкоплавкой смесью, закрепляемой последующим обжигом. В отличие от глазури ангоб при обжиге не образует расплава и поверхность получается матовой. Ангоб состоит из глины и различных добавок, в том числе керамических пигментов. Ангобы наносятся на поверхность сырца так же как и глазури. Ангобирование применяется в производстве лицевого кирпича и облицовочных плиток.

Окрашивание керамическими красками - создание на поверхности керамики рисунка. Применяется надглазурная и подглазурная окраска. Подглазурные краски наносят на поверхность перед глазурованием и закрепляют на поверхности вместе с глазурью путем обжига. Надглазурные краски наносятся на глазурь и закрепляются дополнительным (муфельным) обжигом.

Шелкография - нанесение декоративного рисунка на поверхность керамики с использованием трафарета. Трафарет имеет отверстия, воспроизводящие рисунок.

Декалькомания - перевод на поверхность предварительно выполненных изображений (деколей). Деколь - изображение, нанесенное керамическими красками на бумагу, имеющую слой клея на поверхности. При смачивании водой клеевой слой с рисунком отделяется от бумаги и переносится на поверхность изделия с последующим закреплением обжигом.

Окрашивание природными минеральными красителями. Керамика окрашивается либо по объему (напольная плитка), либо по поверхности с последующим обжигом.

Двухслойное формование - применяется при производстве лицевого кирпича и керамических блоков. При формовании на поверхность сырца (ложковую и тычковую) наносится тонкий (5-8 мм) фактурный лицевой декоративный слой из окрашенных или неокрашенных глин. Воздушная усадка и КЛТР основы и фактурного слоя не должны сильно различаться.

Офактуривание поверхности - нанесение на поверхность изделия рельефа вдавливанием, процарапыванием и другими способами.

Плюсы и минусы применения керамического кирпича в строительстве

Керамический кирпич — строительный материал, который традиционно используется много лет и до сих пор остаётся востребованным. Такую популярность керамический кирпич приобрёл благодаря своей практичности и надёжности. Здания, возведённые с помощью этого материала, стоят сотни лет. Керамический кирпич изготавливают из глины с добавками. Благодаря глиняной основе строительный материал обладает ценными характеристиками: экологической безопасностью и прочностью.

Способы изготовления: преимущества и недостатки

Свойства материала зависят от особенностей технологии производства и качества сырья. Основа для изготовления изделия — глина особой фракции. Чтобы слои при добыче не смешивались, используются экскаваторы с одним ковшом.

- Плюсы — аккуратное извлечение однородного сырья, без примесей.

- Минусы — способ экономически нерентабельный, поэтому его применяют редко.

Чаще глину добывают с помощью роторных установок. В этом случае захватываются сразу много слоёв.

- Плюсы — производительный метод.

- Минусы — ухудшается качество продукции.

Чтобы смешивание слоёв не отразилось на свойствах изделий, применяют систему обжига, при которой различные компоненты связываются между собой. Керамический кирпич обжигается при очень высокой температуре. В результате этого улучшаются технические характеристики материала.

Виды керамического кирпича: плюсы и минусы

Классификация осуществляется по ряду характеристик:

| Структура изделия | Кирпич полнотелый |

| Кирпич пустотелый | |

| Плотность материала | Кирпич обычный |

| Кирпич пористый | |

| Методы изготовления | Пластическое формирование |

| Полусухое прессование | |

| Способы применения | Рядовой |

| Лицевой | |

| Специальный |

Зная особенности каждого вида, можно оценить их преимущества и недостатки.

Структура керамического кирпича

Наличием или отсутствием пустот определяется структура материала. Полнотелый кирпич из обожжённой глины не имеет пустот. Используют его в строительстве фундаментов, для кладки несущих конструкций, вентиляционных каналов, дымоходов. Выдерживает большую нагрузку.

- Плюсы — хорошая плотность, долговечность, морозостойкость, влагостойкость.

- Минусы — высокая теплопроводность, тяжеловесность, высокая стоимость.

Чтобы снизить теплопроводность кирпича, кладку осуществляют в два ряда. Учитывая большой вес материала, применяют его для строительства зданий с мощным фундаментом. На изготовление идёт много сырья, это формирует цену изделия.

Установка кирпича

Пустотелый кирпич производится по той же технологии, но с полостями различных размеров и форм. Из него строят наружные стены жилых и промышленных объектов. Нельзя использовать при строительстве несущих стен.

- Плюсы — небольшой вес, низкая степень плотности и теплопроводности, сохранение тепла за счёт воздушных пустот, доступная стоимость.

- Минусы — хрупкий, уязвимый к воздействию влаги.

Плотность материала

Параметры плотности — важный фактор при выборе материала, влияющий на его теплопроводность, прочность и морозостойкость.

Плотность зависит от состава сырья, вида и пористости керамического кирпича. Поры образуются от добавления в состав органических веществ, которые при обжиге выгорают, образуя в керамике воздушные полости. В качестве добавок используют торф, солому, угольную крошку, древесные опилки. Повышение пористости улучшает технические характеристики кирпича.

- Плюсы — теплоизолирующие качества (сокращение расходов на обогрев), уменьшение веса, ускорение процесса кладки.

- Минусы — высокая стоимость.

Методы изготовления

Технология изготовления кирпича определяет его свойства и характеристики.

Пластическое формование подразумевает применение пластичных сортов глины с песком.

- Плюсы — прочность (при нагревании глина приобретает свойства камня).

- Минусы — большие затраты энергии при производстве, что увеличивает стоимость, недостатки геометрической формы кирпича.

Полусухое прессование — использование глины малой пластичности.

- Плюсы — экономный расход электричества, не требуется введение в глину добавок, правильная форма кирпича.

- Минусы — повышенная водопроницаемость, низкая прочность, недостаточная морозоустойчивость.

Способы применения

Керамический кирпич по сфере применения бывает:

Рядовой (строительный) подходит для кладки несущих конструкций сооружений и перегородок.

- Плюсы — прочность, хорошая звукоизоляция, влагостойкость, экологическая безопасность.

- Минусы — большой вес.

Лицевой используется для наружной отделки при строительстве новых и реставрации старых зданий. Он бывает:

- классический;

- окрашенный;

- гладкий;

- фактурный.

Облицовочный кирпич отличается ровной кромкой и эстетичным внешним видом. К нему предъявляются особые требования: отсутствие дефектов, правильная геометрическая форма, равномерная окраска.

- Плюсы — привлекательный внешний вид, устойчивость к воздействию окружающей среды, долговечность, разнообразие форм, фактуры и цветовой палитры.

- Минусы — высокая цена.

Специальный состоит из тугоплавкой глины, применяется для специфических работ: кладка печей, каминов, дымоходов. Специальные разновидности кирпича производятся из тугоплавкой глины (шамот), которая выдерживает высокие температуры.

- Плюсы — стойкость к перепадам температур, огнеупорность.

- Минусы — сложность соблюдения точной технологии производства.

Основные характеристики керамического кирпича: все «за» и «против»

У керамического кирпича много преимуществ, поэтому изделия пользуются заслуженной популярностью.

- Высокая прочность материала. Продолжительный срок эксплуатации, долговечность.

- Разнообразная цветовая палитра.Чаще цвет — кирпичный, но возможны другие цвета и оттенки, это зависит от сорта глины и применяемых добавок.

- Низкая теплопроводность. Зависит от внутренней структуры материала. Теплоизолирующие свойства зависят от плотности кирпича и толщины наружных стен. Способность длительное время сохранять тепло.

- Влагостойкость. Стойкость к воздействию воды и пара.

- Морозостойкость. Устойчивость к низким температурам, их перепадам зависит от степени обжига кирпича.

- Огнестойкость. Керамический кирпич — негорючий и огнестойкий строительный материал. Степень стойкости к воздействию высоких температур зависит от его вида.

- Звукоизоляция. Строительный материал характеризуется высоким уровнем шумоизоляции и звукоизоляции, гасит акустические колебания.

- Экологическая безопасность. Обожжённая глина — природное сырьё, она не выделяет вредных веществ в процессе эксплуатации. Натуральный материал безопасен для здоровья.

- Многообразие форм и размеров: кирпич одинарный, полуторный или двойной. Это позволяет воплощать сложные архитектурные проекты.

- Простота укладки. Лёгкость в применении.

Недостатки проявляются у некачественных изделий, при надлежащем контроле их можно избежать.

- Нарушение геометрии. При использовании сырья низкого качества нарушается технология, из-за чего происходит разрушение материала в зонах скопления влаги. Это затрудняет кладку.

- Химическая коррозия. При использовании химических компонентов в составе сырья появляются белые разводы.

- Поглощение влаги. Наличие пор способствует проникновению воды в структуру керамики. Поглощение влаги зависит от плотности материала. При низких температурах замерзание влаги в порах приводит к микротрещинам, разрушает структуру кирпича

- Различие цветовых оттенков. Если материал из разных партий, то возможно цветовое несоответствие тонов.

- Высокая стоимость. Немалые затраты на производство кирпича формируют цену.

- Хрупкость. Повреждение при неправильной транспортировке.

Использование качественного строительного материала позволяет построить из керамического кирпича долговечное жильё, которому не страшны любые неблагоприятные воздействия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

6. АРХИТЕКТУРНО-СТРОИТЕЛЬНАЯ КЕРАМИКА

В общем смысле керамикой принято называть тугоплавкие неорганические неметаллические материалы, обладающие комплексом заданных свойств и полученные путем спекания заранее подобранной шихты или иным способом. В строительстве керамическими называют искусственные каменные материалы и изделия, полученные в процессе высокотемпературной обработки (обжига) глинистого сырья с добавками. Различают керамику тонкую (тонкозернистую - фаянс и фарфор) и грубую, или крупнозернистую.

Химический состав керамики: SiO2 – 40…80 %; Аl2О3 – 8…50 %; Fе2O3 – 0…15 %; CaO – 0,5…25 %; MgO – 0…4 %; R2O - 0,3…5 %. В зависимости от состава цвет керамики колеблется от нежно-бежевого до темно-бурого.

Фазовый состав: керамика относится к кристаллическим материалам, однако содержит и небольшое (до 5 %) количество аморфной (стекловидной) фазы. По содержанию газовой фазы (пор) делятся на пористые с водопоглощением по массе более 5 % (керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы) и плотные. Минералогический состав полиминеральный: главным образом муллит и кварц, силлиманит и других веществ, кристаллизующихся при остывании (в основном алюмосиликатов).

В отличие от плавленых материалов (стекла и металлов), по своему строению керамика относится к классу композиционных материалов, то есть является гетерогенной полимасштабной системой. На макроскопическом уровне керамика состоит из твердофазового скелета, который называют керамическим черепом. В пористых изделиях в твердофазовом скелете размещаются макро- и микропоры, заполненные воздухом и/или влагой. При этом пористость может достигать 90 % (пенокерамика). Спекшийся (плотный) череп имеет только микропоры в небольшом количестве (поэтому его водопоглощение по массе менее 5 % - это клинкерный кирпич, облицовочные плиты). В свою очередь, керамический череп грубой керамики представляет собой композит, в котором пылевидные и песчаные частицы омоноличены остывшим расплавом. Остывший расплав в свою очередь представляет собой микрокомпозиционный материал, состоящий из кристаллических зерен минералов, кристаллизующихся при остывании (в основном алюмосиликатов), объединенных в единое целое прослойкой непрерывной стекловидной фазы. Стекловидная, аморфная фаза (переохлажденная жидкость) представлена в микроструктуре легкоплавкими компонентами, которые не успели выкристаллизоваться при заданной скорости остывания расплава. То есть, в отличие от стекла, при производстве керамики в расплав переходит не вся масса, а только небольшая ее часть из глинистых частиц. Собственно стекла в составе керамики не более 5 %, но в основном оно и придает связность этому материалу.

На атомно-молекулярном уровне структура представляет собой совокупность кремнекислородных и алюмокислородных тетраэдров (анионов), объединенных с катионами металлов кальция, магния, железа и т.д.

Истинная плотность керамических материалов 2,5…2,7 г/см3; средняя плотность плотного черепа 2000…2300 кг/м3; теплопроводность абсолютно плотного черепка 1,16 Вт/(м·°С). Водопоглощение керамических материалов в зависимости от пористости меняется в пределах от 0 до 70 %. Теплоемкость керамических материалов 0,75…0,92 кДж/(кг·°С). По сравнению с металлами керамика имеет повышенную огнеупорность вплоть до высшей огнеупорности.

Предел прочности при сжатии самого распространенного представителя строительной керамики составляет от 7,5 до 70 МПа. А прочность технической керамики может достигать 1000 МПа. Прочность при изгибе 0,7…5 МПа - на порядок меньше прочности при сжатии из-за того, что керамика обладает низкой трещиностойкостью. Это главный ее недостаток по сравнению с металлами.

6.2. Основы технологии керамических изделий

Основные этапы производства: добыча сырьевых материалов (глинистого сырья, состоящего из глинистых, пылевидных и песчаных частиц), подготовка массы, формование изделий (сырца), их сушка при 60…70 С и обжиг при 900…1100 С. В процессе обжига происходит спекание черепа – легкоплавкие глинистые частицы расплавляются, образовавшийся расплав обтекает нерасплавившиеся частицы и при остывании затвердевает, объединяя все частицы в монолитный прочный водостойкий камень.

Сырьем для производства строительной керамики служит глинистое сырье с добавками или без них. Глинистое сырье (глины и каолины) - продукт выветривания изверженных полевошпатных горных пород, содержащий примеси других горных пород. В гранулометрический состав входят глинистые частицы размером до 0,005 мм, пылевидные частицы с размерами зерен 0,005…0,05 мм и песчаные частицы с размерами зерен 0,05…2 мм. Минералогический состав глин: глинистые частицы состоят из вторичных минералов (каолинит Al2O3·2SiO2·2H2O, монтмориллонит Al2O3·4SiO2·4H2O, гидрослюды); пылевидные и песчаные включают в себя кварц, полевой шпат, слюды и др.

Наиболее ценным компонентом глинистого сырья являются глинистые частицы, представляющие собой мельчайшие чешуйки минералов. Именно глинистые частицы обеспечивают способность при затворении водой образовывать пластичное тесто, сохраняющее при высыхании приданную форму (частицы имеют форму пластин, между которыми при смачивании образуются тонкие слои воды, вызывая набухание частиц и способность их к скольжению относительно друг друга без потери связности). А при обжиге расплавляться и при остывании образовывать монолитный прочный водостойкий камень. Технологические свойства глинистого сырья: пластичность, воздушная и огневая усадка, плотность, пористость, прочность, трещиноватость и цвет керамического черепка, которые зависят от содержания глинистых частиц.

Добавки к глинам

Для снижения высокой усадки при сушке и обжиге "жирных" глин и предотвращения деформаций и трещин в изделиях в сырье вводят отощающие добавки. К ним относятся: дегидратированная глина, шамот, шлаки, золы, кварцевый песок, череп (брак обожженных изделий).

С целью повышения пластичности "тощих" глин при меньшем расходе воды вводят пластифицирующие добавки. К ним относятся высокопластичные глины, бентониты, поверхностно-активные вещества.

Для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий вводят порообразующие добавки. К ним относятся: выгорающие добавки (древесные опилки, угольный порошок, торфяная пыль, эти добавки являются одновременно и отощающими), газообразователи и пенообразователи.

С целью снижения температуры обжига керамики вводят плавни. К ним относятся: полевые пшаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит.

Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.).

Некоторые виды керамических изделий для повышения санитарно-гигиенических свойств, водонепроницаемости, улучшения внешнего вида покрывают декоративным слоем - глазурью или ангобом. Глазурь - стекловидное покрытие толщиной 0,1…0,2 мм, нанесенное на изделие и закрепленное обжигом. Глазури могут быть прозрачными и глухими (непрозрачными) различного цвета. Для изготовления глазури используют: кварцевый песок, каолин, полевой шпат, соли щелочных и щелочноземельных металлов. Сырьевые смеси размалывают в порошок и наносят на поверхность изделий в виде порошка или суспензии перед обжигом. Ангобом называется нанесенный на изделие тонкий слой беложгущейся или цветной глины, образующей цветное покрытие с матовой поверхностью. По свойствам ангоб должен быть близок к основному черепку.

Подготовка глин и формование изделий

Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим видом транспорта. Разработке карьера предшествуют подготовительные работы: геологическая разведка с установлением характера залегания, полезной толщи и запасов глин; счистка поверхности от растений за год-два до начала разработки, удаление пород, непригодных для производства

.

Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий, поэтому глины подготавливают путем естественной и (или) механической обработки. Естественная обработка – вылеживание глины в течение 1-2 лет при увлажнении атмосферными осадками или искусственном замачивании и периодическом замораживании и оттаивании. При этом глина измельчается, глинистые частицы разделяются друг от друга. Вымываются вредные примеси. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с использованием: глинорыхлителей; камневыделительных, дырчатых, дезинтеграторных, грубого и тонкого помола вальцов; бегунов, глинорастирочных машин, корзинчатых дезинтеграторов, роторных и шаровых мельниц, одно- и двухвальных глиномешалок, пропеллерных мешалок и др.).

Сушка изделий

Перед обжигом изделия должны быть высушены до содержания влаги 5…6 % во избежание неравномерной усадки, искривлений и растрескивания при обжиге. Прежде при производстве кирпича сырец сушили преимущественно в естественных условиях в сушильных сараях в течение 2…3 недель в зависимости от климатических условий. В настоящее время сушка производится преимущественно искусственная в туннельных непрерывного действия или камерных периодического действия сушилах в течение от нескольких до 72-х часов в зависимости от свойств сырья и влажности сырца. Сушка производится при начальной температуре теплоносителя - отходящих газов от обжиговых печей или подогретого воздуха – 120 – 150 °С. Температура в сушилке – около 90 °С.

Обжиг изделий

Обжиг - важнейший и завершающий процесс в производстве керамических изделий. Интервал температур обжига большинства керамических изделий лежит в пределах от 900 °С до 1100 °С. При этой температуре легкоплавкие соединения керамической массы и минералы плавни превращаются в расплав, который обволакивает не расплавившиеся частицы, стягивает и после остывания придает изделию камневидное состояние, водостойкость и прочность.

Этот процесс можно разделить на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение.

После остывания изделие приобретает камневидное состояние, водостойкость и проч-

ность. Это явление называется спеканием, а свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин.

Обжиг осуществляется, как правило, в печах непрерывного действия (туннельных, раньше – кольцевых) и редко – периодического действия. Кольцевые печи сейчас не строят вследствие большой трудоемкости погрузочно-разгрузочных работ, но существующие еще эксплуатируют.

6.3. Номенклатура и применение изделий строительной керамики По назначению керамические изделия подразделяют на следующие виды:

1. Стеновые для кладки стен: кирпич и камни керамические; крупноразмерные блоки и панели из кирпича и керамических камней.

2. Отделочные (облицовочные) для наружной и внутренней облицовки зданий и сооружений с целью декоративно-художественной отделки и повышения их долговечности: - кирпич и камни лицевые

- крупноразмерные облицовочные керамические плиты

- плитки керамические фасадные и ковры из них

- плитки для внутренней облицовки стен

3. Для полов: метлахские плитки; керамогранит.

4. Кровельные (черепица).

6. Заполнители для бетонов (керамзит, аглопорит).

7. Теплоизоляционные (ячеистая керамика, пенокерамика).

8. Дорожные (клинкерный кирпич, дорожная плитка).

9. Санитарно-технические (умывальники, унитазы, сливные бачки, биде, писсуары, раковины).

10. Трубы керамические (канализационные и дренажные).

11. Специальные (кирпич для дымовых труб и кислотоупорные изделия)

Читайте также: