Шлак в производстве кирпича

Обновлено: 16.05.2024

ПОЛУЧЕНИЕ ЩЕБНЯ ИЗ ШЛАКОВ

Щебень является востребованным строительным материалом. Много предприятий занимаются его производством. Высокая конкуренция служит прекрасным стимулом для поиска способов удешевления продукции. Ярким примером искусственно созданного недорогого материала является щебень из шлаков.

СПОСОБЫ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ШЛАКОВ

Щебень этого вида изготавливается двумя способами:

- В первом случае он получается в результате переработки застывшего отвального шлака, который является побочным продуктом в черной и цветной металлургии. Разработка такого материала чаще всего не требует проведения буровзрывных работ, поэтому его стоимость значительно ниже природного. Переработка отвалов выполняется на дробильно-сортировочных установках. Они обеспечивают удаление из материала металлических включений с помощью электромагнитов и его сортировку по фракциям. Отвальный щебень может быть трех размеров: мелкий (5–20 мм), средний (20–40 мм) и крупный (40–70 мм).

- Во втором случае выполняется специализированная обработка шлаковых расплавов. Для этого подготавливаются специальные траншеи или литьевые площадки. В них послойно сливается огненно-жидкий расплав. Высота каждого слоя варьируется в пределах 200–500 мм. Расплав выдерживается на открытом воздухе в течение нескольких часов, кристаллизуется и остывает до 800 °С. После этого он обрабатывается водой для появления трещин, дробится и сортируется по размерам. Такой щебень называется литым.

ХАРАКТЕРИСТИКИ ЩЕБНЯ ИЗ ШЛАКОВ

Физико-механические характеристики щебня из шлаков изменяются в достаточно широком диапазоне. Они во многом зависят от качества исходного сырья и используемой при выплавке руд технологии. По истинной плотности шлаковый щебень превосходит наиболее популярный природный гранитный материал. Показатель первого варьируется в пределах 2950–3500 кг/м3. Истинная плотность гранитного щебня – 2650 кг/м3.

На фото показано, как выглядит шлаковый щебень На фото показано, как выглядит шлаковый щебеньОбратная ситуация с водопоглощением по массе. У гранитного щебня его показатель очень низкий и составляет 0,2 %. Наиболее близок к нему щебень из медеплавильного шлака с водопоглощением 0,4 %. Материалы из других видов шлака имеют значительно худшие показатели: фосфорный – 0,9 %, доменный – 1,5 %, мартеновский – 2,3 %, конвертерный – 4,0 %, пористый – 7,3 %. С водопоглощением неразрывно связан показатель морозостойкости. Для гранитного щебня он составляет 300–400 циклов, для шлакового меняется от 15 (пористый) до 300 (медеплавильный).

По пределу прочности при сжатии шлаковый щебень может как превосходить гранитный с показателем 120 МПа, так и уступать ему. Хуже всех выдерживает сжимающие нагрузки щебень из пористого шлака. Его предел прочности всего 62 МПа. Остальные материалы имеют следующие показатели: конвертерный – 76 МПа, доменный – 104 МПа, мартеновский – 110 МПа, фосфорный – 135 МПа, медеплавильный – 140 МПа.

Еще одной важной характеристикой щебня является показатель дробимости, характеризующий его способность выдерживать нагрузки. Для природного гранитного материала он равен 11 %. У искусственного аналога лучшие показатели дробимости принадлежат медеплавильному (6 %) и фосфорному шлаковым щебням (12 %), худшие – конвертерному (39 %) и пористому (44 %).

Строительный шлаковый щебень обладает одним свойством, кардинально отличающим его от известнякового, гравийного или гранитного. При использовании его для строительства дороги в течение первых 5–6 лет эксплуатации полотна он продолжает набирать прочность.

ПРИМЕНЕНИЕ ЩЕБНЯ ИЗ ШЛАКА

Щебень из отвального шлака имеет достаточно широкую сферу применения. Его мелкая фракция используется для изготовления асфальта, огнеупорного бетона, а также плит и блоков для возведения промышленных объектов. Щебень среднего и крупного размеров применяется в качестве подсыпки для дорожного покрытия, для производства шлакоблоков, тротуарной плитки и различных видов бетона. Помимо этого, материал крупной фракции востребован в ландшафтном дизайне.

Литой щебень тоже используется для изготовления железобетонных изделий и различных видов бетонов. В дополнение к этому он применяется в производстве минеральной ваты и при строительстве дорог. Главным коммерческим преимуществом обоих видов этого материала является невысокая цена. Их использование позволяет существенно снизить расходы на проведение строительных работ.

Шлак в производстве кирпича

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Как получают и используют доменный шлакДоменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.

Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

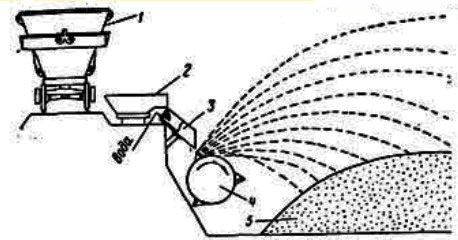

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.

В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо<1.

Основные шлаки получаются, например, при выплавке чугуна на донецком коксе, содержащем значительное количество серы.

При плавке на малосернистом, но более зольном кузнецком коксе получают кислые шлаки.

Гранулированные доменные шлаки

Доменные шлаки гранулируются т. е. превращаются в мелкие частицы при быстром охлаждении расплавленного шлака водой или водой и воздухом. Это придает им большую активность и облегчает помол.

Быстрое охлаждение шлакового расплава предотвращает или приостанавливает его кристаллизацию, сохраняя в шлаке ту внутреннюю энергию, которая выделилась бы в виде теплоты образования и кристаллизации химических соединений. Это повышает способность тонко размолотого гранулированного шлака затвердевать при затворении водой в присутствии возбудителей твердения.

Для производства шлаковых цементов можно применять основные, а также кислые шлаки (при Мо >0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S<3—6%. Требования к химическому составу гранулированного шлака установлены ГОСТ.

Способы грануляции шлака

Применяются два способа грануляции — мокрый и полусухой. При мокром способе шлак из доменной пёчи или шлаковозного ковша тонкой струей выливается в бассейн или желоб, наполненные водой. Здесь он быстро охлаждается и превращается в мелкие зерна. Полученный гранулированный шлак выходит из желоба, или его извлекают из бассейна грейферным краном, элеватором и отправляют на заводы шлаковых цементов.Этот способ грануляции шлака прост, но имеет крупный недостаток: шлак получается с большой влажностью (15—40% влаги), на его сушку перед помолом тратится много топлива, по железной дороге перевозится содержащаяся в шлаке ненужная вода, зимой такой шлак смерзается, что сильно затрудняет его выгрузку из вагонов.

Гораздо лучше полусухой способ грануляции, при котором расплавленный шлак из желоба сливается на вращающийся барабан с лопастями. В желоб под напором 4—5 ати подается ограниченное количество воды; испаряясь, она резко охлаждает шлак и превращает его в полутвердую, но еще раскаленную массу, которую лопасти барабана дробят и отбрасывают на расстояние от 20 до 25 м; частицы шлака при этом охлаждаются в воздухе. Этот способ создан В. Ф. Крыловым, С. Н. Крашенинниковым и др. Шлак получается почти сухим (влажность 2—10%), что коренным образом улучшает условия его транспортировки и сушки и дает значительную экономию.

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

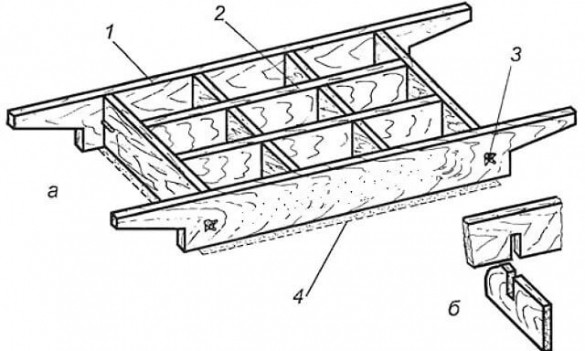

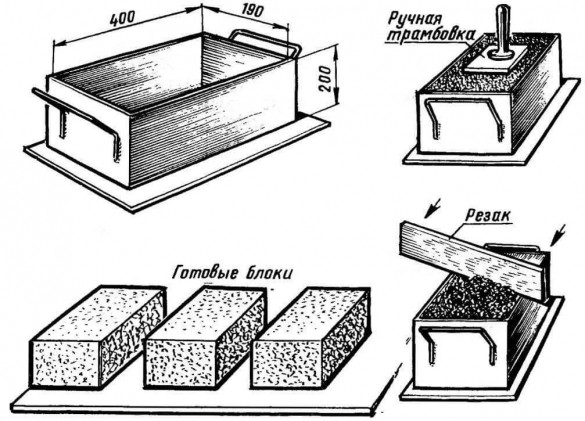

Формы

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

Шлак в производстве кирпича

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Использование доменного шлака и золы для производства бетонаТопливными отходами называют остатки, образующиеся при сжигании в топках котлов антрацита, каменного угля, бурого угля и других видов минерального топлива. Они образуются в результате обжига, сопровождающегося расплавлением, спеканием и вспучиванием тех неорганических примесей (главным образом глинистых), которые содержались в топливе.

Выход шлаков и зол, в зависимости от вида угля и условий его сжигания, составляет от 7 до 25% от веса сжигаемого угля.

Виды топливных шлаков

Топливные отходы можно разделить на два основных вида:

- отходы от сжигания кускового угля топливные (котельные) доменные шлаки, состоящие в основном из сравнительно крупных кусков с примесями некоторого количества весьма мелких частиц (зола), а также частиц несгоревшего угля;

- отходы от сжигания угля в измельченном(пылевидном)состоянии топливные золы, состоящие главным образом из оплавленных пылевидных частиц с примесью несгоревшего угля, а иногда некоторого количества сравнительно крупных вспученных или оплавленных кусков, называемых лаками, пылевидного, сжигания.

В зависимости от вида сжигаемого топлива получаются следующие доменные шлаки и золы:

антрацитовые (от сжигания антрацитов); каменноугольные; буроугольные и, в частности, подмосковные (от сжигания подмосковных углей); торфяные и т. д.

Часто встречаются смешанны шлаки, полученные oт сжигания смесей различных углей (например, донецких каменных углей с подмосковными и т. п.).

Состав шлаков

Строение и свойства топливных шлаков зависят:

- а) от вида угля;

- б) от минералогического состава неорганической его части;

- в) от условий сжигания угля (размера кусков, температуры, развивающейся при сжигании, и т. п.).

Неорганическая часть углей и сопровождающей их «пустой породы» состоит главным образом из глинистых веществ с примесью окислов железа, кварца, небольших количеств кальцита, доломита, гипса, пирита и т. п.

Антрацит, являющийся геологически наиболее «старым» видом каменного угля, характеризуется малым содержанием неорганических и летучих органических составных частей, а благодаря этому — значительной атмосферостойкостью. Шлака в золы он дает сравнительно мало (7—10% от веса угля), но а них содержится обычно сравнительно много несгоревших частиц угля (до 20—30%). Так как при горении антрацит дает много тепла, то антрацитовые шлаки оказываются хорошо спекшимися (оплавленными), сравнительно прочными и атмосферостойкими.

Наоборот, наиболее молодые угли (бурые и подмосковные) содержат сравнительно много летучих составных частей, гуминовых кислот и других веществ коллоидального характера, а также много глинистых и других неорганических примесей (иногда до 25—30 % от веса топлива). Такие угли большей частью имеют рыхлое и слоистое строение, способны легко окисляться, набухать при увлажнении и растрескиваться при высыхании. Теплотворная способность их значительно ниже, чем у антрацитов, а шлака и золы они дают в 2,5—3 раза больше. Поэтому шлаки, образующиеся при кусковом сжигании бурых и подмосковных углей, оказываются в значительной части. недостаточно спекшимися, малопрочными и нестойкими, что снижает качество шлакобетона.

При сжигании подмосковных углей в пылевидном состоянии получают главным образом золу, но наряду с ней некоторое количество хорошо спекшихся и стойких шлаков.

Золы обычно состоят из очень мелких частиц, обладающих свойствами активных добавок. Если золы содержат мало несгоревшего угля (менее 3%), то они могут служить дисперсной добавкой к цементным и известковым растворам, а также к бетонам невысоких марок.

Каменные угли по свойствам являются как бы промежуточными между антрацитовыми и бурыми углями, причем прочность и стойкость каменноугольных шлаков большей частью приближается к соответствующим показателям антрацитовых шлаков.

Топливные шлаки состоят из следующих компонентов:

-

пористых кусков различной крупности, получившихся в результате спекания или плавления (сопровождаемого вспучиванием) неорганической части угля; эти куски и являются важнейшей составляющей шлаков;

- зол пылевидных, неспекшихся между собой частиц этой же неорганической части угля; к золам обычно относят частицы мельче 0,15 мм; большое количество золы в шлаке ведет к понижению прочности и морозостойкости шлакобетона;

- кусков несгоревшего угля разной крупности, являющихся нежелательной примесью; бурые, подмосковные и некоторые другие виды каменных углей резко понижают стойкость шлакобетона, так как их объем изменяется при изменении влажности и температуры среды; куски же несгоревшего антрацита благодаря своей плотности и стойкости мало влияют на прочность и стойкость шлакобетонов;

- кокса — пористых частиц, образующихся при сухой перегонке некоторых каменных углей; такие частицы, потерявшие наиболее легко окисляемые компоненты, менее вредны для бетона, чем несгоревший каменный уголь;

- недостаточно обожженных (неспекшихся)кусков неорганической части угля и пустой породы, сопровождающей уголь; эти куски состоят большей частью из глинистых пород, которые при недостаточном обжиге дают плохо спекшиеся и не прочные составляющие шлака, способные при увлажнении размягчаться и набухать, при высыхании растрескиваться, а при замерзании во влажном состоянии пучиться (увеличиваться в объеме и разделяться на слои); они чаще всего встречаются в буроугольных и подмосковных шлаках присутствие их резко уменьшает прочность и стойкость шлакобетона.

Состав шлака

В шлаках могут встречаться и другие вредные примеси: легко растворимые соли (особенно сернокислые CaSO4 и др.). включения свободных СаО и MgO, а также FeS2. Легко растворимые соли дают выцветы, способные разрушать бетон. Сернокислые соли могут разрушать портландцемент, вступая с ним во взаимодействие, а включения свободных СаО и MgO, гасящихся в бетоне, вызывают его растрескивание. Пирит (FeS2) лри окислении в присутствии воды увеличивается в объеме и также способен разрушать бетон.

Лучшими видами топливных шлаков являются антрацитовые

и хорошо спекшиеся каменноугольные шлаки, так как они состоят главным образом из вспучившихся остеклованных кусков, а несгоревшие частицы угля, антрацита или кокса, сравнительно атмосферо- и морозостойки.

К шлаку, применяемому в качестве заполнителя для шлакобетона, предъявляют следующие основные требования:

- а) он не должен содержать землистых и глинистых примесей, кусков металла, случайного мусора, излишка золы и других примесей;

- б) содержание несгоревшего угля, определяемое прокаливанием, не должно превышать:

20% от общего веса материала в антрацитовых шлаках (более высокое содержание недопустимо, главным образом, из экономических соображений)

15%—в каменноугольных шлаках;

10% —в шлаках подмосковных и бурых углей (чем меньше, тем лучше).

Топливные шлаки для армированного бетона

Топливные шлаки, предназначенные для армированного бетона (легкого железобетона), должны удовлетворять более строгим требованиям для того, чтобы стальная арматура не ржавела. Так как уголь с железом могут давать гальваническую пару, в которой разрушается железо (сталь), то необходимо, чтобы в смеси крупного и мелкого шлака общее содержание несгоревшего угля не превышало бы 5% от веса сухой смеси. Кроме того, необходимо, чтобы содержание сернокислых и сернистых соединений (в пересчете на SO3) не превышало 3%, так как эти соединения также могут вызывать коррозию стали при наличии влаги в пористом бетоне.

Для уменьшения содержания угля в смеси заполнигелей, а также для уменьшения расхода цемента мелкий шлак иногда заменяют (полностью или частично) обычным песком. Бетоны на таких смесях называют песчаными шлакобетонами.

Чтобы уменьшить содержание растворимых солей и обезвредить примеси CaO, MgO и FeS2, топливные шлаки до применения выдерживают в отвалах по крайней мере несколько месяцев. При этом примеси нестойких углей (например, подмосковных, бурых и некоторых каменных) окисляются и выгорают, растворимые соли вымываются из шлаков дождями, включения СаО и MgO гасятся, а серный колчедан разлагается.

Выдержанные в отвалах шлаки просеивают, разделяя их на шлаковый песок (с частицами менее 5 мм) и на шлаковый щебень (с частицами более 5 мм). Шлакобетон может быть хорошим лишь при надлежащем зерновом (гранулометрическом) составе, т. е. при определенных соотношениях мелкого и крупного заполнителей и при ограниченном содержании золы.

Если антрацитовые и каменноугольные шлаки содержат сравнительно много несгоревшего угля, который можно использовать как топливо, то выгодно отделять уголь от шлака. Это можно сделать с помощью магнитных сепараторов, действие которых основано на том, что хорошо спекшиеся куски шлака обычно содержат магнитную окись железа.

Самым простым способом уменьшения содержания угля в антрацитовых и каменноугольных шлаках является отсев от них мелких фракций шлака и последующая замена отсеянной мелочи обычным песком или дробленым шлаком. Отсеянный мелкий шлак, содержащий несгоревший уголь, является так называемым «шлаковым топливом, применяемым при производстве пористо-пустотелых видов кирпича и керамики эффективных керамических материалов для кладки стен).

Однако описанные выше способы не позволяют улучшить качество подмосковных и других недостаточно спекшихся шлаков. Хотя при длительном выдерживании таких шлаков в крупных отвалах большая часть угля в них выгорает, однако вследствие недостаточно высокой температуры, развивающейся при этом процессе, в отвале остается много неспекшихся слоистых кусков, а количество золы даже увеличивается. Поэтому лучшим способом подготовки таких шлаков является вторичный их обжиг до спекания на специальных спекательных устройствах (агломерация).

Агломерированные шлаки и золы

Способы агломерации шлаков и зол дают возможность не только выжечь из шлаков вредный уголь, но и получить прочный и стойкий пористый заполнитель вторичный шлак (агломерат), пригодный для легкого бетона и железобетона. Этот метод позволяет также получить пористый кусковой заполнитель из зол ТЭЦ или из смесей их со шлаками.

При спекании на агломерационных машинах смесей, содержащих около 10% угля, в спекаемом материале развивается очень высокая температура (до 1400—1600°), обеспечивающая не только выжигание угля и других вредных примесей (в частности, соединений серы), но и хорошее спекание. Поэтому пористые заполнители, полученные спеканием шлаков и зол, практически угля не содержат. Количеств других вредных примесей в них также незначительно.

Процесс спекания не требует затраты дополнительного топлива; он происходит благодаря сгоранию угля, содержащегося в шлаке или золе.

Спеканию подвергают дробленые шлаки или золы в смеси со шлаками и небольшим количеством глиняного молока, которое вводится для того, чтобы зола при смешивании с глиняным молоком скатывалась в комочки а получалась смесь с надлежащей воздухопроницаемостью.

Подготовленную смесь направляют на спекательные решетки, через которые просасывается воздух, поступающий в спекаемый слой сверху и обеспечивающий интенсивное горение угля. В результате смесь спекается и отчасти вспучивается, давая пористую массу; после охлаждения ее дробят и рассеивают, получая крупный и мелкий заполнитель, называемый вторичным шлаком.

Разработан способ механизированного получения такой шлаковой пемзы

Расплавленный шлак поступает из доменной печи или из шлаковозных ковшей в специальные машины, в которые подается через мелкие отверстия вода, пар или воздух. Пористость шлака можно регулировать, изменяя количество подаваемой воды или пара. Вспученный и затвердевший шлак поступает в дробилку, а затем его рассеивают с помощью вибрационных сит на мелкий и крупный заполнитель.

Шихта для изготовления кирпича

Шихта предназначена для изготовления кирпича любой формы, размеров, с внутренними отверстиями и без них. Шихта содержит, мас.%: зола ТЭЦ, измельченный бой кирпича или измельченный отвальный шлак 0,5-10,0, опилки и/или уголь с крупностью частиц не более 5 мм 0,5-15,0, гранулированный доменный шлак 0,1-6,9, глина и/или суглинок - остальное. В качестве измельченного отвального шлака может быть использован доменный шлак и/или шлак сталеплавильного производства. Технический результат - получение кирпича с высокой прочностью при изгибе, а также утилизация промышленных отходов. Получаемый кирпич характеризуется пределом прочности при сжатии до 32 МПа, при изгибе - до 50 МПа, морозостойкостью - не менее 25 циклов. 1 з.п. ф-лы, 2 табл.

Изобретение относится к строительству, а именно к производству кирпичей.

Известна шихта для изготовления кирпича, содержащая следующие компоненты: опилки древесные - 12%, суглинок и/или глина - остальное (Сайбулатов С. Ж. Производство керамического кирпича. М., Стройиздат, 1989 г.).

Наиболее близким решением к предлагаемому является шихта, содержащая, об. %: опилки указанного гранулометрического состава - 4-8, гранулированный шлак металлургического производства - 7-13, отходы производства минераловатных плит - 4-8, суглинок и/или глина - остальное (RU 2 052 417 C1, кл. C 04 В 33/00, 20.01.1996).

Недостатками указанных технических решений являются получение из смеси кирпича с относительно низким пределом прочности на изгиб, неоправданно высокое содержание достаточно дорогостоящей добавки - гранулированного шлака, узкая номенклатура используемых промышленных отходов.

Задача, решаемая изобретением, направлена на устранение указанных недостатков и позволяет производить универсальную шихту на основе отходов местной промышленности, из которой получается качественный кирпич, имеющий высокий предел прочности на изгиб.

Кроме того, расширение номенклатуры используемых промышленных отходов обеспечивает утилизацию вновь образующихся, а также складированных отходов и обеспечивает оздоровление окружающей среды.

Указанный технический результат достигается тем, что в шихте, используемой для изготовления керамических кирпичей, содержащей суглинок и/или глину, выгорающий компонент, золу ТЭЦ, измельченный бой кирпича или измельченный отвальный шлак и гранулированный доменный шлак, в качестве выгорающей добавки используют древесные опилки и/или уголь с крупностью частиц не более 5 мм и при этом соотношение компонентов в шихте следующее, мас.%: Зола ТЭЦ, измельченный бой кирпича или измельченный отвальный шлак - 0,5-10,0 Опилки и/или уголь с крупностью частиц не более 5 мм - 0,5-15,0 Гранулированный доменный шлак - 0,1-6,9 Глина и/или суглинок - Остальное Измельченный отвальный шлак может быть образован как в результате доменного, так и сталеплавильного производства.

В процессе приготовления шихты могут быть использованы гранулированные доменные шлаки различного состава, например, шлак доменный, содержащий следующие оксиды, мас.%: SiO2 - 35-42; CaO - 40-46, А12О3 - 6,5-10,5, MgO - 1,2-5,5, TiО2 - 0,10-0,60, п.п.п. - остальное.

Зола ТЭЦ может быть текущего выхода и из золошлаковых отвалов.

Измельченный бой кирпича может быть изготовлен из отходов производства кирпича или из кирпича (боя), образовавшегося при разборке зданий. Максимальный размер частиц измельченного боя кирпича и отвального шлака зависит от требований по эксплуатации оборудования, применяемого на конкретном производстве.

Опилки древесины, использованные в производстве шихты, должны отвечать требованиям ТУ-313-64.

Отвальный шлак может образовываться в результате слива в отвалы жидкого шлака доменного и/или сталеплавильного производства.

Керамический кирпич производится из предлагаемой шихты по традиционной технологии.

В таблице 1 приведены составы для изготовления керамического кирпича, а в таблице 2 - физико-механические показатели.

Испытания проводили в ОАО "Керамика" п. Ломинцево Тульской обл. (примеры 1, 2, 3) и ЗАО "Ржевстройматериалы" г. Ржев Тверской обл.

Гранулированный доменный шлак может иметь любой химический состав.

Технология приготовления шихты традиционная, применяемая на кирпичном производстве. Изготовление кирпича из шихты также производится по традиционной технологии.

Кирпич, изготовленный из предлагаемой шихты, может иметь любую форму, размеры, иметь или не иметь внутренние отверстия по желанию предприятия, использующего предлагаемую шихту.

Кирпич, изготовленный из предлагаемой шихты по традиционной технологии, имеет предел прочности при сжатии до 32 МПа, при изгибе до 50 МПа, морозостойкость не менее 25 циклов.

1. Шихта для изготовления кирпича, содержащая добавку, выгорающий компонент, гранулированный доменный шлак и глину и/или суглинок, отличающаяся тем, что она содержит в качестве добавки золу ТЭЦ, измельченный бой кирпича или измельченный отвальный шлак, а в качестве выгорающего компонента - опилки и/или уголь с крупностью частиц не более 5 мм при следующем содержании компонентов, мас.%: Зола ТЭЦ, измельченный бой кирпича или измельченный отвальный шлак - 0,5-10,0 Опилки и/или уголь с крупностью частиц не более 5 мм - 0,5-15,0 Гранулированный доменный шлак - 0,1-6,9

Глина и/или суглинок - Остальное

2. Шихта по п.1, отличающаяся тем, что она содержит в качестве измельченного отвального шлака доменный шлак и/или шлак сталеплавильного производства.

Читайте также: