Пыль цементного производства это

Обновлено: 17.05.2024

Пыль цементного производства это

Получите у нас абсолютно бесплатно подборку из более 100 документов для работы эколога на предприятии (инструкции, приказы, программы ПЭК, отчет водопользователей)

Зарегистрироваться и получить документы прямо сейчас.

ООО «Онлайн Экология»

(наименование должности и наименование организации)

"__" __________ __г.

ИНСТРУКЦИЯ N ____

по обращению с отходами III класса опасности "Пыль цементная"

2. ОБЛАСТЬ ПРИМЕНЕНИЯ 3

3. СОПУТСТВУЮЩИЕ ДОКУМЕНТЫ 3

4. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ 3

5. ОБЩИЕ СВЕДЕНИЯ ОБ ОТХОДАХ 5

6. ОПАСНЫЕ СВОЙСТВА И ВОЗДЕЙСТВИЕ КОМПОНЕНТОВ ОТХОДА НА ОКРУЖАЮЩУЮ СРЕДУ И ЧЕЛОВЕКА 5

7. ОБРАЗОВАНИЕ И НАКОПЛЕНИЕ ОТХОДОВ 5

8. УЧЕТ ОБРАЗОВАНИЯ И ДВИЖЕНИЯ ОТХОДОВ 6

9. ПЕРЕДАЧА ОТХОДОВ СПЕЦИАЛИЗИРОВАННЫМ ПРЕДПРИЯТИЯМ 6

10. ТРАНСПОРТИРОВАНИЕ ОТХОДОВ 6

11. ДАННЫЕ О ДОКУМЕНТЕ 6

12. МЕРОПРИЯТИЯ ПО ЛИКВИДАЦИИ ЧРЕЗВЫЧАЙНЫХ (АВАРИЙНЫХ) СИТУАЦИЙ 7

13. ЛИСТ СОГЛАСОВАНИЯ 7

14. ЛИСТ РАССЫЛКИ 7

15. ЛИСТ ОЗНАКОМЛЕНИЯ И ВЫДАЧИ 7

Инструкция определяет порядок обращения с отходом "Пыль цементная" на __ ООО "Онлайн Экология"__ .

2. ОБЛАСТЬ ПРИМЕНЕНИЯ

Инструкция применяется самим предприятием __ ООО "Онлайн Экология"__ и его подразделениями (филиалами).

3. СОПУТСТВУЮЩИЕ ДОКУМЕНТЫ

1. Федеральный закон от 10.01.2002 г. N 7-ФЗ "Об охране окружающей среды";

2. Федеральный закон от 24.06.1998 г. N 89-ФЗ "Об отходах производства и потребления";

3. Федеральный закон от 30.03.1999 г. N 52-ФЗ "О санитарно-эпидемиологическом благополучии населения";

5. Приказ Росприроднадзора от 22.05.2017 г. N 242 "Об утверждении федерального классификационного каталога отходов";

6. СанПиН 2.1.7.1322-03 "Гигиенические требования к размещению и обезвреживанию отходов производства и потребления";

7. Постановление Правительства РФ от 23.10.1993 г. N 1090 "О Правилах дорожного движения" (с "Основными положениями по допуску транспортных средств к эксплуатации и обязанности должностных лиц по обеспечению безопасности дорожного движения");

8. СП N 4690-88 "Санитарные правила содержания территорий населенных мест";

9. Приказ Минприроды России от 01.09.2011 г. N 721 "Об утверждении Порядка учета в области обращения с отходами";

4. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Экологическая безопасность - состояние защищенности природной среды и жизненно важных интересов человека от возможного негативного воздействия хозяйственной и иной деятельности, чрезвычайных ситуаций природного и техногенного характера, их последствий.

Требования в области охраны окружающей среды (природоохранные требования) - предъявляемые к хозяйственной и иной деятельности обязательные условия, ограничения или их совокупность, установленные законами, иными нормативными правовыми актами, природоохранными нормативами, государственными стандартами и иными нормативными документами в области охраны окружающей среды.

Специализированные организации - юридические лица и индивидуальные предприниматели, осуществляющие сбор, использование, обезвреживание, транспортирование и размещение отходов, имеющие лицензии на осуществление такой деятельности в соответствии с существующим законодательством.

Негативное воздействие на окружающую среду - воздействие хозяйственной и иной деятельности, последствия которой приводят к негативным изменениям качества окружающей среды.

Отходы производства и потребления (далее - отходы) - вещества или предметы, которые образованы в процессе производства, выполнения работ, оказания услуг или в процессе потребления, которые удаляются, предназначены для удаления или подлежат удалению в соответствии с Федеральным законом от 24.06.1998 г. N 89-ФЗ "Об отходах производства и потребления".

Вид отходов - совокупность отходов, которые имеют общие признаки в соответствии с системой классификации отходов;

Класс опасности отходов - характеристика экологической опасности отхода, которая устанавливается по степени его негативного воздействия при непосредственном или возможном воздействии опасного отхода на окружающую среду в соответствии с критериями, установленными федеральным органом исполнительной власти, осуществляющим государственное регулирование в области охраны окружающей среды.

Паспорт отходов - документ, удостоверяющий принадлежность отходов к отходам соответствующего вида и класса опасности, содержащий сведения об их составе.

Обращение с отходами - деятельность по сбору, накоплению, транспортированию, обработке, утилизации, обезвреживанию, размещению отходов.

Размещение отходов - хранение и захоронение отходов.

Хранение отходов - складирование отходов в специализированных объектах сроком более чем одиннадцать месяцев в целях утилизации, обезвреживания, захоронения.

Захоронение отходов - изоляция отходов, не подлежащих дальнейшей утилизации, в специальных хранилищах в целях предотвращения попадания вредных веществ в окружающую среду.

Объекты хранения отходов - специально оборудованные сооружения, которые обустроены в соответствии с требованиями законодательства в области охраны окружающей среды и законодательства в области обеспечения санитарно-эпидемиологического благополучия населения и предназначены для долгосрочного складирования отходов в целях их последующих утилизации, обезвреживания, захоронения.

Объекты размещения отходов - специально оборудованные сооружения, предназначенные для размещения отходов (полигон, шламохранилище, в том числе шламовый амбар, хвостохранилище, отвал горных пород и другое) и включающие в себя объекты хранения отходов и объекты захоронения отходов.

Лимит на размещение отходов - предельно допустимое количество отходов конкретного вида, которые разрешается размещать определенным способом на установленный срок в объектах размещения отходов с учетом экологической обстановки на данной территории.

Норматив образования отходов - установленное количество отходов конкретного вида при производстве единицы продукции.

Накопление отходов - временное складирование отходов (на срок не более чем одиннадцать месяцев) в местах (на площадках), обустроенных в соответствии с требованиями законодательства в области охраны окружающей среды и законодательства в области обеспечения санитарно-эпидемиологического благополучия населения, в целях их дальнейших утилизации, обезвреживания, размещения, транспортирования.

Транспортирование отходов - перемещение отходов с помощью транспортных средств вне границ земельного участка, находящегося в собственности юридического лица или индивидуального предпринимателя либо предоставленного им на иных правах.

Обезвреживание отходов - уменьшение массы отходов, изменение их состава, физических и химических свойств (включая сжигание и (или) обеззараживание на специализированных установках) в целях снижения негативного воздействия отходов на здоровье человека и окружающую среду.

Пожароопасность - возможность возникновения и/или развития пожара.

5. ОБЩИЕ СВЕДЕНИЯ ОБ ОТХОДАХ

На предприятии __ ООО "Онлайн Экология"__ образуются отходы "Пыль цементная". Согласно Федеральному классификационному каталогу отходов, утвержденному Приказом Росприроднадзора от 22.05.2017 г. N 242 указанный вид отхода имеет код 3 45 100 11 42 3 и относится к III классу опасности.

Отход "Пыль цементная" по агрегатному состоянию является твердым веществом, по физической форме является порошком.

6. ОПАСНЫЕ СВОЙСТВА И ВОЗДЕЙСТВИЕ КОМПОНЕНТОВ ОТХОДОВ НА ОКРУЖАЮЩУЮ СРЕДУ И ЧЕЛОВЕКА

Отходы "Пыль цементная" имеет вид и цвет цемента, отличается высокой гигроскопичностью.

При попадании в органы дыхания отход "Пыль цементная" может вызвать раздражение слизистой оболочки носа, полости рта и омертвление отдельных участков тела, это обусловлено содержанием окиси калия (около 15 %) с примесью силикатов и карбонатов кальция.

7. ОБРАЗОВАНИЕ И НАКОПЛЕНИЕ

В целях охраны окружающей среды от загрязнения, отходы "Пыль цементная" подлежат обязательному сбору.

При работе с отходом "Пыль цементная" рабочие должны работать в защитных очках, противопылевых респираторах и комбинезонах.

На предприятии администрацией назначены лица, ответственные за порядок сбора, накопление, ведение первичного учета и сдачи для дальнейшего размещения/утилизации данных отходов.

Сбор отхода "Пыль цементная" осуществляется в полиэтиленовых мешках.

Ответственные лица ознакомлены с настоящей Инструкцией и обязаны следить за тем, чтобы в мешки не попадали ртутьсодержащие отходы, нефтеотходы, металлолом и легко воспламеняющиеся отходы.

При накоплении отхода "Пыль цементная" запрещается:

1. Сбор отходов с другими видами отходов, такими как: отходы - лампы ртутьсодержащие, промасленные материалы, а также иные отходы.

2. Сбор отходов на территории, не предназначенной для накопления таких отходов.

3. Курение вблизи мест складирования отходов.

8. УЧЕТ ОБРАЗОВАНИЯ И ДВИЖЕНИЯ ОТХОДОВ

Учёт образования и движения отходов ведётся согласно Федеральному закону "Об отходах производства и потребления" и Приказу Минприроды России от 01.09.2011 г. N 721 "Об утверждении Порядка учета в области обращения с отходами".

Данные учета в области обращения с отходом оформляются в письменном виде (приложения 2, 3, 4 к Порядку учета в области обращения с отходами).

Данные учёта заполняются ответственным лицом, назначенным приказом (распоряжением) руководителя предприятия.

9. ПЕРЕДАЧА ОТХОДОВ СПЕЦИАЛИЗИРОВАННЫМ ПРЕДПРИЯТИЯМ

Передача отхода "Пыль цементная" осуществляется в соответствии с договором, заключенным с "Наименование специализированного предприятия" , оказывающим услуги по сбору и транспортировке отходов\утилизации\размещению.

В договорах оговорены все условия передачи отхода специализированным предприятиям.

При получении документов о передаче отходов на утилизацию\ размещение\транспортировку (счетфактура, акт выполненных работ, акт/справка приема-передачи отходов и т.п.) от специализированных предприятий их оригиналы передаются в бухгалтерию __ ООО "Онлайн Экология"__ . Копия акта (справки) приема-передачи отходов, в обязательном порядке передается ответственному лицу, назначенному приказом (распоряжением) руководителя предприятия для приложения к годовой статистической отчетности по форме 2-ТП (отходы) в качестве документа, подтверждающего фактическую передачу отходов на размещение.

У организации, осуществляющей сбор, транспортировку, обработку, утилизацию, обезвреживание и размещение отхода "Пыль цементная" должна быть соответствующая лицензия.

Запрещается передача отходов на размещение в несанкционированных местах.

10. ТРАНСПОРТИРОВАНИЕ ОТХОДОВ

Транспортирование отходов осуществляется "Наименование специализированного предприятия ".

Транспортирование отходов осуществляется при следующих условиях:

- наличие свидетельства о составе и виде отхода;

- наличие специально оборудованных и снабженных специальными знаками транспортных средств;

- соблюдение требований безопасности к транспортированию отходов на транспортных средствах;

- наличие документации для транспортирования и передачи отходов с указанием количества транспортируемых отходов, цели и места назначения их транспортирования.

Периодичность вывоза отходов "Пыль цементная" определяется в договоре на транспортировку и составляет не менее 1 раза в 11 месяцев. Все виды работ, связанные с загрузкой, транспортированием и разгрузкой отходов механизированы.

Ответственность за безопасность загрузки, транспортирование и разгрузки отходов лежит на организации, осуществляющей вывоз отхода с территории предприятия в соответствии с договором.

11. МЕРОПРИЯТИЯ ПО ЛИКВИДАЦИИ ЧРЕЗВЫЧАЙНЫХ (АВАРИЙНЫХ) СИТУАЦИЙ

В случае возгорания отходов "Пыль цементная" применяют следующие средства пожаротушения:

- пену; при объемном тушении:

- составы СЖБ (жидкостно-бромэтиловые);

12. ДАННЫЕ О ДОКУМЕНТЕ

Инженер по охране окружающей среды (эколог) ____________ Дата:_____________ .

Оригинал инструкции хранится в отделе наименование отдела головного офиса __ ООО "Онлайн Экология"__ у инженера по охране окружающей среды (эколога). Внесение изменений и дополнений, проведение ревизий, переиздание и аннулирование инструкции производятся инженером по охране окружающей среды (экологом) __ ООО "Онлайн Экология"__ .

Пыль цементного производства это

Статьи Материалы Статьи Тематическая подборка Пыль цементного производства. Переработка и альтернативное применениеПыль цементного производства. Переработка и альтернативное применение

Важной проблемой современного производства является защита окружающей среды от выбросов пыли и вредных газов в атмосферу. Высокая концентрация пыли в выбросах наносит огромный вред природной среде, приводит к безвозвратной потере большого количества сырья и готового продукта. Производственная пыль – это мельчайшие твердые частицы, выделяющиеся при дроблении, размоле и механической обработке различных материалов, погрузке и выгрузке сыпучих грузов и т.п., а также образующиеся при конденсации некоторых паров.

Одной из важнейших характеристик пыли является ее дисперсность. Под дисперсностью пыли понимается совокупность размеров всех частиц, составляющих пылевую систему.

Результаты исследования дисперсного состава пылей, образующихся при производстве портландцементного клинкера, говорят о том, что выделяемые из источников загрязнения пыли – полидисперсные. Содержание фракции пыли менее 10 мкм по мере прохождения материала технологического процесса обработки возрастает от 10,75 до 75%. Наиболее мелкая пыль образуется при обжиге сырьевой шихты во вращающихся печах сухого способа производства.

Цементные заводы, несмотря на значительное разнообразие используемых сырьевых материалов и применяемого технологического оборудования, в большинстве своем имеют сходную схему производства.

У всех технологических агрегатов, выделяющих пыль, на цементных заводах устанавливаются пылеулавливающие аппараты, позволяющие не только возвратить значительное количество готового продукта или полуфабриката, но и предотвратить загрязнение пылью воздушного бассейна цементных заводов и прилегающих к ним территорий.

Пылевой фон от цементных заводов формируется в основном за счет трех источников пылевыделения: вращающихся печей, цементных мельниц и силосов.

Основным источником пылевыделения являются клинкерообжигательные печи. В большинстве случаев количество пыли, выбрасываемое в атмосферу с газами от печей, доходит до 80% от всего количества пыли, выделяемой в процессе производства цемента.

При нормальном режиме работы современных вращающихся печей по мокрому способу производства клинкера, вынос пыли из печи по отношению к весу сухого материала, подаваемого в печь, обычно составляет 5-8 %.

Большое влияние на величину пылеуноса имеют теплообменные устройства, главным образом цепные завесы, которые являются не только теплообменниками, но и своего рода устройством, задерживающим пыль, выносимую из печи газами.

Необходимо до конца использовать теплообменные свойства цепных завес для экономии энергии. Сегодняшний уровень развития техники позволяет расширить цепную завесу до температуры в 1200 °С (температура в печи) и достигнуть тем самым наибольшей эффективности теплообменных показателей завесы. Ограничить цепную зону на 850 °С вместо увеличения до максимальной температуры значит уменьшить возможный выход клинкера на 3,0-5,0% при неизменном потреблении энергии.

В настоящее время на большинстве предприятий в системах пылеулавливания используются электрофильтры, установленные двадцать и более лет назад и обеспечивающие степень очистки 95-98% или 300-800 мг/м 3 пыли на выходе. Многие предприятия вынуждены решать сегодня вопрос замены морально и физически устаревших электрофильтров и ориентируются снова на электрофильтры, как привычное оборудование. Однако сегодня только лучшие зарубежные электрофильтры, имеющие 5-7 полей, обеспечивают остаточную запыленность на уровне 50-100 мг/м 3 . при этом габариты таких фильтров значительно больше существующих. К существенным недостаткам электрофильтров относятся сложность конструкции, невозможность стабильной работы в условиях изменяющегося химического и физического состава рабочей среды, остаточная электризация уловленных частиц пыли, которая часто не позволяет вернуть ее в производство. Как техническая система электрофильтр достиг своего граничного развития и не может дальше следовать за ужесточающимися требованиями по количеству выбросов.

Хорошей альтернативой электрофильтрам сегодня могут стать рукавные фильтры с импульсной регенерацией. Действие рукавных фильтров основано на способности материалов задерживать пыль, которая крупнее отверстий, имеющихся в этих материалах.

Преимущества современных рукавных фильтров базируются на нескольких факторах.

Основной – появление синтетических материалов, полученных нетканым способом. При высокой воздухопроницаемости они почти на порядок прочнее обычных. Эти материалы обладают многими новыми свойствами и, в первую очередь, высокой термостойкостью – до 300 °С, но это очень дорогие ткани. Наибольшее распространение получили ткани с термостойкостью до 150 °С.

Появление этих тканей способствовало рождению принципиально нового способа регенерации рукавов – импульсной продувки сжатым воздухом. В таких рукавных фильтрах нет движущихся частей, что значительно повышает надежность в эксплуатации. Оборудование рукавных фильтров значительно легче оборудования электрофильтров аналогичной производительности и требует меньше места для размещения. По стоимости рукавные фильтры в 2 – 5 раз дешевле электрофильтров.

Главное преимущество рукавных фильтров нового поколения – это эффективность, при обеспыливании печных газов она достигает 99,9%, что значительно выше, чем у электрофильтров.

Пыль, уловленная обеспыливающими установками, является ценным сырьем для получения строительных материалов и поэтому должна возвращаться в технологические линии. Утилизация уловленной пыли на производстве является одним из условий создания безотходных производств.

Наибольший интерес представляет использование пыли в процессе производства цемента на самом цементном заводе, что может быть решено путем возврата пыли в печь, использование пыли в качестве добавки при помоле цемента, обжига ее в отдельной печи, работающей по сухому способу производства и т.д. Однако такой способ утилизации не всегда целесообразен, поскольку возможность возврата пыли в печь в основном зависит от содержания количества щелочей в шламе и от их накопления в пыли в процессе ее улавливания в электрофильтре.

Повышенное содержание в пыли щелочных окислов, в случае подачи последней в печь, снижает качество клинкера. При этом установлено, что только при малом содержании в шламе щелочных окислов до 0,7-0,8% все количество пыли, улавливаемое в электрофильтрах, может беспрепятственно подаваться в печь не отражаясь на качестве получаемого при этом клинкера.

В связи с различным содержанием щелочных окислов в пыли, улавливаемой полями электрофильтра, имеется возможность возврата в печь не всего ее количества, а только части, например, только I или I и II полей фильтра.

При возврате пыли в печь массовая концентрация пыли в газах перед электрофильтрами в зависимости от способа подачи увеличивается на 10-35%, удельный расход сырья уменьшается на 8%, а расход топлива на обжиг на 6%.

Печную пыль сухого способа производства с высокой концентрацией щелочей нельзя возвращать в печь. Она должна быть удалена и подвергнута выщелачиванию.

В настоящее время печную пыль начали с успехом использовать как добавку к сырьевой массе при изготовлении силикатного кирпича.

Пыль электрофильтров при производстве цемента также используют в качестве удобрений для известкования кислых почв в сельском хозяйстве.

Представляет интерес использования пыли, уловленной системами пылеочистки, для производства окрашенного медицинского стекла и получения на листовом стекле тонких теплозащитных пленок с коэффициентом поглощения в ИК-диапазоне спектра 39-25%. Пыль электрофильтров цементных заводов содержит много щелочей и по составу близка к исходному сырью для производства стекла. Введение ее в шихту дает возможность вывести мел и уменьшить количество соды, доломита и глинозема..

На основании вышесказанного планируется проведение ряда опытов для исследования свойств стекол, полученных с добавлением в шихту цементной пыли.

Эксперименты будут проводиться в следующем порядке:

1) получение образца стекла без введения в шихту печной пыли при температуре 1500 °С, чтобы использовать его в дальнейшем как «эталон».

2) получение образцов стекла с введением в шихту пыли от 10 до 50% и при температуре 900, 1000, 1100 и 1200 °С.

3) сравнение свойств полученных образцов со свойствами «эталона».

Предполагается получение более дешевой шихты того же качества и снижение температуры варки стекла. Тем самым можно решить одновременно несколько проблем: утилизация отходов цементной промышленности, удешевление сырьевой шихты заменой дорогостоящих синтетических компонентов цементной пылью, снижение потребления электроэнергии.

Пыль цементного производства это

Статьи Тематическая подборка Пыль цементного производства. Переработка и альтернативное применениеПыль цементного производства. Переработка и альтернативное применение

Важной проблемой современного производства является защита окружающей среды от выбросов пыли и вредных газов в атмосферу. Высокая концентрация пыли в выбросах наносит огромный вред природной среде, приводит к безвозвратной потере большого количества сырья и готового продукта. Производственная пыль – это мельчайшие твердые частицы, выделяющиеся при дроблении, размоле и механической обработке различных материалов, погрузке и выгрузке сыпучих грузов и т.п., а также образующиеся при конденсации некоторых паров.

Одной из важнейших характеристик пыли является ее дисперсность. Под дисперсностью пыли понимается совокупность размеров всех частиц, составляющих пылевую систему.

Результаты исследования дисперсного состава пылей, образующихся при производстве портландцементного клинкера, говорят о том, что выделяемые из источников загрязнения пыли – полидисперсные. Содержание фракции пыли менее 10 мкм по мере прохождения материала технологического процесса обработки возрастает от 10,75 до 75%. Наиболее мелкая пыль образуется при обжиге сырьевой шихты во вращающихся печах сухого способа производства.

Цементные заводы, несмотря на значительное разнообразие используемых сырьевых материалов и применяемого технологического оборудования, в большинстве своем имеют сходную схему производства.

У всех технологических агрегатов, выделяющих пыль, на цементных заводах устанавливаются пылеулавливающие аппараты, позволяющие не только возвратить значительное количество готового продукта или полуфабриката, но и предотвратить загрязнение пылью воздушного бассейна цементных заводов и прилегающих к ним территорий.

Пылевой фон от цементных заводов формируется в основном за счет трех источников пылевыделения: вращающихся печей, цементных мельниц и силосов.

Основным источником пылевыделения являются клинкерообжигательные печи. В большинстве случаев количество пыли, выбрасываемое в атмосферу с газами от печей, доходит до 80% от всего количества пыли, выделяемой в процессе производства цемента.

При нормальном режиме работы современных вращающихся печей по мокрому способу производства клинкера, вынос пыли из печи по отношению к весу сухого материала, подаваемого в печь, обычно составляет 5-8 %.

Большое влияние на величину пылеуноса имеют теплообменные устройства, главным образом цепные завесы, которые являются не только теплообменниками, но и своего рода устройством, задерживающим пыль, выносимую из печи газами.

Необходимо до конца использовать теплообменные свойства цепных завес для экономии энергии. Сегодняшний уровень развития техники позволяет расширить цепную завесу до температуры в 1200 °С (температура в печи) и достигнуть тем самым наибольшей эффективности теплообменных показателей завесы. Ограничить цепную зону на 850 °С вместо увеличения до максимальной температуры значит уменьшить возможный выход клинкера на 3,0-5,0% при неизменном потреблении энергии.

В настоящее время на большинстве предприятий в системах пылеулавливания используются электрофильтры, установленные двадцать и более лет назад и обеспечивающие степень очистки 95-98% или 300-800 мг/м 3 пыли на выходе. Многие предприятия вынуждены решать сегодня вопрос замены морально и физически устаревших электрофильтров и ориентируются снова на электрофильтры, как привычное оборудование. Однако сегодня только лучшие зарубежные электрофильтры, имеющие 5-7 полей, обеспечивают остаточную запыленность на уровне 50-100 мг/м 3 . при этом габариты таких фильтров значительно больше существующих. К существенным недостаткам электрофильтров относятся сложность конструкции, невозможность стабильной работы в условиях изменяющегося химического и физического состава рабочей среды, остаточная электризация уловленных частиц пыли, которая часто не позволяет вернуть ее в производство. Как техническая система электрофильтр достиг своего граничного развития и не может дальше следовать за ужесточающимися требованиями по количеству выбросов.

Хорошей альтернативой электрофильтрам сегодня могут стать рукавные фильтры с импульсной регенерацией. Действие рукавных фильтров основано на способности материалов задерживать пыль, которая крупнее отверстий, имеющихся в этих материалах.

Преимущества современных рукавных фильтров базируются на нескольких факторах.

Основной – появление синтетических материалов, полученных нетканым способом. При высокой воздухопроницаемости они почти на порядок прочнее обычных. Эти материалы обладают многими новыми свойствами и, в первую очередь, высокой термостойкостью – до 300 °С, но это очень дорогие ткани. Наибольшее распространение получили ткани с термостойкостью до 150 °С.

Появление этих тканей способствовало рождению принципиально нового способа регенерации рукавов – импульсной продувки сжатым воздухом. В таких рукавных фильтрах нет движущихся частей, что значительно повышает надежность в эксплуатации. Оборудование рукавных фильтров значительно легче оборудования электрофильтров аналогичной производительности и требует меньше места для размещения. По стоимости рукавные фильтры в 2 – 5 раз дешевле электрофильтров.

Главное преимущество рукавных фильтров нового поколения – это эффективность, при обеспыливании печных газов она достигает 99,9%, что значительно выше, чем у электрофильтров.

Пыль, уловленная обеспыливающими установками, является ценным сырьем для получения строительных материалов и поэтому должна возвращаться в технологические линии. Утилизация уловленной пыли на производстве является одним из условий создания безотходных производств.

Наибольший интерес представляет использование пыли в процессе производства цемента на самом цементном заводе, что может быть решено путем возврата пыли в печь, использование пыли в качестве добавки при помоле цемента, обжига ее в отдельной печи, работающей по сухому способу производства и т.д. Однако такой способ утилизации не всегда целесообразен, поскольку возможность возврата пыли в печь в основном зависит от содержания количества щелочей в шламе и от их накопления в пыли в процессе ее улавливания в электрофильтре.

Повышенное содержание в пыли щелочных окислов, в случае подачи последней в печь, снижает качество клинкера. При этом установлено, что только при малом содержании в шламе щелочных окислов до 0,7-0,8% все количество пыли, улавливаемое в электрофильтрах, может беспрепятственно подаваться в печь не отражаясь на качестве получаемого при этом клинкера.

В связи с различным содержанием щелочных окислов в пыли, улавливаемой полями электрофильтра, имеется возможность возврата в печь не всего ее количества, а только части, например, только I или I и II полей фильтра.

При возврате пыли в печь массовая концентрация пыли в газах перед электрофильтрами в зависимости от способа подачи увеличивается на 10-35%, удельный расход сырья уменьшается на 8%, а расход топлива на обжиг на 6%.

Печную пыль сухого способа производства с высокой концентрацией щелочей нельзя возвращать в печь. Она должна быть удалена и подвергнута выщелачиванию.

В настоящее время печную пыль начали с успехом использовать как добавку к сырьевой массе при изготовлении силикатного кирпича.

Пыль электрофильтров при производстве цемента также используют в качестве удобрений для известкования кислых почв в сельском хозяйстве.

Представляет интерес использования пыли, уловленной системами пылеочистки, для производства окрашенного медицинского стекла и получения на листовом стекле тонких теплозащитных пленок с коэффициентом поглощения в ИК-диапазоне спектра 39-25%. Пыль электрофильтров цементных заводов содержит много щелочей и по составу близка к исходному сырью для производства стекла. Введение ее в шихту дает возможность вывести мел и уменьшить количество соды, доломита и глинозема..

На основании вышесказанного планируется проведение ряда опытов для исследования свойств стекол, полученных с добавлением в шихту цементной пыли.

Эксперименты будут проводиться в следующем порядке:

1) получение образца стекла без введения в шихту печной пыли при температуре 1500 °С, чтобы использовать его в дальнейшем как «эталон».

2) получение образцов стекла с введением в шихту пыли от 10 до 50% и при температуре 900, 1000, 1100 и 1200 °С.

3) сравнение свойств полученных образцов со свойствами «эталона».

Предполагается получение более дешевой шихты того же качества и снижение температуры варки стекла. Тем самым можно решить одновременно несколько проблем: утилизация отходов цементной промышленности, удешевление сырьевой шихты заменой дорогостоящих синтетических компонентов цементной пылью, снижение потребления электроэнергии.

Силосы как цементная бомба. Как защититься от пыли?

Сколько цементной пыли образуется каждый год, почему она так опасна для людей и природы и как фильтровать воздух в силосах, в которых хранится цемент?

«Пыльная работёнка»

Прежде чем говорить о самих силосах, давайте разберёмся с тем, что в них хранится — цементом. Например, знаете ли вы, сколько цементной пыли образуется каждый год на заводах только нашей страны?

Миллионы тонн цемента перевозятся по всем федеральным округам страны и превращаются в товарный бетон и раствор, используемый при строительстве зданий и сооружений, на предприятиях железобетонных изделий (ЖБИ) и бетонных заводах.

Количество потребителей цемента в сотни раз превышает количество производителей. Только в Санкт-Петербурге бетонный раствор предлагают более 80 предприятий, а изделия из железобетона производят около 200 предприятий. Практически все они расположены на селитебных территориях города и фактически перераспределяют пыль цемента по всей жилой территории страны.

Селитебная территория — часть территории населённого пункта, предназначенная для размещения жилой, общественной (общественно-деловой) и рекреационной зон <…> — закон об архитектурной, градостроительной и строительной деятельности в РК

Образование пыли при производстве цемента чрезвычайно велико. Механическая обработка, сушка, обжиг рудных материалов (известь, глина) и добавок (шлаки и зола), перемещение и складирование фабрикатов и готовой продукции — всё это стационарные источники загрязнения атмосферы населённых мест, где расположены цементные заводы.

Произведём нехитрые расчёты. Весовая доля пылевой фракции готового цемента составляет 4%. В 2019 году более 50 цементных заводов страны изготовили почти 60 миллионов тонн цемента.

Получается, что за год в России в окружающую среду было принесено порядка 2,5 миллионов тонн цементной пыли.

Цементные заводы — I категория экологически опасных промышленных объектов

Пагубное влияние выбросов вредных веществ на атмосферу и здоровье населения широко известно и освещается в СМИ и научной печати. От цементной пыли страдают флора, фауна и человек. По этой причине производство цемента входит в I категорию опасных объектов, оказывающих воздействие на окружающую среду.

Профильные предприятия цементной промышленности отнесены к областям применения наилучших доступных технологий (НДТ) и обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

Цементная пыль — скрытая угроза для населения страны

Сухой не слежавшийся цемент по существу сам является пылью, так как максимальный размер его зёрен не превышает 200 мкм. Доля долго витающих частиц (скорость осаждения от 0,2 до 6,0 см/с) в порошке достигает 25%. Поэтому любое осыпание цементного порошка сопровождается облаком пыли.

Рисунок 1. Облако цементной пыли

В результате, проблема цементной пыли в атмосферном воздухе становится общей для городов-производителей и для городов-потребителей цемента. Присутствие цементной пыли в атмосфере селитебных зон городов и посёлков несёт скрытую угрозу для здоровья населения. Она не так очевидна, как раздражающее действие пыли цемента на органы дыхания, глаза и кожу, но действует постоянно и неотвратимо.

Таблица, приведённая ниже, даст общие представления о выбросах цементной пыли на предприятиях.

Таблица 1. Выбросы цементной пыли на производстве

| Цех, участок | Источники выделения пыли | Источники выбросов | Величина выбросов, кг/ч |

|---|---|---|---|

| Склад хранения цемента | Пост разгрузки и разгрузки железнодорожных вагонов | Неорганизованный выброс | 1,5–8,4 |

| Загрузка силосов | Трубы пылеуловителей | 0,57–28,5 | |

| Разгрузка силосов в автосамосвалы | Неорганизованный выброс | 1,2–7,4 | |

| Бетонный смесительный узел | Грохот | Трубы пылеуловителей | 0,6–12,6 |

| Расходные бункера и дозаторы | 1,8–2,6 | ||

| Бетоносмесители | 1,7–11,8 | ||

| Расходные бункеры | 1,5–8,4 | ||

| Узлы пересыпки с транспортеров | 1–3,0 |

Цементная пыль — концентратор токсичных веществ

Среднесменная концентрация пыли в воздухе рабочей зоны ПДК равна 8 мг/м 3 . В атмосферном воздухе населённых мест максимально разовая ПДК равна 0,3 мг/м 3 и среднесуточная 0,1 мг/м 3 .

Исследованиями последних лет установлено наличие токсичных микропримесей в цементной пыли, удельное содержание которых возрастает с увеличением дисперсности.

Токсичные вещества, содержащиеся в цементной пыли, могут приводить к таким заболеваниям, как поражение ЦНС, почек, печени, органов желудочно-кишечной системы, зрения и слуха. И список далеко не полный!

Для выбросов цементного производства с 2019 года установлены маркерные показатели загрязнения атмосферы. В таблице 2 приведены металлы, вклад соединений которых в общее количество цементной пыли составляет более 1%.

Таблица 2. Содержание токсичных металлов в цементной пыли

| Металл и его соединение | Содержание в цементной пыли % | ПДК в атмосферном воздухе мг/м 3 | Токсическое действие * |

|---|---|---|---|

| Диэтилртуть | 3,7 | 0,0003 | Поражение ЦНС, почек, зрения, слуха. Пороки развития плода. |

| Кадмий оксид | 0,89 | 0,0003 | Многополярное действие — от гипертонии до канцерогенеза. |

| Медь оксид | 1,24 | 0,002 | Повреждение плода, нарушение овариально-менструального цикла (ОМЦ), течения родов и лактации. Поражение печени и почек. Изменение обмена веществ. |

| Свинец и его неорганические соединения | 1,51 | 0,001 | Поражение ЦНС, почек, органов желудочно-кишечной системы, печени. Боли в конечностях, нарушение сна, кроветворения, авитаминозы. |

| Таллий карбонат | 1,07 | 0,0004 | Неврологические и желудочно-кишечные расстройства. Поражение почек. Выпадение волос. |

Что такое силос и зачем его продувают?

Теперь, обосновав вредность цементной пыли, поговорим о том, где она концентрируется, и как защищать от неё людей и природу.

Итак, цемент на предприятиях по изготовлению бетонного раствора и железобетонных изделий хранится в силосах.

Силос — это ёмкость цилиндрической формы с коническим днищем для хранения сыпучих материалов, таких как цемент, песок, зерно, комбикорм, гранулы и т.п.

Преимуществами использования силосов являются их вертикальное расположение (а, следовательно, значительная экономия площади) и повышение уровня защищённости хранимого сырья от воздействия внешних факторов окружающей среды (сырости, дождя, снега).

Стационарные цементные силосы являются промежуточным складом для загрузки, кратковременного хранения и выгрузки цемента. Объём силоса рассчитывается из условий полного использования загруженного материала в течении трёх суток. По техническим требованиям силосы должны освобождаться от цемента не позже, чем через 7–15 дней после загрузки. Загрузка и выгрузка цемента осуществляются пневмотранспортом.

Заполненный цементом силос из-за высокой слипаемости и гигроскопичности порошка быстро слёживается. Для предупреждения уплотнения порошка цемента в состоянии покоя и обеспечения эффективной работы силосов в качестве временных складов цемента производится периодическая аэрация силосов сжатым воздухом и аэродинамическая продувка перед разгрузкой.

Условия образования пыли при работе пневмотранспорта и аэрации не изучены, и количественная оценка количества образующейся пыли является ориентировочной.

Как перемещается пылевоздушная смесь?

Движение пылевоздушной смеси при загрузке силосов обеспечивается стационарными и передвижными насосами:

- Стационарные насосы применяются на предприятиях по производству цемента, при выгрузке из железнодорожных вагонов (хопперов) и пересыпке из силоса в силос.

- Передвижные насосы устанавливаются на автоцементовозах, которые в настоящее время являются основным средством погрузки и разгрузки цемента силосов, бетонных заводов и предприятий по производству железобетонных изделий.

Воздух, накачиваемый в систему транспортировки пыли, освобождается от порошка цемента при выходе из транспортного трубопровода и выходит из силоса либо через силосные фильтры, сохраняющие от потерь самые ценные высокодисперсные фракции порошка цемента, либо через аварийные клапаны (при давлении выше 3000–8000 Па). Количество выходящего из силоса воздуха можно определить по производительности насосов, перекачивающих цементный порошок.

Условия работы силосных фильтров при пневмотранспортной загрузке силосов

Пневматическая загрузка силосов позволяет защититься как от потерь цемента (с помощью силосных фильтров), так и от разрушения (с помощью аварийных клапанов сброса давления).

Предлагаемые потребителям силосы для хранения цемента загружаются пневмотранспортом. Смесь воздуха с цементом поступает напрямую в силос в непосредственной близости от тканевого фильтра.

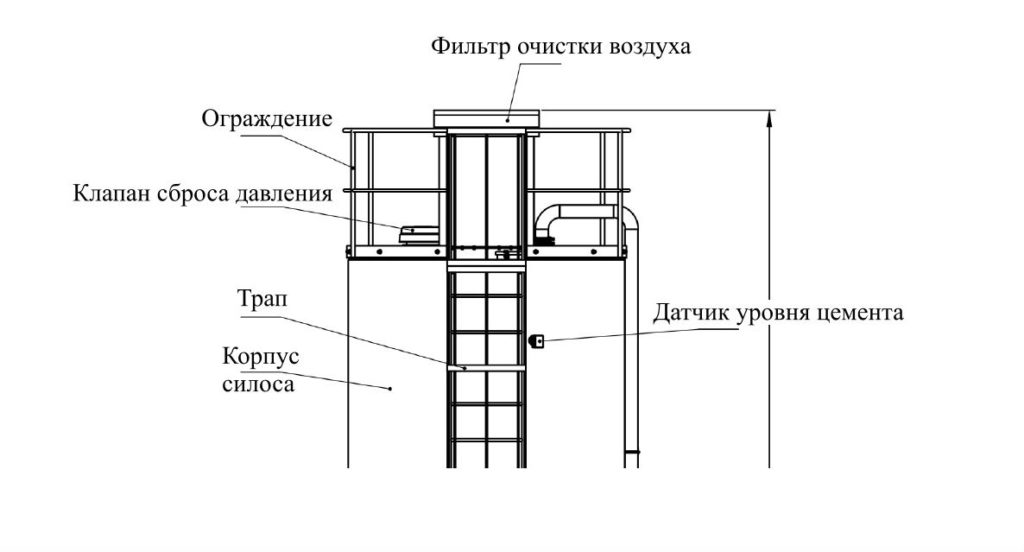

Рисунок 2. Верхняя часть цементного силоса

По расчётам экологов, каждая тонна цемента содержит 30–40 кг пыли.

Как оборудование СовПлим решает проблему цементной пыли?

Для очистки воздуха от цементной пыли компания АО «СовПлим» предлагает несколько типов силосных фильтров.

Первые два типа предназначены для аспирации силосов на бетонных заводах и предприятиях по производству железобетонных изделий.

1. Силосный фильтр серии SFB с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха (подробнее >>)

Рисунок 3. Силосный фильтр SFB-15

2. Силосный фильтр SFM-20 с регенерацией фильтровальных элементов с помощью механического встряхивания, не требует подвода сжатого воздуха (подробнее >>)

Рисунок 4. Силосный фильтр SFM-20

Пылевоздушный поток циркулирует в силосе, разделяясь на порошковую и аэрозольную части.

Давление воздуха в силосе регулируется сопротивлением фильтра и аварийным клапаном. Заводская установка сопротивления напорных силосных фильтров SFB и SFM равна 200–600 Па, критическое сопротивление в диапазоне 1200–2000 Па. Это позволяет работать фильтрам самотёком в диапазоне до аварийного срабатывания клапана при 2900 Па.

Избыточное давление воздуха в силосе за счёт поступления воздуха в объёмах, превышающих объём силоса, вытесняет воздух со скоростью, зависящей от площади впускного отверстия картриджей силосного фильтра. Номинальная производительность напорных силосных фильтров SFB и SFM по воздуху выше объёма приточного воздуха.

Расчётная скорость движения воздуха перед фильтром и скорость фильтрации через картриджи обеспечивает нормальную работоспособность и задержку более 99% частиц пыли размером от 1 мкм и более.

Для аспирации силосов на цементных заводах, где требуются фильтры для более тяжёлых условий, компания «СовПлим» предлагает третий тип – фильтр серии SFN точечного исполнения с плоскими гладкими карманами, способный очищать пылевые концентрации до 50 г/м 3 .

3. Точечный фильтр SFN с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха. (подробнее >>)

Рисунок 5. Точечный фильтр SFN

Подведём итоги

- Умеренно токсичная цементная пыль за счёт минеральных добавок и примесей тяжёлых металлов первого и второго класса токсичности представляет высокую опасность для здоровья человека и природной окружающей среды.

- Строительство зданий с использованием бетонных смесей и железобетонных изделий распространяет цементную пыль в атмосферный воздух населённых мест практически всей страны.

- Локальными источниками цементной пыли, рассеянными по стране, являются хранилища цемента — силосы. Образование пыли при эксплуатации силосов определяется особенностями работы пневмотранспорта для их заполнения и разгрузки.

- Современные средства предупреждения потерь цемента при транспортировке — это силосные фильтры. Они способны защищать атмосферный воздух населённых мест от поступления высокодисперсной токсичной пыли.

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

Читайте также: