Как сделать стол из пенопласта

Обновлено: 16.05.2024

Делаем мобильный разборный столик из куска фанеры и пластиковых труб

Берем фанеру 20мм ,можно и тоньше , у меня была такая ,поэтому использовать буду ее.

По краям сделаем закругления, так будет симпатичнее на мой взгляд

По местам среза пройдем наждачной бумагой

По углам делаем метки я отступил 5 см

В проделанные отверстия вставляем болты

Затягиваем все это дело гайками

Кто то говорил что я не буду пользоваться этим ключом , а мне он нравится очень удобный

Переходим к подготовке пластиковых труб , у нас 2м ее, делим на 4 части

Трубки готовы, идем дальше

Нагреваем и запрессовываем

Все готово ,гайки на месте

На фанере с обратной стороны крепим четыре держателя

Трубки установили в держатели

Проверяем ничего вылетает ,а главное компактно

Накручиваем ножки на болты

С помощью болтов можно регулировать если стол стоит на неровности

Покрасили морилкой цвет дуб

Вот такой мобильный переносной столик у нас получился , я доволен ,мне нравится.

Друзья поддержите данное видео подпиской и лайком, а так же напишите своем мнение в комментариях ,а так что можно улучшить в нем или как то доработать , а я на этом заканчиваю , все удачи до новых встреч

Как собрать ЧПУ станок для резки пенопласта, самодельная пенарезка

Вы все уже слышали о 3D принтерах, лазерных и фрезерных станках. О них написано столько, что трудно найти что-то новое и интересное в сети. По этому я решил познакомить вас с ЧПУ пенарезкой.

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

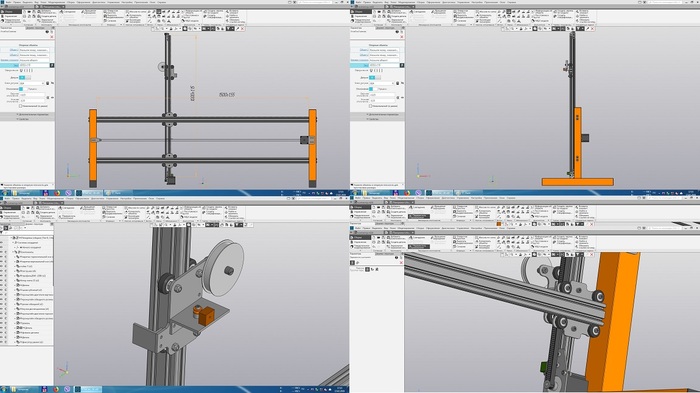

Создание новой конструкции всегда начинается с разработки проекта, как минимум нужен чертеж, хотя-бы на бумаге, но на дворе 21 век и благодаря компьютерам мы можем создать 3D модель в программе "КОМПАС 3D"

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы "Т" (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег, но сберёг свои нервы и время.

После покраски это всё, конечно, смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

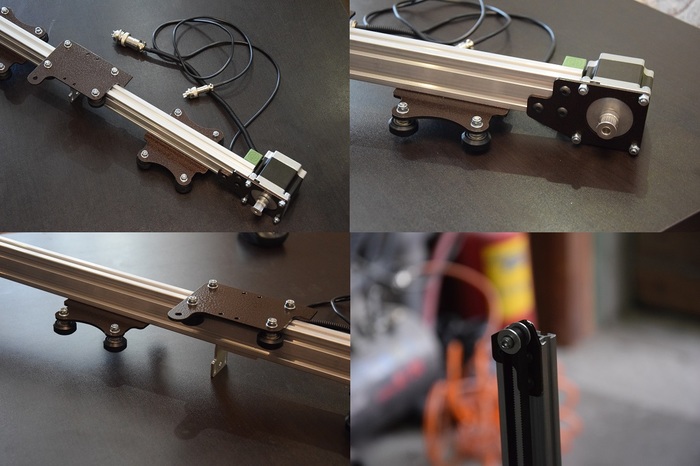

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее, чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас, то нет в наличии, то по космическим ценам.

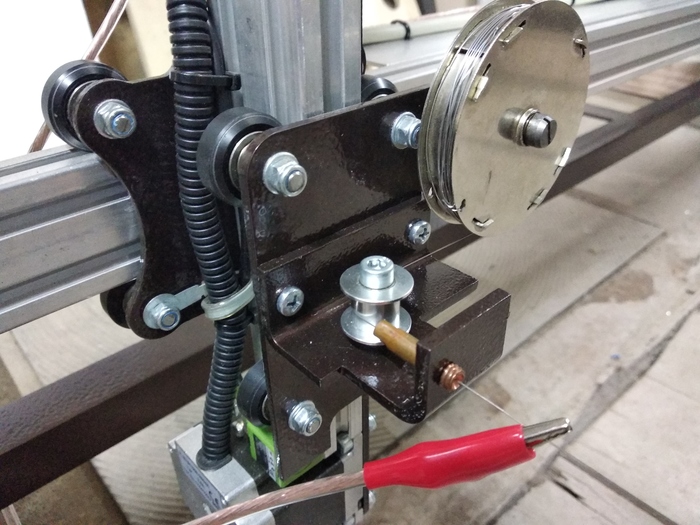

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, чтобы не перегружать вас технической информацией более подробно будет рассказано в видео.

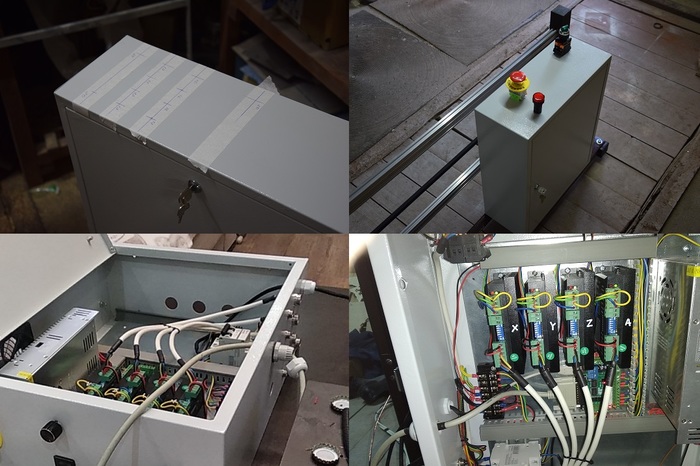

Блок электроники практически не отличается от блока управления ЧПУ фрезера, который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере, так как требования по проще. В общем берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника, а для регулировки температуры модуль ШИМ - регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2, а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированный ИБП.

В законченном видео пенарезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

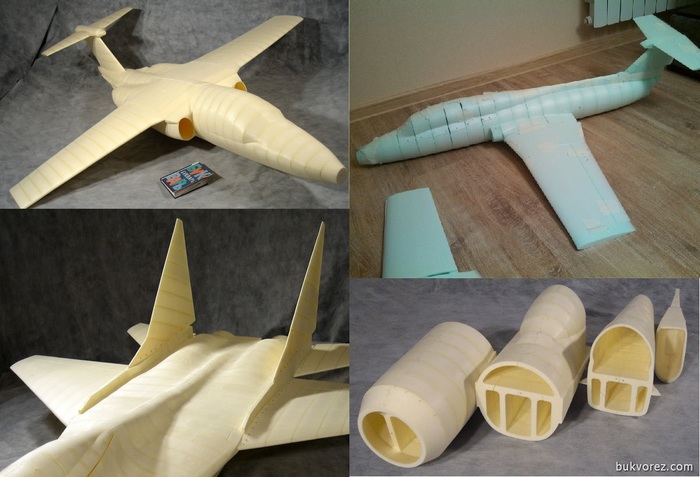

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенарезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии "тетрис". такой как на фото ниже (фото не мои взял из интернета для образца) но когда я начал, не смог остановиться. Я попробовал резать всё, что только можно.

Пенорезка у меня уже больше года и я резал на ней много интересных вещей, начиная от декора интерьера, заканчивая рекламными вывесками. Так же ко мне обращались "цветочники" и я резал стилизованные кашпо для цветов.

Свадебным оформителям резал декоративные колонны и арки, люди заказывали декоративные надписи и монограммы. Вообще пенопласт интересный материал и хорошо поддается обработке, всё ограничивается лишь вашей фантазией.

Так выглядят декоративные свадебные надписи для фотосессий. Я их красил по желанию в различные цвета, работа грязная но выглядит конечно красиво.

Один минус, нужно много места для хранения материала и достаточно много отходов которые тоже желательно перерабатывать. Существуют так называемые дробилки которые перемалывают пенопласт в крошку которую можно применить как наполнитель или сыпучий утеплитель.

Простой стол для резки пенопласта

Весной построил каркас курятника, обшил изнутри заселил туда кур и оставил до нужных времен. Как всегда то одни то другие заботы, а про курятник забыл до поздней осени.

На подходе морозы, встало решение, либо забой птицы и питаться магазинскими яйцами, либо все же утеплять — решено утеплять.

Для утепления выбирал между 3-мя материалами — пеноплекс (слишком жирно), минвата и пенопласт, остановился на пенопласте.

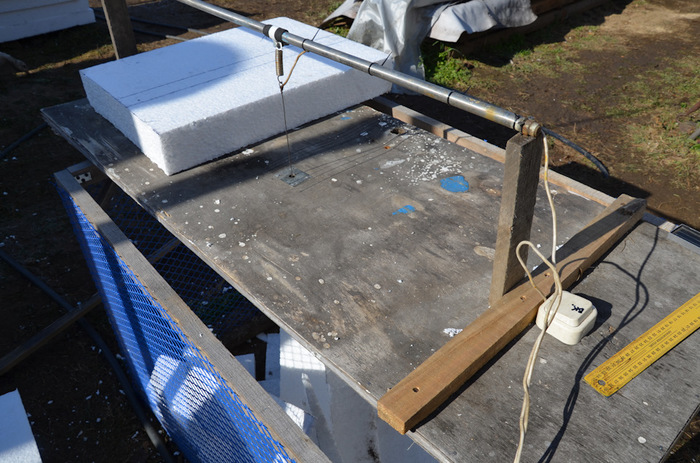

Для резки пенопласта был сделан небольшой столик из какой то старой двери.

На полках был найден понижающий старый трансформатор с 220 вольт на 12.

Нихромовая проволока, выключатель и пружинка.

Все это собрано и успешно показало себя в работе.

Данный столик собран на "коленке", самый простой вариант который облегчил работу по нарезке пенопласта. В дальнейшем за место двери сделаю столешку с разметкой и поставлю проволоку по тоньше.

Дубликаты не найдены

Отредактировал DedaVova 1 год назад

Рукодельники

31K постов 47.2K подписчика

Подписаться Добавить постПравила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

1 год назадГрызуны весь пенопласт пожрут.

раскрыть ветку 1 1 год назадЗашёл убедиться что уже сказали об этом. Мыши сильно его любят.

1 год назад У нас гендир строит себе коттедж и естественно все свои прихоти он рассказывает начальству, а начальство дрочит нас. В общем наш начальник собрал нам похожий стол и мы резали херову гору пенопласта 10см. Да, то ещё удовольствие. Режет плавно, ровно но сука долго. 1 год назадЛайфхак - не лайфхак, но всё же. Если есть лучковая пила. На крайняк берём длинную ветку, которую можно согнуть на манер лука. Итак. Надо найти стальную проволоку диаметром от 0,3 до 1мм. ДВА куска нужной длины плюс примерно 30% свиваем дрелью в "косичку". Не надо особо плотно, в зависимости от диаметра проволоки 3 - 7мм на виток. Натягиваем получившуюся "косичку" на лук. Пилим. Да. Если пройтись грубой наждачкой или точильным камнем, будет пилить лучше.

1 год назадИспаряется при такой резке стирол, если я не ошибаюсь. Вдыхать его крайне не желательно

раскрыть ветку 3 1 год назад Есть такое, на улице вся резка происходит раскрыть ветку 2 1 год назадА на улице вы им не дышите что ли?

Тут нужно респиратор надевать, а скорее даже противогаз.

раскрыть ветку 1 1 год назадAlkorolev, наверное, имел ввиду, что на улице концентрация падает намного быстрее

1 год назадСделал себе подобный, перерезал гору пенопласта, пока в очередной раз не попробовал резать ножовкой. Ножовкой быстрее и проще

1 год назад 1 год назадВместо пружины вешал на нихром под столом просто груз.

1 год назадПрочитала "резка пенопласта", зубы свело, передёрнуло всю. Как вы это можете делать!?

раскрыть ветку 6 1 год назадА что тут такого? Звук вполне приятный =)

1 год назад Плавится он, возможно, без звука раскрыть ветку 4 1 год назадМожет. Но видео я посмотреть тоже не смогла. Я даже думаю об этом с трудом)))

раскрыть ветку 3 1 год назадА как же насчет того что бы потереть пенопластом по стеклу? =)

раскрыть ветку 2 1 год назадБеееееее. Аж зубы заболели. Остальные звуки ещё могу терпеть, но пеноплааааст.. бррр

1 год назадИли друг об друга(дичь какая то получилась=))))

1 год назадЭто я так, поумничать.

1 год назадБольше интересует про курятник - стало ли теплее ? Насколько ? Много ли поголовья и сколько квадратов помещение ?

раскрыть ветку 2 1 год назадТеплее в разы, но и есть косяки. Помещение приблизительно 15 кв.м. сейчас там обитает 1 петух, 3 гуся и 15 кур =) На днях вот видео снимал и о проблемах рассказывал:

Спасибо , ща гляну .

1 год назадИдея хороша, но трансформатор - не айс. Долго.

Резали парню для шведской плиты, к проволоке подключили самый дешевый сварочный инвертор. Настроили вольтаж и вжик-вжик, все порезали за 15 минут.

1 год назад Я не и ЛЛ, по старинке, ножовкой. показать ещё 0 комментариев Похожие посты 1 месяц назад

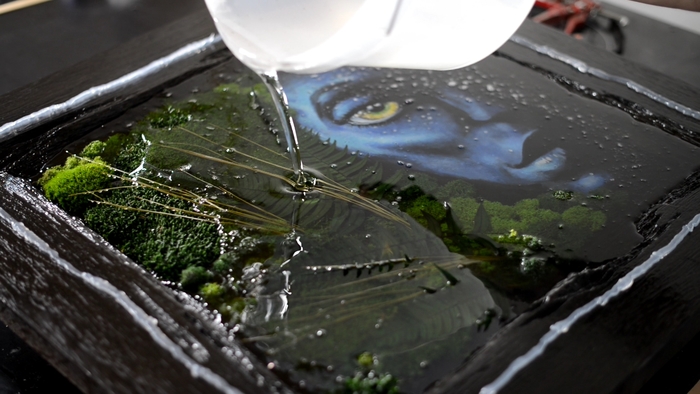

Делаю стол из фильма АВАТАР

Столешница будет сделана из вот такого горбыля мореного дуба, которому более 500 лет.

В один из бортов стола нам надо встроить левитрон, для того что бы заставить левитировать небольшой остров, прям как в фильме.

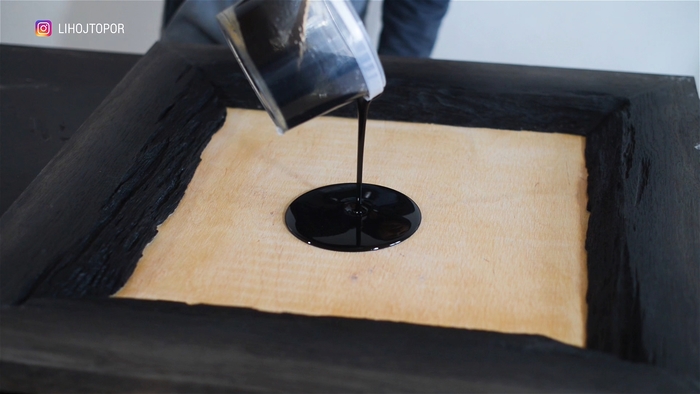

След этапом, нам надо залить первый слой смолы, который будет являться черной подложкой

Для того что бы сделать фильм по мотивам фильма аватар, нам нужен портрет аватара, как ни странно, его мы и рисуем.

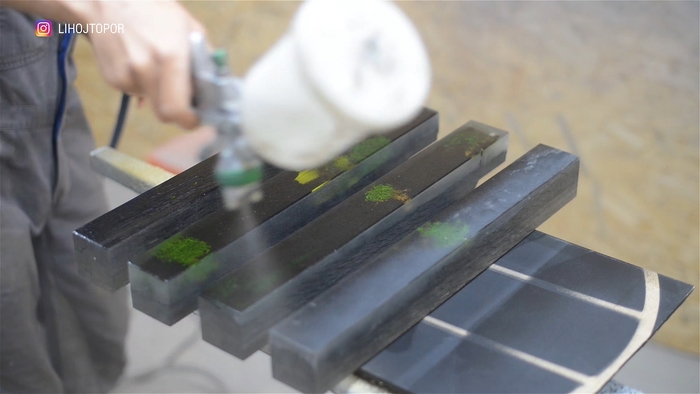

Теперь уже можно заниматься декором, перед тем как заливать мох смолой, мы решили его прогрунтовать смолой. А когда смола высохла, залили весь объем составом, доверху.

Так же в столешницу мы внедрили оптоволокно и кучу других деталей, о чем подробно рассказали и показали в ролики, видео в конце поста, приятного просмотра !!

Сказ о том, как я себе решил сделать столы

Наконец закончилась моя эпопея длинной в 3 месяца. И хотелось бы поделится результатами.

Язык мой - враг мой.

Первым делом купил слэб

Такие вот два больших куска сухого ореха. По цене вышло в районе 15.000, материала на два три стола хватает. И оставил на дополнительную сушку (ну, дело было зимой, поэтому резонно все равно в тёплом помещении подержать). Благо, место есть.

Спустя месяца два, слэбы оказались готовы, и началась работа.

Слэбы я порезал, сделал матрицу для заливки, и, соссбна начал заливать. Стол размером 800*1700*80 вместе с журнальным 500*500 сожрали 40кг эпоксидный смолы.

И ситуация оказалось очень грустной, потому что незадолго до этого происходит пожар на одном из крупнейших заводов по изготовлению смолы, и цена на неё вырастает.

Крче, бай бай денюжки (40.000 рублей).

Далее, когда смола застыла, настал момент обработки. И я осознал, что тут я немного обосрался…. Как мне эту махину обработать? Руками я буду неделями это делать, а у меня даже инструмента толкового нет. Но тут на помощь пришли друзья с Пикабу: знакомый столяр сказал, что за пару дней сделает на своём чпу фрезере. Babakin - 1, внешние непреодолимые силы - 0.

Отвёз ему столы, оставил, и вернул мне идеально ровные столешницы. Каеф.

И вот, спустя нескольких месяцев трудов, постоянных фак апов и запоров, представляю широкой публике свою работу:

Журнальный столик готов полностью, а стол пока ещё обрабатываю (сегодня тоже, думаю, добью).

По математике, с учётом всего, у меня вышло за два стола в районе 80.000 рублей (с учётом работы ЧПУ на стороне и доставок). Терпимо, но вначале, я думал, что выйдет дешевле. Что сказать: я очень плох в расчётах.

В целом, очень позитивный опыт, я не столяр, но для себя любимого можно было и попотеть.

Пысы: вот законченный :)

Столик из бука для завтрака в постель

Заказывали как подарок на пятилетний юбилей свадьбы (на деревянную свадьбу).

Как сделать балкон функциональным и уютным

Наш балкон для средней квартиры я думаю очень большой, но с тех пор как мы сделали в квартире ремонт мы используем балкон не на все сто процентов. Жена иногда здесь занимается йогой а зимой мы любим постелить матрац и валяться на теплому полу. Но все же, здесь почти 5 квадратных метров полезной площади, ее нужно использовать с умом. Здравствуйте, меня зовут Виталий Пуртов, я приветствую вас своей мастерской MAY DIY. Cегодня мы будем менять старый подоконник на балконе. Буду делать из него большой стол, чтобы можно было не только с утра насладиться чашечкой кофе но и поработать за компьютером. Конструкция будет предельно простая, это будет две тумбы. Подстолье похожее на стеллажи, они будут подпирать новый длинный подоконник. Весь процесс изготовления сводится к подготовке бруса сечением 4 сантиметра. Это будет основной материал изготовления. Забрано но когда полгода назад я покупал не строганную доску я планировал из нее сделать подоконник, для того же балкона, хотел склеить из нее щит, но мои подписчики меня отговорили. Я решил сделать подоконник пластиковый, все-таки он будет практичней и легче. Подоконник и сосны очень быстро бы пришел в негодность и через год-два пришлось бы его заново переделывать. Ножки я планировал сделать металлические, купить в мебельном магазине. Смущал один момент, то что сверху подоконника будет светло, а внизу будет темно и пусто, и в процессе размышления на эту тему, родилась идея сделать небольшие шкафчики, полочки или можно сказать стеллажи. Тем самым убьем двух зайцев, используем полезную площадь и место не будет выглядеть пустым. Так что долго не думал, решил пустить весь приготовленный материал для изготовления бруса. Этим сейчас как раз и займусь. Предварительно все выравнив на рейсмусе.

Распиливаю много одинаковых деталей, так как будет два ящика, два стелажа, они будут совершенно одинаковы и поэтому будет множество повторяющихся деталей. Единственно будут немного отличаться ножки, это все из-за расположение плинтусов. Заранее измерив плинтус я на каретке выбираю паз, чтобы ножки прилегали к стене плотнее. Теперь перехожу к изготовлению полок для своих стеллажей. Я решил сделать их как можно тоньше, мой рейсмус позволяет пропускать заготовки 5 миллиметров толщиной и заготовки для моих полок будут примерно такой же толщины. Подготавливаю доску, выравниваю на рейсмусе и потом буду пропускать ее вдоль по пласти, тем самым я из каждой делянки получу 2 полки. Перед продольным резом я сначала разрезаю все доски в размер, чтобы размер у всех был одинаковый ставлю упор. Далее слабонервных прошу не смотреть, метод роспуска доски таким образом очень опасный и правильнее для этого использовать ленточную пилу. Но у меня ее нет, поэтому приходится рисковать. Но вам категорически не рекомендую это делать. Далее каждую заготовку я уже финально пропускаю через рейсмус, так как и использую сосну, толщина доски все таки маловата, я думаю что эти полки может в будущем повести. Далее задаю всем заготовкам одинаковую ширину. Все заготовки готовы, теперь можно переходить к сборке. Собирать я буду на свой любимый косой шуруп. Конструкция стеллажа достаточно простая и это соединение вполне оправданно для этой конструкции, все-таки это стеллаж а не кухонный гарнитур например. В общем, сейчас мне ожидает длительный процесс просверливания всех заготовок, всего заготовок получилось около 30 и на каждый пришлось сверлить по 8 отверстий. По окончании сверления у меня уже были внушительные мозоли на правой руке. Это говорит о том что сверло уже затупилась и его пора менять. Вот собственно все, все заготовки уже готовы и можно переходить к сборке. Чтобы соединять было немного проще я решил собрать небольшую конструкция, упор под углом 45 градусов. Во время закручивания саморезов можно будет прижимать заготовки и одновременно следить за тем чтобы угол был ровный. Дополнительно соединение буду промазать клеем. Клей обычный ПВА. Недавно один из подписчиков раскритиковал, что такие торцевые соединия нельзя клеить обычным клеем ПВА, так что ребята подскажите какой клей используете для таких соединений. Хоть упор и я собрал, все таки соединение косой шуруп требует еще более проного соединения во время закручивания и детали друг к другу нужно прижимать еще сильнее. Наверно так и придется купить со временем струбцины KREG, потому что это соединение то я полюбил и хочется его почаще использовать этот метод. Все равно соединения удались и конструкция будет вполне прочной. Осталось повторить эти манипуляции еще три раза.

Боковые части конструкции уже готовы. Переходим к сборке. Сначала я переживал что у меня будет недостаточно упора, что я недостаточно зажму все заготовки, потому что ширина у них порядка 80 см а F-образные струбцины у меня максимум 50 сантиметров^ и когда я собирал первую полку я использовал также упоры и старался руками зажимать покрепче деталь. Но потом я вспомнил что у меня же есть трубные струбцины и длина у них метр. Вот тут мне стало намного проще собирать, процесс пошел быстрее.

Сборка каркаса закончена, осталось прибить полочки, буду их прибивать финишными гвоздями, нагрузок на эти попки существенных не предусматривается, по этому обойдусь двумя гвоздями на каждую доску. Когда-нибудь у меня будет пневматический гвоздезабиватель или шпилечник и процесс будет намного быстрее. Переходим к покраске. Как всегда я буду колеровать маслом мартьянов, очень мы его полюбили Колер уголек преобразует дерево и придает ему черно-коричневый цвет, приятно состаривает древесину. После предварительного выкраса с помощью губки в течение получаса покрываю оба стеллажа Результат как всегда меня порадовал. Почему-то именно этот цвет не расстраивает и всегда получается как надо.

Оставляю масло высыхать примерно на два часа. За это время я демонтирую старый подоконник. Старый, ему ты всего три года) Пришлось приложить достаточно усилий, старый подоконник держался очень крепко. Так как балкон у меня угловой, соединение двух частей подоконника нужно делать под углом, и чтобы перед распилом сделать правильную разметку я решил не изобретать велосипед, взял и скопировал угол у сатарого подоконника. Я так все рассчитал что края подоконников будут лежать на силах и не будут прогибаться. Но самый дальний угол подоконника остается без опоры и я решил прекрутить туда брусок. От этого бруска будет идти поперечины и подоконник будет лежать на ней. Приступаю к монтажу. Новый подоконник буду крепить на монтажную пену. Перед нанесением пены обязательно смачиваю всю поверхность. Пену я наношу наверное первый в жизни, поэтому скорее всего ошибся с количеством пены, где-то нанес слишком много а где то возможно будет недостаточно. Но об этом я только зимой узнаю. Устанавливаю подоконник, это я делаю вообще первый раз в жизни. Но как оказалось не такая сложная задача, так что когда буду строить свой дом, скорее всего сам буду окна устанавливать. Теперь ставлю свои тумбочки-стеллажи на свои места. Стеллаж который прилегает вплотную к кирпичной стене я решаю закрепить, так думаю будет надёжней.

Теперь соединяю оба стеллажа поперечинами. Также буду соединять на косой шуруп. Соединяю самый дальний, упор предварительно подготовив поперечину. Возможно вы спросите, как так? хорошо ли будут смотреться открытые полки на балконе? Но мы это все продумали и будем оформлять в деревенском стиле. На оба стеллажа жена сделает со временем занавески. О вот за креплением для этих занавесок нам пришлось побегать чтобы их найти. Сначала попадалось все очень громоздкое и тяжелое, но потом нам повезло, мы нашли деревянные шпильки и крепления для штор, пластиковые, и как раз под размер этих рееек. Осталось только придумать как все закрепить. Монтажные работы окончены. Можно снимать пленку с подоконника и сделать финальный штрих, промазать щели герметиком. Вот часть работы на балконе закончена. Во время монтажа появилась идея, перенести сюда компьютер. Компьютерным столом конечно можно назвать только натяжку, но я думаю места будет достаточно, даже успел для системного блока прикрепить полочку. Да кстати следующим проектом скорее всего будет изготовление барных стульев, пока пришлось поднять свои табурет из мастерской, потому что уже не терпится пить чай перед окном наслаждаясь видом.

4 типа станков для резки пенопласта: сделай сам за 3 копейки

Терморезак. Станок для резки пенопласта. Мобильная «коза» для раскроя пенополистирола. У электрического приспособления, сделанного из нихромовой нити, ЛАТРа, трансформатора или компьютерного блока питания много имён. Ему везде найдётся применение. Сделать мокрый фасад на основе пенопласта. Изготовить резной декор для отделки стен или разные поделки из ППС. Ещё один плюс — терморезак режет пенопласт и ЭППС быстрее и качественнее, чем ножовка или нож. Сделать его нетрудно своими руками. Предлагаем вам 4 варианта станков для резки пенополистирола, от трикопеечных — собранных из разных «ненужностей», до самых продвинутых — на основе сварочного инвертора.

- Станок для резки пенопласта – фотоотчет и электрическая схема

- Мобильная «коза» для резки пенополистирола для работы на строительных лесах

- Как сделать станок для резки ППС на основе блока питания от компьютера

- Как превратить сварочный инвертор в станок для резки пенопласта

- В чем опасность терморезака, сделанного на базе лабораторного регулируемого автотрансформатора — ЛАТРа

Самодельный станок для резки пенопласта из ЛАТРа, трансформатора и нихромовой нити

Большинство самодельщиков изготавливают терморезак из того, что есть под рукой. Если, что и покупают, то — нихромовую нить. Остальное находят поскребя по сусекам. Именно так поступил пользователь FORUMHOUSE с ником Электрон.

Я утепляю дом пенопластом. Купил ППС толщиной 5 и 10 см. Сначала резал его ножом по линейке. Неудобно. Решил сделать станок-терморезак для пенополистирола. С ним дело пошло быстрее. Для его изготовления мне понадобились:

Журнальный столик своими руками. Журнальный столик: 5 необычных мастер-классов

В современных магазинах несомненно есть огромный выбор самых разных дизайнерских журнальных столиков. Конечно же, ценник на такие изделия порой удивляет и даже шокирует. Поэтому рекомендуем попробовать сделать интересный, стильный вариант своими руками. Благодаря этому вы не только сэкономите приличную сумму, но и реализуете свой творческий потенциал.

Стеклянный журнальный столик

Когда речь идет о журнальном столике, в первую очередь возникает ассоциация со стеклянным изделием. Это не удивительно, ведь раньше они были особенно популярными. Но все же, предлагаем сделать чуть более современный вариант, который станет стильным украшением вашего дома.

- стеклянная плита;

- листы фанеры или ОСБ-плиты;

- пила;

- рулетка;

- ручка;

- лист бумаги;

- наждачная бумага;

- клей для стекла и дерева;

- кисть;

- краска.

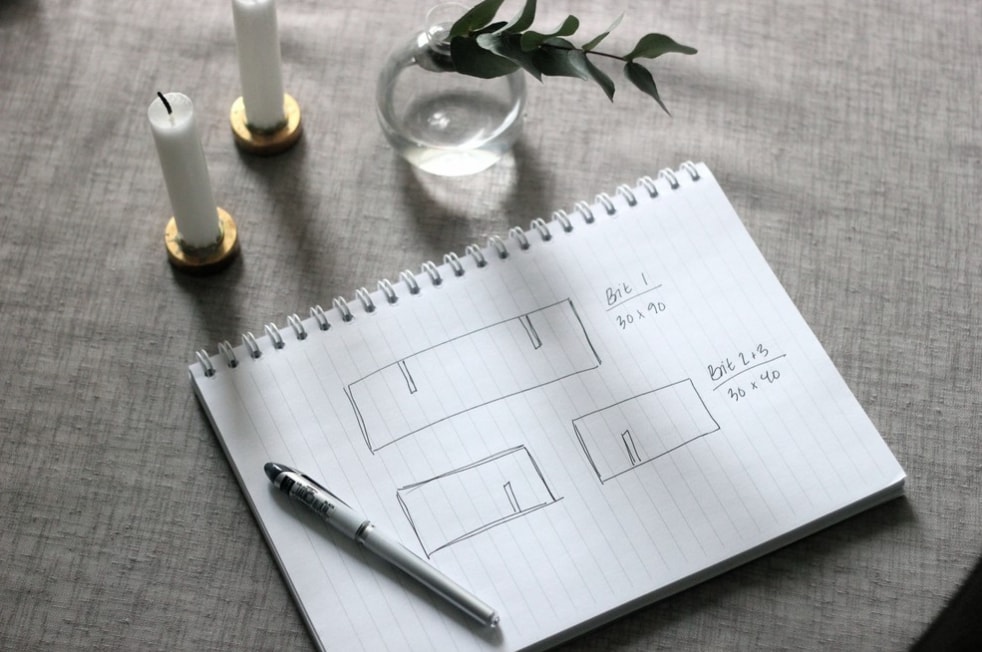

На листе бумаги делаем схематический чертеж столика. Размеры должны соответствовать вашим требованиям и размерам помещения.

Измеряем толщину фанеры или ОСБ-плиты.

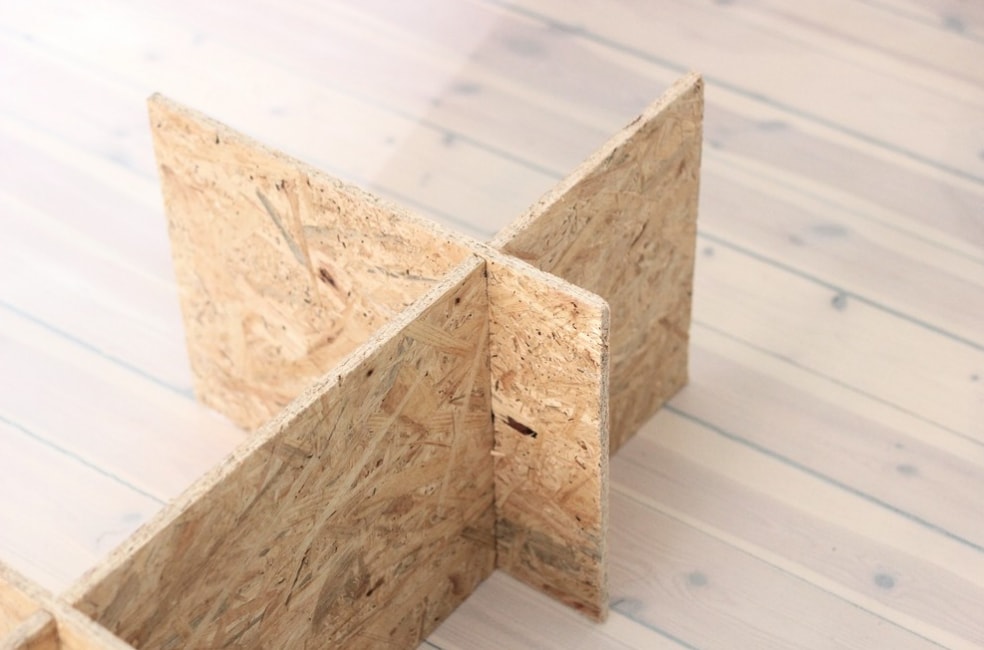

В данном случае листы фанеры соединяются между собой с помощью вырезанных зазоров. Поэтому они должны иметь ширину, которая совпадает с толщиной деревянной заготовки. Для удобства делаем отметки с правильными размерами.

Выпиливаем зазоры согласно отметкам.

Соединяем между собой детали каркаса. Обратите внимание на то, что он должен ровно стоять на полу и не шататься.

Поверх деревянного каркаса кладем стеклянную плиту. Также можно зафиксировать детали с помощью клея для стекла и дерева.

При желании можно обработать журнальный столик наждачной бумагой и покрасить в подходящий к интерьеру оттенок.

Стеклянные столики могут выглядеть абсолютно по-разному, в зависимости от того, какие материалы вы планируете использовать в работе.

Журнальный столик из дерева

Любителям деревянных предметов в интерьере предлагаем обратить внимание на необычные журнальные столики. Они выглядят по-настоящему роскошно несмотря на то, что сделаны своими руками.

- бревна;

- нож для дерева;

- наждачная бумага;

- шлифовальная машинка;

- шурупы;

- дрель;

- колеса небольшого размера – 4 шт.;

- гаечный ключ;

- грунтовка;

- валик;

- кисть;

- карандаш;

- паркетный лак.

Для начала стоит отметить, что перед работой дерево необходимо высушить. После этого с помощью ножа отделяем кору.

Так как на дереве всегда есть довольно много шероховатостей, его обязательно нужно обработать. Для этого используем наждачную бумагу и шлифовальную машинку. Опилки и пыль убираем мокрой тряпкой.

Переворачиваем бревно нижней частью к верху. Равномерно распределяем колесики и делаем отметки в тех местах, где должны быть шурупы.

Распределяем колесики и все шурупы. После этого закрепляем каждый из них с помощью гаечного ключа.

Переворачиваем деревянный столик и проверяем его устойчивость.

Покрываем поверхность дерева грунтовкой.

Наносим паркетный лак с помощью валика и оставляем до полного высыхания.

Красивый деревянный столик готов.

При желании его можно окрасить в любой оттенок.

Если этот вариант кажется вам слишком громоздким, то предлагаем еще один мастер-класс. С его помощью можно сделать красивый журнальный столик из березы.

Подготовим такие материалы:

- листы фанеры;

- березовые поленья;

- столярный клей;

- пила;

- шпатель;

- шурупы;

- шуруповерт;

- колесики;

- штукатурка.

Из фанеры вырезаем основу для стола, а также боковые стороны и столешницу. Собираем боковые стороны и устанавливаем их по центру основы. Учитывайте, что основа обязательно должна выступать, так как именно к ней и будут прикрепляться поленья.

Подготовленные поленья приклеиваем к деревянной заготовке с помощью столярного клея. Для надежности можно дополнительно их зафиксировать изнутри ящика шурупами.

Прикрепляем столешницу к ящику.

Несколько поленьев распиливаем на части небольшой толщины. Приклеиваем их к столешнице с помощью столярного клея.

Заполняем пустое пространство штукатуркой. Удаляем излишки и оставляем до высыхания.

Ко дну столика прикрепляем колесики и переворачиваем конструкции обратно. Стильный журнальный столик готов!

На самом деле существует множество вариантов журнального столика из дерева.

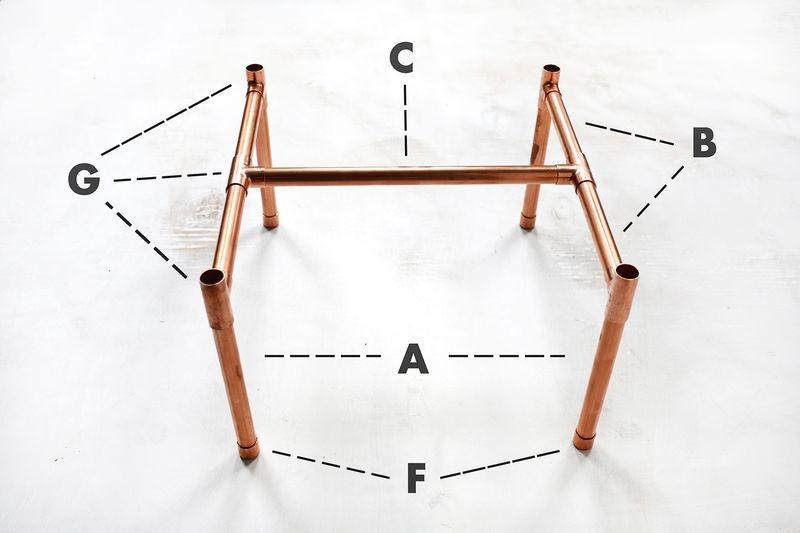

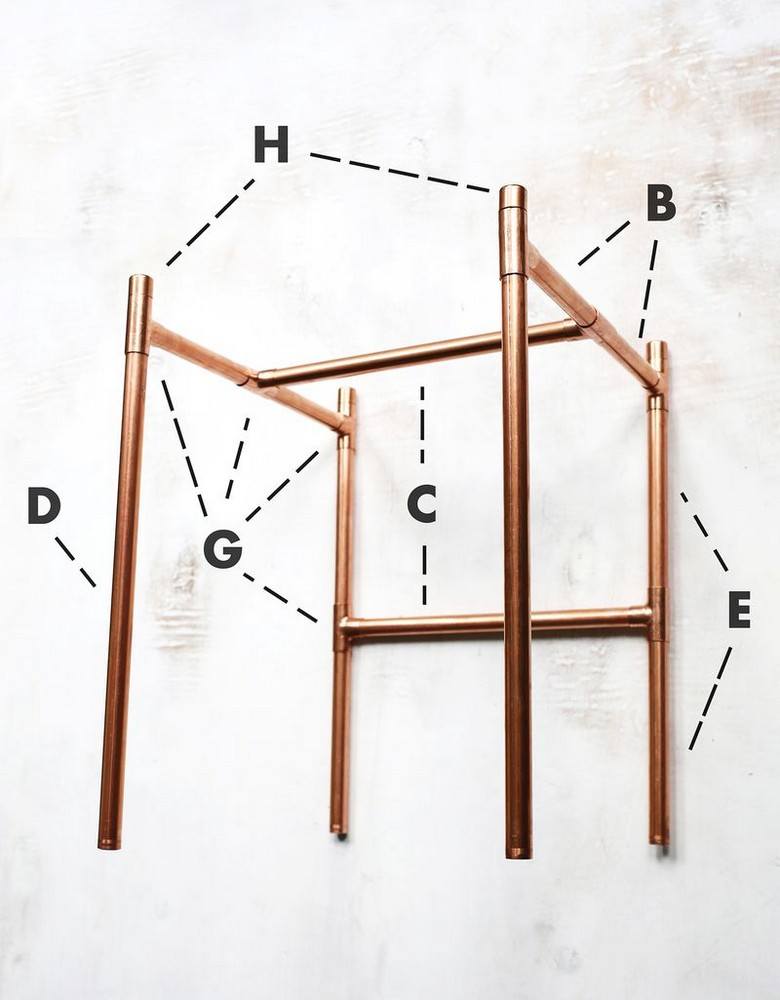

Лаконичный столик из труб

- медная труба;

- труборез;

- хомуты для крепления;

- эпоксидный клей;

- медные колпачки;

- доски;

- медные тройники.

Для начала необходимо подготовить детали из трубы. Можно использовать размеры, указанные на фото или же использовать подходящие вам параметры.

После того, как все детали будут готовы, можно смело приступать к сборке нижней части. В процессе ориентируйтесь на схему, которая указана на фото.

Постепенно собираем заготовку для столика.

Если вы уверены в том, что все детали хорошо соединяются между собой, то для надежного крепления можно воспользоваться клеем.

Прикрепляем доски к журнальному столику.

Красивый, необычный, лаконичный столик своими руками готов!

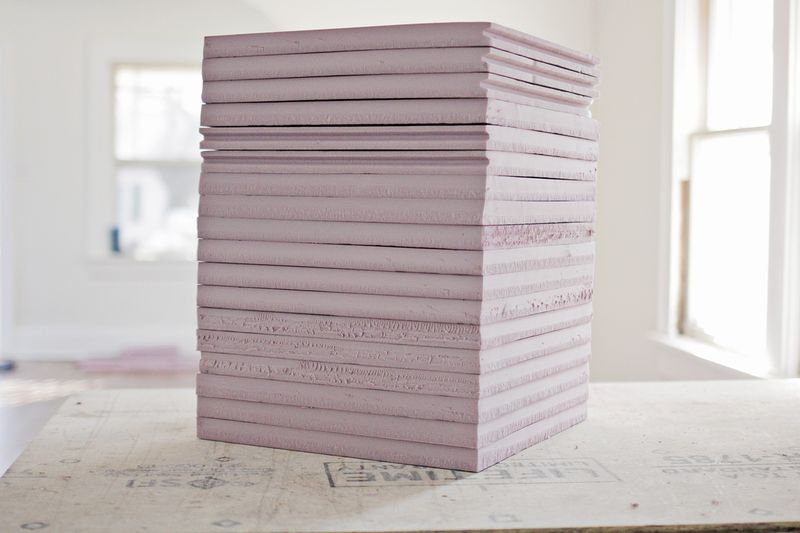

Необычный журнальный столик из пенопласта

С каждым годом становятся все более популярными необычные дизайнерские столики. К примеру, вариант из бетона смотрится очень красиво, но в то же время обладает рядом недостатков. Конечно же, он имеет высокую стоимость. Также он невероятно тяжелый, что не всегда удобно. Поэтому предлагаем сделать альтернативный вариант из пенопласта.

- пенопласт;

- шлифовальная машинка;

- цемент;

- шпатель;

- аэрозольный клей;

- наждачная бумага;

- ножовка;

- краска;

- нож.

Разрезаем пенопласт на квадраты одинакового размера и складываем их друг на друга.

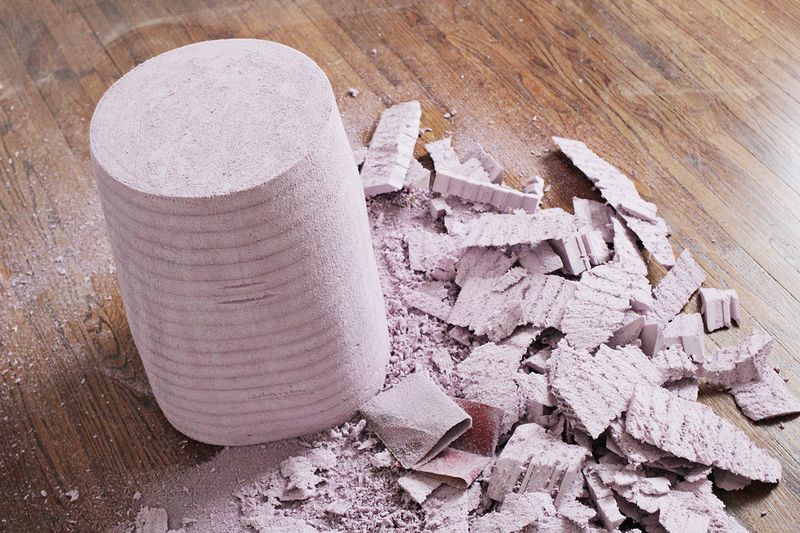

Склеиваем заготовки между собой аэрозольным клеем. Придаем заготовку форму цилиндра, обрезая углы.

Шлифуем поверхность наждачной бумагой, чтобы цилиндр имел более правильную форму.

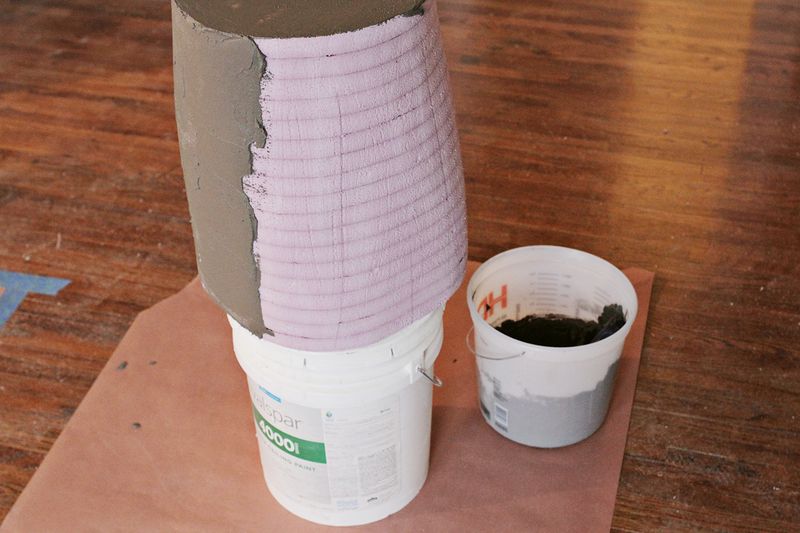

Наносим цементный раствор на всю поверхность заготовки из пенопласта. После высыхания нужно нанести еще один слой. Учитывайте, количество слоев зависит от того, насколько гладким вы хотите видеть журнальный столик.

После высыхания обрабатываем столик шлифовальной машинкой, чтобы добиться гладкости. Стильный, оригинальный столик из пенопласта готов!

Журнальный столик: необычные идеи своими руками

Журнальный столик: необычные идеи своими руками

Процесс создания журнального столика довольно сложный, порой даже слишком. Но результат определенно того стоит. Ведь такие предметы интерьера, сделанные своими руками, всегда смотрятся особенно красиво.

Процесс создания журнального столика довольно сложный, порой даже слишком. Но результат определенно того стоит. Ведь такие предметы интерьера, сделанные своими руками, всегда смотрятся особенно красиво.

Бюджетные станки для резки пенопласта: сделай сам

Терморезак. Станок для резки пенопласта. Мобильная «коза» для раскроя пенополистирола. У электрического приспособления, сделанного из нихромовой нити, ЛАТРа, трансформатора или компьютерного блока питания много имён. Ему везде найдётся применение. Сделать мокрый фасад на основе пенопласта. Изготовить резной декор для отделки стен или разные поделки из ППС. Ещё один плюс — терморезак режет пенопласт и ЭППС быстрее и качественнее, чем ножовка или нож. Сделать его нетрудно своими руками. Предлагаем вам 4 варианта станков для резки пенополистирола, от трехкопеечных — собранных из разных «ненужностей», до самых продвинутых — на основе сварочного инвертора.

- Станок для резки пенопласта – фотоотчет и электрическая схема

- Мобильная «коза» для резки пенополистирола для работы на строительных лесах

- Как сделать станок для резки ППС на основе блока питания от компьютера

- Как превратить сварочный инвертор в станок для резки пенопласта

- В чем опасность терморезака, сделанного на базе лабораторного регулируемого автотрансформатора — ЛАТРа

Самодельный станок для резки пенопласта из ЛАТРа, трансформатора и нихромовой нити

Большинство самодельщиков изготавливают терморезак из того, что есть под рукой. Если, что и покупают, то — нихромовую нить. Остальное находят поскребя по сусекам. Именно так поступил пользователь FORUMHOUSE с ником Электрон .

Я утепляю дом пенопластом. Купил ППС толщиной 5 и 10 см. Сначала резал его ножом по линейке. Неудобно. Решил сделать станок-терморезак для пенополистирола. С ним дело пошло быстрее. Для его изготовления мне понадобились:

- стол-верстак (был в наличии);

- алюминиевый уголок;

- алюминиевый профиль;

- стальные уголки;

- деревянный брусок сечением 5х5 см;

- листы ДСП, оставшиеся от старого шкафа;

- трансформатор на 650 Вт и 36 Вольт и ЛАТР (были в хозяйстве);

- нихромовая проволока диаметром 0.5 мм длиной 5 м (купил на рынке).

Станок для резки ППС пользователь сделал так — пропустил нихромовую нить через отверстие в столе. Нить проходит через керамическую панельку от радиолампы. Для натяжения проволоки Электрон взял шпильку М10 с гайками. С одного края он сточил лыски и просверлил поперечное отверстие. В него продел пружину. Конец пружины он зажал в полиэтиленовый латунный клеммник. Во второй конец клеммы зажал струну и питающий провод. Это нужно, чтобы ток не шел через пружину, и она не потеряла пружинистые свойства. После подачи напряжения, натяжение нихромовой нити регулируется с помощью шпильки.

Лак из пенопласта своими руками: универсальная защита для древесины кирпича и бетона

Пенопласт (пенополистирол) — материал, крайне востребованный в современном строительстве. Это утеплитель, отличающийся низкой стоимостью, долговечностью и высокими теплоизоляционными качествами. Но мало кто знает, что из пенопласта можно приготовить отличный защитный лак для древесины и минеральных поверхностей. Как сделать лак из пенополистирола в домашних условиях — читайте далее.

Что необходимо

Для приготовления лака понадобится самый обычный пенопласт (подойдёт от любых упаковок), бензин (АИ-92), ксилол (растворитель). В качестве инвентаря пригодятся: металлическая банка с крышкой (подойдёт банка из-под краски); нож; приспособление, которым можно перемешать состав.

Не стоит забывать о технике безопасности. При использовании летучих соединений, таких как бензин и растворители, нужно обязательно использовать защитные средства: очки, респиратор, перчатки. Работы проводить только вдали от источников огня!

Как приготовить лак

- Пенопласт объёмом 0,005 м ³ (в размерах это кусок 50*20*5 см) нарезать небольшими брусочками, чтобы они проходили в отверстие банки.

- Налить в банку 500 мл бензина.

- Небольшими партиями растворить пенопласт в бензине. Перемешать. Должна образоваться пластичная густая масса белого цвета.

- Добавить 100 мл ксилола и тщательно перемешать до однородной массы. При добавлении ксилола густая масса станет жидкой и прозрачной.

- Закрыть банку крышкой и оставить на 20 минут для протекания полноценной реакции. По истечении указанного времени лак готов и его можно использовать.

- Консистенцию лака регулируйте добавлением растворителя. Если он густой — добавьте ещё немного ксилола.

Области применения лака из пенопласта

Данный состав является универсальным лаком и его можно применять по дереву и древесным материалам, а также для камня, кирпича и бетона. Главное его достоинство — дешевизна по сравнению с магазинными аналогами.

Лак из полистирола работает по такому же принципу, как и любой другой лак. Он проникает в структуру материала и создаёт защитную плёнку. Состав оберегает обработанные поверхности от влаги, осадков, уф-излучения, а также повышает износостойкость материалов.

Состав обладает и декоративными функциями — насыщает естественные цвета камня и древесины, подчёркивает фактуру материалов, придаёт поверхности блеск.

А вы находите применение остаткам пенопласта? Напишите в комментариях!

Друзья, нас уже больше 116 тысяч! Поставьте лайк, подпишитесь на канал, поделитесь публикацией — мы работаем , чтобы вы получали полезную и актуальную информацию!

- Гиблые места: почему не стоит покупать дома после плохих хозяев.

- Как с пользой применить картофельную ботву для огорода: 2 эффективных способа.

Терморезаки для пенопласта из подручного материала.

"Огород городить" решил прямо на верстаке, размеры позволяют да и сам резак получается компактным.

В качестве основания, была взята фанерная полоса толщиной 10 мм.

По краям были установлены две шпильки диаметром 8 мм. В верхней части, просверлены отверстия для крепления нихромовой проволоки.

Сами шпильки, крепятся с помощью двух гаек и двух шайб. Ослабив затяжку и перемещая шпильку, можно регулировать высоту проволоки и соответственно толщину реза. В моём случае, это около 100 мм. Пока хватит, при особой нужде, высоту можно будет сделать любой. Вопрос лишь в длине шпилек.

Сама нихромовая проволока, толщиной 0.7 мм и длиной 110 см, натянута между шпилек через керамические кольца, взятые из регулятора умершей электроплитки. Они выступают в роли изолятора.

С одной стороны, крепление "жёсткое". Кольцо из обычной проволоки 1 мм.- керамическое кольцо- нихромовая проволока.

С другой стороны: пружина- керамическое кольцо- нихромовая проволока. При нагреве нихромовая проволока увеличивается в длину. Именно пружина устранит провисание и даст необходимую натяжку проволоки. При установке пружины, её необходимо немного растянуть.

Далее питание всего хозяйства. В идеале, лучше использовать латр. С его помощью можно точно регулировать напряжение и соответственно степень нагрева нихромовой проволоки. В моём случае, этого чудо-аппарата не было, поэтому использовались выводы с гаражного музыкального центра. В очередной раз выручает, не зря делал)

Напряжения 12 в. вполне хватило для нормальной работы резака. Контакт проводов и проволоки с помощью зажимов от контактных колодок. Просто припаять медный провод к нихрому не получится. В торце фанерной полосы, сделан паз для провода идущего от дальнего контакта, дабы не болтался и не мешал. Оба провода, подсоединены к колодке. К ней будет подводиться питание.

После сборки, устанавливаем всю конструкцию на стол и крепим парой саморезов. Две фанерные полосы для того, что бы лист проходил через резак на одном уровне. Пара брусков по бокам- направляющие для листа.

Вот в принципе и всё. Ложем лист, подаём питание и прогоняем лист через резак. Скорость подачи листа- опытным путём, походу становится понятно.

На выходе- две половинки одинаковой толщины с аккуратными кромками.

В процессе сборки появилась идея сделать еще один резак. В любом случае, при утеплении придется подрезать листы в размер. Можно было бы воспользоваться той же ножовкой, но мысли о куче мусора опять заставили взяться за инструмент.

Сам принцип, тот же что и в первом резаке, только проволока будет закреплена вертикально.

Сначала, делаем столешницу из ДСП, размером 100х110 см. Снизу, по периметру, крепим рамку шириной 5 см. В получившемся углублении, будут установлены элементы резака.

На самом столе, крепим кронштейн сваренный из профтрубы 20х20 мм.

Кронштейн крепится к столу болтами, через закладные втулки. После работ, всю конструкцию можно разобрать и компактно хранить до следующего раза.

Далее, уже знакомый процесс. К кронштейну крепим связку: пружина-изолятор- нихромовая проволока

Снизу, из согнутой полоски с отверстиями второй конец. На фото сам принцип виден. С нижней частью чуток напортачил в плане аккуратности. Где-нибудь да ошибешься( Впрочем, на "ходовых качествах" это не отразилось, поэтому пока оставил так.

С подводкой питания: верхний конец через зажим, нижний, в силу конструкции, получилось подключить через клемму.

Остается подключить питание и работать. Но одна закавыка все же есть. При подключении напряжения 12 В., метровая проволока разогревалась как говорится: "то что доктор прописал". В этом резаке, длина (50 см.) и сопротивление уменьшились вдвое и при подаче 12 В., нихром разогрелся докрасна, а это не есть гут. Тут бы ЛАТР бы, но нет его. Зато есть выход с напряжением 5 В. Подключаем… все в норме. Нормальный разогрев для резки. Теперь пробуем.

Для работы с листами, фрезернул прорези и установил направляющую планку. Теперь можно резать ровненько и в нужный размер.

Поигравшись с листом, попробовал "фигурку".

Читайте также: