Какую температуру выдерживает бетон

Обновлено: 04.05.2024

Коэффициент расширения бетона

Коэффициент линейного расширения бетона связан с характеристиками теплопроводности и теплоемкости. Он определяет изменение линейного размера материала при воздействии на него высокой или низкой температуры. При строительстве домов с применением бетонирования производят расчеты с учетом удельной теплоемкости.

K = 0,00001 * (ºC)^-1Коэффициент расширения бетона равен 0,00001*градусы по Цельсию в минус первой степени. Если температура изменяется в пределах от -40ºС до +40ºС, то расширение бетона может достигать 0,8 мм/м. Для снижения риска растрескивания поверхность разделяют температурно-усадочными швами.

Теплоемкость

Под теплоемкостью бетона понимают количество тепла, которое необходимо передать материалу для изменения его температуры на одну единицу. Размер бетона, изменяющийся под воздействием температуры, называют коэффициентом температурного расширения.

Теплопроводность

Теплопроводность – одна из важнейших теплофизических характеристик. Высокая теплопроводность тяжелого бетона является его недостатком. Панели для наружных стен производят из тяжелого материала с включением внутреннего слоя утеплителя.

Раствор и крупный заполнитель в составе материала различаются коэффициентом температурного расширения. При изменении температурного режима они деформируются по-разному. В случае существенных колебаний может возникнуть внутреннее растрескивание бетона из-за разного теплового расширения раствора и крупного заполнителя. Трещины образуются на поверхности заполнителя, в растворе и в слабых зернах заполнителя.

Если подобрать состав правильно, с коэффициентами температурного расширения, близкими по значению, то можно избежать растрескивания.

Бетоны с высоким коэффициентом теплового расширения менее устойчивы к температурным изменениям, чем смеси с меньшим значением. При этом данный коэффициент не является характеристикой долговечности материала, который подвергается быстрым и частым изменениям температуры. Быстрое изменение температурного режима может стать причиной разрушения.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Влияние температуры на бетон

Температура окружающей среды при укладке бетонной смеси, схватывании, наборе прочности – один из важнейших показателей, влияющих на качество затвердевшего бетона. Существуют оптимальные температуры самой смеси и окружающей среды при ее изготовлении, перевозке, заливке в тонкостенные или массивные конструкции, твердении. Если показатели выше или ниже оптимальных, на помощь приходят различные технологические приемы.

Температура производства и перевозки бетона

В ГОСТе 7473-2010 диапазон температур окружающей среды при изготовлении не определен. В более ранней редакции было указано, что температура бетонной смеси после ее изготовления и при перевозке к месту назначения должна составлять +18…20°C. Отклонения от этих величин не должны превышать 3°C в обе стороны. Подвижность приготовленной смеси определяют при температурах +10…+30°C не позднее, чем через полчаса после ее производства.

При какой температуре заливают бетон?

Оптимальная температура укладки смеси – +15…+20°C. Укладка смеси при более низких температурах приводит к замедлению процесса схватывания и твердения продукта. Если в смесь не входят специальные противоморозные добавки, то падение температуры окружающей среды ниже 0°C приводит практически к остановке твердения продукта. Специалисты считают, что бетон способен выдержать однократное замораживание при условии, что после размораживания температура окружающей среды в течение трех суток должна быть не ниже +10°С.

Максимальная температура бетона при бетонировании массивных конструкций с модулем поверхности менее трех составляет +25°C, с модулем поверхности более трех – +30 °C. При напорном бетонировании температура смеси – +5…+20°C.

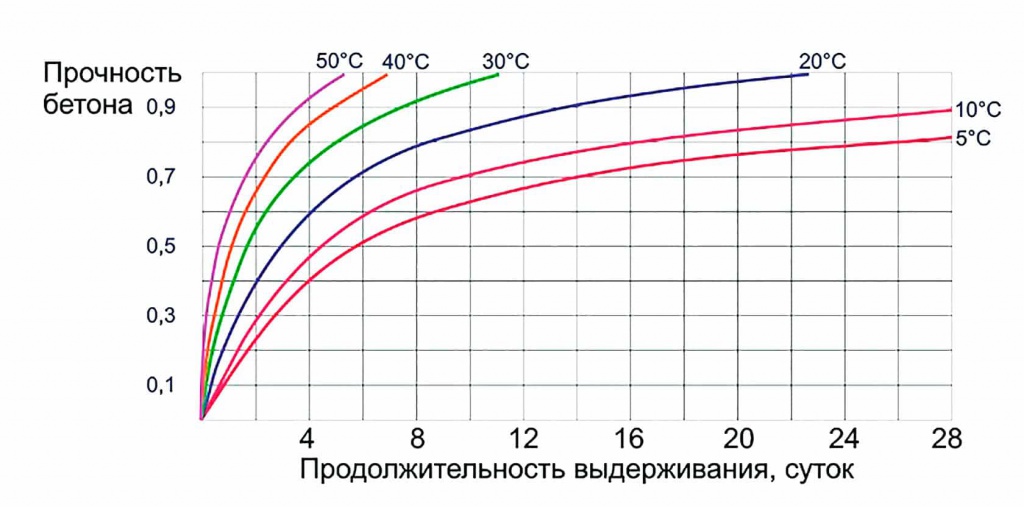

График набора прочности бетоном в зависимости от температуры окружающей среды

Нормальными условиями твердения бетона считается диапазон температур +15…+25°C. Если запланировано твердение бетонного продукта при более высоких температурах, вводится повышающий коэффициент на расход цемента:

- +26…+29°C – 1,03;

- +30 и выше – 1,06.

Представление о влиянии температуры на набор прочности бетона обеспечивает следующий график:

Бетонирование в зимних условиях

Бетон можно заливать при температуре окружающей среды не ниже +5°С. Если же этот показатель ниже, то используют различные технологические приемы. Один из них – прогрев смеси, который необходимо продолжать до набора бетоном критической прочности. Значение критической прочности устанавливают в проектной документации. Если такая информация в проекте отсутствует, то этот показатель принимают равным 70% от марочной прочности.

Способы прогрева смеси:

Для прогрева бетона в тонкостенных конструкциях эффективна технология пароподогрева. Для ее осуществления в опалубке оставляют отверстия, в которые пропускают пар. Температура нагрева смеси – до +80°C. Ее сочетание с благоприятной влажностью обеспечивает ускорение твердения материала. За 2 дня он может набрать такой уровень прочности, для достижения которого в нормальных условиях понадобится не менее недели.

Какие высокие температуры выдерживает бетон?

Бетон боится не только низких, но и слишком высоких температур. При температуре воздуха выше +35°C и влажности менее 50% происходит быстрое испарение влаги из бетонной смеси, что затрудняет процесс гидратации вяжущего. Для понижения температуры приготовленной смеси используют охлажденную воду или воду, смешиваемую со льдом. В этом случае необходимо обеспечить герметичность и водонепроницаемость опалубки, чтобы не допустить потерь влаги.

Какова температура плавления бетона?

Этот строительный материал относится к огнеупорным и пожаробезопасным, что повышает его популярность в гражданском и промышленном строительстве. При пожаре по внешнему виду бетона можно определить примерную температуру пламени и подобрать лучший способ его тушения:

- +300°C – материал приобретает розоватый оттенок, на его поверхности осаждаются продукты горения;

- +400…+600°C – бетонная конструкция имеет красноватый оттенок, сажа выгорает;

- более +600°C – бетон становится светло-серым.

Бетон под воздействием огня разрушается медленно, постепенно. Если пожар длится долго, то в структуре бетонного элемента появляются трещины. Температура полного плавления этого материала составляет +1200°C.

Стойкость бетона при пожаре

Бетон – это особая смесь из воды, цемента, песка и других наполнителей. Затвердев, этот искусственный камень приобретает прочность, долговечность и отличную стойкость. Стойкость бетонного состава определяется его невосприимчивостью к влаге, различным температурным перепадам, не теряя при этом своих прочностных свойств. У этого строительного материала низкий предел горючести, что не влечет за собой распространения пожара при воздействии на него повышенных нагревов. Бетонным постройкам, зданиям и сооружениям, за счет качеств раствора, обеспечивается отличная огнестойкость. Изделия из бетона обладают не только огнестойкостью, но и высокой жаростойкостью.

Отличие огнестойкости от жаростойкости

Огнестойкость бетона – это качество, позволяющее стройматериалу противостоять повышенным температурам недолговременно, например, во время пожара. Жаростойкость – это сохранение свойств бетонного раствора при долговременном действии на него большой температуры, например, при использовании конструкций для теплообработки разнообразных изделий. Всем бетонам присуща огнестойкость, чего нельзя сказать о жаростойкости, этим качеством обладает далеко не каждый застывший раствор.

Несмотря на то, что бетон – пожаробезопасный и огнестойкий строительный материал, он все равно поддается большим температурным градусам. Огни, воздействующие на него в течение короткого времени, не способны привести к повреждению прочностных характеристик материала, но если огонь имеет продолжительное влияние на бетонные изделия, тогда происходит их повреждение. Если температура двести пятьдесят градусов, тогда бетон теряет свою прочность всего на двадцать пять процентов, а если в пределах пятисот градусов – стройматериал подвергается полному разрушению.

Бетонный состав, горючесть которого низкая, имеет повышенную прочность и стойкость к огненным влияниям, но может разрушиться и потерять свои прочностные характеристики как при пожаре, так и неправильном обращении с подогретым составом. Таким образом, резкое увлажнение или охлаждение уже подогретой смеси, влечет за собой образование трещин, разрушений, которые не поддаются устранению, а также ослабеванию арматурной конструкции, служащих для укрепления построек.

Горение отрицательно сказывается на структуре бетона, она разрушается и разлагается на составляющие компоненты цементного камня.

Жаростойкость бетонного состава получается путем введения в раствор специальных добавок на основе алюминия и кремния. Эти составляющие позволяют избегать плавления, горения в момент пожара и других разрушений бетонных конструкций при повышенных температурных режимах. Что касается огнестойкости, то она достигается путем добавления заполнителей в процессе приготовления раствора.

Воздействие высоких температур на бетонный состав

Температурные режимы, воздействующие на бетонный состав, в пределах 250 – 300 градусов влекут за собой разрушение структуры и уменьшение прочностных характеристик цементного камня. Когда на градуснике отметка достигает пятисот пятидесяти градусов по Цельсию, имеющиеся в бетоне песок и щебень подвергаются растрескиванию, если превышает 550 градусов – бетонные конструкции полностью разрушаются.

Повышение температурных показателей непосредственно влияет на прочность бетонного состава. Таким образом, при укладке и застывании раствора повышение отметки на градуснике может повлиять на прочность бетона, возраст которого начинается от семи суток и более. Происходит это из-за ускоренной гидратации, в результате чего достигается несовершенная физическая структура с большим количеством незаполненных пор. По результатам опытов было замечено, что при повышенных температурных показателях прочность бетонного раствора на высшем уровне в первые дни, после схватывания состава, но уже на четвертые сутки прочностные характеристики значительно опускаются. Чтобы улучшить прочность раствора, в него добавляют хлористый кальций, который способен повысить стойкость к повышенным температурным показателям.

Жароупорные бетоны

Жароупорный бетонный раствор основан на портландцементе, с помощью которого смесь из песка, щебня, цемента и воды способна выдерживать повышенные температурные показатели до тысячи градусов по Цельсию и выше. Помимо основных составляющих бетона и портландцемента, в него также входит алюминиевая добавка мелких фракций и кремниевая. Добавки в растворе позволяют связывать гашеную известь, которая образуется при гидратации цементного камня. Жароупорный строительный материал из смеси цемента, песка, щебня и воды также имеет в своем составе следующие заполнители, которые предотвращают плавление, деформацию и разрушение бетонных изделий даже в момент пожара:

- андезит;

- кирпичный щебень;

- шамот;

- доменный шлак;

- базальт;

- туф.

В зависимости от наполнителей определяется максимальный температурный режим жароупорного бетона. Приготовить такой раствор можно и собственноручно на строительной площадке.

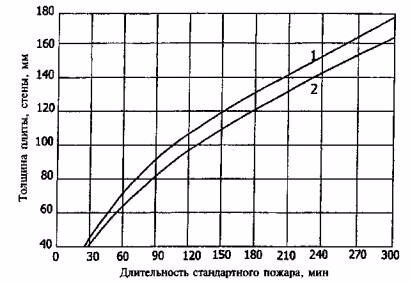

Огнестойкость конструкций из железобетона

На огнестойкость железобетонных конструкций влияют следующие параметры:

- нагрузка на постройку;

- толщина защитного яруса;

- размеры сечения сооружений;

- количество и диаметр арматурный конструкций.

Чем меньше плотность используемого материала и чем больше его толщина, тем выше предел огнестойкости, который зависит и от вида опоры для конструкции, и от статической схемы. Исходя из этого, строители должны произвести расчет по огнестойкости ж/б конструкций, прежде чем приступать к их заливке. Конструкции, которые имеют горизонтальное положение, поддаются разрушениям под действием нагрева нижней арматуры, поэтому предел нагрева, прежде всего, зависит от класса арматурной конструкции, способности материала проводить тепло и от размеров слоя защиты.

Горизонтальные конструкции – это балочные плиты, балки, настилы и панели, прогоны и др. Конструкции, которые имеют тонкие стены и поддаются изгибаниям – это настилы, ригели, балки, панели ребристые и пустотелые. Огнестойкость колонн основана на следующих показателях:

- процент армирования;

- нагрузка на конструкции;

- вид крупнофракционного заполнителя;

- размер сечения под прямым углом относительно продольной оси;

- толщина слоя защиты на арматуре.

В процессе заливки колонн следует обязательно придерживаться инструкции. Колонны разрушаются в результате открытого огненного пламени при снижении прочностных характеристик бетонного раствора и арматурной конструкции.

Огнестойкость ячеистых бетонов

Ячеистый бетон представляет собой пористый искусственный материал, который используется в строительстве различных зданий и сооружений. В его состав входят минеральные вяжущие и кремнеземистые заполнители. Применяют ячеистый строительный материал из смеси цемента, песка, щебня и воды для теплоизоляции помещений, им утепляют железобетонные плиты и перекрытия, используют легкий бетон для теплозащиты поверхности различных оборудований, трубопроводов, которые используются при температурных режимах свыше четырехсот и даже семисот градусов по Цельсию.

Огнестойкость ячеистого бетона выше, если плотность строительного материала минимальна, таким образом, предельные показатели огнестойкости газоблоков и других изделий из пористого стройматериала повышены.

По исследованиям и опытам, которые проводили в шведском и финском учебном заведении, определена прочность ячеистого бетонного состава, которая изменяется при нагревании следующим образом:

- происходит увеличение прочностных характеристик до восьмидесяти пяти процентов, если температурные показатели не выше четырехсот градусов по Цельсию;

- понижение прочностных характеристик до изначальных происходит при разогреве материала до семисот градусов по Цельсию;

- снижение прочности ячеистого бетонного состава на восемьдесят шесть процентов осуществляется при разогреве строительного материала до тысячи градусов и не более при этом прочностной показатель принимает стабильность.

Можно сделать вывод, что предельные значения огнестойкости ячеистых блоков достигают девятисот градусов по Цельсию, когда обычный бетонный состав начинает терять свои основные части прочности при значении от четырехсот до семисот градусов. Таким образом, ячеистый бетон наиболее популярен при возведении зданий и сооружений, где требуются повышенные показатели пожаробезопасности.

Заключение

Бетон представляет собой строительный материал, который обладает отличными прочностными характеристиками, имеет повышенные показатели огнестойкости и при добавлении в состав бетонного раствора специальных наполнителей, приобретает жаростойкость. На огнестойкость и жаростойкость бетонного раствора влияют различные показатели и факторы, например, материал, который используется в качестве наполнителя, или же конструкции, которые возводят из строительного материала на основе песка, цемента, щебня и воды.

Различия между огнестойкостью и жаростойкостью очевидны. В первом случае бетонные конструкции имеют возможность противостоять повышенным температурным показателям в течение непродолжительного времени, а при жаростойкости строительного материала, бетонные конструкции сохраняют прочностные характеристики долговременно.

Схватывание и твердение бетона

Бетонная смесь – пластичный материал, в котором после его укладки в опалубку происходят сложные физические и химические процессы. В результате образуется бетон – прочный и долговечный искусственный камень. В бетоне любого состава набор марочной прочности протекает в две стадии – схватывание и твердение. Длительность каждого этапа определяется множеством факторов, основные из них: состав смеси и температурно-влажностный режим. В стандартном варианте набор марочной прочности бетона длится 28 суток. Многие внутренние процессы продолжаются и по истечении 28 суток, но их влияние на прочностные и другие характеристики искусственного камня, в основном, незначительно.

Время схватывания бетона – стандартное и измененное

Начальное схватывание бетонной смеси в стандартном варианте (при температуре +20 °C и влажности 95%) осуществляется в течение двух первых часов после затворения сухих компонентов смеси водой. Один из химических компонентов бетона – трехкальциевый алюминат 3CaO*Al2O3. Он интенсивно реагирует с водой и влияет на формирование первичных связей в искусственном камне. После окончания схватывания это соединение на прочность материала не влияет.

Использование специальных полимерных добавок обеспечивает очень быстрое схватывание бетона – процесс длится несколько десятков минут. Но такой метод обычно используют только при серийном производстве ЖБИ.

Сроки застывания бетонов различных классов прочности

| Класс бетона по прочности на сжатие | Примерная длительность схватывания, час |

| В 15 (М 200) | 2-2,5 |

| В 22,5 (М 300) | 1,5-2 |

| В 30 (М 400) | 1-2 |

На начало схватывания и длительность процесса влияет температура воздуха. Если при +20 °C схватывание в общем случае начинается через 2 часа после затворения цемента водой и длится час-два, то при температуре 0 °C схватывание начинается через 5-6 часов после приготовления пластичного продукта и длится 9-10 часов. Слишком длительное схватывание негативно влияет на конечные прочностные характеристики. Высокие температуры окружающей среды провоцируют ускоренное схватывание смеси из-за быстрого испарения воды, что также негативно сказывается на прочности искусственного камня.

В каких случаях может понадобиться отсрочка начала схватывания:

- проведение бетонирования в жаркую погоду;

- перевозке приготовленной в заводских условиях пластичной смеси на дальние дистанции;

- длительное нахождение в пути из-за автомобильных пробок;

- изготовление высокомарочных смесей, с высокой концентрацией портландцемента;

- заливка смеси этапами, в этом случае необходимо, чтобы приготовленная, но неизрасходованная смесь сохраняла рабочие характеристики.

Замедлить схватывание смеси и, одновременно, сохранить ее рабочие характеристики позволяют заменители схватывания «Линамикс», «Полипласт Ретард», «Сика Ретардер». Предотвратить схватывание можно постоянным перемешиванием смеси, поэтому на удаленные строительные площадки пластичный материал доставляют бетоносмесителем с постоянно вращающейся емкостью. Но время сохранности рабочих характеристик смеси, даже при перемешивании, ограничено, особенно в жаркую погоду.

Ускорители схватывания используют при зимнем бетонировании и изготовлении железобетонных изделий. При этом в лабораторных условиях должно быть установлено допустимое количество добавок. Функции ускорителей схватывания и последующего твердения бетона выполняют:

- сульфат натрия – не более 2% от общей массы бетона;

- соль азотной кислоты – не более 4%;

- хлорид кальция – до 3%.

При прогреве изделий из бетона, осуществляемом в автоклаве под высоким давлением, сроки схватывания и последующего набора прочности существенно сокращаются. Для гарантированного эффективного схватывания бетона при зимнем бетонировании, наряду с добавками ускорителей, применяют предварительный нагрев смеси до +80°C, а затем прогрев электрическим током и паром, укрытие теплоизоляционными материалами.

Твердение бетона – скорость процесса в зависимости от условий

После схватывания бетонной смеси начинается этап ее твердения, происходящего за счет удаления свободной воды из смеси. Часть жидкости испаряется, а часть связывается в стойкие химические соединения. Нормальные условия твердения бетона, обеспечивающие баланс между испаряющейся и связываемой водой: температура воздуха – +18…+25 °C, влажность на поверхности бетонной конструкции – не менее 90%. Требуемые условия влажности достигают с помощью увлажнения бетонной поверхности и ее укрытия гидроизоляционными материалами – полиэтиленовой пленкой или рубероидом.

Повышенная температура окружающей среды ускоряет испарение жидкости, что мешает полноценной гидратации, а это снижает прочность на сжатие и формирует неравномерность прочностных характеристик в наружных и внутренних слоях бетонной конструкции.

Если в процессе твердения бетон подвергся замораживанию, возможны два варианта влияния минусовых температур на прочность искусственного камня. После замораживания и последующего размораживания бетон, не достигший критической прочности, теряет прочностные характеристики на 50% более. Материал, достигший критической прочности, после размораживания продолжает набор прочностных характеристик до нормативной величины. Критическая прочность выражается в процентах от марочной прочности бетона и зависит от его класса:

- В 7,5, В 10 – 50%;

- В 15-В 27,5 – 40%;

- В 30-В 40 – 30%.

Если речь идет о массивных тяжелонагруженных бетонных конструкциях, то критическая прочность, независимо от класса бетона, принимается равной 70%.

Есть еще одно понятие прочности – распалубочная, то есть достаточная для снятия опалубки. Обычно она составляет 70% от марочной величины, но может иметь другое значение, указанное в проектной документации. Преждевременное снятие опалубки негативно влияет на прочность искусственного камня, а передерживание – увеличивает сроки строительства и его стоимость.

Способы ухода за свежеуложенным бетоном с целью обеспечения нормальных условий схватывания и твердения

Соблюдение правил ухода за бетоном обеспечивает нормальные условия схватывания смеси и набор марочной прочности с оптимальной скоростью. Мероприятия по уходу за бетонной конструкцией после заливки и уплотнения бетонной смеси:

- Защита от слишком интенсивного испарения влаги с поверхности бетонного элемента, которое приводит к разности давлений в толще бетона и на его наружной части, а, следовательно, трещинообразованию. Для этого блок закрывают полиэтиленовой пленкой, рубероидом, брезентом. Могут использоваться опилки и песок при условии их регулярного смачивания.

- Обеспечение равномерного температурного режима по всему объему бетона при его твердении. Особенно это важно при заливке массивных конструкций. Комплекс технологических мероприятий по выравниванию температуры на поверхности и в толще конструкции указывается в проектной документации. Он может включать искусственное охлаждение с помощью поверхностного полива блока холодной водой или посредством системы труб-змеевиков.

- Защита от низких температур при твердении бетона до набора критической прочности. Эти мероприятия необходимы при зимнем бетонировании. Для обеспечения нормальных условий гидратации цемента используют: введение противоморозных добавок, утепление конструкции теплоизоляционными материалами, прогрев стальными проводами, электродами, инфракрасными лучами, устройство тепляков с прогреваемым воздухом. Часто сочетают несколько технологических приемов.

Вопросы-ответы

За какое время бетон застывает в опалубке?Примерное время, за которое бетон, залитый в опалубку, достигает определенного значения прочности можно определить по графикам и таблицам, представленным в нормативных документах.

Таблица зависимости времени набора прочности бетонами классов В 15-В 22,5, приготовленных с использованием цемента марок М400 и М500, от температуры окружающей среды

| Срок твердения, сутки | Среднесуточная температура окружающей среды, °C | ||||

| 0 | +5 | +10 | +20 | +30 | |

| Прочность на сжатие в % от нормативной марочной прочности | |||||

| 1 | 5 | 9 | 12 | 23 | 35 |

| 2 | 12 | 19 | 25 | 40 | 55 |

| 3 | 18 | 27 | 37 | 50 | 65 |

| 5 | 28 | 38 | 50 | 65 | 80 |

| 7 | 35 | 48 | 58 | 75 | 90 |

| 14 | 50 | 62 | 72 | 90 | 100 |

| 28 | 65 | 77 | 85 | 100 | - |

Точную картину набора прочности бетонной конструкцией можно получить с помощью образцов, схватывание и твердение которых осуществляется в тех же условиях, что и основной элемент.

Нужно ли поливать бетонную конструкцию водой?Орошение бетонной конструкции водой необходимо при высоких температурах воздуха, особенно если они сочетаются с сильными ветрами. В таких условиях влажностную обработку рекомендуется начать через 2-3 часа после завершения бетонных работ, используя при этом распылитель. Струя с сильным напором может деформировать неотвердевшую поверхность. При орошении необходимо особое внимание уделять обработке узлов и граней, то есть местам, в которых происходит наиболее интенсивное испарение воды. После орошения бетонную поверхность укрывают слоем увлажненных опилок или рогожи, рубероидом.

Огнеупорный бетон: состав, характеристики, виды.

Огнеупорный бетон – это специальный вид бетона, обладающего особыми свойствами, такими как: стойкость к воздействию высоких температур, повышенная плотность и прочность.

В соответствии с этим огнеупорный бетон используется для: футеровки промышленных печей и стенок сталеразливочных ковшей, обмазки топок бытовых печей, строительства каминов и прочих работ, связанных с защитой конструкций от высокой температуры.

Что такое огнеупорный бетон?

Как уже было сказано, огнеупорный бетон, является узкоспециальным видом строительного материала, поэтому неудивительно, что для его приготовления используются особые компоненты, обладающие высокой жаростойкостью и огнестойкостью. В числе базовых компонентов:

- Связующие: глиноземистый (периклазовый) и портландцементы, жидкое стекло и алюмофосфаты;

- Заполнители: корунд, магнезит, шамотный песок, щебень, пылевидная хромитовая руда, пемза, доменные шлаки и ряд других;

- Пластификаторы: феррохромовый шлак (магнезиальный порошок), перлит, керамзит либо вермикулит.

При этом заполнители огнеупорного бетона производятся как промышленным способом, но зачастую используются отходы (бой) производства огнеупоров и измельченные тугоплавкие природные горные породы. Огнеупорный бетон состав природных и искусственных заполнителей из числа «ряд других»: бой шамотного и обыкновенного кирпича, измельченный базальт, глиноземистый шлак, отвальный доменный шлак и бой магнезитового кирпича.

Производители огнеупорных бетонов поставляющихся в виде сухих смесей принимают и выполняют индивидуальные заказы, основанные на проектных разработках печей, ковшей и т.п. В этом случае состав и пропорции компонентов выбирается строго по максимально возможной температуре и другим условиям эксплуатации возводимой конструкции. На данный момент времени, в общем случае, все огнеупорные бетоны по температуре эксплуатации условно делятся на три вида:

- Огнеупорный бетон. Рабочая температура эксплуатации до 1 580 Градусов Цельсия;

- Жаропрочный бетон. Рабочая температура эксплуатации до 1 770 Градусов Цельсия;

- Высокожаропрочные. Рабочая температура эксплуатации более 1 770 градусов Цельсия.

По отдельному заказу, производители бетона, используя усовершенствованные компоненты, могут изготавливать бетоны выдерживающие температуру окружающей среды до 2 300 градусов Цельсия.

Марки огнеупорных бетонов применяющиеся в РФ

Марка, агрегатное состояние поставкиОсновная сфера примененияАСБС. Сухая огнеупорная смесь. Включает в себя несколько подмарок: АСБС30, 70, 80,Л и П.Металлургия и тепловая энергетика.ВГБС. Высокоглиноземистая бетонная смесь.Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 750 градусов Цельсия.СБК. Огнеупорная бетонная смесь на основе корундового наполнителя.Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 800 градусов Цельсия.ТИБ. Теплоизоляционный бетон.Футеровка теплового оборудования. Использование при ремонте футеровки в качестве торкрет массы.СБС. Саморастекающаяся огнеупорная бетонная смесь.Футеровка теплового оборудования и печей, работающих при температурах до 1 500 градусов Цельсия.ШБ-Б. Сухая бетонная смесь на основе шамотного наполнителя.Обустройство огнезащитного слоя на лазах, люках и амбразурах горелок работающих при температурах до 1 300 градусов Цельсия.ССБА. Сухая огнеупорная арматурная смесь.Футеровка печей и теплового оборудования работающего при температурах до 1 700 градусов Цельсия.

Рекомендации частным застройщикам

Очень многие Интернет-ресурсы публикуют рецепты приготовления огнеупорного бетона для домашнего строительства печей и каминов «своими руками». В то же время, учитывая специальный состав и специальные свойства огнеупорного бетона, изготовление «своими руками» не дает гарантии, что подобный материал будет работать в тех или иных условиях. Поэтому в вопросе футеровки печи и камина не стоит экономить и приобретать огнеупорную смесь заводского изготовления.

При этом следует знать, что сухие огнеупорные смеси имеют очень короткий гарантийный срок хранения, а также, в связи с высокой плотностью и «тяжестью» состава их невозможно замесить вручную – только в бетономешалке с электрическим приводом.

Также, при приготовлении огнеупорного бетона следует строго соблюдать количество затворяемой воды, указанное на упаковке. Дело в том, что выдержав рекомендуемую порцию этого компонента, некоторым неопытным застройщикам может показаться, что бетон слишком густой. На самом деле это не так. При правильном и тщательном перемешивании у вас получится хорошо укладываемый качественный огнеупорный раствор.

состав, как сделать своими руками

Такой стройматериал, как жаропрочный бетон, приобрел широкую популярность в строительстве конструкций, которые поддаются воздействию высоких температур. Стройматериал используется для частного и промышленного строительства. Его способность выдерживать температуру до 1500 °C позволяет строить из этого вида бетона печь для отопления, камины, сауны, бани, дымоходы, мангалы. Технология производства не требует обжига, поэтому бетонные блоки жаропрочного типа изготавливают даже в домашних условиях.

Шамотный бетон состав: Огнеупорный (жаростойкий) бетон своими руками.

Железобетонные конструкции кажутся нам надежными преградами огню, но обычные бетонные смеси, используемые при их создании, часто не выдерживают резкого нагрева до высокой температуры, становятся хрупкими, начинают быстро разрушаться. Поэтому при возведении ряда объектов, для защиты оборудования необходим жаропрочный бетон.

Что это такое и назначение

Жаростойкий , огнестойкий бетон , по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

по физическим свойствам

По физическим свойствам, области применения огнеупорные бетоны подразделяют на два вида:

- Тяжелые или конструкторские, используемые для отливки строительных конструкций, подовых оснований печей, котлов.

- Легкие (ячеистые) или теплоизоляционные, применяемые для футеровки стенок, сводов корпусов печного оборудования, торкретирования внутренней поверхности аппаратов химической промышленности.

от рабочей температуры

В зависимости от рабочей, пиковой температуры эксплуатации различают три вида огнестойких бетонов:

- Жаропрочный с рабочей температурой до 1000 ℃, выдерживающий кратковременный нагрев до 1500 ℃.

- Огнеупорный, эксплуатирующийся в температурном диапазоне от 1500 до 1800 ℃.

- Высоко огнеупорный с температурой эксплуатации до 1800℃, выдерживающий пиковый нагрев до 2300 ℃.

Отечественная продукция в виде сухих готовых смесей на рынке представлена следующими товарными марками:

- АСБС – алюмосиликатные огнеупорные бетоны.

- СБК – с корундовыми добавками.

- ШБ-Б – с шамотным боем.

- «БОСС-200» – бетонная огнеупорная сухая смесь.

- ТИБ – теплоизоляционный бетон.

- ВГБС – с высоким содержанием огнестойкого глиноземистых цементов.

- ССБА – смесь сухая бетонная армирующая.

- СБС – самовыравнивающая бетонная смесь.

От зарубежных компаний производителей:

- Pro cast 12 – наливной бетон для доменных печей.

- Calcestruzzo refrattario.

- Promacret-PF.

- Rath CARATH.

Различия образцов огнеупорного бетона

Состав и свойства

Основа огнестойкого бетона – это огнеупорный цемент, являющийся вяжущим элементом, скрепляющим все другие компоненты в однородную, целостную структуру.

Огнеупорный и жаростойкий бетоны

Жаростойкий и огнеупорный бетоны – это строительные материалы, применяемые при возведении объектов, которые эксплуатируются при высоких температурах, а некоторые – под воздействием открытого пламени.

Жаростойкий бетон: классификационные признаки

Этот вид бетона используется при сооружении тепловых агрегатов, работающих при одностороннем воздействии температур до +1800°C. Производство жаростойких бетонных смесей регламентируется ГОСТом 20910-90. Бетоны подразделяют по следующим параметрам:

- По назначению – теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

- По структуре – плотные тяжелые, ячеистые легкие.

- По типу вяжущего – на портландцементе и его видах, алюминатных цементах, силикатных вяжущих.

- Потипу заполнителя – шамотный, базальтовый, диабазовый, шлаковый, керамзитовый, вермикулитовый, из бетонного боя.

- По виду мелкодисперсной добавки – с шамотной, аглопоритовой, золошлаковой, магнезиальной.

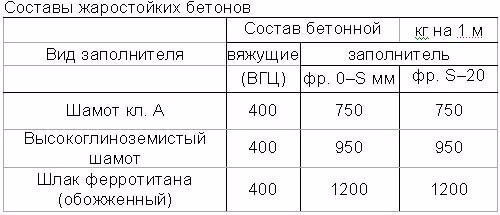

Тяжелый жаростойкий бетон: применение и состав

Тяжелые термостойкие смеси востребованы для футерования агрегатов, эксплуатируемых при высоких температурах, на предприятиях химиндустрии, при сооружении дымоходов. Конкретная область применения определяется компонентами смеси.

Портландцемент и шлакопортландцемент с микродобавками

Такой материал устойчив в нейтральных и щелочесодержащих средах. Это наиболее востребованная группа жаростойких бетонов.

Популярность объясняется сравнительно невысокой стоимостью сырьевых материалов, отработанной технологией изготовления, хорошими эксплуатационными характеристиками готового продукта.

Такие бетонные смеси востребованы при сооружении теплоагрегатов, труб атомных электростанций и других объектов, эксплуатируемых при повышенных температурах.

Таблица составов жаростойких бетонов на портландцементе и шлакопортландцементе

Расход материалов, т/м 3

Максимальная рабочая температура, °C

Цемент

Тонкомолотая добавка

Заполнители

Мелкий

Крупный

Зола-унос, пемза, глиняный кирпич, доменный шлак в гранулах

Андезитовый, базальтовый, диоритовый, диабазовый, туфовый, доменный шлак

Бой глиняного кирпича

Бой глиняного кирпича

Зола-унос, шамот класса В

Самые высокие прочностные характеристики имеет материал с шамотными тонкомолотыми компонентами.

Алюминатный, глиноземистый и высокоглиноземистый цемент

Для конструкций из глиноземистых и высокоглиноземистых жаростойких бетонов характерны:

- хорошие механические свойства;

- стабильность характеристик при резких температурных перепадах;

- невысокая термическая усадка;

- малое линейное расширение;

- низкий коэффициент теплопроводности.

Жидкое стекло

Востребовано для бетонных смесей, устойчивых к кислым газообразным средам. Для изготовления огнестойких бетонов, предназначенных для эксплуатации при температурах +800…+1600°C, используется калиевое или натриевое стекло.

Максимальная температура применения, °C, допустимая при одностороннем нагреве

Мелкий и крупный заполнители

Битый магнезитовый кирпич

Шамот, андезит, диабаз

Диабаз, андезит, базальт

Твердение смесей на силикатах – процесс медленный. Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона.

Ускорить твердение бетонной смеси могут: нефелиновый шлам, ферромарганцевые и феррохромовые шлаки.

Заполнители для огнестойких бетонов

Под воздействием высоких температур рабочие характеристики теряет не только вяжущее, но и заполнители. Поэтому к их выбору относятся особенно тщательно. Обычные заполнители выдерживают температуру не выше +200°C.

Заполнители выбирают в зависимости от запланированных рабочих температур:

- До +800°C – базальт, диабаз, андезит, гранулированные шлаки доменного производства, пористые искусственно изготовленные компоненты.

- До +1700°C – дробленые огнеупоры (бой шамотного кирпича, хромита, корунда, обожженного каолина), составы, полученные обжигом и дроблением огнеупорной глины и магнезита.

Самостоятельное изготовление термостойкого бетона

В частном строительстве такие материалы требуются при строительстве каминов, печей, дымоходов. Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

- В бетономешалку заливают 90% воды или разбавленного жидкого стекла.

- Засыпают тонкомолотую добавку.

- Загружают половину объема цемента и заполнителя.

- Включают бетоносмеситель и перемешивают все компоненты.

- Не останавливая агрегат, добавляют остаток вяжущего и заполнителя, а затем жидкость – воду или разбавленное жидкое стекло.

- Время перемешивания – не более пяти минут, иначе смесь начнет расслаиваться.

Огнеупорные бетоны: классификация, состав и свойства

Производство огнеупорных бетонов регламентируется ГОСТом 34470-2018. Эти жаропрочные бетоны востребованы для формования огнеупорных изделий, изготовления и ремонта футеровочного слоя печей и других теплоагрегатов. В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

- По процентному содержаниюCaO – бесцементные, ультранизкоцементные, низкоцементные, среднецементные.

- По типу вяжущего – на глиноземистом и высокоглиноземистом цементе, полимеризационных и коагуляционных вяжущих. Еще один вид – керамобетоны с высококонцентрированной вяжущей суспензией.

- По максимальному размеру заполнителя, применяемому в составе огнеупорного бетона, – грубозернистые (до 40 мм), крупнозернистые (до 10 мм), среднезернистые (до 5 мм), мелкозернистые (до 2 мм), тонкозернистые (до 0,5 мм).

- По максимальной рабочей температуре – для умеренных (до +1100°C), средних (+1400°C), высоких (+1700°C), особо высоких (выше +1700°C) температур.

- По назначению – для изготовления и ремонта, футеровки тепловых агрегатов, огнеупорных бетонных изделий различных форм.

По необходимой температуре термообработки изделия из огнеупорных материалов разделяют на следующие виды:

- Безобжиговые. Требуемые характеристики такие строительные материалы приобретают уже при температуре +200°C.

- Термообработанные. Для получения нужных свойств требуется термообработка при температурах +200…+800°C.

- Обожженные. Для получения заданных характеристик необходима обработка при температурах более +800°C.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

Огнеупорные бетоны обычно изготавливают в заводских условиях.

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Читайте также: