Изготовление матрицы для стеклопластика из пенопласта

Обновлено: 05.05.2024

История о том как я строил лодку из стеклопластика (часть 1)

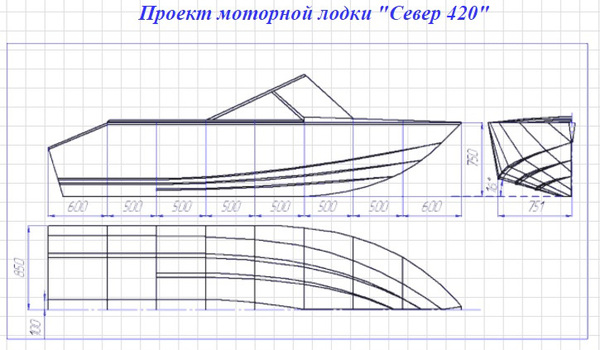

В 2010 мне удалось в гараже за несколько дней сделать маленькую глиссирующую лодку из пенопласта, стеклоткани и эпоксидной смолы. Метод постройки был прост и достаточно оригинален. Совершенно скромный бюджет в 100$, немного труда и смекалки и вот я обладатель настоящей моторки. Привязываем на крышу автомобиля, мчимся на речку и на 10-ти сильном моторе разгоняемся так, что ветер свистит в ушах. Я был впечатлен. С тех пор мысль о чем-то более серьезном меня не покидала. Начал изучать варианты и методы постройки маломерных судов. Их достаточно много. У каждого из них есть свои и плюсы и минусы. Очень широко распространен метод сшивки лодок из фанеры, с последующей оклейкой стеклотканью на эпоксидной смоле. Но меня пугало количество труда, который нужно затратить, для получения поверхности хорошего товарного вида и качества. А это труд посильный авто шпаклевщику и маляру высокого класса, к моему сожалению, таким навыком я не обладал. На картинках из интернета внешний вид таких лодок в основной массе красотой не отличался, было заметно, что их авторы этим навыком не владеют. А, как показывает практика, если косяки заметны на фото, то в жизни все намного и намного хуже. Попадаются конечно отменные экземпляры, но редко. Делать большую лодку методом своей малой не хотел, потому что было интересно опробовать новый вариант. Мой товарищ, специалист по евроремонту, закончил очередной объект и дожидался следующего, на котором хозяева перенесли сроки начала на месяц - полтора. Ходил, маялся и мне удалось привлечь его на помощь. Изучив проекты катеров, которые имеются в свободном доступе, остановился на двух - это Север 420 и Север 520. Оба Игоря Седельникова и оба имеют гидролыжу, которая способствует быстрейшему выходу на глиссер. Больше нравился второй проект с каютой, видимо из-за ее наличия.

В гараже длиной 6 метров делать катер пяти с лишним метровой длины не решился - мало места. Сказано – сделано, вот мы готовы начать. Старт был таким внезапным, что долго думать времени не было. Помню болван собирались делать из бруска и ДВП. И я его даже привез, но в самый последний момент склонились к гипсокартону. На пол в гараже постелили два листа ДСП, скрепили их между собой и из калиброванного соснового бруска 25х30 мм начали по данным проекта делать шпангоуты. Но не такие крепкие и надежные как в настоящей лодке - цель их выдержать всего лишь вес гипсокартона. Брусок запиливали под нужными углами и скрепляли косынками из фанеры прикручивая саморезами. Прямо на ДСП расчертили расположение шпангоутов и прикрутили в нужном порядке. Стрингеры сделали из длинных и узких полосок фанеры. Их функция была такая же, как и у шпангоутов - держать вес гипсокартона. Для крепления везде использовали саморезы. В результате получилась на удивление жесткая конструкция. А что бы убедиться, что все сделали правильно окрутили от листов ДСП вытащили на улицу и посмотрели с расстояния. Система была очень легкой. Картина напоминала лодку Север 420 в векторной графике. Результат весьма порадовал, каркас закрепили на прежнее место. На все это ушел день или два. Привез несколько листов потолочного гипсокартона. Листы прикладывали к каркасу, отмечали карандашом и вырезали элементы будущего болвана. К каркасу крепили так же саморезами. Обводы Севера 420 имеют довольно простую форму, поэтому гипсокартон гнулся легко даже без намачивания. И на эту работу время ушло не много. Первым отступлением от проекта было создание дополнительного ребра по борту, которое сделали, наложив в том месте дополнительный слой гипсокартона. Ребро должно повысить жесткость будущей лодки. Вторым отступлением было создание отворотов по периметру для крепления болтами днища к внутренней части лодки. Стыки гипсокартона проклеили серпянкой и принялись шпаклевать. Вернее сказать, шпаклевал мой товарищ, в этом его не превзойти, а я был на подвозе материалов, отвечал за финансирование, и показывал где сгладить больше, а где наоборот подчеркнуть. Короче пытался контролировать форму. Дело спорилось. Были лишь небольшие заминки из-за того, что в конце ноября высокая влажность, и строительная шпаклевка даже в отапливаемом гараже сохла не очень быстро. Акриловые шпаклевки схватываются за короткое время, но для возможности их нормальной обработки должны полностью высыхать. Поверхность была большой и для ускорения процесса приходилось ставить дополнительные нагреватели и вентилятор. Лодочные обводы с каждым слоем становились все совершеннее. На пересечениях поверхности днища и бортов, а также на дополнительном ребре жесткости использовали алюминиевые уголки, которые применяют в отделочных работах.

И вот добились почти идеальной поверхности. Но остались еще реданы, которые пошли на десерт. Делать их сразу не было смысла, так как они делят поверхности большой площади на меньшие и удлинили бы работы по доводке. Положение реданов разметили карандашом, вырезали из гипсокартона узкие полоски, приклеили и прикрутили к нашему фальшизделию. Третьим отступлением от проекта была форма и направление реданов. Полукруглая форма взамен треугольной была выбрана из-за того, что на мой взгляд она должна обеспечить большую жесткость днища. А их параллельное направление, взамен сходящемуся к носу, из-за того, что так лодка будет выглядеть агрессивнее. Причем в проекте, который я использовал для своей маленькой моторки, реданы в таком направлении и располагались. Я руководствовался тем, что на крейсерской скорости и на мощном двигателе, по описанию проекта, лодка должна глиссировать только на гидролыже, в этом случае влияние реданов практически отсутствует. Потом я узнал, что они должны, вроде как, отсекать воду от днища и способствовать не проскальзыванию при резких поворотах. Долго думать времени не было, что сделано то сделано. Последующие испытания показали, что лодка на скорости разворачивается практически на месте как водный мотоцикл, и, по моему мнению, то, что там где-то не так отсекается – лишь малые проценты, а может и доли процента отрицательного влияния на гидродинамическое качество. Зато была получена повышенная жесткость днища, которая положительно сказывается на экономии материала и уменьшении веса катера. Вернусь к тому как доделали реданы. По зафиксированным к болвану гипсовым полоскам вели шпателем, в котором вырезали дугу, близкую к полукругу придавая форму заранее нанесенной гипсовой массе. Полоски служили наполнителем и линейкой одновременно. Тем временем дело подходило к очень интересному моменту, к созданию матрицы. Гипсокартон и брусок конечно хорошо, но это всего лишь прообраз, муляж, а хотелось получить что-то настоящее, по которому можно стучать, которое можно двигать, не боясь повредить. Я начал искать где купить материалы и решать какие именно использовать. Как всегда, помог интернет. В нашем городе, найти полиэфирную смолу, гелькоут и стекломат я не смог. Ближайшим местом где все было оказался Минск. Взял телефон и начал звонить по фирмам. На меня хлынул поток информации. Какой гелькоут и смола, для матриц или обычная, с парафином или без, предускоренная или нет, импортная или отечественная, дорогая или очень дорогая, какая система отверждения? Какой плотности стекломат, какой разделительный агент использовать? После бурной атаки на мой мозг было решено использовать для матрицы обычные гелькоут и обычную полиэфирную смолу, но с воском, и стекломат с плотностью 300 грамм на метр квадратный. Растворенный в такой смоле воск создает на поверхности пленку и уменьшает испарение стирола, способствуя меньшей вредности. Но если изделие формуется с промежуточным отверждением слоев такая смола требует зачистки наждачкой предшествующего слоя. Из предложенных брендов выбрал гелькоут и смолу фирмы NORPOL отвердитель – пероксид, чей не помню, был расфасован в ПЭТы без наклеек, стекломат ASHLAND и мазила для отставания матрицы от болвана с надписью на банке TR MOLD RELEASE. В продаже за наличные деньги, всего этого мне отказали, пришлось платить безналичными. Вот я в Минске гружу в автомобиль шесть ведер по двадцать литров полиэфирки, такие же два гелькоута, два рулона стекломата в красивых картонных коробках, небольшая коробка пол-литровых пластмассовых бутылок с пероксидом. Некоторые были негерметично закручены и чуток протекали. Я закрутил плотнее, жидкость руки не разъедала, потом уже прочитал, что эта редкостная гадость и при попадании в глаза, с большой вероятностью, безвозвратно их повреждает и приводит к инвалидности. И вот в предвкушении чего-то совершенно нового тороплюсь домой. Да с такой скоростью, что зарабатываю третье за год нарушение скоростного режима более чем на двадцать километров. Которое в дальнейшем аукнулось перспективой лишения прав на восемь месяцев и лишь после аудиенции к начальнику ГАИ было заменено неслабым штрафом. Но все это только будет, а пока мне не терпелось начать работать с полиэфирным материалом, который очень широко используют серьезные производители лодок, катеров и яхт. Их видео рабочего процесса я пересматривал помногу раз. Все очень быстро и вроде как не сложно и понятно! За время моего отсутствия мой друг успел покрасить фальшизделие полу глянцевой акриловой краской. И я поразился ее подчеркнутым отблесками совершенным видом. Однообразие процесса доводки прилично надоело, и даже короткая командировка позволила взглянуть на наше детище свежим взглядом. Я был доволен. Весь следующий день мы наносили на болван слои разделительной системы. Проще говоря натирали иностранной мазилой фланелевыми тряпочками наш болван. Процесс похож на натирку кирзовых сапог, штукой похожей на маргарин, но с приятным запахом. Вот выдержка из инструкции: равномерный слой наносят на ограниченную поверхность (не более 1,5 м2) оснастки круговыми движениями приложенным аппликатором. Через несколько минут после подсыхания воска (проявление белого цвета) с помощью х/б ветоши легкими движениями производится полировка до образования глянца. Рекомендуемое количество слоев - 4-6. Межслоевая выдержка при нанесении не менее 30 мин. Между делом я принес модель лодки, которую делал перед своей первой моторкой. Это метровый прототип, на котором я проверял сочетание пенопласта со стеклотканью и эпоксидной смолой. Его мы покрасили акриловой краской, высушили, натерли разделительной системой и нанесли на небольшой участок гелькоут и пару слоев стекломата. С полиэфирной смолой работалось действительно намного проще чем с эпоксидной, стекломат пропитывался просто превосходно. Для нанесения я купил две большие кисти макловицы с натуральным ворсом. Использовали пластиковое ведерко для малярных работ. И кухонные весы. Так как полиэфирный материал требует очень точной дозировки. Пероксид дозировали медицинскими шприцами. Отвердитель должен добавляться в количестве от одного до двух процентов от массы смолы. Точное количество определяется опытным путем. Проще говоря от того как быстро ты работаешь кистью. Успеваешь за пятнадцать минут вымазать два литра, значит замешивай два, не успеваешь значит меньше или лей меньше отвердителя. Схватывается очень быстро, что в первое время очень удивляло. Через пол часа отодрали нашу пробу от модели. Все вроде нормально поверхность гелькоута белоснежная, два слоя стекломата тонкие, но очень прочные вот диковинный материал! Единственный минус, который подметили сразу, это дико противный запах. Кто сталкивался с авто шпаклевкой так она пахнет точно так же. И эта смола с ситемой 888, содержащая специальные добавки, которые улучшают экологические показатели в зоне рабочего места, благодаря значительному снижению показателя испарения стирола. А что же будет, когда испаряться стирол начнет с поверхности всего болвана? Недолго думая посетил фирму, занимающуюся продажей средств защиты. Обрисовал проблему и купил два профессиональных респиратора которые используют автомаляры и десяток пар кислотостойких резиновых перчаток. Наступил день старта, настроение было бодрое и хорошее. Наполированный болван блистал.

Намешиваем первую порцию гелькоута и начинаем активно работать кистями, стараясь нанести равномерный слой толщиной около миллиметра. Конечно о какой-то равномерности при использовании кистей говорить трудно, гелькоут густой и там где его перебарщиваешь так и остается стоять, не растекаясь и не образуя потеков. Профессиональное оборудование очень дорогое, а про нанесение кистью я много раз читал и пока все получалось. Лишь поняли, что наших респираторов хватит не на долго, запах стирола начинал проникать. Гелькоут нанесен, ждем его отверждения и замешиваем первые литры смолы. Начинаем приклеивать заранее заготовленные полосы стекломата. Когда около половины болвана были оклеены первым слоем, а вторая половина намазана, я с ужасом заметил появление каких-то вздыбленных мест. Сначала в двух местах, а когда стали присматриваться просто не поверили своим глазам. Я читал, что возможны мелкие дефекты по неопытности, но что бы такое… Практически вся поверхность дыбилась пузырями. Попробовали отклеивать гелькоут с еще не до конца застывшим стекломатом для спасения фальшизделия, но он отдирался вместе с краской и шпаклевкой. Все пошло насмарку: более недели кропотливого и творческого труда, очень приличное количество высококлассных шпаклевок, почти ведро драгоценного гелькоута. Находится рядом со всем этим было невозможно от досады и от все сильнее напоминающем о себе запахе стирола, который просачивался через фильтры. Подняли ворота и вышли. Настроение в корне отличалось от утреннего.

Изготовление матрицы

Всем привет. Вопрос знатокам. Сделал я макет своей новой арки из пеноплекса ( плотный пенопласт) счас хочу сделать с ней матрицу черновую. Подскажите как вообще снимается матрица с пеноплекса, пенопласта и т д . Можно сразу снимать с изделия или надо чем то предварительно обработать ? Спасибо

Комментарии 44

Пытаюсь создать маленькую машинку для детей, те, что с Советского Союза все помнят, Москвич, Чайка и т.д…

С педальными механизмам. Может кто вспомнил.

И проблема такая-Мне надо сделать матрицу и я озадачен. Помогите с советом пожалуйста.

если тебя в арках устраивает поверхность то просто любой автомобильной красочкой покрасил создав разделительный слой и лепи матрицу. а как сделаешь комплект арок, то готовое изделие задул раптором и изделие готово к установке. это самый быстрый вариант.

ну а долгий тебе описали уже несколько раз. и шпаклевки и стекла и все что хочешь. выбирай и комбенируй.

Выкинь эту непонятно что и сделай нормально из пластелина. И изделие будет нормальным и заморочек намного меньше

Я из пеноплекса в 10 раз быстрее и ровнее сделаю чем из пластелина и вторую арку идеально симетрично сделаю . Просто надо освоить технологию так как в первый раз делаю. Потом будет штамповаться намного быстрее.

ну насчет быстрее и ровнее я бы поспорил, затраты на время и по деньгам получается больше если делать из пеноплекса, ты не забывай что его потом необходимо вышпаклевать ну и хотя бы прогрунтовать, нанести воск, в чем отпадает необходимость если делать из пластелина. По времени на твой вариант уйдет минимум дня 3 работы а с пластилином день

Сделать арку пожно и за пол дня я арку струной режу уходит минут 30 на все обрезания ну и часа 2 на шпаклёвку и т д.

я чтобы пеноплекс не сожрало смолой покрывал его жидким стеклом, стоит дешево, продается визде

+, и если размешать с тальком, то как шпатлевкой перетянуть, поры и ямы убрать, думал этой фишкой только я пользуюсь…

смола может разьедать пеноплекс!

эпоксидная нет полеэфирка да

эпоксидкой два слоя делай и потом ткань и полеэфирка

Почему верхний слой полиэфирка?

по тому что она более эластичная нежели эпксидка да и подешевле будет. но не та которая в автомагазинах продается с отвердителем для шпаклевки

А та которая в автомагах — не эластичнее или не дешевле?

Почему верхний слой полиэфирка?

эпоксидка только для того что бы полеэфирка не сожрала пеноплекс

потом обклей клыло малярным скотчем, закрепи арку как нужно, подготовь её к сьёму матрици,

арки будут съёмные

и что, хочешь что бы всё криво было в итоге.

пропитай клеем жидкие гвозди для пенопласта (типа "элтитанс") сохнет быстро, ложится ровно, слоя 3-4 и смело шпаклюй грунтуй.

какой бред вокруг… пеноплекс покрываешь кисточкой водоэмульсионкой (она образует как бы слабое защитное покрытие от разъедания) сверху проходишь смесью зеленой и финишной шпаклей, ну а дальше по технологии: воск, гелькоат, стекломат, смола…

еще грунтануть нужно т.к. если ложить полиэфирную смолу на шпаклевку то будут залипы и воск не спасет, помогает только полупостоянный разделитель

За пеноплекс точно не скажу, но ПОЛИЭФИРНАЯ смола сжигает ПЕНОПОЛИСТИРОЛ. Так что либо сперва проверить взаимодействие твоей смолы с этим материалом, либо сразу обработать макет (пластилин, шпаклевка или любой другой вариант.)

пеноплекс полиэфирка сжигает. как и растворитель . я пытался ребра жесткости на матрице из него делать. . а потом облепить смолой с тканью. . ну ничего. получилось. основа усилителя стоит. а пеноплекс внутри почти растаял =)))

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

Я слышал вместо гелькаута можно акриловый грунт использовать.

помоему это лажа, так как гель нанес кистьбю он чутка подсох и начал на него накладывать смолу с матом, и толщина у геля норм, а грунт он же ппс тонкий слой будет и как та на него мат уложишь он сохнет быстро. 15 минут и все

У меня знакомые авиомодельщики так делаю всё супер получается

ну а зачем спрашиваешь, делай

Интересно знать как другие делают. тем более те мастера с пеноплексом не работают

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

Вопрос только не разъест ли пеноплекс шпаклёвка

ну тогда вопрос решёл шпакля, грунт, краска. А лаком надо красить ?

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

Изготовление матриц оснасток макетов форм деталей

Профессиональное изготовление композитные матрицы и остнастки любой сложности. Изготовление матриц. Изготовление мастер моделей. Макеты.мастер модели. Композиты. Формы. 3D дизайн изделий. ЧПУ станок фрезеровка. изготовление изделий из стеклопластика, из поэлифирных и эпоксидных смол. Запуск в серию изделий из стеклопластика. Ремонт стеклопластика. Ремонт деталей из стеклопластика. Ремонт бамперов из стеклопластика. Карбоновые детали. Изготовление макетов в масштабе 1:1. Болваны. Изготовление макетов, мастер моделей по чертежам и эскизам, макет тюнинг бамперов на автомобиль. Макетные работы. Установка, ремонт и профессиональная покраска автомобиля. Покраска тюнниг обвесов. Изменение интерьера и экстерьера автомобиля. Для изготовления стеклопластика, используются английские и французские смолы. Доработка vip салонов для мерседес v-class. Установка доп оборудования. Вакуумное формование. Карбон инфузия. Ламинация карбоном интерьера и экстерьера автомобиля. Детали из карбона. Изделия из стеклопластика. Изготовление матриц и оснасток. Изготовление мастер моделей по чертежам и эскизам.

Матрица из стеклопластика

Матрица из стекловолокна это такая же деталь, только “вывернутая наизнанку” (лицевой поверхностью внутрь). Внутренняя поверхность матрицы копирует форму поверхности пластилиновой модели. Поэтому деталь, “склеенная” в матрице, будет точной копией нашей модели.

Еще на этапе проектирования тюнинга стоит подумать о сложности его изготовления. А уж во время ваяния модели из пластилина, мысль о матрице должна дисциплинировать разгулявшуюся фантазию.

1. В случае с Copen, я рискнул обойтись одним разъемом по контуру капота. В пластилине ставить опалубку разъема сравнительно просто. Для этого продираем борозду и загоняем в нее полосу оргалита (жести, фольги, картона, ПВХ, пластилина).

Процесс контактного формования стеклопластика тюнингеры часто называют клейкой. Возможно, причиной тому чей-то неудачный опыт “приклеивания” полиэфирной смолы к модели или матрице с печальными последствиями… Поэтому, перед формовкой стеклопластика на поверхность модели или матрицы необходимо нанести разделительный слой. Разделителем может быть воск, разведенный в скипидаре, полироль для паркета, автомобильная тефлоновая полироль или профессиональные термостойкие воски.

2. Изготовление любой матрицы желательно начинать с нанесения гелькоута (специальной густой смолы с наполнителем). Специалисты-технологи рекомендуют использовать дорогие профессиональные матричные гели, а наши колдуны обвеса превращают в гелькоут обычную полиэфирку мешая ее с чем-попало (тальк, цемент, сажа, алюминиевая пудра). Гелькоут наносится на модель тонким слоем плоской кистью или из малярного пистолета. Сразу замечу, что надо научиться работать быстро, так как смола доходит до желеобразного состояния за 20-40 минут.

3. На затвердевшую пленку гелькоута послойно, с промежуточной выдержкой на полимеризацию (“сушку”) наносим 1 слой стекломата марки 300 и 3 слоя стекломата марки 600 с пропиткой полиэфирной смолой. Каждый затвердевший слой зашкуриваем наждачной бумагой. (Когда такие материалы как стекломат недоступны, можно использовать стеклоткань и стеклорогожу на последние слои).

4, 5. Для того, чтобы избежать деформаций, я решил усилить матрицу капота. Шаблон из картона перенес на лист фанеры и выпилил две одинаковые полосы, нижним краем повторяющие форму матрицы капота. Теперь приформовываем усилители к матрице капота полоской стекломата 600 (или стеклотканью).

6. Перед съемом матрицы, главное, не забыть просверлить монтажные отверстия во фланцах. Я задаю расстояние между отверстиями 15 см под болт М8 поближе к углу фланца.

7. И вот, наступил торжественный момент первого съема. В этом мероприятии полезно участие крепких парней и применение макетной смекалки. Мне, например, часто помогает маленький домкрат. Снятую матрицу капота очищаем от остатков модели и подрезаем фланцы по контуру.

9. После съема матрицы капота, я очищаю подкапотное пространство от остатков модели. Теперь у меня открылся доступ к местам крепления на кузове “родных” крыльев и решетки радиатора. На этих же местах я планирую закрепить свои новые детали. Я вылепливаю пластилином форму фланцев новой решетки радиатора и крыльев, отмечая канавками точки их крепления на кузове.

Естественно, что изготовление дополнительной съемной детали матрицы фланцев было предусмотрено заранее.

10. Предварительно обработав разделителем поверхности для формовки, выклеиваем матрицу фланцев в том же порядке что и всю матрицу. Перед съемом матрицы не забываем сверлить монтажные отверстия во фланцах новой детали!

11. Готовую деталь аккуратно снимаем, обрезаем и, при необходимости, дорабатываем шпаклевкой и наждачной бумагой.

12. Никогда нельзя быть полностью уверенным в успехе мероприятия по съему большой и сложной матрицы. Почему-то всегда хочется поскорее оторвать ее от модели. Но, в спешке можно повредить матрицу. Поэтому, сначала необходимо отделить края матрицы по всему контуру от поверхности кузова и модели. Затем, аккуратно, при помощи деревянных клиньев и линеек постараться оттянуть края матрицы. Если есть точка опоры, то можно воспользоваться домкратом. Но в любом случае нужно быть готовым к тому, что матрица может треснуть и что пластилиновая модель будет разрушена.

13. Когда матрица сдвинулась, ее можно снимать руками. Как правило, матрица отваливается вместе с кусками пластилина, пенопласта, ДСП и оргалита. Потом все это приходится выковыривать, счищать скребками, отмывать керосином.

14. Очищенную внутреннюю поверхность матрицы мы также как и матрицу капота проверяем на наличие пузырей, раковин, сколов и других дефектов. Выступающие на рабочей поверхности матрицы неровности, зашкуриваем наждачной бумагой. Большие раковины шпаклюем, маленькие (на черновой матрице, как в нашем случае) можно оставить. По секрету скажу, что матрицу, рассчитанную на один съем, я вообще “шпаклюю” пластилином.

15. Чистую и обрезанную по краям матрицу крыльев с бампером и решеткой радиатора лучше сразу соединить с матрицей капота болтами. Матрица в сборе меньше подвержена деформации чем отдельные фрагменты. Надо помнить о том, что стеклопластик, как и любая другая пластмасса, со временем “течет”, скручивается и провисает под воздействием температурных колебаний и напряженного состояния. Поэтому хранить матрицу рекомендуют в собранном виде и естественном для нее положении.

Созерцание готовой матрицы успокаивает. Глядя на форму, заключенную в матрице, понимаешь, что дело сделано. Склеить по матрице детали- дело техники, хотя и здесь есть свои тонкости.

Материал для изготовления "болвана" ⁂

Палыч » 05 май 2014, 19:47

Hrisanf писал(а): Монтажная пена даёт расширениеЕсли прижать не дает Все когда то начиналось с гаража.

Турик » 05 май 2014, 22:31

кстати, САУДАЛовский клей супер штука - держит гораздо сильнее пены и быстрее стынетТурик

левша » 06 май 2014, 01:00

Доброго времени суток,вставлю своих пять копеек в эту тему,по поводу изготовления болванов из пенопласта. хотя,это не ново,но может кому и сгодится,т.к.многие здесь занимаются изготовлением моек. очень удобно работать со строительным ''бесшариковым'',хотя можно и обычным только 35-й плотности пенопластом. очень легко изготавливать любые сложные формы,особенно фнутренние части моек,да хоть и профиль NASA крыла самолета. просто,смотрю по фото многие этот пенопласт пилют режущим инструментом,а потом шкурят наждачками. суть в обработке любой собранной из пенопласта заготовки теплой струной из нихрома 0,3 мм по шаблонам..шаблоны из обычного плотного картона или электрокартона прошпана,торцы шаблона натираются гравитом(простым карандашом)для хорошего скольжения,периметры делятся на равные процентные расстояния,чтобы струна пропорционально шла по маленькому и большому шаблону. шаблоны крепятся при помощи иголок или двухстороннего скотча,а заготовка собирается на точки пва,где не будет проходить рез струны. струна собирается по принципу лучковой пилы:в центре планка,с одной стороны струна-с другой стороны модельная резинка для компенсации растяжения при нагреве. подаем несколько вольт,чтобы тепленькая была и медленно начинала резать пенопласт,т.к. если сильно нагреть будет очень все не красиво. удобно для подачи электронов на струну использовать латр(Лабораторный автотрансформатор)с помощью этого метода можно творить классные мастермодели. сложные формы режешь,любые радиусы можно отдельно вырезать,а потом доставлять в основную деталь,остается потом только края доделать наждачкой.после оклеивается несколькими слоями стеклоткани на эпоксидке и далее доводится полиэфирными автошпаклевками,лучше облегченными(они голубого цвета)очень легко точатся и сыпятся не забивая наждачку,по сравнению с желтыми,а по прочности и усадкам не уступают. далее грунтуем акриловым филлером,сушим,перетираем 180-й и еще раз грунтуем. второй грунт спасет от ореолов. таким образом часов за 10-20 можно собрать классную мастермодель.левша

max_zoom » 06 май 2014, 09:30

вместо ЛАТР использую блок питания от компьютера 300 Вт.нихромовая нить толщиной около 2 мм. нить меньше сгибается.

настройка силы тока - изменением длины проволоки под током (из куска в 30 см, "крокодильчиками" подаем ток на участок в 15-25 см.)

не вдыхать дым от плавленного пенопласта, особенно от экструдированного (тошнотики гарантированы)

козак » 06 май 2014, 14:39

левша писал(а): .суть в обработке любой собранной из пенопласта заготовки теплой струной из нихрома 0,3 мм по шаблонам..шаблоны из обычного плотного картона или электрокартона прошпана,торцы шаблона натираются гравитом(простым карандашом)для хорошего скольжения,периметры делятся на равные процентные расстояния,чтобы струна пропорционально шла по маленькому и большому шаблону. шаблоны крепятся при помощи иголок или двухстороннего скотча,а заготовка собирается на точки пва,где не будет проходить рез струны. струна собирается по принципу лучковой пилы:в центре планка,с одной стороны струна-с другой стороны модельная резинка для компенсации растяжения при нагреве. подаем несколько вольт,чтобы тепленькая была и медленно начинала резать пенопласт,т.к. если сильно нагреть будет очень все не красиво.Ув. левша, а можно в картинках (фото) данный процесс и данные приспособы?

козак

левша » 09 май 2014, 00:38

Резак сфоткаю на днях закину,а процесс-если чего буду интересного делать,то отфоткаю и скину,но я сейчас больше предпочитаю оргстекло,каматекс-более стабильные материалы для мастермоделей. а на самом деле,удобнее работать с тем с чем умеешь..другой раз проще чего-нибудь из сухой липы выстругать. просто,с оргстеклом и каматексом(вспененный белый пвх)очень удобно работать,склеивая его на обычную автомобильную шпатлевку,а пвх космофеном. да и этих материалов достать не проблема(подъехал к рекламщикам у которых ЧПУ раскроечники стоят,они отходов бесплатно отдадут-только забери),а еще у них обычно остается очень много полос(обрезков)ПЭВ пластика(типа пластиковой бутылки,только миллимитровой толщины)из которых очень удобно делать разграничение составных матриц)левша

king_ » 09 май 2014, 22:07

север » 09 май 2014, 22:30

Интересная штуковина!Но дороговата. хотя. все относительно.150гр- 11долярив.Для мелких и дорогих(авторских) вещей не дорого!А по поводу совместимости это новый продукт ,надо пробывать .Не оспоримый плюс. то что многоразовая "мазута".PavelP » 16 июл 2015, 23:38

Купили мы эпоксидный грунт, который советовал Палыч фирмы Novol, и не смогли разобраться с его напылением. С мелким соплом напыляется крупной шагренью, с 2мм соплом и разбавленный растворителем 646 -- с кратерами. С 2мм соплом и не разбавленый почему-то с потеками, как будто пигмент (или наполнитель) отделяется. Причем, и в случае с кратерами, и в случае с потеками напыляется он совершенно гладко, а кратеры/потеки образумются уже после напыления. На фото видно, что под потеками как бы другой цвет -- это не оптический эффект, они (потёки) реально белые, цвет самой детали под этим слоем краски вообще другой, то есть ее не видно. Деталь мелкая, 110мм высотой. Что бы это могло быть?ВСТАВКА РЕДАКТОРА:

(Так бывает при нанесении не только грунта Новол, но и любого спреевого материала. У меня так было и при нанесении гелькоута, и при нанесении краски из баллончика. Это называется "материал разбегается". Несмотря на то, что я негативно отношусь к применению автокосметики в полиэфирном деле, нужно признать, что в данном случае виноват не грунт, а поверхность, на которую она наносится. Поверхность с микропорами, или поверхность отталкивающая наносимый материал может так себя вести. Чтобы преодолеть такое явление, нужно сначала наносить материал (в данном случае эпоксидный грунт) полупрозрачными слоями, чтобы он высыхала на поверхности в таком распыленном виде. Финальный слой наносим пожирнее, так чтобы слой стал слитным. А вот эти натеки материала внизу изделия, говорят о том что Вы или вообще работать с пульверизатором не умеете, или не умеете конкретно с этим грунтом. Вы его чересчур разбодяжили растворителем, это никуда не годится. Нанесенный грунт должен быть матовым, а не таким вот блестящим. Тут избытком растворителя уже испорчены его свойства. Ну, и почему было не взять для этих целей обычный гельколут с добавленным в него парафином? Выглядело бы лучше, и реология у него такая как надо, а не какая получится. / Админ 03.07.2021)

Крепкий » 16 июл 2015, 23:46

Судя по фото вы его нанесли очень толстым слоем, попробуй напылять его в несколько тонких слоев с межслойной просушкой. Все с детства знают, что то-то и то-то невозможно. Но всегда находится невежда, который этого не знает. Он-то и делает открытие. (Эйнштейн)PavelP » 16 июл 2015, 23:48

Это один слой не толстый. Он финишный, никто не пытался жиру поддать.

Да, и Палыч писал, что с болвана можно несколько изделий снять. Краску не постотверждал. Нанес 3 слоя Кантстик (о котором в теме полупостоянных разделителей писал) в качестве порозаполнителя, а сверху 4 слоя воска -- это единственный способ получить на нём нормальный глянец и отсутствие следов от тряпки. Нанес на пробу 2 кубика геля. Снялся отлично, но на болване осталось матовое пятно.

ВСТАВКА РЕДАКТОРА:

(Сколько раз говорил, что автокосметике в полиэфирных композитах не место. Но вы, граждане, упорно бодаете эту стену своими упрямыми лбами. Не надо жаловаться, что отполированная поверхность автомобильного грунта поматовела после формовки на ней изделия. Это целиком Ваши проблемы, в которых вы (любители автокосметики) сами же и виноваты. / Админ 03.07.2021)

Матрицы для стеклопластика и болваны для матриц: технология изготовления

Серийное и мелкосерийное производство, связанное с отливкой изделий, начинается с изготовления болвана и матрицы. Это один из самых ответственных этапов, так как от качества изделия будет зависеть качество каждого следующего конечного продукта. Матрицы из стеклопластика подходят для отливки изделий ручным способом, а также холодного прессования.

Болваны для стеклопластиковых матриц полностью повторяют форму будущего изделия. Заказать болванки из МДФ, дерева, пластика - вы можете у нас.

Матрицы из стеклопластика: этапы изготовления

Самым первым этапом становится создание болван-матрицы или болван-формы (об этом мы расскажем ниже). По готовому болвану изготавливается матрица. Для формы используют стеклопластик или углепластик и специальные матричные гелькоуты.

После финишной обработки болвана, в том числе нанесения восков при необходимости, начинается процесс изготовления матрицы. Гелькоут можно наносить двумя способами:

- Ручным – кистью;

- Методом напыления – с использованием чашечного пульверизатора;

Матричный гелькоут наносится в несколько этапов, слоями разной толщины, обязательно выдерживается до состояния готовность «на отлип». После обработки ровингом или склеивающей пастой, начинается укладка матричного стеклопластикового ламината.

Важно стекломаты укладывать без неровностей и пузырей воздуха. Для этого при необходимости используют предварительный раскрой матов. Каждый слой покрывается специальными полиэфирными смолами.

Еще один важный этап – нанесение армирующего слоя, который обеспечит необходимую прочность и жесткость матрицы, сделает ее устойчивой на изгиб и разрыв, исключит возможность деформации в результате использования. Отлитая матрица обязательно шлифуется и полируется, чтобы убрать даже микроскопические шероховатости и неровности, а затем наносится разделитель – условно постоянный слой, который поможет относительно легко вынимать из матрицы готовые детали.

Для удобства и долгого срока службы матрицы из стеклопластика, в зависимости от формы и способа заливки, оснащают ушками, выемками, ручками, ножками, что обеспечивает аккуратную эксплуатацию и долговечное использование.

Болван матрица:

Чтобы изготовить любую матрицу - необходим болван для нее. Это прототип будущего изделия, в точности повторяющий его форму. При этом качество болвана должно быть очень высокое. Погрешности в размерах, форме, а также неровности и шероховатости поверхности - недопустимы.

Болван-матрица изготавливается либо из того же материала, что и конечное изделие, но чаще всего создается из любого чернового материала. Например, для изготовления матричных болванов нередко используют:

- Дерево;

- Гипс;

- Металл;

- МДФ;

- Пенополистирол.

После финишной обработки болваны для матрицы обязательно шпатлюются, красятся и покрываются специальными лаками. Это необходимо для создания идеально гладкой непористой поверхности, что обеспечит глянцевую поверхность изделия и исключит возникновение эффекта «закипания».

Для создания сложных болванов используются фрезерные станки с ЧПУ (числовым программным управлением), которые позволяют создавать точные копии с минимальной погрешностью по размерам, при этом работают с различными материалами.

Где заказать?

Наша компания вот уже почти 15 лет работает на рынке резки и фрезеровки, мы располагаем современной технической базой, высокотехнологичными фрезерными ЧПУ-станками и опытным персоналом. Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

- создание 3д модели будущего изделия,

- вырезание на станке болван матрицы (или его деталей при необходимости сборки модели),

- доведение готового изделия до финишного результата (шлифовка, лакировка, покрытие специальными материалами – при необходимости и пожеланиях заказчика).

Сотрудничаем как с частными лицами, так и с корпоративными клиентами. К нам нередко обращаются для изготовления болванов для создания матриц, которые в дальнейшем будут использоваться при производстве катеров, запчастей автомобилей и другой техники.

Наше производство расположено в Санкт-Петербурге, но с работаем с клиентами из разных регионов, отправляя заказы посредством транспортных компаний.

Читайте также: