Испытание цементного раствора на прочность

Обновлено: 20.05.2024

Определение прочности раствора в кладке

Получение достоверных механических характеристик каменной кладки, как композиционного материала, состоящего из кладочных элементов и раствора, является одной из главных задач,которую необходимо решить при обследовании каменных зданий. Проблема заключается в различии прочностных и деформационных характеристик растворов и кладочных элементов,применяемых в разные периоды возведения зданий. Каменная кладка старых зданий выполнялась главным образом из керамического кирпича на известковом или глиняном растворе. В настоящее время нет универсальной и достоверной методики по определению физико-механических характеристик таких растворов. Как следствие, статистические данные по испытаниям материалов старых кладок, в частности растворов, практически отсутствуют. Оценка прочности растворов в старых кладках является достаточно сложной и в настоящее время не решенной в полной мере задачей.

При обследовании каменных зданий и разработке проектов по их реконструкции или модернизации прочность каменной кладки определяется в соответствии с действующими нормативными документами на основании прочностных показателей кладочных элементов и раствора, установленных по стандартным методикам. Прочность кладочного раствора определяется, как правило, неразрушающими методами или испытаниями образцов, отобранных непосредственно из тела каменной кладки. Форма, метод отбора и испытаний образцов могут быть различными, однако при этом необходимо знать поправочные коэффициенты между прочностью кладочных растворов, определенных по используемым методикам, и прочностью,полученной на основании стандартных испытаний. Кроме этого во внимание следует принимать и другие факторы, влияющие на прочность кладочного раствора в процессе его длительной эксплуатации (выветривание, химическая коррозия и т.д.).

Нормативные требования к определению прочности каменной кладки

В соответствии с действующими нормами [1, 2] прочность каменной кладки можно установить на основании результатов испытаний ее отдельных составляющих (кладочных элементов и раствора).

В Еврокоде 6 [1] нормативное сопротивление сжатию каменной кладки на растворе общего назначения определяют по формуле (1):

где fk – нормативное сопротивление сжатию каменной кладки в Н/мм 2 ;

K –константа, зависящая от вида кладочного элемента (для полнотелого керамического кирпича К=0.5);

fb – приведенное (нормализованное) сопротивление сжатию камня (блока) в направлении нагрузки в Н/мм 2 , определяемое согласно [3];

fm – прочность кладочного раствора при сжатии в Н/мм 2 согласно[4].

Формула (1) получена на основании анализа результатов исследований по большому количеству образцов каменной кладки, подготовка и испытание которых выполнялись в соответствии с требованиями [5]. Основным недостатком формулы (1) является нестабильность константы К, связывающей нормативное сопротивление каменной кладки со средними значениями прочностных показателей камней и раствора.

В отечественных нормах [2] прочность кладки при сжатии определяется по эмпирической зависимости(2), предложенной Л.И. Онищиком, для различных сочетаний прочностных характеристик кладочных элементов и раствора:

где Ru, R1, R2 – пределы прочности при сжатии в МПа кладки, кладочного элемента, раствора соответственно;

γ – поправочный коэффициент, который определяется по формуле (3), если R2<0.04R1:

В случае, когда R2≥0.04R1, γ=1;

А – конструктивный коэффициент, зависящий от вида кладочного элемента и определяемый из выражения (4):

Если прочность кладочного элемента меньше установленной в стандарте, то А определяется по формуле (5):

Rub– предел прочности кладочного элемента при изгибе в МПа;

a, b, m, n – эмпирические коэффициенты, зависящие от вида кладки.

Пределы прочности камня при сжатии и изгибе определяются в соответствии с требованиями [6].

В формулах (1), (2) прочность кладочного раствора устанавливается на основании испытаний образцов, представляющих собой половины стандартных растворных балочек размерами 40×40×160мм. Очевидно, что данная методика неприемлема в случае определения прочности кладочного раствора в существующих зданиях. Для этих целей применяются неразрушающие методы или методы, основанные на испытаниях образцов раствора, отобранных непосредственно из тела кладки.

Методы оценки прочности растворных швов каменной кладки при сжатии

Отбор проб раствора из тела каменной кладки для последующих их испытаний очень трудоемок. Поэтому при определении прочности кладочного раствора в существующих конструкциях часто применяются приборы неразрушающего контроля, принцип действия которых основан на методе ударного импульса. В частности, для определения прочности раствора используется измеритель прочности бетона ИПС-МГ4.01 с энергией удара 0.16 Нм или тестовый молоток Шмидта с энергией удара 0.833Нм [7]. В зависимости от вида испытуемых материалов молотки снабжаются соответствующими шкалами измерений и специальными плунжерами. Для этих же целей применяются специальные устройства, принцип действия которых основан на вбивании в растворный шов стального острия с определенной энергией удара. Мерой прочности раствора при сжатии является глубина погружения острия в раствор с поправкой на величину сжимающих напряжений в растворном шве. Кроме того, для оценки прочности раствора может использоваться ультразвуковой метод или метод, основанный на измерении энергии при сверлении растворного шва [8].

Следует отметить, что вышеприведенные методики позволяют получить скорее качественные, чем количественные показатели прочности растворных швов. Недостатком данных методик является еще и то, что ими оцениваются прочностные показатели поверхностного слоя раствора, который в наибольшей степени подвержен деградации, при этом по толщине конструкции прочность раствора может существенно разниться.

При возведении каменных конструкций старых зданий основным вяжущим кладочных растворов была известь, иногда гипс или глина, а во второй половине XIX века цемент. Анализ химического состава растворов позволяет определить их составляющие, на основе которых можно изготовить стандартные образцы раствора и выполнить их испытание по определению прочности при изгибе и сжатии. При этом необходимо иметь в виду, что полученные результаты могут значительно отличаться от истинных значений прочности по следующим причинам:

- при твердении образцов раствора приготовленных на основе химического состава старых растворов не учитывается технологии выполнения последних, количество воды,применяемые добавки, атмосферные воздействия во время выполнения каменной кладки, реологические явления;

- на прочность растворов большое влияние оказывает их деградация вызванная выветриванием, химической коррозией, засолением и другими факторами, имеющими место при длительной эксплуатации каменной кладки.

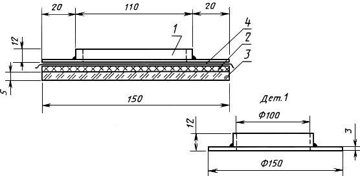

В технической литературе содержится много различных предложений, касающихся методов лабораторных испытаний образцов растворов, отобранных из швов кладки. В соответствии с [9] испытываемые образцы готовятся из двух пластинок кладочного раствора квадратной формы,склеенных между собой и выровненных по контактным поверхностям гипсовым раствором (рис. 1).

Механические свойства соединительного шва должны быть близки к свойствам испытываемого раствора. В соответствии с данным методом испытаний прочность раствора при сжатии определяется по формуле (6).

где F – разрушающая нагрузка;

A=c×c – поперечное сечение;

km – коэффициент корреляции между прочностью испытанных образцов и прочностью стандартных образцов (половин балочек размерами 40×40×160мм). Коэффициенты кореляции в зависимости от размеров образцов-кубов приведены в таблице 1.

На рис. 2 показана схема испытаний кладочного раствора согласно требованиям стандартаDIN 18555-9:1999 [10]. Прочность раствора определяется по формуле (3), в которой А –поперечное сечение стального стержня. Кроме масштабного фактора, на прочность раствора в данном случае оказывает влияние эффект Баушингера, так как сжимаемый между стальными стержнями раствор работает вместе с остальной незагруженной областью образца. Коэффициент корреляции km для данного вида испытаний ориентировочно принимается равным 0.4-0.5.

Подобная методика испытаний была приведена в СН 290-64 и названа «методом инженера Сенюты» [11]. В соответствии с данной методикой из отобранного раствора готовят образцы в виде квадратных пластинок, сторона которых превышает толщину пластинки примерно в 1.5 раза.Нагрузка на образец передается через 30-40 мм металлический стержень, установленный по центру пластинки. Сторона основания или диаметр стержня должны быть примерно равны толщине растворного шва. Прочность раствора при сжатии определяется делением разрушающей нагрузки на площадь поперечного сечения стержня. Для перехода к прочности стандартных образцов результаты испытаний пластинок умножают на коэффициент корреляции 0.5.

Образцы раствора могут также иметь форму цилиндров, изготовленных из высверленных из раствора 3-4 круглых пластин диаметром 50-60мм и склеенных между собой гипсовым раствором (рис. 3).

Необходимо отметить, что объем приготовленных таким образом образцов близок к объему стандартных образцов раствора (половин балочек размерами 40×40×160мм).

Недостатком вышеперечисленных методов испытаний является сложность отбора образцов раствора и изготовление опытных образцов-цилиндров. Касается это, в первую очередь, слабых известковых растворов прочностью ниже 1.0 МПа или растворов, имеющих хорошее сцепление с камнем. В этом случае может быть использована предлагаемая авторами настоящей статьи и запатентованная за рубежом методика испытаний кладочного раствора на образцах цилиндрической формы, отобранных из тела каменной кладки. Образец выбуривается перпендикулярно плоскости кладки таким образом, что бы его сечение включало два сегмента кладочных элементов с растворным швом между ними. Испытание образцов проводится в жестких стальных обоймах внутренним диаметром, равным диаметру цилиндрического образца (рис. 4).

Прочность кладочного раствора при сжатии fm определяется по формуле (6), в которой A = d ⋅b (d – диаметр образца, b – его длина).

Результаты собственных исследований прочности кладочных растворов

С целью сравнения прочности кладочных растворов при сжатии, полученных по различным методикам, и определения коэффициентов корреляции для перехода к прочности стандартных образцов были выполнены исследования растворов вновь возведенной кладки и кладки стен,эксплуатировавшихся более 100 лет и подлежащих разборке. В образцах растворов, отобранных из старой кладки, определялись вид и содержание вяжущего и заполнителей, объемная плотность, массовая влажность. Было установлено, что в качестве вяжущего в растворе старых кладок использовалась гидравлическая известь, объемная плотность раствора составила около1600 кг\м3. Так как раствор имел малую прочность сцепления с камнями, была возможность извлечь из каменной кладки достаточно большие его фрагменты. Впоследствии из фрагментов раствора выбуривались круги диаметром 50 мм. Часть из них была испытана на сжатие в соответствии со схемой, приведенной на рис. 2. Из остальных кружков были изготовлены образцы в виде цилиндров высотой 40-50мм (рис. 3). Кроме того из извлеченного из швов кладки раствора были изготовлены квадратные плитки с размером стороны 40 мм, из которых впоследствии готовились образцы-кубики (рис. 1). Кроме того, из кладки отбирались образцы-цилиндры диаметром 50 мм, которые включали два сегмента кирпича с растворным швом между ними(рис. 4). Отбор образцов производился без нарушения структуры раствора и его сцепления с камнями. Такие же образцы были изготовлены из раствора вновь возведенной кладки. Указанная кладка была выполнена на цементном растворе, в состав которого входили: цемент – 25%,заполнители – 75%, добавки – 0.02%. Его прочность при сжатии, определенная по стандартной методике [4], составила 16.5 МПа.

Полученные средние значения прочности кладочного раствора при сжатии с коэффициентами вариации приведены в таблице 2.

Прочность кладочных растворов, определенная на образцах, показанных на рис. 1 и 2, в таблице 2 приведена без учета коэффициентов корреляции km.

По результатам испытаний была построена гистограмма и кривые распределения плотности прочностных показателей раствора (рис. 7). Статистическая обработка полученных результатов показала, что они подчиняются логнормальному закону распределения.

Анализ результатов испытаний, приведенных в таблице 2, показывает, что прочность кладочного раствора при сжатии, полученная на различных образцах, существенно разнится.Следует отметить, что наиболее близкие к стандартным испытаниям значения прочности раствора получены для образцов, показанных на рис. 3. Наибольшую прочность раствора показали выбуренные из кладки образцы-цилиндры (рис. 4). При испытании данных образцов растворный шов так же, как и в кладке, работает в условиях трехосного сжатия, принимая во внимание его сцепление с камнем и силы трения. При этом полученная прочность раствора при сжатии для старой и новой каменных кладок была в среднем в 4.3 раза выше, чем при испытаниях, показанных на рис. 3 (1 строка таблицы 2). Прочность раствора, определенная по образцам-кубам (рис. 1) была в среднем в 1.4 раза выше, чем прочность цилиндрических образцов, приведенных на рис. 3. Следует отметить, что данные выводы являются справедливыми для раствора, отобранного из новой и старой кладки.

Значительно большая разница в прочности растворов (относительно образцов, показанных на рис. 3) наблюдалась при испытаниях по методике DIN 18555-9 (рис. 2). В данном случае прочность цементного раствора была в 1.8, а известкового в 4.3 раза выше прочности, полученной при испытании цилиндрических образцов, при этом коэффициент вариации прочности известковых растворов был самым высоким и составил 103%. Причиной этого могло быть существенное отличие в толщине извлеченных из кладки фрагментов цементного и известкового раствора. Толщина плиток цементного раствора составляла hm=10±1мм, а известкового 12-20мм. Кроме того, механизм разрушения цементного раствора был хрупким, а известкового –пластичным.

Оценка прочности касательного сцепления кладочных растворов и угла внутреннего трения

Важными характеристиками, определяющими прочностные и жесткостные свойства каменной кладки при сдвиге, являются ее начальное сопротивление сдвигу (касательное сцепление) и угол внутреннего трения в плоскости горизонтальных растворных швов.

При одновременном действии сдвигающих и сжимающих напряжений прочность кладки при срезе определяется по формуле Кулона-Мора (7):

где fv0– начальное сопротивление кладки сдвигу в плоскости растворных швов при σc =0;

σc – сжимающие напряжения, действующие перпендикулярно горизонтальным растворным швам;

c j – угол внутреннего трения для растворного шва.

В соответствии со стандартом [12], начальное сопротивление кладки сдвигуfv0 и угол внутреннего трения c j получают на основании испытаний образцов кладки, подверженных одновременному действию сжимающих и скалывающих напряжений (рис. 6). Уровень обжатия зависит от прочности кирпича при сжатии. Например, при прочности камня большей, чем 10 МПа, значения σc принимаются равными 0.2, 0.6, и 1.0МПа, а при прочности камня ≤10 МПа σc =0.1, 0.3, 0.5 МПа.

Так как величина сжимающих напряжений σc является переменной, это дает возможность построения графика зависимости «fv − σc » (рис. 7). Прочность на «чистый» срез fv0 устанавливается путем экстраполяции графика до ординаты σc =0.

Совершенно очевидно, что применение методики [12] для оценки прочностных характеристик кладки при сдвиге в существующих конструкциях является затруднительным. В связи с этим авторами используется разработанная ими методика, основанная на испытании цилиндрических образцов, показанных на рис. 4. Отличие данной методики от метода оценки прочности раствора при сжатии заключается в том, что плоскость горизонтальных растворных швов располагается под углом 0º<a<90º к направлению действия сжимающего усилия F (рис. 8).

Варьируя величину угла a, мы получаем возможность изменять значения сдвигающих и сжимающих напряжений, которые определяются по формулам (8, 9).

где F – разрушающая нагрузка;

d, b – соответственно диаметр и длина образца (рис. 4);

a – угол между направлением действия сжимающей нагрузки и растворным швом.

Зная величину касательных напряжений fv при разрушающей нагрузке F и соответствующие ей значения сжимающих напряжений σс, можно построить график зависимости «fv− σc», по которому определить начальное сопротивление сдвигу fv0 и угол внутреннего трения c j (рис. 7).

Заключение

Среди рассмотренных методов оценки прочности кладочного раствора в существующих каменных конструкциях наиболее универсальным и информативным является метод, основанный на испытаниях, выбуренных из тела кладки образцов цилиндров. С помощью данного метода можно выполнить оценку прочностных показателей кладочных растворов не только при сжатии, но и при сдвиге, а также проанализировать степень деградации раствора по толщине каменной конструкции. Для получения коэффициентов корреляции между прочностными показателями растворов, определенными по предлагаемой методике, и прочностью стандартных образцов, в настоящее время авторами выполняются обширные исследования кладочных растворов как старых, так и вновь возводимых каменных конструкций.

Испытание цементного раствора на прочность

ГОСТ Р 58277-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ

Dry building mixes based on cement binder. Test methods

Дата введения 2019-07-01

Предисловие

1 РАЗРАБОТАН Ассоциацией "Союз производителей сухих строительных смесей" (Ассоциация "СПССС") при участии Федерального государственного бюджетного образовательного учреждения высшего образования "Национальный исследовательский Московский государственный строительный университет" (НИУ МГСУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы (изделия) и конструкции"

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы испытаний сухих строительных смесей (далее - сухие смеси), изготовляемых на цементном вяжущем на основе портландцементного клинкера, или на смешанных вяжущих на его основе, или на глиноземистом цементе, содержащих полимерные добавки в количестве, не превышающем 5,0% массы смеси, применяемые при строительстве, реконструкции и ремонте зданий и сооружений. Определяют следующие показатели:

а) для растворных смесей (готовых к применению):

- подвижность по расплыву кольца;

- подвижность по расплыву конуса;

б) затвердевших растворов:

- предел прочности на растяжение при изгибе,

- предел прочности при сжатии;

- прочность сцепления (адгезию) растворов (бетонов) с основанием;

- морозостойкость контактной зоны.

Значения показателей качества сухих смесей приведены в ГОСТ 31357.

Методы испытания сухих смесей, в зависимости от функционального назначения и конкретных условий применения в соответствии с ГОСТ 31189, устанавливают в стандарте на эти смеси.

Настоящий стандарт не распространяется на смеси, изготовленные на специальных, гипсовых и полимерных вяжущих, а также на биоцидные и санирующие смеси.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 5802 Растворы строительные. Методы испытаний

ГОСТ 7473 Смеси бетонные. Технические условия

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 11109 Марля бытовая хлопчатобумажная. Общие технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12730.3 Бетоны. Метод определения водопоглощения

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 22685 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006 Бетоны. Правила подбора состава

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31189 Смеси сухие строительные. Классификация

ГОСТ 31357 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Правила отбора проб сухих смесей

3.1.1 Для контроля качества сухих смесей, упакованных в мешки или пакеты и принятых службой технического контроля предприятия-изготовителя, отбирают по одной точечной пробе от каждой упаковочной единицы, попавшей в выборку в соответствии с ГОСТ 31357.

Пробы отбирают из середины мешка или пакета при помощи пробоотборника.

3.1.2 Отбор точечных проб на технологической линии осуществляют в соответствии с технологической документацией предприятия-изготовителя.

3.1.3 Изготовитель может проводить отбор точечных проб при упаковке сухой смеси в мешки или пакеты при выходе из бункера готовой продукции через равные промежутки времени.

3.1.4 Общая масса отобранных точечных проб должна обеспечивать получение объединенной пробы, достаточной для проведения не менее двух определений каждого из всех контролируемых показателей качества смесей.

3.1.5 Отобранные точечные пробы соединяют и тщательно перемешивают ручным или механическим способом для получения объединенной пробы. Не допускается составлять объединенную пробу из смесей разных партий.

Объединенную пробу до испытания следует хранить в закрытой герметичной емкости, исключающей ее увлажнение.

3.1.6 Перед проведением испытаний объединенную пробу сокращают методом квартования или при помощи делителя порошкообразных материалов.

Для квартования объединенную пробу (после ее перемешивания) делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые противоположные четверти берут в пробу. Последовательным квартованием пробу сокращают в два, четыре раза и т.д. до получения однородной лабораторной пробы. Масса лабораторной пробы должна быть достаточной для определения всех контролируемых показателей качества смесей. Лабораторную пробу должны хранить в закрытой герметичной емкости, исключающей ее увлажнение.

Из лабораторной пробы отбирают навески для определения одного показателя в соответствии с методикой испытания.

3.1.7 Испытания проводят при температуре (20±2)°C и относительной влажности воздуха (60±10)%.

3.2 Приготовление растворных (бетонных) смесей для испытаний

3.2.1 Для приготовления растворных (бетонных) смесей, предназначенных для испытаний, используют воду по ГОСТ 23732 в объеме, указанном на маркировке сухой смеси и обеспечивающем получение требуемой подвижности растворной (бетонной) смеси.

3.2.2 При проведении контрольных и арбитражных испытаний растворные и мелкозернистые бетонные смеси приготавливают в смесителе (см. рисунок 1). Допускается приготовление смесей вручную при проведении производственного контроля.

1 - чаша; 2 - лопасть

Рисунок 1 - Смеситель для приготовления растворных и мелкозернистых бетонных смесей

Чашу и лопасть смесителя изготавливают из нержавеющей стали. Смеситель должен иметь приспособление, позволяющее крепить чашу вместимостью 5 л неподвижно к станине и изменять положение чаши по высоте относительно лопасти для регулирования зазора между ними, который в момент максимального приближения лопасти к стенке чаши должен быть (3,0±1,0) мм.

При работе смесителя вращение лопасти вокруг собственной оси и ее планетарное перемещение относительно оси чаши должны осуществлять в противоположных направлениях со скоростью вращения вокруг собственной оси (140±5) об/мин, при планетарном перемещении относительно оси чаши - (62±5) об/мин.

Приготовление бетонных смесей - по ГОСТ 7473.

3.2.3 Началом перемешивания смеси считают момент соединения всей пробы сухой смеси с водой (момент затворения).

Смесь приготавливают в смесителе в следующей последовательности:

- перемешивание в течение 120 с;

- остановка смесителя для снятия налипшей на стенки чаши смесителя смеси в течение 90 с;

- перемешивание в течение 60 с.

При приготовлении вручную смесь должны перемешивать непрерывно.

Общее время перемешивания смеси с момента затворения водой должно быть не менее 3 мин без учета времени остановки смесителя.

Примечание - Растворные (бетонные) смеси для испытаний допускается приготавливать по инструкции предприятия-изготовителя сухой смеси. В этом случае порядок приготовления смеси должен быть указан в журнале испытаний и протоколе испытаний.

3.3 Применяемые средства измерений должны быть поверены (калиброваны), а испытательное оборудование - аттестовано.

Испытания строительных растворов

О материале: строительный раствор - это материал, который получается в результате твердения смеси, состоящей из вяжущего вещества, мелкого заполнителя и воды. Строительные растворы по своему назначению подразделяется на кладочные, монтажные штукатурные и специальные. Кладочный раствор используется для скрепления кирпичей или камней в кладке. Монтажный раствор используется для заполнения швов во время монтажа сборных ЖБК. Штукатурный раствор, используется в отделочных работах. Специальный раствор используется для гидроизоляции, цементации, тепло- и звукоизоляции и других целей.

Актуальность испытаний: свойства затвердевшего раствора и растворной смеси напрямую влияют на качество конструкций, которые возводятся с использованием данного материала. Проведение лабораторных испытаний позволяет избежать неблагоприятных последствий связанных с использованием некачественного материала.

Испытания в лаборатории: аккредитованная в системе Росаккредитации научно-испытательная лаборатория «Политех-СКиМ-Тест» проводит испытания строительных растворов в соответствии с действующими и актуальными нормативными документами Российской Федерации. Лаборатория оснащена необходимым поверенным оборудованием, что является гарантом точности и достоверности результатов.

Перечень испытаний и услуг:

прочность раствора на сжатие

прочность раствора на сжатие, взятого из швов кладки

морозостойкость раствора

водопоглощение раствора

расслаиваемость растворной смеси

средняя плотность растворной смеси и раствора

влажность раствора

подвижность растворной смеси

водоудерживающая способность растворной смеси

Выезд на объект: для проведения испытаний и отбора (изготовления) образцов на объекте необходимо согласовать с нами удобное для Вас время и своевременно организовать допуск на объект. Отобрать или изготовить образцы Вы можете самостоятельно в соответствии с требованиями ГОСТ, предоставив акт отбора образцов. С расценками на проведение лабораторных испытаний кирпича Вы можете ознакомиться на странице с ценами.

Выезд на объект: для проведения испытаний и отбора (изготовления) образцов на объекте необходимо согласовать с нами удобное для Вас время и своевременно организовать допуск на объект. Отобрать или изготовить образцы Вы можете самостоятельно в соответствии с требованиями ГОСТ, предоставив акт отбора образцов.

С расценками на проведение лабораторных испытаний кирпича Вы можете ознакомиться на странице с ценами.

Прочность раствора на сжатие

Прочность раствора на сжатие оценивают по ГОСТ 5802-86. Прочность раствора - способность воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения.

Марки и классы: М4, М10, М25, М50, М75, М100, М150, М200.

Стандартные формы и требования к образцам для испытаний:

Минимальное количество образцов для испытаний: 3 образца.

Этапы проведения испытаний:

- Измерение образца;

- Установка образца на гидравлический пресс;

- Определение усилия, которое требуется для разрушения образца; Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Прочность раствора на сжатие, взятого из швов кладки

Прочность раствора на сжатие, взятого из швов кладки оценивают по ГОСТ 5802-86. На прочность раствора влияет не только качество растворной смеси, но и условия твердения. Поэтому данные испытания позволяют проконтролировать прочность раствора, полученную с учётом всех факторов.

Марки и классы: М4, М10, М25, М50, М75, М100, М150, М200.

Стандартные формы и требования к образцам для испытаний:

Минимальное количество образцов для испытаний: 5 образцов.

Этапы проведения испытаний:

- Отбор раствора из кладки;

- Выпиливание пластинок в виде квадрата с длиной, превышающей толщину пластинки в 1,5 раза. Допускается выпиливать образцы-кубы из пластин, если толщина пластины позволяет получение необходимого размера ребра;

- Выравнивание и склеивание пластинок при помощи гипсового теста;

- Установка образца на гидравлический пресс через сутки после изготовления;

- Определение усилия, которое требуется для разрушения образца; Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 2 рабочих дня.

Морозостойкость раствора

Морозостойкость раствора - это способность насыщенного водой раствора сохранять свои прочностные характеристики, после попеременное замораживания и оттаивания. Определение данной характеристики не является обязательным мероприятием и выполняется только в случаях, предусмотренных проектом. Растворы марок М4; М10 и растворы, приготовленные без применения гидравлических вяжущих, на морозостойкость не испытывают.

Марки и классы: F10, F15, F25, F35, F50, F75, F100, F150, F200. Число в марке - это количество циклов, способное выдержать материал в естественных условиях попеременного замораживания и оттаивания от +20 до -20 °С.

Стандартные формы и требования к образцам для испытаний:

Минимальное количество образцов для испытания: 6 штук (3 образца подвергают замораживанию, оставшиеся являются контрольными).

Этапы проведения испытаний:

- На основных образцах несмываемым маркером фиксируют все имеющиеся дефекты (выкрашивание, сколы и др.);

- Все образцы насыщают водой в специальной камере;

- Насыщенные водой контрольные образцы испытывают на прессе, а основные помещают в морозильную камеру;

- Замораживание образцов проводят в морозильной камере при отрицательной температуре 15-20°С в течении не менее 4 часов;

- Образцы полностью погружают в камеру универсальную пропарочную (КУП) с водой, температура которой должна быть положительной 20±5 °С на срок не менее 3 часов;

- Образцы осматривают каждые 5 циклов на предмет появления дефектов. Испытания прерывают в случае достижения проектной марки или появления на двух из трёх образцов видимых разрушений (сквозные трещины, расслоение, выкрашивания);

- По завершению циклов основные образцы испытываются на прессе в случае сохранения формы и размеров;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: за сутки проходит 2 цикла.

Водопоглощение раствора

Водопоглощение раствора - это способность раствора впитывать и удерживать влагу в порах и капиллярах.

Стандартные формы и требования к образцам для испытаний:

Минимальное количество образцов для испытаний: 3 образца.

Этапы проведения испытаний:

- Поверхность образцов очищают от пыли, грязи и следов смазки;

- Образцы помещают в воду с температурой (20±2)°С;

- Каждые 24 часа образцы взвешивают с погрешностью не более 0,1%;

- Испытания останавливают, когда разница между двумя последовательными взвешиваниями не превышает погрешность измерений;

- Высушивание образцов до постоянной массы, если они испытываются в состоянии естественной влажности; Камеральная обработка результатов в соответствии c ГОСТ и выпуск протокола.

Сроки проведения испытаний: 4 рабочих дня.

Расслаиваемость растворной смеси

Расслаиваемость - это способность растворной смеси терять видимую однородность по толщине слоя при хранении, транспортировании и укладке.

Требования: расслаиваемость свежеприготовленных смесей не должна превышать 10%.

Стандартные формы и требования к образцам для испытаний: свежеотформованный образец размером 150х150х150 мм.

Этапы проведения испытаний:

- Стандартную металлическую форму размером 150х150х150 мм заполняют и раствором и уплотняют;

- Форму с уплотнённой растворной смесью устанавливают на виброплощадку и вибрируют 1 минуту;

- Верхний слой высотой 7,5 см отбирают на противень. Оставшуюся часть образца опрокидывают на второй противень;

- Пробы взвешивают и выполняют мокрое просеивание на сите 0,14 мм; Оставшийся на сите заполнитель высушивают до постоянной массы и взвешивают;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола. Сроки проведения испытаний: 1-2 рабочих дня.

Средняя плотность растворной смеси и раствора

Плотность - это отношение массы к объёму, измеряется в кг/м 3 . Средняя плотность затвердевших тяжёлых растворов должна быть 1500 кг/м 3 и более, для лёгких растворов менее 1500 кг/м 3 .

Стандартные формы и требования к образцам для испытании:

Этапы проведения испытаний:

для раствора:

- Подготовка образцов в зависимости от их влажностного состояния во время испытаний;

- Вычисление объёма образцов по их геометрическим параметрам с точностью до 0,1 мм;.

- Взвешивание образцов с погрешность 0,1%;

для растворной смеси:

- Взвешивание стального цилиндрического сосуда;

- Наполнение сосуда смесью;

- Уплотнение смеси штыкованием и постукиванием о стол;

- Срезание излишек растворной смеси металлической линейкой;

- Выравнивание поверхности растворной смеси;

- Очищение стенок сосуда от попавшего на них раствора;

- Взвешивание сосуда с растворной смесью;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:для раствора сроки зависят от требуемого влажностного состояния образцов, для растворной смеси - 20 минут.

Влажность раствора

Влажность раствора - это показатель содержания воды в растворе. Данный параметр определяют на пробах, изготовленных путём дробления образцов после их испытания на прочность или извлечённых из готовых конструкций.

Требования к образцам для испытаний: максимальная крупность раздробленных кусков не должна превышать 5 мм.

Этапы проведения испытаний:

- Образцы взвешивают и высушивают до постоянной массы при температуре (105±5)°С. Для гипсовых растворов температура высушивания 45-55 °С;

- Образцы охлаждают вместе с сушильным шкафом до комнатной температуры и повторно взвешивают; Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Подвижность растворной смеси

Подвижность растворной смеси характеризуется глубиной погружения эталонного конуса массой 300 г. Марки растворной смеси по подвижности:

Минимальное количество образцов для испытаний:

- водотоделения 2 испытания;

- растворотделения 2 испытания.

Этапы проведения испытаний:

- Прибор (см. рис.) устанавливают на горизонтальную поверхность. Соприкасающиеся с растворной смесью поверхности конуса 3 и сосуда 7 очищают от загрязнений и протирают влажной тряпкой;

- Растворную смесь укладывают в сосуд 7 и уплотняют штыкованием и постукиванием о стол;

- Остриё эталонного конуса 3 приводят в соприкосновение с поверхностью раствора и в течение 1 минуты дают ему возможность погружаться;

- Глубину погружения определяют с точностью до 1 мм; Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 20 минут.

Водоудерживающая способность растворной смеси

Водоудерживающая способность - это способность растворной смеси удерживать воду.

Требования: не менее 90% для растворных смесей, для глиносодержащих - не менее 93%.

Этапы проведения испытаний:

- Испытания проводят на специальном приборе (см. рисунок);

1 - металлическое кольцо с раствором; 2 - 10 слоёв промокательной бумаги; 3 - стеклянная пластина; 4 - слой марлевой ткани

Определение прочности кладочного раствора по образцам

Надежность любого строительного сооружения зависит не только от характеристик используемых строительных материалов, но и качества кладочного раствора, главным показателем которого является прочность.

Основным документом, регламентирующим методику испытания кладочных смесей, является Госстандарт ГОСТ 5802-86. Его действие распространяется на строительные смеси и растворы, в состав которых входит цемент, гипс, специальное растворимое стекло, известь и прочие связующие компоненты минерального типа.

На сегодняшний день ГОСТ 5802 86, растворы строительные (методы испытаний) является действующим нормативным документом, поэтому все его требования и методики испытаний являются актуальными. Важно отметить, что определение раствора на прочность, степень подвижности и плотность являются обязательными при промышленном строительстве. При этом пробы берутся по окончании процесса перемешивания раствора в бетоносмесителе, выбираясь специалистом из 3 мест разной глубины. ГОСТом 5802 86 определяются следующие методы определения прочности раствора:

- Растяжение (при раскалывании) и прочность (методикой сжатия)

- Усадка

- Прочность на растяжку

- Водопоглощение, морозостойкость, влажность и плотность (неразрушающим методом)

Наиболее актуальной операцией является определение прочности раствора ГОСТ 5802 86, что отражено в главе 6 данного нормативного документа. Для испытания используются образцы, размерами 7,7х7,7х7,7 см в количестве 3-х затвердевших составов. Важно отметить, что после затвердевания (набора прочности) они хранятся в специальных камерах (отсеках) с относительной влажностью воздуха в 65±10 . Один из образцов помещается в водную среду и вынимается из нее только за 10 мин. до начала испытания.

Прочность кладочного раствора на сжатие определяется с помощью специального пресса (силоизмерительной испытательной аппаратуры). При этом сила начальной нагрузки выставляется в пределах 30-80% от максимально допустимой (разрушительной), что зависит от состава образца. Сила сжатия возрастает медленно и постепенно, останавливаясь в момент разрушения с фиксацией полученных цифровых данных. Для расчета предела прочности раствора на сжатие используют формулу:

В заключение стоит отметить, что ГОСТ 5802 86 (статус на 2019 год) действующий, поэтому испытательные методики можно берут на вооружение и применяют на практике.

Читайте также: