Кладка стен из камней неправильной формы

Обновлено: 30.04.2024

Бутовый камень. Положить самому реально!

Произведя расчеты количества бутового камня для возведения цокольной части дома, вывел, что на 40 п.м. требуется около 8 тонн. Но так как в планах есть и беседка, и мангал, то не задумываясь - привёз полный камаз, что составило 15 т.

Приобрел камень фракции 300-500, но если честно, полуметровых было очень мало, львиную долю занимала мелочь фракции 200-300. И в дальнейшем это меня выручило, так как мелкие камни очень красиво смотрятся в кладке среди крупных булыжников.

Раскладка бута по периметру Раскладка бута по периметруПосле раскладки я установил маяки по углам будущего дома и натянул в одной плоскости две лески, по низу и по верху. По таким маякам задается плоскость кладки, поскольку использование строительного уровня не оправдано ввиду выпуклостей и вогнутостей камня.

Для понимания конфигурации и цветовой гаммы камней, я разложил их вдоль фундамента в одной плоскости.

В течение процесса кладки, раскладка очень быстро помогает сориентироваться и найти валун нужной конфигурации, так как при возведении стены - требуется перевязка камней, аналогично кирпичной кладке.

Перед выполнением первого замеса кладочного раствора сделал подгонку камня по размерам и по граням вдоль фундамента, оценив красоту со стороны - приступил к замесу.

Сооружаем стены из камня

В статье мы подробно опишем процесс возведения каменных стен загородного дома. Для примера мы в качестве основного стройматериала возьмем такой камень, как пильный известняк. Хотя такую же технологию возведения можно использовать и для стен из кирпича, либо из пенобетонных блоков.

Вам надо подготовить следующие инструменты, материалы:

- Уровень строительный

- Мастерок

- Отвес

- Лопату

- Топор

- Цемент

- Тырсу либо песок

- Ведра

Когда фундамент вашего будущего дома полностью готов, можно приступать к кладке стен. Начать следует с подготовительных работ.

Готовим цементный раствор

Поскольку мы решили создавать каменную кладку, нам потребуется цементный раствор. Для его приготовления необходимо четко соблюдать следующие пропорции: одно ведро цемента: 6-8 ведер тырсы либо 4-5 ведер песка. Воду добавляют в зависимости от требуемой консистенции раствора. Обычно для получения качественной смеси требуется добавить около двух ведер воды.

Соответственно данным пропорциям изготавливают определенное количество раствора. За один замес лопатой удобно перемешивать 25 кг цемента с 10-14 ведрами песка либо 14-16 ведрами тырсы. Замешивать можно в корыте либо на ровной площадке. После приготовления раствор ведрами приносят в месту кладки.

Цоколь

Для того чтоб уменьшить внутри дома уровень сырости и влажности принято создавать небольшой цоколь. Его поднимают на 2-3 камня, т.е. на высоту от 40 см до 60 см. Сверху на поверхность фундамента кладут рубероид, и уже на него устанавливают цоколь. После этого получившуюся полость засыпают в целях гидроизоляции глиной. Слой глины должен быть ниже уровня цоколя на пять-десять сантиметров.

Кладка

На поверхность цоколя также настилают рубероид. Следом за тем на рубероид начинают укладывать раствор и камень. Кладку осуществляют следующим образом. Укладывать камень начинают с углов, соблюдая при этом перевязку.

При кладке в камень кладут рядом два камня и заполняют промежутки раствором. Углы поднимают на 4-5 рядов, строго сверяясь с уровнем или отвесом. После этого закладывают стенку между двумя ближайшими углами.

«Прогнав» первые четыре ряда необходимо их перевязывать кладкой поперек. В процессе кладки каждый новый камень укладывают на предыдущий, положив на этот предыдущий камень слой раствора. Слишком много раствора наносить не стоит, вполне хватит слоя около 1 см.

Проемы и перемычки

В ходе возведения стен из камня помните об оконных и дверных проемах. Их габариты и расположение зависит только от ваших предпочтений. Итак, воздвигая стены, необходимо оставить проемы. Когда вы дойдете до верхней границы проема, вам надо будет выполнить перемычку, дабы продолжать укладывать камень сверху проема. Для этого можно приобрести готовую бетонную перемычку либо залить ее самостоятельно.

Для заливки вам потребуется выполнить опалубку подобно опалубке для фундамента, только снизу ее надо будет закрыть доской. В итоге у вас должен получиться короб без верха. Важно, чтоб нижняя доска прибитой к опалубке висела в воздухе, а не лежала на камнях. В противном случае, когда перемычка застынет, вам будет очень сложно ее вытащить.

Заливка бетона в опалубку

Теперь, когда опалубка готова, и вы уложили в нее армировочный короб, в нее заливают бетон. При заливке надо мастерком постукивать по стенкам «короба». Размер перемычки должен быть таким, чтоб она заходила с обеих сторон примерно на 30 см на стены дома.

Высота и ширина перемычки определяются высотой и шириной строительного камня (однако высота должна быть не меньше 10 см). Потом, когда перемычки уложены, можно продолжать выполнять кладку до верха. Опытным путем определено, что 13 рядов кладки взятым нами для примера камнем-ракушечником дадут высоту стен около 260 см. Как правило, этого хватает.

Сейсмопояс

По сути сейсмопояс является тонким фундаментом, расположенным сверху здания. Данный элемент выполняет несколько функций:

- Посредством сейсмопояса выравнивается кладка, поскольку при использовании одного только камня добиться абсолютно ровной поверхности невозможно.

- Сейсмопояс стягивает стены постройки, не допускает их деформации.

- Служит фундаментом нового этажа и основой для перекрытий.

- Служит для предотвращения разрушений здания в результате природных катаклизмов и стихийных бедствий.

Толщина сейсмопояса, который служит основанием для следующего этажа, а также для перекрытия древом либо плитами отличается от толщины сейсмопояса, который заливают под самую крышу и который служит основанием для балок потолка. Первый сейсмопояс должен иметь толщину не меньше 15 см, а второму достаточно и 10см.

Создают данный элемент конструкции здания так же, как и фундамент:

- устанавливают опалубку,

- кладут армировочный короб,

- заливают бетон.

Ну что ж, пройдя все вышеописанные этапы, вы получите коробку вашего дома. Тут еще нет ни дверей, ни окон, ни крыши, ни пола. Об этом в других статьях.

Особенности кладки из камней неправильной формы

141. Особенности кладки из камней неправильной формы.

Из камней неправильной формы выполняют бутовую и бутобетонную кладку.

Бутовую кладку производят следующими способами: «под лопатку» или «под залив».

Кладку «под лопатку» выполняют на растворе горизонтальными рядами из подобранных по высоте камней с перевязкой пшов по двухрядной системе. Толщина каждого ряда около 25 см. Пространство между верстовыми рядами заполняют мелкими камнями и раствором. Для 'кладки используют раствор подвижностью 40. 60 мм. Способом «под лопатку» кладут фундаменты, стены и столбы. В отличие от кладки стен и столбов в фундаментах первый ряд выкладывают из крупных постелистых камней насухо непосредственно на материковый грунт.

Бутобетонная кладка представляет собой бетонную смесь с втопленными в нее бутовыми камнями (). Для нее используют малоподвижную бетонную смесь (с осадкой конуса 3. 5- см) и камни размером не более 30 см, но не более '/з толщины конструкции. Процесс кладки состоит из укладки слоя бетонной смеси высотой около 20 см и втапливания в нее бутового камня. Затем операцию повторяют до достижения проектной высоты конструкции. По верху последнего слоя камней целесообразно уложить покрывающий слой бетонной смеси с уплотнением ее поверхностными вибраторами.

Для обеспечения требуемой плотности, монолитности и прочности кладки количество втапливаемых камней не должно превышать 5Q%I объема возводимой конструкции и камни должны располагаться на расстоянии 4. 5 см друг от друга и от наружной поверхности конструкции.

Бутобетонная кладка имеет большую прочность и менее трудоемка по сравнению с бутовой кладкой, но приводит к увеличению расхода цемента.

142. Методы утепления каменной кладки.

Современные строительные нормативы требуют дополнительно утеплять каменные стены, поскольку в противном случае их толщина получалась бы слишком большой. Но, если при кладке толстой стены не возникает технических вопросов, то многослойная конструкция, в составе которой находится утеплитель, эти вопросы ставит, причем довольно остро. Ошибки, допущенные при утеплении, могут стоить очень дорого, и чтобы их избежать, необходимо досконально изучить теоретическую часть.

Технология утепления ограждающих конструкций дома зависит от материалов, из которых они построены. В этой статье мы рассмотрим основные варианты утепления каменных стен, т.е. сложенных из различных строительных камней, в частности, керамического и силикатного кирпича, ячеистобетонных блоков, поризованной керамики; а также из монолитного бетона.

Существуют три основных способа утепления каменных стен:

снаружи ограждающей конструкции;

в толще ограждающей конструкции;

изнутри ограждающей конструкции.

Из них наихудшим вариантом считается внутреннее утепление, поскольку кладка в таком случае не защищается от внешних факторов воздействия. Кроме того, при внутреннем утеплении необходима высокопроизводительная вентиляция помещений, иначе на стенах будет образовываться конденсат. Экономия внутреннего утепления только кажущаяся, а на деле ее совсем нет, если учитывать эксплуатационные факторы.

Для правильного выполнения слоистой кладки с минераловатным утеплителем необходимо использовать закладные детали, которые свяжут оба слоя стены. Это могут быть специальные гибкие связи из стали с антикоррозийным покрытием, стеклопластика или базальтопластика. Они устанавливаются с шагом 60 см по горизонтали и 50 см по вертикали. Связи также выполняют функцию крепежа утеплителя.

Пенополистирол в четыре раза дешевле минеральной ваты и не уступает ей по сопротивлению теплопередаче. Именно дешевизна пенополистирола делает его наиболее распространенным утеплителем в слоеных стенах. Однако проблема, связанная с его низкой паропроницаемостью, не позволяет назвать этот материал идеальным для использования в слоистой кладке. Очевидно, что вопрос диффузии паров не самый простой для понимания неспециалистами, и поэтому многие заказчики выбирают пенополистирол, тем более что строители не сильно их отговаривают от этого. Последствия низкой паропроницаемости утеплителя проявляются не сразу, но когда проблемы станут очевидными, то предъявить претензии уже будет довольно сложно. А последствия такие: несущий слой стены может переувлажняться; в помещении, где нет усиленной вентиляции, может появиться характерный запах плесени, нарушиться внутренняя отделка и т.д.

Пенополистирол является горючим материалом, а потому его нельзя оставлять открытым и, разумеется, никаких вентилируемых зазоров применять нельзя. Кроме того, согласно требованиям СП 23-101-2004 «Проектирование тепловой защиты зданий», при использовании пенопластов для утепления оконные и прочие проемы нужно обрамлять по периметру полосками минеральной ваты.

Как мы видим, и пенополистирол, и минеральная вата в структуре слоеных стен имеют недостатки. Вата намокает, а пенополистирол не пропускает пар. Если пароизолировать минераловатный утеплитель изнутри, то пары не будут проникать в его толщу, однако для их удаления понадобится принудительная вентиляция. Проблема увлажнения ваты снимается, если оставить вентиляционный зазор между ней и фасадным слоем. В случае с пенополистиролом помочь может только интенсивная вентиляция помещений.

Наружное утепление со штукатурным слоем

Этот способ утепления более известен, как «мокрый фасад» или «фасадное утепление». Наружное утепление менее затратно, чем слоистое; к тому же косвенное удешевление возникает и за счет менее мощного фундамента, который не нагружается каменным фасадным слоем. Несущая часть стены при этом полностью защищается от всех внешних факторов, которые могли бы сократить срок ее службы. Кроме того, наружное утепление не позволяет водяному пару конденсироваться в толще стены, благодаря чему не она не отсыревает. Правда, так происходит только при качественном исполнении всех технологических слоев; при правильном их расчете и расположении.

Стандартная система фасадного утепления, начиная от стены, состоит из:

теплоизоляция (расчитывавется, исходя из недостающего сопротивления теплопередаче);

щелочестойкая стеклосетка, заключенная в слой клеевого раствора;

На уровне первого этажа штукатурный слой делается вдвое толще, чтобы противостоять возможным ударным нагрузкам.

Лучше всего использовать фирменные системы фасадного утепления, т.к. это исключает ошибки подбора материалов. При самостоятельном подборе есть риск, что некоторые технологические слои начнут конфликтовать между собой, что повлечет за собой их отслоение вплоть до обрушения фасада.

Долговечность наружных фасадных систем утепления исчисляется десятилетиями, но только при условии тщательного соблюдения технологии. Так, применяя для утепления минеральную вату, важно использовать паропроницаемую штукатурку, иначе волокнистый утеплитель будет накапливать влагу, диффундирующую из помещений, и упирающуюся в панонепроницаемый слой акриловой штукатурки.

143. Методы выполнения каменно-кладочных работ при низких температурах наружного воздуха.

Каменные работы в зимних условиях ведут на всей территории нашей страны независимо от температуры наружного воздуха. Каменные работы в зависимости от вида кладки и характера ее работы в конструкции можно выполнять в зимнее время различными способами: замораживанием; замораживанием с последующим искусственным полным или частичным оттаиванием кладки; замораживанием с применением растворов с химическими добавками; с использованием паро- или электропрогрева; в тепляках.

В зимних условиях кладку из кирпича, керамических н пустотелых камней, легкобетонных и природных камней правильной формы обычно выполняют методом замораживания.

Приготовление раствора на подогретых материалах необходимо для того, чтобы в момент кладки и до ее замерзания получить достаточно плотное обжатие шва. Твердения же раствора до его замерзания в большинстве случаев не происходит.

Температура раствора в момент его применения + 10 + 15 +20

После оттаивания кладки временные крепления должны сохраняться не менее 10 дней. За оттаиванием кладки ведут, наблюдение, чтобы определить величину, направление и равномерность ее осадки, контролировать развитие деформаций (если это имеет место) и процесс твердения раствора в швах кладки. Результаты наблюдений заносят в журнал производства каменных работ.

Кладка, выполненная методом замораживания и подвергнутая последующему искусственному оттаиванию путем обогрева помещений, имеет значительно меньшую осадку и более высокую прочность и устойчивость в период весеннего оттаивания. Для обогрева помещений мол-сет использоваться система отопления (если к тому времени она будет полностью смонтирована) или специально устанавливаемые калориферы. Помещение должно быть изолировано от поступления наружного холодного воздуха, для чего закрывают проемы и отверстия в стенах и перекрытиях и остекляют переплеты оконных коробок. Продолжительность обогрева помещений зависит от необходимой величины влажности кладки для выполнения отделочных работ (обычно не более 8%) и прочности раствора, которую он должен набрать за этот период (не менее 20% от проектной). Для конструкций, возводимых методом замораживания с последующим искусственным обогревом, должен использоваться раствор не ниже марки 25.

Метод замораживания не допускается применять в следующих случаях: при возведении конструкций, которые в период оттаивания кладки могут испытывать вибрацию или динамические нагрузки; при сооружении тонкостенных и цилиндрических сводов толщиной менее 10 см; при кладке стен и столбов из рваного бутового камня и бутобетона; при устройстве бутовых фундаментов способом «под залив».

Кладку в тепляках в настоящее время в сельском строительстве почти не ведут.

Раствор, доставляемый на строительную площадку в зимнее время, транспортируют в утепленных бункерах, снабженных приспособлениями для механического перемешивания.

Контроль за выполнением кладки в зимних условиях, помимо предусмотренного для кладки в обычных условиях, заключается в трехразовом измерении в течение суток температуры наружного воздуха, температуры раствора в момент его укладки и температуры кладки при ее искусственном подогреве. Результаты измерений заносят в журнал производства каменных работ.

144. Способы усиления каменных конструкций при ремонтно-реконструкционных работах.

145. Контроль качества каменной кладки.

146. Охрана труда и техника безопасности при каменной кладке.

Проходы на лесах и подмостях должны быть всегда свободны от материалов и мусора, а зимой очищены от снега, льда и посыпаны песком. Настилы подмостей и лесов ограждают перилами высотой 1 м со строгаными поручнями, а также бортовыми досками шириной 18 см, пришиваемых к стойкам с внутренней стороны. При устройстве подмостей и лесов не разрешается опирать их на накаты, подшивку перекрытий и другие элементы зданий. Нагрузка на подмости и леса должна быть не выше расчетной.

При разведении раствора хлористым кальцием рабочие должны кроме рукавиц надевать защитные очки.

Начиная кладку каждого нового этажа с уровня смонтированного перекрытия каменщики обязаны работать в монтажных поясах, закрепленных за надежные элементы перекрытия.

Временные крепления плит облицовки и элементов карнизов допускается снимать только после полного затвердения раствора в кладке.

147. Демонтаж колонн, балок и стен при реконструкции зданий.

Ограждающие конструкции и колонны. Демонтаж наружных стеновых панелей производят полностью участками вниз или частично, снимая примыкающий к крвле ряд панелей.

Сначала с помощью отбойных молотков разбивается монолитный шов по контуру панели. Затем ее стропят при помощи приспособления, включающего две скобы с фиксирующими пальцами (рис. 9.6). Срезку закладных деталей, крепящих панель к колоннам, осуществляют с помощью газорезной установки. Демонтируемая панель в это время должна удерживаться краном и расчалками. Освобожденную панель укладывают на стоящее в зоне действия крана транспортное средство для последующей вывозки.

Демонтаж стеновых панелей многоэтажных зданий должен осуществляться поочередно на каждом этаже, в том числе с использованием стрелового самоходного крана, которым производится демонтаж плит покрытия. Рабочие размещаются в подвесных люльках, периодически переставляемых по периметру здания.

Замену колонн внутри цеха производят с предварительным вывешиванием конструкций покрытия, т. е. переопиранием ферм, установленных на оголовок демонтируемой колонны, на временные стойки их подводят под дополнительно создаваемые узлы опирания в нижних поясах ферм вблизи основных опорных узлов.

Демонтаж железобетонных колонн лебедками (рис. 9.7, б) применяют в том случае, когда производство работ внутри действующих цехов осуществляется без демонтажа конструкций покрытия, а конструкции основного каркаса позволяют закрепить применяемую такелажную оснастку и воспринять дополнительные нагрузки, возникающие при демонтаже колонны и подкрановых балок.

Замену металлических колонн внутри цехов с помощью опорного шарнира (рис. 9.8) производят в действующих цехах с высокой стесненностью и невозможностью доступа монтажных кранов в зону производства работ. Применение опорного шарнира позволяет произвести опускание и подъем новой колонны в строго зафиксированной плоскости.

Колонны доставляют электромостовыми кранами. Сначала осуществляют усиление стропильных ферм и закрепляют к фасонкам верхних поясов их опорные столики. Затем электролебедками с использованием блоков, закрепленных на монтажных опорных столиках, устанавливают и закрепляют в проектном положении две временные трубчатые опоры. Затем домкратами грузоподъемностью 200 т устанавливают их враспор и после отсоединения опорных узлов стропильных ферм от демонтируемой колонны передают нагрузки на каждую временную опору с помощью домкратов до образования расчетного зазора между опорной частью стропильной фермы и оголовком колонны. Далее колонну отсоединяют от фундамента и лебедками осуществляют поворот ее вокруг шарнира и укладку в горизонтальное положение, а затем вывозят.

В теле фундамента просверливают отверстия и устанавливают на эпоксидном клее короткие гладкие анкерные болты, а затем опорный поворотный шарнир и закрепляют его анкерными болтами. После этого монтируемую колонну укладывают на деревянные брусья и выводят ее конец в обойму опорного шарнира, где жестко закрепляют после выверки.

В дальнейшем стропят колонну и переводят ее в вертикальное положение с использованием электролебедки и падающей мачты. После проверки установки колонны осуществляют ее проектное закрепление к фундаменту. Затем домкратами опускают покрытие и закрепляют стропильные фермы на колонне.

Далее монтируют временные трубчатые опоры и устанавливают подкрановые балки, осуществляя их выверку и проектное закрепление.

Монтаж внутрицеховых перегородок в стесненных условиях целесообразно осуществлять краном с телескопическим башенно-стреловым оборудованием. Такой способ применяют в цехах с высотой низа стропильных ферм до 15,6 м в местах, доступных для подхода крана (рис. 9.9).

Крановый путь. Наиболее часто производят замену кранового пути (подкрановые балки и крановые рельсы) в связи с интенсивным физическим и моральным износом, необходимостью установки электромостовых кранов повышенной грузоподъемности или увеличением шага колонн каркаса.

В местах, недоступных для подхода и размещения стреловых кранов, подкрановые балки рекомендуется демонтировать при помощи электролебедок (рис. 9.10) и полиспастов.

Подкрановые рельсы можно заменить самоходными стреловыми кранами, если их размещение внутри действующего цеха не вызывает больших затруднений. При невозможности прохода и размещения стреловых самоходных кранов для замены рельсов используют электролебедки, если несущие конструкции каркаса способны воспринимать дополнительные монтажные нагрузки.

Фонарные конструкции. Демонтаж фонарных конструкций одноэтажных промышленных зданий осуществляют с помощью различных средств механизации, включая использование кабельных кранов, крышевых козловых кранов или крышевых стреловых кранов.

Разборку фонаря с помощью кабельного крана рекомендуется производить при длине цеха до 400 м и массе монтируемых элементов до 1,5 т. Крышевые козловые краны грузоподъемностью 1 т применяют при демонтаже металлоконструкций фонарей в средних пролетах реконструируемых цехов. Демонтажные работы в этом случае могут производиться без остановки производства. В комплекте с крышевым краном можно использовать стреловой кран для снятия демонтажных элементов.

Строповку демонтируемых железобетонных плит можно осуществлять через пробиваемые отверстия, в обхват плит с помощью специальных траверс.

Строповку мелких плит покрытия и ферм осуществляют двухветвевым стропом, а для строповки тяжелых и крупногабаритных плит применяют четырехветвевой строп. Прогоны и элементы связей допускается снимать, пользуясь стропом-удавкой. Для демонтажа ферм и балок применяют специальные траверсы, соответствующие размерам и массе этих элементов.

Разборка покрытий одноэтажных зданий, когда производство в разбираемом здании останавливается, может осуществляться с помощью самоходных стреловых кранов, передвигающихся по оси пролета, или специальных кранов^ смонтированных на мостовых кранах.

При разборке и замене покрытий без остановки производства работы ведутся посекционно на отдельных участках. При этом разборку следует совмещать с монтажом новых конструкций.

При замене покрытия стана «1700» Ждановского металлургического комбината был применен передвижной кабельный кран на базе двух самоходных кранов Э-2508 пролетом 160 м и высотой подъема крюка 29 м (см. рис. 9.4).

Полную замену покрытия реконструируемых цехов целесообразно выполнять крупными пространственными блоками при большой внутренней стесненности цеха, исключающей возможность прохода крана внутри цеха. Для этой цели применяют установщики мостового типа или технологические мостовые краны. У одного из торцов реконструируемого пролета должна быть свободная площадка, достаточная для установки самоходного стрелового или башенного крана, а также складирования и укрупнительной сборки конструкций.

В действующих цехах, представляющих собой одноэтажные здания значительной протяженности, особенно при металлических покрытиях, в качестве установщиков целесообразно использовать технологические мостовые краны.

Демонтаж покрытия производится пространственными блоками в следующей последовательности:

два мостовых крана соединяются временными связями в жесткую конструкцию;

над опорной частью кранов устанавливаются домкраты соответствующей грузоподъемности;

в здании разбираются элементы покрытия (прогоны, профилированный настил) и продольные связи между фермами кратно шагу колонны;

спаренные краны с домкратами подводятся под блок по крытия, последний отделяется от опорной части колонн и поднимается на высоту около 100 мм и на кранах подается к торцу здания, где установлен самоходный стреловой кран (например, МКГ-100);

в торце здания стреловой кран снимает и подает на транспортное средство блок покрытия.

Монтаж покрытия производится в порядке, обратном демонтажу. Последний блок (ближайший к стреловому крану) устанавливается непосредственно стреловым краном. Работы этим методом могут быть проведены без прекращения основной деятельности цеха.

Технологическое оборудование. При демонтаже технологического оборудования на открытых площадках работы выполняются часто по комплексной схеме (параллельно с демонтажем конструкций) с применением кранов с удлиненным гуськом.

Краны с телескопическими стрелами могут быть установлены внутри и снаружи зданий. При расположении кранов снаружи многоэтажного здания демонтаж и монтаж оборудования должны производиться через проемы в стене. Однако он организационно сложен и применяется в особых случаях для выполнения сравнительно небольших объемов работ. Транспортирование оборудования производится при помощи прицепной тележки.

При демонтаже оборудования могут быть применены средства механизации на базе автопогрузчиков, например передвижная кран-балка, смонтированная на базе авто- или электропогрузчика (рис. 9. 12). В одноэтажных зданиях передвижные кран-балки применяются, как правило, самостоятельно, при совмещении операций по демонтажу и транспортируют

на передвижной кран-балки возможна только в комплекте с краном и транспортными средствами. Кран, входящий в комплект, подбирается с учетом возможности подачи на этаж или этажерку кран-балки.

Передвижная кран-балка является модификацией серийных моделей авто-, электропогрузчиков, оборудованных стрелами.

Одним из самых распространенных способов демонтажа и монтажа оборудования в закрытых помещениях является применение порталов. Их применяют для демонтажа и монтажа тяжелого оборудования при невозможности или нецелесообразности работы стрелового крана, отсутствии технологического подъемно-транспортного оборудования, а также в случае реконструкции цеха со взрывоопасной средой. Как и при работе кран-балки, портал может использоваться самостоятельно, а также в сочетании с другим грузоподъемным средством, например со стреловым краном.

Порталы бывают переносные (копры) и передвижные. Переносные порталы (копры) используют для демонтажа (монтажа) оборудования небольшой массы. Подачу и вынос оборудования производят с помощью металлического листа-волокуши или инвентарной тележки.

В зданиях павильонного типа используют передвижной портал вместе с гусеничным краном в башенно-стреловом исполнении. Грузоподъемность самоходного крана может быть значительно ниже массы монтируемого оборудования, поскольку кран служит только для установки портала на нужный этаж (ярус этажерки).

Оборудование к порталу подается тележками или другими транспортными средствами. Затем оборудование поднимается в портал, фиксируется в транспортном положении и при помощи лебедок вместе с порталом надвигается на место установки и устанавливается в проектное положение. Ввиду невысокой производительности труда применение порталов должно быть обосновано экономическими расчетами и применяться только при незначительных объемах работ.

148. Виды напрягаемых арматурных изделий.

149. Технология напряжения арматуры в условиях строительной площадки.

150. Технология напряжения арматуры в заводских условиях.

151. Основные изоляционные материалы и требования к ним.

152. Типы, виды и организационно-технологические приемы при устройстве кровельных гидроизоляционных систем.

153. Типы, виды и организационно-технологические приемы при устройстве гидроизоляции подземных частей здания.

154. Способы нанесения обмазочной, окрасочной и оклеечной изоляции. Развитие и функционирование технологических процессов в пространстве и во времени. Поточные методы производства работ.

155. Технология устройства рулонной гидроизоляции на битумной основе.

156. Технология нанесения обмазочной гидроизоляции.

157. Технология нанесения окрасочной гидроизоляции.

158. Способы крепления кровельной черепицы.

159. Технология и организация работ по усилению кирпичных и бетонных колонн металлическими обоймами.

160. Технология и организация работ по усилению кирпичных и бетонных колонн углеродными сетками.

161. Ремонт гидроизоляции подземных частей здания методом инъекции.

162. Технология и организация работ по санации и усилению железобетонных балок.

Узнать стоимость написания работы -->

Кладка из природных камней неправильной формы

Бутовую кладку выполняют из камней неправильной формы массой не более 30 кг: рваный камень, с двумя примерно параллельными гранями, и булыжный округлой формы. Кладку ведут горизонтальными рядами по возможности одинаковой толщины с перевязкой швов и чередованием в каждом ряду тычковых и ложковых камней. Перед укладкой камни очищают, а в сухую, жаркую и ветреную погоду смачивают водой.

В процессе возведения фундамента первый ряд из крупных камней выкладывают насухо, тщательно заполняют пустоты щебнем, утрамбовывают и заливают жидким раствором, кладку последующих рядов выполняют двумя способами – под залив или под лопатку.

Во время кладки под залив, каждый ряд камней высотой 15-20 см кладут насухо враспор со стенками траншей (в плотных грунтах) или в опалубке (см. рис. 1, а, б). В этом случае версты не выкладывают. Пустоты между камнями заполняют щебнем и заливают цементным раствором подвижностью 13 – 15 см. Учитывая то, что раствор не всегда попадает в места, где камни касаются друг друга, и неравномерно распределяется по поверхности, в кладке образуются пустоты, что влияет на ее прочность. Поэтому под залив делают кладку фундаментов только под здания, не выше чем в два этажа.

Кладку под лопатку начинают с верстовых рядов высотой 30 см на растворе подвижностью 4 – 6 см. Выступы камней, которые мешают кладке, скалывают. Каждый камень кладут на раствор и осаживают ударами кувалды. В промежутки между верстовыми рядами набрасывают раствор и на него укладывают камни забутки. Пустоты между камнями заполняют щебнем (см. рис. 1, д, е, ж, з). Кладку под лопатку применяют для возведения стен, простенков и столбов. Камни в таком случае подбирают одной высоты по шаблону, скалывают их лицевую сторону для получения ровной поверхности кладки.

Бутовые стены облицовывают кирпичом одновременно с кладкой, при этом каждый шестой тычковый ряд лицевой поверхности связывают с бутовой кладкой (см. рис. 1, е).

Для создания декоративной поверхности стены из бутового камня, например, подпорной, применяют циклическую кладку (см. рис. 1, ы, и). Кладку ведут под лопатку с таким размещением камней наружной версты, чтобы обеспечить перевязку с внутренней верстой или забуткой и создать соответствующий рисунок из швов между камнями. Кладку выполняют под расшивку (шов шириной 2 – 4 см) с предоставлением соответствующей формы. В сухую, жаркую и ветреную погоду, кладку защищают от высыхания брезентом, рулонными кровельными материалами или матами. После перерыва в возведении кладки, поверхность кладки очищают от мусора, при необходимости увлажняют, а затем продолжают кладку принятым способом.

Горизонтальность и прямолинейность рядов кладки, особенно верстовых, проверяют шнуром-причалкой, который натягивают между порядовками или шаблонами.

Бутобетонна кладка. Кладку из бута и бетонной смеси ведут враспор со стенами траншей (в плотных грунтах) или с боковыми щитами опалубки (см. рис. 1, в, г). Укладка осуществляется горизонтальными слоями не выше 0,3 м. После укладки слоя бетонной смеси, поверхность уплотняют поверхностным вибратором.

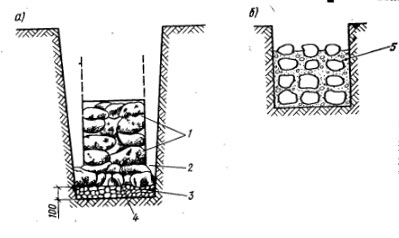

Рис. 4.6 – Возведение конструкций подземной части здания из бутового камня, крупных бетонных блоков: а, б – кладка ленточных фундаментов из бутового камня под залив враспор в соответствии с грунтовой стенкой и опалубкой; в, г – то же, из бутобетона; д, е – то же, под лопатку, соответственно до 1,25 м глубиной; ё – то же, с одновременной облицовкой кирпичом; ж – кладка стен из бутового камня под скобу, соответственно план и фасад; з , и– то же, циклическая; к, л – возведение фундаментов и стен подвала из крупных бетонных блоков; 1, 9 – траншеи с вертикальными и наклонными стенками; 2 – щебень; 3 – бут; 4 – цементный раствор; 5 – опалубка; 6 – рабочий настил; 7 – подкос; 8 – подкладка; 10 – бутобетон; 11 – ящик для раствора; 12 – деревянный щит для приема бутового камня; 13 – желоб для подачи бута; 14, 15 – лоток для подачи раствора; 16 – гидроизоляция; 17 – кладка из лицевого кирпича; 18 – бетонная подготовка; 19 – фундаментный блок-подушка; 20 – причалка из проволоки; 21 – постель из раствора; 22 бетон в примыкании; 23 – армированный пояс; 24 – стеновые блоки.

В процессе возведения бутовых фундаментов организация рабочего места зависит от глубины их заложения (траншей). При глубине до 1,25 м, ящики для раствора и камни размещают на краю траншеи (рис. 1, д). При кладке на глубине более 1,25 м камень и щебень размещают вне траншей. Ящики с раствором устанавливают краном непосредственно на кладку или заполняют их вручную с помощью лопатки (рис. 1, е).

Ленточные фундаменты и стены из бутового камня толщиной 80 см кладут под лопатку звеньями «тройка», а тонкие стены и столбы – звеньями «двойка». В случае работы звеном «двойка», забутку кладут два каменщики.

В процессе бутобетонной кладки, камни укладывают штабелями вдоль фронта работ так, чтобы их количество не превышало половины объема массива.

Для приема бетонной смеси и укладки ее в тело фундамента между штабелями камней, надо оставлять соответствующие разрывы. Бутобетонну кладку выполняют звеном «двойка».

КЛАДКА ИЗ КАМНЕЙ НЕПРАВИЛЬНОЙ ФОРМЫ

Из камлей неправильной формы выполняют бутовую и буто-бетонную кладку.

Бутовой называют кладку, выполненную из природных камней, соединенных раствором (рис.IХ.22,а). Для бутовой кладки используют: камни неправильной формы — рваные камни; постелистые — камни с двумя параллельными плоскостями; булыжник — камни, имеющие округлую форму.

Бутовую кладку применяют при возведении фундаментов, стен подвалов, подпорных стенок и т. п., причем в фундаменты и стены подвалов укладывают рваные камни, а в конструкции, воспринимающие значительные вертикальные нагрузки- постелистые камни. Постелистые камни целесообразно использовать также для возведения стен одно- и малоэтажных жилых зданий. Кладку из бутового камня ведут рядами, выкладывая углы, пересечения и стены фундаментов, а также верстовые ряды из более крупных камней.

Бутовую кладку производят следующими способами: «под лопатку» или «под залив».

IX.22. Кладка из камней неправильной формы

а — бутовая; б — бутобетонная; 1 — верстовые камин; 2 —раствор; 3 — щебеночное основание; 4 — постелистые иамиж; 5 — бетонная смесь

Крепкая и красивая кладка камня своими руками! (особенности, правила и личный опыт)

Возможно, вы уже читали о том, что цокольную часть и дымоходы своего дома я делал из бутового камня (если нет, я оставлю ссылки в конце статьи), и поскольку такая работа стоит дорого, мне пришлось научиться класть камень своими руками.

В первые несколько дней я столкнулся с множеством трудностей, как с подбором и стыковкой камня друг к другу, так и с правильностью замеса и укладкой цементного раствора. Экспериментировал долго, пока не пришел к оптимальному варианту, о чем и хочу поделиться в этой статье.

И очень надеюсь, что этот материал Вам пригодится!Авторское фото - Бутовый цоколь/дымоход Авторское фото - Бутовый цоколь/дымоход

Первое, на что нужно обратить внимание: фракция камня !

Оптимальной фракцией для кладки, является фракция: 300-500 мм. Фракция - это максимальный размер отдельно взятого камня, который при просеивании проходит в соответствующую размерную ячейку.

300-500 мм. - это идеальный для кладки камень, так как диаметр ниже 300 мм. - это очень мелкий камень с которым хлопотно работать, а выше 500 мм. - очень габаритный валун, и порой поднять его очень трудно.

Требуется прочное зубило, кувалда, кирка каменщика, кельма и щетка по металлу.

В процессе работы всегда требуется раскалывать камень на несколько частей или стёсывать грань. Тёс производится киркой, раскол - зубилом и кувалдой. Щеткой по металлу формируются швы (далее подробнее описывается).

Третье, разметка плоскости кладки.

Пузырьковый уровень здесь не помощник ! Нет ни одной ровной плоскости, чтобы можно было что-либо измерить. Для кладки камня всегда нужно полагаться на натянутые шнурки и на свой глаз.

Авторское фото Авторское фотоДелается прочная обноска и натягивается два шнура: понизу и поверху. Последний формирует нулевую отметку, первый - чуть выше основания. Оба шнура натягиваются так, чтобы создать идеальную вертикальную плоскость. Плоскость кладки формируется путем укладывания каждого камня и стыковки его в плоскость по двум шнуркам благодаря врожденному глазомеру :-))).

Четвертое, это место кладки .

В целях оптимальной скорости кладки перед замесом раствора, требуется вокруг пятна застройки подготовить несколько десятков камней разной конфигурации.

Авторское фото Авторское фотоДелается это для того, чтобы быстро охватить взглядом те камни, которые могут быть установлены на подготовленное место. Камень - это не кирпич, и укладка каждого камня отнимает время по подбору посадочного места, чтобы грань нового камня легла на грани уже уложенных с соответствующей перевязкой швов.

Пятое правило - правило угловых камней и последовательность.

Из всего привезенного камня в первую очередь требуется отобрать и откинуть в сторону все камни, углы двух граней которых составляют примерно 90 град. Такого бута - очень мало, обычно он имеет рваные неровные грани, и основная задача - отсортировать более ровные угловые камни !

На фото показываю угловые камни с обязательной перевязкой швов:

Стены из природного камня

Стены выполнение из природного камня довольно холодные, и такой материал применяется преимущественно в теплых регионах нашей страны. Но здания выполненные из природного камня выделяются своей эффектностью, даже если отделаны только фундамент и углы.

В кладке камень будет лежать более надёжней, если вы его расположите в таком положении в каком он находился в природе. Обрабатывается камень обтёсыванием с него неровностей зубилом, керном, со всеми предосторожностями с применением средств защиты (перчатки, очки).

Угловые камни подбирают и обрабатывают особенно тщательно, от этого будет зависит крепость и вертикальность углов. Раствор для кладки готовят с цементом высоких марок.

Из самых крупных выкладывают углы и середину, более мелкими заполняют остальное пространство, и экономно и выглядит красиво. Так же как и при кирпичной кладке, вертикальные швы не должны совпадать (рис. 2).

рис. 2 Кладка стен из природного камня. рис. 2 Кладка стен из природного камня.Швы между камнями, заполненные раствором, должны быть больше чем у кирпичной кладке, 2-4 сантиметра. Чтобы швы получились более качественными, их равняют, излишки раствора убирают.

Каменные стены можно выполнить бутовой кладкой, выполняется она из природных неотёсанных камней (доломита, известняка или песчаника), имеющих неправильную форму, размером не больше 500 мм, и массой до 50 кг. При помощи умелой подгонки природных камней различной формы из бутового камня могут получаться привлекательные, красивые сооружения.

Стены из природного камняБут может быть рваный (неправильной формы), плитчатый (плитняк) и постелистый. Получают бутовый камень из разработок местных природных осадочных и извергнутых пород, подходящие по прочности, морозостойкости и водостойкости. Природный камень, используемый для строительства и отделки, должен быть чистым, без трещин и расслоений.

Кладку можно сделать более красивой, сочетать природный камень с искусственным — керамическим гранитом, керамической плиткой «под камень» и кирпичом. В таком случае выполняют перевязку лицевой и тыльной сторон кладки камнями и тычковыми рядами кирпича. Через несколько рядов примерно 6-7 прокладывают прослойку гидроизоляции из рубероида, чтобы преградить путь сырости.

Внутренние стены из камня. Внутренние стены из камня.Внутренние стены в кирпичном и каменном доме , лучше делать в половину или четверть кирпича. При кладке стен, оставляют отверстия для коммуникаций: газовых и отопительных труб, кабелей и др. В последствие долбить стену тяжелея, да и зачем когда можно вовремя сверится с чертежами.

В боковых вертикальных поверхностях оконных и дверных проемов устанавливают деревянные пробки для фиксации дверных и оконных коробок. Пробки делают такого же размера, как кирпич. Их обязательно, покрывают слоем битума или оборачивают рубероидом.

Цокольный этаж из камня. Цокольный этаж из камня.Над оконными и дверными проемами укладывают деревянные или железобетонные перемычки. Деревянные изготавливают из бруса, толщина их не менее 5 см при ширине окна менее 1 м. Их обязательно антисептируют, а концы покрывают битумом или оборачивают толем или рубероидом.

Читайте также: