Какой из экскаваторов применяют для возведения стены в грунте

Обновлено: 17.05.2024

16.4. ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ СТРОИТЕЛЬСТВЕ СПОСОБОМ «СТЕНА В ГРУНТЕ»

При использовании глинопорошков и комовых глин для приготовления глинистой суспензии используются различные глиносмесители (табл. 16.1).

Для перекачивания глинистых суспензий применяются поршневые грязевые, центробежные шламовые насосы и растворонасосы (табл. 16.2).

Для механической очистки глинистых суспензий служат вибросита (табл. 16.3), а для разделения фракций твердой фазы с помощью центробежных сил (табл. 16.4) — гидроциклонные установки.

ТАБЛИЦА 16.1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СМЕСИТЕЛЕЙ ДЛЯ ПРИГОТОВЛЕНИЯ ГЛИНИСТЫХ СУСПЕНЗИЙ

| Показатели | Марка смесителя | Смеситель-диспергатор | |||||

| МГ2-4 и Г-2-П2-4 | РМ-500 | РМ-750 | ГКЛ-2М | СПП-70 | ФСМ-3 | ||

| Вместимость, м 3 | 4 | 0,5 | 0,75 | 2 | – | – | 0,6 |

| Производительность, м 3 /ч: на комовой глине на глинопорошке | 4 6 | – 3—5 | – 4—8 | – 2–4 | – До 70 | 10—12 20—25 | – 4—5 |

| Мощность электродвигателя, кВт | 14 | 4,5 | 7—10 | 14 | 56 | 28 | 10 |

| Частота вращения вала смесителя, с –1 | 1,58 | 8,3 | 9,5 | 1,67—3 | – | 8,3 | 25 |

| Габариты, мм: длина ширина высота | 3890 3015 1455 | 1500 1400 1300 | 2000 1100 1100 | 2450 2150 1500 | 1500 1815 2155 | 1950 1530 1410 | 1760 400 600 |

| Масса, т | 3,565 | 0,35 | 0,512 | 1,985 | 1,994 | 1,4 | 0,305 |

ТАБЛИЦА 16.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАСОСОВ ДЛЯ ПЕРЕКАЧИВАНИЯ ГЛИНИСТЫХ СУСПЕНЗИЙ

| Показатели | Марка насоса | |||||

| НГР250/50 | 11ГР | 9МГР | ШН-150 | ШН-200 | С-317А | |

| Подача насоса, л/с | 5 | 5; 3,75 | 6,11 10 16,66 | 41,66 | 55,55 | 1,66 |

| Давление, МПа | 5 | 5; 6,3 | 10; 6; 3,5 | 0,3 | 0,4 | 1,5 |

| Мощность электродвигателя, кВт | 38 | 48 | 100 | 28 | – | 7 |

| Габариты, мм: длина ширина высота | 1444 876 932 | 1870 990 1510 | 2530 1040 1630 | 685 610 640 | – – – | 1040 660 1000 |

| Масса, т | 0,733 | 1,15 | 1,76 | 0,223 | – | 0,39 |

ТАБЛИЦА 16.3. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОДИНАРНЫХ И СДВОЕННЫХ ВИБРОСИТ

| Показатели | Марка вибросита | ||

| СВ-1 | СВС-2 | СВ-2 | |

| Пропускная способность, л/с | 20 | 20—55 | 50—60 |

| Рабочая площадь сетки, м 2 | 1,25 | 2,5 | 2,6 |

| Число отверстий на дюйм при диаметре: 0,25 мм 0,35 мм | 40 30 | 40 30 | 40 30 |

| Частота колебаний, мин –1 | 1400 | 1400, 1600, 1800, 2000 | 1600, 2000 |

| Мощность электродвигателя, кВт | 2,8 | 2,8×2 | 2,8×2 |

| Габариты, мм | 1875×2190×725 | 3500×3200×1800 | – |

| Масса, т | 0,725 | 1,654 | 1,425 |

ТАБЛИЦА 18,4. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРОЦИКЛОННЫХ И СИТОГИДРОЦИКЛОННЫХ УСТАНОВОК

| Показатели | Марка гидроциклонной установки | |||

| 2СГУ | 4СГУ | ОГХ-8Б | ОГХ-8А | |

| Производительность, л/с | 30 | 60 | Б | 2,5 |

| Число сит | 1 | 2 | – | – |

| Число гидроциклонов | 2 | 4 | 1 | 1 |

| Насосная установка: тип мощность, кВт | ВШН-150 30,8 | ВШН-150 61,6 | БН-4 4,5 | ВНМ-18×30 3,5 |

| Габариты, мм; длина ширина высота | 2400 1700 2465 | 4250 2400 3400 | 1670 420 1435 | 1485 850 1450 |

| Масса, т | 2,25 | 4,42 | 0,28 | 0,295 |

16.4.2. Оборудование для разработки траншей

Для разработки траншей под защитой глинистой суспензии могут применяться землеройные машины общего назначения (драглайны, обратные лопаты), буровые станки вращательного бурения и специальные ковшовые и фрезерные агрегаты.

При проектировании несущих «стен в грунте» следует применять машины ковшового типа: самонаправляющийся плоский грейфер СГФ-600 ГПИ Фундаментпроект Минмонтажспецстроя СССР, широкозахватный грейфер и траншейный штанговый экскаватор НИИСП Госстроя УССР, грейфер института Гидроспецпроект Минэнерго СССР, гидравлический грейфер с напорной телескопической штангой на базе экскаватора ЭО-5122. При проектировании противофильтрационных завес рекомендуется наряду с машинами ковшового типа применять бурофрезерные машины, например агрегаты СВД-БОО Киевского ПКО Гидропроекта им. Жука Минэнерго СССР, барражные машины института ВИОГЕМ Минчермета СССР и т.д.

Плоский грейфер ГПИ Фундаментпроект (рис. 16.9) имеет тросовую подвеску и оснащен приспособлением для удаления связных грунтов из ковшей. Грейфер обслуживается краном грузоподъемностью 20 т, имеющим двухбарабанную лебедку.

Техническая характеристика самонаправляющегося плоского грейфера СГФ-600 конструкции ГПИ Фундаментпроект

| Ширина ковша, м | 0,6 |

| Полезный объем, м 3 | 0,7 |

| Длина захвата ковша, м | 3,2 |

| Глубина копанья, м | 30 |

| Группа разрабатываемого грунта | I—IV |

| Масса, т | 5,7 |

Институтом Гидроспецпроект и ВО Гидроспецстрой Минэнерго СССР разработан и освоен гидравлический грейфер на напорной штанге (рис. 16.10).

Техническая характеристика грейфера института Гидроспецпроект

Гидравлический грейфер с напорной телескопической штангой на базе экскаватора ЭО-5122 (рис 16.11) изготовляется серийно.

Техническая характеристика гидравлического грейфера с напорной телескопической штангой на базе экскаватора ЭО-5122

Какой из экскаваторов применяют для возведения стены в грунте

Применение способа «стена в грунте» наиболее эффективно в сложных гидрогеологических условиях, при наличии высокого уровня грунтовых вод, водоупора на практически достижимой глубине, при устройстве подземных помещений и ограждений котлованов в городских условиях вблизи существующих зданий.

Опыт строительства за рубежом и в нашей стране показал, что способ «стена в грунте» может быть успешно применен при строительстве: гражданских подземных помещений нежилого назначения (гаражей, торговых центров, складов, кинотеатров и т. д.); промышленных подземных помещений (цехов I и II размолов на обогатительных фабриках, установок для непрерывной разливки стали и т. д.); водозаборных сооружений (насосных станций, очистных сооружений); подземных улиц и проездов, тоннелей мелкого заложения транспортного назначения; сухих доков и шлюзов, набережных и других гидротехнических сооружений;

Рекламные предложения на основе ваших интересов:

Стены сооружений и ограждений котлованов, устраиваемые способом «стена в грунте», могут иметь различную форму в плане: прямоугольную, круглую, многоугольную и т. д.

Сущность технологии возведения подземных сооружений способом «стена в грунте» заключается в том, что с помощью специального штангового или грейферного оборудования к экскаваторам с ковшом объемом 1 м3 и более разрабатывают траншею шириной 0,3..Л и глубиной 18 м и более. Для предотвращения обрушения вертикальных стенок траншеи используют глинистый раствор, обеспечивающий необходимое гидростатическое давление. После отрывки на полную глубину участка траншеи экскаватор передвигают на новую стоянку, а в открытом участке траншеи возводят монолитную железобетонную стенку.

Для проходки траншеи с вертикальными или наклонными стенками удобны землеройные машины, которые непрерывно или циклично разрабатывают траншею на всю высоту. К таким машинам относятся экскаваторы с обратной лопатой (для траншей глубиной до 7,4 м), драглайны для траншей глубиной до 16,3 м, бурофрезерные машины СВД-500Р и гидромеханизированный траншеекопатель (ГМТ) для траншей глубиной соответственно до 40 и 20 м (табл. 57).

Перспективной является установка на гидравлическом экскаваторе как базовой машине оборудования гидравлического грейфера на напорной штанге, которая обеспечивает возможность жесткой фиксации штанги на любой глубине копания, создания принудительного усилия внедрения ковша, быстрой корректировки вертикального положения штанги, погрузки вынутого грунта непосредственно в транспортные средства. Штанговое оборудование состоит из рычага (рис. 72), монтируемого на стреле, опорной рамы, имеющей нижние и верхние проушины и цапфы, в которую устанавливается механизм передвижения штанги; на нижнем конце штанги устанавливается двухчелюстной ковш.

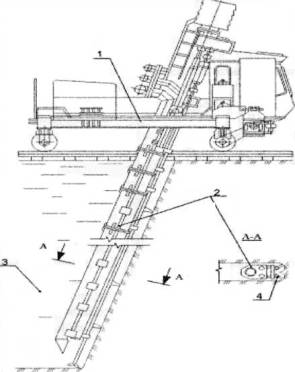

Рис. 72. Штанговое оборудование экскаватора 5-й размерной группы

1 — ковш двухчелюстной; 2 — опорная рама; 3 —штанга; 4 — рычаг; 5 — стрела

Оборудование может применяться с основной штангой, при этом высота разгрузки равна 2,4 м, а глубина — 18 м. При использовании удлинителя высота разгрузки составляет 3 м, а глубина разработки 20 м. Испытания и опыт работы показали, что такое оборудование работоспособно при температуре воздуха до — 7° С. При более низких температуpax происходит замерзание раствора на канатах, что приводит к их обрыву.

57. Экономические показатели применения специализированных машин при устройстве траншей способом «стена в грунте»

Штанговое оборудование для строительства методом «стена в грунте» нашло широкое применение при строительстве подземных переходов. Сущность метода «стена в грунте» состоит в последовательном устройстве стен тоннеля и перекрытий и разработке грунта под перекрытием между стенами в то время, когда улица восстановлена для движения городского транспорта. Возведение монолитных стен траншейного типа вдоль стен фундаментов двух рядом стоящих домов полностью исключило возможность каких-либо деформаций этих зданий.

Какой из экскаваторов применяют для возведения стены в грунте

Экскаваторы на дорожном строительстве применяют при производстве сосредоточенных работ и отсыпке насыпей из отдаленных резервов. В основном используют одноковшовые экскаваторы с прямой лопатой, которыми грузят грунт на транспортные средства. Транспортными средствами служат автомобили-самосвалы, разгружающиеся назад и на стороны (с боковой разгрузкой), земле- возы, реже ленточные звеньевые транспортеры длиной 200—300 м и более. Рентабельны землевозы, конкурирующие с автомобилями- самосвалами на коротких расстояниях возки (до 1—3 км). Землевозы бывают на базе одно- и двухосных колесных тягачей. Они, как правило, разгружаются назад или вбок, обладают хорошей проходимостью и высокой маневренностью. Особенно высока маневренность у землевозов с задней разгрузкой. При опрокидывающемся кузове и уменьшенной базе колес землевозы способны разворачиваться по радиусу, меньшему ходовой базы.

Экскаватор с прямой лопатой во время работы стоит на подошве забоя и разрабатывает грунт выше уровня стоянки. Траектории зубьев ковша, определяющие очертание забоя, образуются сложением двух движений рукоятки: вращательного относительно оси напорного вала и поступательного.

Для разработки выемки большого сечения продольными проходками вначале отрывают на всю длины выемки траншею (рис. 8.6). Первая траншея мельче последующей, так как грунт нужно грузить в транспортные средства, находящиеся выше уровня стоянки экскаватора.

Рекламные предложения на основе ваших интересов:

Рис. 8.6. Последовательность разработки выемки продольными заходами: (I—VIII — очередность разработки траншей)

Затем рядом с траншеей отрывают более глубокую, причем транспортный путь прокладывают по дну траншеи. Выемка получается последовательными проходками экскаватора до принятой глубины сечения. В отдельных случаях первый транспортный путь прокладывают по пионерной траншее, которую устраивают для сглаживания неровностей рельефа, мешающих движению транспортных средств, а также для сокращения числа проходок, если глубина выемки не кратна возможной высоте забоя. Пионерную траншею делают Минимальной, по габариту автомобиля. Грунт из нее обычно укладывается в отвал вдоль бровки и погружается в транспортные средства во время последующих проходок экскаватора. В отвале грунт размещают, как правило, параллельно движению экскаватора на площадке, находящейся на уровне стоянки, выше ее или, что лучше, ниже уровня стоянки (выгрузка под откос).

Подбирают экскаваторы также по условиям выработки. Выработка бывает конструктивно-расчетная, которая определяется в процессе конструирования нового экскаватора, и техническая, характеризующая максимальные возможности машины. По ней можно судить о степени приближения к возможной эксплуатационной выработке и о резервах экскаваторов и машинного парка.

Под эксплуатационной понимают такую выработку экскаватора, которая может быть достигнута в условиях правильной эксплуатации и использования парка машин при обслуживании машинистами высокой квалификации. Эту выработку принимают в основу при определении экономических показателей для оценки эффективности новых машин и выборе варианта механизации земляных работ. Нормы эксплуатационной часовой выработки определяют по сборнику ЕНиР.

Разгрузка ковша может быть ускорена, если ее производить на ходу, не прерывая поворота. Экскаватор должен работать не менее двух смен в сутки, а если условия позволяют, то и три смены. На выработку экскаватора влияет автоматизация процессов, увеличение коэффициента к2, достигаемое сокращением времени на передвижку экскаватора из забоя в забой и на ремонт (ремонт желательно производить в третью смену или выходные дни), устранение задержек транспортных средств, хорошее содержание экскаватора, забоя и землевозных путей, освещение места работы в туманное и темное время суток.

Рис. 8.7. Экскаваторный забой:

Л— длина стрелы; Б —длина рукоятки; а — угол наклона стрелы; В —наибольший радиус резания; Г — наибольшая высота разгрузки; Д — радиус резания при наибольшей высоте резавия; Е — наибольший радиус разгрузки; Ж — высота разгрузки при наибольшем радиусе резания; 3 наибольшая высота разгрузки; И — глубина резания ниже уровня стоянки; К — наибольший радиус резания на уровне стоянки;

Экскаваторный забой и его проектирование (рис. 8.7). Под забоем экскаватора подразумевают его рабочую зону: площадку, на которой размещается экскаватор, часть поверхности массива, с которой производится выемка грунта или полезного ископаемого, площадку для установки транспортных средств. Когда разработка ведется в отвал, к забою относят также площадку, на которую выгружают из ковша грунт или полезное ископаемое. Размеры и форма забоя зависят от рабочего оборудования экскаватора, его размеров, вида тран^дортных средств (если разработку ведут с погрузкой на эти средства), от назначения проводимых работ. Если земляные работы ведузс для устройства или образования земляного сооружения (котлована, траншеи, выемки), размеры забоя зависят также от размеров земляного сооружения. Забой должен быть запроектирован так, чтобы создавались условия для наилучшего использования экскаватора, высокой производительности труда и снижения стоимости работ.

Для эффективной работы экскаватора величина усилия на режущей кромке (зубьях) ковша должна быть не менее сопротивления грунта копанию РК—ВЫ, где В — ширина ковша, h — толщина срезаемой стружки, к — удельное сопротивление резанию грунта, кгс/см2 (для жирной глины—1,6, для тяжелой — 2,5, для копания взорванных скальных пород — 3,5).

Повышение усилия Рк на зубьях ковша позволяет увеличить толщину стружки h и тем самым сократить путь ковша при взятии грунта и время его загрузки. При работе с не полностью выдвинутой рукоятью на 2/з увеличивается усилие резания на 30—40% по сравнению с наибольшим вылетом, что позволяет увеличить толщину стружки и уменьшить путь резания грунта. Чем плотнее грунт, тем больше должна быть высота копания.

Для ускорения подъема и опускания ковша предельная высота подъема ковша не должна быть более 1,2 Я0. Минимальная высота забоя в связных грунтах определяется высотой резания. В песчаных, гравелистых грунтах и значительно разрыхленной взрывом скале высота забоя практически не ограничена.

В целях снижения энергоемкости копания и значительного увеличения выработки экскаватора применяют ковши без зубьев с полукруглой режущей кромкой (ЦНИИС, проф. Д. И. Федоров). Уширенные боковые стороны ковша позволяют хорошо отрабатывать откосы, что также снижает трудовые затраты на земляные работы. Ковши надежны при работе в пластичных грунтах.

Экскаватор с прямой лопатой разрабатывает грунт впереди себя и выше уровня стоянки ковша снизу вверх, а затем по мере разработки на величину принятого хода рукояти вперед. Основные виды проходок и забоев при работе прямой лопатой: боковая и лобовая или тупиковая (рис. 8.8, а и б). Боковые проходки широко применяют при разработке выемок и карьеров с погрузкой грунта в транспортные средства, лобовые — для первой проходки в выемках и карьерах, прц коротких выемках на крутых склонах местности, для разработки скальных выемок, а также котлованов под фундаменты зданий, если размеры котлована не позволяют применять лобовые забои.

При боковых забоях (см. рис. 8.8, б) экскаватор выгружает грунт в транспортные средства, стоящие сбоку, или реже в отвал, расположенный параллельно ходу экскаватора. Боковые забои могут быть одно- и двухъярусными в зависимости от уровней расположения транспортных средств. Боковой забой по сравнению с лобовым более-выгоден: значительно меньше угол поворота экскава: тора, удобнее подача и загрузка транспортных средств, возможно сквозное движение автомобилей, благодаря чему увеличивается выработка экскаватора, но уменьшается объем грунта, вынимаемый с одной стоянки, и возрастает число передвижек. У лобового забоя много отрицательного: автомобили-самосвалы приходится подавать задним ходом. Установка транспортных средств сзади экскаватора значительно увеличивает угол поворота и удлиняет цикл, уменьшает выработку экскаватора. Однако с одной стоянки разрабатывается больший объем грунта и число передвижек уменьшается. Улучшение схемы разработки лобовым забоем достигается в расширенном забое (см. рис. 8.8, а).

Размеры забоя определяются рабочими размерами экскаватора.

Рис. 8.8. Проходки экскаватора:

1 — центр тяжести забоя; 2 —места стоянок экскаватора; 3 — вешка; 4 — направление дви. жения; 5 — направление рабочего хода экскаватора

Рабочее оборудование драглайна применяют при разработке^ глубоких выемок и траншей, погрузке гравия, песка из речных карьеров. Он экономичен при работе с перемещением грунта в отвал без вторичной перевалки. При разработке забоя экскаватор стоит близ бровки выемки и работает снизу вверх.. Забой разрабатывается послойно на глубину, определяемую рабочей характеристикой драглайна.

В СССР и за рубежом увеличивается выпуск одноковшовых погрузчиков, особенно фронтальных на пневмоколесном ходу. Это вызвано необходимостью шире механизировать трудоемкие погру- зочно-разгрузочные работы, а также стремлением заменить дорогостоящие одноковшовые экскаваторы. Широкая область применения погрузчиков на пневмоколесном ходу объясняется их сравнительно высокой выработкой и рабочей скоростью, маневренностью, хорошей проходимостью, возможностью переезда на большие расстояния без помощи тягача. В ряде случаев экономически целесообразно приблизительно на расстояние до 300 м грунт перемещать в ковше погрузчика для загрузки погрузочных бункеров, транспортных средств или в отвал.

Оборудование в виде обратной лопаты служит для разработки траншей и котлованов ниже уровня стоянки экскаватора. Применение грейфера ограничено разработкой глубоких котлованов, колодцев, грунтов под водой и засыпкой при устройстве фундаментов. Грейферы исп.ользуют для погрузочно-разгрузочных работ на складах каменных материалов. При работе экскаватора, оборудованного прямой лопатой и драглайном, ковш во избежание повреждения кузова должен находиться над ним не менее 0,5—1 м.

Роторные экскаваторы поперечного копания чаще стали применять для работ, ранее выполняемых одноковшовыми экскаваторами. Ими можно работать без взрывания мерзлых и других тяжелых грунтов в карьерах и совместно с -ленточным транспортером при автоматизации всего рабочего процесса.

Для безопасной работы площадка экскаватора должна быть, как правило, горизонтальной (выравнивают бульдозером) или -иметь уклон в сторону разгрузки ковша не более 0,9%.

Наиболее характерным является применение экскаваторов на разработке грунтовых карьеров (рис. 8.9), каменных карьеров и глубоких выемок. Экскаватор, работая в комплексе с другими машинами, обеспечивает высокую выработку.

1. Введение

Патенты на устройство «стены в грунте» под защитой бентонитовой суспензии впервые были получены немецкими учеными Брандтом и Раннемом в 1912 году. В 1936 г. Летцтерр разработал машины для изготовления «стены в грунте» непрерывным способом.

В начале пятидесятых годов 20-го столетия профессоры Федер и Грац изобрели метод изготовления «стены в грунте» без использования обсадных труб, а профессор Лоренц предложил метод изготовления «стены в грунте», применяемый в настоящее время.

В настоящее время в больших городах возведение высотных зданий и строительство заглубленных сооружений сориентированы на использование метода «стена в грунте» вместо традиционных методов «открытый котлован» или «опускной колодец».

Метод «стена в грунте» предназначен для возведения заглубленных в грунт сооружений различного назначения. Сущность метода «стена в грунте» заключается в том, что стены заглубленных сооружений возводят в узких и глубоких траншеях, вертикальные борта которых, удерживаются от обрушения при помощи глинистой суспензии, создающей избыточное гидростатическое давление на грунт.

После устройства в грунте траншей необходимых размеров их заполняют, в зависимости от конструкции и назначения сооружения, монолитным железобетоном, сборными железобетонными элементами или глиногрунтовыми материалами. В результате этого в грунте формируют несущие стены сооружений или противофильтрационные диафрагмы.

По назначению заглубленные сооружения, возводимые методом «стена в грунте», классифицируются следующим образом:

- промышленные - подземные этажи и фундаменты промышленных зданий, скиповые ямы, установки непрерывной разливки стали, колодцы для дробильных цехов горнообогатительных комбинатов, бункерные ямы под вагоноопрокидыватели; технологические галереи, туннели и др.;

- жилищно-гражданские - подземные этажи и фундаменты жилых и общественных зданий, закладываемых на глубину до 30 м;

- транспортные - подземные переезды и переходы под улицами с интенсивным движением, станции и туннели метрополитенов мелкого заложения; подземные автомагистрали; подземные автогаражи и автостоянки и другие подсобные сооружения, закладываемые на глубине до 25-30 м;

- гидротехнические - водозаборы и насосные станции, располагаемые в берегах рек, водохранилищ и озер; противофильтрационные диафрагмы, устраиваемые как в теле, так и в основании гидротехнических подпорных сооружений на реках, в прудах-накопителях для промышленных сточных вод, неподдающихся очистке и загрязняющих поверхностные и подземные воды; каналы и дренажные коллекторы; противооползневые и многие другие подобные инженерные сооружения.

Метод «стена в грунте» обладает рядом преимуществ по сравнению с другими методами строительства:

- возможность устройства глубоких котлованов в непосредственной близости от существующих зданий и сооружений, что особенно важно при строительстве в стесненных условиях, а также при реконструкции сооружений;

- резко уменьшается, а в некоторых случаях отпадает необходимость в устройстве водопонижения или водоотлива; уменьшаются объемы земляных работ;

- отпадает необходимость в устройстве обратных засыпок и, следовательно исключаются неравномерные просадки полов и отмосток в процессе их эксплуатации;

- появляется возможность одновременно производить работы по устройству надземных и подземных частей зданий, что резко сокращает сроки их строительства;

- бесшумность метода строительства. Измерения показывают, что уровень шума при строительстве «стена в грунте» ниже обычного шума дорожного движения.

Исключается понижение уровня грунтовых вод, так как бетон «стены в грунте» ограждает конструкцию от проникновения воды.

«Стены в грунте» классифицируются:

- по назначению - несущие, ограждающие и противофильтрационные;

- по материалу - железобетонные, бетонные, грунтоцементные, глинистые, комбинированные;

- по способу изготовления - монолитные, сборные, сборно-монолитные.

Способ сооружения ограждающих и несущих конструкций методом «стена в фунте» может применяться для любых конфигураций и размеров стен в плане. Глубина заложения «стены в фунте» ограничивается требованиями проекта и возможностями имеющегося в наличии оборудования.

Применение способа «стена в фунте» целесообразно при возведении подземных сооружений в стесненных условиях существующей застройки и реконструкции действующих предприятий.

Наибольший эффект достигается в тех случаях, когда «стена в фунте», прорезая водоносные пласты, заглубляется в водоупорный слой. В этом случае появляется возможность производить работы в котловане без устройства водопонижения.

Современные технологии позволяют устраивать конструкции подземных сооружений различных форм, но традиционными и наиболее часто встречающимися являются конструкции из прямолинейных стенок.

Расстояние между стенками, как правило, принимаются до 15-20 м из расчета прочности и устойчивости распорных конструкций. При расстоянии более 20 м устойчивость стен обеспечивается за счет устройства анкерных креплений.

Анкерные крепления «стены в фунте» в один или несколько ярусов следует устраивать в следующих случаях:

- при ширине котлована более 20 м;

- при ширине котлована более 10 м, когда в силу особенностей конструктивного решения могут быть использованы только временные расстрелы, требующие перекрепления.

Анкерные крепления следует использовать во всех грунтах, за исключением рыхлых песков, торфов и глин текучей консистенции.

Обеспечение устойчивости стен за счет применения наклонных анкеров является наиболее простым и эффективным способом.

Стены имеют толщины 500; 600; 800; 1000 и 1200 мм и возводятся из монолитного железобетона, отдельными секциями согласно проекта производства работ (ППР).

2. Машины и оборудование для устройства траншейных «стен в грунте»

Наиболее дорогостоящим и сложным является оборудование для образования узкой глубокой траншеи в грунтах I-IV групп на глубину до 50 м, шириной от 0,5 до 1,2 м.

Для разработки траншей используются следующие виды траншеепроходческого оборудования:

- оборудование вращательного действия с погружным приводом породоразрушающего инструмента;

- оборудование вращательного действия с расположенным на поверхности приводом породоразрушающего инструмента;

- оборудование ударного и ударно-вращательного действия;

- оборудование с породоразрушающим инструментом скребкового типа (экскаваторы-драглайны, скребковые траншеекопатели, экскаваторы с обратной лопатой, грейферные установки);

По способу извлечения разработанного фунта из траншеи все виды землеройных машин и оборудования подразделяются на две группы:

1. Машины и оборудование, землеройным инструментом которых является грейфер, осуществляющий подъем на поверхность разработанного грунта с выгрузкой в транспортное средство или отвал;

2. Машины и оборудование, разрабатывающие грунт специальным буровым инструментом с переводом его в рабочий глинистый раствор и с выносом на поверхность эрлифтной установкой.

В первом случае разработанный грунт не засоряет глинистый раствор, но увеличивается количество операций, связанных с подъемом и опусканием грейфера, а во втором случае необходима обратная циркуляция раствора с очисткой его от шлама.

Ниже приведены технологии устройства «стены в фунте», выполняемые некоторыми видами оборудования.

Разработка грунта в траншее грейферным оборудованием для устройства «стены в грунте»

В настоящее время в России широко применяют для разработки грунта и удаления его из траншеи высокопроизводительное импортное грейферное оборудование, подвешиваемое на телескопической штанге буровой гидравлической установки типа модели HR260 фирмы MAIT (Италия) или на тросовой подвеске специального гусеничного крана типа модели HS 855 HD фирмы Libherr (Германия), оснащенных дополнительным оборудованием для работы по технологии «стена в грунте».

Схема разработки захватки траншеи за один проход грейфера представлена на рис. 2.1.

После разработки траншеи на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи.

Разработка грунта в траншее барражными машинами непрерывного действия для устройства «стены в грунте»

Барражные машины непрерывного действия применяются для устройства противофильтрационных завес путем разработки грунта на прямолинейных участках большой протяженности на глубину до 30 м.

Разработка грунта в траншее барражными машинами производится под защитой глинистого раствора

Разрушенный грунт извлекается из траншеи эрлифтной установкой в виде пульпы.

Пульпа поступает на очистную установку, либо в отстойник. Очищенный от породы, отстоявшийся глинистый раствор возвращается в траншею. По мере продвижения барражной машины с образованием траншеи ведется подготовка уже разработанных участков к заполнению противофильтрационными материалами.

Рис. 2.1. Разработка захватки траншеи за один проход грейфера.

Для этого участок изолируется от полости остальной траншеи с помощью стальных разделительных инвентарных элементов.

Диапазон геологических условий для машин такого типа ограничен однородными, без крупных каменистых включений, разрезами, представленными породами с пределом прочности на сжатие до 40 МПа.

Барражная машина непрерывного действия модели БМ-0,5/50-2М БМ-0,5/50-3МЭ выпускает ОАО «ВИОГЕМ» имени С.Я. Жука.

Схема разработки грунта в траншее барражными машинами непрерывного действия с удалением пульпы из траншеи эрлифтной установкой представлена на рис. 2.2

По данным ОАО «СГСТУ ВИОГЕМ» производительность барражной машины непрерывного действия модели БМ-0,5/50-3МЭ для нормальных грунтовых условий составляет от 25 до 45 м 3 траншеи в час.

Разработка грунта в траншее барражными машинами циклического действия для устройства «стены в грунте»

Барражная машина циклического действия конструкции ОАО «ВИОГЕМ» имени С.Я. Жука модели БМ-30/0,5-3Ш - применяется для разработки как прямолинейных в плане, так и имеющих сложную конфигурацию траншей шириной 0,5 м, в том числе замкнутых, глубиной до 50 м и длиной до 150 м.

Основной операцией технологии проходки барражными машинами циклического действия является поочередная разработка отдельных захваток при последовательном погружении бурового инструмента и его извлечении. При разработке частично перекрывающихся захваток с образованием сплошной полости траншеи глубиной до 30 м проблема отделения участков, подлежащих заполнению, решается посредством установки инвентарных разделительных элементов с последующим их извлечением.

Рис. 2.2. Барражная машина непрерывного действия модели БМ-0,5/50-3МЭ

1 - базовая платформа барражной машины; 2 - рабочий орган; 3 - разрабатываемая траншея, заполненная глинистым раствором; 4 - породоразрушающий инструмент.

При использовании в качестве материала «стены в грунте» жестких конструктивных элементов разработка траншеи может вестись без применения разделителей.

Диапазон геологических условий включает широкий спектр пород - от супесей и суглинков до трещиноватых гранитов с пределом прочности на сжатие до 100 МПа.

Схема разработки кольцевой «стены в фунте» барражной машиной циклического действия приведена на рис. 2.3.

Применение барражных машин цикличного действия наиболее целесообразно при строительстве сложных по конфигурации траншей для различных заглубленных сооружений.

Разработка грунта в траншее фрезерными машинами для устройства «стены в грунте»

Фрезерные машины типа СВД-500 и СВД-500Р предназначены для образования траншей в несвязных, полускальных и скальных фунтах. Машина СВД-500Р снабжена специальной тележкой из двух платформ на рельсовом ходу, каждая из которых снабжена электролебедкой грузоподъемностью 8 тс.

На первой платформе размещено оборудование для привода бурового инструмента, а на второй - для очистки глинистого раствора. Буровой инструмент выполнен в виде электробура с встроенным электроприводом.

Буровой инструмент, подвешенный к базовой машине, скользит по полозьям направляющего шаблона, фиксирующего его положение.

В комплект фрезерной машины СВД-500 входят: компрессор ДК-9, ситогидроциклонная установка ЧСГУ-2, две глиномешалки МГ2-4, агрегат для приготовления и укладки глиногрунтовой пасты ГЗ-1, смеситель глинистых растворов БС-2, эрлифт.

Фрезерная машина обеспечивает разработку траншеи глубиной до 25 м. Работой машины управляет машинист-оператор из кабины, в которой установлен пульт управления. Машина при проходке перемещается на заданный интервал автоматически, при этом величина перемещения задается исходя из контрольных геологических условий грунта.

Схема разработки грунта в траншее фрезерными машинами для устройства «стены в грунте» приведена на рис. 2.4.

Рис. 2.3. Сооружение кольцевого участка барражной машиной циклического действия модели БМ-30/0,5-3Ш

А - погружной электробур; 1 - самоходный кран; 2 - заполнение ранее пройденного участка траншеи; 3 - готовый участок «стен в грунте»

3. Этапы производства подготовительных работ при сооружении «стены в грунте»

Подготовительные работы

Перед началом сооружения «стены в грунте» выполняются следующие подготовительные работы:

- ограждение строительной площадки;

- вскрытие и перенос подземных коммуникаций, попадающих в габариты стен;

- планировка поверхности площадки и устройства временных дорог;

- размещение временных административно-бытовых зданий;

- подготовка мест для складирования строительных материалов и конструкций;

- монтаж технологического оборудования.

Замена грунта на глубину не менее 3 м привозным песчано-глинистым грунтом с уплотнением (Купл ³ 0,95). Затем, вдоль оси стен производится разработка пионерной траншеи с естественными откосами 1,5-2,0 м.

Сооружение форшахты (направляющей стены).

В разработанной пионерной траншее сооружается монолитная железобетонная форшахта.

Форшахта предназначена обеспечивать:

- проектное направление разработки основной траншеи;

- необходимое положение грейфера в грунте;

- возможность подвески на ней арматурных каркасов, установки оборудования для проходки и бетонирования траншеи;

- отвод переливающегося через край глинистого раствора.

Конструкции форшахты определяются по проекту и сооружаются отдельными секциями из монолитного железобетона.

Рис. 2.4. Буровая фрезерная машина модели СВД-500

1 - базовая машина; 2 - буровой снаряд; 3 - эрлифт; 4 - образованная траншея; 5 - пульпопровод; 6 - навесное оборудование; 7 - уровень глинистого раствора.

Монтаж и пуск бентонитовой установки

Перед разработкой траншеи необходимо произвести монтаж, опробование и пуск бентонитовой установки для приготовления, подачи, очистки и регенерации глинистого раствора, который первоначально должен заполнять пространство между стенками пионерной траншеи. Далее, по мере разработки грунта грейфером, в захватку должна производится непрерывная подача глинистого раствора с поддержанием его уровня не ниже 0,2-0,3 м от верха форшахты.

4. Этапы производства основных работ при сооружении «стены в грунте»

После сооружения форшахты, для устройства «стены в грунте», последовательно выполняются следующие основные технологические операции:

- установка и извлечение ограничителей захваток;

- установка секций арматурных каркасов;

- бетонирование траншеи методом вертикально перемещаемой трубы (ВПТ).

Схема строительства подземной части сооружения методом «стена в грунте» по последовательности выполнения технологических операций представлена на рис. 3.1.

Рис. 3.1 Схема строительства подземной части сооружения методом «стена в грунте»

1 - форшахта; 2 - разработка фунта в траншейных захватках; 3 – установка армокаркаса; 4 - бетонирование методом вертикально перемещаемой трубы (ВПТ); 5 - устройство обвязочного пояса по периметру; 6 - готовая стена; 7 - глинистый раствор

Разработка траншей

Траншеи при строительстве подземных сооружений способом «стена в фунте» следует разрабатывать под защитой глинистого раствора, отдельными захватками последовательно одна за другой вдоль траншеи или поочередно на различных участках траншеи.

Способ и технологическая последовательность разработки траншей определяется ППР в соответствии с инженерно-геологическими условиями строительства, размерами и конфигурацией и назначением возводимой стены, характеристиками траншеепроходческого оборудования.

В сложных грунтовых условиях при высоком уровне грунтовых вод, а также при глубинах свыше 15 м, когда в качестве ограничителей используются инвентарные металлические трубы, проходку траншей следует производить в две очереди через одну - две захватки.

Длина отдельной захватки составляет, как правило, 2,0-6,0 м и определяется ППР, исходя из условия обеспечения устойчивости стен траншей при их разработке и размера рабочего органа траншеекопателя.

Захватка может быть пройдена за один или несколько проходов рабочего органа траншеекопателя на полную глубину траншеи.

После разработки захватки на полную глубину производится проверка глубины траншеи, зачистка траншеи от слоя осыпавшего грунта и осадка глинистого раствора путем плавного опускания и перемещения грейфера по всей плоскости траншеи, пробный забор шлама, контроль параметров и замена глинистого раствора.

Установка ограничителей захваток

Стальные разделительные элементы устанавливаются по краям захваток в качестве стыкового элемента. Для получения качественных стыков рекомендуется применять металлическую трубу с ребрами из уголков 75 ´ 75 мм. Уголки привариваются таким образом, чтобы при погружении трубы они врезались в борта траншеи менее чем на 30 мм.

Разделительные элементы являются сборными и по мере опускания в траншею, собираются из передовой ножевой секции длиной 6 м, рядовой секции 6 м и необходимого числа дополнительных рядовых секций длиной 1-2 м (в соответствии с глубиной траншеи).

Нижняя ножевая часть разделительного элемента должна быть заглублена в дно траншеи не менее, чем на 30 ¸ 50 см.

Разделительный элемент и верхняя концевая пластина крепятся на конструкции форшахты с применением специальных инвентарных устройств, с превышением уровня «воротника» форшахты.

После бетонирования захватки ограничители извлекаются через 1-3 часа (до начала сцепления с бетоном).

Установка арматурных каркасов

Устанавливаемый в захватку арматурный каркас должен соответствовать рабочим чертежам и иметь паспорт. Тип, конструкция монтажных стыков арматурного каркаса должны соответствовать проекту.

В состав каркаса входят необходимые закладные детали из листовой стали, монтажные петли, фиксаторы защитного слоя, обеспечивающие центрирование каркаса в траншее, трубы для пропуска грунтовых анкеров.

Секции арматурных каркасов, непосредственно, перед их установкой в захватку следует соединять между собой электродуговой сваркой отдельных элементов.

При глубине траншеи более 10-12 м каркас может состоять из отдельных секций, стыкуемых на высоте перед опусканием в траншею.

Внутри каркасов должны быть предусмотрены проемы с направляющими для установки бетонолитных труб.

Опускание каркаса производят в положении обеспечивающим его свободное прохождение в траншею при геодезическом контроле за вертикальностью и обеспечением проектной величины защитного слоя между несущей арматурой и грунтом.

При установке в захватку, арматурные каркасы устанавливаются на верхней части «воротника» форшахты с помощью поперечных труб или профильных балок так, чтобы продольные несущие стержни арматурных каркасов не доходили до низа траншеи на 25-30 см.

Бетонирование

Бетонирование стен производится под защитой глинистого раствора, не позднее, чем через 4 часа после опускания арматурных каркасов в траншею.

Транспортирование бетонных смесей с бетонных заводов на стройку следует производить в автобетоносмесителях.

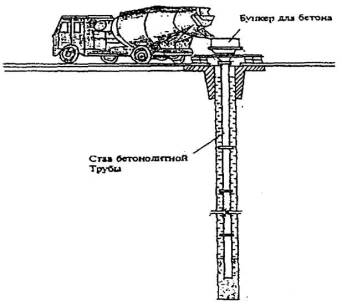

Бетонирование следует осуществлять методом вертикально перемещаемой трубы (ВПТ) с одновременной откачкой вытесняемого бентонитового раствора в емкость или разрабатываемую захватку.

Бетонирование каждой очередной секции следует проводить, не допуская перерывов в подаче бетона.

При бетонировании под глинистым раствором необходимо обеспечивать:

- изоляцию бетонной смеси от раствора в процессе ее подачи в траншею;

- отсутствие перемешивания с раствором при укладке;

- непрерывность бетонирования в пределах захватки;

- контроль за технологией в процессе бетонирования.

Траншеи следует бетонировать секциями с применением межсекционных ограничителей.

Бетонирование методом ВПТ ведется при помощи сборно-разборной или цельной бетонолитной трубы с внутренним диаметром 250-350 мм. Монтаж сборной бетонолитной трубы включает следующие операции:

- очистка и подготовка звеньев к работе;

- установка опорной рамы на «воротнике» форшахты;

- монтаж става бетонолитной трубы с последовательным наращиванием звеньев при помощи быстросъемных соединений, когда ранее смонтированная часть подвешивается на опорной раме;

- установку и закрепление на трубе приемного бункера емкостью не менее 1,2 объема бетонолитной трубы.

Схема бетонирования траншеи методом ВПТ представлена на рис. 3.2.

Рис. 3.2. Схема бетонирования траншей методом ВПТ

В верхнюю горловину трубы следует установить пробку (например, из опилок или пакли в чехле из мешковины) высотой 20-25 см, которая прикрепляется тросиком к верху приемного бункера.

Бетонная смесь из автобетоносмесителя загружается в приемный бункер в объеме на 20% превышающем объем бетонолитной трубы. После этого трубу необходимо поднять на 3-5 см и перерезать тросик, удерживающий пробку. Пробка под действием избыточного давления бетонной смеси передвигается по бетонолитной трубе и выталкивает находящийся в ней глинистый раствор, препятствуя расслоению и перемешиванию бетона. Для выпуска пробки, заполненную бетонной смесью трубу необходимо приподнять на 20-30 см и затем вновь заполнить приемный бункер при понижении уровня бетонной смеси до устья воронки.

Для продолжения бетонирования необходимо обеспечить постоянную подачу смеси в бункер при постепенном поднятии и осаживании бетонолитной трубы.

Читайте также: