Бетонирование стен и перекрытий

Обновлено: 07.05.2024

Бетонирование стен и перекрытий

КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ МОНОЛИТНЫЕ

Правила производства и приемки работ

Monolithic constructions of concrete and reinforced concrete . Rules of production and acceptance of work

Дата введения 2019-05-27

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - АО "НИЦ "Строительство" - Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ) им. А.А.Гвоздева

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан авторским коллективом АО "НИЦ "Строительство" - НИИЖБ им. А.А.Гвоздева (д-р техн. наук В.Ф.Степанова; канд. техн. наук М.И.Бруссер, канд. техн. наук С.С.Жоробаев, канд. техн. наук В.Н.Строцкий, С.Г.Зимин, А.В.Анцибор, С.Н.Захарчук).

1 Область применения

1.1 Настоящий свод правил распространяется на производство, контроль и приемку работ при строительстве зданий и сооружений из монолитных бетонных и железобетонных конструкций с применением легкого, мелкозернистого и тяжелого бетонов и фибробетона.

1.2 Свод правил устанавливает общие требования к бетонным смесям, бетонам, опалубкам и арматурным изделиям; к производству, контролю и приемке опалубочных, арматурных и бетонных работ; приемке готовых монолитных бетонных и железобетонных конструкций.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности бетона

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31189-2015 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31914-2012 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 34329-2017 Опалубка. Общие технические условия

ГОСТ ISO/IEC 17000-2012 Оценка соответствия. Словарь и общие принципы

ГОСТ Р 51872-2002 Документация исполнительная геодезическая. Правила выполнения

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменениями N 1, N 2, N 3)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3)

СП 130.13330.2011 "СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий"

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по [1], ГОСТ 7473, ГОСТ 24211, ГОСТ 26633, ГОСТ 30515, ГОСТ Р 52086 и ГОСТ ISO/IEC 17000, а также следующие термины с соответствующими определениями:

3.1 модуль поверхности конструкции: Отношение площади охлаждаемой поверхности конструкции к ее объему.

3.2 монолитные работы: Работы с применением бетонных смесей по устройству несущих и ограждающих бетонных и железобетонных конструкций и их частей в условиях строительной площадки.

3.3 конструкции бетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона без арматуры или с арматурой, устанавливаемой по конструктивным соображениям и не учитываемой в расчете; расчетные усилия от всех воздействий в бетонных конструкциях должны быть восприняты бетоном.

3.4 конструкции железобетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона с рабочей и конструктивной арматурой (армированные бетонные конструкции); расчетные усилия от всех воздействий в железобетонных конструкциях должны быть восприняты бетоном и рабочей арматурой.

3.5 сохраняемость бетонной смеси: Время после приготовления бетонной смеси, в течение которого сохраняются заданные технологические свойства в пределах допусков.

3.6 воздухововлечение: Процесс равномерного вовлечения в бетонную смесь мелких пузырьков воздуха при перемешивании, которые остаются после уплотнения и затвердевания.

БЕТОНИРОВАНИЯ СТЕН И ПЕРЕКРЫТИЙ ТОННЕЛЯ

4.1 В соответствии с указанными в рабочих чертежах требованиями материальный состав бетонной смеси стен и перекрытий тоннеля должен обеспечивать приобретение бетоном установленных проектом показателей качества – по прочности соответствующей классу В40, по водонепроницаемости – марке не ниже W12, по морозостойкости – марке не ниже F2300 («в солях»).

4.2 В общем случае подрядная организация, осуществляющая бетонирование конструктивных элементов стен и перекрытий тоннеля, должна руководствоваться картами подбора составов бетонной смеси, утвержденными и согласованными в установленном порядке.

4.3 Предприятием-поставщиком бетонной смеси для бетонирования конструктивных элементов стен и перекрытий тоннеля должны быть обязательно соблюдены установленные нормативные требования к вяжущему, крупному и мелкому заполнителям, воде и используемым химическим добавкам согласно ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия», ГОСТ 25192-2012 «Бетоны, классификация и общие технические требования» и ГОСТ 7473-2010 «Смеси бетонные. Технические условия».

4.5 В качестве крупного заполнителя следует применять щебень из плотных изверженных пород (гранитный) фракции 5-20 мм по ГОСТ 8267-93 с учетом требований СП 46.13330-2012 и ГОСТ 26633-2015, получаемый из карьеров (щебзаводов). При соответствующем обосновании допускается применять щебень из гравия.

4.6 Щебень из гранита или из плотных изверженных горных пород должен соответствовать требованиям ГОСТ 26633-2015, при этом:

4.7 В качестве мелкого заполнителя рекомендуется применять песок природный кварцевый с модулем крупности Мкр = 2,0…3,0 по ГОСТ 8736-2014 с учетом требований СП 46.13330-2012 и ГОСТ 26633-2015, при этом содержание пылевидных, илистых и глинистых частиц не должно превышать 2% по массе. Наличие глины в комках и других засоряющих примесей не допускается.

После 25 циклов замораживания и оттаивания песка при испытании по ГОСТ 8735 содержание частиц размером менее 1,25 не должно быть более 7%.

Содержание слюды не должно превышать 1% для бетона зоны периодического смачивания, 2% для бетона надводной зоны и 3% для бетона подводной и подземной зон

4.8 Для радиационно-гигиенической оценки материалов, используемых при приготовлении бетонных смесей, предприятие-поставщик бетонной смеси должно иметь сертификат гигиенический на песок и щебень, получаемый с карьеров и щебеночных заводов.

4.9 Вода для приготовления бетонных смесей должна соответствовать

ГОСТ 23732-2011.

4.10 Для обеспечения требуемых свойств бетонной смеси и бетона необходимо использовать химические добавки. При этом следует учитывать, что введение в бетонную смесь добавок-ускорителей твердения бетона для сокращения сроков достижения бетоном требуемой прочности запрещается (прилож. Е, п. Е4 СП 46.13330-2012).

4.11 Общие технические требования, предъявляемые к добавкам, устанавливаются по ГОСТ 24211-2008 «Добавки для бетонов и строительный растворов. Общие технические условия», и в соответствии с «Руководством по применению химических добавок в бетоне» (НИИЖБ, М., Стройиздат, 1980) и ВСН 150-93 «Указаниями по повышению морозостойкости бетона транспортных сооружений», а также приложением 8 СП 70.13330.2012.

4.12 Химические добавки должны иметь гигиенические сертификаты.

4.13 При приготовлении бетонной смеси для бетонирования стен и перекрытий тоннеля рекомендуется:

4.14 Бетонная смесь должна иметь на месте укладки:

- подвижность П4 по ГОСТ 7473-2010 (осадка конуса 16…20 см);

- 5…6% - при требовании F2300 «в солях» (уточняется по карте подбора состава бетона лабораторией);

- применение бетонной смеси в бетонных и железобетонных конструкциях с осадкой конуса менее 5 см запрещается, и восстановление подвижности такой смеси не допускается.

4.15 Температура бетонной смеси, поступающей на стройплощадку, должна находиться в пределах 5…30 о С. Однако для уменьшения температуры максимального разогрева бетона рекомендуется применять бетонную смесь, имеющую температуру не выше плюс 20…25 о С.

4.16 Расход цемента М500 при приготовлении бетонной смеси для бетона класса В40 должен приниматься в соответствии с согласованной картой подбора и не превышать 490 кг/м 3 бетона.

4.17 Запрещено повышать подвижность бетонной смеси добавлением в нее воды.

В случае потери подвижности бетонной смеси на объекте (осадка конуса ниже 15 см, но не менее 5 см) разрешается ее восстановление путем введения на месте бетонирования дополнительного количества 20 … 30% раствора суперпластификатора, применяемого на бетонном заводе, в автобетоносмеситель в количестве до 0,15% от массы цемента по сухому веществу и при времени перемешивания не менее пяти минут на большой скорости оборота барабана автобетоносмесителя. Точное количество вводимой добавки определяется строительной лабораторией с учетом требований ВСН 127-91 «Инструкция по получению бетонов с эффективными химическими добавками для монолитных конструкций».

На месте укладки необходимо иметь инструкцию по восстановлению подвижности бетонной смеси лаборатории поставщика бетонной смеси с чётко прописанными порядком и нормами ввода добавок. Добавки рекомендуется поставлять на объект в готовом виде: той же концентрации, что и на заводе изготовителе бетонной смеси. Также на добавки должны быть предоставлены документы о качестве. На емкостях с добавками должна быть нанесена маркировка (наименование), концентрация (плотность) добавки. Операция по восстановлению подвижности бетонной смеси на объекте осуществляется при контроле со стороны строительной лаборатории с указанием проведённой операции в листе входного контроля бетонной смеси.

4.18 При наличии в бетонной смеси добавки эфиров поликарбоксилатов восстановление подвижности смеси производится введением такого же вида добавки суперпластификатора в количестве от 0,05 до 0,1% по товарному (жидкому) продукту.

4.19 Не допускается смешивание бетонных смесей в одной конструкции, приготовленных с использованием добавок на основе эфиров поликарбоксилатов, и добавок на основе СП-1 и ее аналогов (С-3, СП-3 и др.).

4.20 Правильное назначение температуры укладываемой бетонной смеси при возведении конструкций из монолитного бетона высоких марок имеет первостепенное значение, так как оно обеспечивает выполнение требований нормативных документов по максимально допустимой температуре разогрева уложенного бетона. В связи с этим при бетонировании конструкций из бетона высоких марок требуется проведение теплофизических расчётов твердеющего бетона, и принятие специальных мер по снижению температуры бетонной смеси.

5 ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И ОБОРУДОВАНИЕ.

ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ УКРЫТИЯМ

5.1 Участок по возведению стен и перекрытий тоннеля должен иметь необходимую технологическую оснастку и оборудование, а также материалы и приспособления.

5.2 Независимо от времени года следует уделить должное внимание комплексной влаготеплозащитной оснастке, которая должна обеспечивать ускорение твердения бетона в условиях выдерживания в опалубке, а на этапе разогрева и остывания бетона исключать возможность появления температурных трещин.

5.3 Комплексная влаготеплозащитная оснастка состоит из:

· боковой опалубки стен и перекрытий тоннеля из ламинированной фанеры толщиной 18…22 мм, или металлических листов, укрытых,

· теплозащитных инвентарных покрытий для защиты неопалубленных поверхностей свежеуложенного бетона от теплообмена с окружающей средой.

· влагозащитных покрытий (полотнищ) для защиты от влагопотерь;

· тентового укрытия для защиты поверхности бетона конструктивных элементовстен и перекрытий тоннеля от дождя при производстве работ в ненастную погоду в теплый период года и от перегрева солнечной радиацией.

5.4 В качестве влагозащитных полотнищ могут быть использованы полимерные пленки (полиэтиленовая, поливинилхлоридная и др.) толщиной не менее 100 мкм или прорезиненная ткань, а также пленкообразующие составы типа Mapecure CA, -E, -S фирмы MAPEI, MasterKure 216 WB, - 220 WB фирмы BASF, Autisol – E20 фирмы SIKA, ЭГИДА фирмы Полипласт. При выборе полимерных пленок предпочтение следует отдавать пленке, армированной стекловолокном, полипропиленом или другими материалами, являющимися более долговечными и многократно используемыми с сохранением высоких качественных показателей.

В качестве теплозащитных покрытий используют полотнища геотекстиля, дорнита, льноватина или других теплоизолирующих материалов.

Верхнее теплозащитное покрытие размещается между влагозащитными полотнищами.

В случае устройства технологического укрытия, верхнее влагозащитное покрытие допускается не устраивать.

5.5 Состав тепловлагозащитного покрытия указан в приложении Г.

5.6 Кроме комплексной влаготеплозащитной технологической оснастки участок по бетонированию лотка тоннеля должен быть обеспечен:

· двумя или несколькими (в зависимости от объема укладываемого бетона) работающими и одним резервным бетононасосами (согласно ППР) для подачи и распределения в опалубке бетонной смеси; все бетононасосы должны обеспечивать возможность бесперебойной подачи бетонной смеси;

· кранами для подачи материалов;

· компрессорами для выработки сжатого воздуха;

· передвижной электростанцией мощностью не менее 100 кВт;

· модульными виброрейками фирмы «Dуnapac» или другой фирмы, перекрывающих требуемую ширину конструктивного элемента лотка и обеспечивающих формирование поперечного профиля (при необходимости);

· гладилками для доводки и ручной отделки поверхности бетона после прохода виброрейки, которая ведется со стороны виброрейки или боковых трапов, или передвижных мостиков;

· затирочными машинами (для обработки свежеотформованной поверхности бетона, после приобретения им достаточной вязкости и пластической прочности до начала его схватывания, обеспечивающей проход по поверхности без заметного погружения с образованием растворных валиков, т.е. без оставления заметного следа) (при необходимости) (при необходимости);

· инвентарными трапами для передвижения рабочих по арматурному каркасу в процессе распределения и уплотнения бетонной смеси;

· комплектом ручных вибраторов для уплотнения бетонной смеси;

· комплектом металлических щеток различной конструкции – для своевременной очистки арматурного каркаса от налипающей и затвердевшей бетонной смеси в процессе бетонирования конструктивных элементов опор;

· комплектом ручного инструмента для разравнивания бетонной смеси;

· комплектом «ламп-переносок» для визуального контроля, при необходимости, качества арматурных и опалубочных работ.

5.7 При производстве работ в холодный период года (при среднесуточной температуре наружного воздуха ниже плюс 5 о С или при минимальной в течение суток температуре наружного воздуха ниже 0 о С) над бетонируемым участком стен и перекрытий тоннеля должны устраиваться объемлющие технологические укрытия в соответствии с примером, приведенным на рисунке 1.

5.8 В технологическом укрытии, устраиваемом над конструктивными элементами стен и перекрытий тоннеля, обеспечиваются условия для производства бетонных работ, и поддерживается требуемая температура среды при выдерживании бетона.

Рисунок 1 – Общий обзорный вид технологического укрытия стен и перекрытий тоннеля

5.9 Технологические укрытия следует устраивать из материалов, имеющих малую продуваемость (прорезиненная ткань, полимерные пленки и т.п.) и не становящихся хрупкими на морозе.

5.10 Технологические укрытия должны иметь жесткую конструкцию, способную выдерживать собственный вес ограждений, напор ветра, выпавший снег и т.п.

5.11 При устройстве технологических укрытий следует обеспечивать плотное примыкание покрытий к основанию и к конструктивным элементам подмостей.

5.12 Для уменьшения опасности трещинообразования в зоне контакта твердеющего бетона с затвердевшим технологические укрытия должны перекрывать ранее забетонированные конструкции. Размер зоны перекрытия зависит от толщины бетонируемых конструкций:при толщине до 0,5 м она должна быть не менее 1,0 м; при толщине более 0,5 м - не менее 2,0 м.

5.13 Для обеспечения нормальных условий теплообмена в технологических укрытиях не должно быть очень узких полостей. Расстояние между ограждением технологического укрытия и прогреваемой конструкцией должно быть не менее 1,0…1,5 м.

В технологических укрытиях над бетонируемой конструкцией, температуру следует контролировать на высоте 0,4 м от пола, а имеющих высоту более 4 м – также и у перекрытия (при наличии перепада температур по высоте технологического укрытия более 10 о С целесообразно с помощью вентиляторов выравнивать температуру воздуха, подавая подогретый воздух из верхней части технологического укрытия в нижнюю).

5.15 В технологическом укрытии следует устраивать тамбуры и самозакрывающиеся двери, уменьшающие потери тепловой энергии в окружающую среду.

5.16 При использовании тепловых генераторов на жидком топливе, в случае необходимости, следует устраивать вентиляцию технологических укрытий.

5.17 Количество тепловых генераторов, устанавливаемых в технологических укрытиях, следует определять в зависимости от температуры наружного воздуха, требуемой температуры воздуха внутри технологического укрытия, условий теплообмена с окружающей средой, конструктивного решения ограждений технологического укрытия и обеспечения скорости подъема температуры воздуха при нагреве в пределах 5…7 о С в час.

5.18 Технологические укрытия следует оборудовать тепловыми генераторами различной мощности, при этом следует иметь не менее 30…35% тепловых генераторов малой мощности или с регулируемой мощностью, что позволит в последующем их включением или выключением при изменении температуры наружного воздуха плавно регулировать температуру воздуха в технологическом укрытии.

5.19 При установке тепловых генераторов под конструктивным элементом не следует допускать выхода струи горячего воздуха непосредственно на конструктивный элемент.

5.20 Технологическое укрытие сверху конструктивного элемента должно быть достаточно освещено, обеспечивая нормальные условия работы при укладке бетона и отделке поверхностного слоя бетона.

5.21 В технологических укрытиях необходимо иметь достаточное количество тепловлагозащитных покрытий для ухода за бетоном.

5.22 В технологических укрытиях бетонную смесь целесообразно подавать по горизонтальным бетоноводам, уложенным сверху арматурного каркаса, либо через закрывающиеся окна в технологическом укрытии (согласно ППР).

5.23 Прекращение обогрева технологических укрытий осуществляется по достижении бетоном требуемой прочности не менее 75% по всему конструктивному элементу лотка.

5.24 Разбирать технологическое укрытие следует после охлаждения бетона в поверхностных слоях конструктивного элемента до температуры, не превышающей более чем на 10 о С температуру наружного воздуха.

5.25 При устройстве и эксплуатации технологических укрытий необходимо четко соблюдать правила противопожарной безопасности и производственной санитарии. В технологическом укрытии необходимо иметь на каждую захватку или блок бетонирования не менее одного ящика с песком и укомплектованный пожарный щит.

6 ПОДГОТОВИТЕЛЬНЫЕ, ОПАЛУБОЧНЫЕ И БЕТОННЫЕ

РАБОТЫ. ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

ПРЕДУПРЕЖДЕНИЯ ТРЕЩИНООБРАЗОВАНИЯ В БЕТОНЕ

6.1 До начала производства работ по бетонированиюстен и перекрытий тоннеля необходимо выполнить предусмотренные проектом подготовительные работы и полностью выполнить геодезические разбивочные работы с закреплением на месте наружных граней конструктивных элементов и перегибов уклонов.

6.2 При проведении геодезических работ особое внимание следует уделить устройству опалубки и установке арматурных каркасов.

6.3 Учитывая повышенные требования к качеству бетонных работ при возведении конструктивных элементовлотка необходимо заблаговременно проверить карты подбора составов бетонной смеси завода-поставщика с целью подтверждения обеспечения требуемых проектных параметров бетона по прочности, морозостойкости и водонепроницаемости.

6.4 При производстве работ по бетонированию стен и перекрытий тоннеля на стройплощадке необходимо иметь соответствующее лабораторное оборудование (стандартный конус для определения подвижности бетонной смеси, прибор для определения количества вовлеченного воздуха в бетонной смеси, термометры, комплекты форм для отбора контрольных кубов и другие необходимые приборы, и оборудование).

6.5 Монтаж опалубки производят в соответствии с проектом производства работ. Необходимо обеспечить хорошую плотность взаимного примыкания кромок опалубочных листов. При обнаружении неплотностей примыкания опалубочных листов друг к другу, которые могут привести к утечке цементного раствора при бетонировании, последние следует надежно герметизировать путем промазки герметиком или специальной пеной.

6.6 Формующие поверхности опалубочных листов перед монтажом очищают от мусора, продувают сжатым воздухом и при необходимости наносят разделительную эмульсионную, масляную или консистентную смазку. Смазку следует наносить предельно тонким слоем, исключающим опасность ее попадания на стержни арматурного каркаса.

6.7 На арматурные стержни уложенных в опалубку элементов каркаса устанавливают и закрепляют дистанционные прокладки (фиксаторы защитного слоя) в количестве, необходимом для надежного обеспечения проектного положения арматурного каркаса в опалубке и величины защитного слоя бетона во всех сечениях элементов опор.

6.8 Дистанционные прокладки изготавливаются из мелкозернистого бетона или из бетона на мелком щебне фр. 5-10 мм с теми же показателями, что и бетон основной конструкции. На фиксаторы защитного слоя должны быть предоставлены документы о качестве с подтверждением прочности, морозостойкости и водонепроницаемости» исходного бетона.

6.9 Установленная на место арматура со всеми закладными элементами (деталями) должна представлять собой жесткий каркас, который не может быть расстроен при бетонировании конструктивных элементов стен и перекрытий тоннеля.

6.10 До начала бетонирования по всей площади конструктивных элементов стен и перекрытий тоннеля в соответствии с проектом должны быть надежно установлены закладные детали с использованием дистанционных прокладок.

6.11 До начала работ по укладке бетонной смеси в конструктивные элементы стен и перекрытий тоннеля должны быть закончены все арматурные работы, установлены и выверены по нивелиру пути катания (перемещения) модульной виброрейки (см. п.5.5). Пути катания модульной виброрейки должны опираться таким образом, чтобы при бетонировании и перемещении рабочих по трапам, уложенным на арматурном каркасе, обеспечить требуемый профиль конструкции.

6.12 После инструментальной проверки положения арматурных каркасов и опалубочных щитов арматурные каркасы и установленную опалубку освидетельствуют и составляют акт на скрытые работы с участием представителей технадзора, Заказчика и авторского контроля.

6.13 До начала производства бетонных работ к арматурным каркасам следует прикрепить металлические или пластмассовые трубки для замера температур.

6.14 Общее схематическое расположение скважин представлено на

рисунке 2. Скважины устраиваются для каждой захватки бетонирования в местах наибольшего и в зонах наименьшего разогрева бетона конструкции. После набора бетоном проектной прочности отверстия от трубок для замера температур заделываются ремонтными составами в соответствии с требованиями «Руководства по ремонту бетонных и железобетонных конструкций транспортных сооружений с учетом обеспечения совместимости материалов» (второе издание, переработанное и дополненное, М., ЦНИИС, 2010).

Рис. 2 Схема расстановки скважин для замера температуры твердеющего бетона.

6.15 До начала производства бетонных работ представители строительной лаборатории, мастера и прорабы должны быть обучены или дополнительно проинструктированы правилам контроля качества работ и правилам техники безопасности.

6.16 В подготовительный период следует осуществить технологическое обеспечение предупреждения трещинообразования в бетоне, исключающее возникновение больших перепадов температур по сечению конструктивных элементов тоннеля на стадии разогрева и остывания конструкций.

6.17 Для предупреждения появления трещин в конструктивных элементахстен и перекрытий тоннеля в независимости от времени года необходимо установить тепловую изоляцию по схемам, приведенным в таблицах 3.1, 4.1, 5,1 приложения Г, где в качестве опалубки приняты листы из ламинированной фанеры.

6.19 Во всех случаях укладываемый дорнит и пленка должны быть надежно закреплены от сдувания.

6.20 При производстве работ в зимний период времени перед бетонированием конструктивных элементов стен и перекрытий тоннеля следует отогреть до температуры не ниже плюс 5 о С опалубку, арматуру и основание.

6.21 В теплый период года при укладке бетона в светлое время суток

(с 9 00 до 20 00 ) необходимо подготовить тент на ширину зоны бетонирования для защиты арматуры и бетона от перегрева солнечной радиацией.

6.22 При бетонировании последующих захваток стен и перекрытий тоннеля к ранее забетонированным при среднесуточной температуре наружного воздуха +5°С и ниже и минимальной температуре наружного воздуха в течение суток ниже 0°С обязательно перед укладкой бетонной смеси в последующие захватки необходимо отогреть затвердевший бетон ранее забетонированной захватки до температуры плюс 5°С или выше с обязательным соблюдением требований по разностям температур укладываемой бетонной смеси и затвердевшего бетона, приведенных в таблице 2.

6.23 При подготовке бетонного основания перед бетонированием последующих захваток для удаления цементной пленки обработку поверхности производят механическим способом – электроинструментом с применением бучарды, металлическими щетками или пескоструйными аппаратами. Допускается использование водной или воздушной струй.

6.24 При обработке водной (под напором до 20 МПа) или воздушной струей прочность бетона в поверхностном слое должна быть в пределах 0,3…0,4 МПа.

6.25 При обработке поверхности металлической щеткой прочность бетона в поверхностном слое должна быть не менее 1,5 МПа, а при использовании бучарды и пескоструйных аппаратов – не менее 5,0 МПа.

Таблица 2 – Требования к разности температур укладываемой бетонной

МЫ ПОЙДЕМ СВОИМ ПУТЕМ! Монолитное перекрытие. Пошаговая инструкция

Все мы еще по детским книжкам знаем, что перекрытия между этажами на стройке делают из железобетонных плит. И даже знаем, как эти плиты выглядят. Подает их подъемный кран – большие прямоугольники с отверстиями на торцах, - а монтажники, как заправские матросы-сигнальщики жестами показывают крановщику, куда и как их надо укладывать. Поэтому и при строительстве индивидуального жилья не особо заморачиваются над вопросом о перекрытиях.

Одна беда: перекрытия имеют стандартные размеры, и этот факт ставит проектировщиков в жесткие рамки – здания по индивидуальным заказам проектируются, исходя из размеров плит перекрытия. И дома получаются в какой-то степени стандартными, однотипными. А как быть, если вы хотите построить свой дом таким, чтобы он не был похож на дома соседей, чтобы выходил за пределы стандартов? Ведь, что ни говори, но и внутренняя планировка дома во многом зависит от размеров стандартных плит, и, если вы хотите украсить свое жилище, например, эркерами, то почти наверняка столкнетесь с проблемой перекрытий. В домах из газобетонных блоков, бетона или кирпича, перекрытия чаще делают из железобетона. Впрочем, и при строительстве стандартного дома могут возникнуть проблемы с укладкой плит перекрытия. Скажем, вы решили поставить дом на выступающем мысу по типу знаменитого «Ласточкиного гнезда». Или на взгорке, где автокран никак не установить. Что делать?

Ответ простой: читайте этот блог о строительстве и подписывайтесь на мой канал "Строим Вместе" – и вы найдете ответы на многие ваши вопросы. В том числе, и о перекрытиях. И как раз сегодня я расскажу, как своими руками сделать монолитную плиту перекрытия.

Чем она лучше?

Монолитная плита имеет ряд преимуществ перед перекрытием из железобетонных плит. В первую очередь, такая конструкция получается прочной, монолитной и бесшовной, что обеспечивает равномерную нагрузку на стены дома и фундамента. К тому же, монолитная плита позволяет сделать планировку в доме более свободной, в доме может быть сколько угодно углов, на которые сложно было бы подобрать плиты перекрытия типовых размеров, так как монолит может опираться на колонны. К преимуществам, так же относится и возможность оборудовать балкон без дополнительных плит опирания, - конструкция монолитна изначально.

Без крана и монтажников

Выполнить монолитную плиту перекрытия можно самостоятельно, для этого не потребуется ни автокран, ни бригада рабочих. Здесь главное – соблюдать технологию.

Как и все, что касается и связано со строительством, монолитное перекрытие должно начинаться с проекта. Проект обязательно должен включать в себя расчет поперечного сечения плиты на действие изгибающего момента при максимальной нагрузке. С проектом у вас будут оптимальные размеры для монолитной плиты перекрытия конкретно для вашего дома, а так же информация, какую арматуру и какой класс бетона использовать в ней.

Конечно же, можно сделать расчет и самостоятельно или найти данные для расчета в интернете, но не будем выходить за рамки заданной темы. Давайте рассмотрим пример, когда строится обычный дом с пролетом в 7 м, исходя из этих данных, мы будем делать монолитную плиту с самого чаще встречающегося и рекомендованного размера: толщиной от 180 до 200 мм.

Для ее изготовления, нам понадобятся материалы:

· арматура диаметром 10 мм или 12 мм.;

· бетон марки М 350;

· приспособление для гибки стальной арматуры;

· пластиковые фиксаторы (подставочки) под арматуру;

· телескопические опоры для подпора опалубки из расчета 1 опора на 1 кв. м.;

· желательно чтобы у вас был погружной вибратор.

Технология заливки включает в себя следующие этапы:

1. установка опалубки и телескопических стоек;

2. армирование плиты;

3. заливка бетоном;

4. уплотнение бетона с помощью погружного вибратора.

Итак, стены у нас подняты на необходимую высоту, их уровень выровнен, пора приступать к изготовлению монолитной плиты перекрытия.

При устройстве монолитной плиты мы будем заливать бетон в горизонтальную опалубку, которую иногда еще называют «палубой». Я буду рассматривать вариант, когда опалубку берут в аренду, т.е. это готовая съемная опалубка из металла, фанеры или пластика. Можно конечно изготовить ее и самостоятельно на месте с использованием досок или листов влагостойкой фанеры . Почему первый вариант? Потому что это проще и быстрее. Ее преимущества в том, что опалубка сборно-разборная. Так же, в комплекте идут телескопические опоры, которые нужны для поддержки опалубки на одном горизонтальном уровне.

Если же вы все же решите собрать опалубку самостоятельно, то учтите, что толщина фанерных влагостойких листов должна быть не менее 20 мм, а толщина досок 25 – 35 мм. Желательно, чтобы доски были обрезные так сбивать щиты из таких досок, будет проще плотно подгонять друг к другу. Если используете не обрезной пиломатериал и у вас видны щели, то поверхность опалубки нужно застелить гидроизоляционной пленкой.

Установка опалубки

В первую очередь устанавливаются телескопические опоры, высоту которых можно регулировать. Шаг между стойками должен быть не более одного метра. Ближайшие к стене стойки располагаются на расстоянии от нее минимум 20 см. Сверху на стойки укладываются ригели, это двутавровая балка, швеллер или же брус, который будет удерживать нашу опалубку. Затем уже на ригели укладываем опалубку. Размеры горизонтальной опалубки должны быть подогнаны идеально, чтобы все ее края упирались в стену, и не оставались щели. Высота стоек регулируется так, что бы верхний край опалубки совпадал с верхним краем кладки стен. С помощью нивелира проверяем горизонтальность и ровное расположение нашей опалубки.

Для того, чтобы опалубка при демонтаже легко снялась и поверхность бетонной плиты была идеально ровной, опалубку застилают гидроизоляционной пленкой или, если опалубка из металла, ее смазывают машинным маслом или отработкой.

Армирование монолитной плиты перекрытия

После того как опалубка собрана, в нее устанавливается арматурный каркас из двух сеток. Для изготовления каркаса используется стальная арматура А-500С диаметром 10–12 мм. Из нее связывается сетка, размер ячейки 200 мм. Для соединения продольных и поперечных прутов используют вязальную проволоку диаметром 1,2–1,5 мм. Случается так, что длины одного арматурного прута не хватает, чтобы покрыть весь пролет, поэтому пруты можно соединять между собой вдоль с нахлестом в 50 см.

Такая сетка должна заходить на стены минимум на 150 мм, если стены выполнены из кирпича, и на 250 мм, если стены из газобетона. Торцы же стержней не должны доходить до вертикальной опалубки по периметру на 30 мм.

Для усиления нашей плиты перекрытия таких арматурных сеток потребуется две. Одна – нижняя, располагается на высоте 20 – 25 мм от нижнего края плиты для выдержки этого расстояния. Под нее подкладываются специальные пластмассовые фиксаторы .

Устанавливаются они с шагом 1–1,2 м. в местах пересечения прутов. Вторая – верхняя, располагается на 20–25 мм. ниже верхнего края плиты.

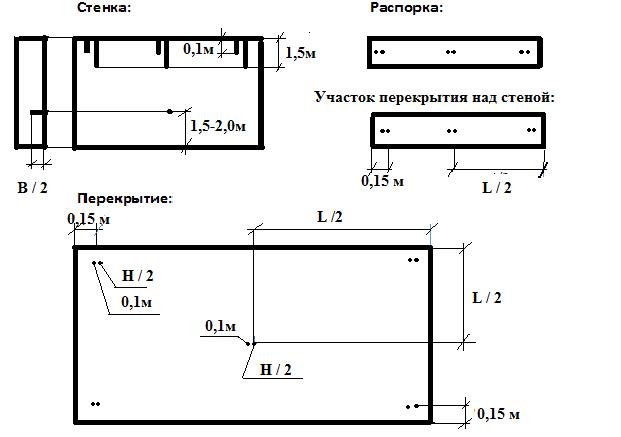

Чтобы развести сетки на некоторое расстояние друг от друга, из арматуры диаметром 10 мм. с помощью гибочного инструмента изготавливают специальные фиксаторы, еще их называют «лягушки» , как на фото:

Верхние и нижние полки фиксатора - по 350 мм. Вертикальный размер фиксатора - 120 мм. «Лягушки» устанавливают в шахматном порядке с шагом в 1 м.

Следующим шагом будет установка торцевого фиксатора . Он устанавливается с шагом 400 мм. в торцах арматурного каркаса. Торцевой фиксатор необходим для усиления опирания плиты на стену:

Еще один немаловажный элемент – это соединитель верхней и нижней сеток .

Нужен он для того, чтобы разнесенные сетки воспринимали нагрузку, как одно целое. Соединитель устанавливают с шагом – 400 мм., а в зоне опирания на стену, - на расстоянии 700 мм. от нее, с шагом в 200 мм.

Заливка бетоном

Заливать бетон лучше сразу слоем в 200 мм., без перерывов и перекуров. Перед заливкой бетона не забудьте установить короба для технологических отверстий, предназначенных для дымохода или вентканала. После того как бетон залит его необходимо провибрировать глубинным вибратором. После чего оставить сохнуть и набирать прочность на 30 дней. В первую неделю поверхность перекрытия необходимо смачивать водой, но только увлажнять, а не заливать водой. Спустя месяц опалубку можно демонтировать - монолитная плита перекрытия готова.

В стоимость плит перекрытия входит: цена арматуры, бетона с доставкой, аренда опалубки и заказ бетононасоса. Оптимально выходит примерно 3300-3600 рублей за квадратный метр перекрытия, но цена может варьироваться как в сторону уменьшения стоимости, так и в сторону ее увеличения, и факторов, влияющих на это – масса. Сами понимаете, в какое время живем…

На этом и закончим. Надеюсь, материал, будет полезен для тебя, читатель!

И ты обязательно поставишь палец вверх и ПОДПИШЕШЬСЯ на мой канал "Строим Вместе"

Читайте также: