Двуводный гипс в портландцемент добавляют для

Обновлено: 08.07.2024

Двуводный гипс в портландцемент добавляют для

Определение роли гипса в процессе твердения портландцемента и цементов на его основе начнем с рассмотрения безгипсовых, нестандартных цементов. Роль гипса в процессе структурообразования цементного камня из полидисперсного и полиминерального цемента и воды, протекающем в самых различных условиях, нельзя рассматривать вне сведений о минералах цемента. Напомним, что реакции между полиминеральными зернами цемента протекают с двуводным гипсом, который сам не образует с водой вяжущего материала.

Наличие гипса в цементе приводит к образованию новых соединений, которых нет в безгипсовом цементе. Эти соединения названы гидросульфоалюминатами кальция и имеют две формы: высокосульфатную ЗСа0-А1203 X3CaSO4·31H20 и низкосульфатную 3CaO-Al203-CaS04-12H20. Как видно из химической формулы, для образования этих соединений в цементах должен присутствовать минерал С3А. Каждая из этих двух форм гидросульфоалюмината обладает свойствами, которые широко используются в строительном производстве.

Изменение объема образца, изготовленного из гидросульфоалюмината высокосульфатной формы с избытком извести. Основным признаком этой формы гидросульфоалюмината является значительное расширение объема такого соединения. Для его образования из минерала С3А и гипса в их эквимолекулярной смеси на 1 вес. ч. С3А надо брать 1,91 вес. ч. CaS04-2H20 и 1,94 вес. ч. Н20. Для регулирования сроков схватывания такое соотношение количеств вводимого гипса и воды значительно меньше. Это видно из расчета соотношения этих компонентов в цементах.

Из ГОСТа на цементы следует, что максимальное содержание химически чистого гипса не должно превышать 7% (или 3,5% в расчете на ангидрид серной кислоты S03). Следовательно, если в сульфатостойком портландцементе содержится максимально допустимое количество минерала С3А—5%, то химически чистого гипса надо вводить при помоле 5·1,91=9,55%, что больше максимальной нормы. В рядовых портлаядцементах содержание минерала С3А различно и значительно превышает количество минерала С3А в сульфатостойких цементах, где оно нормируется особыми приемами, и в обычных портландцементах может доходить до 12—14% Поэтому во всех цементах после твердения остается некоторое количество минерала С3А, для которого не было в цементе нужного количества гипса для образования гидросульфоалюмината высокосульфатной формы.

Увеличение гипса в цементе возможно только в том случае, когда цемент размолот до большей дисперсности.

Ограничение содержания гипса в цементе связано с физическим эффектом — расширением объема новообразований, сопровождающим эту реакцию, которое допустимо лишь на период, когда цементное тесто (цементный камень) находится еще в упруго-вязко-пластичном состоянии, позволяющем возникающим в нем напряжениям от расширения новообразований гидросульфоалюмината рассасываться — релаксироваться.

В опытах по испытанию образцов на механическую прочность было показано, что указанное в ГОСТе количество гипса обеспечивает его связывание с минералами в гидросульфоалюминаты без деструкции. Только значительное увеличение дисперсности цемента с применением .измельчения клинкера и гипса в водной среде позволяет связываться значительно большему их количеству без деструкции цементного камня.

В одном и другом клинкерах (опыты № 1—20) по расчету содержится 11% минерала С3А при различных минералогических составах В цементе обоих видов не наступает разрушения образцов с высоким содержанием гипса (в 20%), если помол клинкера и гипса в водной среде продолжается не менее 180 мин (опыты № 16—20 и 31—35). При этом отмечается, что в опытах на клинкере, содержащем большее количество минерала С3А (11%) и 20 /о гипса, получены максимальные результаты, в то время как это же количество гипса является избыточным для другого цемента с тем же содержанием этого минерала. В опытах № 16—20 оптимальным является 15% гипса (опыт № 19) и в опытах № 31—35 соответственно 10—15%, что отличается от химического соотношения компонентов гидросульфоалюмината, равного 11-1,91=21,01%.

Это различие указывает на неоднородность в клинкерных составах каждого цемента. Опыты проведены на растворных образцах состава 1 : 2,5, изготовленных из пластичного раствора с пластичностью, определяемой по рдоплыву стандартного конуса (диаметром 125—135 мм). Смеси приготавливались с пластификатором с с. б. Клинкер до помола в лабораторной мельнице пролежал на воздухе 5 лет. Соотношение воды и цемента в растворных образцах различно (В/Ц=0,34—0,46). Содер- Ц жащийся в цементе второй компонент гидросульфоалюмината — минерал С3А распределяется примерно пропорционально в массе зерен цемента, поэтому для образования гидросульфоалюмината из всего количества минерала СзА необходимо обеспечить его вскрытие путем размола цемента до высокой степени дисперсности.

На цементных заводах это не выполнимо, хотя бесспорен технический эффект от связывания всего количества минерала С3А в комплексную соль — гидросульфоалюминат кальция (3CaO-Al203-3CaS04·31Н20). Прочность образцов с высоким содержанием гипса снижается но следующим причинам: 1) 15 и 20% активного клинкера порошка заменяют на порошок гипсового камня — неактивного материала; 2) гидросульфоалюминат, образовавшийся при твердении цемента из всего количества минерала С3А, имеет .большую прочность, чем его гидратированный трехкальциевый алюминат; 3) более низкая прочность у части образцов в опытах № 20 и 35 показывает, что образование гидросульфоалюмината проходило в условиях частичной деструкции цементного камня, имеющей локальный характер и связанной с петрографией клинкера. Следовательно, часть минерала С3А вступила в реакцию образования гидросульфоалюмината в момент, когда связи в образце не обладали необхо-димсш для их деформирования податливостью — сделались хрупкими.

Рассмотрим, что же показывает петрографическое исследование таких образцов с различным содержанием в них гипса. Для этого от исследуемых образцов надо взять шлифы и их проанализировать под оптическим микроскопом.

Образец № 15 содержит значительное количество гидросульфо-алюмината в виде тонкоигольчатых кристаллов с показателем преломления 1,47. Встречается и другая форма кристаллов сульфо-алюмината, представленная слабодвупреломляющей тонкозернистой массой с тем же показателем преломления. В образце гипс не наблюдается.

Результаты петрографического анализа показывают, что весь гипс (20% от массы цемента) связался с минералом С3А и это было обеспечено более тонким измельчением по сравнению с образцами № 1 —10, продолжавшимся 190 мин. Несмотря ни на что, образцы разрушались, что видно из снижения показателей механической прочности по сравнению с показателями прочности образцов, содержащих меньше гипса. Этот результат является следствием образования гидросульфоалюмината на стадии начавшегося упрочнения структуры цементного камня из силикатов кальция (алита и белита).

По-видимому, две кристаллические формы гидроалюмината, наблюдаемые в образце, можно связывать со сроками их образования. Присутствие тонкоигольчатых кристаллов гидросульфоалюмината в структуре цементного камня служит показателем позднего формирования новообразования и влечет за собой появление микротрещин. Однако это является пока гипотезой, и многие считают, что образование тонкоигольчатых кристаллов указанного соединения — положительный факт в твердении.

В образце № 19 значительно меньше гидросульфоалюмината, чем в образцах с цементом обычного сухого помола, гипса в образце нет, наблюдаются обломки кристаллов карбоната кальция, гексагональные пластинки не встречаются.

Образцы № 9 и 15 имеют практически одинаковую прочность при сжатии и изгибе. Однако если ни один из образцов серии под № 9 не разрушился, то в серии № 15 к 180 сут. балочки полностью разрушились. Из этого можно заключить, что помол образцов в воде за 90 мин эффективнее по результатам диспергирования полиминерального клинкера и перемешивания теста из него, чем сухой помол, который продолжался 370 мин.

Петрографические составы этих двух серий резко отличны, в частности в этих образцах не видны тонкоигольчатые кристаллы гидросульфоалюмината.

Сказанное подтверждается петрографическим анализом других образцов этого же приема измельчения. Так, у образца той же продолжительности измельчения с большим содержанием гипса (20%) резкое уменьшение прочности и разрушение в период от 180 до 365 сут. твердения происходит из-за наличия несвязанных гипса и гидратированного алюмината. Это естественно, так как опыты проведены со значительно большим количеством гипса, который при недостаточном вскрытии помолом клинкера минерала С3А не смог связаться в первые сутки и образовать гидросульфоалюминат. В итоге, ввиду его образования в более поздние сроки, произошло разрушение структуры формирующегося цементного камня, и в трещинках зафиксированы кристаллы гидросульфоалюмината, что позволяет сделать вывод о протекании этого химического процесса и его физических результатах — необратимых деформациях в структуре цементного камня.

Образец № 29 содержит значительное количество кристаллов гидросульфоалюмината кальция тонкоигольчатой формы с показателем преломления около 1,47; видны кристаллы гипса и много кристаллов карбоната кальция. На образце-балочке замечено много глубоких трещин, так как при данной степени дисперсности цемента часть минерала С3А не была вскрыта, что задержало процесс образования гидросульфоалюмината. Образец изготовлен из цемента, измолотого в воде в продолжение 80 мин.

Образец № 24 содержит значительное количество тонкоигольчатых кристаллов гидросульфоалюмината кальция, имеющих показатель преломления около 1,47. Встречаются единичные кристаллы гипса, а также двупреломляющие гексагональные пластинки со средним показателем преломления 1,522 и 1,536 (гидроалюминаты). В образце содержится значительное количество карбоната кальция.

На образце-балочке замечено много крупных трещин, и размер балочки стал больше эталона. Цемент с таким содержанием гипса стал расширяющимся (а следовательно, и напрягающим). Это происходит по следующим причинам: 1) химические процессы, вызывающие увеличение объема образца, протекают в структуре цементного камня без передачи усилий, возникающих при увеличении образца от расширения новообразований гидросульфоалюмината, и проходят без внешнего обжатия формирующегося цементного раствора или бетона (так как это может происходить при заполнении растворной или бетонной смесью пространства между обделками или тюбингами шахт, тоннелей и т. д.) с запаздыванием .против сроков, когда напряжения в образце релаксируются и 2) не весь минерал С3А вступил в реакцию к 180 сут., а отсюда дальнейшее развитие процесса вызывает деформации, приводящие к полной потере монолитности образца. Увеличение содержания гипса в таком цементе (образец № 25) вызывает в большем количестве образование гидросульфоалюмината высокосульфатной формы, а следовательно, и разрушение образца в более короткие сроки (в этом случае реакция образования гидросульфоалюмината кальция происходит за более короткие сроки чем 180 сут.). Действительно, в этом образце разрушение произошло после 90 сут. твердения.

Анализ других образцов этой серии (например, № 35), в том числе измельчение образцов, для которых Цемент был измельчен за 180 мин в воде, показывает при наблюдении препарата в оптическом микроскопе, что значительно полнее прошла реакция образования гидросульфоалюмината. В поле зрения отмечается меньше гипса и гидросульфоалюмината. Кристаллы гидросульфоалюмината, видимо, формируются при отсутствии препятствий для их роста и таких относительно небольших размеров, которые не удается увидеть в поляризационный микроскоп.

Можно высказать гипотезу, что в отдельных случаях при полноценном процессе образования гидросульфоалюмината кальция из гипса и всего количества С3А, находящегося в цементе, в начальный период гидролиза и гидратации силикатных минералов и минералов алюмоферритной фазы в поле зрения микроскопа не должно быть ни компонентов этого новообразования, ни его самого. Это и будет оптимальным случаем равномерного распределения в цементном камне (в итоге высокого дисперсного помола и перемешивания образующегося полиминерального цемента в воде) гидратирующихся новообразований с максимально возможным исправлением структуры камня путем разрушения коагуляционных структур гидратированного алюмината и таких же структур других минералов, образованных из-за наличия в нем гидратированного минерала С3А (С3АН6 или ЗСаО-А1203-6Н20).

При разрушений таких структур силикатные минералы будут обеспечены наиболее благопрятными условиями для гидролиза и гидратации, что видно из опытов на безгипсовом цементе, т. е. предельном случае, когда весь тидратирующийся минерал С3А образует коагуляционные структуры. Одним из прямых приемов проверки качества образцов является их испытание на длительную суль-фатостойкость. Если отсутствует в цементе минерал С3А, то ион SO4, находящийся в воде-среде, не окажет отрицательного воздействия на структуру цементного камня. Для образования гидросульфоалюмината кальция не будет второго компонента.

Приведенные сведения о роли гипса в твердении полиминерального и полидисперсного портландцемента и цементов на его основе (пуццолановом, шлакопортландцементе, смешанных цементах) показывают, как важно знать особенности твердения цементов, меняющиеся по ряду причин. Однако сказанное о роли гипса надо расширить сведениями о поведении в бетонах гидросульфоалюмината, образованного при его участии. Впервые было показано (Т. Ю. Любимовой), что гидросульфоалюминат кальция высокосульфатной формы не является устойчивым соединением.

Это своеобразное соединение может устойчиво работать в среде с относительной влажностью водяного пара в атмосфере не ниже 30—35%. Поэтому цементы на основе такого соединения много лет устойчиво работают в виде зачеканки между блоками и тюбингами тоннелей метрополитенов. Различные свойства гидросульфо-алюмината прямым образом отражаются в разнообразных технических свойствах бетона (раствора): прочности на различные виды деформирования, морозостойкости, сульфатостойкости, воздухостойкости, усадки, ползучести. Поэтому неверно рассматривать свойства гидросульфоалюмината и технические свойства искусственного камня (бетона, раствора или цементного камня) в отрыве от технологии производства цемента и бетона (раствора).

Состав материала без описания технологии его осуществления не дает информации, необходимой для производства строительных работ. Свойства бетона формируются в сложных физико-химических процессах, начало которым положено при изготовлении цемента, конец их формирования наступает на строительном объекте после тщательно проведенного ухода за твердеющим бетоном. Поэтому любое название исходных материалов, из которых формируется бетон (раствор) сооружения (конструкции), без соблюдения всех требований технологии производства работ не может определять качество бетона.

Сульфатостойкость цемента одного и того же расчетного минералогического состава различна. Понятие расчетный состав — условно, так как оно не учитывает, какое количество минерала С3А вскрыто помолом из общего количества, находящегося в полиминеральном и полидисперсном цементе. То же касается и других минералов. По этой причине рекомендуется новое понятие — действующий минералогический состав, определяющийся продуктом гидролиза и гидратации цемента. Из-за недостаточной дисперсности цемента, при которой часть минерала С3А не вскрыта помолом, для предотвращения сульфатного разрушения в цементах нормируется количество гипса. В сульфатостойких цементах нормируется и предельное содержание минерала С3А.

Для выяснения свойств гидросульфоалюмината кальция были поставлены опыты на синтетическом минерале С3А и химически чистом гипсе. Для ряда опытов в смесь вводилась химически чистая СаО. Было выяснено следующее:

1. С повышением температуры твердения образуется низкосульфатная форма гидросульфоалюмината, если в цементном тесте был не гидратирующийся, а гидратированный алюминат (в цементном камне могут находиться как трехкальциевый алюминат, так и трехкальциевый гидроалюминат).

2. Пропаренные образцы гидросульфоалюмината кальция быстрее теряют прочность при последующем воздушном хранении.

3. Повышение температуры внешней среды резко ускоряет процесс образования гидросульфоалюмината.

4. Образцы из чистого гидросульфоалюмината кальция при твердении во влажных условиях в течение восьми и больше месяцев имеют невысокую прочность (в опытах эта прочность не превышала 25 кг/см2, или 2,5 МПа).

5. Состав образующегося гидросульфоалюмината кальция не зависит от соотношения минерала С3А и гипса в смеси, если реакция протекает при стандартной температуре 15—20° С.

6. При высоких значениях отношения массы воды к массе минерала и гипса В/(С3А + гипс) образцы не твердеют в атмосфере насыщенного пара.

7. На количество связанного гипса кроме температуры внешней среды, в которой протекает процесс, влияет соотношение в реакционной смеси минерала С3А, гипса и воды.

Увеличение гипса в смеси (или увеличение количества эквивалентов гипса на один эквивалент минерала С3А) за одно и то же время резко увеличивает количество связанного гипса (или связанного иона SO4 в % к эквивалентному количеству). В этом опыте количество воды также варьировалось из расчета необходимости гидратации избыточного минерала С3А, не вступающего в реакцию при меньшем содержании гипса, и образования новых количеств гидросульфоалюмината. Однако при этом образцы теряют прочность при последующем твердении в воде.

8. Избыток свободной СаО при образовании гидросульфоалюмината из компонентов С3А+гипс+вода приводит к значительной потере прочности образцов в любых условиях твердения и к их набуханию в атмосфере насыщенного пара с потерей связности материала.

Количество извести, близкое к оптимальному, при соответствующем подборе состава реакционной смеси и первоначальных условиях твердения во влажной среде обеспечивает максимальную морозостойкость в серии испытанных составов.

Приведенный экспериментальный материал показывает на своеобразность свойств минерала С3А и гидросульфоалюмината кальция. Следовательно, повышение строительно-технических свойств бетонов на полиминеральных цементах, в которых минерал связывается с гипсом в гадросульфоалюминат кальция, зависит от оптимизации физико-химического процесса твердения силикатов кальция, определяющих положительные свойства портландцемента и цементов на его основе. По-видимому, кроме разрушения коагуляционных структур гидратированного трехкальциевого алюмината, при образовании нового соединения — гидросульфоалюмината кальция решающее значение имеет физический фактор —увеличение объема новообразований, если этот процесс протекает в период упруго-вязко-пластичного состояния формирующихся незначительных количеств силикатных новообразований, еще не имеющих каркасности. Большое внимание в формировании структуры цементного камня надо уделять степени дисперсности мягкой породы — гипса и его распределению в массе цементного теста при перемешивании. Несомненно, любой химический процесс, связанный с изменением объема продуктов реакции, примером которого является процесс формирования цементного камня из полиминерального и полидисперсного цемента и образование гидросульфоалюмината кальция на данном технологическом уровне, всегда приводит к частичному разрушению образующихся связей. Однако в целом эффект превалирует над локальными деструктивными процессами, поэтому и применяют гипс, без которого резко ускоряются сроки за-густевания цементного теста (растворной и бетонной смесей), сроки схватывания, что затрудняет, а в большинстве случаев не позволяет производить работы, значительно снижает технические свойства бетона (раствора).

Одним из существенных недостатков портландцемента и цементов на его основе является усадка — уменьшение размеров образца (конструкции) по причине испарения части воды из бетона и связанных с этим сложных физико-химических изменений состояния цементного камня. Одним из технических приемов, уменьшающих усадку и не допускающих ее, служит разрушение коагуляционных структур в цементном камне с помощью гипса.

Как не подхватить цементную бациллу?

В начале XX в. строители конструкций, расположенных в море обнаружили странное явление: цементные конструкции трескались, а из трещина начинала выступать белая масса. Этот дефект назвали "цементной бациллой" или "дракончиком". К сожалению, с такими проблемами можно столкнуться и при обычном ремонте в квартире, когда пытаются объединить материалы на основе цемента и гипса.

Откуда взялась "цементная бацилла"?

Эти разрушения на цементе являются последствиями сульфатной коррозии, процесса, который был вызван прохождением больших объемов воды с SO (сульфат-ион). Внутри цементного камня образовывается новый многосоставный минерал, который получил название эттрингит. Минерал содержит большое количество кристаллизованной воды, которая увеличивала его размеры в 2,5 раза. В результате этой реакции эттрингит разрывал цементный камень.

В обычной квартире мы не найдем морскую воду, но сульфат кальция содержится в гипсовой штукатурке.

Можно ли сочетать гипсовые и цементные материалы?

Некоторые мастера любят убеждать своих клиентов, что в сочетании гипса и цемента нет ничего плохого - делали так много раз и все хорошо. "Цементная бацилла" действительно может не проявлять себе, но только до тех пор, пока на них не попадет вода.

Часто в качестве примера безопасности такого сочетания приводят смешение растворов цементного и гипсового. В этом случае особого расширения не происходит, так как эттрингит образуется до того, как цемент набрал прочность.

Если в просверленное отверстие в стене, на которую был сначала нанесен гипс, а потом цемент, попадет вода, то реакция может начаться. Особенно такой риск высок во влажных помещениях.

Что такое портландцемент и где его применяют?

Портландцемент — это гидравлическое связующее вещество, которое производится при помощи перемалывания клинкера из цемента, гипса и различных добавок. Силикаты кальция, составляют приблизительно 70-80% цементного клинкера. Такой цемент, в строительстве, распространён больше всего.

Портландцемент. Портландцемент.Данный тип цемента был изобретён Джозефом Аспдином, который 21.10.1824 он получил английский патент. Назван Портландцемент был в честь острова Портленд, который находится в Англии. Бетон, который получается при использовании этого вида цемента, по цветовой гамме такой же, как и природный камень, который добывается на этом острове. Основу данного вида цемента составляют белиты и алиты.

Цемент различается по маркам. Марка цемента показывает, его прочность при сдавливании. Этот показатель должен выше или равен марке, которая обозначена. Существует 5 марок: 200, 300, 400, 500, 600. Для бытового строительства, в основном, используются марки 300, 400 и 500. Цемент именно этих марок можно встретить в продаже. Марка 600 используется военными.

Как производят портландцемент?

Сначала измельчают клинкер и гипс. Клинкер производят из глиняных известняков и силикатов кальция путём обжига. Силикаты кальция составляют 70-80% в составе клинкера.

Портландцемент производится двумя способами: мокрым и сухим. При мокром методе смесь перемешивается с добавлением воды, а при сухом способе – без её добавления. При измельчении клинкера вводятся следующие добавки: 1,5-3,5% гипсовых добавок. Они используются для регулирования периода затвердевания, до 15% добавок, содержащих минералы (они улучшают свойства цемента и снижают его стоимость).

Для изготовления этого типа цемента используют смеси, в состав которых входит мел, ракушечник, туф из известняков, мрамор, сланцы из глины, суглинки, и мергели из различных известняков. Также в состав добавляют огарки из пирита, пыль из колошника, боксит, песок и прочее.

Мокрый способ изготовления требует меньшего количества электрической энергии, упрощает транспортировку и приготовление смеси, повышает качество портландцемента, однако топлива, при мокром методе производства, для обжигания и высушивания тратится больше чем при сухом методе.

Обжигается сырьевая смесь при температуре 1470 градусов Цельсия.

Продолжительность обжига составляет не менее 2-х и не более 4-х часов. Печь для обжига делится на 6 зон:

1. Зона сушки;

2. Зона подогрева.

3. Зона декарбонизации;

4. Зона экзотермии;

5. Зона спекания;

6. Зона охлаждения.

Портландцемент имеет вид зеленовато-серого порошка. При добавлении воды, он превращается в камень, когда высыхает. При длительном хранении, он, тоже, постепенно впитывает в себя влагу из воздуха и каменеет.Предельно допустимая концентрация цементной пыли в воздухе составляет 6 миллиграмм на кубический метр.

Типы и применение

Данный цемент подразделяется на 9 различных типов:

1. С быстрым отвердеванием;

2. С нормальным отвердеванием;

3. Пластифицирующийся;

4. Влагостойкий;

5. Стойкий к сульфатам;

6. Для дорог;

7. Цветной;

8. Экзотермический;

9. С добавлением ПАР.

Портландцемент используется для изготовления бетона. При кладке стен из любого камня (кирпич, шлакоблок, пеноблок, газоблок и прочие), он используется как связующий материал. При бетонировании стен, фундаментов, полов, дорожек.

Двуводный гипс в портландцемент добавляют для

Рассмотрено влияние различных соотношений двуводного и полуводного гипса на водоотделение портландцемента и определено их оптимальное соотношение.

Предложен текущий контроль процесса производства портландцемента по определению двуводного и полуводного гипса методом Ритвельда на дифрактометре.

Введение

В работе по седиментационной устойчивости цементно-водных систем установлено, что эффективным приемом получения цементов с высокой водоудерживающей способностью является рациональный подбор вида гипса.

ОАО «Осколцемент», как и многие другие заводы европейской части России, использует при производстве цемента двуводный сульфат кальция для регулирования сроков схватывания цемента различных месторождений – Баскунчак, Адыгея, Новомосковск, Астрахань.

В процессе помола клинкера в цементных мельницах 3,2 х 15м в открытом цикле на ЗАО «Осколцемент» температура цемента может достигать 120оС, даже при входной температуре клинкера 90оС. Данные условия помола клинкера способствуют дегидратации двуводного гипса [2], что в свою очередь влечет за собой повышение риска возникновения «ложного» схватывания.

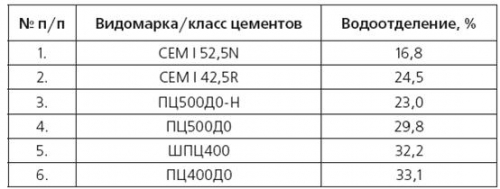

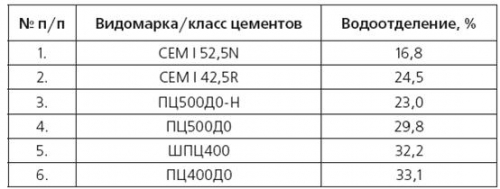

Первоначально было проанализировано ВО выпускаемых на заводе цементов по видомаркам/классам (табл. 1). Анализ показал, что ВО цементов уменьшается с увеличением марки цемента или степени измельчения, что на первый взгляд весьма закономерно.

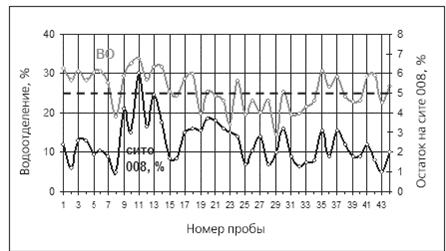

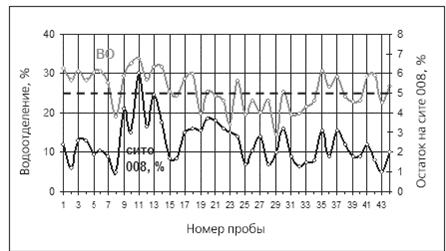

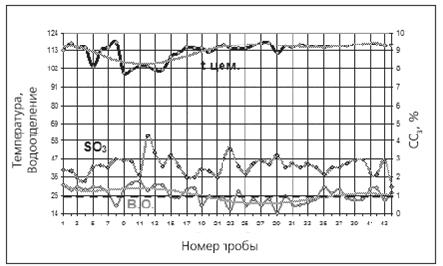

Однако, как показывает практика, не всегда удается получить цемент класса CEMI 52,5N с низким ВО при установленном для него грансоставе и, наоборот, цемент марки ПЦ500ДО, ПЦ400Д0 может иметь необъяснимо низкое водоотделение при прочих равных характеристиках. Для более детального изучения данной проблемы были проведены промышленные испытания на мельнице ∅ 3,2 х 15 м при выпуске ПЦ500Д0. Ежечасно отбирались усредненные пробы цемента, в которых определялось ВО (по ГОСТ310.6-85), остаток на сите 008, удельная поверхность (по ПМЦ500), грансостав (на лазерном анализаторе частиц Microsizer 201C) и режимные параметры цементной мельницы. Результаты промышленных испытаний приведены на рис. 1, 2, 3.

На рис. 1 представлена зависимость ВО цемента от остатка на сите 008. Как видно, прослеживается частичная зависимость между значением ВО цемента и тонкостью его помола, но явной закономерности нет.

Таблица 1. Усредненное значение водоотделения цементов по видомаркам/классам

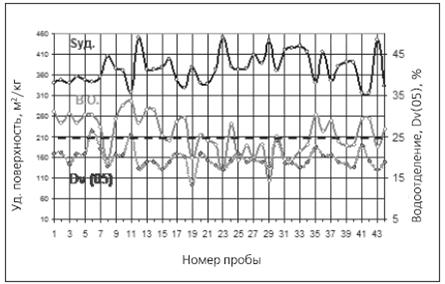

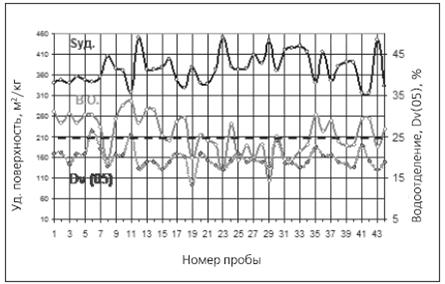

На рис. 2 показана зависимость ВО цемента от удельной поверхности и медианы распределения частиц.

Рис. 1. Зависимость водоотделения от остатка на сите 008, %

В основном существует зависимость между значением водоотделения и уд. поверхностью, а также медианой распределения частиц в цементе. Однако есть единичные пробы цемента, в которых значение ВО не соответствует указанной закономерности. Так, в пробе №12 при уд.поверхности равной 450м2/кг, ВО=28,6%. В то же время остальные пробы с аналогичной уд.поверхностью имеют значение ВО около 20%. Пробы №24 и №25 имеют одинаковую удельную 380 м2/кг, а ВО 28 и 19,5% соответственно.

Аналогичные данные получились и по грапсоставу цемента. Таким образом, было подтверждено влияние других факторов на столь странное поведение цементов.

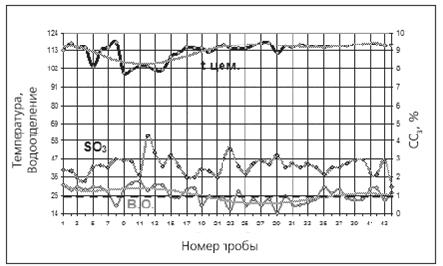

На рис. 3 показана зависимость ВО цементов от его температуры на выходе из мельницы и содержания SO3 в цементе.

Анализ данных показал, что содержание ионов SO3 и температура цемента наиболее точно коррелируются со значение ВО цемента. Иными словами, в цементе с высокой уд.поверхностью (450м2/кг), но низкой температурой цемента (около 100°С) не происходит перехода двуводного гипса в полуводный и, как следствие, этот цемент обладает высоким ВО (проба №12). Однако при температуре цемента выше температуры перехода двуводного гипса в полуводный (110°C) наблюдается четкая зависимость ВО от содержания ионов SO3 в цементе.

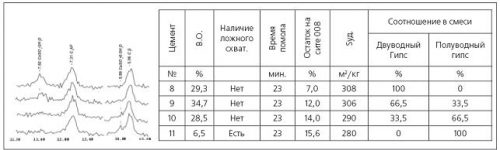

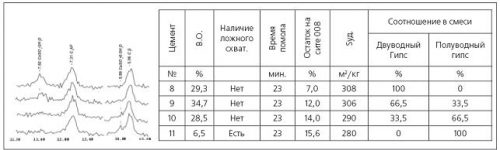

Для подтверждения влияния полуводного гипса на водоотделение цемента была проведена лабораторная работа по подбору соотношения двуводного и полуводного гипса. Для этого предварительно был обожжен гипсовый камень при температуре 170°С в течение 1 часа, до полного перехода двуводного гипса в полуводный. Степень дегидратации контролировалась по содержанию двуводного и полуводного гипса по результатам РФА, выполненного на дифрактометре фирмы ThermoArl X’TRA-102, с применением метода Ритвельда. Затем путем совместного помола клинкера одной партии в лабораторной мельнице были получены цементы с различным соотношением двуводного и полуводного гипса, результаты испытаний цементов представлены на рис. 4.

Рис. 3. Зависимость водоотделения цемента от его температуры и содержания SO3

Как видно, уменьшение ВО при вводе полуводного гипса происходит нелинейно, резко снижается при вводе более 66,5% полуводного гипса от общей массы гипса в цементе.

Также установлено (работа повторялась несколько раз), что наличие небольшого количества полуводного гипса способствует увеличению ВО. При замене гипсовой составляющей на 100% полуводным гипсом подтверждено появление «ложного» схватывания цемента и значительное снижение ВО (6%). Также получены неожиданные результаты по тонкости помола цементов. При одинаковом времени помола остаток на сите 008 увеличивается при увеличении доли полуводного гипса в цементе, т.е. увеличение доли полуводного гипса в гипсовой составляющей снижает степень измельчения цемента. Установление причин этому явлению – предмет дальнейших исследований.

Для подтверждения результатов лабораторных испытаний был выполнен РФА промышленных портландских цементов с различным значение ВО, количественное соотношение модификаций гипса определено по методу Ритвельда (рис. 5).

Рис. 5. РФА бездобавочных промышленных цементов по маркам с разным значением водоотделения

Как можно заметить, существует четкая зависимость между значением ВО цемента и модификацией гипса в нем. При содержании двуводного гипса в цементе классов CEMI52,5 (42,5) от 0,5 до 1% и полуводного гипса в нем от 2,5 до 3,5% достигается желаемый потребителем норматив по ВО до 25% и отсутствует «ложное» схватывание. На заводе ЗАО «Осколцемент» внедрен метод управления верхним пределом по содержанию полуводного гипса в высокомарочных портландцементах. Путем снижения контролируемой Температуры цемента на выходе из цементных мельницы, что в свою очередь достигается увеличением доли клинкера, охлажденного до температуры окружающей среды. На открытых складах к клинкеру, подаваемому из закрытых силосов вращающихся печей.

Для портландцементов марок ПЦ500ДО, ПЦ400Д0 увеличения доли в цементе полуводного гипса до 3,5% можно достичь путем шихтовки двуводного гипса с полуводным гипсом, полученным предварительной термообработкой СаSO4*2H2O. Однако это дорогостоящий способ борьбы с «ложным схватыванием» для достижения водоотделения до 20%. Целесообразнее использование шихты из двуводного гипсового камня и ангидрита.

Роль гипса в цементе и его влияние

Гипс является минералом и представляет собой гидратированный сульфат кальция в химической форме. Гипс играет очень важную роль в контроле скорости отверждения цемента, поэтому его обычно называют замедлителем цемента. Он в основном используется для регулирования времени схватывания цемента и является незаменимым компонентом.

Что такое гипс?

Гипс - это природный минерал, добываемый из месторождений, сформированных древними морскими дна, в качестве сырья. Состоит из сульфата кальция и воды, он используется для различных производственных, промышленных и сельскохозяйственных целей. Цвет его белый, серый, желтый, красный, коричневый. Важным свойством гипса является его естественная огнестойкость.

Когда в цемент добавляется гипс?

В процессе производства цемента образуются клинкеры. Эти цементные клинкеры охлаждают и добавляют небольшое количество гипса. Затем смесь направляют на окончательный процесс измельчения. Для обычного портландцемента он составляет от 3 до 4%, а в случае цемента с быстрой схваткой его можно уменьшить до 2,5%.

Роль гипса в цементе

Основной целью добавления гипса в цемент является замедление процесса гидратации цемента после его смешивания с водой.

Процесс гидратации цемента заключается в том, что когда вода добавляется в цемент, она начинает реагировать с C3A и затвердевает. Время, затрачиваемое на этот процесс, очень мало, что не позволяет тратить время на транспортировку, смешивание и укладку.

Когда гипс добавляется в цемент и вода добавляется в него, происходит реакция с частицами с образованием эттрингита. Этот эттрингит изначально образуется в виде очень мелкозернистых кристаллов, которые образуют покрытие на поверхности. Эти кристаллы слишком малы, чтобы перекрыть зазоры между частицами цемента. Таким образом, цементная смесь остается пластичной и работоспособной.

Время, отведенное для смешивания, транспортировки и укладки, играет важную роль в прочности, составе и работоспособности бетона. Поскольку гипс замедляет процесс гидратации, его называют замедлителем цемента.

Двуводный гипс в портландцемент добавляют для

Рассмотрено влияние различных соотношений двуводного и полуводного гипса на водоотделение портландцемента и определено их оптимальное соотношение.

Предложен текущий контроль процесса производства портландцемента по определению двуводного и полуводного гипса методом Ритвельда на дифрактометре.

Введение

В работе по седиментационной устойчивости цементно-водных систем установлено, что эффективным приемом получения цементов с высокой водоудерживающей способностью является рациональный подбор вида гипса.

ОАО «Осколцемент», как и многие другие заводы европейской части России, использует при производстве цемента двуводный сульфат кальция для регулирования сроков схватывания цемента различных месторождений – Баскунчак, Адыгея, Новомосковск, Астрахань.

В процессе помола клинкера в цементных мельницах 3,2 х 15м в открытом цикле на ЗАО «Осколцемент» температура цемента может достигать 120оС, даже при входной температуре клинкера 90оС. Данные условия помола клинкера способствуют дегидратации двуводного гипса [2], что в свою очередь влечет за собой повышение риска возникновения «ложного» схватывания.

Первоначально было проанализировано ВО выпускаемых на заводе цементов по видомаркам/классам (табл. 1). Анализ показал, что ВО цементов уменьшается с увеличением марки цемента или степени измельчения, что на первый взгляд весьма закономерно.

Однако, как показывает практика, не всегда удается получить цемент класса CEMI 52,5N с низким ВО при установленном для него грансоставе и, наоборот, цемент марки ПЦ500ДО, ПЦ400Д0 может иметь необъяснимо низкое водоотделение при прочих равных характеристиках. Для более детального изучения данной проблемы были проведены промышленные испытания на мельнице ∅ 3,2 х 15 м при выпуске ПЦ500Д0. Ежечасно отбирались усредненные пробы цемента, в которых определялось ВО (по ГОСТ310.6-85), остаток на сите 008, удельная поверхность (по ПМЦ500), грансостав (на лазерном анализаторе частиц Microsizer 201C) и режимные параметры цементной мельницы. Результаты промышленных испытаний приведены на рис. 1, 2, 3.

На рис. 1 представлена зависимость ВО цемента от остатка на сите 008. Как видно, прослеживается частичная зависимость между значением ВО цемента и тонкостью его помола, но явной закономерности нет.

Таблица 1. Усредненное значение водоотделения цементов по видомаркам/классам

На рис. 2 показана зависимость ВО цемента от удельной поверхности и медианы распределения частиц.

Рис. 1. Зависимость водоотделения от остатка на сите 008, %

В основном существует зависимость между значением водоотделения и уд. поверхностью, а также медианой распределения частиц в цементе. Однако есть единичные пробы цемента, в которых значение ВО не соответствует указанной закономерности. Так, в пробе №12 при уд.поверхности равной 450м2/кг, ВО=28,6%. В то же время остальные пробы с аналогичной уд.поверхностью имеют значение ВО около 20%. Пробы №24 и №25 имеют одинаковую удельную 380 м2/кг, а ВО 28 и 19,5% соответственно.

Аналогичные данные получились и по грапсоставу цемента. Таким образом, было подтверждено влияние других факторов на столь странное поведение цементов.

На рис. 3 показана зависимость ВО цементов от его температуры на выходе из мельницы и содержания SO3 в цементе.

Анализ данных показал, что содержание ионов SO3 и температура цемента наиболее точно коррелируются со значение ВО цемента. Иными словами, в цементе с высокой уд.поверхностью (450м2/кг), но низкой температурой цемента (около 100°С) не происходит перехода двуводного гипса в полуводный и, как следствие, этот цемент обладает высоким ВО (проба №12). Однако при температуре цемента выше температуры перехода двуводного гипса в полуводный (110°C) наблюдается четкая зависимость ВО от содержания ионов SO3 в цементе.

Для подтверждения влияния полуводного гипса на водоотделение цемента была проведена лабораторная работа по подбору соотношения двуводного и полуводного гипса. Для этого предварительно был обожжен гипсовый камень при температуре 170°С в течение 1 часа, до полного перехода двуводного гипса в полуводный. Степень дегидратации контролировалась по содержанию двуводного и полуводного гипса по результатам РФА, выполненного на дифрактометре фирмы ThermoArl X’TRA-102, с применением метода Ритвельда. Затем путем совместного помола клинкера одной партии в лабораторной мельнице были получены цементы с различным соотношением двуводного и полуводного гипса, результаты испытаний цементов представлены на рис. 4.

Рис. 3. Зависимость водоотделения цемента от его температуры и содержания SO3

Как видно, уменьшение ВО при вводе полуводного гипса происходит нелинейно, резко снижается при вводе более 66,5% полуводного гипса от общей массы гипса в цементе.

Также установлено (работа повторялась несколько раз), что наличие небольшого количества полуводного гипса способствует увеличению ВО. При замене гипсовой составляющей на 100% полуводным гипсом подтверждено появление «ложного» схватывания цемента и значительное снижение ВО (6%). Также получены неожиданные результаты по тонкости помола цементов. При одинаковом времени помола остаток на сите 008 увеличивается при увеличении доли полуводного гипса в цементе, т.е. увеличение доли полуводного гипса в гипсовой составляющей снижает степень измельчения цемента. Установление причин этому явлению – предмет дальнейших исследований.

Для подтверждения результатов лабораторных испытаний был выполнен РФА промышленных портландских цементов с различным значение ВО, количественное соотношение модификаций гипса определено по методу Ритвельда (рис. 5).

Рис. 5. РФА бездобавочных промышленных цементов по маркам с разным значением водоотделения

Как можно заметить, существует четкая зависимость между значением ВО цемента и модификацией гипса в нем. При содержании двуводного гипса в цементе классов CEMI52,5 (42,5) от 0,5 до 1% и полуводного гипса в нем от 2,5 до 3,5% достигается желаемый потребителем норматив по ВО до 25% и отсутствует «ложное» схватывание. На заводе ЗАО «Осколцемент» внедрен метод управления верхним пределом по содержанию полуводного гипса в высокомарочных портландцементах. Путем снижения контролируемой Температуры цемента на выходе из цементных мельницы, что в свою очередь достигается увеличением доли клинкера, охлажденного до температуры окружающей среды. На открытых складах к клинкеру, подаваемому из закрытых силосов вращающихся печей.

Для портландцементов марок ПЦ500ДО, ПЦ400Д0 увеличения доли в цементе полуводного гипса до 3,5% можно достичь путем шихтовки двуводного гипса с полуводным гипсом, полученным предварительной термообработкой СаSO4*2H2O. Однако это дорогостоящий способ борьбы с «ложным схватыванием» для достижения водоотделения до 20%. Целесообразнее использование шихты из двуводного гипсового камня и ангидрита.

Читайте также: