Ванна длительной пастеризации принцип работы

Обновлено: 04.07.2024

Ванна пастеризации best new с нержавеющей рубашкой

Под пастеризацией понимают тепловую обработку молочного сырья при температуре от 60 до 98 градусов Цельсия в ваннах длительной пастеризации молока ВДП. Предприятия, занимающиеся производством молока, довольно часто пастеризуют молочное сырье для его поставки в близлежащие магазины или столовые и т.п. Также в предприятиях, расположенных на территориях неблагополучных по некоторым инфекциям необходима обязательная пастеризация всего молочного сырья в ваннах длительного нагревания и пастеризации, так как только таким образом исключается наличие патогенной микрофлоры в молочной продукции. Существует несколько способов пастеризации пищевой продукции в ваннах длительной пастеризации ВДП, но молочные производители, чаще всего, применяют два. Первый способ — это моментальная или высокотемпературная пастеризация, при которой молочное сырье нагревают в ванне длительной пастеризации до 70-75 градусов Цельсия и выдерживают двадцать секунд. Второй способ — это низкотемпературная или длительная пастеризация, при которой молочное сырье нагревают до 62-65 Цельсия градусов в ваннах длительной пастеризации молока и выдерживают тридцать минут. Оба данных способа обеспечивают надежное уничтожение вегетативной формы практически всех патогенных микроорганизмов в молочной продукции, что существенно увеличивает срок хранения продукции без потери полезных и питательных свойств.

Ванны длительной пастеризации ВДП для нагрева сливок и молока

75 литров

Экономичная ванна для пастеризации с высоким КПД нагрева

Для того чтобы повысить эффективность пастеризации в ванне длительной пастеризации молока возможно применение усиленных режимов, при которых молочное сырье выдерживается при более высоких температурах. Например, в предприятиях неблагополучных по таким заболеваниям как бруцеллез или туберкулез, молочное сырье необходимо пастеризовать в усиленном режиме в ванне длительной пастеризации — температура 70 градусов и выдержка 30 минут или температура 90 градусов и выдержка 20 секунд. Ванны длительной пастеризации из нержавеющего корпуса — это цилиндрические сосуды, произведенные из нержавеющих сплавов, имеющих двустенные корпуса. Тепловым носителем в ванне длительной пастеризации является горячая вода, которая нагревается паром. Высокую интенсивность теплообмена обеспечивает наличие перемешивающего устройства, которое должно иметь определенную скорость вращения лопастей, исключающую взбивание продукта в ванне длительной пастеризации, его расслоение на фракции и т.п. Корпус установки должен быть изолирован. Надежные датчики и автоматика позволяют регулировать и контролировать процессы, происходящие при обработке молочного сырья в ванне длительной пастеризации молока и сливок.

Работа ванны длительной пастеризации best 200

В процессе работы ванны длительного нагрева, в нее изначально подают молочное сырье, затем тепловая рубашка заполняется холодной водой, а далее происходит нагревание воды горячим паром. После пастеризации молочной продукции в ванне длительной пастеризации, для ее лучшей сохранности необходимо своевременно ее охладить, что происходит довольно быстро и просто — заменой горячей воды на холодную.

Использование ванн длительной пастеризации ВДП позволяет сохранить все полезные и питательные свойства молочной продукции, что обеспечивает повышение рентабельности Вашего предприятия, позволяя производить только высококачественную конкурентоспособную молочную продукцию.Приобрести оборудование и ванны длительной пастеризации Вы можете в интернет магазине компании, покупать лучше у надёжного поставщика по доступной цене.

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях

не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации.

Ванны длительной пастеризации

Ванна длительной пастеризации (ВДП) – это установка для тепловой обработки молока. С ее помощью уровень вредоносной микрофлоры снижают до допустимого, с максимальным сохранением состава сырья и его органолептических характеристик. Аппарат также применяется для сквашивания кисломолочных продуктов, приготовления смеси для мороженного, обработки творожного или сырного сгустков и других целей, требующих аналогичного воздействия. С его помощью можно, как нагревать содержимое, так и охлаждать. ВДП предназначена для фермерских хозяйств и небольших перерабатывающих предприятий.

Зачем нужна пастеризация молока

В парном молоке содержится большое количество бактерий. Если от них не избавиться, то оно будет непригодным к переработке. Чтобы уничтожить микробы, выполняется термообработка сырья. Максимальное количество вредоносных организмов гибнет при кипячении. Но данный способ не всегда подходит. Оказывается, чем сильнее нагревают продукт, тем больше изменяются его свойства.

Для чего предназначены ванны длительной пастеризации? Это альтернативный способ обеззараживания сырья. Суть его заключается в том, что, если молоко не доводить до кипения, а лишь нагреть до определенной температуры, в пределах от 63 до 95 град С, и выдержать в таком состоянии некоторое время, то большинство микробов погибнет. Их остаточная популяция окажется ниже уровня, определенного санитарно-гигиеническими нормами. Главная особенность метода – чем меньше температура, тем больше выдержка и тем лучше сохраняются исходные качества продукта. Технология названа по имени первооткрывателя, французского ученого Луи Пастера, который обнаружил данный эффект в XIX веке.

Основные теоретические положения пастеризации вывел советский ученый Г. А. Кук. Согласно его исследованиям, очистка молока от микробов происходит не мгновенно, а за определенное время. Перед началом процесса сырье надо профильтровать, потому что примеси защищают бактерии от нагрева, образуя вокруг них термоустойчивую оболочку. И, наконец, температура нагрева и расчетное время выдержки связаны между собой.

Зависимость выдержки от температуры описывается уравнением Дальберга:

Ln z = 36.84 – 0.48t

Практическое время должно быть равно расчетному. Если оно меньше, то микроорганизмы будут уничтожены в недостаточном количестве. Если больше, то число пораженных бактерий от этого не увеличится. Зато ухудшатся свойства молока, и снизится экономическая эффективность процесса, из-за сокращения количества циклов в смену и перерасхода энергоносителей.

Режимы пастеризации

Теоретические исследования позволили разработать три основных режима пастеризации.

Для каждого из них приводятся определенные значения температуры нагрева и выдержки:

Длительный. Температура составляет 63 град С (практически – от 60 до 65 град С), время находится в пределах от 20 до 30 минут. В таких условиях уничтожается 99,98% патогенной микрофлоры. Правда, некоторые бактерии, споры и термофилы выживают. Данная схема хорошо подходит для цикличной технологии, с применением ванн длительной пастеризации. Изменения органолептических характеристик молока сведены к минимуму и практически не чувствуются.

Краткий. Диапазон температуры нагрева равен 72 – 76 град С, продолжительность – от 15 до 30 секунд. Кроме указанных в предыдущей методике вредных организмов, уничтожаются еще и почти все термофилы. Однако, вкус молока становится несколько иным. Коагулирует часть альбумина, происходят и другие изменения. Достоинство данной схемы в том, что она годится для поточной технологии, что особенно важно для больших предприятий. В этом случае используются пластинчатые тонкослойные пастеризаторы с компактными выдерживателями.

Мгновенный. Температура молока доводится до 85 – 95 град С, поддерживается в течение нескольких секунд. Микробы уничтожаются с максимальной эффективностью. Но и параметры молока тоже значительно меняются. На заводах, работающих по такой методике, ставятся проточные блоки с трубчатыми или пластинчатыми аппаратами.

Выбор режима зависит от конкретных условий: объемов производства, допустимых уровней изменения характеристик продукта и остаточного количества микроорганизмов. Считается, что пастеризация проведена успешно, если погибла туберкулезная палочка, так как она лучше других бактерий выдерживает высокую температуру. Косвенно об эффективности процесса можно судить и по разрушению фермента фосфатазы, для чего требуется еще более сильный нагрев. Результат можно выразить в процентах – число покажет отношение погибших микробов к их начальному количеству.

На производстве пастеризацию проводят по двум основным причинам. Во-первых, с целью снижения содержания бактерий и разрушения вредных ферментов. Во-вторых – чтобы получить на выходе продукт с определенной плотностью сгустка (ряженка) или органолептическими характеристиками (топленое молоко).

Обзор типов установок для пастеризации молока

По технологии нагрева продукта все пастеризаторы бывают прямого и косвенного теплового воздействия. У первых повышение температуры молока осуществляется с помощью ультрафиолетового либо инфракрасного облучения, гидродинамическими или электродными системами, а также полем сверхвысоких частот. Лучшими считаются гидродинамические. Они компактные, с высоким КПД и достаточно простым принципом действия, при котором кинетическая энергия вращающегося ротора преобразуется в тепловую.

Ко второй группе относятся аппараты электрические (индуктивные либо элементные) и с промежуточными теплоносителями – горячей жидкостью (вода либо солевой раствор) или воздухом, топочными газами, водяным паром.

По схеме работы установки для пастеризации делятся на проточные (паровые с вытеснительным барабаном, трубчатые и пластинчатые) и емкостные. Последние работают циклично, из-за чего отличаются сравнительно малой производительностью.

Из данного обзора понятно, для чего она нужна, ванна длительной пастеризации. Это емкостный цикличный аппарат косвенного воздействия. Поэтому, в зависимости от размеров, он подходит для переработки молока в количестве от 50 до 1500 литров за 1 загрузку, то есть, для небольших предприятий или фермеров.

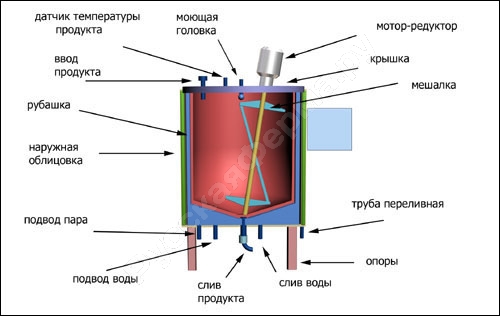

Устройство и принцип действия ВДП

Устройство ванны длительной пастеризации относительно несложное (рис. 1). Большинство моделей имеют цилиндрическую емкость для молока. Она состоит из внутреннего бака и наружного кожуха. Между ними находится рубашка для нагрева или охлаждения продукта. Сверху есть крышка, обычно сделанная из двух частей, открывающейся и неподвижной (рис. 2). Первая служит для чистки и осмотра. На второй располагается мотор-редуктор с мешалкой, опущенной внутрь емкости (рис. 3). Миксер может быть рамным, лопастным, турбинным, пропеллерным или другим. Опционально на его рабочий орган надеваются фторопластовые скребки.

рис. 2 рис. 3На крышке также смонтированы датчик температуры продукта (может быть в нижней части обечайки), впускной патрубок для молока и моющая головка. В днище поставлены рукава для подвода и слива воды и пара в рубашку, датчик температуры теплоносителя и выпускной молочный кран. Сюда же выходит конец переливной трубки. Воздухообмен между внутренним пространством и внешней средой осуществляется при помощи дыхательного клапана. Для контроля наполнения есть датчик уровня. Все поверхности, контактирующие с молоком, сделаны из пищевой нержавеющей стали. Установка стоит на опорах, высота которых может регулироваться.

Для управления процессом предусмотрен электронный блок. Он работает в двух режимах: ручном или автоматическом. В программу можно внести данные о температуре нагрева молока, времени выдержки, а также по охлаждению продукта. На каждом этапе работы параметры выводятся на дисплей. Дополнительно могут устанавливаться фильтр, пробоотборник, внутреннее освещение, контрольный люк.

В зависимости от конструкции системы нагрева или охлаждения продукта, различают четыре основных типа ВДП. В первом случае к днищу крепится ТЭН, для повышения температуры залитой в рубашку воды. Нагретые нижние слои жидкости поднимаются вверх, а на их место опускаются более холодные. Во втором - на поверхность внутреннего бака навивается змеевик. В него подают пар, в результате чего греются, как стенки бака, так и вода (либо солевой раствор), залитая в рубашку. В третьем – в нижней части межстенного пространства располагается барботер, в который направляется пар или другой горячий газ. Выходя прямо в теплоноситель, газ его нагревает. В каждом из трех описанных выше вариантов для охлаждения молока перекрывают подачу пара или выключают ТЭН, а в рубашку заливают ледяную воду.

Четвертый тип несколько отличается от предыдущих. Внутреннюю емкость плотно обвивает спираль прямоугольного сечения, которая, собственно, и является рубашкой для нагрева или охлаждения продукта. Она имеет входной коллектор и выходной регулятор. Через первый подается пар под давлением до 0,6 МПа. Второй служит для пропуска конденсата. Чтобы охладить продукт, в змеевик пускают ледяную воду. Межстенное пространство заполнено теплоизолирующим материалом. Эта конструкция стоит дороже, но более экономична.

Принцип работы ванны длительной пастеризации следующий. Молоко подается в бак через входной патрубок, или наливом через крышку, и заполняет его до определенного уровня. Межстенное пространство залито водой до переливной трубки. Только после соблюдения этих двух условий, включают нагрев, для чего плавно открывают паровой вентиль. Температура воды повышается, тепло через стенку внутреннего бака передается молоку до тех пор, пока продукт не нагреется до заданного значения. Затем сырье выдерживается от 20 до 30 мин при этом тепловом режиме. Параметры контролируются по термометру и поддерживаются в необходимых пределах (60 – 65 град С) с помощью периодической подачи пара.

Чтобы продукт нагревался быстрее и равномерно, а также не расслаивался на фракции, время от времени включают мешалку. Скорость ее вращения рассчитана так, чтобы на поверхности продукта не образовывалась пена, так как в этом случае тепловая обработка окажется менее эффективной. Поскольку от нагрева теплоноситель расширяется, то, через некоторое время, в рубашке образуется избыток воды. Он удаляется через сливную трубку.

По завершении пастеризации, молоко надо охладить. Отопление выключается, в рубашку подают ледяную воду. После тепловой обработки, продукт сливается через молочный трубопровод. Чтобы опорожнение бака было максимально полным, его дно делают коническим или плоским, с наклоном в сторону выпускного отверстия.

Кроме цилиндрических, в молочной промышленности используются прямоугольные ВДП, с плоскими мешалками качающегося типа и подогревом горячей водой способом орошения. За счет того, что поверхность нагрева в данном случае больше, температура продукта в таких ваннах повышается быстрее. Кроме того, при равных объемах, они делаются меньшей глубины, верхний край установки ближе к полу. Это облегчает ручную мойку.

Достоинства и недостатки

Как любое другое устройство, ванны длительной пастеризации имеют свои достоинства и недостатки. Среди несомненных плюсов можно назвать простую конструкцию, а значит, надежность и долговечность. ВДП, работающая в длительном режиме, практически не изменяет состав и свойства молока. А еще – легко и быстро моется.

Из минусов чаще всего называют невысокую производительность и относительно большие размеры. По сравнению с пластинчатыми пастеризаторами, у ВДП выше расход пара, из-за больших затрат тепла на нагрев теплоносителя. Кроме того, при работе в том же самом длительном режиме, некоторые виды микробов все-таки остаются активными.

Ванна длительной пастеризации – это надежный и эффективный аппарат для сравнительно небольших объемов сырья. С ее помощью можно очистить молоко от патогенной микрофлоры, сохранив на прежнем уровне состав и вкусовые качества продукта.

Ванны длительной пастеризации

Ванна длительной пастеризации (ВДП) – это установка для тепловой обработки молока. С ее помощью уровень вредоносной микрофлоры снижают до допустимого, с максимальным сохранением состава сырья и его органолептических характеристик. Аппарат также применяется для сквашивания кисломолочных продуктов, приготовления смеси для мороженного, обработки творожного или сырного сгустков и других целей, требующих аналогичного воздействия. С его помощью можно, как нагревать содержимое, так и охлаждать. ВДП предназначена для фермерских хозяйств и небольших перерабатывающих предприятий.

Зачем нужна пастеризация молока

В парном молоке содержится большое количество бактерий. Если от них не избавиться, то оно будет непригодным к переработке. Чтобы уничтожить микробы, выполняется термообработка сырья. Максимальное количество вредоносных организмов гибнет при кипячении. Но данный способ не всегда подходит. Оказывается, чем сильнее нагревают продукт, тем больше изменяются его свойства.

Для чего предназначены ванны длительной пастеризации? Это альтернативный способ обеззараживания сырья. Суть его заключается в том, что, если молоко не доводить до кипения, а лишь нагреть до определенной температуры, в пределах от 63 до 95 град С, и выдержать в таком состоянии некоторое время, то большинство микробов погибнет. Их остаточная популяция окажется ниже уровня, определенного санитарно-гигиеническими нормами. Главная особенность метода – чем меньше температура, тем больше выдержка и тем лучше сохраняются исходные качества продукта. Технология названа по имени первооткрывателя, французского ученого Луи Пастера, который обнаружил данный эффект в XIX веке.

Основные теоретические положения пастеризации вывел советский ученый Г. А. Кук. Согласно его исследованиям, очистка молока от микробов происходит не мгновенно, а за определенное время. Перед началом процесса сырье надо профильтровать, потому что примеси защищают бактерии от нагрева, образуя вокруг них термоустойчивую оболочку. И, наконец, температура нагрева и расчетное время выдержки связаны между собой.

Зависимость выдержки от температуры описывается уравнением Дальберга:

Ln z = 36.84 – 0.48t

Практическое время должно быть равно расчетному. Если оно меньше, то микроорганизмы будут уничтожены в недостаточном количестве. Если больше, то число пораженных бактерий от этого не увеличится. Зато ухудшатся свойства молока, и снизится экономическая эффективность процесса, из-за сокращения количества циклов в смену и перерасхода энергоносителей.

Режимы пастеризации

Теоретические исследования позволили разработать три основных режима пастеризации.

Для каждого из них приводятся определенные значения температуры нагрева и выдержки:

Длительный. Температура составляет 63 град С (практически – от 60 до 65 град С), время находится в пределах от 20 до 30 минут. В таких условиях уничтожается 99,98% патогенной микрофлоры. Правда, некоторые бактерии, споры и термофилы выживают. Данная схема хорошо подходит для цикличной технологии, с применением ванн длительной пастеризации. Изменения органолептических характеристик молока сведены к минимуму и практически не чувствуются.

Краткий. Диапазон температуры нагрева равен 72 – 76 град С, продолжительность – от 15 до 30 секунд. Кроме указанных в предыдущей методике вредных организмов, уничтожаются еще и почти все термофилы. Однако, вкус молока становится несколько иным. Коагулирует часть альбумина, происходят и другие изменения. Достоинство данной схемы в том, что она годится для поточной технологии, что особенно важно для больших предприятий. В этом случае используются пластинчатые тонкослойные пастеризаторы с компактными выдерживателями.

Мгновенный. Температура молока доводится до 85 – 95 град С, поддерживается в течение нескольких секунд. Микробы уничтожаются с максимальной эффективностью. Но и параметры молока тоже значительно меняются. На заводах, работающих по такой методике, ставятся проточные блоки с трубчатыми или пластинчатыми аппаратами.

Выбор режима зависит от конкретных условий: объемов производства, допустимых уровней изменения характеристик продукта и остаточного количества микроорганизмов. Считается, что пастеризация проведена успешно, если погибла туберкулезная палочка, так как она лучше других бактерий выдерживает высокую температуру. Косвенно об эффективности процесса можно судить и по разрушению фермента фосфатазы, для чего требуется еще более сильный нагрев. Результат можно выразить в процентах – число покажет отношение погибших микробов к их начальному количеству.

На производстве пастеризацию проводят по двум основным причинам. Во-первых, с целью снижения содержания бактерий и разрушения вредных ферментов. Во-вторых – чтобы получить на выходе продукт с определенной плотностью сгустка (ряженка) или органолептическими характеристиками (топленое молоко).

Обзор типов установок для пастеризации молока

По технологии нагрева продукта все пастеризаторы бывают прямого и косвенного теплового воздействия. У первых повышение температуры молока осуществляется с помощью ультрафиолетового либо инфракрасного облучения, гидродинамическими или электродными системами, а также полем сверхвысоких частот. Лучшими считаются гидродинамические. Они компактные, с высоким КПД и достаточно простым принципом действия, при котором кинетическая энергия вращающегося ротора преобразуется в тепловую.

Ко второй группе относятся аппараты электрические (индуктивные либо элементные) и с промежуточными теплоносителями – горячей жидкостью (вода либо солевой раствор) или воздухом, топочными газами, водяным паром.

По схеме работы установки для пастеризации делятся на проточные (паровые с вытеснительным барабаном, трубчатые и пластинчатые) и емкостные. Последние работают циклично, из-за чего отличаются сравнительно малой производительностью.

Из данного обзора понятно, для чего она нужна, ванна длительной пастеризации. Это емкостный цикличный аппарат косвенного воздействия. Поэтому, в зависимости от размеров, он подходит для переработки молока в количестве от 50 до 1500 литров за 1 загрузку, то есть, для небольших предприятий или фермеров.

Устройство и принцип действия ВДП

Устройство ванны длительной пастеризации относительно несложное (рис. 1). Большинство моделей имеют цилиндрическую емкость для молока. Она состоит из внутреннего бака и наружного кожуха. Между ними находится рубашка для нагрева или охлаждения продукта. Сверху есть крышка, обычно сделанная из двух частей, открывающейся и неподвижной (рис. 2). Первая служит для чистки и осмотра. На второй располагается мотор-редуктор с мешалкой, опущенной внутрь емкости (рис. 3). Миксер может быть рамным, лопастным, турбинным, пропеллерным или другим. Опционально на его рабочий орган надеваются фторопластовые скребки.

рис. 2 рис. 3На крышке также смонтированы датчик температуры продукта (может быть в нижней части обечайки), впускной патрубок для молока и моющая головка. В днище поставлены рукава для подвода и слива воды и пара в рубашку, датчик температуры теплоносителя и выпускной молочный кран. Сюда же выходит конец переливной трубки. Воздухообмен между внутренним пространством и внешней средой осуществляется при помощи дыхательного клапана. Для контроля наполнения есть датчик уровня. Все поверхности, контактирующие с молоком, сделаны из пищевой нержавеющей стали. Установка стоит на опорах, высота которых может регулироваться.

Для управления процессом предусмотрен электронный блок. Он работает в двух режимах: ручном или автоматическом. В программу можно внести данные о температуре нагрева молока, времени выдержки, а также по охлаждению продукта. На каждом этапе работы параметры выводятся на дисплей. Дополнительно могут устанавливаться фильтр, пробоотборник, внутреннее освещение, контрольный люк.

В зависимости от конструкции системы нагрева или охлаждения продукта, различают четыре основных типа ВДП. В первом случае к днищу крепится ТЭН, для повышения температуры залитой в рубашку воды. Нагретые нижние слои жидкости поднимаются вверх, а на их место опускаются более холодные. Во втором - на поверхность внутреннего бака навивается змеевик. В него подают пар, в результате чего греются, как стенки бака, так и вода (либо солевой раствор), залитая в рубашку. В третьем – в нижней части межстенного пространства располагается барботер, в который направляется пар или другой горячий газ. Выходя прямо в теплоноситель, газ его нагревает. В каждом из трех описанных выше вариантов для охлаждения молока перекрывают подачу пара или выключают ТЭН, а в рубашку заливают ледяную воду.

Четвертый тип несколько отличается от предыдущих. Внутреннюю емкость плотно обвивает спираль прямоугольного сечения, которая, собственно, и является рубашкой для нагрева или охлаждения продукта. Она имеет входной коллектор и выходной регулятор. Через первый подается пар под давлением до 0,6 МПа. Второй служит для пропуска конденсата. Чтобы охладить продукт, в змеевик пускают ледяную воду. Межстенное пространство заполнено теплоизолирующим материалом. Эта конструкция стоит дороже, но более экономична.

Принцип работы ванны длительной пастеризации следующий. Молоко подается в бак через входной патрубок, или наливом через крышку, и заполняет его до определенного уровня. Межстенное пространство залито водой до переливной трубки. Только после соблюдения этих двух условий, включают нагрев, для чего плавно открывают паровой вентиль. Температура воды повышается, тепло через стенку внутреннего бака передается молоку до тех пор, пока продукт не нагреется до заданного значения. Затем сырье выдерживается от 20 до 30 мин при этом тепловом режиме. Параметры контролируются по термометру и поддерживаются в необходимых пределах (60 – 65 град С) с помощью периодической подачи пара.

Чтобы продукт нагревался быстрее и равномерно, а также не расслаивался на фракции, время от времени включают мешалку. Скорость ее вращения рассчитана так, чтобы на поверхности продукта не образовывалась пена, так как в этом случае тепловая обработка окажется менее эффективной. Поскольку от нагрева теплоноситель расширяется, то, через некоторое время, в рубашке образуется избыток воды. Он удаляется через сливную трубку.

По завершении пастеризации, молоко надо охладить. Отопление выключается, в рубашку подают ледяную воду. После тепловой обработки, продукт сливается через молочный трубопровод. Чтобы опорожнение бака было максимально полным, его дно делают коническим или плоским, с наклоном в сторону выпускного отверстия.

Кроме цилиндрических, в молочной промышленности используются прямоугольные ВДП, с плоскими мешалками качающегося типа и подогревом горячей водой способом орошения. За счет того, что поверхность нагрева в данном случае больше, температура продукта в таких ваннах повышается быстрее. Кроме того, при равных объемах, они делаются меньшей глубины, верхний край установки ближе к полу. Это облегчает ручную мойку.

Достоинства и недостатки

Как любое другое устройство, ванны длительной пастеризации имеют свои достоинства и недостатки. Среди несомненных плюсов можно назвать простую конструкцию, а значит, надежность и долговечность. ВДП, работающая в длительном режиме, практически не изменяет состав и свойства молока. А еще – легко и быстро моется.

Из минусов чаще всего называют невысокую производительность и относительно большие размеры. По сравнению с пластинчатыми пастеризаторами, у ВДП выше расход пара, из-за больших затрат тепла на нагрев теплоносителя. Кроме того, при работе в том же самом длительном режиме, некоторые виды микробов все-таки остаются активными.

Ванна длительной пастеризации – это надежный и эффективный аппарат для сравнительно небольших объемов сырья. С ее помощью можно очистить молоко от патогенной микрофлоры, сохранив на прежнем уровне состав и вкусовые качества продукта.

Ванны длительной пастеризации - что это такое?

Для удаления вредоносной микрофлоры из молока путем тепловой обработки используют ванны длительной пастеризации (ВДП). Они позволяют сохранить состав сырья и в то же время доводят показатели содержания вредных микроорганизмов до допустимых. Такие аппараты применяются для приготовления сквашивания молока, переработки творожных продуктов и других целей. ВДП могу не только нагревать сырье, но и охлаждать его. Чаще всего они используются сельскохозяйственными и перерабатывающими предприятиями.

Для чего проводят пастеризацию

Парное молоко изначально содержит большое количество микроорганизмов. Если их не удалить, молоко быстро утратит свои свойства и станет непригодным к переработке. Удаление микроорганизмов производят с помощью термической обработки. Но кипятить молоко нельзя, так как при этом свойства сырья меняются, поэтому на практике кипячение не используется.

Чтобы сохранить состав сырья и его характеристики, необходимо подвергнуть его термообработке таким образом, чтобы не доводить до кипения. Для этого служит ванна ВДП. С их помощью молоко нагревается до необходимой температуры (63-95°C) и эта температура поддерживается в течение определенного времени. В результате большая часть микробов гибнет, их уровень опускается ниже того, который установлен санитарно-гигиеническими нормами.

Данная технология была открыта еще в XIX веке. Специфика такого метода термической обработки в том, что чем меньше температура, тем больше должна быть выдержка. Это позволяет уничтожить бактерии и сохранить качественные характеристики продукта.

Теоретические основы пастеризации описал заслуженный деятель науки и техники РСФСР Г. А. Кук. Он доказал, что при воздействии повышенной температуры бактерии погибают не мгновенно, а в течение определенного времени. Чтобы эффект пастеризации был выше, необходимо перед процедурой провести очистку сырья, так как дополнительные примеси образуют вокруг микроорганизмов своеобразную пленку, защищающую их от воздействия температуры. И еще один важный момент – между температурой и временем выдержки существует прямая зависимость.

Очень важно, чтобы расчетное и практическое время совпадало. Если время выдержки будет меньше расчетного, то не будет уничтожено достаточное количество микроорганизмов. Если молоко передержать, то его свойства ухудшатся, соответственно снизится экономическая целесообразность всего процесса.

Режимы пастеризации

На основе теоретических расчетов были разработаны несколько режимов пастеризации, которым соответствуют определенная температура обработки и время выдержки:

- Длительный. Процесс в среднем занимает 20-30 минут при средней температуре 63°C (допустимы колебания в пределах 60-65°C). При использовании этого режима удается уничтожить до 99.98% бактерий. Он часто используется для цикличного производства, при котором молоко обрабатывают с применением ВДП. При этом сырье практически не меняет свои свойства.

- Краткий. Пастеризация проводится в среднем 15-30 секунд при температуре от 72°C до 76°C. При таком режиме уничтожаются не только бактерии, но и практически все термофилы, но незначительно меняются свойства молока, в том числе его вкус. Этот режим часто применяют крупные предприятия, так как он прекрасно подходит для поточной технологии.

- Мгновенный. При таком режиме смесь нагревается до температуры 85-95°C на несколько секунд. Это позволяет уничтожить практически все патогенные микроорганизмы. Но в то же время свойства сырья существенно меняются.

Предприятие для производственного процесса выбирает режим, который соответствует специфике его деятельности (максимальное количество микроорганизмов, допустимое изменение свойств сырья, объем производства и др.). Как правило, успешность пастеризации определяют по тому, удалось ли уничтожить туберкулезную палочку, которая стойка к высокой температуре. Для оценки результата используют показатель отношения погибших микроорганизмов к их первоначальному количеству, выраженный в процентах.

Пастеризация – неотъемлемая часть процесса переработки молока. На сегодняшний день это один из наиболее эффективных способов, позволяющих уничтожить большую часть микроорганизмов и получить на выходе продукт с определенными свойствами и консистенцией (топленое молоко, ряженка и др.).

Какие бывают аппараты для пастеризации?

Установки, в которых проводят пастеризацию, называются "пастеризаторы молока". Одна их главных характеристик, по которой они классифицируются – технология нагрева:

- Аппараты с прямым нагревом воздействуют с помощью инфракрасного излучения, поля сверхвысоких частот, электродными системами. Но лучшими считаются гидродинамические установки. Их действие основано на превращении кинетической энергии ротора в тепловую. Им отдают предпочтение из-за высокого КПД.

- Аппараты косвенного нагрева – это электрические установки или установки, в которых обогрев осуществляется с помощью внешнего теплоносителя.

Установки могут быть проточного типа или емкостные. Первые используются при мгновенной пастеризации и применяются на крупных производствах. Вторые – используются там, где производственный процесс имеет цикличный характер. Ванна длительной пастеризации относится к емкостным установкам косвенного воздействия. Они применяются небольшими хозяйствами и способны обработать за один раз до 1500 литров молока.

Как работает ВДП?

Ванна ВДП представляет собой бак, помещенный в специальный кожух. Между ними проходит водяная рубашка, которая нагревает или охлаждает молоко. Сверху размещена крышка, она закрывает емкость и одновременно служит для чистки, осмотра. Внутри емкости размещается миксер, который приводится в движение мотором-редуктором. С его помощью смесь перемешивается, что обеспечивает равномерное распределение тепла. Также на крышке размещается датчик температуры, впускной трубопровод, через который сырье поступает в бак.

В нижней крышке установки находятся рукава, через которые подается (отводится) теплоноситель и патрубок, через который выходит продукт. Агрегат оснащен датчиком, контролирующим уровень наполнения. Внутренняя стенка бака выполнена из пищевой нержавеющей стали.

Оборудование может управляться вручную или работать автоматически. В блок управления можно внести показатели выдержки, температуры. При работе установки текущие показатели выводятся на экран, что позволяет их контролировать. Дополнительно пастеризатор может оснащаться фильтром, системой освещения, пробоотборником и др.

В зависимости от того, каким образом осуществляется нагрев (охлаждение) сырья, ВДП делятся на четыре вида:

- ТЭН прикрепляется снизу и нагревает воду, которая поднимается вверх, а вниз опускается холодная, благодаря чему обогрев получается равномерным.

- На стенку внутренней емкости устанавливается змеевик, в который подается пар. Он прогревает стенку бака и воду, которая находится в рубашке.

- Внизу установки между баком и внешним кожухом устанавливается барботер, через который подается горячий газ. Проходя через воду, газ ее нагревает.

- На поверхности внутренней емкости размещается спираль, которая служит рубашкой нагрева (охлаждения) продукта. В нее подается газ, пространство между баками заполняется материалом, имеющим высокие изоляционные характеристики. Такие установки хоть и стоят дороже, но более экономичны.

Для остановки процесса пастеризаций в устройствах первого, второго и третьего типа достаточно перекрыть подачу пара (отключить ТЭН) и наполнить рубашку холодной водой. В устройствах четвертого типа для остановки процесса холодную воду пускают в змеевик.

Принцип работы ВДП:

- Сырье через входной патрубок поступает в ванную и заполняет ее до необходимого уровня.

- Рубашка между патрубком и внешним кожухом наполняется водой.

- Включается подогрев.

- Молоко нагревается до тех пор, пока не будет достигнута необходимая температура.

- Подогретое молоко выдерживается определенное время в заданном температурном режиме.

- Молоко сливается.

Для того чтобы сырье прогревалось равномерно и не расслаивалось, оно периодически перемешивается с помощью встроенного миксера. Скорость вращения небольшая. Она рассчитывается таким образом, чтобы молоко нагревалось быстро, равномерно, но не пенилось, так как это может снизить эффективность термообработки.

По окончании процедуры необходимо охладить сырье. Для этого в рубашку подается ледяная вода и отключается обогрев. Охлажденное молоко сливается через выходной коллектор. Так как дно установки, как правило, имеет конусообразную форму или наклон в сторону спускного отверстия, молоко удаляется полностью.

Большая часть моделей ВДП имеет цилиндрическую форму. Но встречаются и прямоугольные установки, в которых подогрев осуществляется с помощью теплоносителя путем орошения, а перемешивание сырья – с помощью плоских мешалок методом качания. Преимуществом таких агрегатов является то, что они быстрее нагревают молоко. Они также более компактны и удобны в обслуживании.

Преимущества и недостатки использования ВДП

ВДП, как и любое другое молочное оборудование, имеет свои преимущества и недостатки. Плюсов, несомненно, больше:

- практически не меняются свойства молока;

- простая конструкция;

- высокая эффективность;

- долговечность;

- надежность;

- простота ухода и очистки.

Из недостатков можно выделить низкую производительность по сравнению с установками, работающими в кратком и моментальном режиме пастеризации. Также у ВДП больше расход энергии, затрачиваемой для нагрева сырья, соответственно расходы на обработку объема продукции выше. Агрегатам длительного режима отдают предпочтение из-за того, что они практически не меняют свойства и состав молока, но все же медленная пастеризация не уничтожает полностью все микробы. Хотя оставшееся количество ниже предела, установленного нормами СЭС.

Ванна длительной пастеризации 1000, 2000, 3000 литров и др. незаменима, если речь идет о переработке небольших объемов сырья. Это надежное оборудование, с помощью которого путем термической обработки удается уничтожить патогенные микроорганизмы, не нарушая свойства молока. Такие установки пользуются огромным спросом среди небольших перерабатывающих предприятий и фермерских хозяйств. Широкий выбор моделей отечественных и зарубежных производителей позволяют подобрать вариант, который оптимально подходит потребностям компании и соответствует бюджету заказчика.

Ванна длительной пастеризации принцип работы

Ванна длительной пастеризации типа ВДП-300

Ванна длительной пастеризации, в дальнейшем ВДП, предназначена для нагрева и/или охлаждения молока или сливок, с целью пастеризации и/или приготовления кисломолочных продуктов. В качестве теплоносителя в ВДП служит пар и горячая вода, в зависимости от конструкции ВДП бывает с электрическим нагревом теплоносителя и без него. Ванны пастеризации могут использоваться, в том числе для пастеризации других молочных и жидких продуктов, а также для сквашивания кисломолочных продуктов, обработки творожного и сырного сгустков, смешивания многокомпонентных составов и других аналогичных целей.

Преимущества использования ВДП состоят в простоте их устройства и эксплуатации, а также в возможности пастеризации, охлаждения и промежуточного резервирования продукта в одной ёмкости. Ванны длительной пастеризации используют, как правило, на небольших заводах и фермерских хозяйствах.

Описание

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВДП-300

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ:

СТАНДАРТНОЕ ИСПОЛНЕНИЕ:

ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ:

тэнами +17%;

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ:

ЦЕНА С УЧЕТОМ НДС-20% (на складе в г. Ижевске) СОСТАВИТ:

Ванна длительной пастеризации сливок и молока

Ванна длительной пастеризации ВДП 600 является стационарным пастеризатором, предназначенным для термической обработки молочного сырья, при которой с помощью высоких температур происходит гибель болезнетворной микрофлоры. Ванны длительной пастеризации ВДП необходимо использовать при выращивании молодняка крупного рогатого скота, который часто гибнет в первые месяцы жизни из-за болезнетворной микрофлоры, которая заноситься в организм животного в процессе кормления не используя ванны длительной пастеризации. А падеж молодняка приносит значительный ущерб в современных животноводческих предприятиях, поэтому следует применять все зооветеринарные и санитарно-гигиенические меры для исключения падежа молодняка.

Ванна длительной пастеризации молока и ёмкость для обработки кисломолочных продуктов являются термоизолированными резервуарами, который выполняют из нержавеющих сплавов определенной марки, и устанавливают на специальных опорах. Стенки резервуара ванны длительной пастеризации имеют теплообменную рубашку, которая заполняется горячей или холодной водой, в зависимости от того, идет охлаждение или нагревание молочного сырья. Данную ванну длительной пастеризации обязательно снабжают специальной мешалкой, которая обеспечивает перемешивание продукции в процессе термической обработки для ее равномерного охлаждения и нагревания, исключая взбивание, оседание и намерзание продукции при этом. Важным фактором надежной и качественной обработки молочного сырья является использование ванн длительной пастеризации и пастеризаторов ВДП, произведенных только из высококачественных материалов, соответствующих всем нормам.

Ванна длительной пастеризации и нагрева молока

Нагревается тепловой носитель, циркулирующий в теплообменных рубашках ванн длительной пастеризации с помощью специальных электрических ТЭНов. При этом важно быстрое нагревание продукции, так как только при резком перепаде температур происходит быстрая гибель болезнетворных микроорганизмов. Ванна длительной пастеризации оснащается блоками управления, которые позволяют автоматически поддерживать температуру молочного сырья в резервуаре при нагревании. Сам процесс пастеризации происходит автоматически, необходимо только установить температуру обработки в ванне длительной пастеризации и время выдержки продукции при этой температуре. После выдержки молочное сырье быстро остужается до температуры, при которой его необходимо хранить.

Обработка в ванне длительной пастеризации ВДП обеспечивает существенное увеличение времени хранения молочной продукции без потери ее свойств и качеств. Это необходимо как при производстве молочной продукции, так и при кормлении молодняка крупного рогатого скота в скотоводческих предприятиях.

Ванна длительной пастеризации ВДП

Назначение

Ванна длительной пастеризации предназначена для тепловой обработки молока или сливок для пастеризации и приготовления кисломолочных продуктов.

Описание и принцип работыВДП состоит из ванны, корпуса и облицовки. Перемешивание продукта осуществляется мешалкой управляемой мотор-редуктором.

Ванна заполняется продуктом, а водяная рубашка между корпусом и ванной заполняется водой до уровня переливной трубы.

Контроль и управление температурой воды в рубашке емкости осуществляется в автоматическом режиме при помощи датчика температуры и клапана подачи воды установленного на входе.

Контроль и регулирование температуры продукта осуществляется системой, состоящей из датчика температуры и измерителя температуры, который в процессе работы показывает текущую температуру продукта.

Охлаждение продукта осуществляется путем вытеснения горячей воды из межстенного пространства ледяной водой, со сливом в канализацию через переливную трубу. Слив готового продукта осуществляется через дисковый затвор.

Ванна работает в полностью автоматическом режиме, управляется через панель управления с выносным сенсорным экраном.

Читайте также: