Торцеватель для металлических труб своими руками

Обновлено: 07.07.2024

Приспособление для сопряжения труб, торцеватель

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Самодельный торцеватель труб

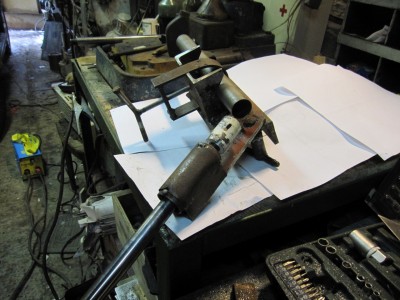

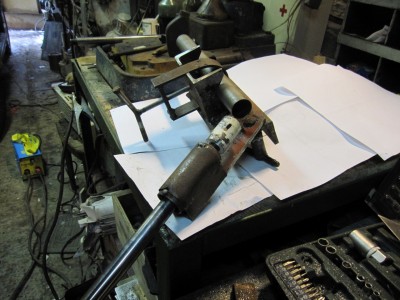

Самодельный торцеватель труб собрал у себя в гараже Иван. Фото и видео работы торцевателя труб представлено далее. Торцеватель труб круглого сечения это отличный станок для ребят занимающихся сборкой самодельной техники (багги, вездеходы и прочие проекты где необходимо сваривать между собой трубы.

Торцеватель имеет каленый хромированный вал вращающийся на игольчатых подшипниках, коронки устанавливаются под соответствующий диаметр заготовки.

Станина 6-10 мм в зависимости от выполняемых задач.

Торцеватель для труб своими руками (63 фото изготовления станка)

Самодельное приспособление для сверления труб под углом (торцеватель своими руками): подробные фото пошагового изготовления самодельного станка.

Сделать такое приспособление можно своими руками, а весь процесс изготовления торцевателя подробно показан на этих фото:

Материалы для изготовления:

- Стальная полоса.

- Кусок швеллера.

- Уголок.

- Амортизатор.

- Поршень.

- Болты, шайбы, гайки.

Итак, парой самых важных деталей этого приспособления будут шток от амортизатора и поршень.

Первым делом вырезаем заготовку длиной 250 мм из обрезка стального уголка. Толщина металла — 10 мм.

Вторую такую же заготовку пришлось вырезать из цельного уголка. Поверхности заготовок выравниваются на сверлильно-фрезерном станке.

Если Вы будете повторять этот проект — то конечно проще сразу взять стальную полосу.

Также нужно обработать ребра на ленточном станке. В итоге получились две пластины 250×65×10 мм.

Следующей деталью послужит шток от амортизатора.

Для извлечения штока из корпуса, нужно слить масло, и надрезать корпус по периметру, отступив от края 20-25 мм.

В качестве направляющей для штока послужит поршень. Диаметр отверстий для «пальца» должен быть равен диаметру штока.

Обе детали отлично подходят друг к другу, и шток сидит в поршне практически без люфта, но при этом свободно вращается. Возможно Вы уже догадались, поршень будет играть роль направляющей, а шток — осью для коронки.

Чтобы не подбирать переходник под резьбу на коронке, мастер решил нарезать ее заново.

Штатная резьба срезается, и этот конец штока обтачивается до диаметра 16 мм.

Подобрав нужную лерку, и зажав ее в самодельном цепном ключе, автор нарезает резьбу на хвостовике, не вытаскивая заготовку из патрона токарного станка.

Заготовка разворачивается на 180 градусов, и второй конец штока обтачивается до диаметра 10 мм. Этот хвостовик будет фиксироваться в патроне дрели. Деталь готова.

На обеих пластинах нужно закруглить один из краев. Грубая обрезка выполняется при помощи болгарки.

На этом же краю одной из пластин намечается и кернится центр.

Обе заготовки зажимаются в станочных тисках, и сверлятся одновременно. Так получается хорошая точность.

Оба отверстия рассверливаются до диаметра 12 мм. Чтобы не испортить сверла, обязательно используется машинное масло.

Вставив в поршень шток, автор размечает на нем линию, перпендикулярную оси штока. Затем, отступив от краев по 20 мм размечаются два центра. В данном случае, расстояние между центрами составляет 40 мм.

В этих местах высверливаются сквозные отверстия диаметром 8 мм. Резьба в них не нарезается, сюда будут просто вставляться болты m8.

На одной из пластин размечаются две параллельные линии на таком же расстоянии друг от друга, как и расстояние между центрами отверстий в поршне (40 мм).

По этим линиям нужно вырезать два продольных паза. В начале и конце пазов высверливаются отверстия. Дальнейшая выборка материала осуществляется на фрезерном станке, либо вырезается болгаркой.

Для фиксации трубы в нужном положении, потребуется изготовить специальный держатель. Для этого подойдет швеллер № 8 (высота 80 мм, ширина полок 40 мм). От него отрезается заготовка длиной 100 мм.

Эта деталь размещается на пластине-основании, в поршень вставляется шток, и на швеллере делается отметка. Суть задачи — перенести метку центра оси на швеллер.

Отталкиваясь от полученной метки, на полках размечаются две линии под углом в 45 градусов. Теперь нужно достаточно точно вырезать два «лишних» треугольника. Полученные вырезы должны быть симметричны. От этого зависит точность работы приспособления.

К нижней части основания прижимается струбциной стальная полоса, и детали свариваются между собой. За эту пластину приспособление будет фиксироваться в тисках.

С верхней стороны этой же пластины приваривается держатель труб.

Все детали готовы. Поверхности обезжириваются, и на них наносится защитный слой из аэрозольной эмали.

Конечно, для защиты таких изделий от коррозии лучше подходит воронение. Это износостойкое покрытие практически не боится царапин.

Теперь можно собирать приспособление.

Головки болтов m8, которыми будет крепиться поршень, мастер соединил перемычкой.

Поршень крепится к направляющей через пазы скобой, образованной из болтов. С нижней стороны на болты надеваются шайбы, и навинчиваются барашковые гайки.

На свое место прикручивается коронка по металлу.

Остается соединить между собой половинки конструкции болтом m12.

Готовое приспособление зажимается в тисках.

Выставив нужный угол сверления нужно зафиксировать положение направляющей, затянув болт. Труба фиксируется на держателе при помощи струбцины.

Перед сверлением нужно смазать трущиеся детали, и само пятно контакта коронки с деталью.

Проверяем заготовку, зазоров нет.

Вот такое самодельное приспособление для сверления труб под углом, можно изготовить для своей мастерской.

Процесс изготовления торцевателя для труб, также показан в этом видео:

Торцеватель для труб

Для точной стыковки круглых труб, надо в торце трубы делать радиусную выборку. Болгаркой получится не точно, долго и нудно, фирменные приспособления дороги. Можно сделать простой торцеватель который обеспечит точность реза трубы до 1 градуса.

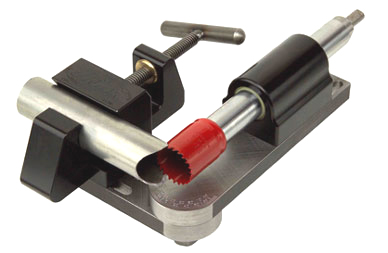

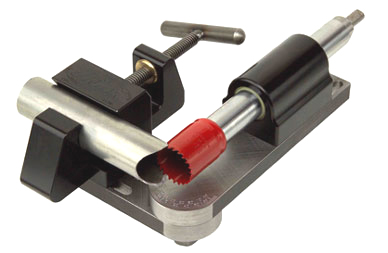

Ниже приведены фотографии красивых приспособлений для торцевания труб. Стоимость их колеблется от 50 до 5000 зеленых денег. Выглядят они конечно красиво, но это не наш путь! Сегодня мы рассмотрим как изготовить самодельный торцеватель для труб рамы нашей самоделки - багги или квадроцикла.

Если внимательно посмотреть на представленные выше присопособления то видно их отличительные черты - в большинстве массивные фрезерованные основания и вообще излишне сложные конструкции с избытком металла. Толстые пластины конечно более жесткие, но длясамодельщика важнее легость и простота изготовления.

Ниже представлена наша конструкция:

В качестве вала используется передняя стойка амортизатора от ВАЗ 2108 - 2109. В качестве направляющих также используются направляющие втулки от стоек, единственное что их понадобится две штуки. Они изготовлены весьма точно и покрыты антифрикционным покрытием вроде баббита что обеспечит приемлимую долговечность конструкции. Шток с одной стороны необходимо проточить под патрон дрели, с другой - либо нарезать наружную резьбу под коронку, либо сделать внутреннюю резьбы для крепления зажима для коронок.

Втулки АККУРАТНО закрепляются в направляющей трубе - можно сваркой, можно при помощи стяжки. Если будете варить - аккуратно, направляющие легко расплавить! После этого направляющую вала надо закрепить на поворотной пластине. Думаю излишне говорить что вал и поворотная пластина должны быть параллельны :) .

Кстати недавно на одном из форумов попалось решение где в роли подшипников использовались фторопластовые втулки от маятникого рычага ВАз классики. Видимо такое решение имеет полное право на жизнь - дешево и сердито.

В качестве основания конструкции можно использовать уголок 100, в качестве зажима для труб используется кусок швеллера №100. В швеллере надо следать два треугольных пропила для центровки трубы, пропилы надо делать максимально точно для правильного позиционирования трубы. Для фиксации трубы используется простейшая струбцина сделанная из согнутой полосы, куска уголка и приваренной гайки.

Соединяем две части обычным болтом с барашком. Для удобства работы можно нанести на основание риски с градусами.

Основные части торцевателя- вал, направляющие вала и пыльники:

Для увеличения срока службы торцевателя, вместо направляющих можно использовать игольчатые подшипники, но естественно их надо подобрать по размерам вала.

Да, коронки покупаются в строительном магазине, существуют они практически любых диаметров.

Авто мото самоделки

ничего подобного. там вся фигня в патроне, в который вставляются коронки. жидкости добавляет как раз он. есть два варианта - использовать обычные концевые фрезы (желательно с конусным хвостовиком), либо убрать промежуточное звено, сделать калёный вал с резьбовым хвостовиком (с учётом того, что есть коронки под все нужные диаметры труб, которые будут применятся). заказ на такой вал уже отправил, на следующей неделе обещали сделать.

зажим жидкости не добавляет. несмотря на кажущуюся не жёсткость конструкции зажим отличный. кстати, Костя, никаких расчётов не было. просто пришёл и сделал. на чугунном столе с таким зажимом свободный конец метровой трубы почти не вибрирует, когда её пилишь. вся фенька в том, что то место трубы, на который опирается коронка очень жёсткое, т.е. грубо говоря длина балки до заделки приблизительно равна двум диаметрам (для трубы 40х2 мм).

пысы - а зубья классно отлетают. Костя, есть такие же коронки, но с меньшим зубом?

Торцеватель для металлических труб своими руками чертежи

Для точной стыковки круглых труб, надо в торце трубы делать радиусную выборку. Болгаркой получится не точно, долго и нудно, фирменные приспособления дороги. Можно сделать простой торцеватель который обеспечит точность реза трубы до 1 градуса.

Ниже представлена наша конструкция:

В качестве основания конструкции можно использовать уголок 100, в качестве зажима для труб используется кусок швеллера №100. В швеллере надо следать два треугольных пропила для центровки трубы, пропилы надо делать максимально точно для правильного позиционирования трубы. Для фиксации трубы используется простейшая струбцина сделанная из согнутой полосы, куска уголка и приваренной гайки.

Соединяем две части обычным болтом с барашком. Для удобства работы можно нанести на основание риски с градусами.

Основные части торцевателя- вал, направляющие вала и пыльники:

Для увеличения срока службы торцевателя, вместо направляющих можно использовать игольчатые подшипники, но естественно их надо подобрать по размерам вала.

Да, коронки покупаются в строительном магазине, существуют они практически любых диаметров.

Самодельный торцеватель труб.

Как сделать самодельный торцеватель труб.

В практике любого гаражного мастера, любящего всё делать своими руками, или кастомайзера, переделывающего или изготавливающего раму с нуля, часто приходится сваривать между собой трубы различных диаметров. Но вот перед сваркой труб, их необходимо подогнать между собой, и желательно с минимальными и ровными по всему стыку зазорами. Сделать это с помощью обычной болгарки если и возможно, то долго и утомительно. Особенно если таких подгонок нужно сделать несколько. Для быстрой и точной подрезки труб под необходимый диаметр, существует полезное приспособление, называемое торцевателем. В этой статье мы рассмотрим, из чего можно сделать торцеватель труб своими руками.

Сейчас уже начали появляться в продаже фирменные торцеватели заводского изготовлени, но цена их не всем по карману(некоторые стоят несколько сотен $, например как на фото слева), а очень дешёвые изделия долго не проработают. Можно конечно торцануть трубы и с помощью токарного станка, но он есть далеко не у всех, да и для закрепления труб в станке, всё равно придётся делать самодельное зажимное приспособление, впрочем так же как и для сверлильного станка.

И раз мы уже заговорили о сверлильном станке, то тем у кого он есть, то можно будет изготовить один из вариантов универсального торцевателя, который сможет работать и как приставка к сверлильному станку, и как вариант для дрели, если нужно будет работать вне гаража. И габариты этого торцевателя будут полностью зависеть от габаритов вашего сверлильного станка.

Основа такого приспособления (см фото 1), это металлический лист, толщиной 8 — 10 мм, вырезанный по форме примерно как на фото, причём размеры зависят от габаритов вашего станка. В верхней части пластины следует сделать паз, в котором будет закрепляться корпус подшипников вала. Корпус подшипников делается из стального бруска, но можно использовать и дюраль, бронзу, латунь.

В бруске нужно будет высверлить сквозное отверстие для игольчатых подшипников, изображённых на фото 2 и фото з. Диаметр сквозного отверстия в бруске, зависит от наружного диаметра обоймы подшипников, какие вы найдёте, и от диаметра вала тоже.

Но лучше конечно отверстие для подшипников заказать фрезеровщику, чтобы он выбрал его фрезой, строго параллельно нижней плоскости бруска (той которая прилегает к пазу в пластине). Причём сначала сверлится отверстие чуть меньшего диаметра подшипников, а с краёв уже выбираются отверстия чуть большего диаметра, которые равны диаметрам подшипников.

Это позволит в середине бруска, на глубине равной ширине игольчатого подшипника, получить ступеньку в 1,5 мм, чтобы подшипники упёрлись в эту ступеньку и не проваливались глубже чем надо. А с обоих краёв отверстий в бруске (на глубину 7 мм) ещё желательно выбрать фрезой и отверстия большего диаметра, для сальников, которые намного продлят жизнь подшипников (все отверстия можно сделать и на токарном станке, и желательно за один проход). Кстати эти сальники, при плотной их запрессовке, не позволят игольчатым подшипникам выпадать из своих отверстий.

Нужно будет просверлить в корпусе отверстие (напротив каждого подшипника) в котором нарезается резьба и затем вворачивается остро заточенный фиксирующий винт (для каждого подшипника), который упрётся в канавку (и в отверстие для смазки) в наружной обойме подшипника и зафиксирует подшипник на своём месте.

Но всё же обязательно нужно постараться (токарю или фрезеровщику) при обработке отверстий корпуса, чтобы при последующей запрессовке, обоймы подшипников зашли плотно в свои отверстия в корпусе.

Иногда можно будет выкручивать фиксирующие винты, и заливать в отверстие немного масла, для смазки роликов. Ведь в обойме имеется специальное отверстие (см фото 3), для подвода смазки к роликам.

В нижней плоскости бруска (корпуса подшипников), той что прилегает к плоскости пластины торцевателя, следует просверлить пару отверстий и нарезать в них резьбу М10. Затем в эти отверстия на клею вкручиваются шпильки с резьбой М10. Останется вставить корпус подшипников шпильками в паз пластины, и зафиксировать барашковыми гайками. Длина паза в пластине, позволит немного изменять (сдвигать вверх) положение корпуса подшипников, что иногда бывает полезно, если нужно зажать трубу большого диаметра (как на фото 8).

Вал, на котором будет крепиться корончатая фреза, можно заказать токарю из твёрдой стали, но лучше использовать готовый вал от амортизаторной стойки подвески автомобилей (можно поискать на авторазборке). Основное преимущество штока амортизатора, это то, что он уже имеет твёрдое и полированное покрытие, и будет, хорошо скользить в подшипниках, и медленно изнашиваться. Но нужно будет поискать шток амортизатора, с наружным диаметром под внутренний диаметр именно ваших игольчатых подшипников.

В самой верхней части штока, следует сделать выборки, чтобы получился шестигранник (как у корончатой фрезы на фото 4), это не позволит штоку проворачиваться в патроне сверлильного станка.

Как закрепить корончатую фрезу на штоке? Есть несколько вариантов, и самый простой — это точно просверлить ( лучше на токарном станке) в нижнем торце штока отверстие, диаметром как и шестигранник корончатой фрезы, а затем с боков штока просверлить пару отверстий (с резьбой) для винтов, которые будут зажимать шестигранник фрезы в отверстии и фиксировать его от проворота.

При втором варианте, можно сделать саму конструкцию чуть выше, и проточить нижнюю часть штока и нарезать там резьбу (или конус) для маленького патрона от дрели. Этот вариант я считаю лучше, так как он позволяет надёжней закреплять фрезу, и быстро её менять. Но этот вариант делает торцеватель чуть выше, и он в маленький сверлильный станочек может не влезть. Но как вариант использования торцевателя без сверлильного станка (или с большим станком) этот вариант я считаю лучшим. Тем более, что новый патрон от дрели можно купить сейчас очень дёшево (примерно 5 — 7 $).

Далее следует сделать в пластине круговой паз, в котором будет крепиться зажим для труб, и этот круговой паз позволит менять угол зажима трубы. Рядом с пазом, полезно наклеить транспортир, который поможет видеть угол закрепляемой трубы, но можно нанести и свои метки, по которым вы чаще всего будете торцевать трубы, например для угла рулевой колонки рамы мотоцикла.

Зажим для труб легко изготовить из куска П- образного профиля (можно вырезать из квадратной трубы), но лучше использовать кусок швеллера (шириной 80 — 100 мм), он намного жёстче. А сбоку к куску вырезанного швеллера, приваривается кусочек металлической пластины и шпильки, с помощью которой трубный зажим будет крепиться к пластине (в полукруглом пазу).

Ну, а сам хомут для труб, с резьбовым штоком, можно изготовить самому, из брусочка с отверстием в центре и резьбой для штока, и стальной ленты, закрепляемой на брусочке четырьмя винтами. А можно купить готовый съёмник, для выдавливания поршневого пальца (для мопеда) из поршня ( на фото 5, показан изготовленный мной за пару часов съёмник поршневого пальца).

Теперь нужно будет внизу пластины приварить строго перпендикулярно (под 90 градусов) пластину или кусок уголка с отверстиями, которые позволят закрепить торцеватель в пазах станины сверлильного станка. Если же такой торцеватель труб будет использоваться без сверлильного станка, то тогда приваривать перпендикулярно пластину не нужно. Надо всего лишь просверлить отверстия в пластине, чтобы закрепить торцеватель с помощью болтов, уложив его на столе или верстаке.

Это был описан универсальный торцеватель, который можно использовать как на сверлильном станке, так и просто на столе. Но если же у кого то нет сверлильного станка, то можно изготовить ещё более простой торцеватель, показанный на фото 6. Здесь не нужно будет возиться с полукруглым пазом, и использоваться будут всего две 10 — 12 миллиметровые металлические пластины, корпус подшипников и зажим для труб. Причём в качестве зажима можно использовать струбцину или две струбцины, закреплённые на одной из пластин. Там где пластины стыкуются друг с другом болтом, тоже полезно нанести градусные риски.

Но лучше конечно изготовить струбцину помощнее, такую как на фото 6. Корпус подшипников делается так же как я описал выше, но можно закруглить его сверху как на фото, однако это не обязательно. И при этом варианте лучше для закрепления фрезы использовать патрон от дрели, так как места здесь много и габариты не ограничены габаритами сверлильного станка. Кстати для вращения вала этого торцевателя, можно использовать не только обычную дрель, но и закрепить такое устройство на место суппорта токарного станка, и вал зажать в патрон станка. Устройство переносное (мобильное) и весит не много, и его можно закрепить не только к верстаку, но даже к табурету.

На той части штока, которая будет зажиматься в патрон дрели или токарного станка, как я уже говорил, лучше сделать не круглый вал, а шестигранный. Это исключит проворачивание вала в патроне, ведь нагрузка на фрезу при обработке не маленькая. Но обороты не следует делать большие, так как при больших оборотах возможность скалывания зубьёв фрезы больше.

Фрезы сейчас продаются в наборах (фото 7), но можно купить и поштучно. Причём корончатой фрезой маленького диаметра, можно сверлить в трубах отверстия, и причём намного эффективнее чем сверлом.

Надеюсь, что какой то вариант самодельного торцевателя для труб, описанных в этой статье, заинтересует кого то из гаражных умельцев, и если кто то изготовит подобное устройство, то намного облегчит и ускорит процесс изготовления любых трубчатых конструкций; удачи всем.

Торцеватель для сопряжения труб, конструкция №4, навороченная.

С самого начала как я увлёкся этой темой меня подмывала мысль повторить/скопировать идею с диафрагменным зажимом выпускаемую небезызвестной американской фирмой.

Интересовал больше зажим, т.к. в нашем отечестве подобных конструкция я не встречал. Есть замечательный немецкий станок для орбитальной отрезки труб дисковой фрезой и зажим там совершенно не интересный, просто две призмы ( кулачки с центральным угловым вырезом) движущиеся на встречу, причём достаточно массивный. но не встречал не разу диафрагменный.

Как-то приболел в прошлом году и сидел дома на больничном, холодно на улице и в гараж больным не поедешь, опять же спокойно выполнял все свои функции по основной работе через интернет, и появилось время посидеть подумать над конструкцией и спроектировать её в солиде. Единственное желание при проектировании было "добавить что-то своё", по этой причине подшипниковый узел достался от конструкции №2 уже доработанный и усиленный. Так же имеется перемещения всего узла с режущим инструментом вниз на 40 мм и подшипникового узла вверх, для возможности делать подготовку труб под сопряжение в нахлёст.

После проекта в солиде нарезал основные детали на лазере, ну а токарку, фрезеровку, слесарку и остальные работы выполнил у себя в гараже.

Вот что в итоге получилось, пока всё в металле, не красил и до ума не доводил.. .просто не знаю пока оставлять так или переделать. есть идеи.

Хотелось сделать что бы зажимало трубу 60, и вроде в Солиде так и получалось, но в реальности труба 56мм не влезла.

Под рукой оказалась труба 48мм стенка 1,5 мм. Решил на ней испытать сей девайс.

Основное сомнение было в зажиме, казалось что такой вроде хлипкий на вид зажим не сможет сильно удерживать трубу и она будет иметь возможность "качаться,т.к. зажимающие губки находятся на расстоянии толщины основной пластины 12мм. Но как оказалось в действительности, то зажимает так жёстко что никакого люфта не остаётся.

Перпендикулярный рез

Перпендикулярный рез приходится делать в три захода, т.к. рабочая часть коронки только 38мм и отрезанный кусок упирается внутри коронки, приходится его удалять ( срезать болгаркой) и продолжать резать трубу.

Угловой рез так же возможен, в данном случае 60 градусов.

При том что труба была 48 мм, а коронка 51, сопряжение тем не менее получается достаточное под аккуратную сварку.

В выходные встречался со своими коллегами по увлечению, где испытали и даже один из коллег любезно сделал съёмку и выложил на ютюб, чего я пока ещё не освоил, можно посмотреть его в работе.

Как вывод, данный зажим вполне рабочий и следующим шагом буду маштабировать в сторону увеличения до размера возможного для зажима трубы 70мм, соответственно будет меняться и некоторые другие детали.

По просьбам добавляю полупрозрачную сборку, некоторые детали в сборке отсутствуют, что бы не мешать. Надеюсь из этого всё будет понятно.

Торцеватель для металлических и полипропиленовых труб

Применение труб в составных металлоконструкциях весьма выгодно: трубы придают соединениям повышенную прочность и жёсткость, одновременно снижая массу узла. Однако сопряжение труб между собой трудоёмко, и требует специальной подготовки торцов. Эту работу можно облегчить, используя специальные приспособления – торцеватели для труб.

Принцип действия торцевателя для металлических труб

Задача торцевателя труб – минимизировать зазоры, которые неизбежно получаются при подгонке торцов вручную, а также придать сварному соединению достаточную эстетичность.

Известно, что при соединении и врезке стальных труб, в зависимости от угла их взаимного наклона и диаметра кривая взаимного сопряжения может быть параболой, дугой или даже прямой. Поэтому аналитическим расчётом выполнить удачное сопряжение очень сложно. Проблему можно решить пространственным 3D-моделированием, используя известные программы КОМПАС или AutoCAD, однако на практике поступают иначе.

В серийном производстве торцевание труб производят при помощи фрезерного станка, оснащённого делительной головкой. Метод точен, однако требует наличия соответствующего оборудования, которое не всегда имеется в распоряжении домашнего мастера. В то же время, располагая мощной дрелью по металлу (от 1000 Вт) и корончатой фрезой, можно быстро отпрофилировать торец любой трубы.

Промышленные варианты таких приспособлений в специальной литературе именуются tube notcher (прорезатели пазов, хотя способны выполнять и криволинейные контуры).

Торцеватель для труб включает в себя:

При помощи рассматриваемых торцевателей можно выполнять сопряжения труб диаметром 6…75 мм, чего в большинстве случаев бывает вполне достаточно. Диапазон изменения углов сопряжения составляет от 45 до 210 0 . Следует отметить, что корончатая фреза в комплект устройства не входит.

Для обработки длинных труб используются ручные торцеватели труб с цепным зажимом, а для коротких изделий опорная и направляющие части устройства совмещаются в одном узле. Безопасность работ обеспечивается наличием стопорных колец, которые ограничивают продольное перемещение вала.

Вал является наиболее конструктивно сложным элементом торцевателя. Во-первых, он должен получать продольное перемещение по мере внедрения фрезы в металл трубы. Во-вторых, при фрезеровании создаются вибрации, которые обусловлены резким колебанием вращающего момента базового электроинструмента. Поэтому вал изготавливается полированным, имеет скользящую посадку высокого квалитета точности, а применяемые подшипники – игольчатого типа, которые допускают компенсацию осевых и радиальных нагрузок.

Цена таких устройств от 8000 до 50000 руб. Вместе с тем все торцеватели для труб размерной линейки ТТ – достаточно компактные приспособления, которые закрепляются в патроне токарного станка. Аналогично закрепляется и электродрель. При обработке труб небольшого диаметра устройство можно упирать прямо в пол мастерской.

Торцеватель трубы своими руками

При массовом производстве фасонно профилируемых труб (например, в спортивных авто- и мотомастерских, либо на сантехнических ремонтных участках) ручной торцеватель труб можно изготовить и самостоятельно. Для этого исходная схема торцевателя, которая приведена на рисунке, делается под имеющиеся в распоряжении домашнего мастера заготовки.

Конструкция состоит из следующих деталей:

- Основания, в котором выполняются фрезерованные пазы для установки зажимного приспособления. В свою очередь, форма основания может быть адаптирована под имеющийся верстак, рабочий стол и т. д.

- L-образного кронштейна с тремя продольными пазами, наличие которых позволяет фиксировать в приспособлении трубы разного диаметра.

- Ползушки с регулировочным и зажимным винтом.

- Сменной прижимной лапки.

- Скобы, которая винтами прижимает лапку к ползушке.

- Подшипникового узла.

- Поворотного рычага, который служит опорной поверхностью для подшипникового узла.

- Вала, конструктивно не отличающегося от аналогичной детали промышленных торцевателей.

Для изготовления вала можно использовать переднюю стойку амортизатора легкового автомобиля (например, ВАЗ – их легче достать в автосервисе). Кроме того, марка стали стойки амортизатора по своим прочностным и эксплуатационным характеристикам вполне соответствует требованиям жёсткости для качественного торцевания стальных (и, тем более – алюминиевых) труб. Для направления вала пригодны направляющие самой стойки: они имеют поверхностное износостойкое покрытие на основе антифрикционных сплавов. Торцы стойки, естественно подлежат дополнительной обработке – под крепление в патроне дрели, и под установку корончатой фрезы.

В направляющие следует впрессовать игольчатые подшипники, размер которых подбирается по габаритам направляющих. Два подшипника, установленные в направляющую от цилиндров возвратного хода списанного гидропресса, обеспечат нужные жёсткость и параллельность основного рабочего узла торцевателя. Подшипники устанавливаются одновременно с обоих торцов корпуса.

К имеющимся советам относительно установки фторопластовых направляющих стоит отнестись скептически, поскольку несущая способность фторопласта значительно ниже, чем подшипников.

Для изготовления прочих элементов самодельного торцевателя для труб можно использовать профильный прокат – уголки или швеллеры соответствующего размера. Профилирование и изготовление пазов лучше выполнить на координатно-фрезерном станке, гарантировав тем самым их точность и параллельность. Не составит труда изготовить и зажимное устройство, для чего пригодна новая струбцина с необходимым диаметром и длиной.

Поворотный рычаг должен иметь достаточную жёсткость, поэтому для его изготовления необходимо использовать полосу толщиной не менее 12…16 мм. На той части корпуса, где устанавливается поворотный рычаг, стоит нанести угловые риски, по которым легче позиционировать трубу.

Торцеватель для полипропиленовых труб

Необходимость в обработке торцевых элементов таких труб обусловлена следующим:

- Низкой долговечностью армированных полипропиленовых труб, особенно при значительных температурных перепадах;

- Обеспечение более прочного соединения армированной трубы с деталями арматуры, для чего необходимо удалять часть алюминиевой фольги;

- Для труб из стекловолокна, где армирующий алюминий всегда располагается посередине стенки трубы.

Торцеватель для полипропиленовых труб, имеющих армирование, включает в себя:

- Две муфты с размерами, позволяющими выполнять зачистку концов труб разного диаметра (обычно от 16 до 120 мм).

- Сменные стальные ножи.

- Пару поворотных рукояток.

- Алюминиевый корпус.

- Насадку на электродрель (шейвер).

Шейвер необходим для внешнего торцевания труб. Он состоит из двух частей – направляющей, которая изготавливается из прочного дюралюминия марки Д16Т и твёрдосплавной, режущей части. При внедрении в трубу, последняя опирается на направляющую, после чего включается дрель (можно использовать и перфоратор) и производится вырезка части армирующего слоя трубы. Поскольку шейвер имеет определённую длину, то торцевание для разных труб всегда производится на одно и той же длине, что облегчает их последующее соединение.

Цена торцевателя-насадки для полипропиленовых труб зависит от диаметра, и составляет 400…2000 руб. Торцеватели ручного типа дешевле: от 250 до 800 руб.

Читайте также: