Термохимические установки для подготовки продукции скважин

Обновлено: 07.07.2024

Большая Энциклопедия Нефти и Газа

Термохимическая обработка скважины связана с размещением на забое скважины термореактора - перфорированной трубы, которую предварительно заполняют прутками магния. Затем в термореактор с поверхности подают кислотный раствор. Кислота вступает с магнием в экзотермическую реакцию. Нагрев призабойной зоны пласта способствует лучшему проникновению кислоты в поры и трещины пласта. Применяют также внутрипластовую термохимическую обработку, когда при гидроразрыве пласта вместе с жидкостью-песконосителем в трещины и поры пласта закачивают порошок магния. При последующей кислотной обработке экзотермические реакции кислоты с магнием происходят непосредственно в трещинах пласта, а непрореагировавшая кислота способствует расширению пор и трещин в пласте. [1]

Термохимическая обработка скважин - метод интенсификации притока нефти к забоям скважин, заключающийся в применении при кислотной обработке скважин таких реагентов, которые обеспечивают: 1) экзотермическую реакцию в поровых каналах. Создаваемая экзотермической реакцией высокая температура, помимо ускорения реакций растворения трудно растворимых пород ( доломиты), способствует расплавлению твердых и полужидких органических осадков ( парафины, смолы), которые нередко образуются на стенках скважины и поровых каналов в призабойной зоне. [2]

При термохимической обработке скважин для магния в форме стружки принимают загрузку магния Q 30 кг и для магния в форме круглых стержней диаметром 4 см загрузку магния принимают Q 40 кг. [3]

Процесс внутрипластоБОЙ термохимической обработки скважин с введением в трещины песка и магния называется термо-гидроразрьшом пласта. Его рекомендуется проводить преимущественно на месторождениях с терркгеиными коллекторами. Поскольку основные сопротивления при отборе жидкости из пласта или закачке воды в пласт возникают в околоскважии-ной зоне, при термогидроразрыве пласта магний добавляется в последние порции песка. [4]

Металлический магний используется при производстве термохимических обработок скважин . [5]

Ограничению притока пластовых вод при термохимической обработке скважин также способствует переотложегше высокомолекулярных углеводородных комплексов, к которым относятся асфальтены, смолы и другие минералы. [6]

Увеличению добычи нефти и в конечном счете уменьшению объема эксплуатационного бурения способствует внедрение гидроразрыва пласта, термохимических обработок скважин и других методов воздействия на призабойную зону. [7]

При осуществлении методов увеличения производительности скважин, в частности при гидравлическом разрыве пласта и, особенно, при термохимической обработке скважин , когда в качестве рабочей жидкости применяется нефть, нефте-мазутные смеси или другие горючие вещества, возникает опасность пожара от воспламенения горючих веществ. В целях предупреждения пожаров в местах хранения и во время приготовления растворов горючих веществ для химической или термохимической обработки скважин курение и разведение огня запрещается. [8]

При осуществлении методов увеличения производительности скважин, в частности при гидравлическом разрыве пласта и, особенно, при термохимической обработке скважин, когда в качестве рабочей жидкости применяется нефть, нефте-мазутные смеси или другие горючие вещества, возникает опасность пожара от воспламенения горючих веществ. В целях предупреждения пожаров в местах хранения и во время приготовления растворов горючих веществ для химической или термохимической обработки скважин курение и разведение огня запрещается. [9]

При осуществлении методов увеличения производительности скважин, в частности при гидравлическом разрыве пласта и, особенно, при термохимической обработке скважин, когда в качестве рабочей жидкости применяется нефть, нефте-мазутные смеси или другие горючие вещества, возникает опасность пожара от воспламенения горючих веществ. В целях предупреждения пожаров в местах хранения и во время приготовления растворов горючих веществ для химической или термохимической обработки скважин курение и разведение огня запрещается. [10]

В результате проведенных исследований удалось разработать ряд принципиально новых способов обработки скважин, которые прошли успешные промысловые испытания или уже внедрены в производство. Такими способами являются дренирование призабойных зон скважин методами многократных и кратковременных изливов и создание мгновенных высоких депрессий на пласт с применением специальных забойных устройств, новый метод кислотной обработки высокотемпературных скважин с получением солянокислотного раствора на забое и новый метод термохимической обработки скважин с введением гранулированного магния в трещины пласта. Предложены эффективные добавки к промывочным растворам для вскрытия коллекторов с сильно набухающими глинистыми породами. [11]

Одной из основных проблем на Кушкульском месторождений являются асфальтосмолистопарафиновые отложения ( АСПО) на нефтепромысловом оборудовании. Для ликвидации этих отложений используются как тепловые, так и физико-химические методы, что, в свою очередь, объясняется разной степенью интенсивности образования парафиновых пробок. Из анализа проверенных мероприятий установлено, что предпочтительным является примененир растворителя марки Нефрас 120 / 200 и усовершенствованной технологии термохимической обработки скважин . Сущность последней заключается в увеличении температуры растворителя до 100 С и объемов его закачки Данная технология была опробована на скважине № 283 Кушкульского месторождения. [12]

Во многих случаях приток жидкости и газа в скважины недостаточен. В таких скважинах для увеличения притока или поглощения газа или жидкости применяют искусственное воздействие на породы призабойной зоны с целью повышения их проницаемости. Проницаемость призабойной зоны увеличивают путем искусственно создаваемых каналов растворения карбонатов и глинозема в продуктивном пласте солянокислотной, термокислотной и глинокислотной обработкой, очисткой перового пространства от илистых и смолистых материалов; создания искусственных или расширения естественных трещин в породах при гидравлическом разрыве пласта или при взрыве торпед на забое; удаления парафинов, солей и смол, осевших на стенках поровых каналов или ствола скважины, а также путем снижения вязкости нефти методами термохимической обработки скважин и теплового воздействия на призабойную зону. [13]

Сначала проводят термохимическую, а затем обычную солянокислотную обработку. При термокислотной обработке в результате повышенной активности соляной кислоты, имеющей повышенную температуру, открываются каналы в породе, обеспечивающие возможность продвижения холодной кислоты в глубь пласта. Термохимические обработки скважин с признаками отложения парафина и смол на фильтре и в призабойной части пластов способствуют очищению каналов от закупоривающих отложений и повышению результативности взаимодействия соляной кислоты с породой. [14]

Дополнительный приток нефти в скважины, а следовательно, и дополнительный дебит обеспечивают применение методов увеличения проницаемости призабойной зоны пласта. На окончательной стадии бурения скважины глинистый раствор может проникать в поры и капилляры призабойной зоны пласта, снижая ее проницаемость. Снижение проницаемости этой зоны, загрязнение ее возможно и в процессе эксплу атации скважины. Проницаемость призабойной зоны продуктивного пласта увеличивают за счет применения различных методов: кислотной обработки скважин; гидравлического разрыва пласта; термокислотной обработки скважин; термохимической обработки скважин . [15]

Вопрос 5.16: Термохимические установки обезвоживания нефти.

нагрева в группу теплообменников 4, а затем попадает в деэмульсатор (печь) 5. Из деэмульсатора нагретая до 60 °С нефтеводяная смесь сначала проходит межтрубное пространство теплообменников 4 и, отдав часть своей теплоты холодной смеси, поступает в концевой сепаратор 6, откуда смесь воды с нефтью самотеком направляется в негерметизированные резервуары 7, в которых находится от нескольких часов до двух-трех суток в зависимости от стойкости эмульсии. Отстоявшуюся нефть из резервуаров 7 откачивают насосами 8 в магистральный нефтепровод. Перед поступлением эмульсии на прием насоса 3 в нее вводится дозировочным насосом 19 деэмульгатор, а также часть подогретой пластовой воды из резервуара-отстойника 7, содержащей отработанный деэмульгатор, что позволяет значительно экономить топливо на нагрев эмульсии в теплообменниках 4 и расход деэмульгатора, подаваемого на прием насоса, Большая часть воды из резервуара-отстойника 7 поступает в нефтеловушку 9, затем в пруды-отстойники 10 и насосом 11 подается на КНС 13

Установки данного типа имеют ряд крупных недостатков:

строительство таких установок, особенно строительство резервуаров, нефтеловушек и прудов-отстойников, требует значительного времени (1-2 года);

нагревание в печах и остывание нефти в негерметизированных резервуарах сопровождается большими потерями легких фракций;

возможны загазованность резервуарного парка и нарушение правил пожарной безопасности; деэмульсация нефти происходит, как правило, при сравнительно низких температурах (40-50 °С), в результате чего для расслоения эмульсии требуется значительное время отстоя или большое число отстойных резервуаров.

Вопрос 5.16: Термохимические установки обезвоживания нефти.

В настоящее время в сочетании с внутритрубной деэмульсацией широко распространены блочные термохимические установки, в которых одновременно происходят сепарация нефти от газа, а также обезвоживание и обессоливание ее. Оборудование блочных термохимических установок поставляется с полной автоматизацией технологического процесса и монтируется на месте в течении 15-20 дней.

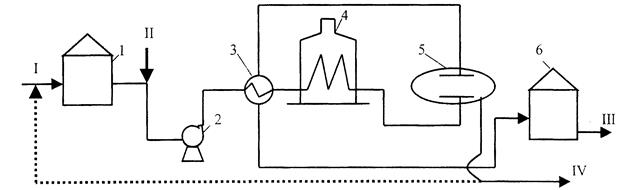

Рис. 30 Технологическая схема термохимической установки обезвоживания нефти.

В термохимической установке обезвоживания нефти нефтяную эмульсию 1 из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе ее турбулентного перемешивания в насосе и при движении по трубному змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение эмульсии. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до температуры выше 120 °С. при меньших температурах нагрева вместо трубчатой печи 4 можно использовать пароподогреватель. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Вопрос 5.17: Схема электообессоливающей установки.

Наиболее эффективным считается способ обессоливания на электрообезвоживающей установке (рис. 31). При этом для стабилизации обводненности нефтяной эмульсии, поступающей в электродегидратор, вводится ступень теплохимического обезвоживания. Сырая нефть I из сырьевого резервуара 1 сырьевым насосом 2 прокачивается через теплообменник 3 и пологреватель 4 и поступает в отстойник 5. Перед сырьевым насосом в сырую нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластовой воды.В термохимической установке обезвоживания нефти нефтяную эмульсию I из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе перемешивания в насосе и при движении по трубному змеевику в печи под действием деэмульгатора происходит разрушение эмульсии. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Установки с применением блочного оборудования

В настоящее время в связи с применением напорных однотрубных схем сбора нефти, газа и воды все процессы, связанные с выделением газа из нефти, и последующей подготовки нефти, газа и воды сосредоточиваются обычно в одном пункте – центральном пункте сбора и подготовки нефти, газа и воды. При строительстве установок на центральных пунктах сбора и подготовки нефти, газа и воды обычно используется блочное оборудование и на площадке монтаж их сводится в основном к установке аппаратов и обвязке их трубопроводами.

На нефтяных месторождениях в зависимости от объемов добычи нефти наиболее приемлемы две основные типовые схемы обезвоживающих установок: 1) для небольших и средних по величине нефтяных месторождений и 2) для крупных месторождений.

На рис.7.1 показана принципиальная технологическая схема установки по обезвоживанию нефти для небольших и средних но величине нефтяных месторождений – объем добычи нефти до 2 – 3 млн. т/год (6000 – 9000 т/сут.).

Продукция обводненных скважин (а если на месторождении нет раздельного сбора продукции обводненных и безводных скважин, то продукция всех скважин) поступает по сборному коллектору I в сепаратор 1 первой ступени, где газ отделяется от нефти обычно при давлениях около 0,4 – 0,6 МПа. В качестве сепараторов первой ступени обычно применяются сепараторы типа СУ-1 или СУ-2 производительностью 750, 1500, 3000 и 5000 м 3 /cyт. Отделившийся на первой ступени газ по линии II под давлением 0,4 – 0,6 МПа направляется непосредственно к потребителю или на установку по подготовке газа. Она располагается рядом с установкой по подготовке нефти или на некотором удалении от нее, если па подготовку поступает газ с нескольких установок по подготовке нефти.

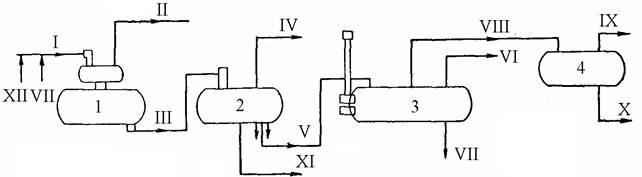

Рис. 7.1 Технологическая схема подготовки нефти с использованием подогревателей-деэмульсаторов

Нефтяная эмульсия из сепаратора по трубопроводу подается в сепаратор-делитель потока 2. Сепаратор-делитель потока предназначен для выполнения следующих трех основных операций: отделения остаточного газа от нефти перед поступлением ее в подогреватели-деэмульсаторы, сброса свободной воды, отделившейся от нефтяной эмульсии, и разделения нефтяной эмульсии на несколько равных по производительности потоков для равномерной загрузки основных аппаратов (подогревателей-деэмульсаторов).

Выделившийся газ из сепаратора-делителя 2 по линии IV и из подогревателя-деэмульсатора 3 по линии VI поступает на установку подготовки газа, а отделившаяся в аппарате 2 пластовая вода по линии XI – на установку подготовки воды.

Нефтяная эмульсия из сепаратора-делителя 2 по трубопроводу V поступает в подогреватель-деэмульсатор 3. Подогреватель-деэмульсатор является основным аппаратом установок по обезвоживанию нефти на месторождениях. Из него обезвоженная нефть при повышенной температуре по трубопроводу VIII поступает в сепаратор 4. Отделившаяся вода, содержащая некоторое количество реагента, выводится из аппарата по линии VII. Эта вода может полностью или частично при помощи насоса подаваться в линию I перед сепаратором первой ступени с целью более полного использования реагента. В подогревателе-деэмульсаторе газ и вода отделяются от нефти обычно при температуре 40 – 60 0 С и давлении около 0,2 – 0,3 МПа, а окончательная сепарация проводится под вакуумом (остаточное давление 0,07 – 0,08 МПа), или в сепараторе 4 горячей вакуумной сепарации.

Готовая нефть после горячей вакуумной сепарации по трубопроводу Х поступает на прием насосов системы безрезервуарной сдачи нефти в магистральный нефтепровод, а газ по газопроводу IX подается на прием вакуум-компрессоров и далее па установку по подготовке газа.

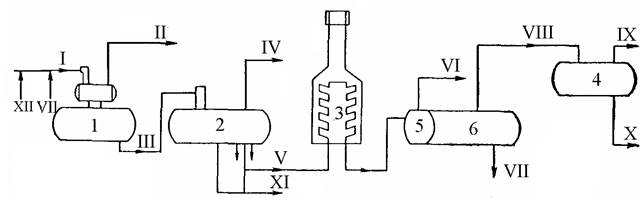

На рис. 7.2 приведена принципиальная технологическая схема установки по обезвоживанию нефти для крупных нефтяных месторождений или для группы нефтяных месторождений с объемами добычи нефти свыше 5 – 6 млн. т/год. В некоторых случаях производительность таких установок может достигать 12млн. т/год (до 36 тыс. т/сут).

Эта принципиальная схема не отличается от предыдущей схемы, за исключением того, что вместо подогревателя-деэмульсатора здесь установлены два аппарата: нагреватель 3 и отстойник 6 со встроенным в него сепаратором 5.

На установках большой производительности из-за ограниченной мощности одного подогревателя-деэмульсатора их требуется устанавливать несколько (иногда до 10 – 12), что создает определенные трудности при эксплуатации, поэтому на установках большой производительности вместо подогревателей-деэмульсаторов устанавливают отдельно блочные печи большой мощности и отстойники с встроенными сепараторами. При рациональном наборе небольшого числа аппаратов можно обеспечить подготовку в них значительных объемов обезвоженной нефти. С уменьшением общего числа устанавливаемых аппаратов на установках подготовки нефти значительно сокращается площадка под установку, что имеет большое значение в условиях Западной Сибири, где большинство нефтяных месторождений расположено на заболоченной местности с ограниченными возможностями выбора относительно сухих незаболоченных участков для строительства центральных пунктов сбора и подготовки нефти, газа и воды.

Рис.7.2. Технологическая схема подготовки нефти с использованием раздельных аппаратов для нагрева и отстоя: 1 – сепаратор первой ступени; 2 – сепаратор-делитель потока; 3 – печь; 4 – вакуумный сепаратор; 5 – встроенный сепаратор отстойника; 6 – отстойник. Линии: I – ввод эмульсии; II, IV, VI, VIII, IX – газ; III – эмульсия после первой ступени сепарации; V – эмульсия после сепаратора-делителя; VII, XI – вода; X – подготовленная нефть; XII – подача реагента

В той и другой установках обычно перед первой ступенью сепарации по линии XII подается химический реагент (деэмульгатор). При подаче реагента в этой точке в сепараторе 1 достигается хорошее перемешивание его с эмульсией, что является одним из условий глубокого разрушения ее до поступления в отстойные емкости.

В качестве сепараторов первой ступени применяются сепараторы СУ-2 производительностью 5000 м 3 /сут. и рабочим давлением 1 МПа или сепараторы с раздельным вводом нефти и газа в аппарат производительностью до 16 000 м 3 /сут.

В некоторых случаях, когда нефтяная эмульсия, поступающая со скважин, содержит значительное количество свободной воды, на первой ступени могут быть установлены сепараторы с предварительным сбросом свободной воды. Большое количество свободной воды может отделиться из продукции скважин в случае, если химический реагент подается на значительном удалении от центрального пункта сбора и подготовки нефти (например, на автоматизированной блочной замерной установке, на ДНС и т. п.).

В качестве сепараторов с предварительным сбросом свободной воды могут использоваться установки типа УПС (установки с предварительным сбросом свободной воды) производительностью до 10 000 м 3 /cyт. на рабочее давление 0,6 МПа, а также трехфазный сепаратор производительностью 20 000 т/сут. на рабочее давление 0,6 МПа конструкции Гипротюменнефтегаз.

Наибольшее распространение в технологических схемах установок получили блочные автоматизированные сепараторы-делители потока, которые помимо сепарации и сброса свободной воды обеспечивают и разделение потоков. Они разработаны на производительность 6300, 10000, 16000 и 30000 т/сут. и на рабочее давление 0,6 МПа.

Сепараторы-делители потока являются очень важной составной частью установок по обезвоживанию нефти, когда для обезвоживания применяются несколько подогревателей-деэмульсаторов или блочных печей, подключенных параллельно. До разработки сепараторов-делителей потока никакими простыми средствами автоматики не удавалось добиться равномерной загрузки по потокам подогревателей-деэмульсаторов или печей. Только с появлением сепараторов-делителей потока эта проблема была решена полностью.

Кроме указанных выше основных функций, которые выполняют сепараторы-делители потока, необходимо упомянуть еще одну дополнительную функцию, имеющую большое значение для обеспечения устойчивой работы подогревателей-деэмульсаторов или печей. Как известно, при однотрубной системе сбора нефти и газа, особенно, когда нефтегазовые коллекторы прокладываются в сильно пересеченной местности, заметное влияние на устойчивость работы всей технологической схемы обезвоживания оказывают пульсации нефтегазовой смеси в нефтегазосборных коллекторах. Эти пульсации появляются в связи с тем, что на пониженных местах трубопроводов скапливается жидкость, а на повышенных – газ. При перекрытии сечения трубы жидкостью газ проталкивает эту жидкость в виде пробки, и в сепаратор первой ступени поступает порция жидкости значительного объема, а затем порция газа. В сепараторах, таким образом, также наблюдаются явления пульсации.

Подогреватели-деэмульсаторы или печи весьма "чувствительны" к пульсациям потока (при аномально больших поступлениях жидкости может резко понизиться температура подогреваемой эмульсии и нарушиться режим обезвоживания). В результате же разделения поступающей продукции на несколько равных потоков влияние пульсаций при подаче жидкости в подогреватели-деэмульсаторы или печи ослабляется пропорционально числу потоков, выходящих из сепаратора-делителя.

В качестве отстойной аппаратуры после печей применяются горизонтальные отстойники.

При подготовке легких нефтей после нагрева в печах обычно выделяется значительное количество газа, что сокращает производительность отстойной аппаратуры, а в некоторых случаях может полностью нарушить процесс отстоя. Поэтому важным условием работы отстойников является предотвращение выделения газа из нефти. Для этого разработаны отстойники типа ОГ-200С и с встроенными сепараторами, в которых перед отстойной секцией выделяется газ из поступающей продукции.

Для последней ступени сепарации – выделения газа из нефти под вакуумом (остаточное давление 0,07– 0,08 МПа), при температуре подготовки нефти – разработаны блочные автоматизированные установки вакуумной сепарации производительностью 10000 и 16000 т/сут. по готовой нефти. Число вакуумных сепараторов каждого типа на установке подготовки нефти определяется в зависимости от общей производительности установки.

После вакуумных сепараторов нефть поступает в буферные резервуары, а оттуда по закрытой системе в магистральный нефтепровод.

7.2 Установки подготовки нефти с использованием стационарного оборудования

До последнего времени строились установки подготовки нефти с использованием не блочного, а стационарного оборудования. Поэтому большинство действующих установок по подготовке нефти укомплектовано стационарным оборудованием. Основные отличия таких установок от установок с блочным оборудованием следующие:

1) процесс сепарации завершается до поступления нефтяной эмульсии на установку;

2) нефтяная эмульсия подается на установку из сырьевых резервуаров или резервуаров с предварительным сбросом воды при помощи насосов, напор которых подбирается с таким расчетом, чтобы всю продукцию пропустить через технологическую цепочку установки; в некоторых случаях применяются дополнительные насосы для стабилизационного блока;

3) применяется теплообменное оборудование для передачи тепла от более горячей подготовленной нефти к более холодной сырой нефти, поступающей на установку;

4) для получения обессоленной нефти в технологическую схему подключаются электродегидраторы или отстойники;

5) для стабилизации нефти (при этом получаются также сжиженные газы и нестабильный бензин) в схеме предусматривается нефтестабилизационная колонна. Однако в последнее время стабилизационные колонны не монтируются.

В зависимости от требуемой глубины подготовки нефти применяются следующие виды стационарных установок:

1) установки по термохимическому обезвоживанию нефти (ТХУ);

2) установки по электрическому обессоливанию нефти (ЭЛОУ);

3) установки комплексной подготовки нефти (УКПН), на которых помимо обезвоживания и обессоливания осуществляется и стабилизация нефти.

Установки по электрообессоливание нефти в последнее время отдельно не строятся, а входят в состав УКПН.

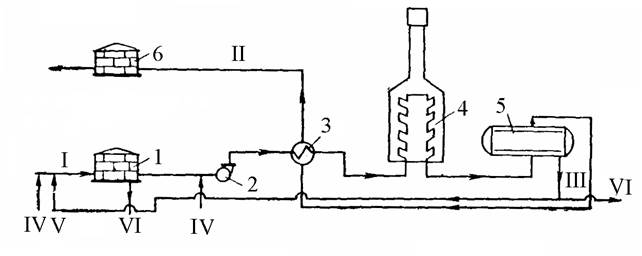

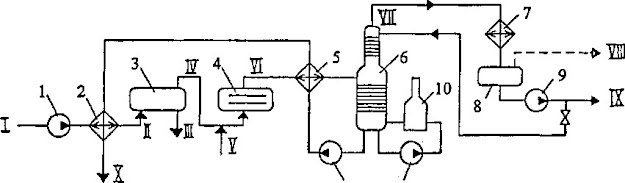

Установки термохимической подготовки нефти. На нефтяных месторождениях установки термохимической подготовки нефти получили наибольшее распространение. Принципиальная схема такой установки показана на рис. 7.3.

Рис. 7.3. Технологическая схема термохимической установки подготовки нефти: 1 – сырьевой резервуар; 2 – насос; 3 – теплообменник; 4 – печь; 5 – отстойник; 6 – резервуар готовой нефти. Линии: I – сырая нефть; II – готовая нефть; III – дренажная вода; IV – ввод реагента в поток; V – ввод дренажной воды

В технологическую схему ТХУ обычно входят сырьевые резервуары или резервуары с предварительным сбросом воды, центробежные насосы, теплообменники, нагревательные печи, отстойники и резервуары для подготовленной нефти. Принцип работы установки заключается в следующем.

Нефтяная эмульсия I из сырьевого резервуара или резервуара с предварительным сбросом воды 1 насосом 2 через теплообменник 3 поступает в печь 4, где нагревается до температуры, необходимой для разрушения нефтяной эмульсии. Из печи 4 нефтяная эмульсия поступает в отстойник 5, где нефть отделяется от воды. После отстойника нефть проходит через теплообменник 3, отдает часть тепла поступающей на установку сырой нефти и поступает в резервуар 6 готовой нефти для последующего транспорта по магистральному нефтепроводу.

Химический реагент, в отличие от установок с использованием блочного оборудования, подается по линии IV или перед сырьевыми резервуарами (резервуарами с предварительным сбросом воды) или перед сырьевыми насосами.

Часть горячей воды, содержащей реагент, после отстойника 5 может быть возвращена на установку и подана по линии V в поток перед резервуарами с предварительным сбросом воды. Остальная часть отделившейся в отстойнике 5 воды поступает на установку по подготовке сточных вод.

В качестве сырьевых резервуаров на установках ТХУ применяются вертикальные стальные резервуары типа РВС емкостью от 700 до 10000 м 3 . Резервуары с предварительным сбросом свободной воды оборудуются распределительными маточниками и переливными трубами. Наиболее широко применяются резервуары с предварительным сбросом свободной воды, разработанные институтом ТатНИПИнефть.

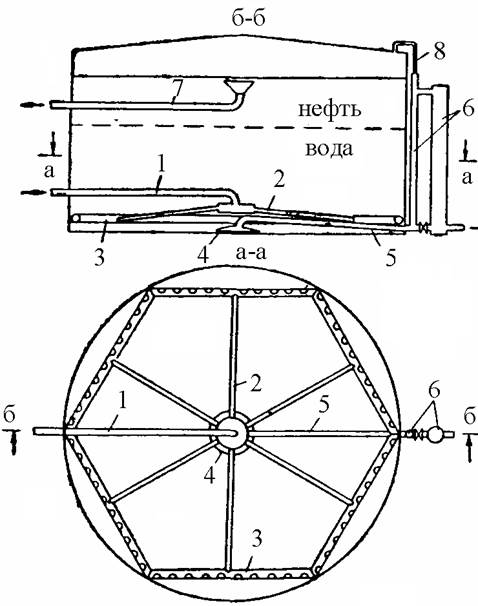

Резервуар состоит (рис. 7.4) из днища, стенок и крыши. В нижней части резервуара имеются три патрубка, к которым присоединяются внешние и внутренние коммуникационные линии обводненной нефти 1, отделившейся воды 5 и нефтяной эмульсии 7 после отделения свободной нефти. К подводящей линии обводненной нефти присоединяются радиальные отводы 2 для подачи обводненной нефти в перфорированные распределительные трубы 3, которые располагаются обычно по периферии на уровне 0,5 – 1,0 м от днища. Ко второму патрубку присоединяется сливная труба 7 с воронкой 4 и к третьему – переливная труба 6 с воронкой 4 и уравнительной трубой 8.

Принцип работы резервуара с предварительным сбросом воды заключается в следующем: нефтяная эмульсия после окончательного отделения от нее газа в концевых сепараторах поступает в резервуар через отверстия в распределительных трубах. В резервуаре происходит расслоение свободной воды и нефти. Свободная пластовая вода, имеющая большую плотность, оседает вниз, а нефть со связанной эмульсионной водой всплывает вверх.

Рис. 7.4. Резервуар с предварительным сбросом воды конструкции ТатНИПИнефть: 1 – линия обводненной нефти; 2 – радиальный отвод; 3 – распределительная труба; 4 – воронка; 5 – линия отделившейся воды; 6 – переливная труба; 7 – сливная труба; 8 – уравнительная труба

При поддержании границы раздела вода – нефть выше отводов эмульсионная нефть проходит через толщу воды, которая содержит некоторое остаточное количество реагента, что способствует наиболее полному удалению свободной воды из нефтяной эмульсии. Отстоявшаяся вода по мере ее накопления автоматически сбрасывается через переливную трубу 6, а нефтяная эмульсия сливается по трубе 7 и поступает на прием насоса установки.

Нефть, Газ и Энергетика

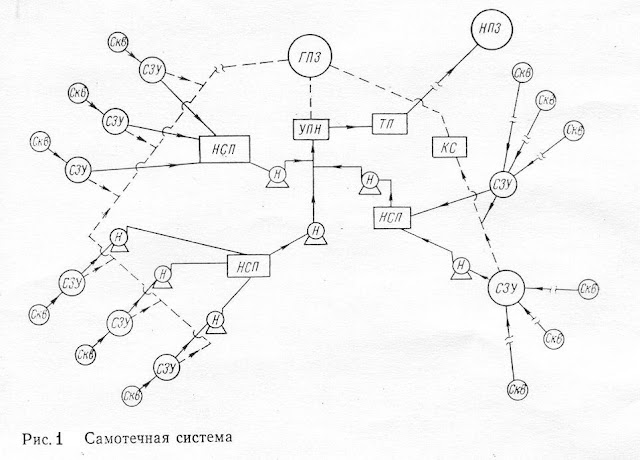

Система сбора и подготовки нефти включает комплекс промысловых технических средств и установок, соединенных трубопроводами. В настоящее время известны следующие системы промыслового сбора: самотечная двухтрубная, высоконапорная однотрубная и напорная

- При самотечной двухтрубной системе сбора продукция скважин сначала разделяется при давлении 0,6 МПа. Выделяющийся при этом газ под собственным давлением транспортируется до компрессорной станции или сразу на газоперерабатывающий завод (ГПЗ). Жидкая фаза направляется на вторую ступень сепарации. Нефть с водой самотеком (за счет разности высот) поступает в резервуары сборного пункта, откуда подается насосом в резервуары центрального сборного пункта (ЦСП).

- Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на ЦСП. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства насосных и компрессорных станций на территории промысла, обеспечивается возможность утилизации попутного нефтяного газа с самого начала разработки месторождений.

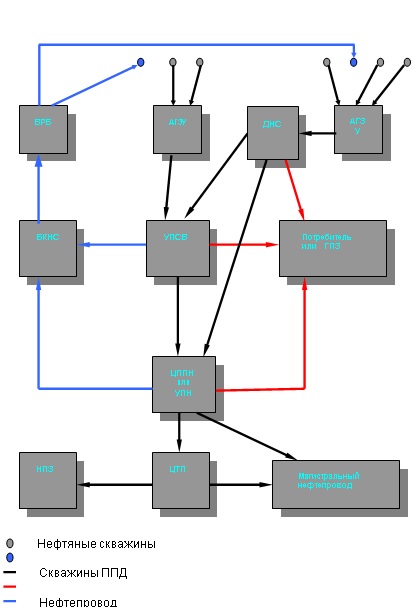

Напорная система сбора предусматривает однотрубный транспорт нефти и газа на участковые сепарационные установки, расположенные на расстоянии до 7 км от скважин, и транспорт газонасыщенных нефтей в однофазном состоянии до ЦСП на расстояние 100 км и более. Обычно на месторождениях применяется напорная герметизированная система сбора и подготовки продукции скважин, почти полностью исключающая потери углеводородов. На рис.9.1.1 изображена типовая схема сбора и подготовки нефти, газа и воды.

Со скважин жидкость (нефть, газ и вода) поступает на замерные установки, где производится учет количества нефти и газа с каждой скважины. С АГЗУ жидкость поступает на дожимные насосные станции (ДНС) или установки предварительного сброса воды (УПСВ). На ДНС осуществляется первая ступень сепарации, газ отводится по отдельному коллектору потребителю или на газоперерабатывающий завод (ГПЗ). Частично дегазированная жидкость подается центробежными насосами ЦНС на УПСВ или центральный пункт сбора (ЦПС).

Технологические процессы подготовки нефти проводятся на установке подготовки нефти (УПН) или центральном пункте подготовки нефти (ЦППН), и включают в себя следующие процессы:

- - сепарация (1,2 ступень) и разделение фаз;

- - обезвоживание продукции;

- - обессоливание;

- - стабилизация нефти.

На УПН (ЦППН) жидкость поступает на узел сепарации. После сепарации жидкость направляется в печи для подогрева эмульсии с реагентом. Нагревается до 50 0 С и поступает в отстойники, где происходит разделение эмульсии на нефть и воду. Вода сбрасывается в очистные резервуары и далее направляется на БКНС. Нефть из отстойников направляется в технологические резервуары, где происходит дальнейшее отделение нефти от воды.

В поток нефти, на прием насосов подается дозируемый расход реагента - деэмульгатора в количестве > 20 г/т. Нагрев в печах производится до 45-50 о С, после чего нефть поступает в электродегидраторы, где происходит обезвоживание и обессоливание нефти.

Резервуары типа РВС (резервуар вертикальный стальной). Товарная нефть проходит проверку качества с помощью лабораторных методов и подается насосами ЦНС через узел учета нефти (УУН) на центральный товарный парк (ЦТП) или в магистральный нефтепровод. С ЦТП нефть подается для окончательной переработки на нефтеперерабатывающий завод (НПЗ).

Для подготовки нефти используют следующее оборудование:

- блок нагрева БН - предназначен для подогрева нефтяных эмульсий перед блоками обезвоживания и обессоливания.

Используются следующие деэмульгаторы:

- Дисольван 28/30,

- Дисольван 34/08,

- Сепарол WF -41,

- Сепарол ES -3344,

- Прошинор DN -15,

- Дипроксамин,

- СНПХ.

Нефть, Газ и Энергетика

Термохимические методы обезвоживания нефти, обессоливания нефти. Принципиальные технологические схемы промысловой подготовки нефти.

Термохимический метод заключается в сочетании термического воздействия и внутритрубной деэмульсации.

Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают. При нагревании, уменьшается прочность бронирующих оболочек на поверхности капель, а значит, облегчается их слияние; уменьшается вязкость нефти, в которой оседают капли, а это увеличивает скорость разделения эмульсии.

Сущность метода внутритрубной деэмульсации заключается в том, что в смесь нефти и воды добавляется деэмульгатор. Он разрушает бронирующую оболочку на поверхности капель воды и обеспечивает условия для их слияния при столкновениях. В последующем эти укрупнившиеся капельки легко отделяются в отстойниках.

Рис. Принципиальная схема установки комплексной подготовки нефти:

I - холодная "сырая" нефть; П- подогретая "сырая" нефть; III - дренажная вода; IV - частично обезвоженная нефть;

V - пресная вода; VI - обезвоженная и обессоленная нефть; VII - пары легких углеводородов; VIII - несконденсировавшиеся пары; IX - широкая фракция (сконденсировавшиеся пары); X - стабильная нефть.

Нефть, Газ и Энергетика

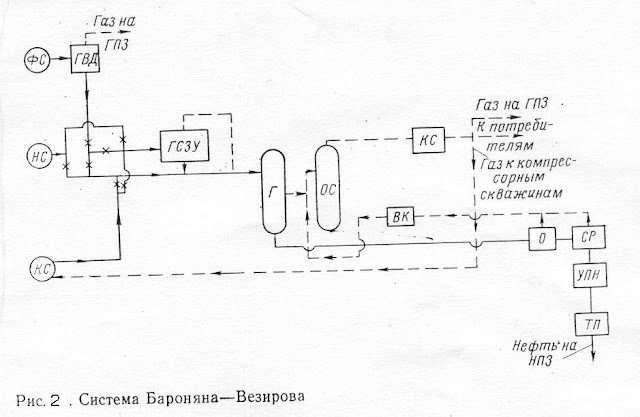

Самотечная система (рис.1)

Сущность самотечной системы заключается в следующем.

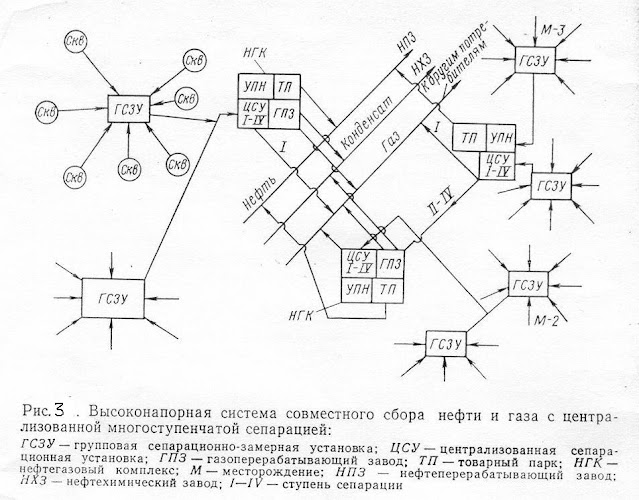

Высоконапорная система с централизованной многоступенчатой сепарацией (грозненская).

Отличительная особенность этой системы заключается в совместном сборе и транспорте продукции скважин на несколько десятков километров под давлением 6-7 Мпа.

При этой системе продукция скважины под действием устьевого давления через групповую сепарационно-замерную установку ГСЗУ (при необходимости)

Газ из сепараторов I ступени после охлаждения направляется в газопровод и до мест потребления транспортируется под воздействием собственного давления, а газ последующих ступеней поступает на газоперерабатывающий завод ГПЗ. В зависимости от конкретных условий предусматривают различное число групповых сепарационно-замерных установок ГСЗУ.

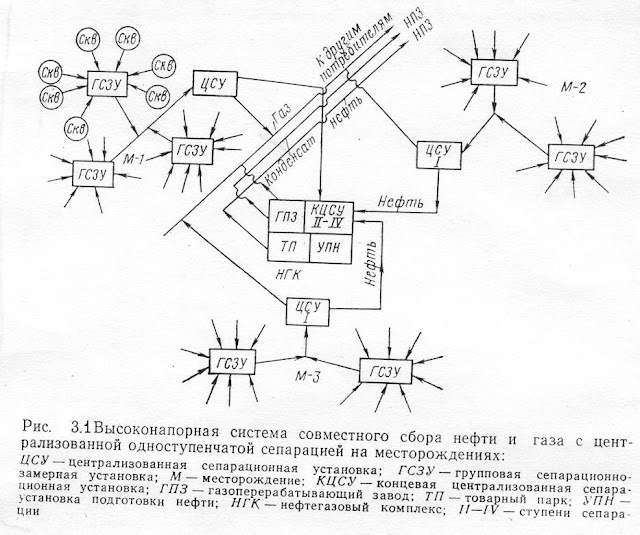

Применяют также высоконапорную систему с централизованной одноступенчатой сепарацией на отдельных месторождениях при окончательной сепарации на нефтегазовом комплексе НГК (рис.3.1). По этой схеме продукция скважины под действием устьевого давления поступает на ГСЗУ (в случае необходимости) и дальше по сборному коллектору на центральную сепарационную установку ЦСУ. Здесь происходит одноступенчатая сепарация высокого давления до 6 Мпа. Отделившийся в сепараторе газ направляется в газопровод для реализации, а остальная продукция под давлением сепарации транспортируется на нефтегазовый комплекс НГК, обслуживающий несколько месторождений.

Здесь на концевой централизованной установке происходит окончательная многоступенчатая сепарация нефти и газа. Газ после I , II , III , IV

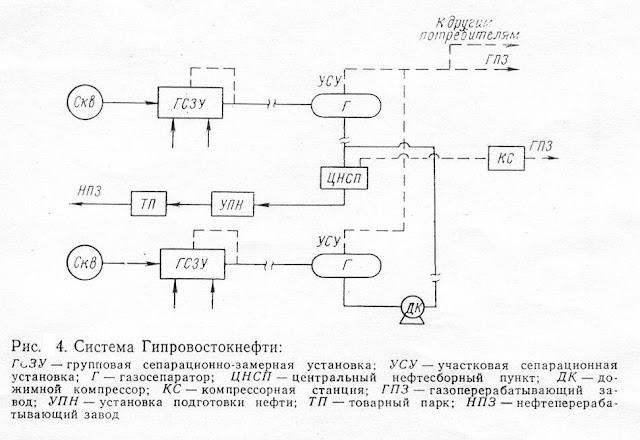

Система Гипровостокнефти

предусматривает однотрубный транспорт продукции скважины до участковых сепарационных установок, расположенных на расстоянии до 7км от скважин, и транспорт нефтегазовой смеси до центрального нефтесборного пункта ЦНСП на расстояние до 100 км и более (рис.4)

Сущность этой системы состоит в следующем:

ГПЗ или к другим потребителям, а нефть с оставшимся в ней растворенным газом транспортируется до центрального нефтесборного пункта ЦНСП, где осуществляется окончательная двухступенчатая сепарация газа.

Если ЦНСП расположен на значительном расстоянии от УСУ или рельефные условия неблагоприятные, перекачка нефтегазовой смеси от участковых сепарационных установок до ЦНСП осуществляется при помощи дожимных насосно- компрессорных станций, расположенных около УСУ.

Таким образом, буферное давление будет использовано только частично для подачи продукции от скважины до дожимной станции.

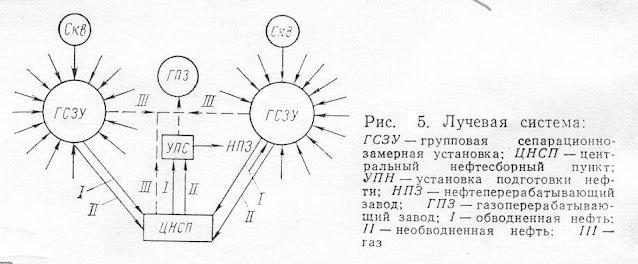

Лучевая система (рис.5)

Сущность ее заключается в следующем (рис.5). Продукция сважины по выкидным линиям направляется на групповую сепарационно-замерную установку ГСЗУ, которая рассчитана на обслуживание до ста скважин.

На этой установке замеряют компоненты продукции скважины и происходит первичная сепарация. Здесь же расположено насосное хозяйство для дальнейшего транспорта газонасыщной нефти на центральный нефтесборный

пункт и установку подготовки нефти. При этом замер, и первичная сепарация нефти осуществляется раздельно (для обводненной и необводненной нефти). С этой целью прокладывают два коллектора. Газ после первичной сепарации поступает в газосборный коллектор.

Таким образом, основными технологическими узлами всех перечисленных систем являются:

1. сепарационно-замерные установки для замера дебита нефти, газа и воды по каждой скважине;

2. сепарационные установки для разделения компонентов продукции скважины;

3. насосные станции для перекачки нефти внутри участка, месторождения и за их пределы;

4. компрессорные станции для перекачки газа до газоперерабатывающих заводов или к другим потребителям;

5. резервуарные парки для хранения нефти;

6. установки подготовки нефти для доведения ее до товарной продукции.

Все эти узлы соединены трубопроводами для транспортирования нефти и газа.

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные.

Пассивные способы защиты предусматривают изоляцию наружной поверхности трубы от контакта с грунтовыми водами и от блуждающих электрических токов, которая осуществляется с помощью противокоррозионных диэлектрических покрытий, обладающих водонепроницаемостью, прочным сцеплением с металлом, механической прочностью. Для изоляции промысловых трубопроводов применяют покрытие на битумной основе и на основе полимеров.

Битумная мастика для покрытий содержит минеральный наполнитель или резиновую крошку для повышения ее вязкости в горячем состоянии и увеличения механической прочности покрытия.

Для повышения прочности и долговечности битумных покрытий используют бризол и стекловолокнистые материалы.

Покрытия на основе полимеров представляют собой полиэтиленовые и полихлорвиниловые пленки с применением клея. Ленту пленки наматывают на очищенный и загрунтованный трубопровод.

При длительной эксплуатации трубопроводов, защищенных только изоляционным покрытием, возникают сквозные коррозионные повреждения уже через 5-8 лет после укладки трубопроводов в грунт вследствие почвенной коррозии, так как изоляция со временем теряет прочностные свойства и ее трещинах начинаются интенсивные процессы наружной коррозии.

Способы предупреждения внутренней коррозии трубопроводов подразделяют на механические, химические и технологические.

К механическим способам относится покрытия внутренней поверхности трубопроводов различными лаками, эпоксидными смолами, цинко-силикатными покрытиями.

Кроме того, используют ингибиторы коррозии ОЭДФ, ПАФ, ИСБ-1.

Реагент ОЭДФ представляет собой фосфорорганическое соединение; это паста белого цвета, с содержание воды до 5%. Реагент не летуч, хорошо растворим в воде, спирте и других полярных растворителях, нерастворим в неполярных органических соединениях (бензин, керосин, солярка). При нагревании до 150 0 С реагент разлагается.

Блочные автоматизированные установки для приготовления и дозировки деэмульгаторов и ингибиторов коррозии типа БР-2,5, БР-10, ИБР-25 могут быть использованы в любой точке трубопровода промысловой системы сбора и подготовки нефти на участке от скважин до установки комплексной подготовки нефти.

Дозировочным насосам непрерывно подают реагент в технологический трубопровод. Размер дозы регулируют вручную поворотом лимба регулировочного механизма. Установки оснащены центробежным вентилятором и шибером для обеспечения приточно-вытяжной вентиляции. Аппаратура системы контроля, управления и аварийной защиты установки смонтирована в отсеке системы контроля и управления.

Большая Энциклопедия Нефти и Газа

В современных термохимических установках применяются различные способы воздействия на нефтяную эмульсию, обеспечивающие удаление бронирующих оболочек с капель воды, коалес-ценцию и осаждение капель: введение в эмульсию высокоэффективных поверхностно-активных веществ - деэмульгаторов, тепловое и электрическое воздействие, отстой. Молекулы деэмульгато-ра, адсорбируясь на поверхности раздела фаз, вытесняют менее поверхностно-активные природные эмульгаторы. Повышение температуры ускоряет процесс адсорбционного замещения. Пленка, образуемая деэмульгатором, обладает малой прочностью, однако действия сил тяжести недостаточно для обеспечения быстрого осаждения и коалесценции мелких капелек. Применение электрического поля для поляризации капелек воды и их взаимного притяжения вызывает коагуляцию и коалесценцию капель воды и их быстрый отстой. Согласно принципу Ф. М. Берти, в термохимических установках разрушение нефтяных эмульсий достигается осторожным смешиванием, исключающим возможность дробления капель. [5]

Обследованные нами термохимические установки , например, состоят из пяти одновременно работающих котлов, оснащенных 40 различными приборами, индикаторами. [6]

На месторождениях термохимические установки эксплуатируются под атмосферным давлением, под избыточным давлением и с промывкой горячей водой. [8]

При проектировании термохимических установок и теплообмен-ной аппаратуры для них чаще всего приходится иметь дело с двумя первыми процессами передачи теплоты - теплопроводностью и конвекцией. [9]

Блочное оборудование термохимической установки , выпускаемое заводами, поставляется на промыслы с полной автоматизацией и монтируется на месте в течение 15 - 20 дней. [10]

Нефть, прошедшая термохимические установки подготовки , направляется в товарные парки, где повторно измеряется ее объем, и она передается товаротранспортным организациям. [12]

Акташской площади возможна вне термохимической установки , так как сброс воды можно осуществить в резервуарах товарного парка. [13]

Имеются другие разновидности термохимических установок подобного типа , на которых мы здесь не останавливаемся, так как все они имеют те или иные недостатки и сейчас уже не строятся. [14]

Обессоливание нефти на термохимических установках без использования средств интенсификации процессов коалесценции капель и расслоения потока возможно лишь при увеличении числа отстойных аппаратов в 2 раза и более либо снижении производительности объектов более чем вдвое. Это связано с усилением первой и строительством второй ступени или с необходимостью разделения существующей отстойной аппаратуры на два блока ( обезвоживающий и обессоливающий), работающих последовательно. В последнем случае, очевидно, каждый из таких блоков может обработать меньше половины направляющейся на установку нефти, в связи с необходимостью более глубокого ее обезвоживания на обеих ступенях. [15]

Читайте также: