Шпиндель токарного станка по металлу своими руками из трубы

Обновлено: 07.07.2024

станина для токарного станка по металлу своими руками

Самодельный токарный станок.Станина

Начинаю собирать самодельный настольный токарный станок по металлу . Буду использовать разные источники по .

Токарный станок по металлу своими руками. Точит, отрезает. Полное описание

Демонстрация работы и полное описание токарного станка по металлу сделанного своими руками. Посмотрев этот ролик .

Токарный станок. Геометрия станины. Теория.

Шлифовка станины станка 1Е61М

Ремонт токарного станка 1Е61М (1958г.в.) своими силами.

Похожие запросы для станина для токарного станка по металлу своими руками

ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ ИЗ ХЛАМА СВОИМИ РУКАМИ.

В этом видео я из гаражного хлама из ржавого металла изготавливаю раму для токарного станка по металлу.

ч 6. токарный станок по металлу своими руками направляющая станины.

мое решение с направляющей для суппорта токарного станка по металлу.

Токарный станок по металлу своими руками. Часть-4

Сборка поперечной подачи токарного станка.

Самодельный токарный станок по металлу. Станина. Часть 1

Всем привет, в этом видео начнем делать токарный станок по металлу. Начнем со станины. Приятного просмотра!

САМОДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ, УСТАНОВКА ПЕРЕДНЕЙ БАБКИ.

В этом видео я продолжаю сборку самодельного токарного станка по металлу.

самодельная станина токарного станка

Самодельный токарный станок .Новая станина.

Самодельный токарный по металлу .

Самодельный токарный станок по металлу. Станина, начало.

Пытаюсь смастерить токарный по металлу.

МИНИ ТОКАРНЫЙ своими руками. Сварка станины (Часть 3)

Это третье видео из серии о том, как сделать токарный станок по металлу своими руками. В предыдущем видео я .

простой токарный станок по металлу первая часть

как сделать простой токарный станок.

Самодельный токарный станок по металлу.

Описание моего самодельного токарного станка по металлу, после двух лет работы. Какие были доработки и изменения.

Самодельный токарный из труб

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

До безобразия простой шпиндель своими руками.

Тема раздела Механика станков CNC, самодельные проекты в категории Станки ЧПУ, Hobby CNC, инструмент; Предлагаю обсудить такую вот конструкцию шпинделя. На эту идею меня сподвигло сие творенье: Взять 4 подшипника, насадить их на вал .

Опции темы

До безобразия простой шпиндель своими руками.

Предлагаю обсудить такую вот конструкцию шпинделя.

На эту идею меня сподвигло сие творенье:

Взять 4 подшипника, насадить их на вал и поместить в корпус.

Корпус - разрезной. Подшипники просто затягиваются в нем, а при необходимости легко вместе с валом вынимаются.

Скорость - до 30000 об/мин

Деревяшки резать.

Да, это безобразие будет крутить через муфту авиамодельный бесколлекторный движок - 1200Kv. Блок питания 24А 14,6А. Т.е. 350 Вт получаем.

Как думаете - есть шансы на существование такой конструкции?

Предлагаю обсудить такую вот конструкцию шпинделя.

Скорость - до 30000 об/мин

Деревяшки резать.

Да, это безобразие будет крутить через муфту авиамодельный бесколлекторный движок - 1200Kv. Блок питания 24А 14,6А. Т.е. 350 Вт получаем.

Как думаете - есть шансы на существование такой конструкции?

К сожалению нет.

Подшипники зажатые таким образом деформируются и перегреваются, перегревшисть заклинивают.

Мотор 350Вт реально выдаст около 100вт.

Шкивы и ремень маловаты - вы сами могли видеть какого размера шкивы и ремень в скажем электрорубанке на 400-600ватт.

Для мотора надо брать специальный контроллер от вертолета с гувернером, иначе он не будет держать обороты.

Мотор нужно брать на 1квт как минимум.

Корпус шпинделя нужно точить на токарнике.

подшипники должны не просто - "быть", а быть зажаты и люфты выбраны.

Нужно брать соответствующие подшипники - позволяющие работать на этих 30 тысячах.

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

Изготовление токарного станка

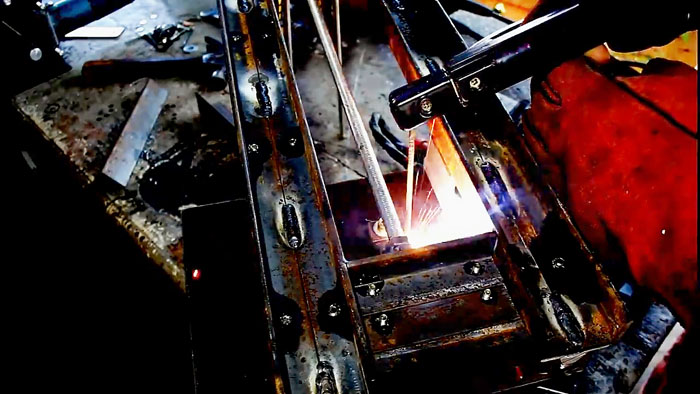

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

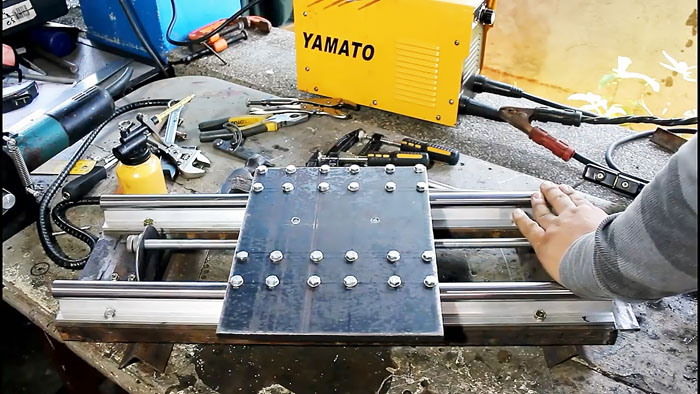

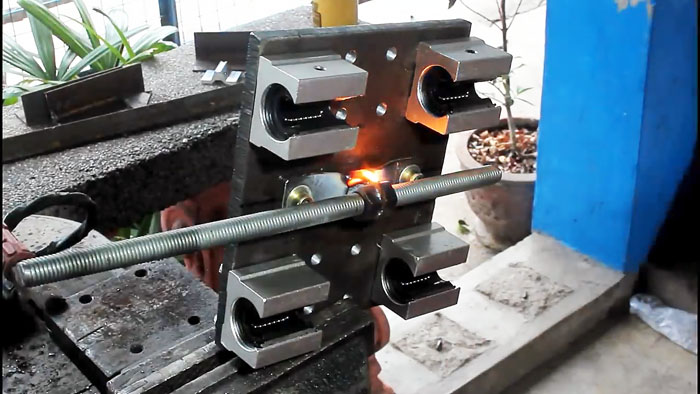

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

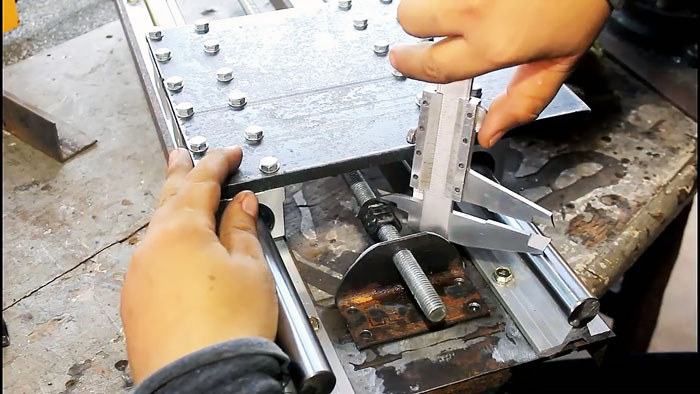

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

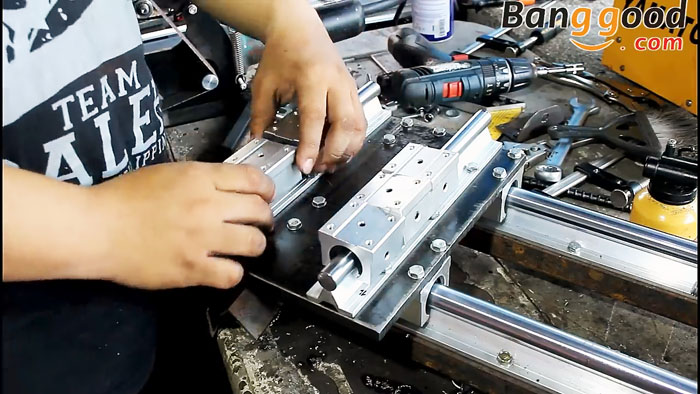

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Поверх кареток прикручивается на 24 болта плита из стали толщиной 10 мм.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

Основание резцедержателя с помощью 4-х болтов прикручивается к малой платформе станка.

На продольный и поперечный вал подачи станка устанавливаются ручки.

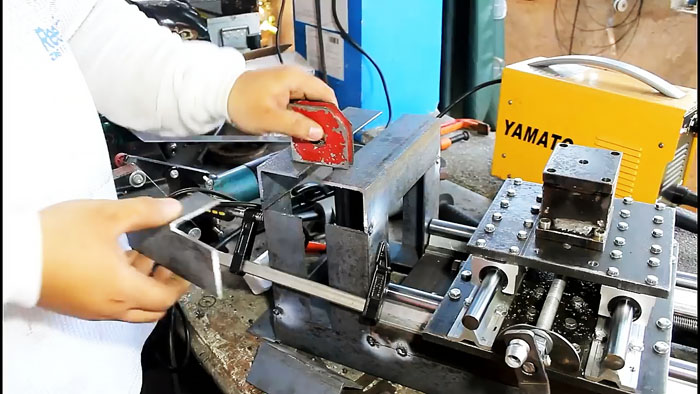

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

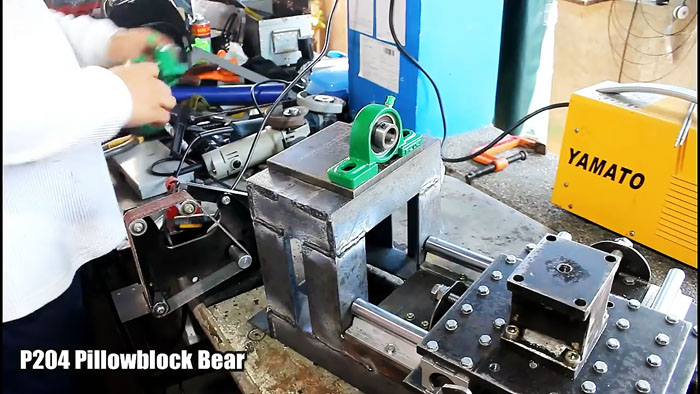

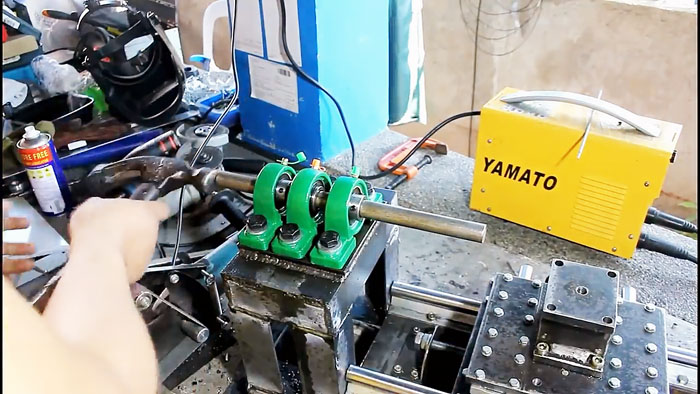

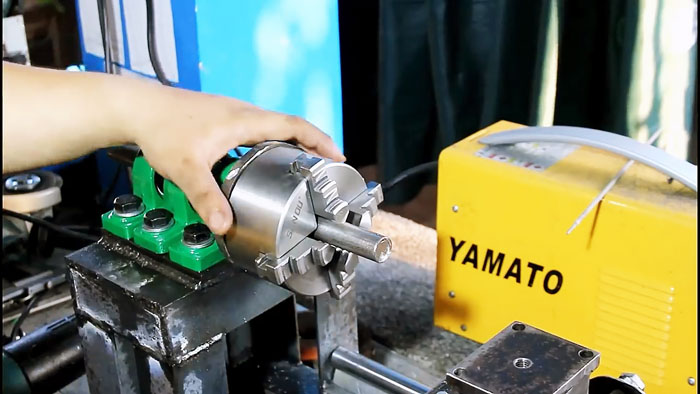

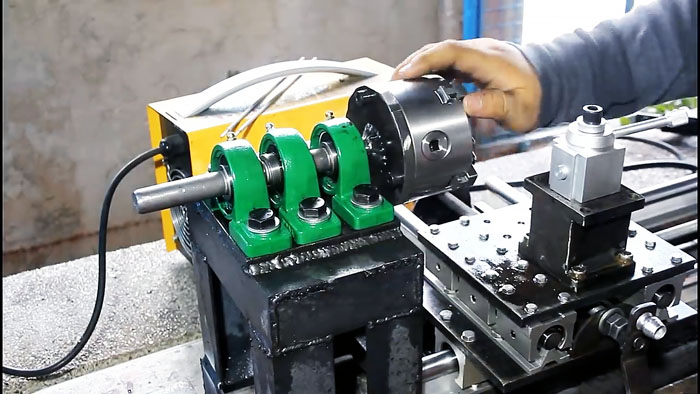

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

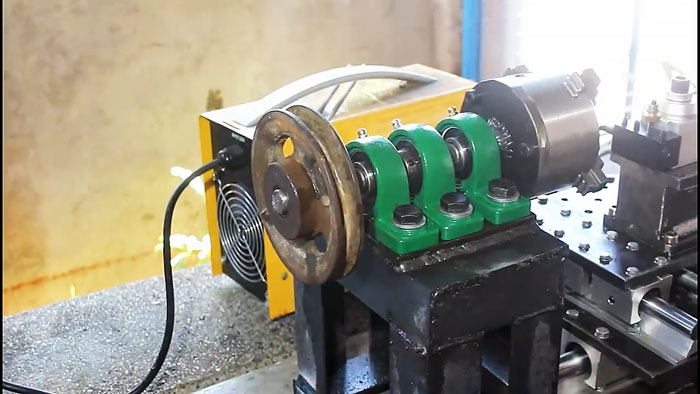

На обратной стороне вала закрепляется шкив.

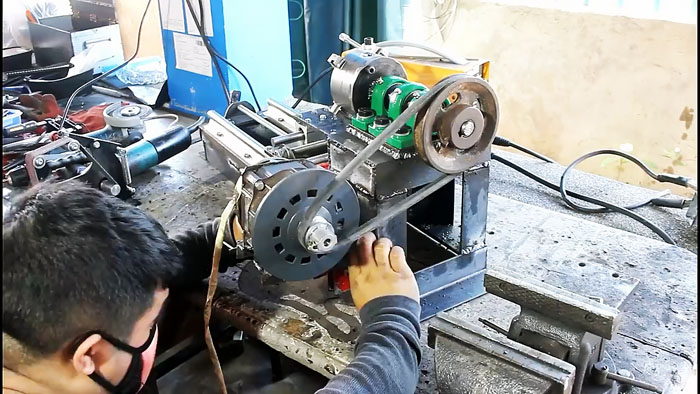

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

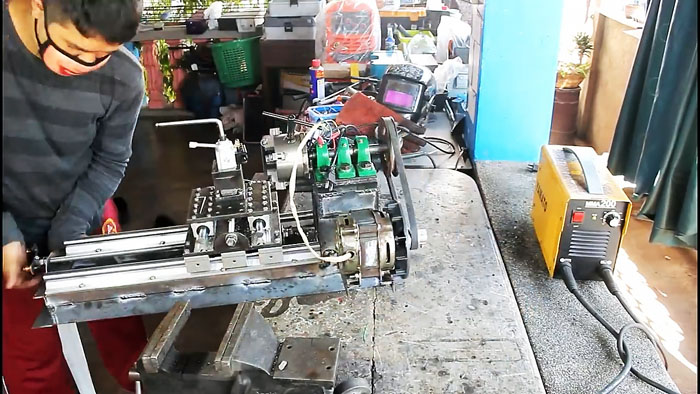

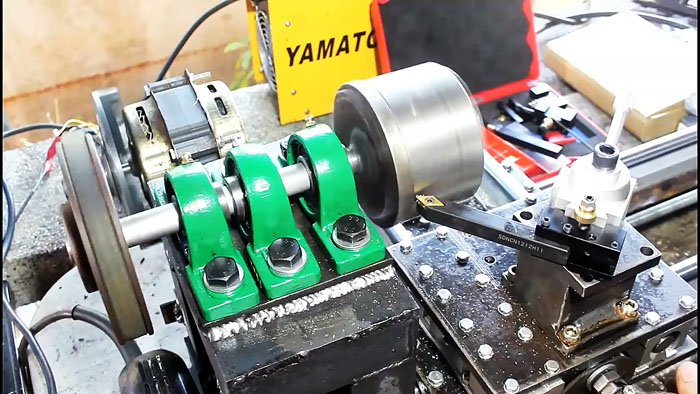

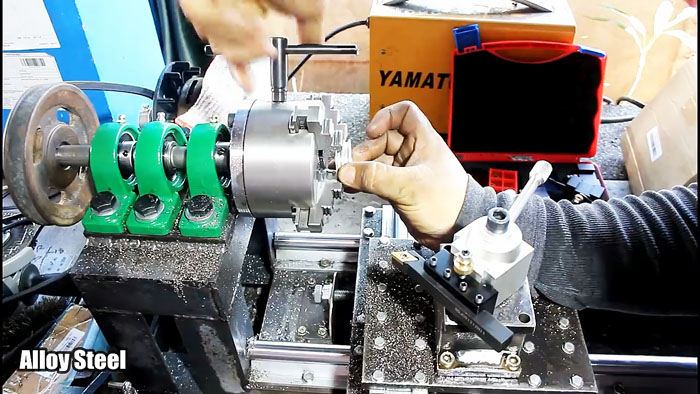

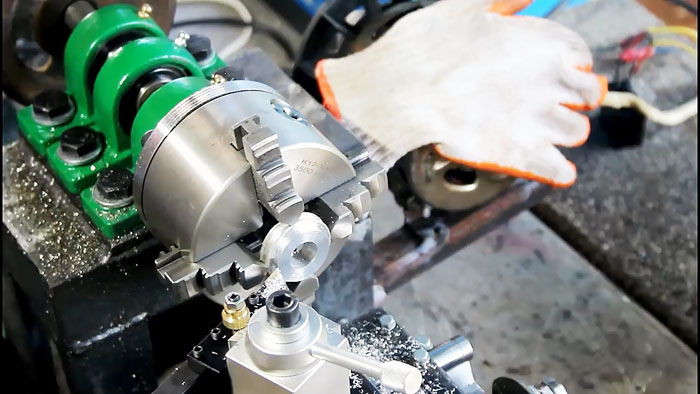

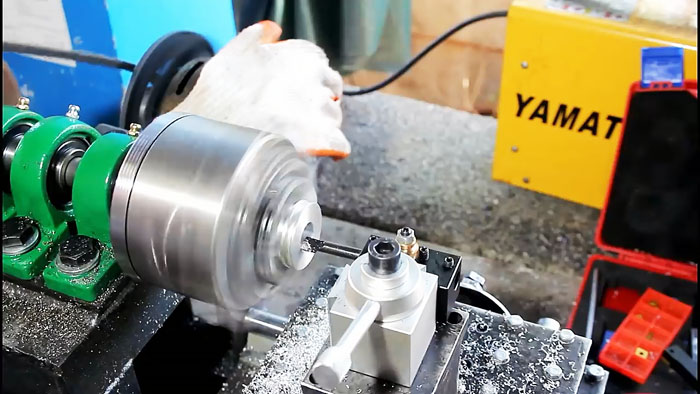

Сборка самодельного шпинделя для самодельного высокоточного токарного станка по металлу

В продолжении предыдущей публикации начнем работы по улучшение нашего самодельного токарного станка с ЧПУ. В этом ролике процесс сборки новой передней бабки и шпинделя.

Подшипники использовали FAG двухрядные радиально упорные, не лучший выбор для шпинделя высокоточного станка,но до этого стояли подшипник zkl причем большего диаметра и по точностям никаких проблем.

В идеале использовать высокоточные подшипники для шпинделей, но они стоят от 10 000 руб. за один, а их в сборке ставят минимум 4.

Наконец то вал который сделан как должно на круглошлифовальном станке. Перед шлифовкой закален до 40 HRC.

Получили очень хороший показатель биения главного вала, 0,004 мм!

Далее установка ПБ на станок и подключение новой системы ЧПУ SZGH 1000 (55 000 руб.), балт систем не поставили по причине высокой цены, от 190 000 руб., но надеюсь когда нибудь дорастем до них или сразу на фанук или сименс.

Дубликаты не найдены

Рукодельники

31K пост 47.2K подписчик

Подписаться Добавить постПравила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

1 год назад Хм для вала 4 микрона многовато, после сборки биение по носу шпинделя будет ещё выше. Нормальный новый шпиндель имеет биение менее 1 мкм. Допустимо 5 впринципе. 1 год назадКакой-то странный у вас диайвай.

раскрыть ветку 1 1 год назадКупил 3018 за 7к, пропердолил из подножного хлама, печатаю усиленные каретки Х/Z под дремель ценой 1000р. Хватит вложений)

Хотя может ещё Y переведу на подшипники по профилю, профиль есть. Заодно поле увеличу вдвое по Y. И хватит)

1 год назадКончил и закурил )

1 год назадВы чё делаете демоны.

Сальник же канавками порвать может.

Это не мусор появился, это кусочки манжеты выкусило канавками.

Конструкция не очень. Базирование бабки на станине непонятное. Очень интересно как будете всё это выставлять относительно друг друга: ПБ, ЗБ, суппорт.

Но в общем, здорово что делаете, молодцы.

1 год назад Как же вовремя

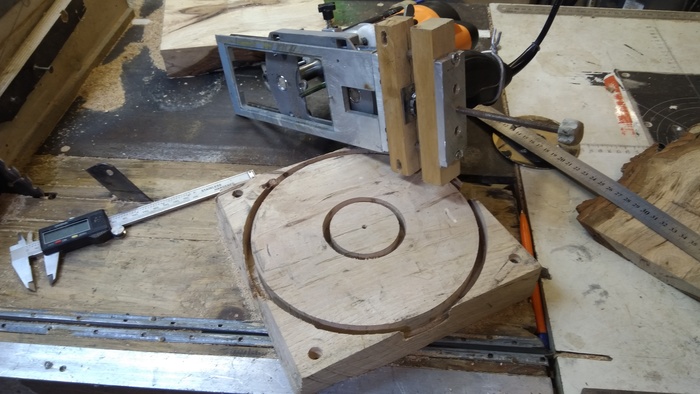

Тарелочка фрезером и токарным станком

Есть вопрос. Мне не нравится прямой край. Сделать бочонком наружную поверхность, овальную кромку или только наружную верхнюю часть на радиус свести. Пока завис, испортить не хочется. Материал тарелочки пекан. Не сами орехи пекан, а древесина дерева пекан. )) Разберётесь сами ))

Предыдущий пост уже писал, что пришлось сначала фрезер ремонтировать. Головки винтов из термопластичного пластика Polymorph

Самодельный циркуль для фрезера, с микрометрической подстройкой. Сдвигать можно по 0,1 мм.

Заготовка саморезами прикручена к столу

После прорезки нескольких пазов, выбираю материал стамеской.

Центральную часть оставил для того чтобы можно было зажать за неё в токарный патрон.

После выборки материала изнутри, наружную часть обрезал на ленточной самодельной пиле.

Едва умещается в моём самодельном токарном станочке.

После шлифовки наружной части, внутреннюю часть срезаю при помощи лепестковой насадки к болгарке, она как рубанок работает.

Грубая обработка закончена.

Вид внутри и соответственно снаружи

Вот такой хлеб пеку для этой тарелочки ))

Ну и короткое видео

Показать полностью 14 1 10 дней назад

Шило из самореза, с дубовой ручкой

Одно шило потерялось, второе сломалось, в третьем трещина, ну и решил по быстрому сделать новое. Выточил рукоятку, зашлифовал и заполировал, отпилил головку самореза и хвостовой частью ввернул в ручку. Наконечник заточил сначала на три грани, потом завалил острые грани, в профиле почти шестигранник. Такой профиль удобнее в работе чем просто круглый наконечник. Саморез обычный чёрный для дерева, у них достаточно хорошая закалка и гибкость.

Сначала одну сторону обточил

Потом перевернул и обточил вторую, сразу отшлифовал и заполировал.

Почти готова, осталось просверлить отверстие под саморез. Вкрутить не пытайтесь, дуб не позволит ))

Старое шило с расколотой рукояткой, потом восстановлю, просто ручку поменяю.

Короткая и широкая рукоятка при больших усилиях протыкания удобнее узкой

Точил болгаркой, не заправлял до идеальной остроты. Пока мне не требуется.

Просто шило. За 15 минут работы.

Мой токарный станок

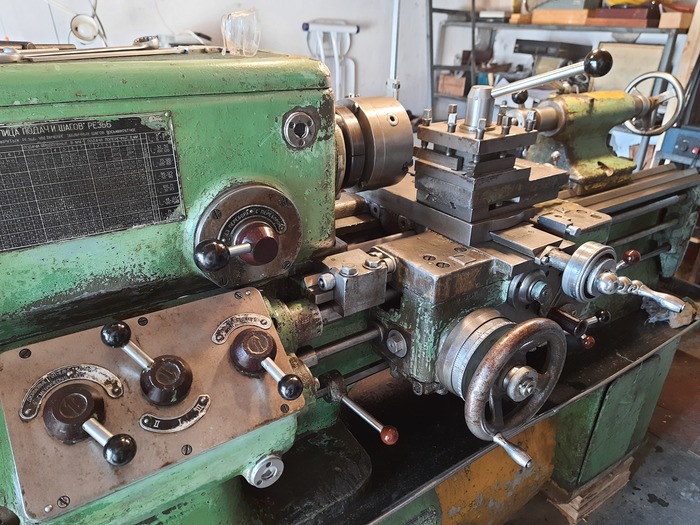

Год назад я купил старый токарный станок 1Е61МТ. По цене металлолома. И вот, наконец, я его собрал и запустил.

И даже выточил на нем первую деталь, вот такой вот кубик со стороной 15,1 мм.

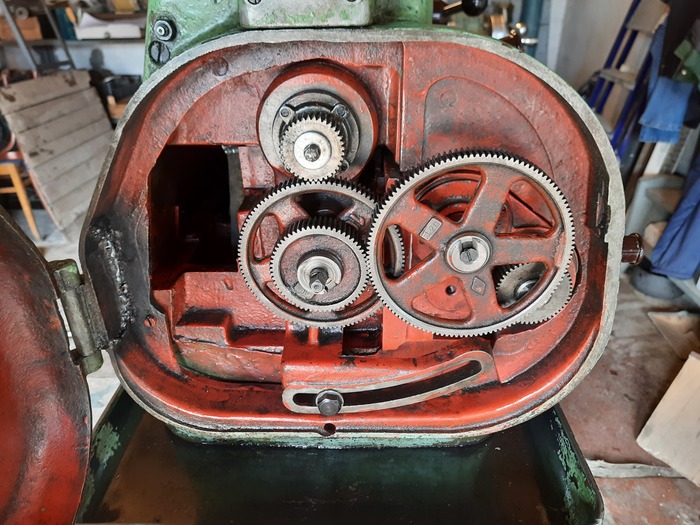

Работы перед этим было проделано немало. Сначала все пришлось разобрать, попутно разбираясь, что куда идет, что куда присоединяется и с какой целью. Потом это все нужно было отмыть от многовековых наслоений застывшего масла, грязи и стружки.

Первым делом была извлечена и разобрана коробка скоростей. Некоторые фото и описания этого процесса есть в посте. Из коробки была выскреблена старая смазка типа какого-то солидола, вытащены старые подшипники и заменены новыми, японскими. Старые разбитые шпонки были заменены на новые, благодаря чему люфты в коробке существенно уменьшились. Проблемой оказалось найти новые шпонки. Такая мелкая и простая, казалось бы, вещь нигде не продается. С большим трудом удалось купить на рынке целый ржавый шпоночный пруток. В коробку залил трансмиссионное масло GL5, чтобы от нагрева его не выдавливало, сделал сапун по рекомендациям c некоторых сайтов. Уплотнители валов еще до меня были переделаны на более современные, с резиновыми сальниками. После их замены на новые, с валов течи масла вообще нет. Единственное, намного подтекает с вала копировального барабана, но за год в поддон натекла лишь небольшая лужица, так что вполне себе приелемо. В общем, жидкое масло вполне себя неплохо чувствует в этой коробке.

После коробки взялся за двигатель. Поменял в нем подшипники, опять таки на японские, хотя и старые еще были норм, сделал новую электрическую распредкоробку. Старой почему-то вообще не было. В принципе, движок работает нормально. Единственное, у него не было крыльчатки вентилятора, из-за чего он хуже охлаждается. Как найду подходящую – поставлю.

За двигателем пришел черед передней бабки. Потому как без разбора передней бабки заменить ремни и собрать кинематическую схему невозможно. Передняя бабка разбирается очень тяжко. Хотя, после нескольких ее разборов и сборов затрачиваемое на это время сократилось до нескольких часов. Можно даже ехать на соревнования по скоростной сборке. Самая засада в ней – опорные подшипники шпинделя. Поскольку станок высокой точности, там стоят бронзовые подшипники скольжения. В них очень хитро реализована регулировка зазора. Для этого вдоль подшипника сделан зазор. Сжимая или разжимая подшипник за счет этого зазора, можно регулировать зазор между трущемися поверхностями подшипника и шпинделя. Для этого в зазор вставляется некая прокладка определенной толщины. Что самое неприятное в конструкции этого станка – понять, угадал ли ты с толщиной этой прокладки или нет, можно только после полной сборки шпиндельного узла. Подобрав нужную прокладку, мне удалось добиться уменьшения люфта шпинделя до примерно 1 сотки и еще где-то сотка оказалось его биение. Для моих любтельских целей вполне достаточно. А вот такой ступичный подшипник там стоит)

Сначала я хотел отдать шпиндель и подшипники скольжения на шлифовку в специализированную контору. Но, как оказалось, найти такую контору – дело очень непростое. Из трех контор, занимающихся ремонтом станков, две вообще не ответили, а третья ответила, пару недель помассировала мозг и тоже отказалась ввиду занятости. Ребята, занимающиеся шлифовкой коленвалов, оказались более клиентоориентированными, но и они отказались из-за невозможности обработать деталь такого размера с обеспечением такой высокой точности. В общем, я плюнул на это и собрал все как есть. Сколько протянет – столько протянет. Единственное только немного пошкрябал подшипники от многолетних масляных отложений. Надеюсь, от этого точная геометрия подшипника сильно не пострадала.

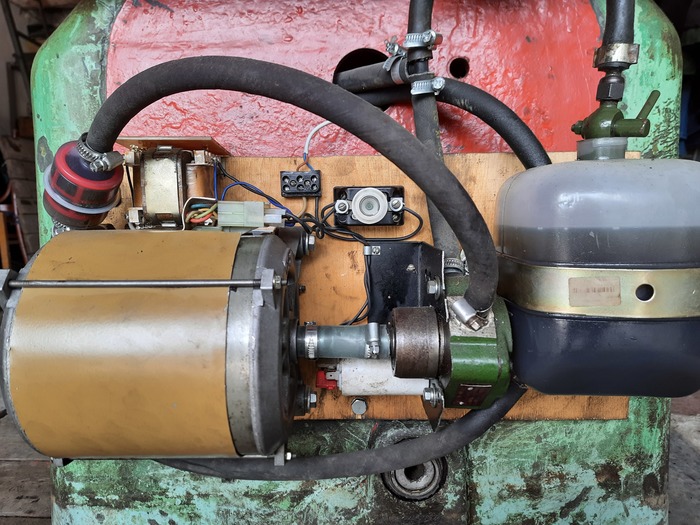

Последнее чего не хватало для запуска главного движения станка – смазки. Маслостанция отсутствовала. Нужно было ее сделать из подходящих и доступных деталей. Особых требований к ней нет, надо лишь гонять масло через переднюю бабку с небольшим расходом, порядка 0,5 – 1 л/мин. Как это сделать было множество идей. В конце концов, мне удалось недорого достать пластинчатый насос от какой-то гидравлики, который я через гибкую муфту подсоединил к двигателю от старой стиральной машины. Двигатель двухскоростной, я его скоммутировал на низкие обороты вращения (400 об/мин). Но и на таких оборотах производительности насоса оказалось с избытком, масло давило из всех щелей, оно тупо не успевало стекать назад в бачок, переливаясь через край. Пришлось в магистраль врезать краник, стравливающий лишнее масло. Также сделал отдельные шланги слива масла из обеих частей передней бабки. Бачок сделал из расширительного от жигулей (Хотя потом переделал на более объемный из старой пластиковой канистры - чтобы масло успевало отстаиваться). Из бачка масло засасывается через фильтр, который фильтрует мелкие опилки, которые попав под лопасти насоса могут его заклинить. Фильтр – обычный топливный дизельный со штуцерами под шланг. Подходящие специальные масляные (доступные по цене) подобрать так и не смог.

После этого я взялся за суппорт и фартук. Суппорт я отчистил от грязищи и промыл смазывательные каналы. После чего взялся за восстановление отломанной и погнутой поперечной подачи. Погнутый винт я просто аккуратно выгнул в обратную сторону. Небольшое биение осталось, но оно некритично для работы. А отломанную втулку, в которой он вращался просто приварил к суппорту. Все собрал, протянул и смазал. За исключением неравномерного износа ластохвоста, ход в поперечном направлении нормальный.

В фартуке пришлось бороться с несколькими проблемами: Первая – это огромный износ шестерни продольной подачи. Вал этой шестерни болтался в отверстии с зазором 1 мм! Отверстие я рассверлил до диаметра 24 мм, прошелся по нему разверткой. А вал наоборот проточил чтобы сточить весь неравномерный износ. Проточил прям на самом этом станке, ручными подачами.

В образовавшуюся проточку установил бронзовое разрезное кольцо. После сборки люфт в этом месте исчез, но на общий люфт это повлияло слабо, поскольку еще был люфт в зацеплении шестерни и рейки, и, самое главное, большой люфт в самом маховике продольной подачи. По какой-то причине конструкторы станка решили сделать этот маховик всего на одной опоре. Поверхность этой опоры износилась бочкообразным образом, приводя к болтанке вала и большому люфту в подаче. Добавление второй опоры валу решило бы проблему, но как это сделать простым способом я так и не придумал.

Также в фартуке пришлось повозиться с восстановлением работы плунжерного насоса принудительной смазки направляющих. Этот насос очень давно не работал, весь закис и погряз в отложениях. В качестве клапанов, впускного и выпускного в нем использовались шарики от подшипников. Где должен стоять первый шарик я сообразил сразу, под него была сделана характерная выточка в канале. Но вот где должен был стоять второй я думал очень долго. Несколько раз собирал и разбирал фартук. Но потом сообразил – для него предназначалась малозаметная проточка в нижней крышке. Шарики взял из негодных подшипников. И насос тоже заработал.

В остальном же фартук был вполне исправен. Единственное, я лишь отрегулировал натяжение пружины автостопа. Сделал немного послабее, чтобы подачи отключались от меньших усилий.

Коробка подач и гитара были также вполне исправна.

Если не считать полное отсутствие масла и кучу стружки на дне. Стружка в этот узел налетает через большое окно рукоятки конуса Нортона, на него неплохо бы предусмотреть какой-нибудь кожух. Из мелких косячков – внутренняя обойма опорного подшипника ходового вала прокручивалась на валу, закрепил ее фиксатором резьбы. И подтекал сальник этого же вала. Набил его по-новой войлоком, но он все равно течет. Да и хрен с ним, пусть течет. Главное, чтобы все не вытекло. Переделаю его при случае на обычный сальник.

Однако измеренные биения на шпинделе были достаточно велики. Еще больше они были на патроне. Я сначала грешил на изогнутость шпинделя, но, оказалось, дело не в нем. В призмах шпиндель вращался ровно. Тогда я просто проточил посадочные места патрона, после этого биения существенно уменьшились, стали меньше сотки. Но биения патрона остались. Я поначалу подумал что неправильно собрал патрон. К сожалению, не догадался при его разборке пометить точками взаимное положение патрона и его планшайбы. Но, как бы я не собирал патрон и планшайбу, все равно биения были очень велики. Победить это удалось только проточив посадочные места патрона на планшайбе. После этого биения на калиброванном валу, зажатом в патроне, стали приемлимыми.

По электричеству. Как подключал станок к 220 я уже писал. В принципе, все норм, работает. Но не радовали большие пусковые токи. Я уже начал задумываться над доработкой схемы, чтобы поставить еще один контактор, переключающий напряжение питания на время разгона с 380 на 220. Но тут мне очень удачно (и недорого) попался на авито дохлый частотник. Частотник я починил и решил попробовать его. Само собой, работа на станке с частотником оказалась намного более удобной и комфортной чем с пускателями. В итоге, я выкинул из электрощита всю, ставшую уже ненужной, требуху и поставил туда частотник.

Несмотря на то что его мощность всего 1,5 кВт, для большинства режимов его хватает. Частотник трехфазный, для питания его от одной фазы 380 В, в нем необходимо обязательно установить дроссель постоянного тока и увеличить в 3 раза фильтрующую емкость. Для этого у частотника предусмотрены специальные отдельные клеммы. Работа через дроссель существенно облегчает режим работы выпрямительных диодов частотника. Даже при работе на мощности 2,2 кВт его радиатор лишь немного греется.

Для удобства управления и оперативной регулировки оборотов изготовил для него вот такой пультик.

Большой люфт продольной подачи создавал большие неудобства в работе, и, что самое неприятное, фактическое перемещение, измеренное индикатором, не соответствовало показаниям по лимбу. Разбираться, откуда берется погрешность я не стал, вместо этого сделал простенькое самодельное УЦИ только для этой подачи (поскольку к поперечной подаче вопросов нет, там и люфты минимальные и перемещение достаточно точно соответствует рискам). Датчик перемещения сделал из советского оптического энкодера ВЕ-178А и деталей от старого струйного принтера. Отсчетное устройство самодельное, на микроконтроллере атмега 8.

Примерную точность в сотку эта самоделка обеспечивает. Для повышения удобства в ней реализована функция предупреждения при подходе к определенному размеру. Можно забить в память 7 размеров и когда до любого из них остается 5 мм, прибор начинает истошно пищать.

шпиндель для токарного станка своими руками

Выточил на самодельном токарном шпиндель в переднюю бабку. Пришло то время, когда станок делает сам себя.

Сделал шпиндель для самодельного токарного станка

Всем здравствуйте продолжаю делать новый шпиндель для своего токарного станка решил переставить заготовку другую .

Новый шпиндель на самодельном токарном станке

В конце видео снимаю два мм в диаметре.

Токарный станок своими руками (шпиндель)

Делаю шпиндель из трубы 57 мм под подшипник 55 мм .

Токарный станок своими руками,ПЛАНШАЙБА,ПАТРОН,ЧАСТЬ 3,Токарный станок,своими руками,homemade lathe machine .

ТОКАРНЫЙ СТАНОК СВОИМИ РУКАМИ/изготовление передней бабки

показываю выточенные детали передней бабки токарого станка по металлу.

Мини токарный станок своими руками. Передняя бабка

САМОДЕЛЬНЫЙ Токарный Станок. Передняя бабка

Музычка в выпуске: D J Pinto - The Punisher Walkin' Blues - Jay Howie Electro-Light - Symbolism pt. II.

Самодельный токарный ЧПУ по металлу. Сборка шпинделя токарного станка

В этом ролике проведем сборку передней бабки. С фрезеровки к нам приехали корпус шпинделя, с токарки прибыли шкивы .

Передняя бабка самодельного токарного станка. Своими руками. Homemade leather metal

Шпиндель малого токарного. Ремонт.

Шпиндель в резцедержку для токарного станка

Шпиндель в резцедержку для токарного станка своими руками. подшипники alii.pub/5mom14 вал шпинделя с патроном .

Собираю шпиндель передней бабки для самодельного токарного

Тут много всего интересного. И по самым низким ценам с бесплатной доставкой. трех кулачковый токарный патрон 63 мм .

Как из обрезков металла и старых деталей своими руками сделать токарный станок с ЧПУ, чтобы заменил покупное оборудование?

Для производства простых деталей в небольшой мастерской, выгодно иметь настольный токарный станок с ЧПУ.

Сделать его можно своими руками, используя шпиндельный блок от старого оборудования и шаговые двигатели с ручного электроинструмента. Часть деталей, включая станину, придется готовить самостоятельно.

Необходимые инструменты и материалы

Для создания токарного станка понадобятся обычные инструменты, имеющиеся у каждого любителя мастерить.

- дрель;

- болгарка с отрезным и зачистным кругом;

- сварочный аппарат;

- набор ключей;

- ручной слесарный инструмент.

Наличие фрезера значительно упростит работу. Если нет гладких валов и винтов из ненужного оборудования, то понадобится доступ к токарному станку.

Материалы подбираются из отходов:

- листовой прокат разной толщины;

- швеллера;

- ручки и лимбы;

- подшипники;

- крепеж.

Для станины токарного станка по дереву используют листы ДВП, ДСП, многослойную толстую фанеру. Электродвигатели подойдут от старой стиральной машины, пылесоса, непригодного электроинструмента.

Как сделать самодельный аппарат по дереву и металлу?

Начинать создание токарного станка с ЧПУ следует с разработки сборочного чертежа и деталировки. Затем выбираются из «хлама» подходящие куски проката для изготовления конкретных элементов станины и других узлов.

Основные узлы токарного станка с ЧПУ:

- станина с направляющими;

- передняя бабка;

- шпиндель;

- патрон;

- суппорт;

- салазки с резцедержателем;

- задняя бабка с центром;

- привод;

- компьютер и шкаф управления.

Корпуса выполняются из тонкого листа. Опорные конструкции и основания свариваются из проката толщиной от 8 мм.

При проектировании следует учитывать материалы, которые будут обрабатываться на станке и величину напряжений, возникающих при этом.Делаем опоры

На станине крепятся все основные узлы. Одновременно основание:

- обеспечивает соосность вращающегося и неподвижного центров;

- параллельность расположения направляющих и оси вращения;

гасит вибрацию.

Для токарного станка по дереву достаточно взять плиту ДСП толщиной 30–40 мм. Снизу к ней прикрепить деревянные брусья вдоль торцов на расстоянии 10 мм от края. Они заменят ножки при установке станка на столе. отдельно стоящему оборудованию потребуются прочные опоры в виде трапецеидальных конструкций из бруса с наклонными поперечинами.

Для станка, обрабатывающего металл, основание и стойки выполняются из металла: лист S 20 мм и швеллера 80–120.Лист размечается под установку бабки, направляющих и двигателя. Делаются отверстия и крепится все к опорам. Можно собрать все основание совместно с опорами и после этого по подметке делать отверстия под крепеж.

Собираем аппарат

Передняя, задняя бабка и суппорт предварительно устанавливаются на опорную плиту. Проверяется их соосность и параллельность. После этого узлы закрепляются на станине.

- Крепится к основанию передняя бабка.

- Устанавливаются направляющие.

- Монтируется ходовой винт.

- На направляющие устанавливается суппорт, через него пропускается винт и крепится в муфте.

- Выставляется задняя бабка – неподвижный центр.

Изготавливаем 3-кулачковый патрон

Крепление планшайбы патрона к шпинделю осуществляется через резьбовую или коническую втулку. Ее можно выточить самостоятельно из дерева, желательно твердой породы. Для этого на место шпинделя закрепляется электродрель.

Сверло заменяется зенкером или зубчатой фрезой для ручного фрезера. Торец заготовки прижимается к инструменту и вращается вместе с ним. Резец подводится суппортом и перемещается поперечно салазками. Обработка производится в ручном режиме управления.

Для соединения с планшайбой, втулка изготавливается с фланцем по размеру отверстия в диске. Разметить 3 паза на планшайбе от центра строго под 120⁰. Они не должны до края 12–15 мм и от втулки быть на расстоянии 8–10 мм.

Вырезать фрезером пазы. Использовать режущий инструмент диаметром 8 мм – ширина паза. Если фреза тоньше, использовать шаблон.

При отсутствии фрезы диаметром 8 мм, ровные закругленные края паза выполняются сверлом соответствующего диаметра, затем паз между ними вырезается другим инструментом.Кулачки изготавливаются из металлического уголка. К торцу привариваются сегменты кольца, разрезанного из толстостенной трубы. В одной полке уголка сверлится 2 отверстия по размеру паза и через них болтами кулачки фиксируются в нужном положении на планшайбе.

При обработке стали и чугуна возникают большие напряжения. Деревянный патрон не выдержит нагрузок и разрушится. Необходимо изготавливать стальную: втулку и планшайбу.

Делаем регулятор скорости вращения

Скорость вращения электродвигателя не регулируется и не соответствует количеству оборотов детали для качественной обработки. Изменять ее можно, используя:

- зубчатое зацепление;

- ременную передачу;

- цепную передачу.

Изготовление звездочек в домашних условиях невозможно. Проще всего сделать шкивы разных диаметров, и вращать шпиндель от электромотора через ремень. В этом случае изготовив несколько деталей разного диаметра, перекидывая ремень, можно получать разую частоту вращения детали.

Справка! Ремень одновременно является защитой от перегрузок, он проскальзывает.Выбираем источник питания

Токарному станку с ЧПУ оптимально подойдут шаговые двигатели. Ими проще, чем другими, управлять в автоматическом режиме через компьютер или электронный блок.

Можно на вращения шпинделя установить мотор со стиралки или другого поломанного домашнего оборудования. На привод суппорта подойдет менее мощный с дрели. Важно, чтобы они работали от сети 220 В.

Коллекторный двигатель не подходит для настольных станков. При падении напряжения в сети у него увеличивается скорость – количество оборотов.

Конструируем двухосевой держатель инструмента

Резец вдоль оси вращения перемещается вместе с суппортом. Для поперечного движения на салазках делаются поперечные направляющие. Между ними устанавливается винт с ручкой на торце. Управление ручное.

Механическое перемещение при обрезке и обработке торцов можно осуществить, подключив винт к маленькому отдельному двигателю.

Настраиваем и регулируем

Устранить все люфты, качение деталей. Подтянуть подшипники. На шпинделе закрепить патрон в него вставить оправку. Электродвигатель переместить по направляющим в основании до полного натяжения ремня. Подвести неподвижный центр к детали. Включить обороты и проверить радиальное и осевое биение. Отрегулировать регулировкой задней бабки.

Проехать суппортом, с закрепленным к нему индикатором, по верхней и боковой поверхности оправки. Выставить с помощью клиньев, убрать перекос.

Доработка

Самодельный токарный станок подключается к блоку управления ЧПУ. Программа задается через включение и выключение двигателя, прямых и обратных оборотов.

Для изготовления деталей в полностью автоматическом режиме, устанавливается третий двигатель на поперечную подачу салазок.

Советы и рекомендации

Управление токарными станками ЧПУ осуществляется через запуск и остановку двигателей. На подачу каждого направления следует ставить шаговый электродвигатель:

- вращение шпинделя;

- продольное перемещение суппорта;

- поперечное перемещение резцедержателя.

При наличии других автоматических подач, каждая из них подключается к своему двигателю.

Станку с ЧПУ, даже самодельному, необходимы определенные условия эксплуатации и хранения:

- температура в помещении от +10 до +25 градусов;

- влажность ниже 80%;

- стабильное напряжение.

Электроника и электрооборудование чувствительны к перепадам напряжения. Для стабильной работы станка с ЧПУ, необходимо устанавливать стабилизатор напряжения.

Чертежы

Возможные ошибки

Подключение к станку программы с числовым управлением сложный и материально затратный процесс. ЧПУ окупит себя только в случае производства больших партий деталей. Точность изготовления низкая. Самодельное оборудование будет востребовано при обработке дерева в мастерских по изготовлению мебели и других изделий. Металлические детали, требующие точности размеров и чистоты обработки, можно изготавливать в ручном режиме.

При монтаже основных узлов на станине сваркой получается монолитная жесткая конструкция. Но она имеет свои недостатки. При неподвижном соединении невозможно регулировать соосность центров и их параллельное расположение относительно движения суппорта. Приваривать можно только направляющие. Передняя и задняя бабка должны прикручиваться болтами с возможностью регулировки прокладками.

Центр задней бабки должен свободно вращаться. Если нет опорного подшипника, следует ставить шлифованную втулку из чугуна или бронзы. Токарный станок своими руками обойдется значительно дешевле покупного. Проектировать и изготавливать его интересно для умельцев.

Читайте также: