Приварить фланец к трубе под 90 градусов

Обновлено: 02.07.2024

Приварить фланец к трубе под 90 градусов

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Основные типы, конструктивные элементы и размеры

Welded joints in steel pipelines.

Main types, design elements and dimensions

ОКП 06 0200 0000

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. N 1876 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ИЗДАНИЕ (июль 2005 г.) с Изменением N 1, утвержденным в декабре 1990 г. (ИУС 3-91).

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП - дуговая сварка в защитном газе плавящимся электродом;

ЗН - дуговая сварка в защитном газе неплавящимся электродом;

Р - ручная дуговая сварка;

Ф - дуговая сварка под флюсом;

Г - газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

; - толщины стенок свариваемых деталей;

- зазор между кромками свариваемых деталей после прихватки;

- ширина сварного шва;

- выпуклость сварного шва;

- толщина подкладного кольца;

- катет углового шва;

- катет углового шва со стороны разъема фланца;

- наружный диаметр трубы;

1, 2. (Измененная редакция, Изм. N 1)

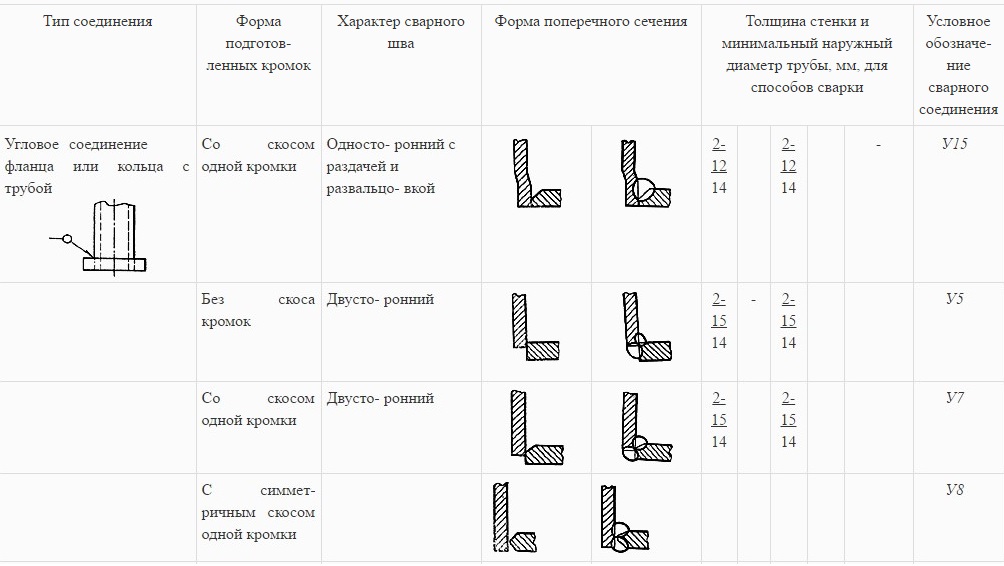

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Форма подготов-

ленных кромок

Форма поперечного сечения

Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки

Как приварить фланец к трубе: монтаж фланцевых соединений

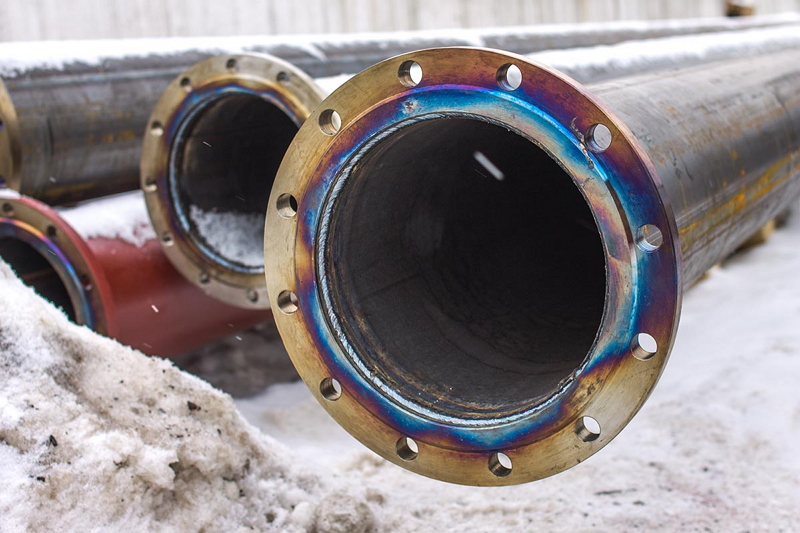

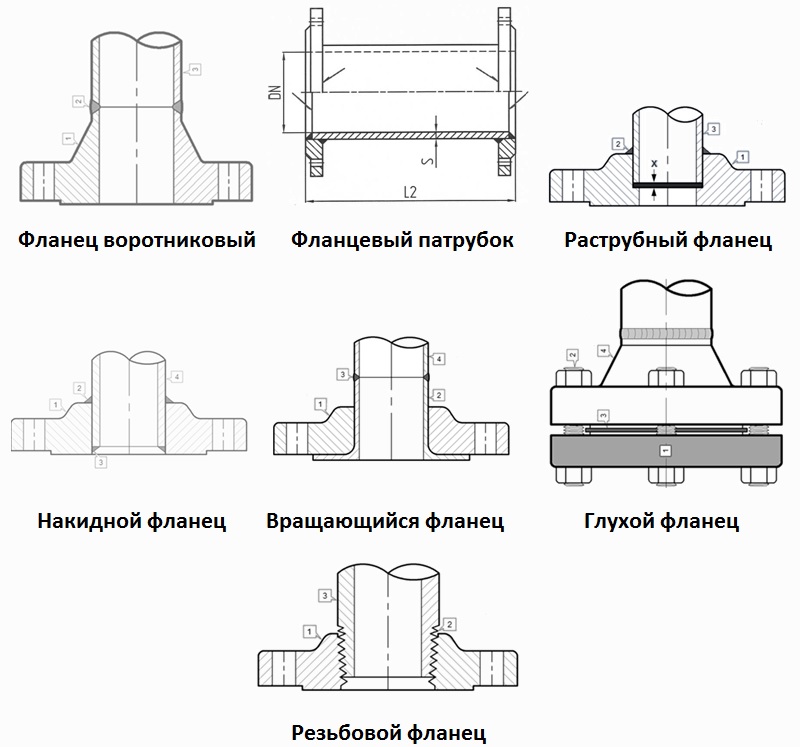

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Рассмотрим правила монтажа фланцевых соединений

- При монтаже фланцевых соединений устраняют все перекосы, удаляют лишние зазоры.

- Прихватывают фланцы точечной сваркой.

- Отверстия для шпилек или болтов размещают напротив друг друга.

- Если трубопровод используется при высокой температуре, то резьбу на шпильках или болтах необходимо прографитить, чтобы не допустить их «схватывания» с гайками при эксплуатировании.

- Подбираем необходимые прокладки правильной формы и размеров по ГОСТу.

- При установке фланцев гайки должны быть с одной стороны, а болты с другой.

- Гайки затягиваются поочередно по диагонали (крест-накрест), чтобы обеспечить параллельность поверхностей уплотнения.

- В трубопроводах с агрессивными субстратами на фланцевые узлы устанавливают защитные кожухи.

Технологические способы при сварке достаточно схожи, единственное, они могут различаться в зависимости от крепления патрубка.

Также не стоит забывать, что сложность работы зависит от изначально намеченного чертежа, а также чтобы крепление соответствовало правилам монтажа фланцевых соединений.

Имейте в виду, что зачастую после работы над фланцевым соединением оставляют небольшой зазор. В случае, когда в люфте нет необходимости, применяется метод сварки, именуемой «сварка в лодочку». Также используют метод сварки под названием «угловая сварка». Этот метод находит применение при сварке в местах люфта в 4-5 мм.

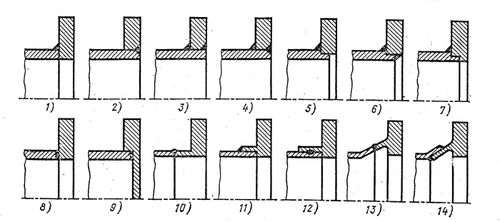

Приварка фланца к трубе происходит с каждой из сторон. Вначале снаружи, после, для более плотного шва — изнутри. Такой метод сварки чаще всего используют для плоских фланцевых деталей.

Также используется метод по сварке одной стороны — внешней. Но он применим в основном для воротникового фланца, когда необходимо приварить фланец встык.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Как приварить плоский фланец к трубе?

Работа над плоскими фланцами проходит исключительно на прямых поверхностях труб. В местах соединения плоских фланцев используют угловые швы.

Категорически не рекомендуется приваривать их к отводам. Главными отличиями в технологических способах сварки фланцев плоского и воротникового характера являются абсолютно непохожие виды шовных соединений. Как мы уже говорили ранее, это стыковое или угловое соединение. Также стоит отметить, что в отличие от выбранного способа сварки меняется вид самой конструкции.

Как приварить воротниковый фланец к трубе?

Сварка воротникового фланца отличается, первым делом, своим видом. Такая сварка включает в себя материалы из горловины, которая приваривается в виде концентратора, при чём концентратор имеет форму конуса. Благодаря такой форме, давление внутри такой систему будет распределяться гораздо равномернее.

Воротниковая конструкция чаще всего применяется в коммуникациях с высоким давлением и температурой. Работа осуществляется с помощью сплошной сварки или швом V-образной формы.

Какой инструмент и расходные материалы понадобятся для приварки фланцев?

Список самого часто используемого инструмента:

- сварочный аппарат

- электрическая ручная пила (болгарка);

- молоток для очистки сварного шва от шлака;

- лазерные уровни, рулетки;

- комплекты гаечных ключей;

- тряпка для зачистки мест сварки.

Сайт armashop.ua базируется на продаже широкого спектра товаров трубопроводной и запорной арматуры, в том числе и фланцев. Для вашего удобства, мы добавили возможность сравнения товарных позиций по основным техническим показателям и стоимости.

Вам больше не придётся искать в интернете инструкцию «Как приварить фланец к трубе». Обладая необходимыми знаниями и набором инструментов, монтаж фланцевых соединений можно осуществить самому. Теперь вы знаете, как грамотно подойти к такому процессу как сварка фланца с трубой. Но всё же Армашоп рекомендует доверить монтаж фланцев специалистам, которые уже имеют опыт, знают все нюансы и тонкости такой работы, а также сталкивались с нестандартными ситуациями и понимают, как из них выйти.

Стыковка круглых труб под 90 градусов

На фотографиях вверху я показал результат соединения круглой трубы диаметром 76 мм под 90 градусов. Для этого мы болгаркой сделали пропилы торцов труб под угол в 45 градусов. На фото видно что зазоры в стыке получились минимальными, сейчас я вам расскажу последовательность работ и этот простой способ чтобы Болгаркой отрезать круглую трубу под 45 градусов и соединить под 90 .

Есть у нас кусок 76 круглой трубы. Важно для дальнейшей разметки чтобы её торец был отрезан под 90 градусов.

Сначала мы разделяем окружность трубы на 4 ровных сектора, такая статья есть на канале, почитать её можно нажав на эту ссылку- статья про деление трубы.

После разбивки торца трубы на 4 части мы берём кусок уголка, прикладываем к трубе и от этих 4 точек чертим вдоль полки уголка осевые линии вдоль трубы длиной чуть более диаметра нашей трубы. Ничего здесь измерять не нужно длину этих линий делаем просто на глаз.

На одной из линий мы откладываем отрезок длиной равной диаметру трубы-76 мм. На противоположной стороне ничего не откладываем, это будет торец реза под 45 градусов.

Как без зазора врезать трубу в трубу разных диаметров под 90 градусов.

Сегодня разберём элементарный способ как врезать трубу в трубу под 90 градусов, если у них разные диаметры.

Совсем недавно на канале была статья, как делать врезку трубы в трубу под 90 градусов одного диаметра.

Вот фото с этой статьи, почитайте её, кликнув сюда

Вот какой получился результат по врезке труб разного диаметра. Посмотрите эти 11 фотографий в галерее ниже, и начнём разбирать сам процесс.

Чтобы труба плотно села под прямым углом на другую трубу нам нужно рассчитать и сделать вот такой вырез на торце врезаемой трубы.

Нам требуется трубу диаметром 76 мм врезать в трубу диаметром 89 мм.

Беру электрод, не удивляйтесь, и размечаю на нём от края 76 мм, и половину этого числа- 38 мм.

Теперь этот электрод ставим разметкой 38 мм на самую верхнюю часть трубы-ну конечно на глаз это делаем, там пара миллиметров туда сюда погоды не сделают.

И угольником измерим расстояние от начала электрода и разметки 76 мм до поверхности трубы, получаются числа примерно 21, 22 мм.

Сделаем для верности ещё одно измерение, положим электрод на трубу отметкой 76 мм и измерим расстояние от начала электрода до трубы, этот размер поделим на 2, получили также эти 22 мм.

Секрет сварщиков: 2 способа соединения профильных труб под углом 90 градусов

Иногда возникает желание или необходимость смастерить беседку, гараж, лестницу, табуретки, скамейки, навес и пр. Это можно сделать, используя металл, точнее профильную трубу.

Кстати, некоторые делают каркас дома из такой трубы. Применяя этот материал можно сэкономить на строительстве, ускорить процесс постройки. Еще один плюс – в таких домах нет усадки.

В этой статье поговорим про то, как сделать красивый прямой угол (90 гр.) из профильной трубы. Это просто и не сложно сделать. Однако нужно запастись инструментами (болгаркой, линейкой). Понадобится маркер, шлифовальный круг для болгарки и сварка.

1 способ

Не каждый может точно отрезать трубу под 45 градусов, чтобы потом при соединении получился прямой угол.

Секрет сварщиков: 2 способа соединения профильных труб под углом 90 градусовМожно сделать проще. Берем два отрезка трубы (один ставим вертикально, другой горизонтально друг к другу) и соединяем.

Получается, что нужно заварить отверстие и приварить две трубы вместе. Вырезаем из металла отрезок нужного размера. С помощью сварки привариваем.

2 способ. Секрет работы с профильной трубой (красивый угол 90 градусов)

Берем любую трубу квадратного либо прямоугольного сечения. Проводим линию по всей трубе. От этой отметки отмечаем 2 см.

Берем круг от болгарки и чертим по нему с 2 сторон трубы. Можно использовать циркуль или другой округлый предмет подходящего диаметра. Получившийся сегмент нужно вырезать болгаркой. Получается отверстие в трубе.

Теперь берем и складываем так, чтобы вырез трубы закрылся в сложении. В итоге получается идеально ровный угол 90 градусов. Можно приложить угольник и удостовериться.

Сварка фланцев

В современном мире сварка фланцев весьма распространенное явление. Фланец – это деталь круглой или квадратной формы с отверстиями для крепления отдельных частей трубо -, газо-, нефтепроводов, строительных конструкций большой длины.

Для чего предназначен фланец?

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок

Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Накидной фланец

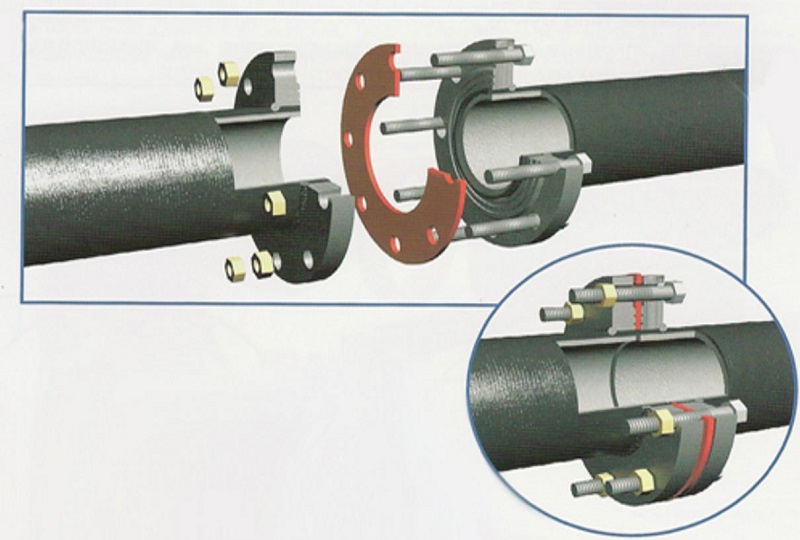

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Резьбовой фланец

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

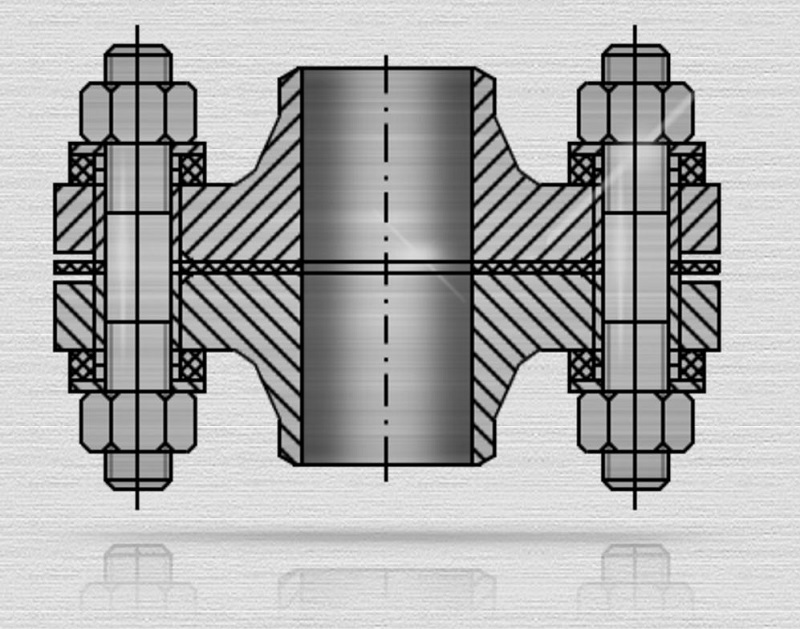

Сварка фланцев должна проводиться с двух сторон. Чтобы получить крепкое соединение необходимо сначала проварить с наружной, а после для уплотнения с внутренней стороны. Таким образом внутренний и наружный сварные швы очень прочно соединят две части сварного узла. Такая практика применима для плоских стальных фланцев. При этом в тех местах, где зазоры более 2,5 мм, для присадки используется электрод или сварочная проволока о 1.6-2.5 мм.

Сварка фланцев с двух сторон начинается сначала с внутренней стороны. После сравниваются неровности прихватки с внешней стороны, проводится зачистка и сварка в направлении слева- направо. Два прохода нужны только в том случае, если получается большой зазор.

Сварка патрубков

Предварительно патрубок и фланец прихватывают с соблюдением всех углов. После сварной узел устанавливается на вращатель. Обрызгивается спреем против сварочных брызг и начинаем сварку.

Стандартно, согласно ГОСТу 16037-80 для труб с давлением от 10 до 25 кгс/см2 необходимо на фланце делать скосы .

Для приварки фланцев, патрубков рекомендуется использовать вращатели. Они дают возможность легко вращать, наклонять в нужное положение и приподнимать обрабатываемую деталь или кусок трубы. Таком образом можно без лишних усилий сваривать, шлифовать или даже красить объект

Необходимые меры предосторожности

Сварка фланцев требует внимания и соблюдения мер, способных уберечь сварщика от наиболее распространенных ошибок. Предварительно перед сваркой нужно зачистить и подготовить кромки. Соединяя воедино фланцевые соединения следите за тем, чтобы они были строго перпендикулярны к оси трубы. Допустимые отклонения могут быть до 1 % от наружного диаметра фланца, но не превышать 2 мм.

Чтобы проверить ровно ли приварен фланец (перпендикулярность, соосность) можно воспользоваться обычным или специально предназначенным угольником для фланцев.

При самостоятельной сборке узлов требуется учитывать длину болтов, толщину прокладки. Необходимо чтобы все головки болтов располагались с одной стороны, не были утоплены, а их окончания выступали на уровень трех шагов резьбы. Сварной шов и край трубы не должны быть выше уровня зеркала фланца.

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. Отклонения линейных размеров собранных узлов не должны превышать ±3 мм при длине до 1 м и ±1 мм на каждый последующий метр.

Контроль качества сварных швов

Для проверки качества сварного шва чаще всего используют старый добрый внешний осмотр с замерами размеров при надобности. Убедитесь в том, что видимые дефекты отсутствуют:

- трещины,

- непровары,

- кратеры более 0,5 мм,

- прожоги,

- поры,

- шлаковые включения,

- значительные отклонения высоты или ширины шва,

- подрезы и наплывы в переходной зоне от основного металла к наплавленному.

Неразрушающие методы контроля: ультразвуковой, радиографический метод. Последний обязателен для контроля допускных стыков. Иногда металлографические исследования.

Фланцевое соединение стальных труб: их плюсы и область применения

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Фланцевое соединение

И так для чего нужен фланец? А его назначение в том, чтобы организовать фланцевое соединение. Допустим есть два участка трубы и их можно конечно сварить между собой, но тогда это будет жесткое неразъемное соединение, а для того чтобы организовать быстроразъемное фланцевое соединение и применяют фланцы, которые наваривают на концы труб и стягивают болтами с гайками или шпильками с гайками, как на фото ниже.

Сам фланец представляет из себя плоское кольцо или иногда делают в виде квадрата или прямоугольника с отверстием посередине для вставки конца трубы и несколькими равномерно расположенными ближе к внешнему диаметру отверстиями в которые вставляются болты или шпильки, на них накручиваются гайки и два фланца стягиваются между собой. Для герметизации соединения между фланцами ложится прокладка из специальной резины или другого материала для этих целей, например фторопласта. Кстати от вида прокладок бывают и разные исполнения, правильней будет конечно на разных типах и разные прокладки.

Сами по себе трубы между собой стыкуются часто, но больше нужно соединять какие либо аппараты или устройства, например теплообменные аппараты с участком трубопровода по которому подводится какая либо среда. Например посмотрите на фото ниже там находится маслоохладитель мб 25-37 и на концах хорошо видны два фланца цифра 1, которые приварены к патрубкам и на них дополнительно находятся ответные фланцы цифра 2 прикрученные болтами с гайками, это такой комплект поставки при изготовлении теплообменника. Ответные фланцы и нужны заказчику, чтобы организовать соединение аппарата с участком трубопровода.

Допустим заказчик заказал изготовление теплообменника, привез его на место, установил и нужно его подключить. Для этого к аппарату подводят трубопроводы, на концы труб наваривают плоские стальные ответные фланцы идущие в комплекте и соединяют фланец на охладителе и на конце трубы болтами или шпильками не забыв конечно положить между ними прокладку для герметичности. Удобно! Т.к. возникает переодически например для ремонта или профилактики необходимость останавливать работу устройства и разбирать его. На этом маслоохладители имеются четыре плоских стальных фланца. Два для подвода и отвода охлаждающей воды и два для подвода и вывода охлаждаемого масла.

Точно так же присоединяются к различным технологическим емкостям участки трубопроводов. Фланцы 1 и 2 относятся к виду фланцев арматуры, соединительных частей и трубопроводов.

Таким образом можно сказать, что фланцы нужны для организации подключения или присоединения участка трубопровода

к различным технологическим аппаратам и устройствам: теплообменникам, емкостям и т.д., для подвода и отвода сред, а так же для стыковки между собой участков трубы.

Идем дальше. Цифрой 3 на рисунке обозначен то же фланец, но уже относится к типу для сосудов и аппаратов. Вот и проявляются уже различия.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Стальные фланцы под приварку. Монтаж фланцев стальных приварных

Соединения труб выполняются неразъемными и разъемными.

Неразъемное соединение труб или отдельных частей трубы (прямой участок и стандартные колена) — это соединение, в котором не имеется фланцев, муфт, ниппелей и пр.

Неразъемные соединения осуществляются при помощи сварки и пайки и применяются ограниченно, по специальному согласованию.

Внедрение новых высокопроизводительных методов автоматической и полуавтоматической сварки значительно расширяет возможности применения автоматической сварки приварных фланцев и пр.

, а также дает экономию времени и средств при изготовлении и монтаже деталей трубопроводов.

Фланцы как стандартные разъёмные соединения трубопроводов

Разъёмное соединение выполняется при помощи фланцев, штуцеров, фитингов, дюритовых муфт и пр.

Фланцы в основном применяются для труб диаметром больше 30—32 мм. Фланцы ставятся круглые и овальные. Овальные применяются только в переговорных системах, на сточных и воздушных трубах; в остальных случаях производится круглые фланцы. Круглые фланцы бывают жесткими (фланцы стальные приварные встык и фланцы плоские) и свободносидящими (свободные фланцы ГОСТ 12822-80).

Жесткие фланцы наглухо привариваются к трубе; фланцы свободные с трубой жестко не соединены и могут по ней перемещаться.

Жесткие фланцы применяются для соединения стальных труб и в тех случаях, когда применение свободносидящих (свободных) фланцев не приводит к упрощению монтажных работ.

Фланцы изготовляются из стали, латуни и бронзы; они являются стандартными деталями трубопроводов, поэтому изготовление их специализировано.

Ручная дуговая приварка фланцев

Широко применяемый в настоящее время метод ручной электродуговой приварки стальных фланцев весьма трудоёмок и не обеспечивает нужного качества сварного шва.

В силу этого приходится применять развальцовку, также не обеспечивающую требуемой прочности соединения.

Контактная приварка фланцев

В случае применения фасонных фланцев, т. е. фланцев с буртом, можно рекомендовать автоматический контактный метод приварки фланца к трубе.

Контактную приварку легко освоить — метод этот не нов, а сварочное оборудование выпускается отечественными заводами. Эффективность применения контактной приварки по сравнению с дуговой ручной видна из таблицы 1.

Таблица 1. Приварка фланцев. Сравнительные данные об эффективности различных способов приварки фланцев.

| Операция | Время приварки фланца, мин. | |||||

| к трубе Ду 15 мм | к трубе Ду 100 мм | к трубе Ду 400 мм | ||||

| ручная электродуговая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | |

| Сборка для ручной приварки фланца | 3 | — | 6,0 | — | 12 | — |

| Сварка дуговая ручная | 3 | — | 8,5 | — | 24 | — |

| Сборка в контактной машине | — | 1,0 | — | 2,5 | — | 4 |

| Сварка в контактной машине | — | 0,5 | — | 1,0 | — | 2 |

| Общее время сварки | 6 | 1,5 | 14,5 | 3,5 | 36 | 6 |

Метод контактной приварки универсален, так как позволяет производить приварку фланцев к трубам, имеющим различную толщину стенок и различные сечения.

В табл. 2 приведены данные о применяемой аппаратуре и площадях сечений приварных деталей трубопроводов.

Таблица 2. Аппаратура для приварки фланцев и площадь сечения свариваемых деталей

| Марка аппарата стыковой сварки | Площадь сечения свариваемых деталей, мм2 | |

| минимальная | максимальная | |

| АСА-30 | 113 | 490 |

| АСА-60 | 176 | 1880 |

| АСА-70 | 190 | 2100 |

| АСА-100 | 207 | 2500 |

Указанные в табл. 2 машины необходимо снабжать специальными зажимными устройствами, обеспечивающими надёжность сжатия и центровки свариваемых деталей, а также подвода тока к ним (например, приспособления со съемными губками для захвата фланцев различного диаметра).

Режим приварки может быть рекомендован тот же, что и для сварки труб встык. Внутренний грат при приварке фланцев удаляют оправкой с двумя сменными резцами, установленными на цилиндрической выточке стержня. Удаление производят при горячем шве. Наружный грат удаляют ручником при горячем шве с последующей зачисткой.

Последовательность процесса приварки фланцев рекомендуется следующая:свариваемые изделия укладывают в губках машины; подвижную губку отводят в исходное положение; стыкуемые торцы сводят вместе и закрепляют в губках.

Затем установленные изделия подогревают до температуры 800—900°C. При этой температуре происходит оплавление торцов (детали непрерывно сближают, до перехода от оплавления к осадке). С этого момента, увеличивая скорость передвижения механизма подачи, производят осадку.

Когда сварной шов достигнет необходимой величины осадки, срабатывает автоматический выключатель, ток выключается и процесс приварки на этом заканчивается.

Газовая приварка стальных фланцев обеспечивает достаточную прочность и плотность соединений, но весьма неэкономична (значительная трудоёмкость работ при высокой квалификации газорезчиков; большой расход ацетилена и кислорода).

Автоматическая приварка фланцев качественными электродами, равно как и приварка фланцев автоматом под слоем флюса, не могут быть рекомендованы ввиду:

- высокой трудоемкости работ, особенно при сварке труб со сложной кривизной;

- возможности прожога шва при работе с трубами, имеющими толщину стенок менее 5 мм.

Наиболее приемлемым способом приварки фланцев следует считать контактный. Преимуществами его перед другими способами являются:

- высокая производительность;

- автоматизация процесса;

- высокое качество шва;

- отсутствие дополнительных расходных материалов (электродов, газов и т. д.);

- возможность использования отечественного оборудования.

Полуавтоматическая приварка фланцев под слоем флюса

Уже довольно давно нашел применение прогрессивный способ приварки стальных фланцев к трубам и переборочным стаканам — способ приварки полуавтоматом под слоем флюса.

Основным конструктивным узлом полуавтомата (рис. 1) является каретка с электродом, вращающаяся вокруг неподвижной трубы. Вращение каретки осуществляется вручную. Электрод подается по гибкому шлангу (так же, как в шланговом полуавтомате ПШ-5). На рис. 2 показан переборочный стакан, сваренный полуавтоматом.

Режим сварки следующий: сварочный ток 240—320 А, напряжение дуги 20—25 В, скорость подачи 100 м/час, угол наклона электрода к вертикали 30°.

Развальцовка и отбуртовка труб

Развальцовку конца трубы, входящего во фланец, делают для того, чтобы повысить уплотнение и обеспечить непроницаемость фланцевого соединения. Общий вид развальцованной трубы с фланцем показан на рис. 3.

При изготовлении фланца в нем делают желобок-выточку, куда при развальцовке входит металл трубы. Вальцуемый участок трубы должен плотно лечь в выточку фланца.

Операцию развальцовки производят на специальных станках или приспособлениях. Одна из конструкций станка для развальцовки труб показана на рис. 4. Конец трубы 1 зажимают в тисках 2 при помощи винта 3.

Поворотом маховичка 4 производят нужную установку вальцующего механизма 5. Трубу подводят (и отводят) к вальцующему механизму при помощи штурвала 6.

Вращение патрона 7 с укрепленными на нем вальцующими приспособлениями осуществляется при помощи электродвигателя 8.

На рис. 5 изображен процесс развальцовки.

Отбуртовку, применяемую для соединений значительного количества красномедных труб, а также для некоторых типов фланцевых соединений стальных труб производят в соответствии с назначением трубопровода и характером соединения.

Отбуртовку выполняют для обеспечения плотного прилегания кромки трубы к фаскам фланцев или колец по всему их периметру.

Отбуртованная кромка трубы должна перекрывать фаску фланца или приварного кольца по всей окружности. Трещины, надрезы, рванины на поверхности отбуртовки не допускаются.

Отбуртовку производят вручную или при помощи специальных приспособлений. Второй способ предпочтительнее, как более экономичный и производительный. Развальцовка и отбуртовка контролируются отделом технического контроля.

Проточка фланцев и подрезка под головки болтов и гайки

После приварки производят проточку фланцев, чтобы устранить коробление, получающееся при сварке. Толщина снимаемого слоя на рабочих поверхностях фланцев не должна быть больше 1 мм. Одновременно с этим производят подрезку выступающих кромок трубы, образовавшихся после отбуртовки или развальцовки.

Если на поверхности фланцев до проточки имелись уплотнительные канавки, то после проточки их необходимо восстановить.

Проточку фланцев можно производить либо на горизонтально-расточном станке, либо с помощью специальных приспособлений.

Чтобы обеспечить плотное прилегание гайки или головки болта к тыльной стороне фланца при монтаже труб, необходимо фланец подрезать.

Подрезка мест прилегания гаек (вместо болтов могут применяться шпильки для фланцевых соединений) или головок болтов не должна иметь глубину более 1 мм; при этом плоскость торцовки должна быть параллельна присоединительной плоскости фланца. Подрезку обычно производят подрезным резцом на расточном станке с помощью оправки или специального приспособления.

При применении свободных фланцев проточке подвергаются торцовые поверхности приварных колец. Проточка фланцев контролируется отделом технического контроля.

Заключение

При монтаже фланцев используются методы сварки различного уровня автоматизации. Монтаж фланцев, выполненный последовательно, гарантирует герметичность соединения.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Варианты приварки фланца к трубе

Фланцевое соединение довольно часто используют вместо обычной сварки, а тем более на фитинг.

Фланец гарантирует не менее прочное и герметичное соединение, но при этом разъемное, чтопозволяет в любой момент демонтировать часть трубопровода для ремонта, например, или присоединения дополнительных секторов.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Наружняя приварка фланца

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Приварка фланца к трубе по ГОСТ

Технология сварки в принципе одинакова, за исключением крепления патрубков. Однако необходимо учитывать и сложность конструкции – рекомендуется уточнять чертежи, и соответствие требованиям по креплению.

Внутренняя приварка фланца

В большинстве случаев необходимо сохранение зазора в стыке. Если люфт не нужен, допускается техника сварки в лодочку. Если люфт должен быть большим – более 4–5 мм, изделие приваривают угловыми швами. Все это, естественно, влияет на расценки.

Размеры шва зависят от трубопровода. Ширина внутреннего шва обычно равна толщине стенки, высота – от 0,5 до 1 см, что определяется сечением трубопровода. Внешний шов требует большего наплавления металла, поэтому он несколько несимметричен.

Приварка производится с 2 сторон: сначала с наружной, а затем, для уплотнения шва – с внутренней. Такой метод более всего подходит для плоских фланцевых деталей. Сварка с одной стороны осуществляется, если изделие приваривается встык, как в случае с воротниковым фланцем.

Приспособление для приварки фланцев к трубам подходит не всякое. Обычно рекомендуется аппарат Лисицына и Бондаренко. При сварке электрод здесь остается неподвижным, а проворачивается трубопровод.

Читайте также: