Подготовка скважин к грп что это

Обновлено: 02.07.2024

ГРП. Технология проведения ГРП

3. продавка жидкости с наполнителем в трещины для их закрепления.

При этих операциях используют три категории жидкостей:

- жидкость разрыва,

- жидкость-песконоситель

- продавочную жидкость.

Рабочие агенты должны удовлетворять следующим требованиям:

1. Не должны уменьшать проницаемость ПЗС. При этом, в зависимости от категории скважины (добывающая; нагнетательная; добывающая, переводимая под нагнетание воды), используются различные по своей природе рабочие жидкости.

2. Контакт рабочих жидкостей с горной породой ПЗС или с пластовыми флюидами не должен вызывать никаких отрицательных физико-химических реакций, за исключением случаев применения специальных рабочих агентов с контролируемым и направленным действием.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.3. Не должны содержать значительного количества посторонних механических примесей (т.е. их содержание регламентируется для каждого рабочего агента).

4. При использовании специальных рабочих агентов, например, нефтекислотной эмульсии, продукты химических реакций должны быть полностью растворимыми в продукции пласта и не снижать проницаемости ПЗС.

5. Вязкость используемых рабочих жидкостей должна быть стабильной и иметь низкую температуру застывания в зимнее время (в противном случае процесс ГРП должен проводиться с использованием подогрева).

6. Должны быть легкодоступными, недефицитными и недорогостоящими.

Технология проведения ГРП:

- Подготовка скважины — исследование на приток или приемистость, что позволяет получить данные для оценки давления разрыва, объема жидкости разрыва и других характеристик.

- Промывка скважины — скважина промывается промывочной жидкостью с добавкой в нее определенных химических реагентов. При необходимости осуществляют декомпрессионную обработку, торпедирование или кислотное воздействие. При этом рекомендуется использовать насосно-компрессорные трубы диаметром 3-4" (трубы меньшего диаметра нежелательны, т.к. велики потери на трение).

- Закачка жидкости разрыва – создается необходимое для разрыва горной породы давление для образования новых и раскрытия существовавших в ПЗС трещин. В зависимости от свойств ПЗС и других параметров используют либо фильтрующиеся, либо слабофильтрующиеся жидкости.

Жидкости разрыва:

в добывающих скважинах

— загущенную нефть, нефтемазутную смесь;

— гидрофобную нефтекислотную эмульсию;

— гидрофобную водонефтяную эмульсию;

— кислотно-керосиновую эмульсию и др.;

в нагнетательных скважинах

— водные растворы соляной кислоты;

— загущенную воду (крахмалом, полиакриламидом — ПАА, сульфит-спиртовой бардой — ССБ, карбоксиметилцеллюлозой — КМЦ);

— загущенную соляную кислоту (смесь концентрированной соляной кислоты с ССБ) и др.

При выборе жидкости разрыва необходимо учитывать и предотвращать набухаемость глин, вводя в нее химические реагенты, стабилизирующие глинистые частицы при смачивании (гидрофобизация глин).

Как уже отмечалось, давление разрыва не является постоянной величиной и зависит от ряда факторов.

Повышение забойного давления и достижение величины давления разрыва возможно при опережении скоростью закачки скорости поглощения жидкости пластом. У низкопроницаемых пород давление разрыва может быть достигнуто при использовании в качестве жидкости разрыва жидкостей невысокой вязкости при ограниченной скорости их закачки. Если породы достаточно хорошо проницаемы, то при использовании маловязких жидкостей закачки требуется большая скорость закачки; при ограниченной скорости закачки необходимо использовать жидкости разрыва повышенной вязкости. Если ПЗС представлена коллектором высокой проницаемости, то следует применять большие скорости закачки и высоковязкие жидкости. При этом должна учитываться и толщина продуктивного горизонта (пропластка), определяющая приемистость скважины.

Важным технологическим вопросом является определение момента образования трещины и его признаки. Момент образования трещины в монолитном коллекторе характеризуется изломом на зависимости «объемный расход жидкости закачки — давление закачки» и значительным снижением давления закачки. Раскрытие уже существовавших в ПЗС трещин характеризуется плавным изменением зависимости «расход — давление», но снижения давления закачки не отмечается. В обоих случаях признаком раскрытия трещин является увеличение коэффициента приемистости скважины.

- Закачка жидкости-песконосителя. Песок или любой другой материал, закачиваемой в трещину, служит наполнителем трещины, являясь, каркасом внутри нее и предотвращает смыкание трещины после снятия (снижения) давления. Жидкость-песконоситель выполняет транспортную функцию. Основными требованиями к жидкости-песконосителю являются высокая пескоудерживающая способность и низкая фильтруемость.

Указанные требования диктуются условиями эффективного заполнения трещин наполнителем и исключением возможного оседания наполнителя в отдельных элементах транспортной системы (устье, НКТ, забой), а также преждевременной потерей наполнителем подвижности в самой трещине. Низкая фильтруемость предотвращает фильтрацию жидкости-песконосителя в стенки трещины, сохраняя постоянную концентрацию наполнителя в трещине и предотвращая закупорку трещины наполнителем в ее начале. В противном случае концентрация наполнителя в начале трещины возрастает за счет фильтрации жидкости-песконосителя в стенки трещины, и перенос наполнителя в трещине становится невозможным.

В качестве жидкостей-песконосителей в добывающих скважинах используются вязкие жидкости или нефти, желательно со структурными свойствами; нефтемазутные смеси; гидрофобные водонефтяные эмульсии; загущенная соляная кислота и др. В нагнетательных скважинах в качестве жидкостей-песконосителей используются растворы ССБ; загущенная соляная кислота; гидрофильные нефтеводяные эмульсии; крахмально-щелочные растворы; нейтрализованный черный контакт и др.

Для снижения потерь на трение при движении этих жидкостей с наполнителем по НКТ используют специальные добавки (депрессоры) — растворы на мыльной основе; высокомолекулярные полимеры и т.п.

- Закачка продавочной жидкости – продавка жидкости-песконосителя до забоя и задавка ее в трещины. С целью предотвращения образования пробок из наполнителя, должно соблюдаться следующее условие:

, (5.30)

где — скорость движения жидкости-песконосителя в колонне НКТ, м/с;

— вязкость жидкости-песконосителя, мПа с.

Как правило, в качестве продавочных используются жидкости с минимальной вязкостью. В добывающих скважинах часто используют собственную дегазированную нефть (при необходимости ее разбавляют керосином или соляркой); в нагнетательных скважинах используется вода, как правило, подтоварная.

В качестве наполнителя трещин могут использоваться:

— кварцевый отсортированный песок с диаметром песчинок 0,5 +1,2 мм, который имеет плотность около 2600 кг/м3. Так как плотность песка существенно больше плотности жидкости-песконосителя, то песок может оседать, что предопределяет высокие скорости закачки;

— зерна агломерированного боксита;

— специальный наполнитель — проппант.

Основные требования к наполнителю:

— высокая прочность на сдавливание (смятие);

— геометрически правильная шарообразная форма.

Совершенно очевидно, что наполнитель должен быть инертным по отношению к продукции пласта и длительное время не изменять своих свойств. Практически установлено, что концентрация наполнителя изменяется от 200 до 300 кг на 1 м3 жидкости-песконосителя.

- После закачки наполнителя в трещины скважина оставляется под давлением. Время выстойки должно быть достаточным, чтобы система (ПЗС) перешла из неустойчивого в устойчивое состояние, при котором наполнитель будет прочно зафиксирован в трещине. В противном случае в процессе вызова притока, освоения и эксплуатации скважины наполнитель выносится из трещин в скважину. Если при этом скважина эксплуатируется насосным способом, вынос наполнителя приводит к выходу из строя погружной установки, не говоря об образовании на забое пробок из наполнителя. Вышесказанное является чрезвычайно важным технологическим фактором, пренебрежение которым резко снижает эффективность ГРП вплоть до отрицательного результата.

- Вызов притока, освоение скважины и ее гидродинамическое исследование. Проведение гидродинамического исследования является обязательным элементом технологии, т.к. его результаты служат критерием технологической эффективности процесса.

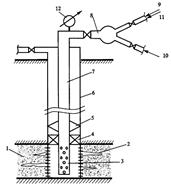

Принципиальная схема оборудования скважины для проведения ГРП представлена на рис. 5.5. При проведении ГРП колонна НКТ должна быть запакерована и заякорена.

Важными вопросами при проведении ГРП являются вопросы определения местоположения, пространственной ориентации и размеров трещин. Такие определения должны быть обязательными при производстве ГРП в новых регионах, т.к. позволяют разработать наилучшую технологию процесса. Перечисленные задачи решаются на основе метода наблюдения за изменением интенсивности гамма-излучения из трещины, в которую закачана порция наполнителя, активированная радиоактивным изотопом, например, кобальта, циркония, железа. Сущность данного метода заключается в добавлении к чистому наполнителю определенной порции активированного наполнителя и в проведении гамма-каротажа сразу после образования трещин и закачки в трещины порции активированного наполнителя; сравнивая эти результаты гамма-каротажа, судят о количестве, местоположении, пространственной ориентации и размерах образовавшихся трещин. Указанные исследования выполняются специализированными промыслово-геофизическими организациями.

Рис. 5.5. Принципиальная схема оборудования скважины для проведения ГРП:

1 — продуктивный пласт; 2 — трещина; 3 — хвостовик; 4 — пакер; 5 —якорь; 6 — обсадная колонна; 7 — колонна НКТ; 8 — устьевое оборудование; 9 — жидкость разрыва; 10 — жидкость-песконоситель; 11 — жидкость продавки; 12 — манометр.

Проблемы применения ГРП. ЖОПА там, где рядом с продуктивным пластом находятся пласты, содержащие воду. Это могут быть водоносные пласты, если подошвенная вода. Кроме того, рядом с обработанным пластом могут быть пласты, которые заводнены.

Образующиеся при ГРП вертикальные трещины в подобных случаях создают гидродинамическую связь скважины с водоносной зоной. В большинстве случаев водоносная зона имеет большую проницаемость по сравнению с продуктивным пластом, где проводят ГРП. Именно поэтому ГРП может приводить к полному обводнению скважин. На старых месторождениях многие скважины находятся в аварийном состоянии. Проведение ГРП в подобных условиях приводят к разрыву эксплутационной колонны. Теоретически в подобных скважинах для защиты колонны используют пакер, но из-за вмятин на колонне и коррозии именно в подобных скважинах пакер свою роль не выполняет. Кроме того из-за ГРП может разрушаться цементный камень.

При ГРП трещины создаются в пропластках с различной проницаемостью, но очень часто разорвать высокопроницаемый пропласток легче чем низкопроницаемый. В пропластке с большей проницаемостью трещина может быть более протяженной. При таком варианте после ГРП дебит скважины по нефти увеличивается, но увеличивается обводненность, если скважина была обводнена. Именно поэтому, до и после ГРП необходимо проводить анализ добываемой воды, чтобы узнать откуда в скважине появилась вода.

При ГРП, как и при любых методах интенсификации всегда встает вопрос о компенсации больших отборов закачкой.

Нефть, Газ и Энергетика

👉Сущность гидравлического разрыва пласта состоит в образовании и расширении в пласте трещин при создании высоких давлений на забое скважины жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают отсортированный крупнозернистый песок, роль которого состоит в том, чтобы не дать трещине сомкнуться после снятия давления.

Образованные в пласте новые трещины или открывшиеся и расширившиеся имеющиеся, соединяясь с другими, становятся проводниками нефти и газа, связывающими скважину с удаленными от забоя продуктивными зонами пласта. Протяженность трещин в глубь пласта может достигать нескольких десятков метров.

При разрыве фильтрующейся в пласт жидкостью механизм образования трещин можно представить в следующем виде.

👆В каждой сцементированной горной породе имеются естественные микротрещины, которые под действием горного давления, т. е. давления, создаваемого залегающими выше породами, плотно сжаты. Проницаемость таких трещин незначительна.

- Под давлением, создаваемым в скважине при нагнетании жидкости, последняя фильтруется в первую очередь по зонам наибольшей проницаемости, в том числе в естественные трещины. При этом между пропластками по вертикали создается разность давления, так как в более проницаемых пропластках и трещинах давление будет больше, чем в мало- или практически непроницаемых.

- В результате возникает усилие, действующее на кровлю и подошву проницаемого пласта; вышележащие породы подвергаются деформации, и на границах пропластков образуются трещины или же расширяются уже имеющиеся микротрещины. При использовании нефильтрующейся жидкости механизм разрыва пласта становится сходным с разрывом толстостенных сосудов.

- Образующиеся при этом трещины имеют, как правило, вертикальное или наклонное направление. При разрыве фильтрующейся жидкостью давление разрыва обычно бывает значительно меньше, чем при разрыве нефильтрующимися жидкостями.

Операция гидравлического разрыва пласта состоит из следующих последовательных этапов (рис. 1): 1) закачка в пласт жидкости разрыва для образования трещин в пласте; II ) закачка жидкости-песконосителя; III ) закачка жидкости для продавливания песка в скважину.

Для проведения этих операций заранее устанавливают качество и объем рабочей и продавочной жидкостей, количество песка и его концентрацию в рабочей жидкости.

Углеводородные жидкости применяют в нефтяных скважинах, к ним относятся сырая нефть повышенной вязкости, мазут или его смесь с нефтями, дизельное топливо или сырая нефть, загущенные нафтеновыми мылами

Водные растворы применяют в нагнетательных скважинах, к ним относятся вода, водный раствор сульфитспиртовой барды, растворы соляной кислоты, вода, загущенная различными реагентами, а также загущенные растворы соляной кислоты. Выбор жидкости разрыва определяется в основном такими ее параметрами, как вязкость, фильтруемость и способность удерживать зерна песка во взвешенном состоянии.

При слишком малой вязкости жидкости разрыва для достижения давления разрыва требуется закачка в пласт значительного объема жидкости, поэтому необходимо большое число одновременно работающих насосных агрегатов. При слишком большой вязкости жидкости для образования трещин необходимы высокие давления, так как с увеличением вязкости растут потери напора при прокачке жидкости по трубам.

Обычно вязкость жидкости разрыва в зависимости от проницаемости пород пласта выбирают в пределах от 50 до 500 сП (от 0,05 до 0,5 Па-с). В отдельных случаях, особенно при закачке жидкости через обсадную колонну, применяют жидкость вязкостью до 1000, а иногда до 2000 сП (до 2 Па-с).

Повышения вязкости и уменьшения фильтруемости жидкостей, применяемых для разрыва пластов, достигают введением в них соответствующих загустителей. Такими загустителями для углеводородных жидкостей являются соли органических кислот, высокомолекулярные и коллоидные соединения нефтей.

Очень низкой фильтруемостью обладают растворы сульфит-спиртовой барды, широко применяемой при гидроразрывах в нагнетательных водяных скважинах.

Песок для заполнения трещин при гидравлическом разрыве пласта должен удовлетворять следующим требованиям: 1) иметь высокую механическую прочность, чтобы образовывать надежные песчаные подушки в трещинах и не разрушаться под давлением пород; 2) сохранять высокую проницаемость. Этим требованиям удовлетворяет крупнозернистый, хорошо скатанный и однородный по составу кварцевый песок. Нежелательно содержание в песке больших примесей полевого шпата, ракушечника, так как они обладают меньшей механической прочностью Окатанность зерен песка способствует лучшему его проникновению в глубь трещин.

Наилучшими для гидравлического разрыва пласта являются пески с крупностью зерен от 0,5 до 1,0 мм .

Концентрация песка в жидкости- песко- носителе зависит от ее фильтруемости и удерживающей способности и может коле баться от 100 до 600 кг на 1 м 3 жидкости. Повышать концентрацию выше 600 кг/м 3 не рекомендуется вследствие затруднений при закачке и быстрого износа насосного оборудования.

Технология гидроразрыва пласта состоит в следующем. Вначале скважину исследуют на приток, определяют ее поглотительную способность и давление поглощения. Результаты исследования скважины позволяют определять количество жидкости и давления, необходимые для проведения разрыва, а также судить о качестве проведенного разрыва, об изменениях проницаемости призабойной зоны после разрыва.

Забой скважины очищают от песчаной и глинистой пробок и отмывают стенки от загрязняющих отложений. В ряде случаев перед гидроразрывом целесообразно проводить соляно кислотную обработку или дополнительную перфорацию. Эти мероприятия снижают давление разрыва и повышают его эффективность. Наилучшим из этих мероприятий является гидропескоструйная перфорация интервала, намеченного для разрыва. При этом все операции по гидропескоструйной перфорации проводятся теми же средствами и оборудованием, что и сам гидравлический .разрыв.

Примерная схема подземного оборудования скважины для гидравлического разрыва пласта приведена на рис. 2.

Рис. 2. Расположение подземного оборудования при гидравлическом

жидкость разрыва подается на забой. Трубы меньшего диаметра для гидравлического разрыва применять не следует, так как при прокачке жидкости в них возникают большие потери давления.

Для предохранения обсадной колонны от воздействия большого давления над разрываемым пластом устанавливают пакер, который полностью разобщает фильтровую зону скважины от ее вышележащей части. При этом давление, создаваемое насосами, передается только на фильтровую зону и на нижнюю поверхность пакера. При значительных давлениях, создаваемых в процессе гидравлического разрыва пласта, на пакер снизу вверх действуют большие усилия.

Для предотвращения сдвига пакера по колонне при повышении давления на трубах устанавливают гидравлический якорь. При нагнетании в трубы жидкости давление действует на поршеньки в якоре, выдвигает их из гнезд и прижимает к обсадной колонне. Чем выше давление, тем с большей силой поршеньки будут прижиматься к колонне. Кольцевые грани на торце поршеньков, врезаясь в колонну, будут оказывать тормозящее действие на движение насосно-компрессорных труб.

Устье скважины оборудуется специальной головкой, к которой подключаются агрегаты для нагнетания в скважину жидкостей разрыва. Общая схема обвязки и расположения у скважины оборудования для гидроразрыва приведена на рис. 3.

Порядок работ при гидравлическом разрыве пласта следующий.

1. В подготовленной и оборудованной скважине производят гидропескоструйную перфорацию (если это предусмотрено планом работ); освобождают пакер, вымывают шариковый клапан гидропескоструйной насадки; производят вторичную посадку пакера.

2. В трубы закачивают нефть (при обработке нефтяной скважины) или воду (при обработке нагнетательной скважины) и создают максимально возможное давление. По отсутствию перелива жидкости через затрубное пространство судят о герметичности пакера.

3. При максимальном числе подключенных насосных агрегатов в скважину закачивают жидкость разрыва. О разрыве пласта судят по резкому увеличению приемистости (поглотительной способности) скважины. Отсутствие резкого спада давления в насосах указывает на высокую проницаемость пласта или на существование в пласте естественных трещин, ширина которых постепенно увеличивается по мере нарастания давления.

Резкий спад давления при разрыве пласта, сопровождающийся одновременным увеличением приемистости скважины, происходит при обработке пластов с малой проницаемостью при отсутствии в пласте естественной трещиноватости.

5. Прокачивают в скважину продавочную жидкость при максимальных давлениях, обеспечивающих раскрытие трещин и введение в них песка. Для этого к скважине должно быть подключено наибольшее число насосных агрегатов, чтобы достигнуть максимальной скорости прокачки.

Количество продавочной жидкости должно быть равно емкости колонны насосно-компрессорных труб. При прокачке излишнего количества продавочной жидкости она может оттеснить песок в глубь пласта: это (приведет к тому, что после снятия давления трещина в непосредственной близости к скважине снова сомкнется и эффект от разрыва пласта будет сведен к нулю.

6. Снимают давление в скважине и извлекают остаток песка с забоя (если он там имеется) путем обычной промывки скважины.

На этом операции по гидравлическому разрыву пласта заканчиваются: нефтяную скважину сдают в эксплуатацию, а из нагнетательной скважины вымывают закачанную вязкую жидкость.

В скважинах, имеющих фильтровую зону большой мощности или вскрывших несколько продуктивных пропластков, проводят многократные поинтервальные гидравлические разрывы.

Многократный разрыв пласта можно осуществлять следующими способами.

1. Проводить гидравлический разрыв по обычной технологии, а затем в скважину вместе с жидкостью нагнетать вещества, временно закупоривающие трещину или закрывающие перфорационные отверстия против интервала разрыва. Это дает возможность вновь повысить давление и разорвать пласт в другом месте. В качестве закупоривающего материала используются зернистый нафталин, эластичные шарики из пластмассы и др. При освоении скважин нафталин растворяется в нефти и удаляется из трещины, а шарики выносятся потоком на поверхность.

2. Зону, предназначенную для образования трещин, можно каждый раз разобщать двумя пакерами или гидравлическими затворами и проводить разрыв пласта по обычной технологии.

3. Осуществлять многократный разрыв с изоляцией нижележащих прослоев продуктивного пласта песчаной пробкой.

В разрезах с большим числом прослоев глин, т. е. с низкой проницаемостью по вертикали, весьма желательно создавать вертикальные трещины, соединяющие продуктивные пропластки. Для образования вертикальных трещин применяют нефильтрующиеся жидкости разрыва. Вертикальные трещины могут образоваться также при нагнетании фильтрующихся жидкостей разрыва с быстрым повышением жидкости и давления на забое.

При гидравлическом разрыве пласта применяют комплекс специального оборудования, в который входят насосные агрегаты, пескосмесительные машины, автоцистерны для транспортирования жидкостей разрыва, устьевая обвязка, пакеры, якоря и другое вспомогательное оборудование.

ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА

Основное оборудование: насосные агрегаты 4АН-700, модернизированные 5АН-700 или рамные АНР-700. Агрегаты 4АН-700 и 5АН-700 монтируются на шасси высокопроходимого автомобиля КрАЗ-257. Максимальное давление этих агрегатов 700 кгс/см (70 МПа) при подаче 6 л/с, при давлении 200 кгс/см (20 МПа) подача составляет 22 л/с. Двигатель агрегата дизельный с номинальной мощностью 800 л . с. (588 кВт).

Рамный агрегат АНР-700 имеет параметры, аналогичные параметрам агрегата 5АН-700, и состоит из унифицированных узлов:лиловой установки, коробки передач, насоса, манифольда, кабины с пультом управления и др.

Для смешивания жидкости-песконосителя с песком применяют пескосмесительные установки типа 3 ПА или 4 ПА, также смонтированные на высокопроходимых автомобилях.

Процесс смешивания песка с жидкостью и подачи смеси на прием насосных агрегатов полностью механизирован.

Пескосмесительный агрегат типа 4 ПА имеет грузоподъемность 9 т и производительность 50 т/ч песка. Он оборудован загрузоч ным шнеком. Этими агрегатами готовится смесь песка с жидкостью любой заданной концентрации.

Рис. 4. Арматура устья 2 АУ-700

При проведении гидроразрыва устье скважины оборудуется арматурой типа 1 АУ-700 или 2 АУ-700. Арматура 2 АУ отличается от 1 АУ габаритными размерами и возможностью подключения ее к 73- и 89-мм подъемным трубам, а также гибкими соединениями отводов.

Арматура (рис. 4) состоит из трубной головки (крестовины) 1 с патрубком 2, устьевой головки 3 с сальником, пробковых кранов 4 и других элементов.

Трубная головка рассчитана на рабочее давление 700 кгс/см (70 МПа) и служит для соединения насосно-компрессорных труб, спущенных в скважину. Из трех горизонтальных отводов трубной головки к двум через пробковые краны присоединяются напорные линии. Устьевая головка имеет четыре отвода, три из них имеют

пробковые краны. К четвертому отводу присоединен манометр и предохранительный клапан гвоздевого типа. На нижнем конце головки нарезана резьба, для присоединения к эксплуатационной колонне.

Все краны арматуры имеют цилиндрические пробки и уплотняющие седла и легко управляются под давлением.

Арматура устья 1 АУ-700 и 2 АУ-700 универсальная, ее можно применять не только при гидроразрыве пластов и гидропескоструйной перфорации, но и при кислотных обработках, промывках песчаной пробки, цементировании и других операциях, проводимых с нагнетанием жидкостей по заливочным трубам и обсадной колонне.

В процессе гидравлического разрыва пласта обычно применяют несколько насосных агрегатов. Для упрощения их обвязки между собой и с арматурой устья при нагнетании жидкости в скважину используют самоходный блок манифольда 1БМ-700, который состоит из напорного и приемно-раздаточного коллектора, комплекта труб с шарнирными соединениями и подъемной стрелы. Все это оборудование смонтировано на шасси трехосного автомобиля ЗИЛ-131 повышенной проходимости или на шасси автомобиля ЗИЛ-157К.

Насосные агрегаты с помощью быстросъемных гибких соединений из труб подключаются к блоку манифольда, который, в свою очередь, соединяется с арматурой устья.

Нефть, Газ и Энергетика

Подготовительные работы к проведению ГРП включают в себя:

Тестирование скважины.

На первом этапе геологической службой НГДУ подбираются скважины для проведения ГРП. Основными критериями подбора являются:

1. Пласты с ухудшенной емкостно-фильтрационной характеристикой (заглинизированы частым переслаиванием.

2. Скважины, давшие при опробовании слабый приток нефти по сравнению с окружающими.

3. Скважины с неоднородными пластами по разрезу (нагнетательные, с неравномерной приемистостью, эксплуатационные с неравномерным отбором).

ГРП проводить не рекомендуется:

В нефтяных скважинах, расположенных в приконтурных зонах и при наличии водоносных пропластков, горизонтов ближе 20 м.

1. В первом эксплуатационном ряду от разрезающего ряда, вблизи очага заводнения. При интенсивной закачке.

2. В скважинах, зонах, достигших проектной выработки.

3. При наличии межпластовых перетоков.

На втором этапе тестирование по физическим параметрам скважины проводится совместно геологическими службами НГДУ и КРС.

Подготовка инструмента, труб и подземного оборудования.

Доставка на скважину.

Все оборудование, эксплуатация которого связана с ГРП, находится на балансе УКРС.

Весь инструмент и оборудование, включая колонный скребок, пакер ГРП, устьевую головку ГРП, комплект НКТ - 89х5,5, паспортизируется. В паспорте отображается наработка комплекта или оборудования и проведенные ремонты.

Ремонт герметизирующей головки ГРП, пакера ГРП и скребка осуществляется на базе УКРС.

Комплект труб НКТ 89х5,5 после проведения 10 гидроразрывов переопрессовывается и отбраковывается на центральной трубной базе Управления по ресурсам (ЦТБ УПОР). После восстановления резьб комплекты НКТ переукомплектовываются.

Все перемещение оборудования или инструмента осуществляется силами БПО или НГДУ по заявке мастера КРС.

Подготовка скважины.

Перед ГРП пакер должен устанавливаться в интервале 30-50 м от верхних отверстий зоны перфорации, указанной в плане работ на скважину.

Интервал установки пакера должен скребковаться скребком. Доставка пакера на куст осуществляется группой подготовки ГРП в специальном контейнере. Пакер доставляется с навернутым опрессовочным седлом.

Перед пуском пакер соединяют на мостках с патрубком, не вынимая пакер из контейнера. Специальный контейнер снимают с пакера после подъема НКТ в вертикальное положение.

Спуск пакера должен осуществляться на НКТ-89 мм с допустимым внутренним давлением не менее 700 МПа.

При спуске (подъеме) пакера в скважину скорость не должна превышать 0,25 м/сек.

Спуск пакера должен производиться с точным замером и отбраковкой труб, очисткой и смазкой резьб.

Опрессовка НКТ должна производиться на давление, указанное в плане работ на ремонт скважины.

Давление в НКТ при опрессовке наблюдается в течение 5 минут. Допускается снижение давления на 0,1 МПа.

Посадка пакера как гидравлического, так и механического типа производится в соответствии с инструкциями по эксплуатации пакеров.

При оборудовании устья скважины специальной арматурой, планшайба крепится на все шпильки, проверяется работоспособность задвижек. Лицо, посадившее пакер, заполняет отчет о посадке пакера и делает в вахтовом журнале и паспорте на ГРП краткое описание проведенной работы.

Подготовка площадки.

На территории куста бригады КРС подготавливается рабочая площадка размерами 50х50 м, с которой убираются посторонние предметы и производится планировка. В зимнее время площадка очищается ото льда и снега.

Площадка для расстановки техники и емкостного парка при ГРП должна отвечать следующим требованиям:

На площадке должна разместиться техника ГРП и емкостной парк (3 емкости по 40 м 3 ).

Площадка должна иметь свободный подъезд к скважине.

Площадка должна иметь поверхность, способную выдержать технику весом до 60 тонн.

После подготовки скважины к проведению ГРП бригада КРС снимает с устья скважины установку для ремонта скважины, мостки, трубы и все бригадное хозяйство в радиусе 50 метров от скважины. Мастер бригады КРС за сутки уведомляет СОУП УКРС о готовности скважины к ГРП. В течении этих суток начальник участка ГРП или ведущий инженер вместе с супервайзером УКРС проверяют состояние площадки и составляют схему расположения оборудования, которая утверждается главным инженером УКРС.

После этого на площадку завозятся емкости и заполняются нефтью или водой. Емкости для жидкости - основы геля устанавливаются на твердую поверхность за пределами охранной зоны воздушных линий электропередач, нефтесборных сетей с расстоянием между ними не менее 1 метра. Горизонтальные емкости устанавливаются слегка наклоненными в сторону слива. После установки емкости заземляются на ранее подготовленный контур или колонну ближайшей скважины через заземляющий луч.

Подогрев воды или нефти производится с помощью АДПМ-5 при температуре окружающей среды ниже 0 o С до температуры 20-30 o С.

Завоз химреагентов и нефти (воды).

Завоз типа и количества жидкости - основы геля, доставка химреагентов осуществляется в соответстви с планом работ на ГРП силами БПО УКРС или БПО НГДУ в зависимости от того, чья бригада КРС работает на скважине.

Завоз нефти на скважину осуществляется звеном из трех АЦН-10 и одного ЦА-320.

Подготовка оборудования, участвующего в ГРП.

Гидравлический разрыв пласта производится техникой комплекса ГРП в составе :

- насосных установок, блендера (смесителя), установки для транспортировки расклинивающего агента (песковоза), блок манифольда, станции контроля;

Помимо комплекса ГРП на скважине должны находиться:

- пожарная машина, ЦА-320, ППУ, АЦН-10, оперативная машина.

Расстановка техники на кусту производится в соответствии с утвержденной схемой.

Монтаж нагнетательных линий от блока манифольда до устья скважины производится трубами диаметром 89 мм с помощью БРС.

Трубы укладываются на специальные подставки.

В нагнетательную линию последовательно устанавливают, начиная от блока манифольда к устью скважины, тройни для датчика давления, обратный клапан и тройник для сброса давления.

Перед сборкой все БРС должны быть осмотрены, очищены от грязи, изношенные и дефектные резиновые уплотнения заменяются.

Блендер соединяется с емкостями и насосными агрегатами через блок манифольда или напрямую гибкими шлангами, оборудованными 4-х дюймовыми БРС.

Затрубное пространство скважины соединяется с насосным агрегатом (ЦА-320) 2-х дюймовыми трубами с БРС.

В мерном баке ЦА-320 должно быть в запасе не менее 1 м 3 раствора или воды.

На другом стволе затрубного пространства последовательно устанавливается кран высокого давления в открытом положении и предохранительный клапан, срабатывающий при 15 МПа, свободный конец которого соединяется линией из 2-х дюймовых труб с емкостью.

Для контроля давления в затрубном пространстве на устьевой арматуре устанавливается датчик давления.

Для контроля параметров ГРП станцию контроля соединяют двумя кабелями с датчиками давления и двумя кабелями с блендером для контроля плотности и скорости закачки жидкости.

Для управления насосными агрегатами со станции контроля агрегаты пронумеровываются и соединяются кабелями с соответствующей панелью управления на станции контроля.

При проверке управления насосными агрегатами со станции контроля одновременно проверяется оборудование для записи процесса ГРП.

Под руководством бригадира комплексом ГРП производится заполнение рабочей жидкостью насосов, блока манифольда. Блендера и нагнетательных линий.

Машинист ЦА-320 создает давление на затрубном пространстве скважины, равное давлению опрессовки колонны.

Руководителем работ производится осмотр всех линий, коммуникаций и запорной арматуры.

Членам бригады комплекса ГРП выдаются рации и проверяется их работоспособность. Все люди не задействованные в процессе ГРП, удаляются в безопасное место в радиусе, не ближе 25 метров от устья скважины.

Подготовка скважины к ГРП - Лекции. Гидроразрыв нефтяного пласта

Если скважина после бурения или остановлена, она может быть оснащена эксплуатационной или технологической НКТ.

1. Необходимо убедиться, что скважина не работает.

2. Необходимо убедиться, что доливная емкость заполнена раствором и соответствующим образом подсоединена.

3. Поднять и уложить НКТ. На извлеченные НТК необходимо наворачивать защитные колпачки.

4. Соответствующим образом намотать кабель на барабан. В случае повреждения кабеля составить акт.

5. Долив скважины производить после каждых 10 труб.

6. После подъема насоса на поверхность УЭЦН должен быть разобран, проверен инженером по сервису. Для подъема и спуска УЭЦН необходимо использование подъемных переводников, в противном случае должны использоваться хомуты соответствующего размера.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.Если скважина работает, необходимо следовать обычному регламенту по глушению скважины (См. Приложение Е). Дополнительно к этому необходимо отрубить кабель и спустить ГКТ так, чтобы кабель находился ниже плашек превентора.

Шаблонирование и очистка эксплуатационной колонны

Для сокращения потенциальных проблем при спуске и посадке пакера необходимо предпринять ряд мер для свободного прохождения и посадки пакера в обсадной колонне.

При спуске колонны труб для промывки компоновка должна включать скрепер для очистки эксплуатационной колонны до зоны посадки пакера и шаблон соответствующий наружному диаметру пакера.

Спуск инструмента производить только на НКТ диаметром не менее 73мм. Это связано с тем, чтобы можно было эффективно проводить ловильные работы в случае аварии.

1.Спустить в скважину подвеску НКТ в следующей компоновке:

- Перо-воронка до искусственного забоя;

- 73 мм НКТ (кол-во труб рассчитывается таким образом, чтобы скрепер был на 20 м выше интервала перфорации, скрепер не должен проходить через интервал перфорации;

- Шаблон (наружн. диаметр, равный диам. пакера, длина 2 м, минимум 2 кольца)

2. Во время спуска производить замер труб и шаблонирование НКТ.

3. Во время спуска до искусственного забоя, начать очистку эксплуатационной колонны скрепером 10 м выше глубины спуска пакера движениями колонны вверх - вниз (3-4 раза) и интервала предварительной тестировочной посадки (примерно 300м, необходимо подтверждение интервала предварительной посадки в зависимости от конструкции обсадной колонны).

4. Спустить до глубины искусственного забоя и сделать промывку через НКТ (внутренний диаметр скрепера 43 мм, может забиться при обратной циркуляции).

5. Остановить циркуляцию; в случае выхода чистого раствора закачать 1 м3 вязкой пачки и сделать полный цикл циркуляции с максимально возможной подачей для обеспечения турбулентного потока. Вязкая пачка должна быть заранее перемешана в течение минимум 2 часов, и должна постоянно находиться в циркуляции. Жидкость из скважины через доливную емкость и вибросита возвращается в рабочую емкость. Загрязненный раствор должен помещаться в отдельную емкость. Уровень вязкой пачки в затрубном пространстве для промывки скважины должен быть не менее 60 м или 0,6 – 0,7 м3 . Окончательная вязкость раствора должна быть 35-40 сек, предел текучести – не менее 8 фунт/фут2. Для приготовления пачки требуемых параметров, при использовании IDVISS потребуется примерно 15-20 кг.

В случае плохой циркуляции или ее отсутствия (поглощение) остановить промывку скважины во избежании повреждения пласта.

6. Поднять скрепер. Во время подъема обязательно доливать скважину.На каждую трубу необходимо устанавливать защитные колпачки.

Хранить скрепер и шаблон рекомендуется в чистом месте с навернутыми на ниппель и муфту защитными колпачками. После каждого подъема производить визуальный осмотр и очистку сухарей на скрепере. Скрепер и шаблон проверяются каждые 3 месяца.

Добыча нефти и газа

Гидравлический разрыв пласта

Выбор объекта для ГРП. Необходимый комплекс данных. При выборе пласта для проведения ГРП необходимо располагать комплексом данных промыслово-геофизических исследований скважин; дебитограмм, дан ных о коллекторских свойствах пластов (проницаемость, пористость, состав глинистого материала и цемента).

Кроме того, необходимо знать: свойства глинистого раствора, применённого при вскрытии; мощность пласта-коллектора; расстояние от скважины до контура питания и расстояние до нижних перфорационных отверстий до газоводяного контакта; пластовое давление, остаточные запасы газа.

Благоприятные объекты для ГРП. ГРП проводят в крепких малопроницаемых и плотных трещиноватых известняках и доломитах, трещиноватых гидроангидритовых толщах; крепких переслаивающихся песчано-глинистых или карбонатно-глинистых породах и т.д.

Наиболее благоприятными объектами являются продуктивные пласты, находящиеся в начальной стадии разработки, характеризующиеся низкой проницаемостью (менее 0,1Д) высоким пластовым давлением, близким к начальному. Благоприятными объектами могут быть и высокопроницаемые пласты, находящиеся в длительной разработке, но содержащие большие запасы газа.

В случае эксплуатации залежи пластового типа ГРП можно проводить в любых скважинах, если залежь работает в газовом режиме

Неблагопрятные условия для ГРП. Если наблюдается движение ГВК, то во всех скважинах крайнего ряда ГРП проводить нельзя.

На залежах водоплавающего типа при выборе скважины для гидроразрыва следует учитывать расстояние до ГВК.

Технология проведения и эффективность ГРП

Коэффициент приемистости. До начала ГРП необходимо исследовать скважину. После её подготовки и обвязки оборудования определяют приемистость. Для этого вначале одним агрегатом, а затем всеми закачивают жидкость до стабилизации давления в каждом случае.

Общее количество жидкости должно быть по возможности минимальным. Коэффициент приемистости определяют по формуле

,

где V - объём закаченной жидкости в м3; t время закачки в мин; р - давление закачки в МПа.

Изменение К при закачке жидкости всеми агрегатами по сравнению с величиной, получаемой при закачке одним агрегатом, свидетельствует о раскрытии одной или несколько трещин в пласте.

Технология проведения ГРП. При необходимости проведения многократного разрыва пласта после первого разрыва закупоривают образовавшиеся трещины либо легко извлекаемыми материалами, либо песком. Песок закачивают только при получении существенного повышения коэффициента приемистости не менее, чем 1,5 раза, свидетельствующего о раскрытии трещин.

Вначале подают песок с небольшой концентрацией. При отсутствии каких-либо осложнений в работе наземного оборудования концентрацию песка увеличивают до расчетной (в пределах 100- 350 г/л жидкости). Если в качестве жидкости песконосителя используют маловязкую жидкость, то закачку и продавку песка в трещину следует проводить с максимально возможной скоростью. При этом для более точной регулировки концентрации песка один из агрегатов подаёт чистую жидкость. Этот агрегат предотвращает образование песчаной пробки на забое скважины.

При неполадках с агрегатами прекращают подачу песка в жидкость и продолжают закачку чистой жидкости исправными агрегатами до тех пор, пока в скважину не будет закачан объём чистой жидкости, равный объёму насосно-компрессорных труб (НКТ) и зумпфа. В случае неисправности пакера прекращают закачку песка, на боковом отводе крестовины открывают задвижку, промывают скважину до выхода на поверхность чистой жидкости, демонтируют устье и поднимают насосно-компрессорные трубы с пакером на поверхность для ремонта последнего. Закачав песок в трещину, агрегаты останавливают. После снижения давления на устье до нудя ствол промывают для удаления остатков песка с забоя и из насосно-компрессорных труб.

После проведения ГРП скважину плавно осваивают, продувают до сухого газа и исследуют. Из сравнения данных исследования до и после ГРП определяется его эффект, который в дальнейшем уточняется в процессе эксплуатации.

Расход и фракционный состав песка. Расход песка на одну трещину составляет не менее 406 т. Хорошие результаты дают кварцевые пески фракции 1,2-1,5 мм.

Эффективность ГРП. Эффективность ГРП определяется двумя параметрами: экономической и гидродинамической эффективностью. Экономическая эффективность определяется уменьшением себестоимости дополнительного газа по сравнению с плановым, а также продлением срока бескомпрессорной эксплуатации месторождения. На месторождениях вводимых в разработку экономическая эффективность определяется разницей затрат на проведение ГРП и на бурение сэкономленных скважин.

Гидродинамическая эффективность определяется изменением коэффициентов А и В в уравнении притока газа. Уменьшение коэффициента А является показателем увеличения проницаемости призабойной зоны пласта.

Читайте также: