Монтаж труб на судне

Обновлено: 04.07.2024

Технологические особенности судовых систем

Системы на современных судах подразделяются на две группы:

– системы судовых энергетических установок.

В состав этих больших групп входят, например, водоотливная. балластная, масляная, система перекачки топлива и другие.

Каждая система включает:

– трубопроводы для перемещения рабочей среды (жидкости или газа);

–обслуживающие механизмы, аппараты, приборы;

– арматуру (краны, клапаны, клинкеты);

– крепежные элементы (подвески, опоры)

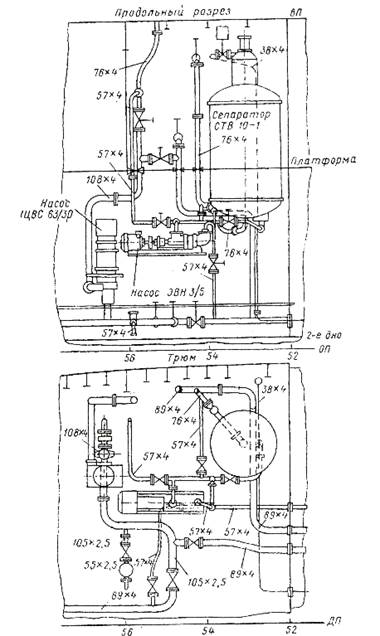

Во всех судовых помещениях проходят те или иные трубопроводы. Их протяженность на современных крупных судах составляет десятки километров. В зависимости от степени насыщения помещений трубопроводы могут располагаться ярусами или в виде панелей по бортам и подволокам, причем рядом могут проходить трубы разных систем (см. рис.8.1).

На судостроительных предприятиях изготавливают трубопроводы и крепежные элементы (изделия насыщения), а также производят монтаж и испытания систем на судне.

В зависимости от давления и вида рабочей среды для изготовления трубопроводы систем применяют различные материалы:

– углеродистая и легированная стали;

–сплавы на основе алюминия

– сплавы на основе титана;

Судовые трубопроводы собирают из отдельных узлов, состоящих из труб-деталей, прямых или изогнутых и соединительных элементов (фланцы, штуцеры). Детали в узлах соединяют с помощью сварки.

Рис. 8.1. Пример расположения систем в отсеке судна

Для соединения узлов между собой чаще применяют механические соединения:

Фланцевые соединения используют на трубах с условным проходом более 32 мм. Фланцы могут быть приварными или свободными на приварном кольце (см. рис.8.2)

Рис. 8.2. Конструкций фланцевых соединений:

а – плоский приварной фланец;

б – свободный фланец на приварном кольце.

Для труб с условным проходом от 3 мм до 32 мм применяют штуцерные соединения (см. рис.8.3.).

Рис.8.3. Штуцерное соединение

1 – наконечник; 2– прокладка; 3 – накидная гайка; 4 – штуцер

В тех случаях, когда трубопроводы располагаются в районах с повышенной вибрацией, для них могут применяться дюритовые соединения, представляющие отрезок резинового или резинотканевого шланга, плотно надеваемого на концы соединяемых труб.

Муфтовые соединения, то есть выполненные по резьбе с помощью муфт, менее прочны и на судах обычно не применяются.

Технологически трубопроводы могут быть разделены на ряд составляющих:

– трубы, поставляемые на склад судостроительного завода с металлургического завода; в цехе трубы разрезают по длине и подвергают гибке;

–трубы-детали – согнутые или прямые трубы, подготовленные для сборки; Деталями также являются фланцы, штуцера, отростки и тому подобное.

– узлы трубопровода – получают после сборки и сварки деталей вместе;

– комплексы труб – представляют собой два или несколько узлов трубопровода, поданные на монтаж в собранном виде.

Принципиальный технологический процесс изготовления трубопроводов можно разделить на три основных этапа:

– определение форм и размеров труб-деталей, подлежащих изготовлению;

– изготовление труб-деталей, узлов трубопроводов и комплексов труб в цехе;

§ 57. Технология монтажа трубопроводов на судне

До начала монтажа трубопроводов на судне должны быть размещены все механизмы, к которым присоединяются трубопроводы, вырезаны отверстия и установлены приварыши, переборочные стаканы и другая присоединительная арматура на переборках, а также вся донно-бортовая арматура (кингстоны, бортовые захлопки и т. д.). Трубы и арматуру грузят на судно с помощью кранов, а монтаж тяжеловесной арматуры и труб производят с применением специальных талей (червячных и рычажных).

Вначале производят предварительный монтаж трубопроводов на головном судне. Трубы устанавливают на предназначенные им согласно монтажной схеме места. Вместо штатных прокладок и подвесок устанавливают временные прокладки и подвески, например, закладывают между фланцами труб проволоку или полоски металла толщиной, равной толщине штатной прокладки. Сборка соединений производится также на временных болтах, количество которых должно быть около 50% полного числа болтов, но не менее трех. Затем тщательно проверяют установку труб по монтажным схемам и производят окончательную сборку, при которой временные болты и прокладки заменяют штатными. После того как собран и окончательно закреплен трубопровод на постоянных подвесках (кроме забойных участков), снимают шаблоны и изготовляют шаблон-макеты для забойных труб.

При серийной постройке судов необходимость предварительной установки труб с целью проверки правильности их изготовления отпадает, поэтому значительно снижается трудоемкость монтажа трубопроводов. Сборка трубопроводов на серийном судне позволяет также заменить фланцевое или другое соединение труб сваркой, что значительно упрощает и удешевляет их монтаж.

При постройке корпуса судна, установке механизмов и арматуры возникают неточности, которые при монтаже компенсируют путем изготовления забойных труб. В качестве таких труб предпочтительнее концевые трубы (например, присоединяемые непосредственно к механизму или к одной из переборок), не имеющие отростков и расположенные в наиболее удобных для пригонки местах.

Гибку забойных труб и их изготовление производят по шаблонам, снятым с места. По изготовленным забойным трубам головного судна изготовляют макет-шаблоны для аналогичных труб серийных судов. Пригонка забойных труб и установка на ней привариваемых фланцев производится двумя способами: с пригонкой по месту — для головных и единичных судов и в точном соответствии с макет-шаблоном — для серийных судов. Изготовление и монтаж на судне забойных труб завершает монтаж трубопровода.

§ 56. Технические требования к монтажу судовых систем и основные принципы их размещения на судне

Изготовление труб какой-либо системы, их сборка и монтаж на судне являются ответственными операциями, поэтому к ним предъявляют определенные технические требования, за выполнением которых следит ОТК-

Подготовляя трубу и арматуру к монтажу, проверяют:

— наличие клейм, подтверждающих испытание труб на прочность и окончательную приемку ОТК; чистоту внутренней поверхности труб;

— наличие для труб свежего пара паспорта с указанием результатов рентгенографирования, термической обработки и специальных испытаний, предусмотренных техническими требованиями;

— качество труб, арматуры, путевых соединений и изоляции внешним осмотром (у арматуры проверяют паспорт);

— сальниковую набивку арматуры, качество и расположение отверстий на фланцах арматуры.

До начала монтажа труб на судне выполняют разметку и установку деталей присоединения труб и незапорной арматуры (приварыши, переборочные стаканы, штуцера, палубные втулки) на плоских секциях и в блоках. Места установки размечают строго по чертежам от контрольных базовых линий и следов диаметральной, основной и мидель-шпангоутной плоскостей. Допустимое отклонение линий разметки от базовых линий должно быть в пределах ± 2 мм.

После погрузки труб и арматуры на судно перед установкой на место производят расконсервацию арматуры, сняв предохранительные заглушки с фланцев, и готовят крепеж в соответствии с техническими требованиями. Па холодные трубопроводы ставят оцинкованный крепеж, на горячие трубопроводы и паропроводы — неоцинкованный из стали 20 (болты) и стали 15 (гайки). На трубы свежего пара высокого давления устанавливают шпильки из стали 35ХМ, а гайки из стали 35. Шпильки под донную арматуру изготовляют из бронзы или нержавеющей стали.

При монтаже трубопроводов судовых систем необходимо выполнять следующие технические требования:

— отстояние монтируемого трубопровода (с учетом фланцев и изоляции) от ближайших соединений трубопроводов или деталей корпуса судна, оборудования и других устройств должно быть не менее 10 мм; для бесфланцевых трубопроводов — не менее 80 мм при условии обеспечения удобства обслуживания и возможности демонтажа, а также исправления изоляции и окраски;

— расстояние от настила до изолированных труб во всех помещениях должно быть не менее 50 мм; арматуру и разъемные соединения трубопроводов, проводящих пар и жидкость, необходимо располагать в местах, доступных для обслуживания, сборки и разборки;

— фланцевые и штуцерные соединения труб, находящиеся на малом расстоянии одно от другого, не следует располагать в одной вертикальной плоскости; горячие трубопроводы, проходящие в трюме под обрешетником, необходимо прокладывать в верхней части, вблизи обрешетника; отстояние труб и арматуры паропроводов от трасс электрокабелей должно соответствовать требованиям правил электрооборудования судов;

— несоосность концов труб с фланцевыми соединениями допускается не более 3,0 мм у прямых труб и не более 5,0 мм у труб с погибами, излом труб со штуцерными и фитинговыми соединениями не допускается;

— подвески на изолированных трубах следует устанавливать на неизолированных участках, примыкающих к элементам соединения труб, или поверх изоляции для труб, изолированных асбестовой тканью или обшитых каким-либо другим материалом; под подвески для всех трубопроводов для их плотного прилегания к трубам или к изоляции следует устанавливать прокладки в соответствии с техническими условиями (резина, оцинкованное железо толщиной 1 мм, паронит и др.); повреждение изоляции при установке подвесок не допускается;

— крепеж фланцевых соединений горячих трубопроводов перед монтажем необходимо смазывать маслографитной смазкой, а резьбовые муфтовые соединения выполнять с подмоткой пенькой на густом сурике или белилах;

— затяжку гаек и муфт путевых соединений следует выполнять стандартными ключами или гайковертами с усилием, обеспечивающим надежность соединения; длина выступающих над гайкой концов болтов должна .находиться в пределах от двух до пяти ниток резьбы;

— монтаж приводов к арматуре необходимо выполнять в соответствии с требованиями монтажных чертежей, добиваясь, чтобы приводы работали плавно, без заеданий и перекосов, легко проворачивались усилием одного человека.

В практике отечественного судостроения приняты следующие принципы размещения трубопроводов судовых систем.

Трубопроводы водоотливной, осушительной, балластной, охлаждающей циркуляционной, креновой и дифферентной систем укладывают по дну трюма на прочных опорах и по бортам на кронштейнах или подвесках. Не рекомендуется проводить осушительный трубопровод через балластные или нефтяные цистерны, а если этого избежать нельзя (цистерна располагается от борта до борта), трубопровод прокладывают в непроницаемых туннелях.

Трубопроводы балластной системы на малых и средних судах часто прокладывают внутри двойного дна, используя вырезы во флорах, к которым трубопроводы прочно крепят с помощью подвесок. На больших судах балластный трубопровод прокладывают поверх двойного дна, а отростки приемных труб опускают вниз (сквозь второе дно) к отсекам. Прокладка балластных труб через нефтяные отсеки Правилами Регистра СССР запрещена, так как при повреждении трубопровода вода может попасть в нефтяную цистерну, а нефть может быть выкачана за борт при откачке балласта. Балластные трубы, проходящие внутри грузовых трюмов, необходимо надежно защищать от повреждений и тщательно выполнять соединения труб во избежание затопления грузового трюма. Иногда вместо трубопроводов балластной системы в корпусе судна делают из корпусных конструкций (выгородок) канал, используемый для балластировки.

Трубопроводы охлаждающей циркуляционной системы размещают в трюме около главного конденсатора, а их отростки на охлаждение других механизмов — поверх второго дна. Основные трубопроводы водяной противопожарной системы располагают ниже ватерлинии, а их разветвления — вдоль бортов и переборок. На танкерах для удобства обслуживания противопожарный трубопровод прокладывают по палубе. Трубопровод других противопожарных систем располагают под палубами, в нижней части помещений. Магистраль забортной мытьевой воды размещают в зависимости от расположения расходных цистерн; в случае их отсутствия эту магистраль присоединяют к трубопроводу водяной противопожарной системы через редукционный клапан.

Глава IX. Технология изготовления и монтажа трубопроводов

Постройка любого судна подразделяется на ряд последовательно выполняемых этапов, в осуществлении которых принимают участие все цехи, отделы и службы судостроительного завода. Совокупность действий всех этих подразделений завода, в результате которых материалы, полуфабрикаты и полученные с других предприятий механизмы превращаются в готовое судно, называется производственным процессом.

Технологический процесс является частью производственного процесса и представляет собой совокупность действий, непосредственно связанных с изменением свойств материалов, формы изготовляемых деталей, со сборкой и установкой их на судне. Технологический процесс осуществляется на одном или нескольких рабочих местах и разделяется на операции. Технологический процесс монтажа включает в себя операции погрузки на судно, установки на место и закрепления на фундаменте механизмов, устройств, трубопроводов и т. д.

Операцией называется законченная часть технологического процесса обработки или сборки одной или нескольких деталей, выполняемая на одном определенном рабочем месте одним рабочим или бригадой рабочих.

Операции в свою очередь делятся на переходы. Переход — часть операции, выполняемая без смены инструмента, режима резания и без перестановки обрабатываемой детали (на станке, в тисках, в приспособлении). Если рабочий сменит инструмент или начнет обрабатывать другую поверхность детали, то тем самым он приступит к выполнению другого перехода.

Основной технологической документацией в судостроении является технологический процесс. Технологическая документация определяет последовательность технологических операций, методы их выполнения, указывает необходимые сборочные или монтажные чертежи, необходимое оборудование, инструмент и приспособления, режим работы оборудования и нормы времени на выполнение заданной работы, а также разряд этой работы, т. е. степень ее сложности и необходимую квалификацию рабочего.

Технологическая документация на сборочно-монтажные работы содержит комплектационную ведомость, в которой перечисляют детали, входящие в данный узел или необходимые для выполнения монтажа механизма, устройства или трубопровода.

Монтаж труб на судне

Изготовление и монтаж трубопроводов общесудовых систем

29.08.2016 12:15:34Трубопроводы общесудовых систем собирают из отдельных узлов, состоящих из деталей труб, отростков, соединительных элементов. В процессе изготовления и монтажа судовых трубопроводов различают: трубы, подаваемые на склад судостроительного завода. Эти трубы подвергаются резке и гибке; трубы-детали — согнутые или прямые трубы, подготовленные для сборки с отростками, кольцами, фланцами и т. д.; узлы труб, получаемые после сборки и сварки всех этих деталей; комплекс труб — комплекс, состоящий из нескольких узлов и подаваемый для монтажа в собранном виде.

Принципиальный технологический процесс изготовления трубопроводов можно разделить на три основных этапа: 1) определение размеров труб-деталей, подлежащих изготовлению; 2) изготовление труб-деталей, узлов трубопроводов и комплексов труб в цехе; 3) монтаж трубопроводов на судне.

Технологический процесс изготовления деталей и узлов трубопроводов складывается из ряда операций, основными из которых являются: приемка труб, разметка и резка, гибка, механическая обработка, термообработка (в случае необходимости), сборка деталей, сборка узлов, механическая обработка после сварки, контроль швов и испытания на плотность, изоляция элементов, нанесение антикоррозионных покрытий, сборка узлов с арматурой, взвешивание, сдача готовых узлов на склад.

Резка труб производится до их гибки, после гибки отрезают оставленные припуски. Для резки труб из стали, меди и сплавов на медной основе используют дисковые пилы, труборезные станки, ленточные станки, абразивные круги. Для резки стальных труб диаметром более 200 мм используют тепловую резку (кислородную или плазменную).

Гибка труб-деталей производится в основном на трубогибочных станках с ручным или программным управлением в холодном состоянии. В горячем состоянии с нагревом токами высокой частоты гнут стальные трубы с малым радиусом погиби (менее 1,5 диаметров). В очень редких случаях для нестандартных погибов используется горячая гибка на плитах.

Механическая обработка труб выполняется с помощью специального оборудования. Вырезка отверстий производится на сверлильных, фрезерных станках и специальных станках для вырезки отверстий. В стальных трубах больших диаметров отверстия вырезаются с помощью тепловой резки. Обжатие, раздача и отбортовка концов труб осуществляется на гидравлических прессах. Нарезка резьбы на концах труб осуществляется на специальных трубонарезных станках. Для проточки фланцев и колец под свободные фланцы используются фланцепроточные и горизонтально-расточные станки.

После гибки и обрезки труб производят их сборку с отростками, фланцами, штуцерными соединениями и т. д. Используется ряд способов сборки труб: по монтажным схемам с последующей пригонкой по месту на судне, по эталонным трубам и шаблонам-макетам, на макетировочном станке, по совмещенным чертежам и координатным схемам.

Сварка узлов трубопроводов выполняется электродуговым способом плавящимся или неплавящимся электродом с помощью автоматической или полуавтоматической сварки. Для труб малых диаметров может использоваться газовая сварка.

Для проверки прочности и плотности сварных соединений и погибов в цехе на специальных стендах производят гидравлические испытания узлов труб. Стенды позволяют быстро подсоединять узлы труб, подавать в них воду и создавать давление, в 1,5—2 раза превышающее рабочее.

Изготовление деталей, сборка, сварка, испытание узлов, их маркировка, нанесение покрытий, изоляции, комплектация производятся в трубозаготовительных цехах, откуда узлы поступают на склад или судно.

Монтаж систем на судне из собранных узлов начинается на ранних стадиях постройки. Узлами трубопроводов насыщают изготовленные секции и блоки корпуса. Сборка всей системы на судне производится после окончания основных корпусных работ. Узлы трубопроводов, изготовленные в цехе, собирают на судне в соответствии с монтажными чертежами на временных болтах и прокладках. Делается это после установки механизмов и забортной арматуры. После приемки трубопроводов производят их окончательный монтаж. При этом временные болты и прокладки заменяют штатными и крепят трубопроводы на постоянных подвесках. В местах присоединения трубопроводов к механизмам и забортной арматуре часто оставляют забойные участки, трубы для которых изготовляют по месту. Забойные трубы позволяют компенсировать погрешности установки оборудования и изготовления остальных труб в помещении. Для проверки герметичности всех соединений собранные на судне системы подвергаются гидравлическим испытаниям. После окончания испытаний трубопроводы проверяют в действии в период швартовных и ходовых испытаний. После этой проверки производится окраска и, в случае необходимости, изоляция соединений.

Проектирование и изготовление общесудовых систем должно проводиться с использованием и на базе методов стандартизации, основными из которых являются типизация, унификация и агрегатирование.

Типизация заключается в разработке и применении типовых технических решений. Такие решения целесообразно использовать при разработке принципиальных схем систем, конструктивных схем агрегатов и т. д. Под унификацией понимается рациональное сокращение числа типоразмеров объектов одинакового функционального назначения. В проектах общесудовых систем должно использоваться наименьшее технически допустимое и экономически обоснованное количество типоразмеров материалов, механизмов и других элементов трубопроводов. Агрегатированием называется метод компоновки механизмов, устройств, установок из ограниченного количества стандартных и унифицированных деталей и узлов. Агрегаты могут быть простые, если они включают в себя небольшое количество функционально связанных элементов, и сложные, состоящие из большого числа узлов и элементов. Преимуществом агрегатирования является возможность проводить монтажные работы в цехе независимо от состояния сборки корпуса. Это сокращает продолжительность монтажных работ на судне.

При стандартизации элементов общесудовых систем становится реальным создание их из функциональных и конструктивных модулей. Это приводит к существенному уменьшению номенклатуры элементов систем, позволяет выполнять основной объем трубопроводных работ в цехе без привязки к корпусу судна, производить трубомедницкие работы в задел. Значительно возрастает производительность труда и качество работы проектировщиков, уменьшается номенклатура рабочей документации. Этому также способствует внедрение ЭВМ и создание систем автоматизированного проектирования (САПР) общесудовых систем, функционирующих на стадиях исследовательских работ, проектирования, технологической подготовки производства и изготовления трубопроводов.

Монтаж труб на судне

Правила проектирования и строительства

The offshore pipelines. Design and construction

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Акционерное общество "Всесоюзный научно-исследовательский институт по строительству, эксплуатации трубопроводов и объектов ТЭК - Инжиниринговая нефтегазовая компания" (АО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Свод правил выполнен авторским коллективом АО ВНИИСТ (руководитель разработки - канд. техн. наук А.О.Иванцов; исполнители: инж. , инж. Е.А.Фомина).

1 Область применения

Настоящий свод правил устанавливает правила проектирования и строительства морских стальных трубопроводов (далее - морские трубопроводы) для транспортирования углеводородов во внутренних и территориальных морях, а также на континентальном шельфе.

Свод правил распространяется на подводные участки морских магистральных газонефтепродуктопроводов условным диаметром до 1200 мм включительно с внутренним давлением транспортируемого продукта при выходе на береговой участок до 10 МПа включительно, связывающие морские стационарные платформы, хранилища и терминалы отгрузки с береговой запорной арматурой.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 8.010-2013 Государственная система обеспечения единства измерений. Методики выполнения измерений. Основные положения

ГОСТ 9.602-2016 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 17.5.3.04-83 Охрана природы. Земли. Общие требования к рекультивации земель

ГОСТ 17.5.3.06-85 Охрана природы. Земли. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

СП 14.13330.2014 "СНиП II-7-81* Строительство в сейсмических районах" (с изменением N 1)

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 38.13330.2012 "СНиП 2.06.04-82* Нагрузки и воздействия на гидротехнические сооружения (волновые, ледовые и от судов)"

СП 45.13330.2017 "СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты"

СП 47.13330.2016 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения"

СП 115.13330.2011 "СНиП 22-01-95 Геофизика опасных природных воздействий"

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов(сводов правил) в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 величина заглубления: Разница между уровнями расположения верхней образующей трубопровода и естественным уровнем грунта морского дна.

3.2 всплеск давления: Резкое изменение давления, вызываемое сбоем установившегося режима потока в трубопроводной системе.

3.3 давление избыточное: Разность двух абсолютных давлений, наружного гидростатического и внутреннего.

3.4 давление рабочее (нормативное): Величина давления в трубопроводе, устанавливаемая в проектной документации.

3.5 давление расчетное: Максимальное избыточное давление, на которое производится расчет на прочность при обосновании основных параметров, обеспечивающих надежную эксплуатацию морского трубопровода в течение расчетного ресурса.

3.6 длина провисающего участка трубопровода: Длина трубопровода, не соприкасающегося с морским дном или опорными устройствами.

3.7 допускаемые напряжения: Максимальные суммарные напряжения в трубопроводе (продольные, кольцевые и тангенциальные), допускаемые нормами.

3.8 захлест: Кольцевое стыковое сварное соединение, соединяющее протяженные участки морского трубопровода.

3.9 испытательное давление: Нормированное давление, при котором производится испытание трубопровода перед сдачей его в эксплуатацию.

3.10 испытание на герметичность: Гидравлическое испытание давлением, устанавливающее отсутствие утечки транспортируемого продукта.

3.11 испытание на прочность: Испытание трубопровода и его составляющих статическим внутренним давлением, превышающим установленное проектом рабочее давление, с целью подтверждения возможности эксплуатации объекта при рабочем давлении.

3.12 морской трубопровод: Трубопровод, пролегающий в море от запорной арматуры на берегу до запорной арматуры на приеме у платформы и включающий устройства и оборудование, обеспечивающие транспортирование продукции при заданном технологическом режиме.

3.13 минимальный предел текучести: Минимальный предел текучести, указанный в сертификате или стандарте, по которому поставляются трубы.

3.14 надежность морского трубопровода: Способность трубопровода непрерывно транспортировать продукт в соответствии с установленными проектом параметрами (давление, расход и другие) в течение заданного срока эксплуатации при установленном режиме контроля и технического обслуживания.

3.15 номинальный диаметр : Внутренний диаметр трубопровода в соответствии с принятой системой стандартизации.

3.16 отрицательная плавучесть трубопровода: Весовой показатель, обеспечивающий погружение трубопровода на морское дно.

3.17 охранная зона морского трубопровода: Полоса морской акватории на расстояние не менее 500 м от оси трубопровода в каждую сторону.

3.18 прокладка морского трубопровода: Комплекс технологических процессов по изготовлению, укладке и возможному заглублению морского трубопровода.

3.19 трубные элементы: Детали в конструкции трубопровода, такие как фланцы, тройники, колена, переходники и запорная арматура.

4 Обозначения и сокращения

В настоящем своде правил применены следующие обозначения:

- номинальный диаметр трубопровода, мм;

- номинальная толщина стенки трубопровода, мм;

- минимальное значение предела текучести металла труб, Н/мм;

- суммарные кольцевые напряжения, Н/мм;

- расчетное внутреннее давление в трубопроводе, Н/мм;

- наружное гидростатическое давление, Н/мм;

- сила лобового сопротивления, Н/м;

- подъемная сила, Н/м;

- инерционная сила, Н/м;

- вес трубопровода в воде (отрицательная плавучесть), Н/м;

- коэффициент надежности, принимаемый равным 1,1;

- расчетное наружное гидростатическое давление на трубопровод с учетом овальности трубы, Н/мм;

- критическое наружное давление, при котором труба (оболочка) теряет устойчивость, Н/мм;

- наружное давление на трубопровод, вызывающее текучесть материала труб, Н/мм;

Монтаж труб на судне

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Правила и нормы проектирования и электромонтажа

Electrical equipment of ships. Rules and standards of designing and electric mounting

Дата введения 1981-01-01

М.В.Тепляков (руководитель темы); Г.Д.Кощеев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.03.80 N 1168

3. Срок проверки - 1994 г.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Приложение 1, приложение 2а

Настоящий стандарт устанавливает правила и нормы проектирования электротехнических изделий (кроме кабелей), радиоэлектронных средств, аппаратуры спецтехники и автоматики (далее - электрооборудование); электротехнических систем; монтажа электрооборудования и кабелей, использующих электроэнергию переменного напряжения не более 1000 В, частотой не более 200 кГц и постоянного напряжения не более 1200 В; монтажа кабельных оптических линий (КОЛ), применяемых при передаче световой энергии в диапазоне частот, соответствующем НТД на оптические кабели; проектирования и электромонтажа защитного и экранирующего заземлений.

Стандарт не распространяется на требования к проектированию и электромонтажу:

средств радиосвязи, волноводных трактов, а также других электроустройств с рабочей частотой более 200 кГц;

машин, устройств и аппаратов системы электродвижения переменного напряжения более 1000 В и постоянного напряжения более 1200 В;

грозозащитного и молниезащитного заземлений;

заземления для снятия статического электричества.

В целях повышения производительности труда и качества электромонтажного производства на всех стадиях постройки судов* стандарт устанавливает технические требования, правила и нормы:

* Здесь и далее под определением "суда" понимаются: корабли, суда и плавсредства всех классов, типов и назначений.

разработки (проектирования) и изготовления электрооборудования (кроме кабелей), которое может быть установлено на судах;

проектирования судов в части размещения электрооборудования, КОЛ и кабелей;

подготовки и контроля готовности судна или отдельных его районов к выполнению электромонтажа;

Стандарт обязателен для предприятий:

проектирующих и изготовляющих электрооборудование (кроме кабелей), которое может быть установлено на судах;

выполняющих монтаж электрооборудования и кабелей на судах;

осуществляющих контроль выполнения вышеперечисленных работ.

Пояснение терминов, применяемых в стандарте, приведено в приложении 3.

(Измененная редакция, Изм. N 1).

1. ТРЕБОВАНИЯ К КОНСТРУКЦИИ ЭЛЕКТРООБОРУДОВАНИЯ И ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ

1.1. Общие требования, требования к вводным конструкциям и выводам электрооборудования и электротехнических устройств

1.1.1. Конструкция электрооборудования должна обеспечивать возможность выполнения его монтажа на судне без разборки и распломбировки. Допускается только открывать или снимать стенки, крышки, двери.

1.1.2. Конструкция электрооборудования должна обеспечивать возможность выполнения присоединения жил внешних кабелей к выводам или электрическим соединителям, а также КОЛ и отводы КОЛ к оптическим соединителям, исключая прокладку, увязку и присоединение этих жил к отдельным устройствам или аппаратам, являющимся составными частями электрооборудования (электротехнического устройства). Допускается присоединять жилы внешних кабелей только к контактным зажимам предохранителей, автоматических выключателей и трансформаторов.

(Измененная редакция, Изм. N 1).

1.1.3. Блоки контактных зажимов или отдельные контактные зажимы в электрооборудовании для присоединения жил внешних кабелей должны располагаться у вводных конструкций таким образом, чтобы максимальное расстояние от места ввода кабеля до точки присоединения любой его жилы не превышало 300 мм. Если технически невозможно выполнить данное требование, допускается увеличить расстояние, но не более чем до 500 мм, при этом должно быть предусмотрено крепление кабелей, пучков и отдельных жил. Должны быть обеспечены допустимый изгиб кабелей и доступ к контактным зажимам.

1.1.4. Вводные конструкции и выводы электрооборудования должны быть стандартизованы на уровне государственных или отраслевых стандартов.

1.1.5. В электрооборудовании, содержащем приборные стойки, вводные конструкции должны располагаться сверху, сбоку или снизу. Расположение их спереди или сзади не допускается.

1.1.6. Зазор между кабелем и кромками отверстий при вводе внешних кабелей в электрооборудование должен быть:

при вводе через сальники - по ГОСТ 4860.1;

при вводе через вырезы и втулки - не более 10 мм.

1.1.7. Расположение сальников на корпусе электрооборудования и расстояние между ними должно обеспечивать доступ при монтаже к элементам монтажного поля с лицевой стороны электрооборудования.

1.1.8. Наиболее предпочтительным является ввод кабелей в электрооборудование с помощью электрических соединителей.

1.1.9. Типы электрических соединителей в их допустимом сочетании с жилами подключаемых кабелей следует выбирать, руководствуясь приложением 1.

Сочетание оптических кабелей с оптическими соединителями регламентируется НТД на оптические соединители.

1.1.10. Вводные конструкции электрооборудования (сальники и др.), а также оптические и электрические соединители для подключения внешних кабелей, КОЛ и отводов КОЛ должны иметь рельефную маркировку, четко видимую с лицевой стороны электрооборудования.

Выводы электрооборудования (контактные зажимы, блоки контактных зажимов) должны иметь маркировку. В электрических соединителях маркируют вилочную и розеточную части.

В оптических соединителях маркируют блочную и кабельную их части.

1.1.9, 1.1.10. (Измененная редакция, Изм. N 1).

1.1.11. Электрические соединители для экранированных кабелей не должны применяться для подключения неэкранированных кабелей.

1.1.12. В электрооборудовании должен быть предусмотрен монтажный объем:

для присоединения жил внешних кабелей к контактным зажимам, блокам контактных зажимов, электрическим соединителям;

для присоединения оптических соединителей к КОЛ и отводам КОЛ;

для укладки основных и запасных (резервных) жил.

Длина каждой жилы с площадью сечения от 2,5 мм и менее для данного кабеля должна быть рассчитана на присоединение к наиболее удаленному контактному зажиму. Для жил с площадью сечения 4 мм и более и жил, оконцовываемых в электрические соединители (любых сечений), запас длины не предусматривается.

Допустимые минимальные расстояния от стенок электрооборудования, от мест ввода кабелей до блоков контактных зажимов, расстояния между платами, допустимые сочетания диаметров контактов электрических соединителей и площади сечений жил присоединяемых кабелей указаны в приложении 1.

1.1.13. В конструкции электрооборудования, к которому подключается более 150 жил кабелей внешних связей, должен предусматриваться модуль внешних связей.

1.1.14. Электрооборудование с модулями внешних связей изготавливают в блочном исполнении. Конструкция такого электрооборудования должна предусматривать возможность изготовления и поставки модулей внешних связей на ранней стадии отдельно и независимо от остальных элементов (блоков) электрооборудования для установки на судне и электромонтажа. Модули внешних связей должны быть обеспечены полным набором электромонтажных узлов и элементов, позволяющих выполнить весь комплекс электромонтажа внешних кабелей и монтажа КОЛ.

1.1.15. В конструкции крупногабаритного электрооборудования, к которому подключается менее 150 жил кабелей внешних связей, должен предусматриваться монтажный шаблон, обеспечивающий опережающую поставку его на судно для выполнения электромонтажных работ до установки электрооборудования.

1.1.16. Монтажный шаблон электрооборудования (для радиоэлектронной аппаратуры может быть использован технологический корпус) должен: соответствовать конфигурации и габаритам электрооборудования, аппаратуры ВОСП; иметь все элементы подсоединительных устройств (сальники; оптические, электрические, высокочастотные соединители и т.п.); иметь все устройства, имитирующие раскрытие крышек, дверок, выдвижных блоков. Маркировка и нумерация всех обозначений и контактных зажимов должна соответствовать штатной аппаратуре.

1.1.12-1.1.16. (Измененная редакция, Изм. N 1).

1.2. Требования по обеспечению заземления электрооборудования, металлических оплеток (оболочек) кабелей и экранов жил

1.2.1. Все электрооборудование с металлическим корпусом должно быть снабжено (кроме особо оговоренных случаев) одним устройством заземления его корпуса и, если в него вводятся кабели с металлическими оболочками (оплетками) и экранированными жилами, - наружными и внутренними устройствами заземления оболочек кабелей, внутренними устройствами заземления экранов жил кабелей. Количество устройств для заземления оболочек и экранов жил в электрооборудовании (кроме взрывозащищенного) устанавливают из расчета присоединения не более четырех оплеток или экранов жил к одному устройству.

Электрооборудование, состоящее из нескольких секций, должно иметь устройство заземления корпуса каждой секции.

1.2.2. Необходимость или недопустимость заземления и установки устройств заземления на стационарном и переносном электрооборудовании с неметаллическим или комбинированным (состоящим из неметаллических и металлических частей) корпусом определяется условиями обеспечения электробезопасности и оговаривается в нормативно-технической документации (НТД) на это электрооборудование.

1.2.3. Переносное, передвижное и погружное электрооборудование должно иметь одно внутреннее устройство заземления корпуса.

1.2.4. Одно наружное и одно внутреннее устройства заземления корпуса одновременно должны иметь следующее электрооборудование:

установочную арматуру (соединительные коробки, выключатели, розетки и т.д.);

Читайте также: