Контроль ванной сварки арматуры

Обновлено: 07.07.2024

Особенности ванного способа сварки арматуры

Ванная сварка арматуры – это наиболее надежный метод соединения отдельных участков металлоконструкций из легированной стали, обладающей высокой прочностью. На результат сварки влияет ряд факторов, один из которых – соосность соединяемых отрезков.

При проведении обычной сварки встык качество шва будет ненадежным, соединение поломается рядом со швом. Поэтому разработано решение более прочного соединения продольных и поперечных участков армирующей сетки – метод сварки в ванну. При существенных нагрузках во время эксплуатации, конструкция обладает достаточной жесткостью, а сварочный шов на соединении получается небольшим.

Способы соединения арматуры

Производство блоков жби для возведения бетонных домов, монолитное строительство и изготовление фундаментов – это основные места использования арматуры.

Обладая невысокой ценой при надежных характеристиках материала, метод ванной сварки удовлетворяет всем требованиям строительства и монтажа металлоконструкций. Ванную сварку используют также для соединения рельсов, валов и других деталей со сплошным профилем.

Согласно нормам ГОСТ – 14098 от 1991 года для изготовления фундаментов, плит перекрытий и балконов, а также других жби изделий, разрешено сваривание участков из металлических стержней для армирования и надежного сцепления бетонных конструкций. В современном строительстве применяют несколько видов неразъемного соединения армирующего слоя:

- с применением полуавтоматической электрошлаковой сварки;

- ванно-шовного способа соединения;

- ручной электродуговой сварки;

- контактной;

- ванного метода соединения.

С применением на стыке специальной ванночки, неразъемного соединение А500С и остальных марок и размеров, процесс выполнения и стыковки значительно облегчается.

Суть процесса

Метод ванной сварки наиболее часто применяется для соединения прутков с большим сечением 20 – 100 мм. Такой диапазон размеров более всего подходит для выполнения качественного шва.

При соединении ванночка обжимает полностью место контакта. При этом между соединяемыми деталями нужно оставить зазор 2 мм для затекания металла и заполнения всех пор.

При проведении работ по ванной сварке, согласно ГОСТ и требованиям СНиП, получается надежный стык с сохранением характеристик по всей длине собираемой конструкции.

Сдвиги заготовок ограничивает одетая на стык ванночка. Применяют резьбовые ванны, для соединения ответственных стыков, но этот способ требует нарезания резьбы на концах прутков.

Деталь для монтажа подбирается с учетом небольшого зазора между заготовкой и стенкой изделия. В него протекает металл электрода, образуя межатомное соединение основного металла со стержнем электрода.

Бортики на краях ванны не позволяют металлу вытекать, при этом шлак выдавливается наверх шва. Таким же способом происходит соединение вертикальных стержней при изготовлении колонн.

Достоинства и недостатки

Сварочный материал и расплавленный металл арматуры, не растекаясь, заполняет ванночку и образует надежный шов, способный выдержать значительные нагрузки. Материал самой детали служит добавочным усилением для шва.

К остальным преимуществам ванной сварки относятся:

- минимальные затраты, обусловленные рациональным расходованием наплавочного материала;

- технология выполнения всех операций обеспечивает высокое качество шва при аналогичных условиях с другими методами сварки;

- ванный метод неоднократно испытан и проверен, имеется много литературы и пособий по производству работ;

- для каждого размера прутка, найдется подходящая ванночка – это обусловлено широким ассортиментом продукции.

Есть в ванном методе и недостатки. Использование стальных ванн может быть только одноразовым из-за приваривания к основному металлу. Медные ванночки, хотя можно применять несколько раз, цена их довольно высока. Необходимо также проводить подготовительные работы, что забирает время.

Недостатки носят сугубо субъективный характер, поэтому ванный способ соединения наиболее распространен.

Алгоритм одноэлектродного метода

Для выполнения работ по закреплению различных изделий из арматуры А500С, самым лучшим способом будем ванная сварка при помощи медных накладок. Такая сварочная ванна выполняется без канавок для удержания металла, но внутренняя часть изготовлена с гладкой поверхностью, что позволяет легко пристыковывать арматуру.

Метод применяется при монтаже конструкций, находящихся под воздействием статических, вибрационных нагрузок. Сварочные аппараты могут использоваться с питанием от постоянного и переменного токов, главное, они должны быть достаточной мощности и производительности.

Ванную сварку начинают от одной из сторон, постепенно продвигаясь к центру. Электрод должен продвигаться медленно, совершая кольцевые движения или полумесяцем. Такой способ обеспечит равномерное заполнение полости ванночки и прогрева основного металла.

При плавлении, электрод опускают, обеспечивая образование наиболее короткой дуги. Металл поднимается к верхней кромке ванночки, полностью покрывая арматуру. После этого ванная сварка считается оконченной. Когда шов остынет, можно производить подгонку деталей.

При остановке ванной сварки надо обязательно отбить шлак и зажечь дугу на готовом крае шва. Это даст возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места нужно очистить от шлака и проварить снова.

Формочки

Чтобы соединить две плети арматуры, применяют скобу-накладку, предназначенную специально для ванной сварки.

Медные ванночки или детали с содержанием этого металла считаются наиболее прочными накладками. Разборная накладка производится из разных марок меди с помощью литья, штампов и с помощью механических операций по обработке болванок.

Применять для изготовления ванн бронзу, латунь не рекомендуется. Для обеспечения сварки с малыми зазорами рекомендуется использовать неразборный способ производства медных желобков. Такие изделия можно применять для сварки более 100 стыков.

Многоэлектродный метод

Отличительной особенностью многоэлектродного метода ванной сварки является соединение нескольких электродов на специальную пластину, гребенку, которую вставляют в держатель.

Рукоятка держателя вынесена в сторону от корпуса и сварочной шины. Для ванной многоэлектродной сварки используются аппараты переменного тока.

Такая конструкция работает по принципу сварки одноэлектродным методом. Дугу зажигают с одной стороны, продвигаются ко второму краю. Следует помнить, что заканчивать шов лучше посередине накладки.

Расплавив конец арматуры, переходят ко второму концу. Движения электродов для наполнения шва точно так же производятся по кругу или полумесяцем, постепенно опускаясь при плавлении набора электродов.

Для усиления шва рекомендуется периодически опускать электроды в сварочную ванну. Метод позволяет выдавить шлак. Затем дуга снова зажигается и процесс электросварки продолжается. Такую операцию советуют провести более 5-ти раз.

При возникновении неудобного проведения сварочных работ и угла наклона держателя, зазор между стержнями не делают и соединяют их вплотную друг к другу.

При проведении ванной сварки в вертикальном положении, электроды ведутся без сильного наклона, пластина не отклоняется от перпендикулярного положения.

Для такого способа применение стальных неразборных ванночек достаточно редкое явление. Они применяются при невозможности установки специализированных накладок. Наиболее часто используются металлические разборные или выштампованные накладки.

Необходимо обратить внимание на несколько основных моментов. В случае грамотного, аккуратного и качественного проведения сварочных работ с применением соединения арматуры ванным способом, получается прочный, надежный сварочный шов.

Он позволяет пользоваться металлоконструкциями и бетонными узлами долгое время. Это обусловлено сохранением гибкости и прочности арматуры в месте сборки. Главное, чтобы работы по ванной сварке производились высококвалифицированными специалистами при соблюдении технологии проведения сварки.

Контроль ванной сварки арматуры

СОЕДИНЕНИЯ СВАРНЫЕ СТЫКОВЫЕ АРМАТУРЫ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Ультразвуковые методы контроля качества. Правила приемки

Butt and T-formed welded joints of reinforcement steel bars. Ultrasonic methods of quality inspection. Acceptance rules

Дата введения 2020-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2019 г. N 121-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает ультразвуковые методы контроля качества сварных стыковых соединений арматуры, выполняемых при изготовлении арматурных изделий, монтаже сборных и возведении монолитных железобетонных конструкций.

Настоящий стандарт не распространяется на ультразвуковые методы контроля сварных соединений строительных металлоконструкций и технологических трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10922* Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

* В Российской Федерации действует ГОСТ Р 57997-2017 "Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия".

ГОСТ 14098 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14782** Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

** В Российской Федерации действует ГОСТ Р 55724-2013.

ГОСТ 19521 Сварка металлов. Классификация

ГОСТ 34028 Прокат арматурный для железобетонных конструкций. Технические условия

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 3242, ГОСТ 14782, ГОСТ 19521 и ГОСТ 34028, а также следующие термины с соответствующими определениями:

3.1 опорный сигнал: Сигнал (в децибелах), полученный при прохождении ультразвуковой волны от излучающего к приемному преобразователю при отсутствии дефектов на этом пути в испытательном образце.

Примечание - Максимальная амплитуда сигнала - наибольший сигнал (в децибелах), полученный при прохождении ультразвуковой волны от излучающего к приемному преобразователю (при установке преобразователей на изделии в заданном положении) и фиксируемый на экране дефектоскопа при установленном уровне чувствительности.

3.2 несоосность преобразователя и стержня : Расстояние между продольной осью симметрии торцовой поверхности преобразователя и центром поперечного сечения стержня.

4 Общие положения

4.1 Ультразвуковые методы контроля качества сварных соединений, установленные настоящим стандартом, следует применять для стыковых однорядных соединений стержней диаметром от 20 до 40 мм из арматурной стали классов A400С, А500С и А600С по ГОСТ 34028, выполненных ванными и многослойными способами сварки в инвентарных формах, на стальных скобах-накладках и подкладках.

4.2 Ультразвуковой контроль следует выполнять при температуре окружающей среды от плюс 40°С до минус 25°С, но с учетом данных, указанных в паспортах на ультразвуковой дефектоскоп и преобразователи. При температуре окружающей среды от минус 10°С до минус 25°С следует предварительно нагреть контролируемое соединение до 30°С-50°С.

4.4 Ультразвуковые методы контроля позволяют выявить внутренние дефекты (трещины, непровары, поры и шлаковые включения) в сварных соединениях без расшифровки их характера и координат.

Характеристикой качества сварного соединения служит разница амплитуд, прошедших через настроечный образец и контролируемое соединение, измеряемая в децибелах.

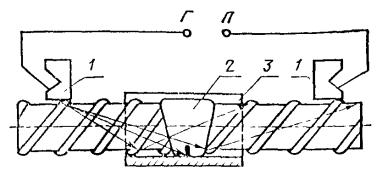

4.5 Контроль сварных стыковых соединений следует осуществлять зеркально-теневым методом (см. рисунок 1).

Фланговые швы в стыковых соединениях, выполненных на стальных скобах-накладках (например, ванно-шовная сварка), ультразвуковому контролю не подлежат.

1 - наклонные преобразователи; 2 - соединение сварное; 3 - скоба-накладка; Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок 1 - Схема ультразвукового контроля зеркально-теневым методом

4.6 Для проверки работоспособности аппаратуры один раз в 6 мес надлежит выполнять оценку качества сварных соединений сопоставлением результатов ультразвукового контроля с результатами механических испытаний по ГОСТ 10922 проконтролированных соединений.

5 Требования к аппаратуре

5.1 Для контроля сварных соединений следует использовать импульсный ультразвуковой дефектоскоп с параметрами по действующим нормативным документам*, обеспечивающий работу по раздельной схеме контроля и имеющий калиброванный аттенюатор с ценой деления не более 1 дБ. Дефектоскоп должен быть снабжен комплектом мер (калибровочных образцов) и преобразователями по ГОСТ 14782.

* В Российской Федерации действует ГОСТ Р 55809-2013.

5.2 Система "дефектоскоп - преобразователь" должна обеспечивать на настроечном образце значение опорного сигнала :

- для стержней диаметром 20-25 мм - не менее 16 дБ;

- для стержней диаметром 36-40 мм - не менее 20 дБ.

Настроечный образец (см. рисунок 2) для настройки чувствительности дефектоскопа должен быть идентичен по диаметрам свариваемых стержней, классам стали, конструктивным элементам соединений, способам сварки и сварочным материалам контролируемому соединению, а также удовлетворять показателям прочности не ниже С1 по ГОСТ 10922.

5.3 Для контроля стыковых соединений стержней следует использовать наклонные преобразователи (см. рисунок 1), параметры которых должны соответствовать приведенным в таблице 1. Проверку параметров преобразователей следует проводить на мерах (калибровочных образцах) по ГОСТ 14782.

5.4 Отклонения частоты ультразвуковых колебаний наклонного преобразователя, угла ввода и положение точки выхода ультразвукового пучка наклонного преобразователя от номинальных значений должны соответствовать требованиям ГОСТ 14782.

5.5 Контактная поверхность наклонных преобразователей должна иметь цилиндрическую поверхность с радиусом, равным половине диаметра контролируемых стержней арматуры, и должна быть притерта к гладкой цилиндрической поверхности стержня, определяемой наружным диаметром стержня периодического профиля по ГОСТ 34028. Притертые преобразователи допускается использовать для контроля стыковых соединений стержней с диаметрами на два номера ниже притертого

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Ультразвуковые методы контроля качества сварных соединений, установленные настоящим стандартом, следует применять:

для стыковых однорядных соединений стержней диаметром от 20 до 40 мм из арматурной стали классов A - II и A - III по ГОСТ 5781-75, выполненных ванными и многослойными способами сварки в инвентарных формах, на стальных скобах-накладках и подкладках или без формующих и вспомогательных элементов;

для тавровых соединений арматурных стержней диаметром от 8 до 40 мм с пластинами (плоскими элементами закладных деталей) толщиною от 6 до 30 мм, выполненных сваркой под флюсом.

1.2. Ультразвуковой контроль следует выполнять при температуре окружающей среды от плюс 40 до минус 25°С. При температуре окружающей среды от минус 10 до минус 25°С следует предварительно нагреть контролируемое соединение до 30-50°С.

1.3. Ультразвуковому контролю подлежат сварные стыковые соединения стержней с отношением диаметров в пределах 0,80-1,0.

1.4. Ультразвуковые методы контроля позволяют выявить внутренние дефекты (трещины, непровары, поры и шлаковые включения) в сварных соединениях без расшифровки их характера и координат.

Характеристикой качества соединения служит величина амплитуды прошедшего через сварной шов или отражённого ультразвукового сигнала, которая измеряется в децибелах.

1.5. Контроль сварных соединений следует осуществлять методами:

теневым - стыковых соединений стержней, выполненных в инвентарных формах или без формующих вспомогательных элементов ( черт.1 );

1 - наклонные искатели; 2 - сварное соединение; 3 - метка, соответствующая точке выхода луча (ГОСТ 1782-76); Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

зеркально-теневым - стыковых соединений стержней, выполненных на стальных скобах-накладках или подкладках ( черт. 2 );

эхо-импульсным - тавровых соединений стержней с пластинами , выполненных под флюсом ( черт. 3 );

фланговые швы в стыковых соединениях, выполненных на стальных скобах-накладках (например, ванно-шовная сварка), ультразвуковому контролю не подлежат.

1 – наклонные искатели; 2 - соединение; 3 - скоба-накладка; Г – вывод к генеральному ультразвуковых колебаний; П - вывод к приемнику

1 - раздельно совмещенные искатели; 2 - сварное соединение; 3 - стержень; 4 - пластина закладной детали; Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

1.6. Для оценки квалификации оператора и проверки исправности аппаратуры один раз в 6 месяцев надлежит проводить экспертную оценку качества сварных соединений по настоящему стандарту и ГОСТ 10922-75. Сопоставление результатов контроля следует осуществлять на соединениях, проверенных неразрушающим методом, а затем механическими испытаниями.

2. ТРЕБОВАНИЯ К АППАРАТУРЕ

2.1. Для контроля сварных соединений следует использовать импульсный ультразвуковой дефектоскоп, обеспечивающий работу по раздельной схеме контроля и имеющий калиброванный аттенюатор с ценой деления не более 2 дБ. Дефектоскоп должен быть снабжен комплектом стандартных образцов и искателями по ГОСТ 14782-76.

2.2. Система «дефектоскоп-искатель» должна обеспечивать на испытательном образце или на пластине величину опорного сигнала A 0* не ниже значений, приведенных в табл. 1 .

* Пояснения терминов приведены в приложении 5.

Испытательный образец ( черт. 4 , 5) для настройки чувствительности дефектоскопа должен быть идентичен по диаметрам свариваемых стержней, классам стали, конструктивным элементам соединений, способам сварки и сварочным материалам контролируемому соединению, а также удовлетворять показателям прочности не ниже С2 по ГОСТ 10922-75.

Значение величин опорных сигналов А0, дБ, для стержней диаметром, мм

2.3. Для контроля стыковых соединений стержней следует использовать наклонные искатели ( черт. 1 , 2), параметры которых должны соответствовать приведенным в табл. 2 . Проверку параметров искателей следует проводить на стандартных образцах по ГОСТ 14782-76.

Диаметры стержней, мм

Угол призмы, град

Стыковое в инвентарной форме

Стыковое на стальной скобе-накладке (подкладке)

2.4. Для контроля тавровых соединений стержней с пластинами следует использовать раздельно-совмещенные искатели ( черт. 3 ), параметры которых должны соответствовать приведенным в табл.3 .

Угол призмы, град

2.5. Частота ультразвуковых колебаний наклонного и раздельно-совмещенного искателя, угол призмы и положение точки выхода ультразвукового пучка наклонного искателя не должны отличаться от номинальных значений более чем указано в ГОСТ 14782-76.

2.6. Контактная поверхность наклонных искателей должна быть притерта к гладкой цилиндрической поверхности стержня, определяемой наружным диаметром d 1 стержня периодического профиля по ГОСТ 5781-75. Притертые искатели допускается использовать для контроля стыковых соединений стержней с диаметрами на 2 номера ниже притертого.

2.7. Наклонные и раздельно-совмещенные искатели должны иметь чистоту поверхности не ниже PZ 200 мкм по ГОСТ 2789-73.

2.8. При контроле стыковых соединений стержней искатели следует устанавливать в механическое устройство (см. приложение 1, черт. 1 , 2), обеспечивающее:

постоянное расстояние между искателями при контроле соединений стержней определенного диаметра;

изменение расстояния между искателями при переходе к контролю соединений стержней другого диаметра;

установку искателей на контролируемое соединение соосно относительно друг друга и стержней;

постоянное, независимое от оператора, усилие прижатия искателей к стержням;

возможность перемещения искателей вдоль и вокруг стержня.

2.9. При контроле тавровых соединений стержней с пластинами следует применять механическое приспособление-шаблон, ограничивающее зону сканирования искателя (см. приложение 1, черт. 3 ).

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Перед проведением контроля сварные соединения должны быть очищены от брызг металла, остатков шлака, заусенец, отслаивающейся окалины, ржавчины, бетона и других загрязнении и подвергнуты внешнему осмотру и обмеру в соответствии с требованиями ГОСТ 10922-75. При этом забракованные соединения, до исправления обнаруженных дефектов, ультразвуковому контролю не подлежат.

3.2. Перед проведением контроля стыковых соединений стержней должна быть выполнена подготовка механического устройства, включающая проверку соосности искателей и стержней и соответствия расстояния между искателями l ( черт. 4 , 5), указанному в табл. 4 .

При контроле стыковых соединений стержней разных диаметров расстояние между искателями следует выбирать по стержню большего диаметра.

Установочные значения расстояний между искателями l для стержней диаметром

Стыковое в инвентарной форме, горизонтальное

Стыковое в инвентарной форме, вертикальное

Стыковое на стальной скобе-накладке (подкладке) горизонтальное или вертикальное

1 - искатели; 2 - сварное соединение горизонтальных стержней (испытательный образец, выполненный в инвентарной форме); 3 - стержни, развернуты на 90° ±5°

Несоосность искателей и стержней не должна быть более 1,0 мм. Перед проведением контроля тавровых соединений стержней с пластинами следует в механическое приспособление-шаблон установить кольцо, ограничивающее зону сканирования искателя Внутренний диаметр кольца должен превышать диаметр стержня на 4 -5 мм. Высота кольца должна быть равна 10-12 мм.

1 - искатели; 2 – сварное соединение горизонтальных стержней (испытательный образец, выполненный на стальной скобе-накладке); 3 - скоба-накладка (подкладка)

1 – искатель; 2 - пластина закладной детали; 3 - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику.

3.3. Перед проведением контроля, непосредственно на рабочем месте должна быть настроена чувствительность дефектоскопа.

Для настройки чувствительности дефектоскопа при контроле стыковых соединений стержней следует:

установить искатели на испытательном образце согласно черт. 4 или 5 (в зависимости от способа сварки);

установить максимальную величину амплитуды опорного сигнала А0 и вывести его на середину экрана по горизонтальной развертке дефектоскопа;

подвести к импульсу передний фронт строб-импульса;

замерить величину амплитуды опорного сигнала и полученное значение записать в журнал (протокол) контроля (см. приложение 2).

При контроле тавровых соединений стержней с пластинами:

установить искатели согласно черт. 6 на пластине контролируемого соединения;

установить величину амплитуды опорного сигнала для соответствующего диаметра стержня, равную значению, указанному в табл. 1 , и полученное значение записать в журнал контроля.

3.4. Для обеспечения акустического контакта между искателем стержнями стыкового соединения или пластиной в местах установки искателем на стержень (пластину) непосредственно перед контролем следует нанести смазку. При контроле стыковых соединении стержней следует применять смазку консистенцией, обеспечивающей заполнение впадин профиля, например, солидол, а при контроле закладных деталей следует использовать легко смывающуюся контактную смазку (см. приложение 3).

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. В период поиска дефектов в стыковых соединениях стержней уровень чувствительности дефектоскопа следует повысить на величину 15 дБ по сравнению с величиной опорного сигнала, полученного на испытательном образце.

Замер максимальной амплитуды сигналов на контролируемом сварном соединении необходимо проводить в трех точках по схеме, указанной на черт. 7 и черт. 8 , перемещая систему искателей в одной плоскости. В крайних положениях (позиции 1-1 и 3-3 ) один из искателей следует помещать вплотную к сварному шву или скобе-накладке (см. черт. 8 ). В среднем положении (позиция 2-2 ) искатели следует располагать симметрично сварному шву. Результаты трех замеров амплитуды сигналов ( A 1, А2, А3) следует занести в журнал контроля.

4.2. В период поиска дефектов в тавровых соединениях уровень чувствительности дефектоскопа следует увеличить на 6 дБ по сравнению со значениями разности амплитуд, указанными в табл. 7 . При обнаружении дефекта необходимо понизить уровень чувствительности дефектоскопа до первоначального уровня.

При осуществлении контроля искатель необходимо расположить на пластине, поместив его внутри ограничительного кольца механического шаблона-приспособления и производить перемещение искателя на пластине в пределах ограничительного кольца, фиксируя величину максимальной амплитуды.

5. ПРАВИЛА ПРИЕМКИ

5.1. Качество стыковых соединений стержней и товарных соединений закладных деталей должно быть проверено органами контроля строительно-монтажных объединений, трестов и приравненных к ним организаций.

соединения стержней, ВЫПОЛНЕННЫЕ В ИНВЕНТАРНЫХ ФОРМАХ

1, 2, 3, - позиции искателей при замерах

Соединения стержней, выполненные на стальных скобах-накладках (подкладках) - горизонтальное и вертикальное

1, 2, 3 - позиции искателей при замерах

5.2. Приемку соединений следует производить партиями. Объем партии стыковых соединений выпусков стержней в стыках сборных железобетонных и арматурных конструкций должен включать соединения стержней арматуры одного класса и диаметра, выполненные по единой технологии одним сварщиком к началу бетонирования конструкций, но не более 200 соединений.

Объем партии тавровых соединений закладных деталей должен состоять из изделий одного типоразмера (одной марки) и не должен превышать количество деталей, изготовленных одним сварщиком в течение одной смены на однотипном оборудовании.

5.3. Объем выборки от партии соединений, подлежащих ультразвуковому контролю, в зависимости от типа, должен соответствовать указанному в табл. 5 , но быть не менее 3 шт. в выборке.

5.4. В зависимости от характера строящегося объекта и особенностей монтажа конструкций проектом может быть предусмотрено уменьшение объема партии и увеличение объема выборки соединений, подлежащих контролю.

Объем выборки соединений, %

1. Стыковое в инвентарных формах

2. Стыковое на стальной скобе-накладке (подкладке)

3. Тавровое под флюсом (закладных легален)

5.5. Оценку качества сварных стыковых соединений стержней следует производить по трехбалльной системе, при этом устанавливаются следующие категории качества контролируемых соединений:

балл 1 - негодные (подлежат вырезке);

балл 2 - ограниченно годные (подлежат исправлению);

5.6. Критерием оценки качества стыковых соединений стержней служит значение разности амплитуд опорного сигнала А0 и наименьшего сигнала на контролируемом соединении Амин для каждого положения искателя согласно табл. 6 .

5.7. При контроле сварных стыковых соединении со стержнями разных диаметров оценка качества соединений производится по стержню меньшего диаметра.

Соединение арматуры колонн ванной сваркой

Я с вами полностью согласен.Сварка требует контроля как исходного металла, так и качества выполнения соединений,для контроля ванно-шовной сварки необходимо приминение метода неразрушающей ультразвуковой дефектоскопии-значительное удорожание работ по устройству стыков.

<< контроля ванно-шовной сварки необходимо приминение метода неразрушающей ультразвуковой дефектоскопии-значительное удорожание работ по устройству стыков.>>

Все о ванной сварке

Существует множество вариантов сварочных технологий. Однако именно поэтому нельзя ограничиться знанием только отдельных методик. Знать все о ванной сварке важно всем сварщикам, даже тем, кто не собирается заниматься такой работой.

Что это такое?

В технологических описаниях очень часто говорится, что ванная сварка — это наиболее надежное и эффективное решение. Подобный метод находит применение и в индустриальных, и в «бытовых» сварочных работах. Сварочной ванной принято именовать тот сегмент шва, где металл достиг точки плавления, и куда попадает материал присадки. Открытие подобного феномена произошло в 1903 году во время исследования процесса ацетиленовой сварки. Специалисты давно выяснили, что сварочная ванна очень даже непроста.

Кажущийся однородным объект на деле состоит из:

области с неполным плавлением металла;

участка, где происходит нормализация;

участков частичной кристаллизации и перекристаллизации;

вручную либо с применением средств механизации;

под прикрытием флюса;

в окружении углекислоты;

Плюсы и минусы

В процессе расплава на всем протяжении прутки подогреваются равномерно. Процесс не требует никакого специфического оборудования и снаряжения. Каждый пруток для ванной сварки позволяет без проблем подобрать подходящую форму сообразно общему размеру. Стоимость используемых расходных материалов доступна практически любому сварщику. При использовании ванной сварки отпадает необходимость кантовать конструкции.

Отследить качество выполняемой работы несложно. Для этого применяют неразрушающий контроль гамма-лучами. Однако у ванной сварки есть не только убедительные плюсы, но и не менее актуальные минусы. Каждая стальная ванна может быть применена максимум один раз. Сварщикам придется скрупулезно следить за тем, чтобы температура шва не отличалась от заданной планки.

Порой достаточно всего небольшого отклонения, чтобы произошли необратимые деформации сварочного шва. Расход сварных ванночек велик, и это точно не способствует экономии. Приготовление к работе должно происходить очень аккуратно, и этот процесс занимает немало времени. Охлаждать металл тоже придется долго, иначе образуется значительное количество шлаков. Впрочем, при аккуратной работе эти проблемы не слишком актуальны.

Где используется?

Главнейшая область применения ванной сварки — это соединение арматуры разных диаметров и колонн. Без арматурных элементов невозможно представить каркасно-монолитное строительство. Их используют в:

перемычках для окон и дверей;

конструкциях цокольных этажей;

В домашних условиях ванную сварку арматуры применяют, чтобы создавать опоры для бетонной стяжки полов. Но этот метод используется не только при работе с арматурой и даже не только в работе со строительными конструкциями. Он нужен, чтобы:

чинить сельхозтехнику и автомобили;

работать с подвижным железнодорожным составом, кораблями, летательными аппаратами;

выпускать крупные промышленные металлоизделия, машины;

налаживать работу трубопроводов, нефтедобывающего и газодобывающего оборудования;

обеспечивать нормальную жизнедеятельность в других сферах.

Оборудование

Ванная сварочная технология имеет множество разнородных вариантов. Для таких работ можно применять даже простые дуговые аппараты ручного типа. Выпуски закрепляются в стальные скобы. Распространен еще и полуавтоматический метод. Сварочная ванна создается тогда внутри формы из специальной керамики. Подобное решение привлекательно:

отсутствием необходимости в накладках (и затраты на них тоже отпадают, конечно);

меньшим расходованием ресурса электродов;

созданием гармоничных швов гладкого вида.

При ванно-шлаковой методике в основном применяют формочки на базе сплавов, содержащих медь. Каркасы из металла, несущие стены, туннели, различные опорные конструкции в основном соединяют вручную. Нет особой необходимости в механизации и при сварке строительной арматуры. Съемные ванночки, в отличие от стальных, можно применять многократно. Какой-либо другой специальной аппаратуры и приспособлений не потребуется.

Технология

Подготовка

Разумеется, ванная сварка требует подготавливать поверхность не менее тщательно, как минимум, чем другие методы. Стоит руководствоваться простым правилом: если дефект можно убрать до начала работы, именно так и должно быть сделано. Подготовка касается, безусловно, не только металла, но и самих сварщиков. Нужно использовать спецодежду и обустраивать рабочее место как следует. Обязательно надо предусмотреть все меры профилактики против поражения током.

Обработка кромок на деталях толщиной менее 3 мм не нужна. Относительно тонкие изделия соединяют при помощи плоской кромки. Более толстые конструкции объединяют с помощью кромок в форме X или V. Для максимальной точности работ рекомендуется выполнять подготовку в холодном режиме. Термообработка проводится главным образом при подготовке к сварке труб.

Выбор сварочного аппарата на постоянном или переменном токе зависит прежде всего от конкретных решаемых задач. Для ответственных соединений и для работы с алюминием желательно подготовить устройство, способное работать в атмосфере инертного газа. На трубах без скосов обязательно производится подготовка фасок. Их делают под углом от 60 до 70 градусов.

Внимание: очистка металла на таких местах выполняется не менее аккуратно, чем на других подлежащих свариванию поверхностях.

Вот еще несколько моментов:

ванная сварка ржавого металла крайне нежелательна;

все изделия следует тщательно закрепить;

зазор между стыкуемыми деталями и конструкциями следует выверять по технологическим нормативам и стандартам (а в сложных случаях — пользоваться инженерными консультациями);

сварку разнородных металлов и сплавов должны выполнять только опытные специалисты.

Процесс

Варить металл ванным способом можно только со специальными накладками. Их применяют, чтобы расплавленный металл не утекал произвольно. На торцах скоб ставятся ограничивающие элементы. При отсутствии их неизбежно сильное растекание жидкой массы по стержню. Как накладки, так и ограничивающие элементы преимущественно делают из сталей с низким содержанием углерода.

Ванная методика позволяет соединять стержневые конструкции, расположенные по вертикали, по горизонтали и под наклоном. Горизонтальный вариант подразумевает приваривание стальной скобы к точке стыка. Дистанция между соединяемыми деталями должна быть не меньше 1,5 и не более 2 сечений применяемых электродов. Сами электроды должны иметь специальное покрытие. Вертикальные стержни варят, предварительно наваривая формочку из штампованной стали к торцу нижней конструкции.

Следующий шаг — расплавление того самого торца напрямую дугой. Примыкающий сверху торец осторожно, но энергично «прихватывают». После этого аккуратно и плавно расплавляют обе грани. Форма должна планомерно заполняться образующимся расплавом. Избежать скопления шлака помогает прожигание особого отверстия в стенке ванночки.

Важно: ванная сварка должна вестись беспрерывно. Малейшая остановка в процессе грозит очень неприятными последствиями. Чем больше выход пузырей и шлаков в верхнюю часть шва, тем качественнее будет стык. Застывать металл обязательно должен ровным слоем. Часто профессионалы специально выстукивают еще не остывший стык, снимая напряжение; перед этим, в процессе самой работы, электродом нужно манипулировать поактивнее.

Новый электрод облегчает розжиг электрической дуги. Многократно использовавшийся проводник перед началом работы требует ударить энергично о твердую поверхность. Несколько точечных ударов разобьют пленку окислов, и потому работа будет проще. Длина дуги точно соответствует сечению электрода (коэффициент от ½ до 1,2). Рекомендация: чтобы шов был максимально качественным, требуется держать электрод близко к поверхности.

Начинающим сварщикам советуют создавать максимально короткую дугу. Тренироваться в таком режиме придется очень тщательно и неоднократно. Скорость прохождения по шву должна быть одинакова на всем протяжении. Если это правило нарушается, велика вероятность получить некачественное соединение. Сила тока должна быть выставлена на аппарате в точном соответствии с видом изделия и габаритами проводника.

Угол наклона электрода должен быть выдержан в очень узком диапазоне. Чрезмерно сильное отклонение от прямой вызывает неравномерность дорожки. А если вести инструмент слишком прямо, плотность «чешуек» вырастает, и появляется высокий валик со значительным количеством шлака.

В следующем видео рассказывается о том, что такое сварка в ванной.

Читайте также: