Как закрутить болт в трубу

Обновлено: 07.07.2024

Как закрутить гайку в профильной трубе?

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как надёжно закрутить болт, если резьба сорвана

О трёх способах, которые помогут надёжно закрутить болт с сорванной резьбой, расскажу в статье.

Сорванная резьба, при ремонте автомобиля, не редкость. Особенно легко сорвать резьбу в алюминии.

В этой статье я поделюсь с вами способами как самостоятельно закрутить болт с сорванной резьбой.

Три способа закрутить болт, если сорвали резьбу

Первый , можно сказать стандартный способ , это нарезать новую резьбу большего диаметра.

Способ "муторный", но надёжный. Единственный минус - не всегда есть возможность использовать болт большего диаметра.

Второй способ - использование ремонтной футорки (резьбовой вставки). Как и в предыдущем способе необходимо нарезать резьбу большего диаметра, а затем закрутить ремонтную футорку. После можно закручивать стандартный болт в футорку. Держаться будет отлично!

Третий способ может показаться менее надёжным, однако значительно быстрее в исполнении и как показывает практика, помогает надёжно закрутить болт.

Вырезаем металлическую пластину (из банки) по ширине болта, огибаем её вокруг болта (как на фото) и забиваем болт на 2-5 мм (в зависимости от длины болта). Далее закручивает болт нужным моментом.

Как правильно закручивать гайки

Заголовок статьи этакий неоднозначный :) Можно подумать, что речь идёт о психологии отношений или о построении иерархии на работе. Но мы ж инженеры! И наша задача закручивать самые настоящие гайки, а не думать о психологии.

Потому поговорим о том, на что важно обратить внимание при этом процессе.

Многие пользователи даже и не думают о каких-то особенностях процесса . Например, если меняют колесо на автомобиле, то тянут потом резьбу трубой. В итоге получается, что колесо отрывает где-то при неудачном стечении обстоятельств или просто срезает резьбу при затяжке.

Начнем с того, что каждое резьбовое соединение - это довольно сложный конструктивный узел, который рассчитывается инженером. Большинство стандартных типов резьбы уже просчитаны и внесены в справочники, но смысл от этого не меняется.

Логика работы резьбового соединения простая. Возьмем болт с гайкой. Гайка накручивается на болт. Пока скрепляемые детали не стягиваются, процесс идёт легко. Как только мы уперлись в край детали, витки гайки упираются в витки болта. Зазоры пропадают. Появляется некоторое внутреннее трение. Это трение и удерживает гайку затянутой.

Любая резьба обладает такими характеристиками , как шаг резьбы, форма витка, характерные геометрические размеры, ход и, наверное, ещё что-то осталось, но уже не суть :)

Среди всех этих параметров один является особенно важным. Это момент затяжки. Каждое резьбовое соединение рассчитано таким образом, что гайка (или болт) должна быть закручена с определенным моментом силы . Что такое момент в физике? Это приложенная сила , умноженная на плечо.

Для того, чтобы соблюдать этот момент используется динамометрический ключ. Это устройство, которое измеряет момент при затяжке.

Динамометрические ключи бывают разных типов. Бывают трещоточные, где трещотка начнет проскальзывать, если момент при затяжке превышен. Бывают электронные, когда ключ сигналом предупредит вас о достижении необходимого момента. И бывают самые простые, когда тело ключа изгибается, а стрелка показывает, какой момент при этом был приложен.

Но тут можно сказать, мол Вася крутит всё трубой и пока ездит нормально! Да, такое, конечно же, бывает. И далеко не всегда вы сразу угробите болтовое соединение, просто перетянув гайку . Иногда так можно делать долгие годы. На практике же, если деталь не самая ответственная (например, ни крепление колеса), то лучше всегда недожать, чем пережать.

При неправильно выбранном моменте затяжки происходят самые интересные последствия .

- Гайка может просто срезать витки резьбы, как свои, так и на болте.

- Резьбовое соединение может лопнуть из-за превышения расчетного предела. Ведь болт начинает растягиваться, деформируется и достигает предела растяжения. Вот основание и разрывается.

- Может не случиться ничего, но в критический момент резьбу тоже или срежет, или разорвет стержень болта.

Подобные последствия можно наблюдать после некачественного автосервиса, где все гайки лупят при одинаково выставленном моменте.

Теперь наверняка остается вопрос, как же узнать необходимый момент затяжки ? Эта информация указана или на самом соединении (например 7nm), или содержится в технической документации, или есть в сервисном мануале. В худшем случае, эту информацию можно поискать в справочнике инженера, но тогда нужно однозначно понимать, что вы правильно идентифицировали болтовое соединение и поняли, что, скажем там используется алюминиевый болт и то-то.

Ещё часто спрашивают, можно ли закручивать резьбу без динамометрического ключа ? Да, конечно же можно. Но всегда нужно помнить, что последствия могут стоить очень дорого :). Так, если сорвать какую-нибудь шпильку в районе блока цилиндров, то беготни будет много, как и переживаний. Поэтому, лучше использовать расчётные значения.

Важно и наличие опыта. Например, я постоянно ремонтировал велосипеды и посрывал ни один болт :) Я уже понимаю, что такое-то соединение на велосипеде нужно закручивать с такой-то физической силой. Но такие знания появляются за долгие годы практики.

Кроме того, при закручивании гаек нужно обратить внимание и ещё на одну штуку. Иногда гайки, которые вы закручиваете, встают "не по резьбе" . Если вы попробуете начать их закручивать в таком положении, то вы попросту сотрёте и срежете все витки или на гайке, или на болте. Поэтому, прежде, чем начать интенсивно крутить, нужно убедиться, что гайка нормально встала в рабочую позицию. Она должна мягко проворачиваться без приложения особых усилий в начале затяжки.

Также существует интересный прием - смазывать резьбу смазкой или герметиком перед затяжкой . Смазка наносится для исключения прикипаний, например медная смазка наносится на шпильки колеса для того, чтобы гайки не пригорали и потом легко откручивались. Герметики наносятся для того, чтобы исключить протекание резьбы. Это нужно, например, в поддоне двигателя. Обе эти субстанции меняют момент при закручивании. Именно поэтому, нужно проверять по сервисному мануалу, о каком состоянии резьбы идёт речь . Ведь вы наверняка догадываетесь, что промазанная резьба затянется сильнее относительно сухой резьбы. Тот же самый момент затяжки на ключе вызывает большее растягивающее напряжение в теле болта. Значит, к затяжке промазанных соединений нужно подходить с аккуратностью.

Ну и напоследок. Всегда следите за тем, чтобы гайка соответствовала болту :) Встречаются умельцы, которые выбирают несоответствующий друг другу тип резьбы. В результате иногда что-то из этого и выходит, но чаще нет!

Крепление шпильки в трубе

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Лучший вариант крепления к профильной трубе (2 мм)

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как открутить прикипевшую гайку — основные методы

Все когда нибудь сталкивались с закисшими болтами, гайками.

К ним относятся методы, которые позволяют разобрать резьбовое соединение за счет приложения механических усилий:

применение накидных ключей и торцевых головок вместо рожковых ключей;

использование рычага для увеличения усилий;

воздействие с переменным направлением силы;

акцентированное воздействие (кратковременное приложение значительного усилия или усилий в определенных точках);

ударное разрушение слоев окислов и ржавчины.

Рожковый ключ охватывает всего три грани гайки или головки болта. Кроме того, между ним и гранями остается некоторый зазор. В этом случае, приложить достаточное усилие для отвинчивания может оказаться проблемой — ключ может сорваться и «слизать» грани. Накидной ключ или торцевая головка охватывают все грани, что позволяет приложить большее усилие.

Для увеличения усилия можно воспользоваться рычагом – нарастить длину рукояти. При этом остается опасность зализать грани или разрушить детали крепления. Повредить можно и те детали, которые были соединены резьбовой парой.

Нередко открутить прикипевшую или приржавевшую гайку помогает смена направления – прежде чем развинтить соединение, его пытаются завинтить. Воздействие сил попеременно в разных направлениях разрушает слои ржавчины, давая ход деталям соединения.

Пример приложения кратковременно значительной силы дает метод, использующий зубило и молоток. На грани делают насечку, упирают в нее зубило (направляя его по ходу откручивания гайки) и бьют по нему молотком. В этом случае сила удара намного превосходит ту, которую можно приложить, используя гаечный ключ. Поскольку воздействие кратковременное, разрушить болт оно не может.

К сведению! Этим способом можно открутить и гайку с сорванными гранями. Это несколько проще, чем пытаться напилить новые под меньший размер ключа.

Легкое постукивание молотком по гайке и/или болту приводит к сотрясению всей конструкции и разрушению слоя ржавчины. Приходится только дозировать силу удара, чтобы не повредить детали, не деформировать резьбу. Хотя как один из методов разборки «непокорного» соединения подходит разрушение такими ударами гайки. Единственная проблема – резьбовую пару придется поменять.

Основаны некоторые из них на физических свойствах металлов. Из них широко применяется только один – нагрев деталей соединения. При этом материал гайки расширяется, увеличивается зазор между нею и болтом, открутить ее становится легче. Если же разогреть всю конструкцию, можно разрушить образовавшуюся ржавчину, что также даст положительный результат. Воспользоваться для этой цели следует любым источником тепла – мощным паяльником, строительным феном, паяльной лампой или другими источниками открытого огня.

Важно! Пользоваться открытым огнем рядом с деревом, горючим пластиком или легковоспламеняющимися жидкостями опасно!

Хорошей заменой открытому огню станет электрический нагрев. Для этого подойдет трансформатор (заводской или самодельный) со вторичной обмоткой с напряжением 1.1 – 1.5 В и максимальной силой тока. Через медные кабели и зажимы вторичная обмотка замыкается на болт, который надо открутить. Происходит разогрев, после чего трансформатор отключают, соединение демонтируют.

Другие физические методы используют метод смачивания поверхностей для снижения трения. Например, если позволить жидкости проникнуть в пространство между болтом и гайкой по мельчайшим каналам, трение между резьбами уменьшится и разобрать пару станет проще.

Из легко проникающих жидкостей можно воспользоваться теми, что всегда находятся под рукой у автомобилиста:

— тормозной жидкостью;

— антифризом;

— керосином;

— бензином;

— соляркой.

Первые две содержат гликоли и эфиры – вещества с огромной проникающей способностью. Остальные относятся к алифатическим углеводородам и обладают сходным действием.

Ко второй группе относятся и такие растворители, как уайт-сприт и скипидар. Все их можно использовать для того, чтобы отвернуть прикипевшую гайку. Несколько различаются процессы только по времени.

Метод прост – намочить ветошь и положить ее на прикипевшие детали. Проникая в зазоры и поры, жидкости смазывают поверхности и разрыхляют слои ржавчины. Спустя некоторое время (от получаса до 3-4 часов) можно пробовать раскрутить соединение. Если разборка не удается – повторить процесс. Ускорить его можно периодическими легкими постукиваниями .

Эти же жидкости являются основой для «жидких ключей» — смазок специального состава, которые предлагаются в автомагазинах.

Одной из наиболее популярных у автолюбителей является WD-40, в состав которой входят минеральное масло, уайт-спирит и бензин легколетучих фракций. Эффективность такого «коктейля» проверена на практике, справляется он с приржавевшими гайками за полчаса.

Действие их основано на химическом разрушении ржавчины, образовавшейся между деталями соединения. Для этого необходимо, чтобы в зазоры между болтом и гайкой попали активные химические вещества.

Применяют для такой обработки резьбовых соединений практически любые кислоты:

— серную;

— соляную;

— уксусную;

— лимонную;

— ортофосфорную и др.

Серную кислоту для аккумуляторного электролита или соляную кислоту для пайки радиаторов используют таким образом:

вокруг гайки или головки болта из пластилина организуют бортик;

внутрь полученной «емкости» вносят несколько капель кислоты;

кусочек цинка активизирует процесс, создавая гальваническую пару.

Спустя сутки после начала такой обработки раскручивается любое соединение.

Более слабые кислоты имеют меньшую эффективность, требуется или значительное их количество, или больше времени

К сведению! Ортофосфорная кислота входит в состав таких напитков, как Кока-Кола. Именно поэтому можно попытаться открутить гайку и с их помощью. Но концентрация ее невелика, сама кислота обладает низкой активностью, так что эффективна такая обработка только в «легких» случаях.

📌Если ничего не помогает.

Если открутить гайку все же не удалось, соединение можно разрушить – срезать болгаркой.

Другой метод – высверлить болт дрелью.

Но прежде чем прибегать к таким методам, следует оценить все последствия!

Немного из своего опыта

— ВД-40 спасает крайне редко и помогает лишь в лёгких случаях. Если гайка двинулась то ВДшка поможет её выкрутит и затратить меньше усилий но перед этим нужно почистить резьбу металической щеткой.

Был случай менял втулки переднего стабилизатор на Hover'e к болтами доступ хороший но они не крутятся. Не куда не торопился т.к работы с ним было куча, в течении дня замачивал эти болты ВДшкой но в итоге болты сломались. Высверливал и нарезал новую резьбу (тут главное не торопится и попасть в центр болта)

— Закис болт во втулке сайлентблока

Тут думаю мало что поможет. Сайлентблок сохранить не получится. Поэтому берём болгарку(не забываем одевать защитные очки) и спиливаем болт. Если балгаркой удаётся сделать только небольшой надрез то пытаемся вращать болт и подрезать его со всех сторон потом просто ломаем его.

Второй вариант погреть резаком и выкрутит болт, но это более опасно т.к может что нибудь загорется (обязательно рядом с собой мокрая тряпка и бутылка с водой).

Выжигаю в основном развальные болты т.к их ни где не купишь. Обычные болты проще срезать и найти новый но опять же в каждый случай индивидуален.

Менял диски на 2107 сломался нижний болт рамки суппорта да так что рамка не снимается пришлось чуть укоротить болт чтобы снять рамку. Потом с помощью резака нагреть остаток болта(а точнее металл вокруг него, дабы он расширился)

И выкрутил газовым ключем.

Чаще всего болты закисают в алюминии его сильно греть нельзя иначе он просто рассыпется.

Тут наверно поможет сварка если есть куда приварить гайку а потом выкрутить остатки.

-Экстракторы помогают пожалуй только в лёгких случаях когда болт не сильно захряс. А вот если он захряс сильно то есть шанс сломать там экстрактор и тогда танцы с бубном будут ещё больше.

Каждый болтик в процессе ремонта смазываю ШРУСовой смазкой дабы если в будущем машина попадёт ко мне в руки все откручивалось без геморроя. Ну а если попадёт в руки другим они будут вспоминать добрым словом)

Вообщем молоток, зубило, клещи, раз****т любые вещи болгарка и резак (лампа паяльная, фен строительный и тд все чем можно нагреть) творят чудеса

Информация честно спизжена с просторов интернета и немного добавлено от себя.

Если кому то было полезно ставим лайк и репост. Всем добра.

Что делать, если сорвана резьба?

Любая резьба со временем изнашивается. Проблему можно решить, просто заменив деталь или крепежный элемент с изношенной или поврежденной резьбой на новый. Но часто экономически выгоднее восстановить резьбу. Расскажем, как подобрать нужный инструмент и какой способ восстановления резьбы будет оптимальным в конкретной ситуации.

Универсальный инструмент

Для восстановления «здесь и сейчас» подойдет резьбовой напильник. Это цельное приспособление квадратного сечения с насечками под различные шаги метрической резьбы. Небольшой инструмент выполняет функцию «16 в 1». Для наружных резьб на каждой стороне квадрата с двух сторон нанесена насечка разного размера. Аналогичная насечка есть и на торцах напильника — для внутренних резьб.

Напильник очищает профиль резьбы от загрязнений и восстанавливает замятия. Единственный минус — такой способ ослабляет резьбу. Поэтому для экстренного ремонта инструмент может оказаться незаменимым, но в будущем элемент с восстановленной резьбой лучше заменить или восстановить другим способом.

Восстановление внутренней резьбы

Самый простой способ — рассверлить поврежденное резьбовое отверстие, и поверх нарезать новую резьбу. Но тогда под новую резьбу нужен и новый крепеж, что не всегда оправдано. К тому же, иногда нарезать резьбу большего диаметра просто не позволяет пространство.

Надежнее всего будет восстановить внутреннюю резьбу с помощью резьбовой вставки — футорки. Футорка — это пружина или небольшая втулка из металла. Во время вкручивания она сжимается и жестко фиксируется в отверстии. Производители обещают, что качество восстановленного соединения будет не ниже, чем оригинальное. Такой способ эффективен при восстановлении резьбы в свечных колодцах, кислородных датчиках, масляных пробках, блоке цилиндров (для установки ГБЦ), коробки передач.

При работе с мягкими материалами (алюминием, пластиком, древесиной) или изделиями с тонкими стенками, соединение получается в 2-4 раза прочнее оригинального. Восстановленную резьбу почти невозможно смять, криво завинтив, например, болт или свечу.

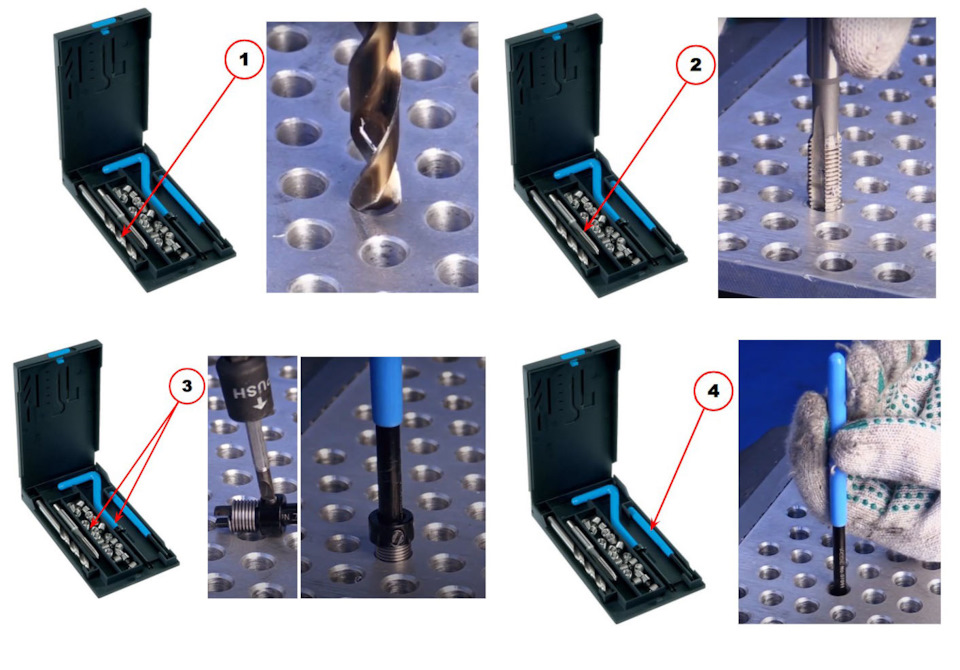

Вставки, футорки устанавливаются в четыре этапа:

1. Отверстие рассверливается и зенкуется под резьбу для вставки.

2. Специальным метчиком нарезается резьба под вставки.

3. Вставка устанавливается на необходимый уровень.

4. В зависимости от типа вставки — обламывается установочный хвостовик.

Восстановление внешней резьбы

Способ №1. Пластическая деформация.

Данное приспособление оснащается сменными вставками под резьбу с различными типами и шагами. Работает по принципу «гребенки», восстанавливая профиль замятой наружной резьбы.

Будет полезным при:

→ Восстановлении резьбы на трубах, если трубу заменить сложно, а резьба повреждена.

→ срочного восстановления болтов, шпилек и т.п., если нет замены.

Резьбу с особыми требованиями к прочности данным приспособлением восстанавливать не рекомендуем, лучше приобрести новый крепеж.

Способ №2. Холодная ковка.

У нас этот инструмент именуют Зильбертул, по названию бренда-производителя. Технология позволяет восстанавливать замятую наружную резьбу вообще без съема металла. Путем холодного наката специальные ролики выкатывают повреждение и возвращают профиль резьбы к изначальной геометрии.

В процессе восстановления резьба подвергается холодной ковке, и происходит местное упрочнение резьбовой части детали. Сменные ролики (приобретаются отдельно) с различными профилями и шагами резьб, а также регулируемый диаметр дают широкий диапазон применения.

Разобрались, какой инструмент нужен в вашем конкретном случае? Купите его у нас на 20% дешевле! С 15 февраля у нас стартовала акция на резьбонарезной инструмент VOLKEL.

А если остались вопросы по статье или выбору инструмента, пишите в комментарии!

Не желаешь геморрой — меняй гайки выпускной

Как известно, при ремонте выпускной системы, один из самых проблемных этапов — это разборка, то есть, откручивание крепежа, соединяющего отдельные детали. Остальное, как говорится, дело техники — меняй детали на новые, переваривай, крась и т.д.

Ранее я выкладывал материал на тему, к чему приводит применение в выпускной системе автомобиля стального крепежа без покрытия (статья Эволюция латунной гайки).

В тот раз (осенью 2016 года), я заменил штатные гайки в выпускной системе автомобиля Chery Tiggo 5 на подходящие по резьбе гайки крепления выпускного коллектора от KIA Sorento. Эти гайки стальные, но имеют дополнительное термостойкое лаковое покрытие, призванное продлить жизнь гайкам (фото 1):

Резьбу шпилек и гаек я тогда покрыл термостойкой керамической смазкой, а саму выхлопную систему покрасил термостойкой эмалью (фото 2):

С тех пор прошло два года и примерно 30 тыс. км пробега. Решил проверить, в каком состоянии новые гайки и как легко будут откручиваться. Все оказалось довольно печально, термостойкое лаковое покрытие не справилось со своей защитной функцией. К слову, термостойкая эмаль, которой я покрасил выпускную систему, тоже вся выгорела.

Наблюдение: больше всего пострадали гайки, расположенные ближе к дороге, а именно, в средней части выпускной системы, где установлен дожигающий каталитический нейтрализатор (фото 3):

Эти гайки расположены в самом влажном месте, плюс подвергаются воздействию высоких температур, нагреваясь от нейтрализатора. В результате, чтобы их открутить, стандартная 6-гранная головка не подошла, пришлось на гайку набивать молотком головку-звездочку. Несмотря на обработку резьбы термостойкой смазкой, гайки открутились с большим трудом. Думаю, смазка все-таки помогла, без нее все было бы куда печальнее (фото 4, 5):

В этот раз обработал резьбу медной смазкой, а вместо лакированных гаек от KIA, поставил стальные омедненные гайки от ВАЗ. Под гайки подложил шайбы-гроверы из нержавеющей стали (фото 6, 7, 8):

Гайки, расположенные выше от дороги, в более сухом месте, пострадали меньше. Так, гайки крепления приемной трубы глушителя к выпускному коллектору, расположенные выше и прикрытые снизу защитой картера двигателя, сохранили грани, хотя их лаковое покрытие тоже полностью выгорело. Аналогично, заменил их на омедненные гайки от ВАЗ (фото 9, 10):

Меньше всего пострадал крепеж в конце выпускной системы (крепление основного глушителя). Думаю, здесь сыграли роль три фактора:

1. На выходе температура газов меньше, чем в начале выпускной системы.

2. У этого глушителя более крупные фланцы, поэтому крепеж расположен немного дальше от горячей трубы.

3. В прошлый раз я дополнительно защитил свободную часть резьбы омедненными гайками и термостойкой смазкой.

Поэтому с откручиванием данного крепежа проблем не возникло (фото 11, 12):

Выводы:

1. Керамическая термостойкая смазка и лаковое покрытие "фирменных" гаек не являются гарантией, что крепеж выпускной системы надежно защищен на долгие годы.

2. Стальных гаек, даже фирменных, в выпускной системе хватает сравнительно ненадолго. Уже через два года, высокая температура и влажность делают свое черное дело, превращая крепеж в бесформенные ржавые кусочки металла, с прикипевшей резьбой.

3. Больше всего от коррозии и высоких температур страдает крепеж, расположенный в начале выпуска и ближе к дороге.

4. Если не хочется иметь проблем с разборкой выпускной системы, ревизию крепежа следует производить самое позднее каждые два года, а лучше ежегодно.

Эксперимент продолжается, впереди зима и весна. Следующим летом посмотрим, как поведут себя омедненные гайки в сочетании с медной смазкой.

Как восстановить сорванную внутреннюю резьбу?

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

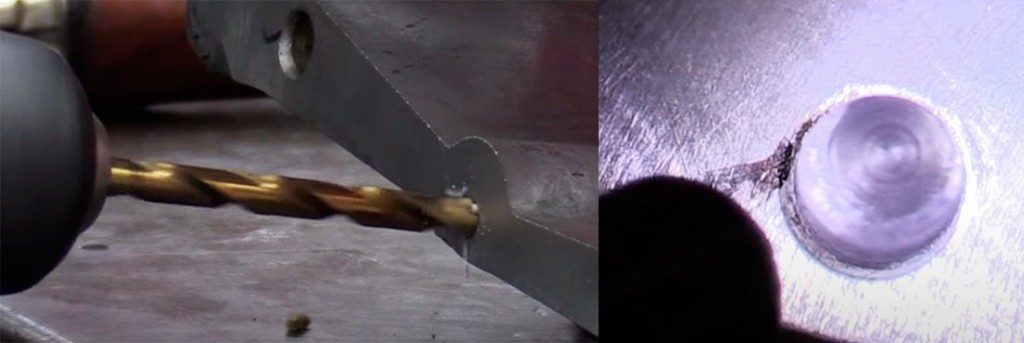

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбу с сохранением ее прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Комплект инструментов для восстановления резьбы

Разработкой и изготовлением вставок занимаются многие известные производители. Изделия разных фирм могут незначительно различаться по названию (ввертыши, футорки), конструктивному исполнению и материалу, но принцип действия и технология установки одинакова для всех. В продаже можно найти не только комплекты ввертышей различных длин, диаметров и шага резьбы, но и целые наборы для восстановления резьбы, в которые помимо вставок входят сверла, метчики, установочное приспособление и оправка для обламывания монтажного поводка. Такие решения предлагает немецкий производитель металлорежущего инструмента «Volkel» и российский «Дело Техники». У некоторых брендов подобная технология и инструмент называется «системой», например:

- система V-coil

- система Recoil

- система HeliCoil

Как это работает?

- Проволочные вставки для ремонта резьбовых отверстий представляет собой спирально свернутую проволоку из нержавеющей стали с ромбовидным поперечным сечением. Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания.

- Вставки снабжены поводковым язычком, который используется для их ввинчивания в подготовленную приемную резьбу. Специальный установочный инструмент захватывает его и использует в качестве привода. После установки поводок будет не нужен и легко обламывается.

- В основании язычка сделана небольшая насечка, которая немного уменьшает площадь поперечного сечения проволоки. Когда нужно будет удалить язычок, насечка поможет легко обломить его в этом месте.

Процесс установки пружинной вставки:

Ремонт поврежденной резьбы выполняется в четыре простых шага.

Шаг 1. Просверлите старую резьбу, используя размер сверла, рекомендованный на упаковке комплекта для ремонта резьбы. На хвостовике метчика также указан рекомендуемый размер сверла под резьбу. Не забудьте очистить отверстие от частиц металла.

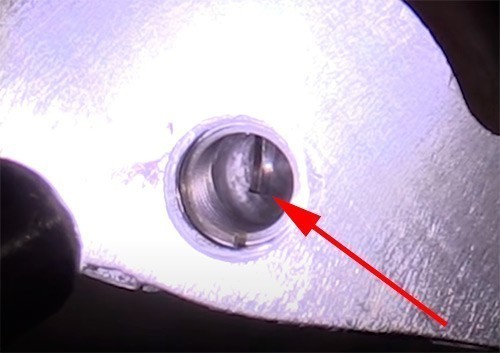

Шаг 2. В просверленном отверстии нарежьте резьбу специальным метчиком под проволочную вставку, который имеет некоторые отличия от стандартного метчика и обозначается буквами STI (система HeliCoil).

Шаг 3. Установите резьбовую вставку с помощью установочного инструмента.

Для резьбы с крупным (обычным) шагом:

- Наденьте спиральную вставку на монтажный инструмент.

- Поворачивайте вставку до тех пор, пока ее поводок не войдет в паз на конце стержня установочного инструмента.

- Вкрутите ремонтную вставку в резьбовое отверстие, используя ручку поворотного установочного инструмента.

- После того, как вставка будет установлена на нужную глубину, выкрутите установочный шпиндель.

Для резьбы с мелким шагом:

- Используйте монтажный инструмент с патроном предварительного натяжения (сжатия), который входит в комплект для ремонта мелкой резьбы.

- Поместите спиральный вкладыш в патрон предварительного натяжения.

- Проденьте шпиндель установочного инструмента через спираль, пока поводковый язычок не войдет в его паз.

- Поворачивайте инструмент, чтобы намотать вставку на резьбовой конец корпуса предварительной катушки.

- Одной рукой удерживайте корпус под прямым углом к поверхности заготовки над резьбовым отверстием. Вращайте установочный инструмент, чтобы установить вставку через корпус предварительной катушки в резьбовое отверстие в заготовке. После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке.

- После того, как ремонтная вставка будет установлена на нужную глубину, выкрутите установочный инструмент.

Монтажный инструмент для установки ввертыша

Совет по ремонту резьбы:

Одна из причин того, что данная резьбовая технология не работает, заключается в неправильной посадке резьбовой вставки.

Главное практическое правило – верх проволочного вкладыша должен находиться ниже поверхности заготовки на 1/4 - 1/2 шага резьбы. Один из простых способов определить глубину установки подробно описан ниже.

Перед тем, как начать процесс установки, внимательно посмотрите на входную резьбу, нарезанную метчиком STI в отверстии. Обратите внимание на то место, где нить начинает входить в отверстие.

Сделайте небольшую временную контрольную метку на поверхности корпуса, удаленную на 3/4 оборота от того места, где резьба входит в отверстие. Эта отметка будет использоваться для определения глубины установки ввертыша.

Установите резьбовую вставку заподлицо с поверхностью корпуса и совместите ее конец с контрольной меткой. После этого поверните ее еще на 1/4 оборота для погружения ниже поверхности корпуса на 1/4 шага (0,25 P).

Если требуется более глубокая посадка, поверните установочный инструмент еще на 1/4 оборота.

Шаг 4. Удалите поводковый язычок

- Используйте бородок или просто кусок круглого стержня, подходящего по диаметру к полученному резьбовому отверстию.

- Уприте конец инструмента в язычок и удерживайте его прямо в отверстии.

- Ударьте по хвостовику инструмента молотком. Поводок должен сломаться в месте надреза, который и предназначен для этой цели. На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз.

- Извлеките обломанный язычок из отверстия перед сборкой резьбового соединения.

Вопросы и ответы:

Почему данная технология требует использования специального метчика STI? Что такое метчик STI? Можно ли вместо него использовать стандартный метчик?

Маркировка метчика STI

Отремонтированная внутренняя резьба предназначена для крепежа стандартных размеров. После установки пружинной вставки ее витки устанавливаются с тем же шагом, что и у резьбы крепежа, для которого предназначено резьбовое отверстие.

Метчики под резьбовую вставку отличаются размерами от стандартных метчиков под винты. Но маркируются они по конечному результату, который будет получен после установки вкладыша.

Рассмотрим разницу между STI и стандартным метчиком на конкретном примере:

Стандартный метчик, используемый для нарезания резьбы для крепежа 1/2"NF, имеет основной диаметр 0,500 дюйма с шагом 20 витков на дюйм. Соответствующий метчик STI имеет такой же шаг резьбы 20 витков на дюйм, но немного больший основной диаметр, в этом примере он составляет 0,568 дюйма.

Есть ли какой-нибудь способ более надежно зафиксировать вставку на резьбе, а не полагаться только на посадку с натягом для удержания в резьбовом отверстии?

Чтобы надежнее закрепить вставку в корпусе детали рекомендуется использовать дополнительные способы фиксации:

Химическое стопорение. Нанесите тонкий слой резьбового фиксатора на внешнюю часть витков вставки перед тем, как ввинтить ее в отверстие. Не наносите слишком много этого состава, а после установки обязательно протрите полученную внутреннюю резьбу, чтобы ввинчиваемый в нее крепеж не приклеился.

Механическое стопорение. Используя пробойник и молоток, слегка развальцуйте один виток резьбы корпуса, в том месте, где находится резьбовой конец установленной футорки. Цель этого метода - слегка деформировать или сжать резьбу корпуса, чтобы затруднить выкручивание вставки при демонтаже крепежа.

Диапазон размеров:

Пружинные вставки предлагаются в дюймовых и метрических размерах. Согласно опубликованным данным доступны вкладыши для винтов от размера № 2 до 1 1/2 дюйма и от М3 до М42.

Их длина обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали, причем это длина в смонтированном состоянии и без установочного язычка (в свободном состоянии они короче). Например, для футорки М6, 2d длина будет составлять два диаметра, то есть 12 мм.

Типы резьбы:

Ремонтные футорки доступны с различными типами резьбы и конфигурациями шага, включая UNC, UNF, метрическую крупную и мелкую резьбу, UNEF, UNS и трубную резьбу.

Из какого металла изготавливают вставки?

На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая твердостью 425 – 550 HV (по Виккерсу) марки А2 и А4. Для специальных целей производители выпускают их из таких материалов, как Nitronic 60, жаропрочный сплав Inconel X, титан и фосфорная бронза.

Преимущества использования ремонтных вставок:

- Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы.

- Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

- Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках или в момент выкручивания винта.

- Посаженная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

- Описываемая система дает возможность создавать в мягких материалах (дерево, пластик) надежную стальную резьбу, а также сделать резьбовое соединение в хрупких и тонкостенных деталях.

- С помощью резьбовых вставок можно осуществить легкий переход от одного вида резьбы на другой, например: с левой на правую, с метрической на дюймовую, с мелкой на крупную и наоборот.

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Читайте также: