Как строят бетонные трубы на тэц

Обновлено: 07.07.2024

Как строят бетонные трубы на тэц

ТРУБЫ ПРОМЫШЛЕННЫЕ ДЫМОВЫЕ

Industrial chimneys. Design rules

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Ассоциация пече-трубостроителей и пече-трубопроизводителей России ("РосТеплостройМонтаж")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Работа выполнена некоммерческой организацией - Ассоциация пече-трубостроителей и пече-трубопроизводителей России "РосТеплостройМонтаж" (Ассоциация "РосТеплостройМонтаж").

Авторский коллектив: АО "Союзтеплострой" (Г.М.Мартыненко - руководитель разработки), Ассоциация "РосТеплостройМонтаж" (Ю.П.Сторожков), СРО НП "МонтажТеплоСпецстрой" (А.Ф.Федин), ООО АС "Теплострой" (В.А.Сырых, Т.В.Цепилов), ООО "Спецвысотстройпроект" (канд. техн. наук С.Б.Шматков), АО НИЦ "Строительство - НИИЖБ им.А.А.Гвоздева (докт. техн. наук Т.А.Мухамедиев), ООО "ПСФ Энерго" (канд. техн. наук А.З.Корсунский), АО "ЦНИИПромзданий" (д-р техн. наук В.В.Гранев, канд. архитектуры Д.К.Лейкина, К.В.Авдеев), ЗАО ЦНИИПСК им.Мельникова (инженеры Е.А.Понурова, Г.Р.Шеляпина, Р.М.Шилькрот, канд. хим. наук Г.В.Оносов), ОАО "Теплопроект" (инж. А.А.Ходько), ФГБОУ ВПО "Южно-Уральский государственный университет" (докт. техн. наук, проф. В.И.Соломин, докт. техн. наук, проф. В.М.Асташкин, докт. техн. наук А.Н.Потапов), при участии объединения "Союзкомпозит" (С.Ю.Ветохин), АНО "Центр нормирования, стандартизации и классификации композитов (инж. А.В.Гералтовский).

1 Область применения

1.1 Настоящий свод правил устанавливает требования к проектированию промышленных дымовых труб, включая фундаменты, с несущими стволами из кирпича, железобетона, стали, полимерных композитов, а также на промышленные дымовые трубы, поддерживаемые несущими металлическими башнями (каркасами).

1.2 Настоящий свод правил не распространяется на проектирование промышленных дымовых труб высотой от отметки установки 15 м и менее.

1.3 Настоящий свод правил не распространяется на проектирование фундаментов промышленных дымовых труб, предназначенных для строительства в особых условиях: на вечномерзлых, просадочных, насыпных и намывных грунтах, подрабатываемых и закарстованных территориях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 12071-2014 Грунты. Отбор, упаковка, транспортирование и хранение образцов

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 19912-2012 Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 20276-2012 Грунты. Методы полевого определения характеристик прочности и деформируемости

СП 14.13330.2014 "СНиП II-7-81* Строительство в сейсмических районах" (с изменением N 1)

СП 15.13330.2012 "СНиП II-22-81* Каменные и армокаменные конструкции" (с изменениями N 1, N 2)

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 22.13330.2016 "СНиП 2.02.01-83* Основания зданий и сооружений"

СП 27.13330.2011 "СНиП 2.03.04-84 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур"

СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменениями N 1, N 2)

СП 43.13330.2012 "СНиП 2.09.03-85 Сооружение промышленных предприятий" (с измененением N 1)

СП 47.13330.2016 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения"

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменениями N 1, N 2, N 3)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 агрессивная среда: Среда эксплуатации сооружения, вызывающая уменьшение сечений и деградацию свойств материалов отдельных конструкций сооружения во времени.

3.2 воздействие: Явление, вызывающее изменение напряженно-деформированного состояния строительной конструкции.

3.3 газоотводящий ствол: Вертикальная часть газоотводящего тракта, обеспечивающая отвод в атмосферу и рассеивание отводимых газов.

3.4 газоход: Часть газоотводящего тракта по которому отводимые газы перемещаются от обслуживаемого оборудования (теплового или промышленного агрегата) до дымовой трубы (газоотводящего ствола).

3.5 дивертор: Устройство на газоотводящем стволе, обеспечивающее, при необходимости, переключение направления потока отводимых газов.

3.6 диффузор: Расширяющийся по ходу движения газа участок газоотводящего тракта.

3.7 защитная система: Система защиты несущего ствола дымовой трубы от агрессивного или температурного воздействия отводимых газов, состоящая из защитной футеровки (газоотводящего ствола), тепловой изоляции, опорных конструкций.

3.8 интерцепторы: Спиралевидные ребра, устанавливаемые в верхней части трубы (обычно металлической), для предотвращения или уменьшения ее резонансных колебаний в ветровом потоке.

3.9 конфузор: Сужающийся по ходу движения газов участок газоотводящего тракта.

3.10 коэффициент сочетаний нагрузок: Коэффициент, учитывающий уменьшение вероятности одновременного достижения несколькими нагрузками их расчетных значений.

3.11 коэффициенты надежности: Коэффициенты, учитывающие возможные неблагоприятные отклонения значений нагрузок, характеристик материалов и расчетной схемы строительного объекта от реальных условий его эксплуатации, а также уровень ответственности строительных объектов.

3.12 лучковая арка: Арка, отношение стрелы подъема которой к пролету менее 1/2.

Примечание - Отношение стрелы подъема лучковой арки и лучкового свода к пролету, как правило, составляет 1/8, 1/12, 1/16 или 1/32, а центральный угол - от 120° до 180° соответственно.

3.13 маркировочная окраска: Окраска высотного сооружения горизонтальными полосами белого и красного (оранжевого) цветов для выделения его на фоне местности с целью обеспечения безопасности полетов воздушных судов.

3.14 молниезащита: Устройство для защиты дымовой трубы и ее отдельных элементов от прямого удара молнии.

3.15 надежность: Способность строительного объекта выполнять требуемые функции в течение расчетного срока эксплуатации.

3.16 несущая конструкция: Конструкция, воспринимающая основные нагрузки и обеспечивающая прочность, жесткость и устойчивость сооружения.

3.17 несущая способность: Максимальный эффект воздействия, при котором в конструкциях, а также грунтах основания, не происходит разрушение любого характера (пластического, хрупкого, усталостного) и потеря местной или общей устойчивости.

3.18 полуциркульная арка: Арка, отношение стрелы подъема которой к пролету равно 1/2 и центральный угол равен 180°.

3.19 предельное состояние: Состояние строительного объекта, при превышении характерных параметров которого эксплуатация строительного объекта недопустима, затруднена или нецелесообразна.

3.20 промышленная труба: Высотное сооружение, предназначенное для создания тяги, отвода и рассеивания в атмосфере продуктов сгорания топлива или воздуха, содержащего вредные примеси.

Примечание - Промышленные трубы, отводящие преимущественно продукты сгорания топлива, называются дымовыми, а промышленные трубы, отводящие преимущественно воздух, содержащий вредные примеси, называются вентиляционными.

3.21 разделительная стенка: Конструкция в нижней части ствола трубы или газоотводящего ствола, разделяющая встречные потоки подводимых газов при двух и более вводах газоходов.

3.22 расчетная модель трубы: Модель взаимосвязанной системы "ствол трубы - фундамент - основание", используемая при проведении расчетов и включающая в себя: расчетные схемы, идеализирующие геометрию рассчитываемого объекта; расчетные модели нагрузок и воздействий; расчетные модели напряженно-деформированного состояния; расчетные модели материалов.

3.23 расчетный срок службы: Установленный в нормах проектирования, задании на проектирование или в проектной документации временной период (срок) использования строительного объекта по назначению до его капитального ремонта либо реконструкции при нормальной эксплуатации с предусмотренным техническим обслуживанием.

Примечание - Расчетный срок службы отсчитывается от начала эксплуатации или возобновления эксплуатации после капитального ремонта, реконструкции, или расконсервации.

3.24 световое ограждение: Обозначение местоположения высотного сооружения в темное время суток и при плохой видимости с помощью заградительных огней, устанавливаемых на сооружении для обеспечения безопасности полетов воздушных судов.

3.25 светофорные площадки: Площадки, предназначенные для размещения на них и обслуживания заградительных огней светового ограждения трубы, используемые также при осмотрах, обследованиях, техническом обслуживании и ремонтах трубы.

3.26 секция газоотводящего ствола: Укрупненная составная часть газоотводящего ствола, ограниченная температурно-компенсационными стыками, свободным или опорным краями и собранная из нескольких царг с помощью жестких (чаще всего неразъемных) соединений.

3.27 царга: Отдельный конструктивный элемент дымовой трубы или газоотводящего ствола, как правило, цилиндрической формы, имеющий необходимые детали для соединения с аналогичными элементами или смежными частями дымовой трубы или газоотводящего тракта

4 Общие требования

4.1 Проектирование промышленных дымовых труб (далее - труб) следует выполнять с учетом требований СП 43.13330.2012 (пункты 9.3 и 9.4), при этом должна быть обеспечена эвакуация в атмосферу и эффективное рассеивание отводимых газов до допустимых гигиеническими нормами пределов концентрации вредных веществ и твердых частиц на уровне земли в зоне расположения трубы.

При проектировании труб следует учитывать их уровень ответственности.

4.2 Трубы по конструктивным особенностям делятся:

- на свободностоящие (самонесущие) - кирпичные, армокирпичные, монолитные железобетонные, сборные железобетонные, стальные, из полимерных композитов;

- трубы с оттяжками - стальные, из полимерных композитов;

- трубы в поддерживающем каркасе (башне) - стальные, из полимерных композитов.

Несколько труб допускается объединять соединительными конструкциями, не препятствующими независимым перемещениям каждой из труб относительно остальных, объединенных в одно сооружение.

Почему трубы на ТЭЦ делают такими высокими?

Каждый, кто хоть раз оказывался вблизи тепловой электростанции, обращал внимание на множество труб различной формы и высоты. На первый взгляд это длинные полосатые и конусовидные трубы. На второй — это опасные дымовые монстры, загрязняющие окружающую среду. Давайте узнаем, так ли это?

Начнем с того, что низенькие и пухленькие трубы в виде конуса — это не трубы :) Конусовидные башни, которые можно увидеть вблизи ТЭЦ, называются градирни . И если кто-то думал, что из градирни идет дым, то это не так. :)

Градирни необходимы для охлаждения больших объемов воды в системах оборотного водоснабжения. Градирни — это высокие вытяжные башни, которые охлаждают воду за счет естественной тяги воздуха. Такой процесс происходит сам по себе, без дополнительного энергопотребляющего оборудования.

На выходе из градирен мы видим пар, а не дым, потому что внутри этих башен ничего не горит, а только остужается.

Если заглянуть под градирни, то мы увидим настоящий тропический ливень. Сама конструкция башни (ее еще часто называют огромным увлажнителем воздуха) устроена так, что вода разбрызгивается специальными распылителями и стекает вниз, а воздух идет вверх, «выталкивая» испарения.

Полосатые и очень высокие трубы называются дымовыми, так как из них выходит дым. Высота дымовых труб зависит от условий допустимого загрязнения воздушного пространства, то есть чем интенсивнее выброс токсичных веществ, тем выше труба. Обычно высота современных труб разнится от 330 до 420 метров.

Дымовая завеса от труб ТЭЦ — явление частое. При взгляде на эти густые серые облака из трубы, понимаешь, что ничего полезного в этих выбросах нет. Поэтому дымовые трубы возводят такими высокими — чтобы все опасные газы уходили сразу в атмосферу. Однако загрязнение окружающей среды, связанное с выбросами ТЭЦ и других производственных предприятий, все равно происходит.

Нередко люди, живущие поблизости с ТЭЦ, жалуются на сажу, которая оседает на их окнах. Бывает, откроешь окно в жаркие дни — и вся эта пыль летит прямо в квартиру.

Откуда появляется эта пыль? Сначала отметим, что основным видом топлива для ТЭЦ и котельных служит уголь, мазут, дизельное топливо или природный газ.

Современные компании теплоэнергетических комплексов стараются переводить свои предприятия на газовое топливо. При сжигании угля (твердого топлива) выделяются вредные газы, пыль и сажа. И если газы уходят в атмосферу, взвешенные частицы могут оседать вниз, а значит, могут попасть в Ваш дом.

Решить проблему грязного воздуха в квартире поможет бризер. Компактная приточная вентиляция очистит воздух, защитит Вас и Ваш дом не только от твердых частиц, но и от вредных газов и аллергенов. Окна открывать не нужно — достаточно установить в квартире бризер, и комната наполнится свежим, чистым воздухом.

Технологии строительства дымовых промышленных труб

И. Б. Дудочкин, М. В. Кухта, Е. А. Шишкина, Г.У. Зарипова

Аннотация

В данной статье рассмотрены наиболее распространенные способы возведения дымовых промышленных труб.

При техническом диагностировании дымовых промышленных труб, для понимания причин возникновения тех или иных дефектов, предотвращения их появления в дальнейшем, необходимо знать и учитывать материалы, из которых изготовлен объект, их свойства, особенности работы в различных условиях, а так же саму технологию строительства трубы, что позволяет изначально с большей вероятностью определить те элементы конструкции, которые наиболее подвержены образованию дефектов.

При появлении первых дымовых труб, они строились из кирпича (см. рис. 1). Он долгое время и оставался для них главным материалом. Множество таких сооружений и по сей день находится в эксплуатации. В основном они принадлежат предприятиям тепловых сетей и котельным различных заводов. Недостатки кирпича стали очевидны с ростом высоты строящихся труб. Стало ясно, что прочностные пределы кирпича не удовлетворяют новым требования, он недостаточно хорошо работает на сжатие. Строители еще некоторое время пытались возводить трубы большой высоты из старого материала, подбирая сам кирпич и связующие растворы с особыми качествами. Самая высокая в мире кирпичная труба появилась в 1919 году в США, в городе Анаконда, штат Монтана, ее высота 178,3 м, диаметр у основания 23 м, у вершины 18 м, толщина стены у основания 1,8 м. Однако, уже в двадцатые годы прошлого века на смену кирпичу пришел бетон (см. рис. 2). Но кирпич не утратил актуальности. В нашей стране свидетельством этому является массовое возведение относительно невысоких промышленных кирпичных труб в пятидесятых – восьмидесятых годах прошлого века, которые мы до сих пор можем наблюдать на огромном количестве предприятий. Кроме железобетонных и кирпичных, широкое распространение получили металлические дымовые трубы, кроме того, появились трубы из композитных материалов.

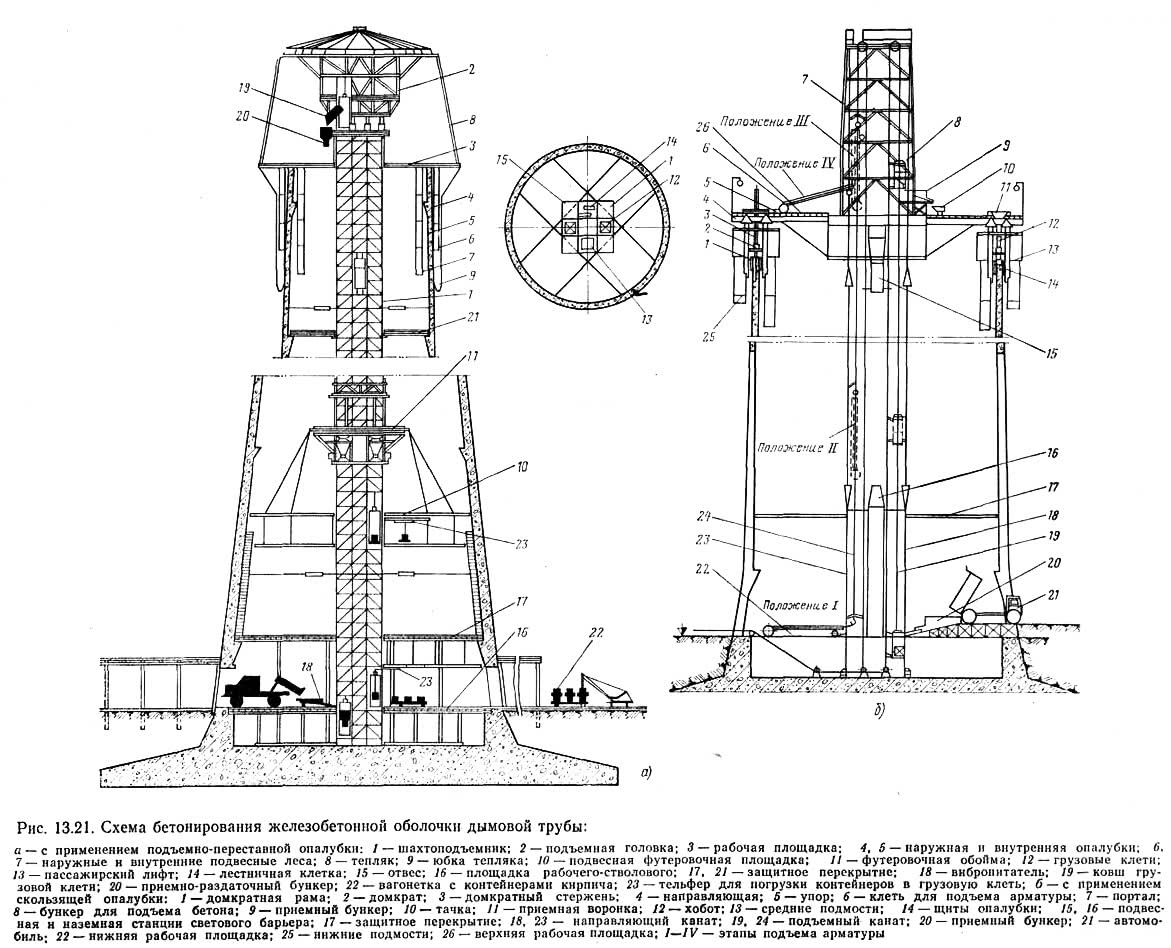

Любая дымовая труба представляет собой стержень, консольно защемленный в основании. Под трубой заливается бетонная плита. Если плита опирается на сваи, ее площадь можно сделать меньше, если не опирается, приходиться эту площадь увеличивать. Над плитой устанавливается стакан – круглое основание для трубы. Для сооружения железобетонных труб используют в настоящее время два метода – подъемно-переставной опалубки и скользящей опалубки. Первый метод проще и дешевле, но гораздо сложнее и уступает в качестве ствола.

Рисунок 1. Кирпичная дымовая труба

При строительстве методом подъемно-переставной опалубки внутри будущей трубы, на фундаменте устанавливают «шахтный подъемник». Это специальная наращиваемая решетчатая конструкция. С ее помощью поднимают арматуру и бетон. Кроме того, она является опорой электромеханического подъемника – «подъемной головки», к которому подвешивается круглая

площадка, с которой свисает внешняя часть опалубки. Внутренняя (переставная) часть опалубки монтируется дополнительно. После сборки и закрепления опалубки, в нее устанавливают арматуру и заливают бетонный раствор. Застывая, бетон обретает конструктивную прочность, после этого площадку поднимают, и процесс повторяется. Труба нарастает кольцами, каждое из которых имеет внутренний выступ, который называется консолью. Консоль служит для крепления внутренней оболочки трубы – футеровки. Футеровку выполняют из огне– и кислотоупорного кирпича. Она состоит из отдельных колец, при этом каждое опирается на свою консоль. Между футеровкой и железобетонным стволом находится теплоизолирующая прослойка из минеральной ваты. Бывают случаи, когда между стволом и футеровкой оставляют пространство, не заполненное минеральной ватой.

Такая конструкция трубы должна защитить сооружения от негативного влияния отводимых газов, имеющих высокую температуру. Кроме температурного воздействия, газы могут вызвать образование в трубе агрессивной кислотной среды. В них присутствуют соединения серы, и в случае если в трубе образуется «точка росы», начинается конденсация газообразных отходов. Особенно это становится опасным, если в качестве топлива для котлов используется мазут. Так как в трубе присутствует водяной пар, то сернистые соединения дают с ним серную кислоту. Образование такого агрессивного конденсата представляет для трубы большую опасность. Если имеет место сильный перепад температур наружного воздуха и дымовых газов внутри трубы, начинается миграция влаги: проникая внутрь железобетонного ствола, кислота начинает разъедать арматуру и камень. На наружной поверхности труб иногда можно увидеть белесые пятна – это и есть конденсат, проникающий сквозь футеровку и ствол. Зимой такая влага превращается в лед. Чтобы снизить проницаемость футеровки для конденсата, футеровку покрывают специальными составами. При наладке котлов стараются добиться такой температуры отводимых газов, чтобы избежать возникновения «точки росы» внутри трубы.

Если же котлы работают на угле, тогда образуется налет, который хорошо защищает кирпич футеровки.

Рисунок 2. Железобетонная дымовая труба

Кроме метода подъемно-переставной опалубки, последние 50 лет используется и метод скользящей опалубки. Его родоначальники – шведы. Суть метода заключается в том, что рабочая площадка с опалубкой поднимается на домкратных стержнях, которые остаются в бетоне. Укладка бетона идет слоями по 20—30 см, как только слой обретает конструктивную прочность, на него укладывается следующий. Такой метод позволяет наращивать трубу без разбора и сбора опалубки, строительный процесс практически непрерывен. Скорость подъема ствола трубы 3 м в сутки и более. Недостатком метода является его большая сложность, невозможность применения при минусовых температурах (постоянно подающийся жидкий раствор может замерзнуть), оборудование для него изготавливают лишь зарубежные фирмы, необходимость наличия больших мощностей для непрерывного подвоза бетона.

Для того чтобы возводить трубы зимой, используют специальное сооружение – «тепляк», окружающее строительную площадку. В нем положительная температура поддерживается с помощью калорифера.

Альтернативой кирпичным и железобетонным трубам служат трубы металлические (см. рис. 3). Для объектов небольшой производительности дымовая металлическая труба представляет собой сооружение из ствола, как правило, это несколько секций, соединенных стыковыми сварными швами, которые часто усиливают накладками или косынками. Это могут быть как пластины, так и уголок. Ствол устанавливается на металлическую опорную плиту, лежащую на бетонном основании и крепящуюся к нему анкерными болтами. Ствол приваривается к плите и дополнительно проводится усиление этого узла косынками, которые соединяют сварным швом с одной стороны со стволом трубы, а с другой с опорной плитой. Для устойчивости трубу снабжают растяжками, иногда в несколько поясов, которые крепятся на бетонные якоря. Подвод дымовых газов от котлов к трубе осуществляется с помощью газоходов. Газоходы могут быть надземными и подземными. Обычно они выложены из кирпича, надземная часть оштукатурена, однако, встречаются и газоходы, выполненные из металлических труб. Часто используются дымососы. Как правило, такие трубы отдельно стоящие.

Рисунок 3 Отдельно стоящая металлическая труба

На объектах, требующих применение более крупных и высоких труб, часто применяют трубы, закрепленные в несущем портале, который является

решетчатой фермой. Возведение металлических труб проще технологически, их проще ремонтировать, но они менее долговечны. Для подъема металлических колец используют тяжелые краны. Из-за дороговизны этих машин строители стали использовать и другой способ монтажа. На всю высоту трубы строится решетчатая легкосборная ферма, а уже внутри нее монтируют трубу из металлических колец. Ее наращивают или сверху (секции поднимаются вверх лебедками), или снизу, тогда построенная часть поднимается на домкратах.

Как видим, сооружение трубы сложный процесс, на каждом этапе которого могут возникнуть дефекты, которые впоследствии, со временем, а особенно при неблагоприятных условиях эксплуатации, к примеру, при поступлении химически агрессивных газов с влажностью выше и температурой ниже проектных значений, могут значительно сократить срок службы трубы, или привести к необходимости сложного и дорогостоящего ремонта. При экспертизе промышленной безопасности, специалистам ее проводящим, приходится учитывать всю совокупность факторов, влияющих на техническое состояние трубы с момента ее возведения и далее, на протяжении всего времени работы сооружения.

Список литературы

Справочная нормативная система NormaCS. Лицензия 41456/NCS-2013 выдана ООО «ЭкспертСервисПроект», г. Уфа.

СП 13-101-99 Правила надзора, обследования, проведения технического обслуживания и ремонта промышленных дымовых и вентиляционных труб. Приняты и введены в действие постановлением Госстроя России от 14.07.1999 г. № 2

Строительство дымовых труб тепловой электростанции

На тепловых электростанциях сооружаются в основном дымовые трубы с одним или несколькими стальными газоотводящими стволами в одной железобетонной оболочке и с подвесным газоотводящим стволом из кремнебетонных панелей в железобетонной оболочке. Начато проектирование и строительство двухслойных дымовых труб для ТЭС, работающих на низкосернистых топливах. Дымовая труба представляет собой железобетонную оболочку с внутренним монолитным футеровочным слоем из полимербетона или силикатполимербетона.

По данным института Теплопроект около половины дымовых труб высотой 120—180 м предусматривается построить с футеровкой из кислотостойкого кирпича с кольцевым вентилируемым зазором.

Основным недостатком труб такой конструкции является повышение продолжительности их строительства. Например, сооружение только футеровки дымовой трубы высотой 320 м с диаметром условного прохода 10,6 м занимает 1 год, удлиняется и срок возведения железобетонной оболочки трубы в связи с необходимостью выполнения консолей через каждые 10 м. Кроме того, из-за наличия таких консолей исключается возможность применения при возведении оболочки скользящей опалубки.

К настоящему времени на объектах Минэнерго СССР введены в эксплуатацию и находятся в стадии строительства 13 дымовых труб со стальными газоотводящими стволами высотой 150—320 м, из них одна труба — с одним, три — с тремя и девять — с четырьмя стальными газоотводящими стволами.

Для стальных газоотводящих стволов характерны монтажная технологичность и сравнительно небольшие сроки возведения. Так, продолжительность монтажа четырех стальных газоотводящих стволов со всеми площадками, шахтами лифта и лестницами для дымовой трубы высотой 250 м на Лукомльской ГРЭС составила 6 мес (без учета затрат времени на подготовительные работы). При этом возведение одного ствола выполнялось за 30 дней.

На Запорожской ГРЭС возведена дымовая труба высотой 320 м с подвесным газоотводящим стволом из кремнебетонных панелей. В результате применения индустриальных методов строительства сроки сооружения газоотводящего ствола значительно (в 4 раза) сокращены по сравнению с нормативными сроками монтажа традиционной футеровки. Положительный опыт строительства дымовой трубы на Запорожской ГРЭС послужил основанием для применения сборных подвесных стволов из кремнебетона на Запорожской (труба № 2), Углегорской, Молдавской, Ставропольской, Рефтинской ГРЭС, Таллинской ТЭЦ и других ТЭС.

В целях уменьшения повреждения панелей при транспортировке и производстве работ необходимо усовершенствовать их конструкцию, улучшив прочностные характеристики.

На Экибастузской ГРЭС возведена дымовая труба № 2, конструкция которой предусматривает выполнение монолитной футеровки. Основные достоинства дымовых труб с монолитной футеровкой — простота конструкции и возможность одновременного возведения оболочки и футеровки в одной опалубке, а следовательно, сокращение сроков строительства.

Основной строительной организацией, специализирующейся на возведении железобетонных дымовых труб с кирпичной футеровкой, является трест Спецжелезобетонстрой.

Для возведения железобетонных оболочек дымовых труб в тресте используется подъемнопереставная опалубка. Работы по сооружению дымовых труб проводятся в две или три смены, а на наиболее срочных объектах — непрерывно по скользящему графику. Применяемые трестом Спецжелезобетонстрой методы прогрева бетона позволяют возводить железобетонные дымовые трубы круглогодично практически во всех климатических районах Советского Союза. Основным методом обогрева бетона в зимних условиях является выдерживание его в подвижном тепляке с обогревом рабочих зон отопительными агрегатами.

В качестве основного метода возведения газоотводящих стволов дымовых труб в СССР принят метод подращивания. Учитывая технологические возможности существующего монтажного оборудования, этот метод как наиболее экономичный применяется для монтажа не только стальных, но и кремнебетонных газоотводящих стволов. Подъемно-полиспастная система, с помощью которой производятся подъем и установка блоков газоотводящего ствола, собирается внизу, а затем поднимается на трубу электролебедками и закрепляется в рабочем положении.

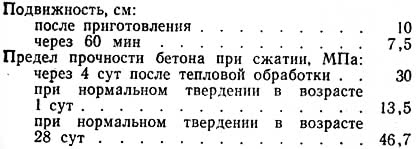

Рис. 13.21. Схема бетонирования железобетонной оболочки дымовой трубы Объединение Гидроспецстрой Минэнерго СССР сооружает железобетонные оболочки дымовых труб с применением скользящей опалубки. Для сооружения оболочек дымовых труб, имеющих максимальный наружный диаметр у основания 32 м при толщине стенки от 0,8 внизу до 0,3 м в верху ствола, скользящая опалубка поставки ГДР перепроектирована институтом Гид-роспецпроект. Управлением Энерговысотспецстрой ВО Гидроспецстрой начиная с 1972 г. построены с этой опалубкой железобетонные дымовые трубы высотой 180, 250 й 150 м на ТЭЦ-25, ТЭЦ-23 и ТЭЦ-26 Мосэнерго. На рис. 13.21 приведены схемы сооружений оболочек дымовых труб в подъемно-переставной и скользящей опалубке.

Проектные марки бетона оболочек труб приняты следующие: по прочности М300, морозостойкости Мрз-200, водонепроницаемости В8.

Средняя скорость скольжения опалубки при возведении железобетонной оболочки дымовой трубы на ТЭЦ-25 равнялась 2,1 м/сут. Прочность бетона через 6—8 ч после распалубки составляла 0,16—0,25 МПа.

Введение комплексной добавки позволило интенсифицировать процессы твердения бетона и увеличить скорость бетонирования оболочки в среднем на 10%.

На ТЭЦ-23 скорость подъема опалубки при применении комплексной добавки (0,15% СДБ+1% NaNO3) достигала 3,5 м/сут.

На строительстве трубы ТЭЦ-26, осуществлявшемся в зимних условиях с обогревом бетона электрокалориферами, также использовалась комплексная добавка (0,2—0,4 % СДБ+0,5 % Na2SO4), что позволило сократить продолжительность тепловой обработки на 15%.

На строительстве Экибастузской ГРЭС-1 впервые в практике энергетического строительства дымовые трубы наружным диаметром у основания 32 м с толщиной стенки 0,8 м бетонировались с помощью скользящей опалубки в условиях резкоконтинентального климата. Для ствола трубы применен бетон М400 (выше отметки 30,0 м — М350) морозостойкостью Мрз-200 и водонепроницаемостью В8. Выбор и подбор марки и состава бетона для ствола дымовой трубы № 1 Экибастузской ГРЭС-1 осуществлены институтом Гидроспецпроект.

Прочность бетона принималась на 20% выше проектной, чтобы компенсировать нестабильность качества материалов (особенно портландцемента), несовершенство бетонного завода и резкие перепады температуры воздуха.

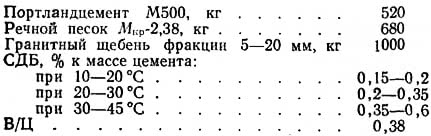

Конструкция опалубки потребовала обеспечения стабильной подвижности бетонной смеси в месте укладки в опалубку 7—9 см по осадке стандартного конуса. Бетонная же смесь, предназначенная для укладки в опалубку, подвергается частой перевалке и значительно теряет свою подвижность. В связи с этим институтом Гидроспецпроект предложен следующий состав бетонной смеси (в расчете на 1 м 3 ):

При таком составе была получена бетонная смесь со следующими характеристиками:

Уход за бетоном осуществляется путем нанесения на поверхность трубы пленкообразующего материала — раствора универсальной карбамндной смолы, а при отсутствии смолы — путем непрерывного полива бетона. Указанные мероприятия обеспечили получение проектных характеристик бетона.

В процессе бетонирования постоянно проводится контроль однородности бетонной смеси.

Строительство оболочек дымовых труб показало, что высокие трубы, имеющие массивные нижние части, до отметки 30,0—40,0 м целесообразно бетонировать в подъемно-переставной опалубке, а выше — в скользящей.

Поверхностно-активные добавки (например, СДБ), замедляющие потерю подвижности бетонных смесей, следует вводить в количестве 0,15—1,6% массы цемента (в зависимости от температуры наружного воздуха).

Рис. 13.22. График зависимости скорости подъема скользящей опалубки от температуры воздуха Результаты исследований и опыт бетонирования в скользящей опалубке показали, что скорость подъема опалубки необходимо назначать с учетом температуры наружного воздуха (рис. 13.22), качества бетона, минералогического состава применяемого цемента, вида и количества вводимых химических добавок. При температуре воздуха 20±5°С скорость подъема скользящей опалубки должна быть не менее 3 м/сут. При повышении температуры воздуха скорость бетонирования должна быть соответственно увеличена, с тем чтобы прочность бетона после распалубки находилась в пределах 0,1—0,3 МПа.

Перед началом сооружения дымовой трубы строительство должно быть обеспечено пленкообразующими материалами или оборудованием для непрерывного увлажнения бетона и его укрытия.

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Как работает тепловая электростанция. aslan wrote in kak_eto_sdelano March 4th, 2012А вы когда-нибудь задумывались,откуда берется горячая вода из-под крана,тепло в ваших трубах и электричество для зарядки телефона и работы вашего любимого компьютера? Ответы на эти вопросы под катом..

18 февраля по приглашению "Территориального управления по теплоснабжению города Ульяновска" ОАО "Волжская ТГК" я посетил вместе с другими ульяновскими блогерами ТЭЦ-1 (теплоэлектроцентраль),которая находится в Засвияжском районе нашего города.

На указанном месте нас ждал ПАЗик.На нем нашу группу отвезли к "генератору" тепла и света.

Подъехав к ТЭЦ,в автобус зашёл охранник,который, переговорив с водителем и сопровождающим,пустил нас на территорию.

Сначала нам провели небольшую экскурсию на автобусе.

Высота труб,изображенных на фотографии, составляет приблизительно 185 метров.На территории ТЭЦ таких две..

А по этим трубам горячая вода начинает свой путь в наши дома.(фото 4)

Видите эти широкие трубы? А знаете ли вы,для чего они предназначены и как называются?

Оказывается,это градирни - устройства для охлаждения большого количества воды направленным потоком атмосферного воздуха.

После того,как вода придет в нужное состояние,её направляют на охлаждение технологического оборудования. Кстати,стоимость одной такой градирни свыше 500 млн. рублей.

Смешно,но раньше я думал,что из них выходит дым,но теперь узнал,что это пар.Действительно,век живи-век учись.

"Что это?"-спросил ребенок свою маму,работницу ТЭЦ.

"Фабрика по производству облаков"-услышал малыш в ответ.

Первая в Ульяновске теплоэлектроцентраль была построена при автомобильном заводе. В начале декабря 1946 года вошел в строй первый паровой котел ТЭЦ, а 31 декабря первая турбина набрала обороты. В начале 1947 года ТЭЦ дала промышленный ток цехам автозавода, а в 1951 году – Ульяновской горэлектростанции, с которой была связана электропередачей напряжением 22 кВ.

Строительство главного корпуса, объектов станции и монтаж оборудования велись высокими темпами. 20 декабря 1946 года начались пробные пуски первого котла и первого турбогенератора, а 31 декабря с 16 часов турбогенератор ТЭЦ был включен в параллельную работу с дизельными электростанциями города и принял нагрузку 1500 киловатт. Этот день вошел в историю Ульяновской ТЭЦ как начало ее промышленной эксплуатации.

После нас подвезли к главному корпусу, где и ведется самая важная работа.

Вот такой план эвакуации висит на первом этаже(фото 9):

:

9.

Стоматологические,физиотерапевтические услуги предоставляются работникам ТЭЦ бесплатно.Так же они могут посещать сауну, спортивный зал,которые находятся на территории ТЭЦ.

Мы прошли в конференц-зал,в котором нас встрел директор-главный инженер Долгалев Виктор Антонович.

Нас попросили надеть каски,поскольку техника безопасности здесь строгая.

Иван,ведущий инженер по наладке и испытаниям, повёл нас к самому интересному месту,туда,где производится энергия.

Мы шли по коридору с вот такими красивыми дверьми :))

На окнам всевозможные рисунки:

А на стенах плакаты с историей создания станции, информацией для работников, об экологии, террористической опасности:

И вот святая святых:

Турбогенератор,вырабатывающий электричество. Мощность его генератора=60 мегаватт,частота=50 Гц.

По залу на рельсах, закрепленных на крыше,перемешается кран,который может переместить за раз до 20 тонн веса. (фото 18)

Очень много различных устройств,показывающих множество параметров

Пожарной безопасности на ТЭЦ уделяется большое внимание: повсюду стоят огнетушители и пожарные вентиля на красных трубах,чтобы можно было сразу идентифицировать их:

При повороте этих вентилей.

. вода разбрызгивается по всему залу вот по этим красным трубам:

Это устройство перекрывает подачу пара на турбогенератор при возникновении экстренной ситуации.Происходит это практически мгновенно.

Перейдём в следующее отделение-котельную.

Вода греется в огромных котлах.Всего их 5 или 6 :)

Могу немного ошибаться,потому что на месте было ужасно шумно.Чтобы услышать хоть что-то,мы "облепили" Ивана со всех сторон.Нужно было орать-только в этом случае собеседник мог тебя услышать:)

На ТЭЦ существует два вида топлива: основное-газ и резервное-мазут. С помощью сопел регулируется их подача.Во время нашего визита подогрев велся с помощью мазута(энергетики попросили временно приостановить работу газом из-за его нехватки. Многие промышленные предприятия начинают активное сжигание газа во время холодов,а так как больше всего резервного топлива у ТЭЦ,они просят переключиться на него именно им)

Котлы ну оооочень высокие.Оцените:

Если открыть заслонку котла,то видно,как горит мазут. Заметьте,температура его горения 2100 градусов:

Производительность котлов 480 тонн пара в час.

36

Работа котлов (подача топлива,закрытие и открытие сопел и т.д.) регулируется с помощью компьютера:

В диспетчерском пункте обилие кнопочек рычажком, датчиков, самописцев

Внедряются новые технологии.Управление происходит с помощью компьютеров,абсолютно все показатели можно увидеть, нажав пару кнопок:

Самописцы.После аварии благодаря им можно узнать из-за чего она произошла.Хранятся 3 года,после чего сдаются в макулатуру.

Память о прошлом:

В начале каждого отопительного сезона комиссия проверяет работу ТЭЦ,если всё в порядке,то выдается паспорт:

А теперь вы можете увидеть краткое описание работы ТЭЦ,на таком принципе работают практически все российские ТЭЦ:

Кстати,установленная электрическая мощность данной ТЭЦ – 435 МВт, тепловая мощность – 1539 Гкал/час

По окончанию прогулки нас угостили чаем с пирожеными ,директор ответил на все наши вопросы.Беседа была очень интересной и познавательной.Вот выдержки из этой беседы:

- условная граница ТЭЦ - это забор,за его границей вся ответственность за доставку тепла гражданам принадлежит территориальному управлению по теплоснабжению,а также всевозможным домоуправляющим компаниям

- горячую воду из-под крана можно пить,она даже чище холодной. Потому что вода,поступающая на ТЭЦ проходит жесточайшую очистку и практически становится дистиллированной. Если бы не было такой очистки,то трубы и турбины пришлось бы менять чуть ли не каждые 2-3 года

- Так как это объект стратегической важности,то ФСБ часто устраивает проверки, забрасывая диверсантов на территорию,которые закладывают муляжи взрывчатки.Об этих проверках не знают ни милиция,ни скорая помощь,ни пожарная-никто. Так работники ФСБ проверяют реакцию и подготовленность охраны. К счастью,все проверки пройдены успешны

- В 1979 году произошла крупнейшая авария за историю теплоэлектроцентрали. Из-за низких температур (35 градусов ниже нуля) ещё на молодой станции произошло остекленение блока по нижнему ярусу,замерзшие сетевые насосы вышли из строя из-за скопившегося конденсата,в последствии чего произошло короткое замыкание.работа станции была приостановлена на 2 недели

Читайте наше сообщество также вконтакте, где большой выбор видеосюжетов по тематике "как это сделано" и в фейсбуке.

как строят такие огромные трубы на ТЭЦ?

Вот пример щитового литья и следов от щитов.

Инженер-констрикторВысший разум (189456) 10 лет назад

Читайте также: