Как сделать пневматическую трубу

Обновлено: 07.07.2024

Почему не стоит дома собирать PCP винтовку из водопроводных труб (для тех кто считает что воздух не опасен).

Для тех кто считает что воздух не опасен - отбейте вентиль на кислородном баллоне.

раскрыть ветку 1

6 лет назад

на всякий случай - это сарказм

6 лет назад

Из примера накачал баллон на винтовке, положил у окна, от солнца нагрелась и рвануло. Увы, не могу найти фотографии (видел много лет назад), как парень сделал баллон из трубы и решил закачать насосом высокого давления, итог рвануло. Парень жив остался, но в больничку съездил.

раскрыть ветку 1

6 лет назад

что у тебя за баллон ? их же опрессовывают на полтора рабочих давления, большая часть мастеров вообще давят атмосфер 450-500, или заводской с рабочим 200 проверочным 250 ?

6 лет назад

3 баллона дома для винтовок. Два по 7 и один "походный" на 2 литра. Обращаюсь со всеми, как с гранатой. 300 атмосфер- штука серьёзная. Насмотрелся достаточно фотографий порушенных комнат заправок в станциях пожарных.

показать ещё 0 комментариев

Похожие посты

2 месяца назад

Ответ на пост «Как испугать соседей при переезде»

Середина нулевых, возвращаемся с отчимом (Царствие ему Небесное) с дачи на машине. А так как я в то время я был пневмонутым фанатом, то без одной из своих пневматических винтовок на дачу не ездил. А так как я на даче порвал оружейный чехол, винтовку в город пришлось везти не зачехлённой. И когда выходил из машины возле подъезда, естественно взял винта за цевьё и быстрым шагом понёс её мимо опешевших от увиденного бабулек. А "дрын" там был знатный, да ещё и с оптикой. Для обывателя на первый взгляд, это здоровенная хищная винтовка с глушителем (на самом деле утяжелителем ствола) и здоровым оптическим прицелом (на самом деле не дорогим прицелов Leapers).

Так вот, на следующий день к нам наведывается участковый. Мол- молодой человек, вы владеете оружием?

Я- Да, конечно, есть несколько единиц пневматических винтовок.

- А покажите?

- Пожалуйста! Провожу его в квартиру и показываю ему три винтовки.

А стальные, которые могли у него вызвать профессиональный интерес, я естественно ему на глаза не показывал. Так же показал сертификаты на них. Как потом он мне рассказал, к нему вчера прибежали две бабки и начали утверждать, что в нашем подъезде появился "киллер наверное" и явно хочет устроить покушение на мэра Петербурга, и живёт он в такой- то квартире, по адресу появляется раз в год на полтора месяца и потом пропадает. Потом постоял с участковым на лестничной клетке, поговорили и посмеялись над бабками. Тот говорит, что подобные нелепые доносы от бабок на него сыплются очень часто, и что не отреагировать на них он не имеет права, ибо эти старые кошёлки потом начинают жаловаться его начальству. Но надо отдать должное, что за два года его работы участковым в нашем районе, благодаря этим кошёлкам он на горячем предотвратил с десяток квартирных краж или поймал самих воров. Вот говорит, и не знаю, или ненавидеть этих старушенций душой, либо уважать.

Как сделать пневмолинию в гараже/сервисе

Итак после выбора компрессора и его покупки, источник сжатого воздуха приобретен, осталось дело за малым — построить пневмолинию, да, да, даже для гаража она нужна. Казалось бы, зачем усложнять? Подсоединяй шланги, включай компрессор — и работай. Что ж, многие так и поступают. И гробят технику, начиная покупать и конструировать кучу фильтров и задавать вопросы: скажите, а почему. Как же организовать пневмосеть «по уму»? Если вы располагаете лишними средствами, можете воспользоваться услугами опытных специалистов, устроивших за свою жизнь не одну пневмолинию. Тем же, кто вынужден рассчитывать на собственные силы, должны пригодиться рекомендации из нашей сегодняшней статьи.

Сегодня вы узнаете:

1 Система снабжения сжатым воздухом: слагаемые качества

2 Место для установки компрессора

3 Пневмомагистраль

3.1 С чего начать?

3.2 Материал трубопровода

3.2.1 Сталь и оцинковка

3.2.2 Пластик

3.2.3 Алюминий

3.3 Диаметр труб

3.4 Точный расчет диаметра трубопровода

3.4.1 Пример расчета

3.5 Шланги и разъемы

4 Правила монтажа: уклоны, замкнутый контур, «гусиная шея»

СИСТЕМА СНАБЖЕНИЯ СЖАТЫМ ВОЗДУХОМ: СЛАГАЕМЫЕ КАЧЕСТВА

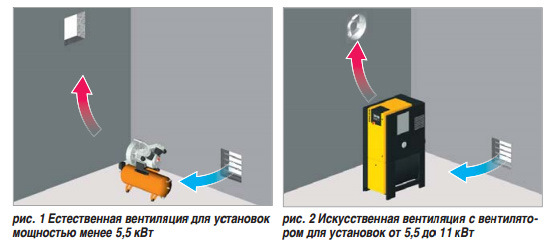

Основные задачи системы сжатого воздуха таковы: выработка сжатого воздуха в необходимом количестве при высоком давлении; обеспечение стабильности поддержания давления и расхода при возможности их измерения и регулирования; исключение содержания в воздухе вредных посторонних включений, таких, как пыль, влага и пары масла; доставка сжатого воздуха от компрессора к пневмоинструменту. Термин «система» здесь использован не случайно, поскольку это совокупность ряда технических устройств и элементов. Ключевым элементом этой системы, безусловно, является компрессор. В прошлый раз мы выяснили, что его производительность и общий объем ресиверов должны позволять бесперебойно работать всему установленному на сервисе пневмоинструменту: чтобы при включении, например, шлифовальной машинки краскопульт не начинал «плеваться» краской из-за нехватки воздуха. Одним из немаловажных моментов, которые необходимо продумать сразу после покупки компрессора, является, как ни странно, место его установки. МЕСТО ДЛЯ УСТАНОВКИ КОМПРЕССОРА Конечно, если лишнего места нет и компрессору отводится «единственный свободный угол», то деваться некуда — туда его и ставим. Но если у вас есть желание и возможность установить компрессор правильно — установите его в отдельном помещении. Это помещение должно быть сухим и отапливаемым (большинство компрессоров выпускаются для эксплуатации в диапазоне температур от +5 до +40°C). По понятным причинам нельзя допускать воздействия на компрессор атмосферных осадков. Помещение должно хорошо проветриваться, всасываемый воздух не должен содержать паров токсичных веществ, взрывоопасных газов и растворителей.

По этой причине компрессор нельзя устанавливать непосредственно в зоне подготовки и покраски автомобиля.

Крайне важно обеспечить низкий уровень запыленности в помещении. Постарайтесь по возможности минимизировать количество различных «пылесборных» поверхностей – вся эта пыль в конечном итоге устремится в компрессор и далеко не вся будет задержана фильтром. Пример классической пылящей поверхности — бетонный пол. Такой пол следует хотя бы покрасить. Если обеспечить низкую запыленность в компрессорной невозможно, придется чаще обращать внимание на состояние воздушного фильтра. Засоренный фильтр не только снижает выходную производительность компрессора, но и приводит к поломкам клапанов. Место для установки компрессора должно быть горизонтальным и ровным. Для удобства технического обслуживания компрессор желательно установить на некотором расстоянии от стен (0,8 – 1 м). Компрессор — сердце пневмосистемы. В то же время, без воздушной магистрали (ее можно сравнить с артериями), он так и останется лишь частью общего «организма».

ПНЕВМОМАГИСТРАЛЬ С ЧЕГО НАЧАТЬ?

Первый совет тем, кто решил наладить хорошую пневмолинию — забудьте о всякого рода кустарщине типа водопроводных кранов в магистралях и самодельных фильтров-влагоотделителей. Только высококачественное дополнительное оборудование, запорная и регулирующая арматура смогут обеспечить долговечность работы инструмента и компрессора, и высокое качество работ (особенно малярных). А мелочная экономия в этом деле неминуемо выльется в дополнительные расходы. Проверено жизнью. По этим же причинам крайне нежелательна разводка из гибких шлангов (ввиду их низкой механической надежности и, как следствие, — утечек воздуха). Обычного гибкого шланга может быть достаточно только для бытовых условий, когда пневмоинструмент подключается редко, да и то, чтобы «продуть-накачать». А в условиях даже небольшого производства не обойтись без стационарно закрепленной магистрали, собранной из специально предназначенных для сжатого воздуха труб. А уже к трубопроводу, с помощью гибкого шланга (минимально возможной длины) можно подключать различный пневмоинструмент. Итак, трубопровод. Из каких материалов он должен быть изготовлен?

СТАЛЬ И ОЦИНКОВКА

Казалось бы, что плохого в том, что в качестве материала для трубопроводов используются стандартные стальные водопроводные трубы. Выгода очевидна: «черные» трубы (как и всевозможные вентили и уголки к ним) можно найти на любом строительном рынке, расходы на их покупку и монтаж минимальны. Однако не все так просто. Как мы знаем, главный враг пневмосетей — конденсат, вызывающий внутреннюю коррозию трубопроводов. А оксид железа, возникающий в результате коррозии — это сильнейший абразив, способный стереть в порошок что угодно, даже азотированный или насыщенный углеродом поверхностный слой металла механизмов привода пневмоинструмента. Именно поэтому пневматическая магистраль должна быть собрана из материалов, стойких к коррозии. Применяют, как правило, оцинковку, пластик или алюминий. Хотя, как показывает практика, к трубам из оцинковки тоже нужно относиться с осторожностью. Дело в том, что оцинковка может быть нанесена только с одной, наружной стороны. А если и нет, и трубы оцинкованы полностью, со временем в них все-равно будут появляться продукты коррозии. В условиях подачи сжатого воздуха стойкость гальванического цинкового покрытия не так уж и высока, пусть и выше, чем у обычной стали.

ПЛАСТИК

Главное преимущество пластика (используются различные его виды) — мобильность и легкость монтажа. Пневмолинию из пластиковых труб можно собрать буквально «на коленке», любые геометрические формы трубопроводам придаются за считанные минуты. Такой трубопровод легко нарастить или передвинуть (удобно для мобильных пневмолиний). К тому же пластиковые трубы не подвержены коррозии, их сопротивление потоку воздуха значительно ниже, чем у стали. Вместе с тем, пластик имеет низкую прочность и теплостойкость, со временем такие трубы сильно деформируются. Отсюда — утечки воздуха. Кроме того, велика вероятность их случайного повреждения. На практике бывали случаи неосторожного касания «болгаркой» или проведения сварочных работ вблизи трубы, со всеми вытекающими (и выдуваемыми) последствиями.

Из практики скажу что монтаж такой системы требует навыка и внимательности, иначе можно создать препятствия для воздуха в местах соединений с фитингами, если перегреть трубу при монтаже.

Пожалуй, лучший материал для пневмомагистралей на сегодняшний день — алюминиевая труба с полимерным покрытием. Такие не подвержены коррозии, герметичны, просты в монтаже и обслуживании. Алюминиевые трубы обладают наименьшим газодинамическим сопротивлением по сравнению с любыми другими материалами трубопроводов. Их внутренняя поверхность отшлифована до уровня зеркала, поэтому ничто не препятствует движению потока воздуха. Затраты на такие трубы с лихвой окупаются высоким качеством воздуха, долговечностью службы пневмоинструмента и фильтров, отсутствием утечек и, как следствие, сбережением электроэнергии. На самом деле это не самая дешёвая линия из тех что мы рассмотрели и не самый простой и быстрый монтаж, но зато самый лучший по пропускаемости воздуха их тех что мы рассмотрели исключая оцинковку или черные трубы но в разы выше их по коррозионной стойкости. Что может быть проще? Все прочие элементы пневмосети, такие как муфты, сгоны, тройники, запорная и регулировочная арматура также должны быть изготовлены из не подверженных коррозии материалов. Такие выпускаются ведущими производителями компрессорного оборудования.

С материалом труб определились. Следующий критично важный момент — выбор диаметра этих труб. Средняя пневматическая магистраль — система довольно протяженная, а мы помним, что с удалением от источника нагнетания сжатого воздуха происходит падение давления в линии. И чем меньше диаметр трубопроводов, тем большие потери давления будут наблюдаться. Например, при использовании десятиметрового шланга с внутренним диаметром 9 мм при давлении 6 бар, падение давления составит 1,7 бар (на входе в пистолет давление будет уже не 6, а 4,3 бар). А в случае использования шланга диаметром 6 мм падение составит целых 3,5 бар. То же самое касается и всех остальных «узких мест» пневмостистемы. Ведь иногда даже мощный компрессор и большие ресиверы не в состоянии обеспечить воздухом краскопульт из-за того, что где-то в местах соединения труб или на входе в пистолет стоит переходник с зауженным внутренним диаметром. Воздух просто не в силах пройти через него в нужном объеме. Есть универсальное правило, которым следует руководствоваться при выборе диаметра основного трубопровода: внутренний диаметр труб должен быть не меньше внутреннего диаметра выходного штуцера компрессора или ресивера . То есть, если на компрессоре стоит кран с внутренним диаметром в 1 дюйм (25 миллиметров), то и трубопроводы должны иметь внутренний диаметр минимум 1 дюйм. Распространенной ошибкой в связи с этим является неправильное понимание разницы между внешним и внутренним диаметром труб. Чаще всего такие ошибки допускаются при монтаже пластиковых труб: закупается труба того же внешнего диаметра, что и кран на компрессоре. Пластиковая труба, как и все трубы, маркируется исходя из своего внешнего диаметра, но здесь есть подвох: толщина стенки. Например, у трубы ПВХ она составляет 4 мм (а у армированной — еще больше). Следовательно, суммарная толщина стенок составит: 4 + 4 = 8 мм. А значит, ПВХ труба с маркировкой 25 мм будет иметь диаметр проходного сечения всего 17 мм. Правильнее подбирать диаметр труб следующим образом: на компрессоре стоит штуцер с внутренним диаметром в 1 дюйм (25 миллиметров), значит трубы также должны иметь проходной диаметр не меньше дюйма. Теперь берем суммарную толщину стенок трубы (в нашем случае с ПВХ трубой она составляет 8 мм) и прибавляем 25 миллиметров. Таким образом, нам необходима труба с наружным диаметром не менее 33 мм. Если вы уже эксплуатируете пневмолинию из пластика, интереса ради можете пройти к оборудованию и посмотреть, как у вас подобрана труба. В большинстве случаев внешний диаметр трубы окажется равным диаметру крана компрессора. А вот используя алюминиевую трубу вы избавляете себя от таких ошибок, пользуетесь основным правилом и сразу получаете то, что вам нужно.

ТОЧНЫЙ РАСЧЕТ ДИАМЕТРА ТРУБОПРОВОДА

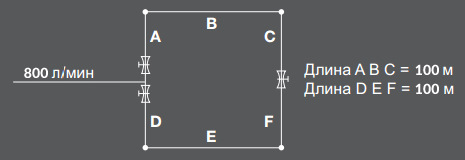

Точный расчет диаметра основного трубопровода — довольно сложная задача, которая сводится к вычислению скоростей и расходов воздуха на различных участках трубопровода, а также величин падения давления. В силу того, что воздух обладает высокой сжимаемостью, этот расчет намного сложнее, чем, например, расчет гидравлических систем. Как правило, он выполняется только в наиболее ответственных случаях, а на практике для расчета пневмосистемы чаще используются специальные номограммы или таблицы. Есть еще один, относительно простой способ расчета диаметра основного трубопровода. В основе этого расчета лежит метод эквивалентной длины трубы, показывающий, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого «местного сопротивления» (фитинга, крана и т.д.). Расчет проводится так: по длине трубопровода и производительности компрессора из специальной таблицы выбирается первоначальный диаметр трубы. Далее подсчитывается количество всех фитингов и при помощи таблицы перевода высчитывается длина запаса, которую необходимо прибавить к длине основного трубопровода для компенсации потерь. На последнем этапе повторно, с использованием уже новой длины проверяем, подходит ли изначально выбранный диаметр. Если нет – увеличиваем. При этом важно помнить, что: за основу расчета параметров кольцевого трубопровода берется половина его номинальной длины; за основу расчета параметров тупикового трубопровода берется его полная номинальная длина.

Давайте попробуем рассчитать диаметр трубопровода для пневмосети с такими параметрами:

Производительность компрессора: 800 л/м;

1/2 длины кольцевого трубопровода: 100 м.

Из таблицы, приведенной ниже видим, что искомый диаметр равен 1 дюйму (25 мм). И этот диаметр и применяется в основном во всех небольших мастерских включая гараж.

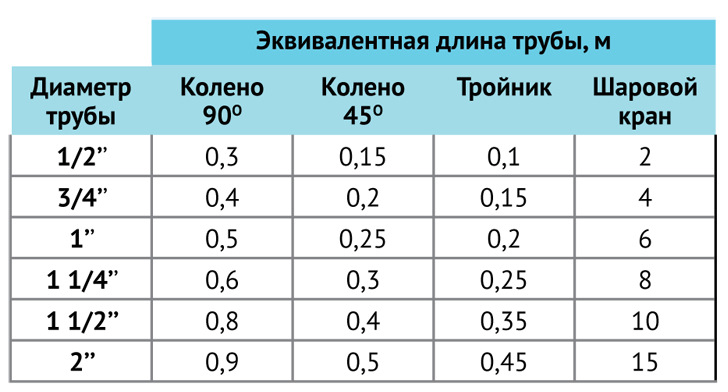

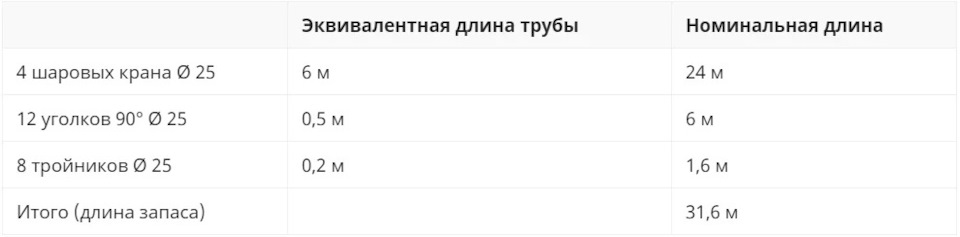

Допустим, для монтажа этой пневмосети нам потребуется следующая арматура:

4 шаровых крана;

12 уголков 90°;

8 тройников.

Пользуясь следующей таблицей, соотносим диаметр с соответствующими значениями эквивалентных длин трубы (различные производители труб могут давать свои значения эквивалентных длин).

Таким образом, длина основного трубопровода с учетом всех фитингов и запорной арматуры составляет:

100 + 31,6 = 131,6 м

Повторная проверка по первой таблице показывает, что использование основной трубы с диаметром 25 мм допустимо. В противном случае диаметр трубопровода следовало бы увеличить. Такая вот нехитрая арифметика.

ШЛАНГИ И РАЗЪЕМЫ

Зачастую именно шланги (и их соединения), в силу неправильного выбора и обслуживания, становятся «самым слабым звеном» пневмосистемы и основным местом утечек. Поэтому обычные резиновые шланги для воды или газосварки здесь неуместны. Нужны специальные шланги для сжатого воздуха: гибкие и прочные, выполненные из материала, устойчивого к агрессивным средам. Подойдут популярные нынче спиральные шланги или армированные полиуретановые.

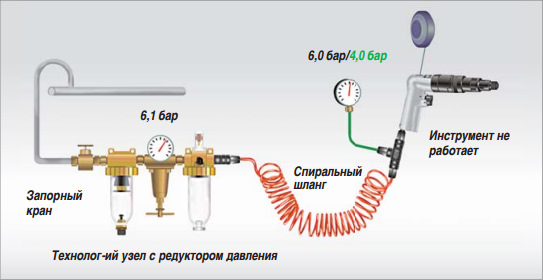

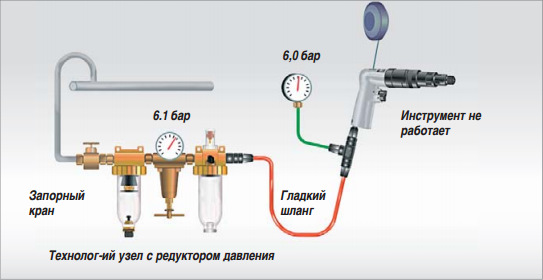

Хотя спиральные шланги, все же, — продукт на любителя. Их дешевые модели не отличаются стойкостью к низким температурам, не переносят больших растяжений и «закусывания». Кроме того, спиральные шланги — своеобразные «пожиратели» энергии. Часто виновником недостатка воздуха при работе пневмоинструмента бывает именно спиральный шланг недостаточного диаметра. В таком случае следует использовать спиральный шланг большего диаметра, либо подобрать гладкий шланг. Сказанное проиллюстрировано ниже.

При использовании спирального шланга при давлении 6 бар падение давления составит 2 бар Падение давления в гладких шлангах минимально Чтобы свести потери давления к минимуму, все шланги и разъемы должны быть достаточного внутреннего диаметра (не менее 9 мм), а при длине шлангов свыше 7 метров — не менее 10 мм. Чтобы свести потери давления к минимуму старайтесь не использовать шланги длиной более 10 метров. Оптимально — 3-5 метров.

Поэтому лучше использовать специализированные гладкие шланги, желательно качественного производителя, особенно это касается шлангов для окрасочного оборудования, поскольку шланг который задубел при низкой температуре или скрутился в спираль в не подходящий момент может привести к необратимым последствиям в виде переделки уже сделанной работы.

Шланги ведущих производителей краскопультов: SATA, DEVILBISS, WALCOM. всегда будут соответствовать необходимым параметрам.

Шланги ведущих производителей краскопультов: SATA, DEVILBISS, WALCOM. всегда будут соответствовать необходимым параметрам.

Что касается соединений, то для удобства работы следует использовать быстросъемные штуцеры и переходники, в изобилии выпускаемые производителями компрессорного оборудования с высокой пропускной способностью, ведь как раз там и создаётся самое узкое место в сети.

ПРАВИЛА МОНТАЖА: УКЛОНЫ, ЗАМКНУТЫЙ КОНТУР, «ГУСИНАЯ ШЕЯ»

Сводя все элементы пневмосети воедино, старайтесь придерживаться следующих рекомендаций.

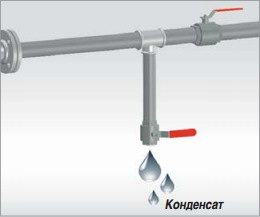

1. Магистрали необходимо придать небольшой уклон — 1–2 %. Это нужно для того, чтобы конденсат, скапливающийся в основной линии, не попадал к потребителям, а стекал в нижнюю точку пневмолинии, оборудованную клапаном слива.

2. С той же целью отводам от основной линии к потребителям следует придать кольцеобразную форму в виде арок (так называемая «гусиная шея»).

То есть отвод должен не просто опускаться вниз, а сначала подниматься наверх, а потом — вниз. Благодаря этому конденсат, опять же, будет проходить по уклону вниз, не попадая на посты потребления.

3. Наиболее низкие точки магистрали и все тупиковые окончания трубопроводов (нижние части вертикальных участков) должны быть оборудованы конденсатоотводчиками. Желательно объединить их общей дренажной линией, подключенной к сепаратору конденсата (такие устройства продаются).

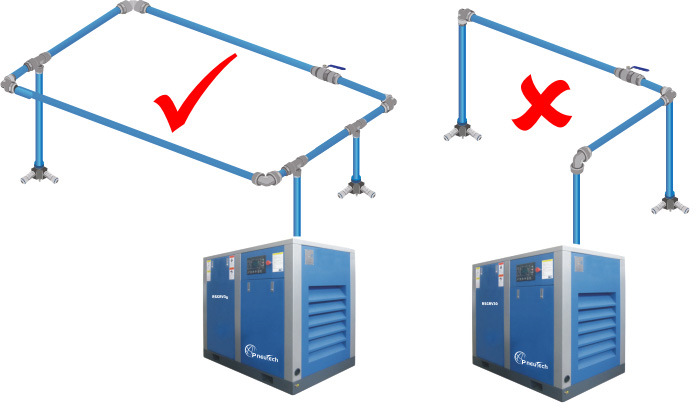

4. Пневмомагистраль по возможности должна образовывать общий замкнутый контур, чтобы давление во всех ее точках было одинаковым. В противном случае давление в самой дальней точке магистрали будет минимальным. И чем длиннее магистраль — тем меньше давление в ее дальней точке.

5. Ответвления к потребителям желательно распределять согласно их рабочему давлению: чем выше давление — тем ближе к компрессору. Каждый пост потребления следует оборудовать редуктором с манометром (в продаже имеются редукторы, совмещенные с фильтром-влагоотделителем и лубрикатором), а также запорным вентилем.

Зачастую такой фильтр с лубрикатором ошибочно принимают за фильтр с маслоотделителем, такой фильтр не подходит для линии окрасочного пистолета, он предназначен только для линий пневмоинструмента, где оборудование должно получать смазку. Современные машинки которые работают в малярных мастерских такой смазки не требуют, потому установка таких лубрикаторов не оправдана. Ниже представлен фильтр с маслоотделителем.

6. Запорные краны должны быть и на отдельных участках магистрали — чтобы иметь возможность отсекать от сети любой участок для местного ремонта, не отключая всех потребителей.

7. Разводка пневмосети выполняется, как правило, по стенам или по потолку. Здесь главное сохранить удобство контроля, обслуживания и слива конденсата. Перед установкой нелишне разметить места на стене, где будет проходить магистраль.

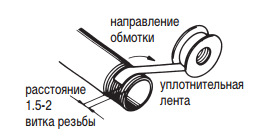

8. Для уплотнения резьбовых соединений нельзя применять привычную для сантехников паклю. Вместо этого используйте специальные герметики, содержащие тефлон, либо тефлоновую ленту. При сборке следите, чтобы частицы уплотнительного материала не попадали внутрь трубопроводов.

9. Старайтесь избавлять магистраль от помех для потока воздуха. Не следует врезать в нее различные сантехнические элементы (например, водопроводные краны) — их гидравлическое сопротивление огромно.

10. Маршруты трубопроводов должны быть простыми, насколько это возможно, иметь минимальное количество изгибов, пересечений, врезок или соединений. Напоследок еще одно видео — для закрепления знаний.

Как сделать пневматический цилиндр из ПВХ трубы

Многие механизмы могут оборудоваться пневматическим цилиндром, создающим толкательное усилие при подаче воздуха под давлением. Это очень простое и недорогое в изготовлении устройство, которое вполне можно собрать в домашних условиях из ПВХ трубы.

Материалы:

- ПВХ труба 32 мм;

- заглушки для трубы – 2 шт.;

- длинный болт М6, 2 шайбы и гайка;

- пружина сжатия;

- листовой пластик;

- резина или силикон для уплотнительных прокладок;

- пневматический прямой фитинг;

- любая смазка.

Процесс изготовления пневмоцилиндра из трубы ПВХ

В центре одной из заглушек сверлится отверстия 6,5 мм.

На вторую из внутренней стороны вклеивается резиновая прокладка, для поглощения ударов штока цилиндра в будущем.

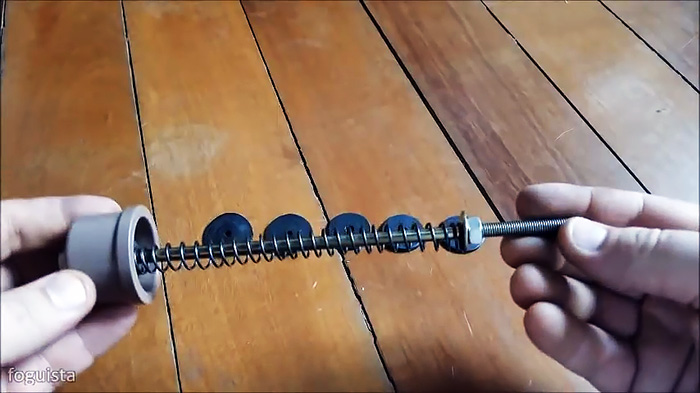

В заглушку с отверстием вставляется длинный болт.

Затем на него надевается металлическая шайба, длинная пружина, снова шайба и все поджимается гайкой.

Далее надеваются поочередно самодельные 3 пластиковые и 2 резиновые или силиконовые шайбы.

Диаметр пластиковых 26 мм, резиновых – 29 мм. Сначала накручивается пластиковая шайба так, чтобы на ней нарезалась резьба, затем натягивается резиновая и остальные в этой же очередности. Важно не перетягивать пластиковые шайбы, чтобы резина имела место для вжатия внутрь. Достаточно зазора между ними в 1 мм.

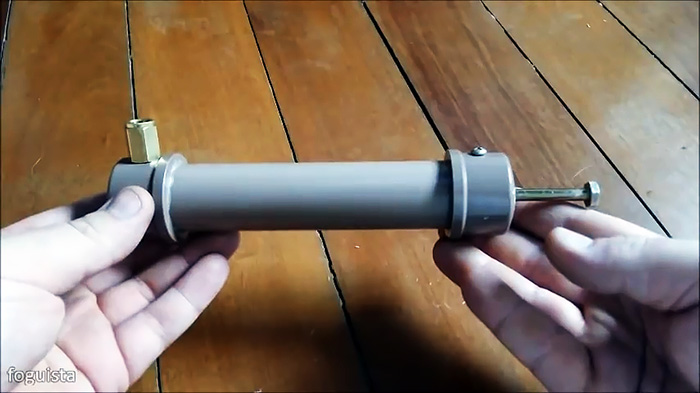

Далее берется отрезок трубы на несколько сантиметров длиннее пружины. В данном случае пружина 14 см, а трубка 17 см. На трубку вклеивается или напаивается заглушка с резиновой прокладкой.

Сбоку заглушки сверлится отверстие, и в него вкручивается пневматический фитинг. При закручивании он сам нарежет резьбу в ПВХ.

Затем берется заглушка со штоком и в ней делается небольшое отверстие для сброса воздуха.

После этого шток вставляется в трубку.

За счет того что пластиковые шайбы меньше ее диаметра, а резиновые больше, они вместе работают как поршень. Перед закрытием цилиндра в него наливается немного смазки. Также смазка заливается через фитинг.

Чтобы иметь возможность разбирать цилиндр для замены резинок, заглушку с отверстиями лучше не приклеивать. Достаточно просверлить ее сбоку вместе с трубкой и закрутить небольшой винтик.

Теперь, когда подать на пневмоцилиндр сжатый воздух из компрессора или баллона, тот вытолкнет шток. Если убрать давление пружина вернет его обратно. Для этого нужно будет отрегулировать ее силу. Это делается подкручиванием гайки на штоке.

Как раз тут и пригодится съемная заглушка. Пружина должна давить достаточно, чтобы вернуть шток после прекращения подачи воздуха, но не настолько сильно, чтобы компрессор не мог ее сжать.

Смотрите видео

Как просто самому изготовить соединение «Американка» из обрезков ПП труб

Для разборного соединения труб очень удобно использовать «американки». К сожалению, они дороговаты, поэтому применяются по минимуму. Мало кто знает, но их можно получать почти даром, делая своими руками из дешевых гаек и футорок.

Материалы:

- Накидная гайка;

- футорка;

- силиконовая или резиновая прокладка;

- полипропиленовая труба.

Процесс изготовления американки

Чтобы сделать «американку», нужно подобрать накидную гайку и футорку, которая сможет в нее закручиваться. Главное условие, чтобы они могли надеваться на ПП трубу.

Далее нужно собрать устройство, которое позволит устанавливать их на трубки. Потребуется бочонок или другой фитинг с наружной резьбой соответствующей используемой на гайке, и шайба. Также подбирается еще какой-нибудь штырь, выступающий из плоскости, наружный диаметр которого соответствует внутреннему ПП трубы.

На штырь надевается фитинг с наружной резьбой и шайба. Затем нужно взять отрезок ПП трубы с ровным торцом, и разогреть его край до начала оплавления. Затем он упирается в шайбу на устройстве. Сразу же на трубку надевается накидная гайка и наживляется. Теперь трубка вдавливается в шайбу, чтобы сформировать буртик. Размягченный пластик примет нужную форму.

2 варианта копеечных распылителя из ПВХ труб своими руками

Сверло при этом должно быть слегка толще самореза. Также из стенки трубы вырезается небольшая закладная, которую можно вставить поперек внутрь трубки. Ее нужно просверлить по центру тонким сверлом.

В заглушку вставляется кольцо, и к его кромке приклеивается закладная.

Затем клеем намазывается ПВХ трубка, которая одновременно послужит вехой распылителя. Она вставляется в заглушку до упора. Трубка сдвинет кольцо и закладную вглубь.

Через заглушку во вклеенную закладную вкручивается саморез, но не до конца.

Его закручиванием и выкручиванием можно будет регулировать площадь распыления. Далее останется только вклеить трубки с разбрызгивателями в систему полива.

Второй вариант

Для изготовления этого варианта понадобится соединительная муфта с резьбой.

Кусок ПВХ трубы режется на части и в разрыв вклеивается соединительная муфта.

В заглушке сверлится отверстие. Далее из куска толстой алюминиевой проволоки делается скоба с кольцом под диаметр резьбы.

Теперь при выходе струи воды из отверстия она будет ударятся о край проволоки и разносится в разные стороны.

Оба варианта отлично работают и какой выбрать решать только вам.

Смотрите видео

Пневматическая валына из ПВХ-труб

Выстрел совершается благодаря поршню, который движется благодаря пружине по цилиндру, толкая воздух в дуло. Материалов для самоделки нужно немного, практически все делается из пластика и фанеры. Особенных инструментов тут тоже не понадобится, все можно сделать даже дома.

Материалы и инструменты, которые использовал автор для изготовления пушки:

Список материалов:

- ПВХ-трубы;

- пробки, уголки и другие комплектующие для труб;

- винты;

- кусок фанеры;

- резиновые шайбы;

- деревянный дюбель + стальной стержень;

- листовой пластик для изготовления спускового устройства (подойдет разделочная доска);

- клей для ПВХ;

- краска по желанию;

- пружинка для спускового механизма;

- пружина для поршня.

Список инструментов:

- ножовка по металлу;

- рашпиль;

- дрель;

- малярный скотч, изолента (или подобное);

- отвертка;

- линейка;

-маркер;

- тиски.

Шаг первый. Начнем с цилиндра пушки

Цилиндр самоделки и поршень делаются из ПВХ-труб . Цилиндр должен быть по диаметру таким, чтобы в нем мог свободно, не с небольшим зазором двигаться поршень. Длина трубки должна чуть больше длины поршня, поршень должен доходить до самого края цилиндра, тем самым вытесняя из цилиндра весь воздух.

На этом шаге нам нужно установить на поршне переходник, благодаря которому мы сможем установить на него дуло. Дуло делается тоже из трубки, но маленького диаметра. Берем пробку для трубы с отверстием по центру и вклеиваем в трубу. Подмотайте на пробку изоленты или малярный скотч, чтобы она плотно заходила в трубу. Наносим клей и аккуратно запрессовываем пробку в трубу. На этом работы пока окончены.

Шаг второй. Приступаем к изготовлению поршня

Для изготовления поршня нам понадобится кусок ПВХ-трубы, а также листовой пластик, вполне подойдет в качестве материала пластмассовая разделочная доска. Задачей будет заглушить концы трубы. Вырезаем с помощью ножовки два круга, а потом доводим их до идеала в тисках, используя рашпиль. Запрессуйте пробки в трубу и затем просверлите отверстия для их надежного крепления. Вворачиваем в отверстия винты или саморезы.

Теперь можно установить герметизирующий элемент. Для этих целей вам понадобится две хороших резиновых шайбы подходящего диаметра. Сверлим в торце поршня отверстие и прикручиваем шайбы винтиком.

Вырезаем в поршне окна, они нужны фиксирования поршня в спусковом устройстве. Помимо этого, не забывайте о том, что чем легче будет поршень, тем быстрее он будет развивать максимальную скорость, и тем сильнее будет стрелять пушка. Автор вырезает окна, используя дрель. Он просто сверлит большое количество отверстий, а потом выковыривает внутреннюю часть ножом. Останется много зазубрин, их нужно сточить с помощью рашпиля.

В завершении можете установить взводную ручку, с помощью которой вы будете оттягивать поршень. Для этого вам понадобится деревянный дюбель и стальной стержень. Просверлите вдоль него отверстие и установите стальной стержень внутрь. Благодаря этому ручка будет прочной. Просверлите под нее отверстие в поршне и хорошенько вклейте на место.

Шаг третий. Изготовление спускового устройства

Вам нужно изготовить детали спускового устройства. Все они делают из листового пластика. Ничего сложного в этом нет, сделайте расчеты и вырежьте детали ножовкой по металлу, доведите их до идеала напильниками, материал обрабатывается легко.

Автор в качестве основы использует механизм от другой подобной пушки. Вы можете придумать свой, более простой спусковой механизм.

Шаг четвертый. Рама ружья

Для изготовления рамы вам понадобится листовой пластик, кусок фанеры, а также ПВХ-труба. Ручка изготавливается из листового пластика, кронштейны, которые удерживают цилиндр, из ПВХ-трубы, а крепится все это с помощью винтов к куску фанеры или досточки.

Шаг пятый. Подготавливаем цилиндр

Первым делом вам нужно подогнать цилиндр по длине, только часть трубы выступает в качестве цилиндра, другая ее часть поддерживает поршень, а также сюда крепится ручка ружья. Первое, что вам нужно сделать – это просверлить в цилиндре отверстие, через которое внутрь будет поступать воздух. Оно сверлится в районе нижней мертвой точке поршня. Если готово, идем дальше.

Теперь вам нужно вырезать окно, через которое вы сможете вывести взводную ручку. Сверлим отверстия в нужных местах и вырезаем окно.

Закрепите всю конструкцию в кронштейнах из ПВХ, используя винты. Важно, чтобы винты не вылезли внутрь трубы, укоротите их на точильном станке. Для надежности трубу желательно еще и приклеить.

Вам также понадобится вырезать еще одно окно, через него будет заходить фиксатор, который будет удерживать поршень, пока вы не нажмете на курок. Тщательно обработайте окна наждачной бумаги, чтобы не было зазубрин. В противном случае поршень будет клинить.

С другой стороны трубы нужно будет сделать заглушку. Возьмите пробку для трубы с отверстием и потом с помощью изоленты примотайте к ней еще один небольшой кусочек трубы. Установите заглушку на место, закрепив при помощи винтов. Важно отметить, что пробка должна держаться надежно, так как об нее опирается пружина поршня.

Шаг шестой. Устанавливаем ручку и окончательно собираем пушку

Первым делом соберем ручку из ПВХ-труб, тут вам понадобится два куска трубы, а также уголок. Собираем ручку в виде буквы «Г» и устанавливаем на ружье, ее можно приклеить.

Снайперская винтовка из ПВХ-труб

Сегодня мы рассмотрим уникальную конструкцию газовой пушки, которая работает на спирту. Собирается это чудо техники из ПВХ-труб и различных комплектующих для них. Устройство работает на жидком топливе, автор использует изопропиловый спирт. Впрочем, можно использовать практически любые горючие вещества, начиная от спиртов, заканчивая одеколоном, спреями или даже бензином.

Особенностью пушки является то, что она не нуждается в регулярной дозаправке после каждого выстрела. Система питания устроена так, что на одной заправке можно сделать 40-50 выстрелов. Внутри пушки установлены специальные губки, благодаря которым испаряется спирт, эти пары впоследствии и воспламеняются.

Система оборудована принудительной подачей воздуха, это делает пушку более мощной, так как больше воздуха означает более высокую компрессию. Воздух нагнетается специальным насосом, достаточно сделать 6-10 нажатий для выстрела.

Список материалов и инструментов, которые использовал автор для самоделки:

Список материалов:

- 30 см 3/4 "ПВХ;

- 30 см 1 1/4 '' ПВХ;

- 1 1/4 '' x 3/4 '' Втулка X 3;

- 1 1/4 '' Tee X 3;

- 1 1/4 '' Переходник с резьбовым соединением;

- 1 1/4'' Elbow;

- 1 1/4 'x 1' 'Резьбовая втулка;

- 1 1/4 '' резьбовой штекер;

- 1 '' резьбовой штекер;

- 1 '' x 3/4 '' Втулка X 2;

- зажигалка (пьезоэлемент);

- краска на свое усмотрение;

- кухонная губка;

- тонкий стержень из стали;

- дешевый насос для накачивания мячей (или подобный)

- оптический прицел (по желанию).

Список инструментов:

- клеевой пистолет;

- дрель;

- изолента;

- ножовка по металлу;

- плоскогубцы;

- провода.

Процесс изготовления пушки:

Шаг первый. Изготовление переходника

Первым делом нужно будет изготовить переходник, благодаря которому дуло можно будет соединить с рукой. Делается этот переходник из куска ПВХ-трубы. Проблема в том, что этот переходник не должен пропускать воздух и расширяющиеся газы в ручку, поэтому его нужно загерметизировать. Чтобы решить проблему, автор заклеивает одну сторону трубочки изолентой, а затем внутрь наливает горячий клей до уровня примерно ¾. Когда клей остынет, у вас получится отличная пробка.

Шаг второй. Подготавливаем заготовки и склеиваем основу

Подберите все необходимые заготовки, как у автора на фото. Потом их нужно будет просто склеить хорошим клеем. В итоге у вас получится уже практически готовая винтовка, осталось только установить все необходимые «органы».

Шаг третий. Подготавливаем место под «курок»

В качестве курка для этой пушки используется пьезоэлемент от зажигалки, который при нажатии щелкает и испускает искру. Под него нудно просверлить отверстие в ручке. У автора, видимо, дрели под рукой не нашлось, и он решил проплавить пластик, нагрев гвоздь горелкой.

Шаг четвертый. Добываем пьезоэлемент

Пьезоэлемент можно найти во многих зажигалках, очень часто он встречается в карманных, так как маленький по размерам. К нему понадобится припаять два длинных провода, если их там нет. Один провод припаиваем к уже имеющемуся, а второй к нижней металлической части. Провода должны быть очень хорошо изолированы, так как искра может пробивать, не доходя до места назначения.

Шаг пятый. Крепим пьезоэлемент

Установите пьезоэлемент в подготовленное для него место и хорошо приклейте с помощью горячего клея. Так как нажимается он довольно туго, крайне желательно, чтобы пьезоэлемент на что-то упирался.

Что касается проводов, то их нужно завести в камеру сгорания. Разведите концы на пару миллиметров, чтобы при нажатии на пьезу между электродами возникала искра. Закрепите провода горячим клеем снаружи для герметичности.

Шаг шестой. Изготовление «теплоотвода»

Назначение этой детали мне понять не удалось. Вполне возможно, это просто элемент декора. Чтобы изготовить эту деталь, вам понадобится кусок ПВХ-трубы по диаметру больше, чем дуло. Распечатайте шаблон, который прилагает автор, и приклейте его к трубе. Потом просто насверлите отверстий. Чтобы убрать неровные края, используйте острый нож и наждачную бумагу.

Читайте также: