Как рассчитывается предельная овальность трубы нкт

Обновлено: 07.07.2024

ПО ОЦЕНКЕ РАБОТОСПОСОБНОСТИ

ДЕФЕКТНЫХ УЧАСТКОВ ГАЗОПРОВОДОВ

«Рекомендации. » разработаны в соответствии с тематическим планом НИОКР ОАО «ГАЗПРОМ».

Рекомендации содержат методики оценки работоспособности газопроводов с дефектами геометрии поперечного сечения труб:

- нарушениями формы поперечного сечения (овальность);

- изменениями геометрии стенки (коррозия и эрозия) для прямолинейных и криволинейных участков.

Рекомендации предназначены для предприятий газовой промышленности, в том числе организаций, осуществляющих диагностический контроль, а также могут быть использованы в практике работы научно-исследовательских и проектных институтов.

Рекомендации разработаны в лаборатории надежности газопроводных конструкций ВНИИГАЗа (д.т.н. Харионовский В.В., к.т.н. Курганова И.Н., к.т.н. Ремизов Д.И., инженер Бакуленко М.Н.) с участием специалистов предприятия «Оренбурггазпром» (гл. инженер ПУЭГПП Резвых А.И., вед. инженер Полозов В.А.), предприятия «Севергазпром» (Заец А.Ф.), кафедры ДИМ МЭИ (д.т.н. Чирков В.П., к.т.н. Радин В.П., к.т.н. Окопный Ю.А., к.т.н. Петровский А.В.).

СОДЕРЖАНИЕ

В ведение

Протяженность магистральных газопроводов России составляет свыше 140 тысяч километров. Большинство из них находится в эксплуатации свыше 20 - 30 лет и приближается к исчерпанию назначенного ресурса. Переход отрасли от традиционного регламентного ремонтно-технического обслуживания газопроводов к эксплуатации по техническому состоянию предусматривает развитие системы диагностического обслуживания и разработку подходов, в том числе расчетных, к оценке работоспособности имеющих повреждения участков газопроводов для принятия решения о проведении выборочного ремонта.

В результате проведения внутритрубных обследований обнаруживаются дефекты геометрии поперечного сечения труб: вызванные механическими воздействиями нарушения формы поперечного сечения (наиболее распространенной из которых является овальность) и изменения геометрии стенки - утонение, (вследствие коррозионных и эрозионных процессов).

На основе проведенных исследований ВНИИГАЗом разработаны практические рекомендации по оценке работоспособности участков газопроводов с дефектами типа овализации /1/, с поверхностными повреждениями /2/, а также отводов с эрозионным утонением стенки /3/. Настоящие "Рекомендации. " являются объединением указанных документов.

1. ОЦЕНКА РАБОТОСПОСОБНОСТИ УЧАСТКОВ ГАЗОПРОВОДОВ С ДЕФЕКТАМИ ТИПА ОВАЛИЗАЦИИ

Существующие нормативные документы регламентируют овальность труб па стадиях поставки (технические условия на поставку труб), проектирования газопроводов /4/ и их строительства /5/. Так СНиП 2.05.06-85 "Магистральные трубопроводы" устанавливает однопроцентный предел овальности концов труб с толщиной стенки менее 20 мм и 0,8% - для труб с толщиной стенки 20 мм и более. Для стадии эксплуатации предельная величина овальности трубопроводов не отражена в нормативных документах.

Совпадение зоны повышенных напряжений на нижней образующей газопроводов, вызванных овализацией, с местами разрушений позволяет отнести овализацию поперечных сечений труб к факторам, требующим учета. Применяемые в настоящее время в газовой промышленности методы оценки напряженного состояния справедливы только для трубопроводов идеальной кольцевой формы и не могут учитывать переменные по толщине (изгибные) кольцевые напряжения, обусловленные несовершенством формы поперечных сечений.

В настоящем разделе содержится методология расчетной оценки напряженного состояния овализованных участков магистральных газопроводов. На ее основе разработаны взаимосвязанные методики оценки работоспособности участков газопроводов по величине овальности и по уровню максимальных напряжений.

1.1 Напряженное состояние участка трубопровода с нарушением формы поперечного сечени я

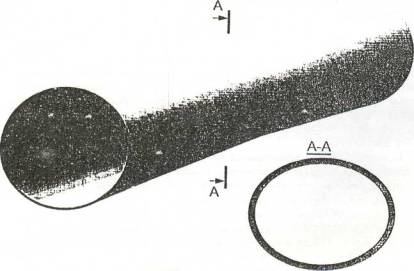

Рассматривается часть трубопровода, по длине которого форма поперечного сечения отличается от правильной круговой. На практике наиболее распространенным является дефект геометрии трубы, при котором поперечное сечение имеет форму овала (рис. 1.1). Известно, что нарушение геометрии поперечного сечения вызывает изменение напряженного состояния трубы. В стенке трубы под действием рабочего давления к номинальным напряжениям добавляются изгибные кольцевые напряжения, величина которых зависит от диаметра и толщины стенки трубы, физико-механических характеристик стали, рабочего давления, геометрии сечения. Полные кольцевые напряжения в трубе с произвольными отклонениями формы поперечного сечения от круговой определяются формулой:

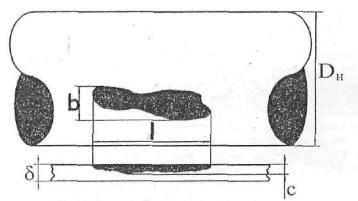

Рис. 1.1 Часть трубопровода с дефектом геометрии поперечного сечения типа овализации

Рис. 1.2 Элементы кругового (1) и овального (2) сечений труб

где p - рабочее давление;

D н - наружный диаметр грубы;

- безразмерный параметр давления; (1.2)

Е - модуль Юнга стали;

Для труб с поперечным сечением, близким к овальному (рис. 1.1, 1.2), выражение (1.1) примет вид:

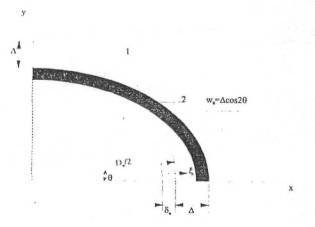

Выражение (1.4) описывает распределение кольцевых напряжений по толщине стенки трубы и угловой координате. Максимальные напряжения имеют место в точках трубы с координатами и (рис.1.3):

Рис.1.3. Распределение напряжений по толщине стенки трубы с овальным поперечным сечением

Для предотвращения недопустимых пластических деформаций в этих опасных точках необходимо проводить проверку:

где - нормативное сопротивление растяжению (сжатию) металла трубы (предел текучести);

Если величина температурного перепада, действующего на участок трубопровода, не превышает проектную величину, то критерий (1.8) может быть упрощен:

где допускаемые кольцевые напряжения определяются формулой:

В (1.10) коэффициенты m и k н ( определяются по таблицам /4/:

Таблица 1 .1

Категория газопровода и его участка

Коэффициент условий работы газопровода m

Таблиц а 1.2

Условный диаметр газопровода, мм

Значение коэффициента надежности по назначению газопровода k н

Значения предела текучести металла R2 н определяются по техническим условиям на поставку труб, либо используя /6/.

Относительной величиной, характеризующей овальность трубы, является параметр овальности, равный отношению разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру

где - параметр давления, при котором проводились измерения, определяемый по формуле (1.2):

Если измерения проводились при отсутствии давления, то .

1.2 Методика оценки работоспособности дефектного участка по параметру овальности

Изложенная ниже методика позволяет оценивать работоспособность участков газопроводов, имеющих дефекты формы поперечного сечения типа овализации, по величине параметра овальности.

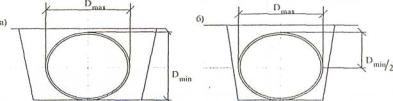

1. Провести измерения наибольшего Dmax и наименьшего D min диаметров в одном сечении трубы (рис. 1.4а). При механических инструментальных измерениях, если доступ к трубе ограничен, допускается измерение полудиаметра (рис. 1.4б) с последующим умножением полученной величины на два.

Рис. 1.4 Схема измерения минимального и максимального диаметров сечения трубы:

а) с полным доступом к трубе; б) с ограниченным доступом к трубе

Примечание. Пункты 1 и 2 выполняются в случае отсутствия данных по геометрии сечения, полученных в результате внутритрубной инспекции.

где - параметр давления, определяемый но формуле:

Давление рн при котором проводились измерения, должно быть выражено в МПa. Если измерения проводились при отсутствии давления, то .

4. Вычислить параметр давления по формуле (1.2):

где р - величина рабочего давления, выраженная в МПа.

5. Вычислить допускаемые напряжения

где m и kн определяются по таблицам 1.1 и 1.2, а значение предела текучести R2 н принимается по техническим условиям на трубы.

6. Вычислить допускаемый параметр овальности трубы по формуле

Примечание. Для определения допускаемого параметра овальности для труб с фактической толщиной стенки, равной номинальной, можно воспользоваться таблицами, приведенными в Приложении 1. Для этого необходимо найти таблицу для труб данного номинального диаметра, а в строке, содержащей соответствующую толщину стенки и предел текучести - допускаемый параметр овальности.

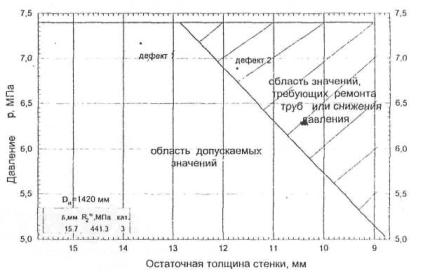

Величина допускаемого рабочего давления может быть определена по графикам Приложения 3, представляющим зависимости давления от фактического параметра овальности для различных типоразмеров труб.

Исходные данные:

Наружный диаметр, D н = 1420 мм;

Нормативное сопротивление растяжению (сжатию) металла (предел текучести), R 2 н = 441,0 МПа (сталь Х70);

Рабочее давление, р = 7,4 МПа;

Участок III категории.

1. Измерения наибольшего и наименьшего диаметра в одном сечении трубы при отсутствии давления дали следующие результаты:

Dmin = 1402 мм .

4. Вычисляем параметр давления:

5. По табл. 1.1 определяем коэффициент условий работы m для трубопровода III категории: m = 0,9. По табл. 1.2 определяем коэффициент надежности k н .

Для трубопровода диаметром 1420 мм с внутренним давлением 7,4 МПа его значение принимается равным 1,10. Вычисляем допускаемые кольцевые напряжения:

6. Вычисляем допускаемый параметр овальности:

Определить допускаемый параметр овальности, можно и по таблицам Приложения 1:

а) находим таблицу для труб диаметром 1420 мм;

Подставив вычисленные коэффициенты а, b , с, получим

Примечание. Величина допускаемого рабочего давления может быть определена по графикам Приложения 3:

3) Из точки пересечения проводим горизонтальную линию до вертикальной оси. Точка на ней указывает допускаемое рабочее давление » 7,1 МПа.

Рекомендуется снизить рабочее давление в газопроводе до величины, не превышающей 7,09 МПа, либо произвести замену дефектного участка катушкой.

1.3 Методика оценки работоспособности дефектного участка по допускаемым напряжениям

Оценка работоспособности участков газопроводов с овализацией по допускаемым напряжениям может проводиться вместо оценки но параметру овальности или служить ее дополнением с целью проверки полученных результатов.

Для получения оценки необходимо:

1. Выполнить, п.п. 1 - 5 параграфа 1.2.

3. Вычислить максимальные кольцевые напряжения:

Примечание. Для определения уровня кольцевых напряжений в овальной трубе можно воспользоваться графиками, приведенными в Приложении 2.

Пo вычисленному фактическому параметру овальности определяются кольцевые напряжения для конкретного типоразмера трубы.

Исходные данные:

Наружный диаметр, Dн=1220 мм;

Нормативное сопротивление растяжению (сжатию) металла (предел текучести), R2 н =362,6 МПа (сталь 17Г1С);

Рабочее давление, р = 5,4 МПа;

Участок трубопровода III категории.

1. В результате проведенных измерений при отсутствии давления в трубе получили:

Dmin = 1208 мм .

2. Измерения толщины стенки трубы дали результаты:

4. Вычисляем параметр давления:

5. По табл. 1.1 определяем коэффициент условий работы m для трубопровода III категории т=0,9. По табл. 1.2 определяем коэффициент надежности k н .

Для трубопровода диаметром 1220 мм и с внутренним давлением 5,4 МПа его значение принимается равным 1,05. Согласно техническим условиям на трубы принимаем значение предела текучести R2 н равным 362,6 МПа.

Вычисляем допускаемые кольцевые напряжения:

7. Вычисляем кольцевые напряжения:

Вывод . Допускается дальнейшая эксплуатация участка газопровода с последующим ежегодным контролем геометрии сечения и толщины стенки трубы.

Рис. 1.5 . Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 1220 мм

2. ОЦЕНКА РАБОТОСПОСОБНОСТИ УЧАСТКОВ ГАЗОПРОВОДОВ С ПОВЕРХНОСТНЫМИ ПОВРЕЖДЕНИЯМИ

Коррозионно-активный грунт, низкое качество изоляции труб и нарушения в режимах работ ЭХЗ приводят к развитию коррозионных процессов, следствием которых является значительное утонение стенок труб в отдельных местах. Применение современных средств диагностики на действующих газопроводах позволяет обнаруживать такие места "потерь металла". Принятие решения о возможности дальнейшей эксплуатации или о необходимости вывода поврежденных участков в ремонт должно опираться на нормативные документы, регламентирующие степень опасности дефектов в зависимости от их геометрических параметров и режима работы газопровода на конкретном участке.

В США с этой целью введен в действие документ ANSI/ASME В31G "Manual for determining the remaining strength of corroded pipelines" /7/, являющийся дополнением к стандарту ASME В31 по трубопроводам высокого давления и работы в этом направлении продолжаются (в частности, в институте Баттеля /8, 9/). Существующая в России инструкция /10/, хотя и содержит раздел по отбраковке труб с дефектами, однако возможность его практического применения однозначно определена для трубопроводов, срок службы которых не превышает 10 лет. Кроме того, обозначенные в нем области допустимых и недопустимых геометрических параметров дефектов трубопроводов (глубина и длина) носят общий характер и не зависят ни от толщины стенки трубы, ни от ее диаметра, ни от режима работы газопровода.

Настоящий документ, разработанный в ВНИИГАЗе, позволяет оценивать работоспособность участков газопроводов, имеющих обширные коррозионные и эрозионные утонения стенки в прямой зависимости от механических и геометрических характеристик трубы, категории участка, внутреннего давления газа.

2.1 Область применения методики

Настоящая методика применима для труб с утонением стенки, являющимся следствием следующих внутренних и наружных повреждений:

а) местной коррозии пятнами (рис. 2.1);

б) эрозионного износа внутренней поверхности трубы.

При этом длина повреждений вдоль оси трубы не должна превышать половину диаметра трубы.

При общей (сплошной) коррозии, длиной вдоль оси более половины диаметра трубы, допускаемое рабочее давление необходимо назначать, исходя из остаточной толщины стенки трубы, проводя проверку прочности и устойчивости в соответствии с гл.8 СНиП 2.05.06-85 "Магистральные газопроводы".

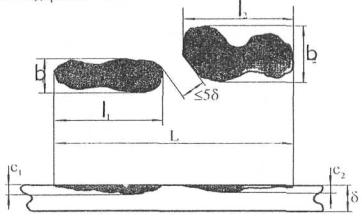

Рис.2.1 Степка трубы, подверженной коррозии

2.2 Расчетное определение допускаемого утонения стенки газопровода

Уровень кольцевых напряжений в трубе, имеющей обширные коррозионные или эрозионные повреждения, должен удовлетворять условию:

с - фактическое утонение стенки трубы (рис. 2.1), мм;

р - рабочее давление на участке газопровода, МПа;

DВН - внутренний диаметр трубы, мм;

Из условия (2.1) величина допускаемого утонения стенки трубы [с] рассчитывается по формуле:

где D н - наружный диаметр трубы, мм.

Допускаемые кольцевые напряжения определяются формулой:

В формуле (2.3) коэффициенты m и k н определяются по таблицам /4/, которые приведены в 1-ом разделе.

Значение предела текучести металла R 2 н определяется по техническим условиям на трубы, либо используя /6/.

Формула (2.2) может быть представлена и другом виде:

где - допускаемое относительное утонение стенки трубы.

Определить максимально допустимую глубину коррозии для участка трубопровода III категории, изготовленного из труб 1220×12 (сталь 17Г1С, R2 н = 362,6 МПа) и находящуюся под давлением 5,4 МПа.

1. По формуле (2.3) определяем допускаемые кольцевые напряжения:

2. По формуле (2.2) рассчитываем максимально допустимую глубину коррозии:

что составляет 21,7% толщины стенки трубы.

2.3 Расчет допускаемого рабочего давления

Для участков газопроводов, имеющих коррозионные и эрозионные утонения стенок труб в указанных пределах, расчет допускаемого рабочего давления проводится по формуле

где с - фактическое утонение стенки;

Графические зависимости допускаемого давления от степени утонения стенки для некоторых труб представлены в Приложении 4.

Определить допускаемое рабочее давление для участка газопровода III категории, изготовленного из труб 1020×10 (сталь 17Г1С-У), имеющего коррозионное утонение стенки с = 3 мм.

1. По формуле ( 2.2 ) определяем допускаемые кольцевые напряжения:

2. По формуле (2.5) рассчитываем допускаемое рабочее давление:

Таким образом, рабочее давление на данном участке газопровода не должно превышать 5,05 МПа.

2.4 Определение линейных размеров коррозионных повреждений

Наличие повреждений и их линейные размеры определяются по результатам внутритрубной диагностики или другими методами инспекции. На основании полученной информации среди всех дефектов отбираются те, которые имеют величину утонения стенки больше допустимой, рассчитанной по формуле ( 2.2 ) или (2.4). Участки газопровода, содержащие такие дефекты, подлежат шурфовке и дополнительному обследованию.

Длина и ширина коррозионных пятен измеряется штангенциркулем или металлической линейкой, глубина повреждений - глубиномером. При этом глубина дефекта определяется по максимальной глубине повреждений. В случае внутренней коррозии или эрозии остаточная толщина стенки трубы измеряется толщиномером.

Результаты заносятся в дефектную ведомость, форма которой представлена табл. 2.1. В графу "Тип дефекта" заносятся сведения о том, где зафиксирована потеря металла - на внутренней или внешней поверхности стенки трубы. В графе "Расположение дефекта" указывается местонахождение дефекта на окружности трубы по направлению потока с точностью до получаса.

Рис.2.2 Объединенный дефект

Таблица 2.1

поперечного сварного шва, мм

продольного сварного шва, мм

осевая длина, мм

ширина по окружности, мм

2.5 Методика оценки работоспособности участков газопроводов с коррозионными повреждениями стенки трубы

Для определения работоспособности участков газопроводов с поверхностными повреждениями рекомендуется применять следующий алгоритм (рис. 2.3).

Измерение длины поверхностного повреждения вдоль оси трубы l .

l > D /2

Определение работоспособности в соответствии с «Рекомендациями по оценке несущей способности линейных частей магистральных газопроводов с локальными дефектами»

Определение физико-механических характеристик металла труб

Определение технологических характеристик ( р )

Определение коэффициентов условий работы участка газопровода m и коэффициента надежности

по назначению газопровода k н

Определение допускаемых кольцевых напряжений

Определение допускаемого утонения стенки трубы

Исходя из конкретных условий, проводится одно из мероприятий:

1) снижение рабочего давления до величины [р ] (формула 2.5) и продолжение эксплуатации с последующим контролем толщины стенки не реже 1 раза в 6 месяцев;

2) усиление дефектного участка муфтой;

3) замена дефектного участка врезкой катушки

Эксплуатация разрешена с последующим контролем остаточной толщины стенки трубы не реже 1 раза в 6 месяцев

Рис. 2.3 Алгоритм определения работоспособности участка трубы с поверхностными повреждениями

На участках газопровода III категории, изготовленного из труб 1420×15,7 (сталь Х70, R 2 н = 441,3 МПа), обнаружено два дефекта обширного утонения стенки глубиной 3 мм (19,1%) и 4 мм (25,5%). Давление на участке газопровода с первым дефектом - 7,2 МПа, со вторым - 6,9 МПа.

Для оценки работоспособности участков предварительно необходимо рассчитать допускаемые кольцевые напряжения:

Определим величины допускаемого утонения стенки по формуле (2.3) для каждого участка с дефектом. Участок, содержащий первый дефект:

Участок, содержащий второй дефект:

Величина утонения стенки трубы для участка с первым дефектом находится в допустимых пределах. Необходим контроль за толщиной стенки с периодичностью 2 раза в год.

Утонение стенки на участке, содержащем второй дефект превышает допустимую величину - 23,5%. Рекомендуется либо установить уплотнительную муфту, либо снизить рабочее давление на участке до значения

с последующим контролем за толщиной стенки трубы два раза в год.

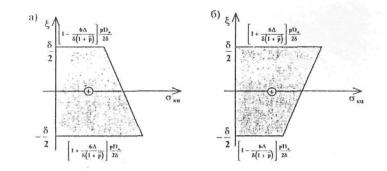

Рис.2.4 Области допускаемых и недопускаемых значений "остаточная толщина стенки - давление" для участка газопровода III категории 1420×15.7 (сталь Х70, предел текучести 441,3 MПa)

При большом количестве мест утонения стенки газопровода для оценки работоспособности удобно пользоваться графическим представлением зависимости "допускаемое утонение стенки - допускаемое давление". На рис.2.4 изображена такая зависимость для случая, рассмотренного в Примере 3. Для труб других типоразмеров подобные зависимости представлены в Приложении 4 .

3. ОЦЕНКА РАБОТОСПОСОБНОСТИ ОТВОДОВ С ЭРОЗИОННЫМ УТОНЕНИЕМ СТЕНКИ

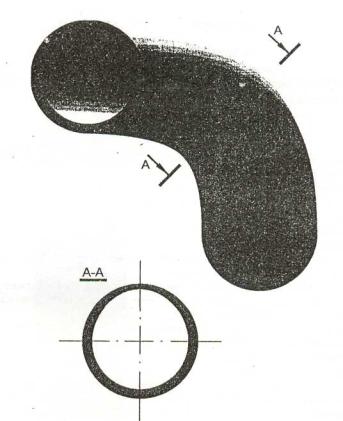

Эрозионный износ стенок труб на криволинейных участках, вызванный высокими скоростями твердых частиц, переносимых газом, является одним из факторов, снижающих остаточный ресурс отводов. Процесс изнашивания внутренней поверхности отводов в большей степени проявляется на их выпуклой стороне (рис. 3.1). Опыт применения "Инструкции по контролю толщин стенок надземных газопроводов, технологической обвя з ки КС, ДКС, ГРС и гребенок подводных переходов магистральных газопроводов" (ВНИИГАЗ, 1987г.) показывает, что скорость износа составляет до 0,3 мм в год.

Оценка работоспособности отводов, имеющих утонение стенки, связана с оценкой их прочности. С этой целью во В Н ИИГАЗе разработана программа расчета напряженно-деформированного состояния криволинейных трубопроводов с переменной толщиной стенки. Проведенные расчеты показали, что уменьшение толщины стенки на выпуклой стороне отвода при сохранении проектного положения обвязки не приводит к существенному увеличению изгибных кольцевых и продольных напряжений. Напряжениями, определяющими прочность, остаются безмоме н тные кольцевые напряжения от действия внутреннего давления.

Для отводов вследствие их кривизны характерно неравномерное распределение кольцевых напряжений по сечению. Максимальные напряжения имеют место на вогнутой стороне отвода, минимальные - на выпуклой. Уменьшение толщины стенки (до определенного предела) на выпуклой стороне не приводит к потере общей прочности отвода, а, следовательно, и работоспособности. Таким образом, имеется некоторый запас по толщине стенки выпуклой стороны отвода, определяемый характером напряженного состояния. Кроме того, запас по толщине стенки может быть обусловлен превышением фактической толщины стенки значения толщины стенки, рассчитанного по СНиП /4/. Эти обстоятельства нашли свое отражение в критериях оценки работоспособности отводов настоящих "Рекомендаций. ". Их учет позволит сократить объем ремонтных работ на технологических обвязках, имеющих отводы с эрозионным износом, при сохранении необходимого уровня прочности.

Рис.3.1 . Отвод с эрозионным утонением стенки на выпуклой стороне

3.1 Контроль толщин стенок

Требования к квалификации оператора

К контролю толщины стенок отводов допускаются дефектоскописты I уровня квалификации и выше, аттестованные в соответствии с программой Н ационал ьно го Аттестационного Комитета Российской Федерации по ультра з вуковым методам контроля и имеющие допуск Госгортехнадзора к проведению работ на объектах трубопроводного транспорта.

Проведение контроля толщин стенок

Ко нт ролю подлежат:

Н а компрессорных станциях - отводы входного и выходного шлейфов, компенсаторов, обвязки ГПА и кранов, отводы пылеуловителей и ЛВО га з а.

На дожимных компрессорных станциях - отводы в обвязочных трубопроводах.

На газораспределительных станциях - отводы на площадках ГРС, от в оды на гребенках подводных переходов.

Контроль за уменьшением толщины стенок на отводах должен производиться регулярно с периодичностью, определяемой скоростью износа стенки, но не реже одного раза в год.

Периодичность контроля может быть обоснована ВНИИГАЗом, исходя из специфики технологии и фактических данных по интенсивности износа стенки конкретного отвода.

Для проведения измерений толщины стенки необходимо выбрать участок на выпуклой стороне отвода, для чего находится опорная точка в месте пересечения стенки отвода с линией, образованной пересечением горизонтальной и вертикальной плоскостей, проходящих через ось трубопровода рис. 3.2. Контролируемый участок на отводе представляет собой круг с радиусом 20 мм и центром в опорной точке. Определение зоны максимального износа стенки производится путем сравнения результатов измерений в опорной точке и четырех точках, расположенных попарно слева-справа и сверху-снизу относительно опорной точки на расстоянии 20 мм.

В каждой точке следует регистрировать показания толщины стенок не менее трех раз и полученные абсолютные значения вносить в "Акт об измерениях толщины стенок отводов":

Для подготовки поверхности объекта к проведению измерений необходимо очистить от грязи участок контроля размерами 50 × 50 мм и зачистить его до металлического блеска. Шероховатость поверхности должна быть не более Rz40.

Большая Энциклопедия Нефти и Газа

Овальность труб проверяют замером диаметра в двух взаимно перпендикулярных направлениях. Толщину стенок проверяют так же, измеряя ее в четырех точках. Овальность и разнотол-щинность следует проверять на обоих концах труб. [1]

Овальность труб в местах изгиба допускается не больше чем. [2]

Овальность труб определяется допусками на наружный диаметр. [3]

Овальность труб диаметром 426 мм и более составляет 1 % от номинального наружного диаметра. [4]

Овальность трубы определяют как разность между максимальным и минимальным наружными диаметрами, измеренных в одном сечении пробы с погрешностью не более 0 1 мм штангенциркулем или микрометром типа МК. [5]

Овальность труб не должна превышать 0 8 от допускаемых отклонений по наружному диаметру. [6]

Овальность труб диаметром 426 мм и более по любому сечению не должна превышать 1 % номинального наружного диаметра, кривизна труб не должна превышать 1 5 мм на 1 м длины трубы, а общая кривизна не должна превышать 0 2 % длины трубы. [8]

Овальность трубы в месте ее изгиба не должна превышать 8 % от наружного ее диаметра; уменьшение овальности достигается перегибом трубы на 3 - 5 больше, чем следует, а затем отгибом ее назад - до получения заданного угла. [9]

Овальность трубы в месте изгиба не должна превышать 10 % от наружного ее диаметра, уменьшение овальности достигается перегибом трубы на 3 - 5 сверх нормального, а затем отгибом ее назад до получения заданного угла. [10]

Овальность труб не должна превышать допуска на наружный диаметр. [11]

Овальность труб проверяют универсальным инструментом, при этом она не дол. [12]

Овальность труб с толщиной стенки 0 02DH и менее устанавливается соглашением сторон. [13]

Овальность труб , прокатанных на валках с калибровкой Ю. М. Матвеева несколько меньше, чем при прокатке на других калибровках, тогда как в отношении разностенности труб эта калибровка преимуществ не имеет. [14]

Овальность труб как вид брака обычно имеет место только при отсутствии калибровочного и правильного станов. Овальность возникает при неправильно расточенном калибре валков или при неточной установке по высоте выводного желоба пилигр имового стана. [15]

Большая Энциклопедия Нефти и Газа

Овальность труб не должна выводить диаметр за пределы половины допускаемого отклонения, а разностенность не должна превышать половины допуска по толщине стенки для труб с толщиной стенки до 2 мм и 0 12 мм для труб с толщиной стенки более 2 мм. [31]

Овальность трубы снижает устойчивость кольцевого сечения при действии на него наружного давления. [32]

Овальность труб не должна выводить диаметр за пределы допускаемых отклонений по наружному диаметру, а разностенность - за пределы допускаемых отклонений по толщине стенки. [33]

Овальность труб не должна превышать 0 8 от допустимых отклонений по наружному диаметру. [34]

Овальность трубы в месте гиба и утонение ее стенки в значительной мере определяются радиусом гиба, а также прменяемым способом изгиба. [36]

Овальность трубы в местах погибов, являющаяся следствием погиба труб на заводе в холодном состоянии, допустима в зависимости от диаметра трубы и размера погиба в пределах, приведенных в табл. 7 - 2, где допуск определен как отношение разности диаметров малой и большой осей овала к номинальному диаметру трубы в процентах. При наличии большей овальности труба бракуется. [38]

Овальность труб , изготовленных из листов, с продольными сварными швами не должна превышать 2 % фактического значения наружного диаметра. [39]

Овальность труб не должна превышать 80 % установленного допуска ( суммы отклонений) по наружному диаметру, а разно-стенность в одном сечении - 80 % допуска по толщине стенки. [40]

Овальность труб не должна выводить их размеры за пределы допускаемых отклонений по наружному диаметру. [41]

Овальность труб не должна выводить диаметр за пределы допускаемых отклонений по наружному диаметру, а разностен-ность - за пределы допускаемых отклонений по толщине стенки. [43]

Овальность труб , разнотолщинность стенок по периметру трубы, отклонения в размере диаметров и искривление оси не только усложняют монтаж и стыкование труб друг с другом, но и снижают прочность трубопровода. При стыковании труб с гладкими концами даже с незначительной овальностью в их стенке образуются дополнительные местные Напряжения. Образование таких напряжений объясняется тем, что в отличие от труб цилиндрической формы, в которых напряжения, создаваемые при сжатии конца трубы соединительным фланцем, равномерно распределяются по всему периметру трубы, в трубах с овальным сечением напряжения, создаваемые фланцами, распределяются неравномерно, достигая наибольших значений в местах наибольшего диаметра. В связи с этим, вопросу получения труб правильной геометрической формы должно быть уделено при их производстве самое серьезное внимание. [44]

Предельные отклонения среднего наружного диметра и допустимая овальность труб

3 Предельное отклонение номинального наружного диаметра соответствует группе С.

4 Овальность соответствует группе N.

5 Овальность соответствует группе М.

1. Предельные отклонения среднего наружного диаметра рассчитываются по следующим формулам:

группа A: (+0,009d), округленное до 0,1 мм;

группа В: (+0,006d), округленное до 0,1 мм;

группа С: (+0,003d), округленное до 0,1 мм.

2. Допустимую овальность труб рассчитывают по следующим формулам:

группа N: (0,008d + l), округленное до 0,1 мм труб в отрезках, измеренная сразу после изготовления;

группа М: (0,024d), округленное до 0,1 мм труб в отрезках, измеренная сразу после изготовления.

3. Предельные отклонения среднего наружного диаметра труб из РЕ, РР-Н, РР-В, PP-R, РЕ-Х, соединяемых с помощью электросварных фитингов, должны соответствовать группе В.

6 Определение возможности, сроков, параметров и условий эксплуатации котлов

6.1 Возможность, сроки и параметры дальнейшей эксплуатации котлов следует определять по результатам технического диагностирования и расчетов на прочность.

6.2 Необходимым условием возможности дальнейшей безопасной эксплуатации котла на расчетных или разрешенных параметрах является соответствие элементов котла условиям прочности, установленным ОСТ 108.031.08 - ОСТ 108.031.10 или РТМ 108.031.111, а также выполнение обязательных требований раздела 5 настоящего документа. При невыполнении хотя бы одного из требований раздела 5 решение о возможности, сроках и условиях дальнейшей эксплуатации этих элементов котла должна принимать специализированная научно-исследовательская организация.

6.3 Если по условию прочности (ОСТ 108.031.08 - ОСТ 108.031.10 при статических нагружениях отдельные элементы котла из-за утонения стенок от коррозии, эрозии или (и) каких-либо других повреждений, а также из-за снижения механических свойств основного металла, сварных соединений или пониженных запасов прочности, не выдерживают расчетное давление и температуру, продление срока службы котла возможно при установлении пониженных параметров или после восстановительного ремонта или после замены элементов, не удовлетворяющих условиям прочности.

Снижение механических свойств основного металла или сварных соединений ниже требований нормативных документов следует учитывать в поверочных расчетах на прочность, проводимых специализированной научно-исследовательской организацией.

6.4 Разрешенное, по результатам технического диагностирования, сниженное давление не должно превышать минимальную его величину, установленную предприятием-изготовителем. При этом владелец котла на основании расчета пропускной способности предохранительных клапанов должен настроить автоматику котла на разрешенное (сниженное) давление.

6.5 Диагностируемый котел может быть допущен к дальнейшей эксплуатации при расчетных или сниженных параметрах сроком не более, чем на четыре года на основании положительных результатов технического диагностирования, прочностных расчетов и гидравлических испытаний при соблюдении проектных требований по условиям растопки, химводоподготовки и с учетом требований "Правил устройства и безопасной эксплуатации паровых и водогрейных котлов".

6.6 По истечении срока службы котла, установленного по п. 6.5, следует провести очередное техническое диагностирование для определения возможности, условий и сроков дальнейшей эксплуатации котла. Программа последующего технического диагностирования может отличаться от программы первого технического диагностирования, проведенного по истечении назначенного срока службы котла.

7 Оформление результатов технического диагностирования

7.1 На выполненные при техническом диагностировании работы организация (предприятие), их проводящая, составляет первичную документацию (акты, протоколы, таблицы, схемы, фотографии).

Как рассчитывается предельная овальность трубы нкт

РАСЧЕТ НА ПРОЧНОСТЬ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Stress calculation of steel pipelines*

____________________________________________________________________

Текст Сравнения СП 33.13330.2012 со СНиП 2.04.12-86 см. по ссылке.

- Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 2013-01-01

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Инжиниринговая нефтегазовая компания - Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК (ОАО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом архитектуры, строительства и градостроительной политики

4 УТВЕРЖДЕН приказом Министерства регионального развития Российской Федерации (Минрегион России) от 29 декабря 2011 г. N 621 и введен в действие с 01 января 2013 г.

Информация об изменениях к настоящему своду правил публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минрегион России) в сети Интернет

Изменение N 1 внесено изготовителем базы данных

Введение

Актуализация выполнена авторским коллективом ОАО ВНИИСТ - канд. техн. наук В.В.Рождественский - руководитель темы, инж. В.П.Ханкин. Авторы разработки изменения N 1 - авторский коллектив АО ВНИИСТ (руководитель разработки - канд. техн. наук А.О.Иванцов; исполнители - канд. техн. наук С.В.Головин, Ю.В.Бешенков, О.Н.Головкина, А.Т.Назимов, Е.А.Фомина).

1 Область применения

Настоящий свод правил распространяется на стальные трубопроводы (в дальнейшем - трубопроводы) различного назначения номинальным диаметром до 1400 включ., предназначенные для транспортирования жидких и газообразных сред давлением до 10 МПа и температурой от минус 70 °С до плюс 450 °С включ., и устанавливает требования к расчету их на прочность и устойчивость.

Настоящий свод правил не распространяется на магистральные и промысловые газо- и нефтепроводы, технологические и шахтные трубопроводы, на трубопроводы, работающие под вакуумом и испытывающие динамические воздействия транспортируемой среды, трубопроводы особого назначения (атомных установок, передвижных агрегатов, гидро- и пневмотранспорта и др.), а также на трубопроводы, регламентированные в [1].

2 Нормативные ссылки

В настоящем своде правил приведены ссылки на следующие нормативные документы:

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

СП 14.13330.2014 "СНиП II-7-81* Строительство в сейсмических районах" (с изменением N 1)

СП 16.13330.2011 "СНиП II-23-81 Стальные конструкции" (с изменением N 1)

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим сводом правил следует руководствоваться замененным (измененным) документом. Если ссылочный материал отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 анкер: Устройство, обеспечивающее стабильность проектного положения трубопровода на обводненных участках трассы;

3.2 балластировка трубопровода: Установка на трубопроводе устройств, обеспечивающих его проектное положение на обводненных участках трассы;

3.3 минимальная толщина стенки: Номинальная минус допуск на толщину стенки трубы;

3.4 номинальная толщина стенки трубы: Толщина стенки трубы, полученная из расчета на прочность под внутренним давлением и округленная до ближайшего большего значения, предусмотренного государственными стандартами или техническими условиями;

3.5 номинальный диаметр: Приблизительно равен внутреннему диаметру трубопровода, выраженному в миллиметрах и соответствующий ближайшему значению из ряда чисел, принятых в установленном порядке (не имеет единицы измерения), ГОСТ 24856;

3.6 рабочее давление: Наибольшее избыточное давление в данной точке трубопровода на всех предусмотренных проектом стационарных режимах работы трубопровода;

3.7 расчетная толщина стенки трубопровода: Толщина стенки, определяемая из расчета по заданным значениям расчетного давления, наружного диаметра трубы и расчетного сопротивления материала;

3.8 соединительные детали: Элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра, толщины стенки и герметизации (отвод, тройник, переход, переходное кольцо, днище (заглушка));

3.9 упругий изгиб: Изменение направления оси трубопровода (в вертикальной или горизонтальной плоскостях) без использования отводов.

4 Обозначения и сокращения

В настоящем своде правил приняты следующие обозначения и сокращения:

- ширина накладок соответственно магистральной части и ответвления тройникового соединения;

- наружный диаметр труб и соединительных деталей;

- наружный диаметр соответственно магистральной части и ответвления тройникового соединения;

- внутренний диаметр труб;

- высота эллиптической части заглушки;

- коэффициент повышения гибкости гнутых отводов;

- расчетные изгибающий момент и усилие на единицу длины продольного сечения трубопровода;

- коэффициент интенсификации напряжений;

- рабочее (нормативное) давление транспортируемой среды;

- нормативная ветровая нагрузка на единицу длины надземного трубопровода;

- нормативная гололедная нагрузка;

- нормативная снеговая нагрузка;

- нормативная нагрузка от веса транспортируемой среды;

- расчетные сопротивления материала труб и соединительных деталей соответственно по временному сопротивлению и пределу текучести;

- нормативные сопротивления материала труб и соединительных деталей соответственно по временному сопротивлению и пределу текучести;

- радиус кривизны отвода;

- радиус закругления тройника;

- расчетная толщина стенки труб и соединительных деталей;

- номинальная толщина стенки трубы соединительных деталей;

- толщина изоляционного (теплоизоляционного) покрытия трубопровода;

- коэффициент условий работы трубопровода;

- коэффициент надежности по нагрузке;

- коэффициент надежности по временному сопротивлению материала труб и соединительных деталей при нормальной температуре (20 °С);

- коэффициент надежности по пределу текучести материала труб и соединительных деталей при нормальной температуре (20 °С);

- коэффициент надежности по ответственности трубопровода;

- поправочный коэффициент надежности по материалу труб и соединительных деталей при расчетной температуре эксплуатации в расчетах по временному сопротивлению;

- поправочный коэффициент надежности по материалу труб и соединительных деталей при расчетной температуре эксплуатации в расчетах по пределу текучести;

- коэффициент надежности для труб и соединительных деталей в расчетах по временному сопротивлению;

- объемный вес транспортируемой среды;

- коэффициент несущей способности труб и соединительных деталей;

- геометрический параметр соответственно магистральной части, ответвления тройникового соединения и отвода;

- максимальное продольное напряжение от расчетных нагрузок и воздействий;

- максимальное (фибровое) суммарное продольное напряжение;

- продольное осевое напряжение от расчетных нагрузок и воздействий;

- параметр внутреннего давления соответственно магистральной части, ответвления тройникового соединения и отвода.

Как рассчитывается предельная овальность трубы нкт

ТРУБЫ НАСОСНО-КОМПРЕССОРНЫЕ И МУФТЫ К НИМ

Tubing pipes and couplings for them. Specifications

Дата введения 1983-01-01

в части труб исполнения А 1984-01-01

1. РАЗРАБОТАН Министерством черной металлургии СССР, Министерством нефтяной промышленности

2. ВНЕСЕН Министерством черной металлургии СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.04.80 N 1658

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. Постановлением Госстандарта от 09.09.92 г. N 1148 снято ограничение срока действия

7. ИЗДАНИЕ (апрель 2010 г.) с Изменениями N 1, 2, 3, утвержденными в сентябре 1983 г., январе 1986 г., декабре 1987 г. (ИУС 11-83, 5-86, 3-88)

Настоящий стандарт распространяется на стальные бесшовные насосно-компрессорные трубы гладкие и муфты к ним, с высаженными наружу концами и муфты к ним, гладкие высокогерметичные и муфты к ним, а также безмуфтовые трубы с высаженными наружу концами, применяемые для эксплуатации нефтяных и газовых скважин.

(Измененная редакция, Изм. N 3).

1. СОРТАМЕНТ

1.1. Стандарт предусматривает изготовление труб по точности и качеству двух исполнений: А и Б.

Читайте также: