Индекс очистки ствола скважины от шлама

Обновлено: 07.07.2024

Определение расхода из условий очистки ствола скважины

1. Расход, обеспечивающий необходимую скорость восходящего потока для достижения своевременной, бесперебойной и качественной очистки ствола скважины.Технологически необходимый расход бурового раствора, л/с,

Dд – диаметр долота, дм;

Dн.б.т. – наружный диаметр бурильных труб, дм.

2. Расход, обеспечивающий вынос частиц без переобогащения раствора частицами выбуренной породы (шламом). Подача бурового раствора, (л/с) которая не допускает чрезмерного обогащения раствора породой, определяется по формуле В.С. Федорова:

u – скорость оседания частиц шлама под действием силы тяжести, определяемая из условия отсутствия движения раствора, см/с;

с – скорость подъема частиц породы в кольцевом пространстве, см/с;

dп – расчетный диаметр частицы, т.е. наибольший диаметр частиц, составляющих основной объем шлама, см. Для нешарообразных частиц под dп понимается диаметр шарообразной частицы, равновеликой по объему данной частице;

k – коэффициент , зависящий в основном от формы частиц. Для частиц, имеющих форму шаров и кубиков, при промывке глинистым раствором k равен соответственно 40 и 32. При промывке водой для шаров, правильных многогранников и кубиков k равен соответственно 50, 40 и 30;

а – коэффициент стеснения потока в кольцевом пространстве, величина которого принимается в пределах 1 – 1,14;

Fз – площадь забоя, см 2 ;

Fф – фактическая площадь кольцевого пространства, см 2 . Обогащение бурового раствора можно допускать в следующих пределах:

3. Расход, обеспечивающий турбулентный режим движения раствора в кольцевом пространстве. При бурении скважин в осложненных условиях, особенно при проходке неустойчивых глинистых пород, важным средством предупреждения возможных осложнений (сальникообразований, затяжек, посадок и прихватов инструмента) является создание в кольцевом (затрубном) пространстве турбулентного режима движения глинистого раствора. Для этого подача его должна быть не менее величины, определенной по формуле (л/с):

где Dc – диаметр скважины, см;

dн.б.т. – наружный диаметр бурильных труб, см;

(Re*к.п.)кр – критическое значение обобщенного параметра Рейнольдса (при отсутствии уточненных данных следует принимать

(Re*к.п.)кр=1200 ¸ 8000, чем больше принятая численная величина, тем вероятнее турбулизация потока);

g – ускорение свободного падения, см/с 2 ;

1.2. Определение расхода из условий очистки забоя скважины

Расход, обеспечивающий требуемое давление струи на забой

Качественная очистка забоя от выбуренной породы обеспечивается в том случае, когда поток жидкости достигает забоя и оказывает на него давление 5 – 6 кг/см 2 (0,5 – 0,6 МПа). Подача бурового раствора (л/с) обеспечивающая требуемое давление:

где е0 – число промывочных отверстий долота;

f01 – площадь одного отверстия, м 2 ;

Р3 – требуемое давление струи на забой, кГс/м 2 ,

g – ускорение свободного падение, м/с 2 ;

где ас – коэффициент расширения струи (при отсутствии уточненных данных величина ас для ходовых типов насадок может быть принята равной 0,3 ÷ 0,35; для насадок без скругления и для круглых долотных отверстий без насадок ас=0,4 ÷ 0,45);

m – отношение расстояния от выхода из насадок до забоя к диаметру выходного отверстия насадок (для разных диаметров долот принимается в пределах – 8 ÷ 15), можно принять 10.

Примечание: диаметр насадок практически 10 ÷ 24 мм (бывают сменные).

Расход, обеспечивающий достаточную подачу очистного агента на единицу площади забоя. Этот расход (л/с) определяется по формуле

F3 – площадь забоя, см 2 .

При использовании утяжеленных растворов для алмазного бурения q не должен превышать:

Расход, обеспечивающий вынос частиц с забоя без опасности захвата их зубцами набегающих шарошек. Этот расход (л/с) определяется по формуле С.Ф. Завьялова:

где Dд – диаметр долота, дм;

еш – число шарошек долота;

n – скорость вращения долота, об/мин;

Fср – средняя площадь сечения потока, выносящего частицы с забоя в промежутках между шарошками, дм 2 .

Значения Fср для долот разных диаметров приведены в табл. 5.1.

| Dд, мм | Fср., дм 2 |

| 190,5 | 1,0 |

| 215,9 | 1,06 |

| 1,83 | |

| 2,35 | |

| 2,76 |

Формула (5.7) имеет наибольшее значение при бурении высокооборотными забойными двигателями гидравлический забойный двигатель (ГЗД), турбобур, винтовой забойный двигатель (ВЗД).

Для обоснованного выбора потребного расхода очистного агента необходимо определить величину Q, исходя из всех рассмотренных технологических условий, и выявить наибольшее значение Qмакс. Если в конкретных проектируемых условиях бурение с расходом Qмакс не создает технических трудностей, следует принять именно эту величину. Если же осуществить такой расход практически невозможно, то необходимо выделить те технологические условия, которые наиболее важны в данных условиях, и проверить возможность обеспечения наибольшего расхода, найденного по отобранным формулам.

При всех условиях расход не может быть меньше величин, определенных по формулам (5.1) и (5.6), т.е. не может быть меньше величины Qmin, при которых еще обеспечивается удовлетворительная очистка забоя и ствола скважины от шлама.

Рассмотренные методы вычисления технологически необходимого расхода очистного агента в принципе верны для всех способов бурения. Однако при некоторых способах бурения дополнительно должны учитываться определенные технические требования. Например, при турбинном бурении и бурении винтовым забойным двигателем необходимо определять расход, обеспечивающий эффективную работу турбобура на забое, а при применении гидромониторных долот – расход, обеспечивающий работу их в избранном (форсированном) режиме.

Особенности транспортирования шлама буровым раствором в горизонтальных скважинах

1. Особенности транспортирования шлама буровым раствором в горизонтальных скважинах

ОСОБЕННОСТИ ТРАНСПОРТИРОВАНИЯ

ШЛАМА БУРОВЫМ РАСТВОРОМ В

ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ

Слайд 1

Недостаточная очистка ствола скважин от

выбуриваемого шлама – это одна из причин

осложнений и аварий в скважинах – прихватов

бурового инструмента.

В наклонно-направленных (ННС) и горизонтальных

скважинах – наиболее высокая вероятность

возникновения прихватов.

Частота (вероятность) возникновения прихватов

зависит от зенитного угла скважин:

- в скважинах с неискривленным стволом

1/3 всех

прихватов связана с проблемой очистки ствола от

шлама;

- в скважинах с большим зенитным углом (более 50

град.) более 80 % всех прихватов связано с проблемой

очистки ствола.

Слайд 2

Факторы, влияющие на вынос (транспортирование)

шлама:

1.

Пластическая вязкость

Слайд 3

Пластическая вязкость: PV = tg α

- зависит от угла наклона прямолинейного участка

реограммы;

- характеризует изменение напряжения

необходимого для изменения скорости сдвига

раствора;

- больше подача насоса, быстрее движется поток;

- характеризует взаимодействие частиц твердых с

жидкой средой;

- чем больше жидкости, тем легче перекачивать

раствор.

Слайд 4

2. Предел текучести (YP) – динамическое напряжение

сдвига (

).

- характеризует силу, необходимую для того, что бы

заставить частицы двигаться;

- характеризует силу, от приложения которой

частицы начинают сдвигаться относительно друг

друга;

- YP – это напряжение (аналогично давлению);

- силы взаимодействия имеют электрохимическую

природу.

Слайд 5

-

раствор – это водосодержащий гель – пластинки в

нем

Эти пластинки ведут себя как магнитики:

- отталкиваются друг от друга;

- притягиваются друг к другу (имеющие заряды

частички глины)

Как бы связь между пластинками нарушается и идет

взаимодействие с частицами шлама

Слайд 6

3. Режим течения потока бурового раствора

При увеличении расхода раствора меняется режим

течения

Слайд 7

Анализ факторов, влияющих на вынос шлама.

Параметр, характеризующий эффективность выноса

шлама:

Коэффициент выноса:

Слайд 8

- скорость потока раствора в затрубном

пространстве

- скорость осаждения частиц

Тогда:

Или

Анализ:

Если ,

→ идеальная очистка;

Если ,

→ частица витает, нет очистки,

нет осаждения;

Если ,

→ нет очистки, есть осаждение.

1.

Влияние YP (ДНС)

Слайд 9

Т.е. чем выше ДНС, тем меньше скорость осаждения.

2. Влияние YP (ДНС) на КПД выноса

(очевидно

,%)

Слайд 10

Слайд 11

Для скважин с малыми зенитными углами

(

< 30°)

-для увеличения КПД удаления шлама

(коэффициент выноса) необходимо:

Увеличить скорость восходящего потока;

Увеличить плотность бурового раствора

(уменьшается скорость осаждения)

по Риттингеру:

Т.е. при увеличении плотности раствора частица

шлама будет витать при меньшей скорости

потока;

Увеличить реологические параметры раствора

(YP), т.е. (ДНС) =

;

Увеличить частоту вращения бурильной

колонны;

Слайд 12

PV нужен как можно ниже – нужен вытянутый

(очевидно «плоский» профиль – СНС)

Слайд 13

Очевидно, будет PV тоже ниже;

Режим течения – нужен плоский профиль течения

потока.

Слайд 14

При увеличении зенитного угла

происходят изменения условий и качества выноса

шлама:

- на нижней стенке (лежачая) ствола концентрация

шлама увеличивается;

- получается локальное переутяжеление бурового

раствора (> 5%);

- буровой шлам уже не удерживается раствором;

- часть шлама удерживается самим стволом

скважины;

- начинают образовываться скопления шлама;

- стабильность выноса шлама (его

транспортирование) зависит от величины зенитного

угла, т.к.:

Работает сила тяжести частиц шлама;

Изменяется распределение шлама в потоке при его течении;

Меняется профиль потока, получается ассиметричный поток

Слайд 15

Меняется несущая способность потока, т.к. меняются

реологические свойства, концентрация шлама, профиль потока

меняется;

Влияет эксцентриситет инструмента (отклонение от центра оси

скважины).

Механизм транспортирования шлама

Слайд 16

Эффективность выноса шлама зависит от величины зенитного угла

скважины.

Диаграмма распределения областей выноса шлама в кольцевом

пространстве при различных значениях зенитного угла:

При зенитном угле 0 - 30°:

Область 1.

Режим потока бурового раствора и шлама в искривленных

интервалах (данные Бритиш Петролеум – ВР)

Слайд 17

Область 3.

При низких скоростях потока.

Медленный вынос шлама, при этом возможно оседание наиболее

крупных частиц шлама, в том случае, если скорость потока или

реологические параметры недостаточны (например вода без

глинсистых частиц или полимеры).

Выноса шлама нет

Слайд 19

При зенитном угле 30 – 60 °

Область 4.

Слайд 20

Шлам поднимается вверх вдоль оси скважины в виде

ряби (дюн). Дюны перемещаются вверх на нижней

(лежачей) стенке.

Область 4.

Может наблюдаться плохой вынос шлама – на

нижней стенке образуется шламовая постель.

Область 5.

Слайд 21

Выноса шлама нет (30 - 60°) – при низких скоростях

потока

При ламинарном режиме – практически выноса

шлама нет, образуется устойчивая шламовая

постель – есть контакт шламовой подушки и

бурового раствора (при маловязком растворе).

Слайд 22

При зенитном угле 60-90°:

Область 5.

Выноса шлама нет (60-90°)

Образуется контакт шламовой подушки и бурового раствора, возможны затяжки.

Таким образом:

-в области 1 – и угле до 30° высокая скорость течения обеспечивает

эффективный вынос шлама по стволу скважины.

-в области 2 – и зенитных углах 30-60° и 60-90° - шлам выносится шорошо, но

оскевший шлам образует движущиеся вверх «дюны».

-в области 3 – и зенитных углах 0-30° наблюдается медленный вынос шлама.

-в области 4 – и зенитных углах 30-60° - наблюдается плохой вынос шлама,

образуется шламовая постель.

-в области 5 – минимальная скорость потока раствора, выноса шлама нет в

интервалах зенитных углов: 0-30°; 30-60°; 60-90°. Шлам оседает в виде осадка

или постели.

Надо контролировать и ограничивать механическую скорость проходки в

наклонных скважинах, т.к. толстый слой осевшего шлама трудно удалять из

скважины (т.е.более высокая КЩ в кольцевом пространстве).

Слайд 23

4. Влияние реологических свойств бурового раствора

на вынос шлама.

-скорость осаждения шлама в буровом растворе

зависит от его вязкости – в вертикальных

скважинах;

-при образовании шламовой постели на лежащей

стенке скважины с зенитным углом более 30°

изменение реологических свойств мало влияет на

вынос шлама – мало улучшает вынос шлама;

-маловязкие жидкости наиболее эффективны в

скважинах с зенитным углом более 30°, т.к. режим

течения этих жидкостей турбулентный и

завихрения потока способствуют выносу шлама;

-для уменьшения гидравлических сопротивлений и обеспечения более плоского

профиля скоростей в затрубном пространстве пластическую вязкость надо

понижать до минимума, т.к.

-при минимальной вязкости и одном и том же расходе бурового раствора

увеличивается скорость течения его в наружной части кольцевого пространства –

ближе к стенкам скважины.

Установлены три диапазона зенитных углов по эффективности:

1. 0-45° - шлам выносится эффективнее при ламинарном режиме течения.

Транспортирование шлама улучшается при повышении реологических свойств –

особенно д.н.с.;

2. 45-55° - режим течения не влияет, преимущественно наблюдается соскальзывание

шламового осадка вниз;

3. 55-90° - увеличение отношения

не приводит к улучшению выноса

шлама. Ствол лучше очищается при турбулентном режиме.

Кроме того:

-повышение реологических свойств не влияет на несущую способность при

турбулентном режиме в любом диапазоне зенитного угла;

-при малых зенитных углах и ламинарном режиме течения повышение

улучшает вынос шлама - уменьшается концентрация шлама в кольцевом

пространстве.

Слайд 24

Проблемы качества очистки наклонно-направленных и горизонтальных стволов скважин от шлама

При освоении морских нефтегазовых месторождений с помощью горизонтальных и многозабойных скважин на первый план выдвигаются проблемы, связанные условием обеспечения безаварийной проводки. Основной причиной большого количества осложнений при бурении наклонно-направленных и горизонтальных скважин, имеющих значительную протяженность ствола, являются трудности беспрепятственного выноса шлама на поверхность. Рассматриваемый в статье технико-технологический подход позволит повысить качество очистки стволов морских направленных скважин со сверхбольшими отходами от вертикали в сложных геолого-технических условиях по сравнению с традиционными методами очистки стволов скважин от шлама.

Количество потребляемых мировой общественностью углеводородов постоянно растет, в связи с чем, нефтегазовым компаниям необходимо вовлекать все более совершенные методы нефтедобычи и способы увеличения дебитов скважин. В настоящее время и в ближайшем будущем поиск и освоение новых месторождений будут являться стратегической задачей государства. Принимая во внимание особенности строительства наклонно-направленных скважин все большую актуальность приобретает поиск новых и совершенствование существующих подходов, технико-технологических решений по проектированию и строительству скважин, целью которых будет снижение капитальных затрат и увеличение нефтеотдачи пластов.

К наиболее важным вопросам практики строительства направленных скважин относится проблема эффективного транспортирования частиц выбуренной породы из скважины. Качественная транспортировка шлама на поверхность является важным фактором при бурении скважин с горизонтальным окончанием. В связи с этим, принимая во внимание особенности строительства протяженных направленных скважин, решение этой проблемы является ключевым фактором, способным подтвердить эффективность применения ГС и МЗС с большим отходом от вертикали [1].

Неэффективная очистка скважины приводит к накоплению шлама в стволе, что служит причиной возникновения серьезных проблем, ликвидация которых может потребовать больших затрат, многократно превышающих затраты на превентивные мероприятия по улучшению очистки ствола скважины [4].

Одной из наиболее распространенных проблем, вызванных скоплением шлама в скважине, является механический прихват бурильной колонны (примерно 30% всех прихватов в вертикальных скважина связаны с проблемой очистки ствола, в скважинах с большим зенитным углом – более 80%). Бурение при неполном выносе шлама приводит к образованию так называемых шламовых подушек, которые при подъеме бурильной колонны перемещаются вместе с более «широкой» частью КНБК. В результате чего происходит закупоривание кольцевого пространства, сопровождающееся затяжками, которые могут привести к прихвату с полной потерей циркуляции [2].

Условия выноса шлама восходящим потоком промывочной жидкости существенно зависят от величины зенитного угла ствола скважины. При увеличении зенитного угла вынос шлама затрудняется [3]. Наибольшие трудности с очисткой как правило возникают в интервале 60-90°, в котором шлам выпадает на нижнюю стенку скважины и образует длинную, протяженную и устойчивую «шламовую подушку». Этот шламовый осадок удерживается на стенке скважины за счет сил трения. Очистка ствола в этом интервале представляется достаточно сложной задачей, и зачастую требует большого количества времени [5].

«Шламовые подушки» вызывают посадки при спуске бурильной колонны и зарезке второго ствола. Скопившийся в скважине шлам значительно осложняет проходимость каротажных приборов, что нередко приводит к необходимости дополнительной проработки скважины, а также вызывает проблемы при спуске обсадных колонн [2].

Эффективность выноса шлама с ростом длины ствола скважины определяется многими показателями, однако главным образом качество очистки ствола зависит от суммарного эффекта технологических параметров используемого оборудования и от гидравлических показателей промывки (реология бурового раствора, потери давления в различных частях циркуляционной системы, тип течения и т д).

В настоящее время промышленностью выпускается большое количество устройств, которые позволяют улучшить и ускорить очистку ствола скважины от шлама. Все множество выпускаемых устройств можно разделить на несколько типов: циркуляционные переводники, приводимые в действие при помощи сбрасываемых шаров и выполненные на базе толстостенных бурильных труб (далее ТБТ); лопастные элементы, которые взаимодействуют со шламовой подушкой, поднимая скопившийся шлам в область повышенных скоростей потока.

Так, буровой клапан «Well Commander» производства компании Mi-Swaco представляет собой управляемый при помощи бросания шаров циркуляционный переводник с частичным отводом проходящего сквозь него потока. Устройство устанавливается выше «чувствительных» компонентов КНБК, таких как MWD и LWD (устройства измерений параметров контроля процессов бурения и каротажа), винтовых забойных двигателей. Буровой клапан используется для создания дополнительных периферийных зон циркуляции бурового раствора для предотвращения соответствующих рисков в бурении.

Принцип действия заключается в том, что специальный шар бросают в БТ и прокачивают его вместе с буровым раствором до посадочного гнезда после чего он активируется и когда давление возрастает до предельного значения циркуляционные порты открываются, а шар проскальзывает дальше и попадает в устройство для улавливания шаров. С этого момента некоторая часть потока с пониженным давлением начинает вытекать из портов, оставшаяся часть потока вытекает через насадки долота. Данное устройство успешно было опробовано при бурении скважин на различных месторождений зарубежом. Результатом работ являлось ускорение затрубных скоростей способствующих более эффективному выносу шлама на поверхность.

Еще одним устройством, позволяющим снижать затраты при бурении, связанные с различными скважинными условиями, является многократно активируемый циркуляционный переводник производства фирмы «Drilling System International». Данное устройство устанавливается в составе бурильного инструмента в зоны потенциального образования шламовых подушек и предназначено для закачки жидкостей, закупоривающих зоны поглощения бурового раствора и для увеличения скорости циркуляции бурового раствора в сильно искривленных или горизонтальных скважинах.

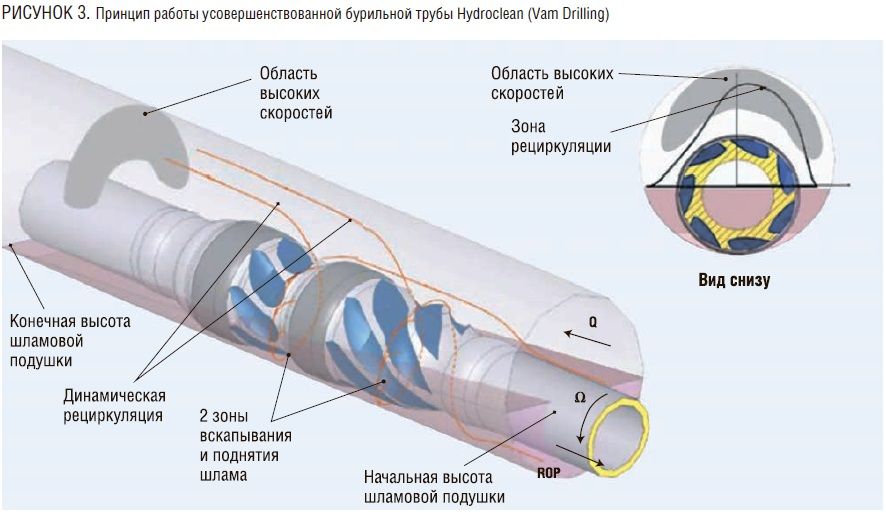

Компании «Paradigm Oilfield Services», «Vam Drilling», «Hulliburton» поставляют специальные бурильные трубы с улучшенными гидравлическими характеристиками. Практический опыт применения данных труб показал, что устройства целесообразно применять на участках с большим зенитным углом ствола скважины (35-65°) и при значительных образованиях «шламовых подушек». Бурильные трубы устанавливается на место обычных ТБТ и позволяют снизить крутящий момент и касательные напряжения.

Трубы имеют специально выточенные канавки и выступы, которые являются основной особенностью устройств. Угол лопастей обеспечивает оптимальное взрыхление шлама, а спиральные лопасти поднимают частицы и запускают их в зону высоких скоростей.

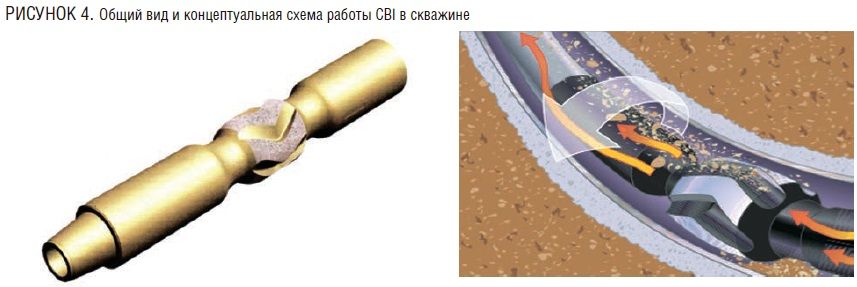

Используемые в процессе строительства скважин цельные компоненты бурильной колонны Cutting Bed Impeller (CBI) также доказали свою эффективность в очистке скважин с большими отходами от вертикали. Устройство состоит из короткого сердечника, не содержащего движущихся частей, с фрезерованной канавкой специальной формы, которая воздействует на «шламовую подушку», страгивая их с нижней части трубы. Результатом работы данных фрезерованных переводников, установленных на определенном расстоянии друг от друга позволяет значительно снизить крутящий момент, плавно восстанавливать циркуляцию, увеличивать проходку на долото, а также работать как «демпфер» вибрационных нагрузок.

Однако отметим, что циркуляционные переводники обладают меньшими преимуществами, так как буровой раствор, вытекая через отверстия циркуляционных портов, способен вызвать локальный размыв стенки скважины, что может привести к возникновению поглощения и потере бурового раствора.

Выполненные на базе ТБТ лопастные элементы представляются достаточно надежными для удаления шламовых подушек и поднятия шлама в область повышенных скоростей циркуляции. В тоже время возникает вопрос об эффективности их работы в случае отсутствия вращения всей бурильной колонны, например, при работе с использованием ГЗД.

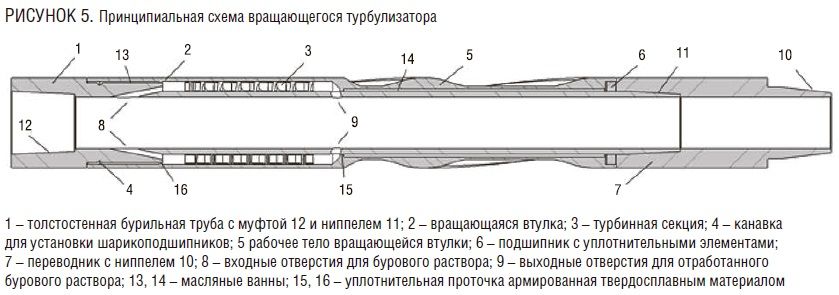

По результатам проведенного анализа имеющихся способов, позволяющих повысить качество очистки ствола скважины, нами определены технические параметры специального устройства – вращающегося турбулизатора, которое бы позволяло поддерживать высокий уровень очистки скважины в отсутствии вращения бурильной колонны, и создавало более благоприятные условия для беспрепятственной транспортировки шлама на поверхность. Разработана техническая документация на новое устройство.

За основу устройства была взята толстостенная буровая труба 1, имеющая некоторое количество входных 8 и выходных отверстий 9, располагающихся под восходящим и нисходящим углами соответственно. Отверстия высверливаются в теле ТБТ непосредственно после ее изготовления под некоторым углом, так, как это показано на рис. 5. С одного конца труба имеет муфтовое соединение, для свинчивания с предыдущей бурильной трубой бурильной колонны, с другого – ниппельное соединение 10, для свинчивания с переводником 7, который в то же время является фиксирующим элементом для вращающейся втулки 2, с рабочими лопастями 5. В области входных отверстий в ТБТ сделана специальная канавка, которая предназначена для размещения шарикоподшипников, которые устанавливаются после надевания вращающейся втулки 2 на ТБТ 1 через специальное отверстие в 2, и выполняют роль запорного подшипника.

Устройство также включает в свой состав некоторое количество турбинных секций 3, часть из которых жестко соединяется с вращающейся втулкой 2, а часть закрепляется на теле ТБТ 1, и выполняют роль ротора и статора соответственно как на традиционных турбобурах. Турбинные секции могут закрепляться на вращающейся втулке и ТБТ с использованием шлицевых соединений, или при помощи других способов.

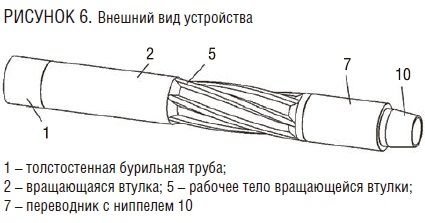

Вращающаяся втулка 2 выполняется из того же материала, что и ТБТ 1, в соответствии с необходимым запасом прочности и ориентировочным количеством шлама в скважине. Часть втулки 2 имеет гладкую поверхность, а на другой части монтируются лопасти особой формы. Лопасти могут иметь множество различных форм (так например на рисунке 5. представлена винтообразная форма), однако должны обладать той особенностью, что в отсутствие расположенных вблизи стабилизаторов и центраторов, которые используются для уменьшения площади контакта бурильной колонны со стенками скважины, не выступают за пределы рабочего диаметра толстостенной бурильной трубы 1.

После установки на ТБТ 1 необходимого числа турбинных секций 3 и внешнего вращающегося кожуха 2 с рабочими лопастями 5, производят монтаж подшипника качения 8. В зависимости от испытываемых нагрузок при работе вращающаяся втулка может быть снабжена и роликовыми подшипниками в требуемом количестве.

Для фиксации конструкции используется переводник 7, имеющий наружный диаметр, равный диаметру используемой ТБТ. Муфтовая часть переводника 7 соединяется с ниппелем ТБТ 1, а ниппельной частью переводник свинчивается с бурильной колонной.

Полости 13 и 14 могут быть использованы в качестве масляных ванн, в которых под давлением закачивается смазка. Роль ограничителя вытекания смазки из масляных ванн играют специальные уплотнительные элементы 15 и 16. Другой вариант устройства предполагает использование вместо масляных ванн и уплотнительных элементов специальное покрытие PDC (Polycristalline Diamond Composite, или Стратопакс), которое позволяет ввести в соприкосновение две поверхности, без нанесения смазочного материала. То же покрытие планируется нанести и на торцевые части ТБТ 1 и переводника 7, т.к. вращающаяся втулка также соприкасается и с ними.

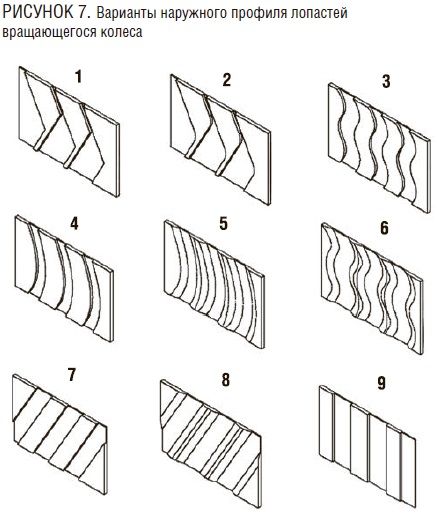

Профили вращающейся втулки могут различаться. На рис. 7 представлены некоторые виды разверток наружной поверхности вращающейся втулки. Выбор того или иного профиля поверхности будет зависеть от осложненности условий бурения и гидравлических показателей промывки скважины.

Поток бурового раствора, проходя участок 18 бурильных труб с устройством, частично отводится по каналам 8, взаимодействует с турбинными секциями 3, заставляя их вращаться как показано в 21, и приводит в движение вращающуюся втулку 2 (Рис. 8). В свою очередь лопасти 5, смонтированные на вращающейся втулке, начинают взаимодействовать со шламовой подушкой и с потоком бурового раствора в затрубном пространстве. Результирующий эффект взаимодействия рабочих лопастей со шламовой подушкой будет проявляться во взрыхлении шлама и поднятии его в область повышенных скоростей циркуляции, откуда он сможет быть без труда вынесен на поверхность.

Буровой раствор, сработав в турбинной секции 3, выводится через выходные отверстия 9 и вновь соединяется с потоком в области 19. Подразумевается, что количество турбинных секций должно подбираться с условием ожидаемой высоты шламовой подушки и ожидаемом сопротивлении при вращении втулки с рабочими лопастями. Аналогичным образом должна быть рассчитана и подача насосов, чтобы мощности насосов хватало для обеспечения гидравлической энергией как предлагаемого устройства, так и входящих в состав компоновки бурильной колонны других устройств.

Вращение лопастей 5 должно производиться по часовой стрелке, то есть в сторону движения долота, для исключения случаев отвинчивания резьбовых соединений.

После соединения отработавшей промывочной жидкости с основным потоком, буровой раствор движется далее по направлению 20 в сторону породоразрушающего инструмента.

Количество устройств, включаемых в состав компоновки из бурильных труб может варьироваться в зависимости от расчетной длины ствола скважины, типа разбуриваемых пород, максимально допустимой развиваемой мощности буровых насосов. Также следует учитывать тот факт, что спустя некоторое время, взмученный буровой шлам, потеряв часть переданной ему энергии движения, вновь может опуститься на нижнюю стенку трубы. Для недопущения этого необходимо определять количество устройств, которые будут входить в состав компоновки из бурильных труб. Расчетным путем требуется определять область повторного скопления осажденного шлама и в этом месте размещать дополнительную секцию устройства.

В основе работы устройства лежит принцип течения Куэтта. Рассмотрим его поподробнее. Представим две пластины: например наружную поверхность трубы, вращающуюся с некоторой скоростью U, и неподвижную поверхность стенки скважины. Жидкость между двумя поверхностями при этом приходит в движение (см. рис. 9). На картинке буквой h обозначен зазор между поверхностями.

В случае отсутствия перепада давления получается линейное распределение скоростей:

Таким образом вращающийся переводник с рабочими лопастями позволяет воздействовать на поток и турбулизировать его, за счет более высоких скоростей вращения, по сравнению с вращением бурильной колонны.

Основным положительным эффектом, который можно достичь используя предлагаемое устройство – удаление шламовых подушек, которые образуются в скважине при возрастании зенитных углов наклона. Вращающиеся лопасти взмучивают шлам и поднимают его в область высоких скоростей циркуляции, где беспрепятственно сможет дойти до поверхности, оставив ствол скважины чистым.

Одним из немаловажных аспектов безаварийности ведения работ считается поддержание вращения колонны бурильных труб, тем самым снижая вероятность заклинить компоновку и оставить дорогостоящий инструмент в скважине. Прихваты бурильной колонны могут привести к развинчиванию труб, тогда необходимо проводить продолжительные ловильные работы по подъему компоновки. Все эти операции приводят к увеличению непродуктивного времени и увеличивают стоимость реализации проекта.

Имеется комплекс операций в бурении, когда приходится оставлять колонну бурильных труб без вращения, оперируя на тот момент только лишь гидравлическим забойным двигателем. Такое например наблюдается при забуривании бокового ствола. В скважине устанавливается клин-отклонитель (или уипсток), с которого производят забуривание дополнительного бокового ствола. При этом колонна бурильных труб остается в статичном состоянии, т.е. не вращается. В отсутствии вращения бурильной колонны значительно ухудшается вынос шлама из таких скважин, что может привести к дополнительным осложнениям на пути ее строительства. Предполагается, что включение устройства в состав таких компоновок обеспечит более надежные условия для транспортирования шлама на поверхность, так как работа устройства не зависит от вращения всей компоновки. Основное требование – циркуляция бурового раствора.

Вращение втулки с лопастями оказывает воздействие на поток, приводя к образованию зоны турбулентного течения, которое является крайне приемлемым беспрепятственного выноса шлама из скважины. Рассмотрим это подробнее.

В таблице 1 показано влияние некоторых параметров бурового раствора на конечную скорость осаждения частиц шлама.

Как видно из таблицы, при создании турбулентного потока в затрубье скорость осаждения в меньшей степени зависит от радиуса скважины. Отсутствует зависимость от вязкости.

Рассмотрим влияние параметров потери давления в системе потока в трубах при различных видах течения (таблица 2).

Как видно из таблицы, турбулентный поток оказывает более существенное влияние чем вязкость и гидравлические сопротивления. Сильно зависит от скорости потока и шероховатости труб, но менее зависим от диаметра. Это свидетельствует о том, что создание турбулентного потока в затрубном пространстве позволит улучшить качество очистки скважин от шлама в стволах большого диаметра.

В таблице 3 показано влияние некоторых параметров бурового раствора на конечную скорость осаждения частиц шлама.

Получается, что при создании турбулентного потока в затрубье скорость осаждения в меньшей степени зависит от радиуса скважины. Отсутствует зависимость от вязкости.

Рассмотренные зависимости позволяют сделать вывод, что одним из показателей высокого качества очистки скважины от шлама будет являться наличие турбулентного потока в затрубном пространстве, тогда как с использованием традиционного оборудования возможно достичь только ламинарного или турбулентного потоков.

Одним из немаловажных аспектов безаварийного ведения работ считается поддержание вращения бурильных труб, тем самым снижая вероятность прихвата бурильной колонны и оставления дорогостоящего инструмента в скважине [6]. Включение разработанного устройства, особенно в состав ориентируемых компоновок позволит обеспечить более надежные условия для транспортирования шлама на поверхность.

На основе проведенного анализа литературных источников посвященных вопросам проблематики очистки скважин от выбуренной породы можно сделать следующие выводы:

1. Совершенствование очистки скважины возможно за счет использования комплексных методов проектирования рецептуры бурового раствора, который учитывает все необходимые особенности региона и т.д.

2. Улучшение качества очистки скважины возможно путем механического (пульсационного) воздействия на поток. Теория и экспериментальное исследование влияния пульсирующего потока многократно исследуется в ряде статей, однако нигде не встречается информации об опробовании этого метода на реальном месторождении.

3. Транспортирующая способность выноса шлама на поверхность главным образом зависит от конструктивных показателей различных технических устройств и гидравлических показателей промывки.

Повышенное скопление шлама в скважине, свидетельствующее о недостаточной очистке скважины от выбуренной породы, приводит к множеству осложнений и аварий. Во избежание подобных инцидентов рекомендуется вести учет объемов выбуренной породы в режиме реального времени, что позволит в кротчайшие сроки принять нужное решение, направленное на совершенствование показателей промывки скважины: как технических, так и гидравлических. Возникает вопрос о создании специального устройства, которое в реальном масштабе времени позволило бы регистрировать на поверхности все три фазы приходящего из затрубного пространства потока.

Для создания эффективных условий очистки скважины от шлама, разработанная модель технического устройства позволит улучшить транспортирующую способность бурового раствора в скважинах со сверхбольшими отходами от вертикали и вести очистку скважины даже в случае забуривания бокового ствола скважины, то есть при статичном положении всей бурильной колонны.

1. Акбулатов Т.О., Хабибуллин И.А, Левинсон Л.М. Исследование процессов транспорта частиц шлама при промывке горизонтальных скважин // Повышение качества строительства скважин. Сборник научных трудов / УГНТУ; Международная научно-техническая конференция – Уфа: Монография, 2005. - 113-115 с.

2. Горпинченко В.А., Дильмиев М.Р. Применение синтетического полимерного волокна для увеличения эффективности выноса шлама при бурении долотами PDC // Ж. Бурение&Нефть, №6, 2010.

4. Матыцын В.И., Рябченко В.И., Шмарин И.С. Особенности процесса выноса шлама из горизонтальных и наклонных участков стволов скважин // Строительство нефтяных и газовых скважин на суше и на море. - №3 - 2002. - 10-12 с.

5. Митчелл Джон. Безаварийное бурение. // «Дрилберт Инжиниринг Инк»,. Copyright 2001, - 334 с.

6. Хабибуллин И.А. Влияние вращения бурильной колонны на транспорт шлама в горизонтальном стволе скважины // Нефтегазовое дело.-2007, Т.5, №1.56-61 c.

7. Troy Reed, Stefan Miska, Nicholas Takach and others. Advanced Cuttings Transport Study. The University of Tulsa. Dep. in 01.30.2002.

8. Shell Exploration and Production Company. Hole Cleaning Best Practices. Quick Guide [DOC] // K&M Technology Group. Revision 1. February 2003. - 161 с.

9. Paul Bolchover. Cuttings transport with drillstring rotation. Schlumberger. 2007. Dep. in The MIIS Eprints Archive 20.05.2008. ID Code: 135. - 13 c.

Очистка бурового раствора от шлама механическим способом

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание.

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание

Для очистки бурового раствора от шлама используется комплекс различных механических устройств:

вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги.

Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие:

значительного увеличения скоростей бурения

сокращения расходов на регулирование свойств бурового раствора

уменьшения степени осложненности ствола

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности.

При этом схема прохождения раствора должна соответствовать следующей технологической цепочке: скважина - газовый сепаратор - блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители, сепаратор)- блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель).

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации. При использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги, а при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко-и илоотделители).

Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения.

Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. Чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров.

Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита - от 5-10 до 75 мкм, шлама - от 10 мкм до 25 мм. Но пока частицы шлама достигнут циркуляционной системы, они уменьшатся за счет механического измельчения и диспергирования.

В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм.

Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы "Свако", двухъярусное вибросито фирмы "Бароид" и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм.

Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70-80 %.

Удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм - илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов - высокопроизводительных центрифуг, и поэтому обычно экономически невыгодна.

Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм

Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

Читайте также: