Асбестоцементный раствор для заделки труб

Обновлено: 02.07.2024

Асбоцементный раствор как заполнитель, закрепитель и утеплитель

При любом строительстве и при любом ремонте, наверное, самым популярным строительным материалом является цемент, цементный раствор или его вариации с добавлением различных добавок, минералов и полимеров. Например, для придания цементу пластичности к нему добавляют асбест, волокнистый минерал из класса силикатов. Асбоцементный раствор – это смесь на основе воды 1 части асбеста и 4 частей сухого цемента.

Асбоцементный раствор применяется в качестве асбоцементной корки при утеплении стен и других строительных поверхностей, благодаря такому составу раствора обработанные поверхности отлично удерживают тепло, устойчивы к воздействию влаги, а самое главное – волокна асбеста способствуют гладкости поверхности и при последующем оштукатуривании трещины не образуются. Не менее популярно использование асбоцементного раствора с большим содержанием асбеста при теплоизоляции вентиляционных коробов и трубопроводов. Подобный состав асбоцементного раствора используется при укреплении стыков асбоцементных труб, а также в качестве заполнителя при укладке раструбных чугунных труб для придания стыкам дополнительной эластичности.

Асбоцементный раствор обладает пластичностью, устойчивостью к растяжениям и армированностью асбеста, а также прочностью и универсальностью в использовании цемента. Благодаря этим свойствам асбест и цемент отлично сцепляются друг с другом для получения долговечного, крепкого, устойчивого к морозам, практически водонепроницаемого и огнестойкого строительного материала.

Раствор асбоцементный что это? Где применяют? Состав?

Что есть раствор асбоцементный? Где его используют? Из чего состоит?

комментировать в избранное Алекс андр Рахуб а [25.3K] 6 лет назадАсбоцементный раствор- один из видов строительных растворов, применяемых в большинстве случаев для теплоизоляции трубопроводов, котлов, прочего котельного оборудования. Состоит данный раствор из асбеста, цемента, воды. Пропорции могут быть различными, но в основном используется пропорция 1:4 (1 часть асбеста и 4 части цемента, вода добавляется, так сказать- по вкусу, до достижения необходимой консистенции)- для создания так называемой утепляющей корки, которая за счет волокнистой структуры асбеста на допускает растрескивания поверхности. Для увеличения теплоизоляционных качеств можно увеличить долю асбеста до 3-4 частей, т.е., соотношение асбест-цемент стремится к пропорции 1:1.

Сейчас таким раствором уже практически не пользуются в гражданском строительстве, а вот на металлургических предприятиях- частое явление. Даже сейчас в энергетических цехах котельное оборудование часто теплоизолируется с помощью асбоцементного раствора. А в металлургических агрегатах (доменная печь, МНЛЗ, нагревательные колодцы) раствор даже используется в качестве огнеупорной массы, предотвращая прогары оборудования.

Все об асбестоцементной смеси

На современном рынке представлен большой выбор различных готовых смесей для отделки. Профессиональные строители предпочитают самостоятельно готовить такие растворы.

При отделке внутренних и наружных стен используется асбестоцементная смесь. Приготовить ее можно не только на основе цемента, но и песка, и даже глины, главное – знать пропорции. В зависимости от состава, может схватываться быстрее или медленнее. Иногда асбоцементный раствор используют для отделки печей, поскольку он хорошо удерживает тепло.

Свойства

Асбестоцементная смесь обладает рядом положительных характеристик, благодаря чему так часто используется в строительстве. Раствор пластичный, имеет хорошую устойчивость к растяжениям.

Асбестовая паста прочная и универсальная. Поставляется в мешках, сухая. Для создания раствора требуется использовать воду.

Такое цементное покрытие долговечно, устойчиво к минусовой температуре, водонепроницаемо и не поддерживает горение.

Состав

В асбестоцементной смеси содержится 70% цемента, причем выбирать следует материал марки не ниже 400. Самого волокна только 30%. Вода добавляется в количестве 10% от массы смеси. Так регламентирует ГОСТ.

В составе может содержаться гипс, известь, глина.

Состав меняется в зависимости от того, какие стены (внутренние или наружные) отделывают.

Внутренние стены

Известковый

Для этой смеси берут известковое тесто и песок, которого может быть от 1 до 5 частей. При добавлении воды все тщательно перемешивается. Чтобы не было комков, песок добавляют постепенно. Общая консистенция должна быть близка к той, которой обладает тесто.

Готовится смесь исключительно на день.

Известково-гипсовый

В дополнение к ранее перечисленным компонентам применяется гипс. Сначала готовят гипсовое тесто. Делать его несложно, просто в воду всыпают, перемешивая, сухую смесь. Потом получившийся продукт смешивают с известковым тестом, пока не получится однородная масса.

Порции должны быть небольшими, поскольку состав быстро схватывается.

Если переборщить с водой, тогда раствор будет сохнуть дольше, а само покрытие в результате получится рыхлым.

Цементно-известковый

Берут для приготовления:

На первом этапе соединяют песок и цемент, только после этого вливают известковое тесто. Пропорции 1: 1: 10, где по порядку идет цемент, известь и песок.

Фасад

Песок предварительно просеивают. Чем он чище, тем качественнее отделка. Цемент берут марки 400, добавляют в пропорции 1: 4, где 4 части – песок. В случае, если применяется М500, тогда и пропорция меняется – 1: 5. Если не соблюсти требование, получится непрочный раствор.

При изготовлении смешивают сухие компоненты и только после этого добавляют воду.

Идеальный результат – консистенция густой сметаны.

Известковый

В некоторых случаях известью заменяют цемент. На качестве готового продукта это никак не сказывается. Применяется только гашеная известка без комков. На дно укладывается сначала песок, затем добавляется вода и только после этого известь.

Глиняный

Такую смесь изготавливают с применением цемента, песка и извести. Только с ними материал становится пригоден для отделки фасада. Некоторые добавляют гипс.

Глина предварительно замачивается в воде. В среднем этот процесс занимает до 3 часов. Чтобы глина не подсыхала, необходимо добавлять воду. Когда она приобретет густоту сметаны, можно использовать.

Теперь пришло время добавлять 0,2 части цемента. Все перемешивают и добавляют понемногу песок. На 1 порцию глины необходимо класть 0,3 части извести, которая используется вместо песка.

Применение

Асбестоцементный раствор используют в качестве утеплителя на стенах и не только. Благодаря подобной корке удается удерживать тепло. Она не восприимчива к влаге. Асбестовые волокна делают поверхность гладкой, а если после оштукатурить стену, то трещины не появятся.

Редко, но бывает, что асбестовый раствор используется при теплоизоляции трубопровода или вентиляционного короба. Такая смесь обладает большим содержанием асбеста. Состав используют при необходимости укрепить стыки между трубами, изготовленными из того же асбеста.

Кроме всего прочего, раствор можно применять в качестве наполнителя, когда ведется прокладка раструбных труб. Благодаря ему стыки обладают большей эластичностью.

Внутренние и наружные стены также можно покрывать асбестоцементным раствором. Применяют его и для печей.

Как надежно заделать зазор между дымоходом и кровлей

При выводе дымоходной трубы через кровлю остается зазор, который необходимо загерметизировать. Поскольку дымоход нагревается, то обычный цементно-песчаный раствор для этого дела не годится, так как будет растрескиваться. Бюджетно решить проблему можно сделав специальный асбестоцементный раствор, отличающийся высокой температурной устойчивостью.

Материалы:

Процесс заделки зазора

Для заделки зазора нужно приготовить жароустойчивый состав. Для него необходимо нарвать на мелкие кусочки листовой асбест. Его толщина и состояние не имеет значения.

Это может быть как новый, так и ранее бывший в употреблении лист. Размер кусочков примерно ноготь большого пальца, можно немного крупнее. Лоскуты заготавливаются до тех пор, пока их объем не будет равняться половине объема необходимого раствора.

Затем к асбесту в пропорции 1:1 добавляется цемент.

Компоненты нужно перемешать сухими.

После смешивания к ним добавляется немного воды. Требуется сделать густую смесь с консистенцией герметика.

Полученный состав оставляется на 5-10 минут, затем повторно перемешивается и наносится по месту. За счет армирования асбестовыми волокнами он не проваливается в щель. Состав наносится сначала вокруг трубы. Чем больше его использовать, тем меньше вероятность, что в дальнейшем по застывшему раствору пойдет трещина. Но и слишком много применять не нужно.

Если делается заделка зазора между трубой и шифером с использованием накладной пластины, то следует также сформировать уклон для ската воды, чтобы осадки не скапливались в волнах перед дымоходом. Перед тем как наносить раствор, нужно счистить грязь и лишайник с шифера, чтобы цемент смог к нему нормально прилипнуть. Сверху состав прилаживается мокрой рукой или смоченной в воде малярной кистью, чтобы сделать поверхность гладкой без открытых пор. Остатки раствора при необходимости можно применить для быстрого ремонта трещин на шифере.

Через сутки при сухой теплой погоде раствор схватиться практически до твердости камня. Спустя 28 дней цемент наберет полную прочность, но использовать дымоход можно и раньше. Достаточно чтобы асбестовый бетон высох, после чего можно безопасно пользоваться дымоходом по назначению. Если поспешить, то возле трубы по сыром растворе может пойти трещина, и тогда все придется переделывать.

Смотрите видео

Особенности и применение асбестоцементных труб

Асбестоцементные трубы широко распространены и активно используются во многих отраслях хозяйственной деятельности. Несмотря на появление современных трубопроводных материалов, они не теряют популярности и по своим эксплуатационным характеристикам нередко превосходят высокотехнологичные аналоги.

Особенности

Асбоцементом, или фибробетоном, называют материал, состоящий из бетона и армирующего компонента – асбеста. Производство начинается с измельчения асбестовой крошки и её последующего превращения в армирующее волокно, которое затем перемешивают с цементом и добавляют воды. Готовую смесь, состоящую на 15% из асбестовых волокон и на 85% из цемента, заливают в центрифугу, размер которой равен диаметру будущих труб, и запускают. При вращении асбоцементная смесь под воздействием центробежной силы равномерно разбрасывается на стенки барабана и формирует трубу. Затем заготовки помещают в термокамеры, где под воздействием высокой температуры они высыхают и приобретают нужные эксплуатационные характеристики.

Отношение к асбоцементным изделиям всегда было неоднозначным. Часть экспертов склонна оценивать их как материал с высоким содержанием канцерогенов, использование которого представляет опасность для здоровья людей. Другая часть специалистов едина во мнении, что в совокупности с цементом асбест не представляет угрозы для человека и животных, может смело использоваться в различных сферах. Они утверждают, что опасен не сам асбест, присутствующий в асбоцементе в связанном виде, а асбестовая пыль, образующаяся при производстве труб.

К тому же токсичным является кислотостойкий амфиболовый асбест, а для производства труб пользуются малотоксичным белым. В этой связи, по мнению специалистов, использование готовых асбестоцементных материалов не должно вызывать тревогу.

В целом асбестоцементные трубы пользуются высоким спросом, который обусловлен рядом неоспоримых достоинств этого материала.

- Асбестоцемент является абсолютно негорючим материалом. Это позволяет использовать трубы для строительства печных дымоходов.

- Благодаря высоким диэлектрическим свойствам асбестоцементные трубы не подвержены коррозии, возникающей вследствие действия блуждающих токов, что особенно актуально для старых домов.

- Гладкость внутренней поверхности труб способствует очень низкому гидравлическому сопротивлению внутри трубопровода, что облегчает транспортировку носителя и продлевает срок службы систем. Кроме того, асбестоцементные трубы практически не зарастают изнутри, что гарантирует высокую пропускную способность коммуникаций на протяжении всего срока эксплуатации.

- Асбестоцементные трубы выпускаются в большом ассортименте размеров, что значительно расширяет возможности выбора и повышает спрос.

- Благодаря высокой термостойкости трубы испытывают минимальное линейное расширение при доставке горячего носителя. Асбоцемент не подвержен горению, а плавиться начинает лишь при 1500 градусах.

- Морозоустойчивые свойства асбоцемента не позволяют трубам лопнуть во время замерзания в них воды.

- Обработка и монтаж труб довольно просты и не вызывают затруднений даже у новичков.

- Благодаря низкому коэффициенту теплопотерь асбестоцементные трубы прекрасно подходят для доставки горячего носителя и не требуют усиленного варианта теплоизоляционных мер. Достаточно использовать упрощённый вариант изоляции или просто засыпать трубу керамзитом или граншлаком.

- Материал абсолютно невосприимчив к внешним химическим воздействиям, что позволяет работать с ним в условиях агрессивных сред.

- Низкая стоимость асбоцементных труб выгодно отличает их от металлических аналогов, что особенно привлекает при монтаже больших объёмов.

- В сравнении с пластиковыми аналогами изделия из асбеста и цемента отличаются большей прочностью и устойчивостью к высоким механическим нагрузкам.

Наряду с большим количеством положительных свойств, минусы у асбоцемента всё же есть. К ним относят большой вес, невозможность использования в трубопроводах с температурой носителя свыше 3000 градусов, а также риск повредить изделия при неправильной транспортировке или укладке.

Кроме того, ввиду низкой теплопроводности, тяга асбоцементного дымохода будет гораздо более низкой, чем у металлического, а покрытый сажей изнутри, он начинает поглощать конденсат и быстрее выходит из строя.

Трубы из асбоцемента бывают двух видов – напорные и безнапорные. Каждый вид имеет свою сферу использования и уникальные технические характеристики.

Напорные

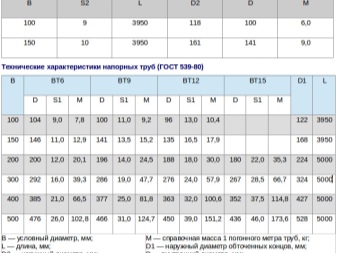

Трубы этого типа изготавливаются в соответствии с ГОСТом 539-80 и отличаются высокой прочностью, долгим сроком службы и минимальным гидравлическим сопротивлением. Они выдерживают давление носителя, превышающее 6 атмосфер, и применяются для формирования газопроводов, напорного водопровода, канализации и систем орошения. Повреждения, сколы, расслоения и утрата герметичности в таких трубопроводах недопустимы, а потому соединительные термостойкие муфты для напорных моделей регламентируются этим же ГОСТом.

Высокая герметичность асбоцементных трубопроводов достигается благодаря отсутствию сварных швов и способности соединительных муфт самоуплотняться под действием давления внутри трубопровода.

Безнапорные

Такие модели выпускают в соответствии с ГОСТом 1839-80 и используют в системах, в которых носитель не оказывает существенного давления изнутри. Безнапорные экземпляры держат давление до 6 атмосфер. Они не нуждаются в дополнительных уплотнителях, имеют небольшой вес и могут соединяться при помощи фасонных изделий из металла и пластика. Образующиеся зазоры заполняют герметиком либо затыкают паклей.

Безнапорные трубы хороши при транспортировке жидких сред, движущихся самотёком, они не вызывают загрязнения почв и исключают её инфицирование в случае длительного застаивания в них канализационных и иных стоков.

Размеры и вес

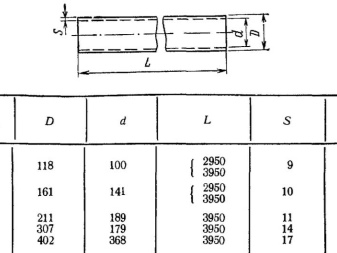

Цементно-асбестовые трубы производятся в большом разнообразии габаритов. Самыми распространёнными в строительстве и бытовом применении являются модели диаметром 100, 150, 200, 300, 400 и 500 мм, длиной от 2950 до 5000 мм.

Что касается веса, то у напорных и безнапорных образцов он разный. Например, безнапорная модель длиной 3950 мм и диаметром 100 мм весит всего 23,4 кг, труба диаметром 250 мм и длиной 5000 мм – 94 кг, а большая модель длиной 5000 мм и диаметром 500 мм – 359 кг.

Напорные трубы намного тяжелее безнапорных. Так, самая лёгкая из них длиной 3950 мм и диаметром 100 мм имеет вес 45 кг, средняя, диаметром 200 мм и длиной 5000 мм, весит уже 142 кг, а большая 5-метровая труба диаметром 500 мм тянет на 637 кг.

Отличие от хризотилцементных труб

Разница между хризотилцементной и асбестоцементной трубой заключается исключительно в экологической безопасности. Если асбест считается довольно аллергенным материалом и может вызывать нежелательные реакции организма, то хризотил даже при длительном контакте абсолютно безвреден для человека.

Никаких других, в том числе технических, различий между этими двумя видами труб не существует.

Сферы применения

Область использования напорных и безнапорных асбоцементных труб очень широка и не ограничивается укладкой трубопроводов.

Безнапорные модели хорошо подходят для создания вентсистем, дренажных и ливневых самотечных канализаций закрытого типа, используются при строительстве скважин и формировании столбчатых фундаментов. Трубы с большим диаметром служат для создания колодцев и мусоропроводов, а более тонкие образцы часто используются в роли шахт при подземной укладке телефонного провода и электрического кабеля. Срок службы таких коммуникаций составляет свыше 30 лет.

- Напорные трубы из асбоцемента применяют при строительстве скважин, водопроводов, систем мелиорации и орошения, печных дымоходов и теплотрасс. В странах Евросоюза из них успешно монтируют газопроводы, что только подтверждает их высокую надёжность и прекрасные рабочие качества. Их нередко применяют в промышленном и гражданском строительстве в качестве колодцев для вентиляции, а также используют как перекрытия для гаража или погреба. Столбы небольшого диаметра можно увидеть в роли опор для забора – они не гниют в земле и служат довольно долго.

Правила использования

Асбестоцементные трубы очень легко монтировать. Они отлично режутся и легко собираются в трубопровод нужной конфигурации.

Как распилить?

При строительстве коммуникаций нередко возникает необходимость отрезать кусок трубы. В случае с асбоцементными моделями сделать это возможно несколькими способами.

- Асбоцементную трубу лучше всего резать болгаркой. Это позволяет получить аккуратный срез и делает процесс распиливания очень быстрым. Для таких целей рекомендуется использовать алмазный пильный диск либо диск по бетону. Работу необходимо осуществлять вдвоём: один режет, второй подаёт воду в зону резки. Это позволяет сократить до минимума образование вредной для здоровья асбоцементной пыли. Работы должны выполняться строго в респираторах и защитных очках.

- Вместо болгарки можно использовать и циркулярку. Для этого на неё устанавливают диск с твердосплавными напайками и выполняют распил.

- За неимением болгарки и циркулярной пилы можно воспользоваться обычной ножовкой. Трубу следует предварительно намочить, так как сырой асбоцемент режется намного проще сухого. Пилить трубу нужно по заранее нарисованной отметке, стараясь избегать сильного нажима. В сравнении с болгаркой пыли при таком способе образуется гораздо меньше, зато времени уходит намного больше.

- Если под рукой нет вообще никаких слесарных инструментов, то можно использовать обычный шиферный гвоздь. Для этого трубу обильно сбрызгивают водой, затем наносят разметку. Далее, двигаясь по круговой разметке, в трубу забивают гвоздь, после чего разламывают её пополам. Чем ближе друг к другу будут располагаться дырки от гвоздя, тем ровнее получится кромка среза.

- Для того чтобы полностью исключить образование пыли, можно воспользоваться резаком. Для этого по отмеченной линии делают круговой надрез глубиной 3 мм, после чего разламывают трубу.

Очень часто возникает необходимость просверлить отверстие в асбестоцементной трубе. Для этого можно использовать дрель и сверла с победитовым наконечником. С их помощью делают отверстия диаметром до 12 мм. Некоторые мастера пользуются обычными свёрлами по металлу, однако такой инструмент быстро затупляется об асбоцемент. Для сверления следует выбирать безударный режим, так как асбоцемент очень уязвим перед динамическими нагрузками. Для формирования большого отверстия до 120 мм рекомендуется использовать твердосплавное или алмазное корончатое сверло.

Как соединить?

При укладке трубопроводов возникает необходимость соединения асбестоцементных труб между собой и с фасонными элементами. Соединить части можно разными способами, и какой из них выбрать, зависит от типа и назначения монтируемых коммуникаций.

Для соединения двух труб из асбоцемента используют раструб и соединительную муфту.

- Раструбные соединения используют на трубопроводах, в которых рабочее давление будет отсутствовать. Это обусловлено хрупкостью, большим весом труб и отсутствием необходимости в высокой герметичности таких соединений.

- Муфтовое соединение осуществляют при помощи соединительных муфт из полиэтилена (МПТ), чугунных фланцевых муфт «Жибо», безнапорных асбоцементных соединительных муфт и муфт с резиновыми уплотнительными кольцами. Для повышения прочности муфтовых соединений нередко используют дополнительные хомуты.

Соединение асбоцементной и пластиковой труб осуществляется с помощью специальных переходников соответствующих диаметров. При совпадении наружных диаметров во время монтажа безнапорных систем можно воспользоваться соединительной ПВХ-муфтой для асбоцементных труб.

При соединении с трубой из металла используют переходник из нержавейки. Такие стыковки чаще всего необходимы при обустройстве дымохода, так как асбоцементный участок стараются расположить как можно дальше от патрубка котла, используя на таких участках металл.

На поворотах и разветвлениях трубопровода большого диаметра пользуются чугунными фасонными изделиями, а на тонких трубах применяют полимерные переходники.

Монтаж

Укладка асбоцементных труб не вызывает затруднений даже у неопытных мастеров. Главное, строго соблюдать технологию монтажа и неукоснительно следовать советам специалистов.

- Перед началом монтажа участки труб, что подлежат соединению, смазывают специальной смесью, в состав которой входят вода, графит и глицерин. Делается это для облегчения процесса натягивания муфты на трубу. Если такого состава под рукой не оказалось, используют мыльный раствор.

- Копку канавы выполняют согласно параметрам, заданным в предварительном проекте. При определении глубины руководствуются режимом подачи носителя и назначением трубопровода, после чего соотносят эти данные с точкой промерзания грунта.

- Выкопать траншею можно лопатой либо при помощи спецтехники, главное, это не допускать резкого перепада высот и провалов на дне ямы. Для предотвращения перелома и деформации трубопровода дно канавы должно быть ровным.

- Желательно, чтобы каждая труба касалась грунта не менее чем на 1⁄4 своей окружности. Подкладка под трубы деревянных подложек или камней, как и любое выравнивание дна с помощью посторонних предметов, недопустимо.

- На первую трубу с обоих концов устанавливают соединительные муфты и спускают на дно. Последующая труба опускается уже без муфт и монтируется к предыдущей. На третью трубу вновь ставят две муфты и спускают на дно, и так далее. При укладке напорных труб большого диаметра пользуются домкратами.

- При выполнении поворотов трубопровода следует знать, что соединение асбоцементных труб выполняют под углом не более 3-х градусов на каждые 5 м коммуникаций.

- Если монтаж трубопровода ведётся в насыщенном влагой грунте, то необходимо обустройство попутного дренажа.

- При монтаже напорной сети очень важно следить за состоянием канавок на муфтах, предусмотренных для размещения уплотнительных колец. Перед монтажом канавки очищают от грязи и пыли, а уплотнительные резинки равномерно расправляют и укладывают бороздками к центру муфты.

- При зимнем монтаже нужно следить за состоянием уплотнительных резиновых колец: они не должны быть проморожены, поэтому за несколько часов до монтажа их заносят в тёплое помещение.

Если укладку трубопровода решено прервать на несколько дней, торцы на трубах, муфтах и тройниках закрывают заглушками.

О монтаже дымохода из асбестовой трубы смотрите далее.

Асбестоцементный раствор для заделки труб

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Асбестоцементный раствор для заделки труб

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

ЗАДЕЛКА РАСТРУБОВ ЦЕМЕНТОМ ИЛИ АСБЕСТОЦЕМЕНТНОЙ СМЕСЬЮ

Способ заделки раструбов зависит от типа труб: канализационных или водопроводных.

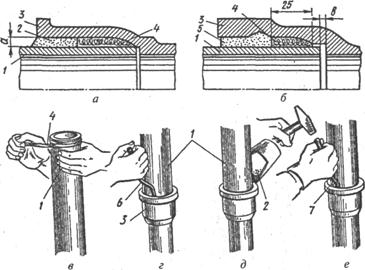

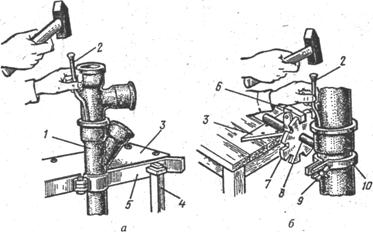

При соединении чугунных канализационных труб на гладкий конец трубы (рис. 6.4, в) навертывают смоляную прядь 4, скрученную в жгут диаметром 7. 8 мм. Чтобы конец жгута не попал в трубу и не засорил ее, при навертывании первого витка его прижимают, захлестывая сверху очередным витком. Конопаткой 6 (рис. 6.4, г) жгут вгоняют в зазор раструба 3 и уплотняют его.

Рис. 6.4. Заделка раструбов труб:

а — канализационных безнапорных б — водопроводных напорных, в—е — последовательность заделки; 1 — гладкий конец трубы, 2 — цемент, 3 — раструб, 4— смоляная прядь, 5 — асбестоцементная смесь, 6 — конопатка, 7— чеканка

Жгут должен заполнять 2 /з глубины раструба. После уплотнения жгута приготовляют цемент. Для заделки раструба используют цемент марки не ниже 300. Его просеивают, увлажняют водой (10. 12 % по массе) и перемешивают. Оставшееся в раструбе место ('/з его глубины) заполняют с помощью совка увлажненным цементом 2 (рис. 6.4, д) и зачеканивают чеканкой 7 (рис. 6.5, е) до тех пор, пока чеканка не станет отскакивать от цемента.

Для получения менее жесткого стыка применяют асбестоцементную смесь, которую приготовляют, перемешивая асбестовое волокно не ниже IV группы (30 % по массе) и портландцемент марки не ниже 400 (70 %). За 30. 40 мин до использования асбестоцементную смесь увлажняют, добавляя воду в количестве 10. 12 % от массы смеси.

Чтобы обеспечить хорошие условия твердения цемента, раструб сверху закрывают мокрой тряпкой. В жаркую погоду ее периодически смачивают. В зимнее время для увлажнения цемент или смесь разводят горячей водой, раструбы подогревают, стыки, после заделки утепляют.

На сантехмонтажных заводах для сборки узлов из чугунных труб диаметром 50 и 100 мм применяют стенд-карусель на шесть рабочих мест с пневмоприжимами. Каждое место подается рабочему поворотом стола вручную.

При соединении водопроводных труб диаметром до 300мм раструб заделывают пеньковой,прядью на глубину 25 мм и асбестоцементной смесью на глубину 25. 30 мм. Для ускорения заделки стыка используют уширенные конопатки и чеканки (рис. 6.5), которые охватывают до 1/4 окружности трубы, а также приспособления А. Н. Васильева, К. Е Козлова и др.

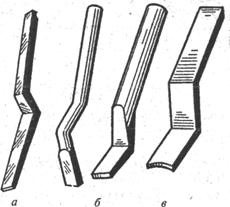

Рис. 6.5. Инструмент дли заделки раструбных труб:

а — конопатка, б—чеканки, в — уширенная конопатка

Приспособление А. Н. Васильева (рис. 6.6, а) состоит из мегаллической плиты 3 и шарнирно закрепленной на ней скобы 5 для прижима трубы 1 к плите. Скоба запирается чекой 4, что позволяет удерживать трубу в вертикальном положении, удобном для заделки раструба.

Приспособление К. Г. Козлова (рис. 6.6, б) более совершенно, так как позволяет укреплять трубу в различных положениях. Труба закрепляется хомутом 10 с зажимным винтом 9. Хомут приварен к оси 8, которая может поворачиваться во втулке. Для установки хомута с трубой в определенном положении на оси насажена и приварена звездочка 7, которая фиксируется защелкой 6, поворачивающейся на оси,

Рис. 6.6 - Приспособления для заделки раструбов чугунных канализационных труб:

а — А. Н. Васильева, б — К. Г, Козлова;

1 — труба, 2 — чека, 3 — плита,4 — чека, 5 — скоба, 6 — защелка,

7 — звездочка, 8 — ось, 9 — винт,10 — хомут

Соединения труб с заделкой раструба цементом и асбестоцементной смесью наиболее просты и безопасны, но требуют длительного времени для схватывания цемента. Герметичность соединения зависит от качества уплотнения пряди и цемента; при появлении течи такое соединение .необходимо полностью переделать. Значительные затраты времени, .труда, расход материала обусловили использование такого соединения при небольшом количестве стыков.

Читайте также: