Полиэфирная смола для бетонного пола

Обновлено: 02.05.2024

Полезная информация

Напольное покрытие для помещения выбирается еще на стадии планирования сметы. Сегодня многие отдают предпочтение наливным полимерным полам. Давайте разберемся, почему.

Для помещений с небольшой пропускной способностью годятся традиционные решения — кафельная плитка или линолеум. Хотя, замена треснувшего фрагмента плитки, купленной пять лет назад, может оказаться непростой задачей. Временами приходится мириться и покупать одну плитку другого оттенка, либо идти на подвиг и менять весь кафель на участке. Таким образом, ремонт в доме растягивается на вечность.

В крупных магазинах и промышленных цехах нужен совсем иной подход. Под постоянной нагрузкой кафель начнет быстро лопаться, а линолеум — рваться, расходиться на стыках и заворачиваться. Это создает препятствия людям и транспорту, иногда несет угрозу травмы. Если помещение должно соответствовать серьезным санитарным нормам — ремонт поврежденного участка должен производиться сразу и быстро. Желательно, без потери времени на подбор цвета и фактуры материала.

ЧТО ТАКОЕ НАЛИВНОЙ ПОЛ?

НАЛИВНЫЕ ПОЛЫ — ЭТО БЕСШОВНЫЙ, БЕЗОПАСНЫЙ, ГИГИЕНИЧНЫЙ И ЭСТЕТИЧНЫЙ ВИД ПОКРЫТИЯ, СПОСОБНЫЙ ПРОСЛУЖИТЬ ДО 40 ЛЕТ. ИХ НЕОСПОРИМЫМ ПРЕИМУЩЕСТВОМ ЯВЛЯЕТСЯ ХОРОШЕЕ СВЯЗЫВАНИЕ МАТЕРИАЛА С ЛЮБЫМ ОСНОВАНИЕМ — БЕТОННЫМ, ДЕРЕВЯННЫМ И ДР. ИНОГДА ПРОМЫШЛЕННЫЙ ПОЛ НАЗЫВАЮТ «ЖИДКИЙ ЛИНОЛЕУМ», ПОТОМУ ЧТО ЕГО ДЕЛАЮТ ИЗ ТЕКУЧЕГО ПОЛИМЕРА. ПРИ ИСПОЛЬЗОВАНИИ ПРОЗРАЧНОЙ СМОЛЫ НА ОДИН ИЗ СЛОЕВ МОЖНО УЛОЖИТЬ РИСУНОК. СЛОЙ ТАКОГО ПОКРЫТИЯ ОБЫЧНО НЕ ПРЕВЫШАЕТ 7ММ, ПОЛНОСТЬЮ ЗАСТЫВАЕТ В ТЕЧЕНИЕ СУТОК-ТРЕХ, ЗАВИСИТ ОТ ТИПА СМОЛЫ. ТАКОЙ ПОЛ БУДЕТ ГЛАДКИМ, ЕГО ЛЕГКО МЫТЬ.

ЕСЛИ ГЛАВНЫЕ КРИТЕРИИ ПОМЕЩЕНИЯ — ЭТО УДОБСТВО ПОДДЕРЖАНИЯ ЧИСТОТЫ И ПРИЯТНЫЙ ВНЕШНИЙ ВИД, ТО СТОИТ ОСТАНОВИТЬ ВЫБОР НА ПОЛИМЕРНОМ НАЛИВНОМ ПОКРЫТИИ.

СФЕРЫ ПРИМЕНЕНИЯ НАЛИВНЫХ ПОЛОВ

Полимерное напольное покрытие считается идеальным вариантом для больниц, салонов красоты и фармацевтических компаний. Это решение существенно сэкономит средства на ремонт в образовательных и общественных учреждениях. Устойчивый к воздействию дезинфицирующих средств, такой пол прослужит долго и сохранит эстетичный внешний вид.

Для устройства наливных промышленных полов на заводах, складах и в больших залах используют полиэфирные смолы. Они устойчивы к механическим повреждениям, сами выравниваются после деформации. При визуальном разделении зон в смолу добавляется нужный краситель. Замена такого пола требуется не чаще, чем такой завод уходит на капремонт. Это выгодное решение для компании.

Ремонт участка транспортного хаба чаще всего чреват коллапсом. Чтобы минимизировать подобные риски, нужно использовать в отделке долговечные и качественные материалы. Если промышленный наливной пол все-таки повредился — в мире нет ничего, что человек не смог бы испортить — поврежденный участок просто заливается тем же материалом. Полимер хорошо сцепляется с любой основой и высыхает бесследно. Поэтому полностью срывать покрытие и блокировать проход совсем не нужно.

Аэропорт и вокзал — места, где люди возят тяжелое и всегда спешат. Риск травмы здесь должен быть минимальным — никто не хочет выплачивать огромные компенсации и терять репутацию. Уборка в таких помещениях всегда проходит с использованием дезинфицирующих средств. Пол на базе полиэфирной смолы отлично переносит такие нагрузки.

Многие решили купить наливной пол домой. Такое покрытие комфортное, гигиеничное и безопасное для жилых помещений.

КАКИЕ СМОЛЫ ПОДХОДЯТ ДЛЯ УСТРОЙСТВА НАЛИВНЫХ ПОЛОВ?

Двухкомпонентный грунтовочный KV-ГРУНТ 100 подходит для обработки любых оснований и мелкого ремонта и железобетонных конструкций. Для покрытия с этим грунтом рекомендуется использовать состав KV-ПОКРОВ 200.

ТЕХНОЛОГИЯ УСТРОЙСТВА НАЛИВНЫХ ПОЛОВ ИЗ ПОЛИЭФИРНОЙ СМОЛЫ

Для грунтовки поверхности и устройства покрытия следует купить наливной пол и грунт от одного производителя. Обязательно четко следовать инструкции. Только в таком случае химическая реакция будет предсказуемой, и покрытие ляжет ровно. Если использовать составы разных производителей или смолы, предназначенные для других работ, результат может неприятно удивить.

Этапы устройства промышленных наливных полов

- Сначала, если требуется, стоит выровнять основание. Смесь для устройства пола жидкая и выравнивается сама, но при заметном перепаде высоты ее расход логично увеличится.

- После выравнивания поверхность грунтуют специальным составом. Если он двухкомпонентный, как KV-ГРУНТ 100, то смешивают его части согласно инструкции, после чего наносят.

- После высыхания грунта в соответствующих пропорциях смешивают компоненты состава для устройства полов. После готовая смесь наносится на пол и остается высыхать при рекомендованной температуре и влажности.

Смешивать компоненты нужно быстро и максимально аккуратно, чтобы в составе оказалось как можно меньше пузырьков воздуха. В процессе застывания воздух будут подниматься наверх. Если к тому моменту смола будет достаточно вязкой, пузырьки не лопнут, и будет дефект.

Иногда для покрытия промышленных полов в пожароопасных помещениях мастера предлагают использовать огнестойкий гелькоут. Если вы хотите придать полу из полиэфирной смолы дополнительные свойства — пожалуйста, проконсультируйтесь с сертифицированным поставщиком или производителем состава. Они порекомендуют вам подходящий гелькоут, либо объяснят, почему с выбранным материалом этого делать не стоит. Следуйте технике безопасности при работе с полиэфирными смолами, вы можете распечатать ее с сайта или получить по запросу у поставщика. Тем, кто решил купить наливной пол на объект оптом, наши консультанты оформят заказ и ответят на ваши вопросы.

Чем отличается полиэфирная смола от эпоксидной?И какую из смол использовать для вашего изделия?

В промышленности применяются различные виды смол: полиэфирные, винилэфирные, эпоксидные, фенольные, цианатные, бисмалеиды и пр. Но когда речь заходит о домашнем или мелкопромышленном использовании, чаще всего выбирают между полиэфирной и эпоксидной смолой. Эти полимеры имеют ряд различий, особенностей, преимуществ и недостатков. Попробуем разобраться и выяснить, чем они отличаются, а также что лучше для конкретных случаев: полиэфирная смола или эпоксидная.

- Характеристики эпоксидной смолы

- Характеристики полиэфирной смолы

- Сравнение эпоксидной и полиэфирной смолы

- Что выбрать: полиэфирка или эпоксидка?

Характеристики эпоксидной смолы

- Механические свойства. Предел прочности эпоксидов на 20-30% выше, чем полиэфиров. Способность выдерживать напряжение и деформацию без повреждений гораздо сильнее. Прочность на изгиб и сопротивление нагрузкам чрезвычайно высоки.

- Клеевые свойства. При отверждении эпоксидка работает как мощный клей с высокой адгезией.

- Усадка. Эпоксиды дают незначительную усадку при затвердении.

- Водостойкость. Отвержденные эпоксидные полимеры водостойки.

- Срок годности. При правильном хранении смола не потеряет своих свойств в течение нескольких лет.

- Полимеризация. На отверждение эпоксидки влияют только отвердитель и температура. В среднем при комнатной температуре 22-25°С смола затвердевает за 24 часа. Добавлять больше отвердителя с целью ускорить отверждение не стоит, жидкость может не отвердеть вовсе. Сократить время сушки можно, увеличив температуру в помещении. При увеличении температуры на 10 градусов скорость полимеризации удваивается. Но не стоит устанавливать температуру выше 40 градусов.

- Запах. При отверждении смола не выделяет ярко выраженного запаха.

- Закипание. При сильном нагревании эпоксидка может закипеть и стать непригодной.

- Долговечность. Затвердевшие эпоксидные полимеры устойчивы к износу, растрескиванию, отслаиванию, коррозии, образованию микротрещин и плесени.

- Устойчивость к УФ. Сам по себе полимер не устойчив к ультрафиолетовому излучению. Хотя некоторые марки содержат добавки, повышающие резистентность к УФ. Однако лучший способ защитить поверхность от пожелтения и разрушения, покрыть УФ-стойким полиуретановым лаком.

- Сложность применения. Для работы с эпоксидкой требуется опыт нанесения и определенные навыки, так как в ходе отверждения теряется вязкость, и с материалом становится сложно работать на вертикальных и наклонных поверхностях.

- Сферы применения. Эпоксиды применяются для производства изделий с повышенной износостойкостью, гидроизоляцией, прочностью склейки. Например, в ракето- и авиастроении, судостроении, производстве гоночных автомобилей и пр.

- Стоимость. Эпоксидка стоит значительно дороже полиэфирной.

- Экологичность и безопасность. Эпоксиды не содержат канцерогенных компонентов, летучих органических соединений, не горючи. Компоненты смолы безопасны и удобны в транспортировке и хранении.

Характеристики полиэфирной смолы

- Механические свойства. Полиэфирные смолы по этому параметру значительно уступают эпоксидам. Поэтому часто механические воздействия и деформации приводят к трещинам и расслоению в изделиях.

- Клеевые свойства. Полиэфиры обладают слабой адгезией, поэтому плохо работают в качестве клея.

- Усадка. Полиэфирка может дать усадку в объеме до 7-10%. При этом процесс усадки может занять время, и расслоение будет очевидным не сразу.

- Водостойкость. После отверждения поверхность имеет слабые гидроизоляционные свойства и проницаема для воды.

- Срок годности. Полиэфирка имеет небольшой срок годности: в среднем 6 месяцев — 1 год.

- Полимеризация. Скорость отвердевания полиэфиров значительно выше, чем эпоксидов, и обычно составляет несколько часов. Ускорить процесс сушки можно с помощью катализатора МЭКП.

- Запах. Во время затвердевания компоненты полимера выделяют сильный запах.

- Закипание. Полиэфирные полимеры не склонны к закипанию.

- Долговечность. Полиэфиры образует долговечное покрытие, но склонны к образованию микротрещин, менее устойчивы к воздействиям, менее прочны, чем покрытия из эпоксидки.

- Устойчивость к УФ. Поверхности из полиэфирки устойчивы к ультрафиолетовому излучению и не нуждаются в верхнем покрытии для предотвращения пожелтения или разрушения от солнечного света.

- Сложность применения. Материал довольно прост в применении и не требует особых знаний и опыта.

- Сферы применения. Полиэфиры применяются в случаях, когда дешевизна и простота работы важнее прочности и стойкости. Например, в ландшафтном дизайне, сантехнических работах, автотюнинге и пр.

- Стоимость. Полиэфирная смола стоит в 2-3 раза дешевле эпоксидной.

- Экологичность и безопасность. Полиэфиры содержат канцерогенный стирол, выделяющий сильный неприятный запах. Компоненты смолы – легковоспламеняющиеся жидкости, катализаторы горючи и взрывоопасны. Но на рынке существуют смолы без стирола и с его пониженным содержанием.

Сравнение эпоксидной и полиэфирной смолы

Чтобы более наглядно оценить отличия полиэфирной смолы от эпоксидной, мы собрали их основные плюсы и минусы в сравнительной таблице:

ЭПОКСИДНАЯ СМОЛА ПОЛИЭФИРНАЯ СМОЛА

механические свойства

клеевые способности

высокие низкие

дает усадку

водостойкость покрытия

срок годности

скорость полимеризации определяет

отвердитель катализатор

температура

возможность закипания

долговечность

устойчивость к УФ

простота использования

сложно легко

дороже дешевле

горючесть и взрывоопасность

Что выбрать: полиэфирка или эпоксидка?

Отвечая на вопрос что лучше, эпоксидная смола или полиэфирная, прежде всего необходимо учитывать требования к будущему изделию.

Эпоксидная смола благодаря прочности, глянцевому финишу и долговечности идеально подойдет для изготовления барных стоек, столов, столешниц, фасадов корпусной мебели, домашнего декора и украшений. Полиэфирная смола в силу невысокой стоимости и простоты использования подойдет, например, для производства искусственного камня, сантехнических деталей, системных плат, подоконников, бамперов автомобилей.

В целом, вывод можно сделать следующий: если важна долговечность, прочность и глянцевая отделка, выбирайте эпоксидную смолу. А если не планируется подвергать изделие высоким нагрузкам, и цена имеет большое значение, делайте выбор в пользу полиэфирной смолы.

Подписывайтесь на канал, оставляйте комментарии, ставьте лайки, делитесь статьёй с друзьями . Это мотивирует на продолжение выпусков статей! Спасибо!

Полиэфирные смолы

Одним из самых востребованных синтетических материалов в промышленном производстве и строительстве являются полиэфирные смолы.

Как следует из названия, основным компонентом этого продукта служит полиэфир, который подвергается полимеризации после смешивания компонентов. В результате образуется субстанция, для которой характерна уникальная комбинация свойств: устойчивость к механическим и химическим воздействиям, низкая теплопроводность, термостойкость и влагостойкость, хорошая сочетаемость с разными материалами, а по сравнению с эпоксидными смолами — низкая стоимость.

Типы полиэфирных смол

Типы ненасыщенных полиэфирных смол определяются способом производства, назначением, характером взаимодействия с армирующим материалом и окружающей средой. В зависимости от химического строения они бывают ортофталевыми и изофталевыми.

В интернет-магазине компании «Композит Строй» (г. Москва, доставка по всей России) вы можете купить большинство существующих разновидностей полиэфирных смол от производителя. Рассмотрим их основные особенности.

Прозрачные полиэфирные смолы

Прозрачная смола относится к большой группе полиэфирных смол для заливки и используется в том случае, когда требуется получить покрытие с высокой оптической прозрачностью. Она незаменима в изготовлении стеклопластика, авторской мебели, рекламных материалов, арт-объектов и бижутерии. Можно добиться дополнительных эффектов, если в прозрачную полиэфирную смолу перед заливкой добавить специальный колер или наполнители (микросферы, жидкий камень).

Следует помнить, что незастывшая полиэфирная смола содержит стирол. При работе с ней необходимо использовать средства индивидуальной защиты!

Интернет-магазин «Композит Строй» предлагает несколько марок прозрачных смол, среди которых — смолы на ортофталевой основе для литья прозрачных изделий (марки Noapol 734 AL, Norsodyne O 12335 AL), смолы с низкой вязкостью для пультрузии, инжекции и RTM, обогащенная прозрачная смола NOAPOL CUBE, прозрачная смола для смешивания с наполнителями (марка Norsodyne C 55377 AL).

Вы сможете купить прозрачную полиэфирную смолу в фасовках от 1 до 100 кг.

Литьевые полиэфирные смолы

Следующая большая группа полиэфирных смол, которые можно купить в интернет-магазине «Композит Строй» — это литьевые полиэфирные смолы. Они используются для изготовления различного рода изделий посредством заливки в специальные формы. Из полиэфирной смолы получаются замечательные образцы гибридной мебели, столешницы, искусственный камень, украшения и арт-объекты, а в комбинации с армирующими материалами — прочные композиты. Сфера их использования очень широка: строительные материалы, сантехнические изделия, полы в производственных помещениях, материалы для автотюнинга и судостроения.

Процесс полимеризации в полиэфирной смоле идет безостановочно, а после введения катализатора-отвердителя он ускоряется многократно, поэтому время окончательного застывания полиэфирной смолы гораздо короче, чем у эпоксидной. Это делает применение полиэфирной смолы более предпочтительным, если требуется заливка крупных площадей, а сроки полимеризации ограничены.

Марки литьевой полиэфирной смолы, которую можно купить в нашем интернет-магазине, позволяют удовлетворить практически все потребности оптового и розничного покупателя. Например, смола NOAPOL CUBE незаменима для объемных отливок, а Noapol 787 AL предназначена для смешивания с наполнителями на основе полиэфирной смолы.

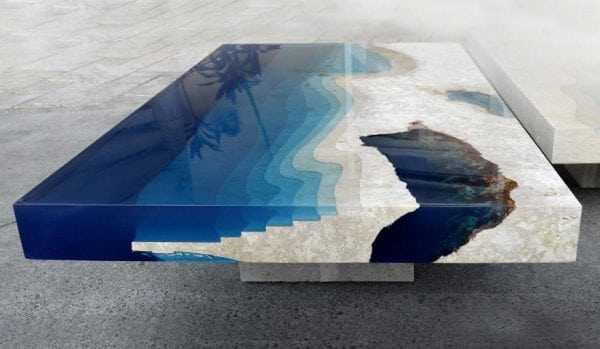

СТОЛ-РЕКА ИЗ ПОЛИЭФИРНОЙ СМОЛЫ

В этом видео учимся делать заливку полиэфирной смолой. Получаем столешницу из слэбов дуба с красной речкой. Используем изолятор, адгезатор, а также окрашиваем полиэфирку.

Литьевые полиэфирные смолы

Все материалы данного сайта являются объектами авторского права. Запрещается копирование,

распространение (в том числе путем копирования на другие сайты и ресурсы в интернете)

или любое иное использование информации и объектов без предварительного согласия

правообладателя

2013-2021 © Компания Композит Строй

Политика конфиденциальности

Гарантия и возврат

Эпоксидные полы. Достоинства и недостатки.

Эпоксидные полы представляют собой надежную и долговечную поверхность в качестве пола не только в жилых, но и в общественных помещениях. Эпоксидные напольные покрытия, как правило, наносится на бетонные полы, чтобы обеспечить высококачественную, гладкую, прочную поверхность, которая может прослужить много лет, выдерживая большие нагрузки. Многие промышленные здания, склады и цеха заводов, где условия производства имеют свои строгие требования в плане утилитарности, техники безопасности, могут быть оборудованы только эпоксидными полами, так как такой вид покрытий идеально удовлетворяет необходимым условиям.

Преимущества и недостатки эпоксидного напольного покрытия.

Эпоксидные напольные покрытия имеют много преимуществ по сравнению с другими традиционными покрытиями, нанесенными на бетон:

1. Эпоксидные покрытия создают блестящую, глянцевую поверхность. Яркость пола при покрытии эпоксидкой может быть увеличена на 200%.

2. Максимально прочная поверхность, способная выдерживать большое по объему, непрерывное движение.

3. Покрытие легко чистится.

4. Идеально подходит для складов и промышленных помещений.

5. Выдерживает органическое воздействие. На полу не остаются масляные пятна, а вода при высыхании не оставляет следов.

6. Эпоксидный пол служит долгие годы.

7. Может сочетаться с красками для маскировки сколов и трещин на поверхности.

8. Химически стойкая поверхность идеально подходит для производственных предприятий.

9. Эпоксидные полы обладают повышенной безопасностью. Они обладают противоскользящими характеристиками.

10. Огнестойкое покрытие, выдерживающее воздействие температурных перепадов.

11. Подходят для создания подъездных путей.

12. Предотвращают износ существующих бетонных полов.

13. Эпоксидные полы считаются экологически безопасным решением.

14. Практически не требуют капитального ремонта.

Как ни прекрасно эпоксидное покрытие пола, у него есть ряд недостатков, которые следует учесть:

1. Процесс заливки пола требует тщательной подготовки и высоких затрат труда;

2. Стоимость работ и материалов может быть достаточно высокой;

3. При неправильном монтаже может наблюдаться расслаивание покрытия;

4. Если возникнет необходимость ремонта, подобрать состав, идеально попадающий в цвет основного покрытия, практически невозможно;

5. Удаление испорченного или устаревшего эпоксидного пола потребует много времени и усилий.

Особенности нанесения покрытий.

Для нанесения эпоксидного покрытия понадобится немного пористая, хорошо очищенная поверхность. Важно отремонтировать или удалить все трещины и сколы перед нанесением эпоксидной смолы. Эпоксидное покрытие не должно применяться на совершенно гладком, новом бетоне. Бетонная поверхность должна быть достаточно старой, чтобы обеспечить лучшее сцепление с эпоксидной смолой. Обязательно нужно удалить всю смазку перед нанесением покрытия, а также удостовериться в том, что на поверхности нет предыдущих слоев эпоксидных или других продуктов. Для проверки герметичности подготовленной поверхности необходимо залить пол небольшим количеством воды. Если впитывание происходит неравномерно, то, возможно, потребуется использование эпоксидной смолы в несколько слоев. Перед применением эпоксидного покрытия стоит также убедиться в том, что температура является адекватной. В любом случае надо следовать рекомендациям производителя, потому что применение эпоксидного покрытия при недопустимых температурах может дать нежелательный результат. Могут появиться пузырь и заломы. После того как вы смешали продукт у вас есть определенное время, чтобы применить эпоксидное покрытие, прежде чем оно начинает твердеть.

нанесение эпоксидного покрытия нанесение эпоксидного покрытияЭпоксидное покрытие наносится так же как краски. Для каждого слоя требуется время для подсыхания. Только спустя несколько часов после укладки первого слоя можно начинать работу со следующим слоем эпоксидки. При применении эпоксидной смолы, поверхность пола покрывают тонким слоем воды. Только после этого при помощи валика тонким слоем наносится эпоксидное покрытие.

Эластичные полиэфирные смолы

Все материалы данного сайта являются объектами авторского права. Запрещается копирование,

распространение (в том числе путем копирования на другие сайты и ресурсы в интернете)

или любое иное использование информации и объектов без предварительного согласия

правообладателя

2013-2021 © Компания Композит Строй

Политика конфиденциальности

Гарантия и возврат

Как сделать полимерный бетон своими руками — технология изготовления идеальной поверхности

Материал был создан в США и сейчас активно используется застройщиками в Европе и России для возведения жилых и подсобных помещений, предметов быта, скульптур, а также при изготовлении мебели. Его востребованность ставит перед потребителем сложную задачу: можно ли сделать полимерный бетон своими руками?

Ведь технология изготовления требует узкоспециализированных знаний и навыков. Изучим технические характеристики покрытия и определим, как самостоятельно сделать полимербетон без привлечения строителей.

Особенности материала

Полимербетон сочетает в себе достижения современных технологий и традиционных, вместо привычного вяжущего вещества — цемента или силиката — в данной смеси используется полимер (другое название вещества — синтетическая смола). Благодаря применению в производстве эпоксидных, фурановых и ненасыщенных полиэфирных смол, полимерный бетон приобретает свои отличительные технические характеристики.

Виды полимерного бетона

В зависимости от состава, задач и технических характеристик новое поколение бетона подразделяется на несколько видов:

- полимерцементный. Показывает высокую прочность бетона и позволяет использовать его при отделке кирпича, плит и даже при строительстве аэродромов,

- пластобетон. Имеет отличную устойчивость к реакциям на кислотно-щелочную среду и температурный дисбаланс,

- бетонополимер. Готовый полимерный блок, пропитанный мономерами, характеризуется долговечностью, прочностью и отлично зарекомендовал себя при резких перепадах температуры.

Кроме этого, в зависимости от строительных работ полимербетон может быть наполненным и каркасным молекулярным. В первом случае в составе присутствуют такие органические материалы, как кварцевый песок, щебень, гравий. Во втором заполнение бетона осуществляется за счет полимерных веществ.

Полимербетон используется во многих строительных сферах:

- в качестве изоляционного покрытия бетона и для защиты теплых полов,

- при кладке высокопрочного кирпича и декоративной отделки фасада,

- в качестве атмосферостойкого покрасочного материала,

- для шпаклевочных работ и штукатурки,

- в качестве клеевого раствора для облицовочной плитки.

Характеристики полимербетона позволяют использовать его для создания архитектурных и декораторских изделий, несущих конструкций и даже предметов мебели.

Состав

Достоинством материала является его демократичная цена, по сравнению с обычным бетоном, и отличные характеристики. Компоненты полимербетона:

- мелкодисперсная зола — используется в качестве связующего вещества,

- модификаторы (отвердители) — помогают обеспечить быстрое затвердевание полимерного массива,

- кальциевый гидроксид, силикат или жидкое стекло — используются для увеличения рабочих характеристик,

- наполнитель крупной фракции (щебень, песок, измельченное стекло) и мелкой (графит, андезит, кварц).

- вода.

Мы представили вам базовый состав рецепта, но это не значит, что на просторах интернета или в разговоре с опытным застройщиком вы не встретите других составляющих. Строители постоянно в поиске идеального рецепта, который выполнял бы поставленные задачи.

Экологичность материала

Об экологической составляющей полимербетона написано очень много, но опасения все же присутствуют. Причина для недоверия находится в составляющих материала (стирол и отвердитель) и в процессе изготовления.

Стирол является связующим веществом в полимербетоне. Он содержится в смолах, и как только мы открываем герметичную емкость с веществом, то моментально ощущаем испарения ядовитого газа.

В качестве отвердителя обычно используется метилэтилкетоновый пероксид, он так же опасен для человеческого организма и требует дополнительных средств защиты для рук и лица.

Несмотря на присутствие опасных составляющих в составе полимербетона, при тщательном соблюдении правил личной безопасности, технологии нанесения и продуманной системе вентиляции можно добиться результата и полного выветривания ядовитых испарений.

Достоинства материала

Положительные характеристики полимербетона не до конца оценены застройщиками, поэтому рассмотрим детально достоинства материала:

- демократичная цена,

- быстрое затвердевание материала — в два раза быстрее, чем традиционный бетон,

- легкость монтажа, обработки и резки,

- незначительная усадка после высыхания,

- высокая устойчивость к воздействию большой силовой нагрузки, к реакциям на кислотно-щелочную среду и химические составы,

- стойкость к колебаниям температуры, сезонным климатическим условиям и коррозионным процессам,

- возможность реабилитации механически поврежденных участков,

- экологичность и безопасность для окружающей среды и человеческого организма,

- высокие параметры по пожаробезопасности, целостность структуры выдерживается при 900 градусов,

- низкий коэффициент паропроницаемости,

- хорошие теплосберегающие свойства,

- гладкая поверхность материала,

- возможность сделать своими руками.

Недостатков полимерного бетона очень мало по сравнению с традиционным бетоном:

- горючесть материала,

- более высокая цена, так как используются дополнительные компоненты для прочности.

Технология нанесения полимерного покрытия по силам каждому, а о том, как правильно осуществить приготовление раствора, поговорим в следующем разделе.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

- электрическая дрель или шуруповерт с насадками,

- весы для определения соотношения компонентов,

- емкости для замешивания и подготовки компонентов,

- средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.

- Смешиваем наполнитель с просеянным песком.

- Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

- Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя. Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента.

- Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель.

- При необходимости добавляем синтетический краситель.

- Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке.

Совет: не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.

- Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.

- Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет: очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

Общие рекомендации

Выполнение технологических нюансов позволят достичь хороших эксплуатационных характеристик полимерного бетона. На какие еще рекомендации следует обратить внимание:

- готовьте смесь небольшими порциями и перед непосредственным применением всего состава,

- эффективно смешивайте все составляющие, согласно инструкции от производителя,

- работы должны проходить в сухом помещении с хорошей вентиляцией,

- не пренебрегайте средствами индивидуальной защиты!

В статье мы рассказали об общих рекомендациях по изготовлению полимерного бетона, указали на достоинства материала и варианты его применения. Многофункциональность, отличные технические характеристики и легкость в процессе производства позволит вам по достоинству оценить качество полимербетона. До новых встреч на страницах нашего сайта!

Производство, свойства и порядок работы с полиэфирными смолами

Полиэфирная смола — широко эксплуатируемый материал, который находит применение в разных сферах промышленности. Пользоваться им можно даже в домашних условиях, если точно знать, как работать с этим средством. Технологию нужно строго соблюдать, только в этом случае результат будет качественным.

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Характеристики материала

Насыщенные полиэфирные смолы на вид представляют собой медоподобную жидкость темно-коричневого, желтого цвета. Как правило, она прозрачная, не имеет посторонних включений. После смешивания с отвердителем материал густеет, переходит в желеобразное состояние, потом становится похожим на резину и, наконец, твердеет. Окончательно затвердевший материал может подвергаться окрашиванию — хорошо ложится краска и лак.

Полиэфирные смолы отличаются такими свойствами:

- низкая теплопроводность,

- высокая влагостойкость,

- долгий срок эксплуатации готовых изделий,

- стойкость к перепадам температур, УФ-излучению и механическому воздействию,

- противодействие влиянию химических веществ,

- универсальность, широкая сфера применения,

- отличная адгезия к стекловолокну, стеклоткани, бумаге, металлу,

- электроизоляционные свойства.

К минусам материала можно отнести большую, по сравнению с эпоксидной смолой, усадку, высокий класс опасности для человека. Материал токсичный, работа требует осторожности.

Сейчас выпускаются современные полиэфирные смолы без стирола. В отличие от неорганических смесей, в них нет опасных компонентов. В составе живица, растительные масла (рапсовое, соевое, касторовое). Из масел добывают экологически чистые полиолы — базовые компоненты для изготовления двухкомпонентных полиэфирных смол. Из полиолов готовят вспененный полиуретан.

Сфера применения

Что можно сделать на основе полиэфирных смол? Сфера их применения очень широка. В комбинации со стеклотканью они позволяют получить стеклопластик нужной степени прозрачности. Изделия из него есть в любом магазине сантехники, например, душевые кабины. Смолы входят в состав лакокрасочных материалов, клеевых смесей, компаундов — полимеров для изготовления радиодеталей, электротехнического оборудования. Их вводят в мастики, замазки, композиции для наливного пола, для подиумов.

Стеклопластик применяется в отливке статуэток, галантереи. Полиэфиркой пропитывают пористые материалы для их герметизации, например, для стабилизации древесины. Полиэфирная смола может участвовать в процессе изготовления сотопластов, иных пластмасс, волокнистых плит из дерева, асбоцементных плит.

В кораблестроении использовать смолы можно для:

- соединения деталей кораблей, катеров,

- придания герметичности лодкам,

- уплотнения иллюминаторов,

- обработки корпусов.

Полиэфирная смола применяется для ремонта бамперов авто, пластик на ее основе служит базой для изготовления деталей автомобилей. С добавлением полиэфирок делают автомобильные грунтовки и шпаклевки. Стеклопластик вкупе с красителями применяют для литья осветительных приборов, подоконников, карнизов, кровель. Литьевой метод используется для создания искусственного камня.

Марки и производители

Выпускаются разнообразные полиэфирные смолы отечественных и импортных производителей. Упаковки большинства смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола, которая обладает низкой вязкостью, средним уровнем химической активности. В составе присутствует стирол, наполнители высокого качества. Средство считается одним из лучших для ремонта лодок, катеров, автотюнинга. Дает минимальную усадку, после разбавления его надо наносить в течение 15 минут. Время полимеризации — 45 минут.

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное количество стирола. В описании указано, что смола обладает высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет высокую прочность к механическому повреждению, вибрации, стойкое к перепадам температур, влиянию смазок, бензина, масел. Добавление специальных компонентов позволяет пластифицировать материал и применять для ремонта бамперов, заполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная прозрачная смола, имеет высокую стойкость к ультрафиолету. Отличается довольно большим временем желатинизации — 16 – 22 минуты. Разводить ее нужно отвердителем Бутанокс в объеме 0,03 % от общей массы. Используется для обработки пористых материалов, как клей для резиновых лодок, ремонта автомобилей. Допускается применение при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно клеить резиновые изделия, заделывать дыры, отверстия, усиливать пластиковые конструкции. С его помощью ремонтируются кемпинговые прицепы, яхты, автомобильные кузова.

Как отвердитель применяется Бутанокс, его можно заменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет высокую прочность, отлично шлифуется, может покрываться полиэфирными шпаклевками. Расход 1м2 при использовании в качестве клея небольшой, средство может применяться со стекломатом.

Другие марки

Склеивать различные поверхности, проводить их ламинирование можно при помощи смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большинство материалов, поэтому отличается легкостью нанесения.

Особое свойство — низкая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку своими руками, смола сочетается с большинством пигментов. К средству можно досыпать цемент, тальк, гипс и применять для изготовления наливных полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с низкой усадкой, практически не деформируется после отверждения. Широко используется для производства химически стойкой тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, дальнейшее отверждение зависит от температуры в помещении.

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Работа с полиэфирной смолой

Вначале следует точно отмерить объем смолы и ускорителя, пропорции всегда указываются в инструкции. Рекомендуется начинать работу с минимального количества материалов — не более 0,5 – 1 литра. Ускоритель добавляют постепенно, после тщательно размешивают смолу. Быстрые движения недопустимы — так в массу попадет много воздуха.

При введении раствора возможна смена оттенка жидкости (становится синего цвета), сильное нагревание. Если температура полиэфирки повысилась, это означает начало процесса полимеризации.

Когда требуется замедлить отверждение, можно поставить емкость с массой в таз с холодной водой. Переход жидкости в желатинообразное состояние означает окончание периода ее использования. Обычно такой процесс занимает 20 – 60 минут. Склеить изделия или нанести смолу на поверхности надо раньше, после желатинизации перемещать материал уже нельзя. Далее надо дождаться полной полимеризации — от нескольких часов до 2 суток, но окончательные свойства полиэфирка обретет через 1 – 2 недели.

Полиэфирные смолы и стекломаты

Стекломаты — стекловолокно, нарубленное мелкими кусками (до 5 см). Их соединяют между собой и используют подобно стеклоткани. Для изготовления стекломатов применяется полиэфирка. Их прочность ниже, чем у стеклоткани из-за более коротких волокон, зато в работе они намного легче.

После пропитывания смолой материал становится похожим на губку, хорошо сгибается и обретает нужную форму. Существуют тонкие стекломаты (стекловуаль) и очень толстые, как одеяло.

Изготовление искусственного камня

Кроме прямого предназначения, полиэфирка широко применяется для изготовления искусственного камня. Для этого смола смешивается с наполнителями, минеральной крошкой, красителями, полимерами, стеклом.

Чтобы сделать крупные изделия (столешницы, карнизы), применяют метод литья — укладывают наполнитель в форму, заливают полиэфирной смолой. Так своими руками делают изделия из мрамора — смешивают полиэфирку и крошку искусственного мрамора, заливают в нужную форму. Сушат изделие в сушильном шкафу под действием горячего воздуха.

Опасность и вред для человека

Вредные компоненты присутствуют в составе практически всех материалов неорганического происхождения. Особенно токсичен стирол, это вещество весьма огнеопасно. Работать с полиэфиркой надо всегда с соблюдением мер защиты. Глаза предохраняют от паров и брызг специальными очками, органы дыхания защищают респиратором.

Чем отмыть материал, если состав попал на кожу? Надо сразу же тщательно промыть это место с мылом, но лучше использовать особый состав для очищения полиэфиров. Помещение должно хорошо проветриваться, исключается работа рядом с источниками огня. Тушение при возгорании запрещено проводить водой, надо применять огнетушитель или песок.

Покрытие бетона полиэфирной смолой

Бетон, покрытый полиэфирной смолой, не должен подвергаться воздействию температур свыше 65°С, а также значительным температурным перепадам.

Настоящая информация предназначена для того, чтобы помочь заказчикам определить, соответствует ли данная продукция их целям. Наша продукция предназначена для продажи промышленным и коммерческим структурам. Мы просим наших клиентов проверить и протестировать нашу продукцию прежде чем приступить к ее использованию, с тем чтобы определить, устраивает ли она их по содержанию и отвечает ли их целям. Мы гарантируем, что наша продукция соответствует нашим письменным характеристикам. Ни одно из положений настоящего документа не должно рассматриваться как какая-либо другая гарантия, выраженная или подразумеваемая, например гарантия товарных качеств или применения для определенной цели, а также защиты от какого-либо закона или патентных прав. Все права защищены. Единственное решение при всех обоснованных претензиях - это замена наших материалов, и мы ни в коем случае не несем ответственности за специально или случайно нанесенный ущерб или его последствия.

Телефон:

+375 (17) 269 92 58

+375 (17) 269 92 68

+375 (29) 134 49 85

+375 (29) 648 56 98

Адрес: 220070, г.Минск,

пр. Партизанский д. 14А, пом. 411

Республика Беларусь

Читайте также: