Паркет на чпу станке

Обновлено: 03.05.2024

Что можно изготавливать на ЧПУ-станке по обработке дерева

Если вы задумываетесь о собственном бизнесе с ЧПУ-станком, в первую очередь надо понять, какие изделия можно производить с помощью этого агрегата. В этой статье будут рассмотрены наиболее востребованные категории продукции, которую можно изготовить на станке вне промышленных условий и наладить успешный сбыт в вашем регионе проживания. Чтобы воплотить в жизнь идеи из статьи, достаточно обладать навыками обращения со станком, средствами для его покупки и готовностью потратить некоторое время на поиск каналов продвижения.

Какие изделия на станках с ЧПУ производят?

Ассортимент изделий, которые можно производить на ЧПУ-станке, зависит от инструментов, которыми оснащен агрегат:

- на приборах для обработки дерева изготавливают мебель, фурнитуру, наличники, игрушки, панели для пола и потолка, интерьерные украшения, посуду;

- с помощью устройств для обработки металла выпускают печатные платы, детали прецизионных подшипников, газовые и паровые турбины с высокой мощностью, компоненты трубопроводов и корпусов для атомных электростанций, крыльчатки двигателей для авиапромышленности и энергетики, автомобильные запчасти;

- из пластика и композитных материалов создают пресс-формы, корпуса для различных устройств, архитектурные макеты, имитацию лепнины, колонны, подиумы, игрушки.

Возможности ЧПУ-станков намного шире, чем аналогичных устройств традиционного типа. Если у вас есть нестандартные идеи для производства, вы с высокой вероятностью сможете их воплотить.

Какие деревянные изделия на фрезерном станке ЧПУ производят?

ЧПУ-станки для обработки дерева чаще всего применяются для производства мебели, объектов интерьера, художественных произведений. Спрос на такие предметы стабилен и не зависит от сезона. А главное, такую продукцию можно выпускать в любых ценовых категориях, в соответствии с запросами целевой аудитории.

Мебель

Как можно понять из вышеприведенных фотографий, на ЧПУ-станках можно обрабатывать изголовья кроватей, ножки столов, дверцы шкафов и многие другие элементы практически любой корпусной мебели. Агрегат одинаково успешно справляется и с плитами МДФ, и с древесиной ценных пород. Однако спрос на МДФ более стабильный, так как этот материал стоит дешевле, но по составу лишь незначительно отличается от натурального дерева. Его чаще всего применяют для производства:

- столешниц;

- шкафов-купе;

- элементов корпусной мебели;

- стеновых панелей для внутренней отделки помещений;

- корпусов для акустических систем;

- накладок на металлические бронированные двери;

- готовых продуктов для мебельного производства, которые потом покрывают пленкой на вакуумных прессах.

Этот материал влагостойкий и не способствует размножению микроорганизмов, его удобно обрабатывать. Фасады из МДФ легко поддаются резке, сверлению, покраске, ламинированию и шпонированию.

ЧПУ-станки активно применяются для создания параметрической мебели — то есть такой, которая учитывает особенности строения тела конкретного человека.

Декор

Выполненные из дерева объекты декора никогда не выходят из моды. Они изящны, экологичны, безопасны для человеческого здоровья, создают в доме ощущение тепла и уюта. Древесина — это один из самых универсальных материалов, который, в зависимости от стиля эскиза и качества обработки, одинаково успешно вписывается в интерьеры самых разных стилей (классика, ампир, лофт, прованс, минимализм, эклектика и так далее).

Этот материал оптимален для изготовления следующих предметов:

- посуды;

- художественного паркета;

- скамеек;

- лестниц;

- жалюзи;

- рам для окон;

- рамок для зеркал, фотографий и картин;

- подставок под горячее;

- держателей для очков, смартфонов, канцелярских принадлежностей;

- кофейных столиков с резными ножками;

- табуретов;

- декоративных решеток для радиаторов отопления;

- кронштейнов;

- полочек;

- подгардинников;

- подсвечников;

- предметов религиозного назначения.

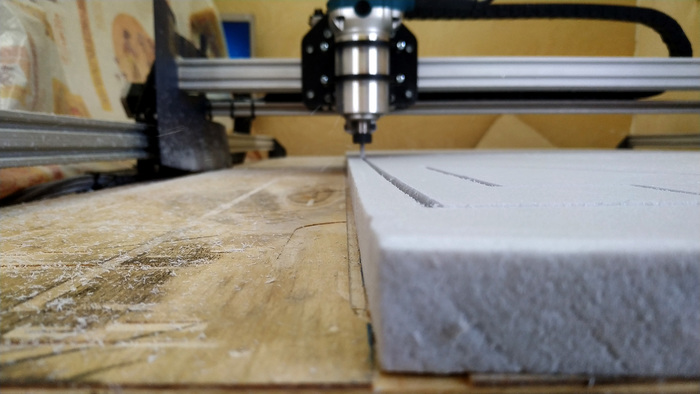

Это далеко не полный список, а лишь примерные ориентиры для вашего производственного креатива. Но учтите, что изготавливать предметы декора можно лишь из очень хорошо просушенных заготовок. Материалу надо дать отлежаться как минимум 7 дней, чтобы его влажность не превышала уровень влажности в помещении, где стоит станок. В качестве альтернативы дереву широко применяется пенополистирол.

На ЧПУ-станках можно выполнять витражи в традиционной технике рисунка по стеклу, если вместо шпинделя установить специализированное оборудование.

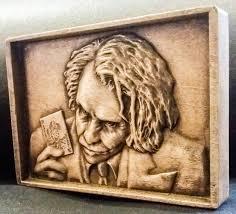

Художественные произведения

Художники смогут монетизировать свое творчество с помощью ЧПУ-станка, наладив сбыт произведений профильным магазинам и распространяя их самостоятельно через интернет. Диапазон стоимости изделий может быть самым разным: кому-то захочется изготавливать оригинальные брелоки, а кто-то будет делать резные панно из ценных пород дерева, продающиеся за десятки тысяч рублей. Для творческих личностей без постоянной занятости такой бизнес может стать стабильным источником дохода.

Ради максимального самовыражения желательно освоить обработку не только дерева, но и металла, стекла, пластика. Наряду с производством плоских изображений, на ЧПУ-станках удобно изготавливать трехмерные статуэтки и объемные панно. Для выжигания можно закупить пиропринтер.

Особенность производства художественных изделий состоит в том, что процесс их обработки обычно занимает больше времени, чем непосредственно изготовление. Создание деревянного панно на ЧПУ-станке может занять один рабочий день, а последующая обработка — вплоть до одной недели.

Затраты на производство художественных изделий на 90 % состоят из оплаты электричества, амортизации станка, издержек на времени обработки, закупку пленочных и лаковых покрытий. Лишь 10 % стоимости готового продукта приходится на материал.

Украшения

На ЧПУ-станках, оснащенных гравировочными насадками по металлу, можно изготавливать замечательные кольца, серьги, броши, браслеты и прочую бижутерию. Также с помощью таких насадок выполняют лазерную гравировку-резку мягких металлов, создают объемные рельефы на металле, выпускают комплектующие для новых ЧПУ-станков или иных аналогичных устройств, делают монограммы и металлические таблички.

Стабильным спросом пользуются алюминиевые изделия, выполненные на станках с ЧПУ. Станки с четырьмя осями позволяют изготавливать запчасти, чья стоимость превышает цену самого станка. Заказы на такие запчасти часто поступают из автомастерских. Если для производства детали требуется плазменная резка, следует купить плазморез с ЧПУ.

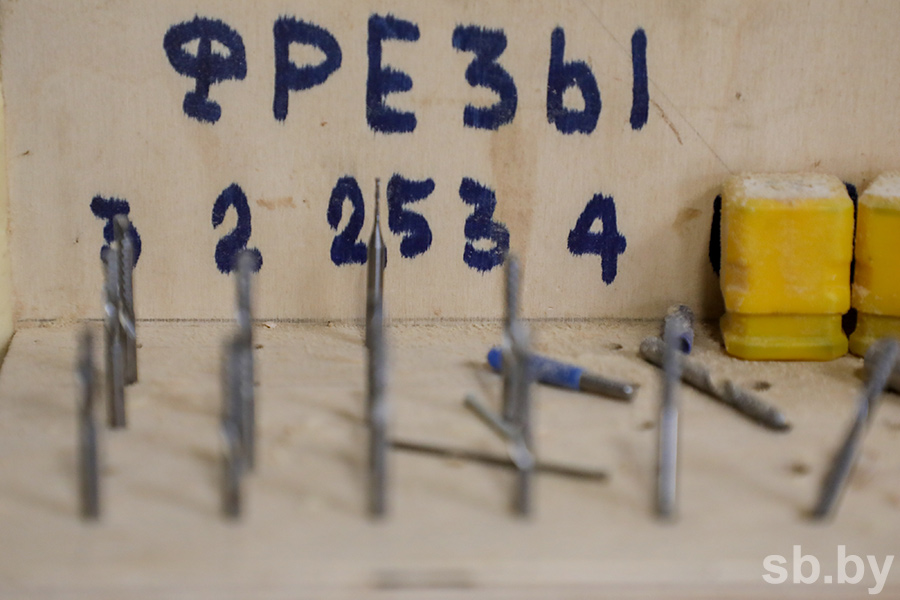

Выгодным вложением станет станок, способный обрабатывать мрамор, гранит, прочие твердые материалы. С помощью таких агрегатов производят мемориальные памятники, барельефы, сувениры, ювелирные украшения. При этом важно пользоваться именно такими фрезами, которые предназначены для обработки конкретного материала.

Преимущества изделий из дерева на станке ЧПУ

Станки с ЧПУ хороши, прежде всего, тем, что наладить производство можно с минимальными затратами. Обслуживание станков в процессе эксплуатации относительно несложное: надо следить, прежде всего, за тем, чтобы не изнашивалась фреза. Именно износ является наиболее частотной причиной возникновения брака. В идеале надо для каждого нового заказа закупать новые фрезы.

Благодаря невысоким затратам на производство можно позволить себе перед изготовлением чистовой версии изделия потренироваться на черновых. При черновых обработках допустимо снимать с заготовки крупные слои материала, пользуясь фрезами цилиндрической формы. При чистовой обработке надо действовать более деликатно, пользуясь фрезами конусной формы.

ЧПУ-станки поддаются гибкой настройке и модификации. Их нетрудно оптимизировать под индивидуальные нужды конкретного производства. Например, если для вас в приоритете скорость и вы занимаетесь серийным производством однотипных изделий, оснастите станок двумя или тремя режущими инструментами. Это позволит вести обработку на нескольких участках одновременно.

Такая технология позволяет выполнять изделия по авторским эскизам любой сложности. Если клиенту хочется украсить свой дом по-настоящему уникальным, не масс-маркетовым предметом, он может выполнить эскиз сам или заказать его профессиональному дизайнеру. От владельца станка потом потребуется воплотить этот эскиз в жизнь. Наличие ЧПУ при этом станет ключевым фактором: традиционные станки не всегда справляются с затейливыми силуэтами и проработкой мелких деталей.

Если же планируется не изготовление объекта в одном экземпляре, а серийное производство, эскизы очень удобно хранить в памяти станка. По ним можно в любой момент создать новую серию изделий.

Процент брака или низкокачественного выполнения детали на ЧПУ-станке сведен к минимуму. Модель объекта заранее программируется на компьютере, так что мастеру не приходится вмешиваться в работу станка. Это, кстати говоря, еще и минимизирует риск производственных травм. Если окажется, что модель нуждается в доработке, внести коррективы опять же можно будет за минимальное время на компьютере, не тратя физические усилия.

С декоративной точки зрения, ценится возможность ЧПУ-станков выполнять обработку в 3D. Это особенно востребовано в производстве мебели и интерьерного декора.

Итак, теперь вы знаете, какие объекты можно изготавливать на ЧПУ-станках с относительно небольшими затратами. Возможно, кого-то эта статья вдохновит на создание собственного малого бизнеса. Если у вас есть навыки обращения со станком и желание создавать красивые, полезные, долговечные изделия для быта, вы сможете заработать на этом неплохие деньги.

Бизнес-идея: производство художественного паркета

Посетители дворцов обязательно обращали внимание на паркет, настолько завораживающе он был сделан. В главном зале в полы инкрустировали герб, в музыкальной комнате – скрипки и арфы, в охотничьем – сценки облавы на волков, а в кабинетах – шахматный рисунок. Типичным примером паркета, ставшего произведением искусства стал пол орехового кабинета во дворце Меньшикова, уложенный в стиле "паркетри".

Кстати, в начале 19 века в погоне за квадратными метрами стали упрощать рисунок и начали укладывать простой паркет. Но позже опять вернулись к орнаментам в стиле ампир, ретроспективизм, рококо. И вновь на полах появилась стилизация готики, римского и греческого орнаментов, псевдорусские мотивы. Впрочем, в двадцатом, а затем и в двадцать первом веке изготовление паркета снова свели к массовому производству однотипных рисунков.

«История повторяется, и орнаменты возвращаются, пока робко, но с нарастающими темпами, - утверждает Максим Левченко, владелец частной деревообрабатывающей мастерской в Тамбовской области. - Художественный паркет, в отличие от массового производства, имеет низкую сырьевую составляющую и высокую добавочную стоимость».

Как следствие, из одного куба древесины можно извлечь столько дохода, сколько на линии производства штучного паркета бы потребовалось из целого вагона. Как и где можно заработать на производстве художественного паркета мы расскажем ниже.

С чего начать?

Для производства художественного паркета, прежде всего, нужен деревообрабатывающий станок с ЧПУ для резьбы по дереву. Новый высокопроизводительный станок размером стола 1000х550 мм можно приобрести за сумму до 200 тысяч рублей. Помимо стандартных функций желательно, чтобы он мог выполнять такие операции как снятие фасок и шипорезание.

«Конечно, нужно обзавестись сушильной камерой для дерева объемом до 3 кубов, в которой сушка происходит методом тепло-холод, - советует Максим Левченко. - Сейчас электроэнергия дорогая, а эта технология позволяет сушить лес до мебельных стандартов».

И в самом деле, сушка древесины производится при температуре 35 градусов, что обеспечивает высокое качество, необходимое для художественного паркета. Конечно, еще может потребоваться камера для высокотемпературной обработки древесины. Известно, что деревянные изделия, подвергшие тепловой обработке при 160-210 С, обретают отличные эксплуатационные характеристики. Во-первых, сохраняют стабильные размеры, а во-вторых, получают дополнительную защиту от отрицательного воздействия влаги и микроорганизмов. Потребуется еще и окрасочная камера. Полный набор оборудования для старта в этот бизнес потянет тысяч на четыреста. Впрочем, можно обойтись и меньшей суммой, если купить б/у.

Что касается помещения, то форумчанин Zmii1971, сообщил, что он разместил свою деревообрабатывающую мастерскую в полуподвале многофункционального комплекса площадью 28 квадратных метров. Правда, установив мощную вытяжку. По его словам, такие помещения с окнами во двор с точки зрения арендной платы стоят не дорого, но вполне достаточны, чтобы творить паркетные шедевры.

Что нужно знать?

Этот бизнес требует специальных знаний, утверждает Максим Левченко. Инкрустация предполагает использования разных пород дерева, в том числе и экзотических, таких, как мербау, палисандр, олива, тик, эбеновое и шоколадное дерево. Впрочем, основные элементы орнаментов художественного паркета изготавливаются из классических пород: дуба, клена, бука, ясеня. Проблема заключается в том, что они не одинаково реагируют на температурные перепады и влажность. «Как выход - использовать шкалу совместимости, - рассказывает Максим Левченко. - Но лучше всего не делать крупные размеры». Иначе говоря, чем меньше размер фрагмента паркета, тем меньше он «конфликтует» с соседом из другого дерева.

Как правило, заказывают художественный паркет не на весь пол, а например, на его центральную часть или для обрамления. В таком случае в качестве базового дерева для орнамента следует выбрать древесину, из которой сделан основной паркет. По форме художественный паркет представляет собой фрагмент основного паркета и может быть прямоугольным или круглым.

«Чем сложнее рисунок, тем дороже художественный паркет, - пишет форумчанин Zmii1971, - я обычно не заморачиваюсь и рисунок составляю из того же паркета, который ложится на пол, добавляя вставки из паркета другой породы, например, дуб и клен». У каждого изготовителя паркета есть свой фирменный набор орнаментов и соответствующие программы для станка ЧПУ. Это в разы упрощает работу.

Красиво жить не запретишь

«У этого бизнеса большое будущее, - уверен Артур Калашников, продавец паркета, - люди обязательно стремятся чем-то украсить пол. Раньше это были ковры, а ныне – художественный паркет. Скажем так: обычный дубовый паркет стоит 500 рублей за квадрат, а художественный – уже пять тысяч».

Слова продавца подтверждает изготовитель художественного паркета Максим Левченко: «Я из двух квадратов паркета разных пород без проблем за три часа сделаю один квадрат художественного паркета. Доход, как минимум четыре тысячи в день. Но особо сложные заказы могут делаться и месяц». Если мастер художественной обработки паркета делает качественно свою работу, то заказы его находят сами.

«Этот бизнес хорош для индивидуального предпринимателя, - убежден Максим Левченко. - Сейчас пошли заказы от реставрационных мастерских. Просят по старинным фотографиям восстановить паркетные полы в исторических зданиях. Приходится лобзиком вручную выпиливать детали, чтобы сделать макет пола, и лишь потом программировать станок ЧПУ».

***

Этот бизнес сродни мастерству краснодеревщика. Когда столяр становится художником, который пишет картины из разных пород дерева. Чем сложнее его рисунок, тем дороже труд. А что касается спроса, на качественный художественный паркет всегда найдется заказчик.

Cколько можно заработать, имея станок с числовым программным управлением

Спасибо, эволюция

Чтобы понять, как устроено дело Игоря, нужно вернуться в прошлое. Более 30 лет он занимался изготовлением паркета. И достиг профессионального потолка. Работал даже в богатейшей стране Катар: в одном из дворцов государства есть паркет, сделанный белорусом.

Три с половиной года назад Игорь приобрел ЧПУ-станок с единственной целью: вытачивать на паркете сложные рисунки. Как тогда, так и сегодня станок начального уровня стоит почти 19 тысяч рублей.

Предприниматель обратился к поставщику и предложил выкупить его без кредитов и рассрочек. Тот подумал и через неделю согласился, так как у него он простаивал.

— Я нигде не учился работать с ЧПУ-станком, на курсы не ходил. Пришлось осваивать все самостоятельно, методом проб и ошибок, по видеоурокам в интернете. Вообще, если отлично знаешь дело, которым занимаешься, то никто не сможет тебя обмануть. Например, раньше с меня брали 80 рублей за то, что делается 7—8 минут и стоит 5 рублей. Я даже не представлял все возможности инструмента. Постепенно углубляясь в них, дело так увлекло, что от паркета почти отказался. Изготавливаю его только самым близким знакомым и друзьям по просьбам, — рассказывает Игорь.

Чаще всего он работает с заказами на те вещи, которые востребованы: столешницы, перегородки, шкафчики, фасады кухонь. Они и приносят львиную долю прибыли. Но Игорь тут же демонстрирует резную картину из МДФ с логотипом World of Tanks. Компания заказывала их разных размеров. А недавно заказали картину 1,8х1,2 метра своему начальнику, чтобы разместить в его приемной. Работа, на которую ушло 15 дней, обошлась в 4000 рублей.

Внутреннее расписание

В нормальном режиме, то есть с постоянными заказами и окупаемостью, Игорь Кравченко работает примерно два года.

К удивлению, первый год заказы поступали из России и США. Американские клиенты дали первый толчок и по сей день присылают заявки. Они заказывают на праздники офисные принадлежности: подставки из дерева для кружек, ручек, телефонов с выгравированными именами, подписями, орнаментами, флагом. Причем могут заказать сразу тысячу штук. Один набор обходится примерно в 20 рублей без покраски. Заказы сезонные: примерно на 3—4 важных праздника в год.

— Они делают предоплату задолго, у нас хранится их материал. Как только станок свободен от постоянных заказов, начинаем делать наборы. Но раньше я ночевал в мастерской почти месяц, чтобы иногда хотя бы выключать станок. Заказы наших постоянных клиентов не можем просто взять и убрать из графика. Другие большие заказы постоянно согласовываем с ними. Ведь если вовремя не будем справляться с постоянными, они перейдут к конкурентам, — рассказывает предприниматель.

Чем интересна эта работа? Никогда не знаешь, что ты завтра будешь делать. Например, присылают на электронную почту заказы — палетки, игрушки, детские игровые площадки. Работает Игорь даже с беспилотными аппаратами: изготавливает матрицы. Здесь нужна особая точность, выдержка размеров, согласование, на которое уходит много времени. Чтобы понять, как деталь будет выглядеть, сначала создают мини-версию.

Один заказ в зависимости от сложности можно делать от 15 минут до одного месяца. В день поступает минимум пять звонков, а бывает и 30. Поэтому иногда рабочий телефон с сайта Игорь убирает и оставляет электронную почту. Туда ежедневно присылают по 5—7 заявок с эскизами.

От мала до велика

Станок работает круглосуточно. Помещение пришлось искать большое и с охраной, без ограничений рабочих дней. На первое время Игорь нашел удобный вариант — дача на колесах с отоплением и удобствами.

Для дела также понадобились рейсмус, циркулярная пила, станки для шлифовки, аспирационная система, фрезер. Кое-что в арсенале Игоря осталось от паркетного дела, остальное закупил примерно на 5000 рублей. Сначала изделия еще и окрашивал, но вскоре понял: необходимо помещение в три раза больше, со специальными вытяжками, сушилками. «Многие думают, что станок можно поставить в гараж и так зарабатывать, не задумываясь о банальном: в помещении должен быть градусник, контроль влажности», — делится он.

Сейчас Игорь арендует помещение на 92 квадратных метра за Минском. Некоторую часть прибыли тратит на ремонт. Игорь поставил новые стеклопакеты, поменял двери, провел канализацию.

— Я всегда говорю, что могу предоставить материал для изделий. На месяц закупаю фанеру примерно на 1600 рублей, но она даже не полностью расходуется. Одни из наших заказчиков — это большие мебельные мастерские, у которых нет ЧПУ. Они передают материал свой, чаще МДФ, дуб, ольху, ясень, иногда сразу отправляют полузаготовки, на которых что-то нужно сделать. Еще один необходимый расходник — фрезы. На них ежемесячно уходит 300—400 рублей, — делится Игорь.

Кто на рынок вхож?

Игорь Петрович не скрывает: если бы не помощь супруги, не справился. Она так же, как и он, самоучка: не заканчивая никаких курсов, занялась разработкой сайтов. К слову, сайт по паркетному делу был признан лучшим в Беларуси.

Сейчас супруги продают сайт по услугам ЧПУ. Он на первом месте среди других. Заказов так много, что все невозможно принять. Выходит, что сайт вводит в заблуждение людей. Покупатели уже нашлись. Ценником, правда, не совсем довольны, мол, почему так дорого. «Да потому, что без сайта вы ничего не заработаете», — предупреждает Игорь. Пока у него не было сайта по ЧПУ, в неделю на станке он делал 2—3 мелкие работы, окупаемости не было.

Супруга отслеживает появление конкурентов. Бывает, за месяц появляется 40—50 новых сайтов с услугами ЧПУ во всей Беларуси. Но на рынке остаются единицы. Выжить могут те, кто, приобретая станок, уже имеет контракты на заказы на год вперед.

— Один клиент обратился с индивидуальным заказом примерно на 2500 рублей. Мы сделали разработку, проект. Это теперь за них берем предоплату, а тогда клиент мог с ним уйти на поиск дешевых услуг. Так и случилось. А через некоторое время он звонит и, видимо, перепутав контакты, начинает интересоваться судьбой заказа. Выяснилось, что он отдал его в изготовление моему тезке в Колодищи. Я съездил туда, посмотрел, как там работают, сделал заказ. Вроде все хорошо. Но через полгода они закрылись, — рассказывает предприниматель.

За все время Игорь заработал на новый ЧПУ-станок, с еще большими возможностями. На нем можно делать фигуры, статуэтки и многое другое. Жена уже начала разрабатывать новый сайт для оборудования.

— Его собирают под меня. С производителем мы обсуждаем все тонкости: какие нужны режимы, двигатели, дополнительные установки. Все делается индивидуально. Примерно в декабре станок прибудет в Беларусь.

ЧПУ в хоббийной мастерской (часть 1)

Работа программиста имеет один существенный недостаток: как правило, мы не можем потрогать результат своего труда. Можем наслаждаться красотой кода, восторгаться оригинальностью алгоритма, но пощупать программу, увы, никак. Меня этот нюанс профессии всегда расстраивал. Чтобы как-то компенсировать виртуальность результата в основной сфере деятельности, несколько лет назад я завел себе вполне материальное хобби — столярничество. По началу все шло хорошо, но очень скоро стали сказываться профессиональные болезни любого программиста — лень и перфекционизм. Особенно, добивал тот факт, что когда нужно сделать 10 одинаковых деталей я не мог качественно сделать одну и скопировать ее еще 9 раз. В общем, вы поняли, через некоторое время в мастерской появился ЧПУ. Этот рассказ о двухлетнем опыте владения этим чудом техники.

Муки выбора

Приняв решение обзавестись CNC-станком я встал перед дилеммой: купить готовый или собрать самодельный. Мне нужен был агрегат приличных размеров, т.к. в планах было использовать его в мебельных делах. Но, с другой стороны, я был сильно ограничен в выборе двумя вещами: бюджетом и размером мастерской (в моем распоряжении было 9 квадратных метров, уже изрядно заставленных). После тщательных измерений стало понятно, что девайс больше чем метр в длину поставить будет проблематично. Соответственно, нужно искать вариант с размером стола метр на 50 — 60 сантиметров.

Вот основные параметры выбора:

- Размер стола 1000х500

- Хорошая жесткость стола и портала

- Реечная передача по осям X и Y

Почитав тематические форумы мне стало понятно, что не имея опыта работы с металлом в обозримом будущем нормальный станок сделать не получится, а в многолетний проект с неясным результатом влазить тоже не хотелось.

Оставалось купить готовый. Искать что-то дешевое в Китае показалось не логичным — доставка 80-100 килограммов железа обещало вылететь в копеечку. Несколько месяцев мониторил авито, но там продавали либо промышленные станки большого размера, либо не очень качественные маленькие самоделки.

Поизучав московский рынок производителей ЧПУ, более-менее в моем бюджете я нашел 3 компании (описываю события двухлетней давности, сейчас ситуация может быть другая). Чтобы не расстраивать НЛО, не буду приводить их названия. Станок с подходящими характеристиками нашелся у одного из этих 3 производителей. На тематических форумах отзывы об этом производителе были не самые лестные, но откровенно ругательных было тоже немного. Основной посыл отзывов был «Комплектующие — Китай, сервис хреновый, но за эту цену ничего лучшего нет». К слову, «эта цена» роутера со шпинделем была в районе 115k вечно деревянных…

Покупка

Цена кусалась и я уже не был уверен хочу ли этих жертв. Но помог случай: совершенно неожиданно со мной расплатились по одному старому проекту на котором я уже давно поставил крест. Сумма примерно соответствовала стоимости станка. Это был знак свыше, в тот же день сделал заказ и перечислил 50% стоимости на счет производителя.

Спустя месяц поехал забирать свой девайс. Компания располагалась на территории какого-то завода. Похоже, спрос на ЧПУ в Москве хороший: помимо моего станка в коридоре стояло еще с десяток готовых станков поменьше.

Первый запуск и первый облом

Вот оно будущее, уже рядом! Нажимаю Reset и пытаюсь клавишами курсора подвигать каретку. Тут случился первый облом: по осям Y и Z все работает прекрасно, но с X серьезные проблемы. Дело в том, что в моем станке на оси X два шаговых двигателя (по одному на правой и левой направляющей) и при попытке перемещения крутился один из них, а второй мертво стоял на месте. Таким образом, родной конфиг, который прилагался к станку не работал в среде CNC Linux.

Следующие несколько часов прошли в изучении форумов и курении доков. Но максимум чего удалось добиться, чтобы задвигались оба шаговика, но делали они это нехотя и с разной скоростью. По не характерному звуку и по тому как дергается портал, в какой-то момент, я понял, что такими темпами я скоро сломаю, к чертям, эту дорогущую железку и усилием воли прекратил эксперименты с CNC Linux.

Mach3

На следующих выходных продолжил попытки запустить станок. На этот раз четко следовал инструкции изготовителя. Установил Microsoft Windows for Legacy PCs, отключил почти все службы, выключил скринсэйвер и энергосбережение. Поставил Mach3. Загрузил конфиг. И случилось чудо, станок заработал.

Второй облом

Неприятность случилась примерно через пару недель после удачного запуска. Я оставил станок включенным в режиме ожидания, а сам отошел на пару минут. По возвращению меня ждал неприятный сюрприз, станок вел себя как Шварценеггер-Терминатор когда его Кристанна Локен заразила нано-роботами. Портал хаотично дергался в конвульсиях. Я быстро обесточил девайс. Через пару минут включил. Все было тихо, но минут через 5 нано-роботы вернулись.

Настроение скатилось куда-то под плинтус. Я живо себе представил путешествие через всю Москву в сервисный центр. Да и просто вытащить 70 килограммовый кусок железа из тесного подвала то еще удовольствие.

Для очистки совести я решил заглянуть в китайские потроха. В моем ЧПУ вся электроника смонтирована на задней стенке портала. Вскрыть коробку оказалось не сложным. Под крышкой расположено 2 блока — блок питания и блок управления. Последний сразу вызвал подозрение. Точнее, не сам блок, а то что было на нем. На нем было 2 очень подозрительных вентилятора. При подаче питания не включился ни один! Вскрытие одного из них меня слегка шокировало. Такое впечатление, что китайцы отлили его из одного куска г пластика, включая подшипники и провода.

Оба вентилятора были отправлены в помойку (к сожалению, я тогда не сфотографировал) их место занял один большой куллер от компьютерного блока питания.

Для лучшего охлаждения в задней крышке я насверлил дырок:

С тех пор, вот уже два с лишним года, электроника станка никаких проблем не доставляет. Риторический вопрос: почему это нельзя было учесть на производстве? Цена вопроса — 100 рублей. Не думаю, что я единственный кто столкнулся с такой проблемой…

Компьютер

Отдельно хочу рассказать об управляющем компьютере. Как уже писал выше, изначально, я подключил станок к старенькому Pentium4. Сейчас уже не вспомню на каком он был чипсете,

для своего времени это была неплохая машинка. С первых же дней начали наблюдаться небольшие проблемы. Как правило, они заключались в единичных пропусках шагов. Еще очень раздражало то, что «0» по оси Z медленно но верно «уплывал». Особенно это было заметно при большом количестве повторений. Например, когда я делал экраны на батареи мне нужно было в листе фанеры проделать несколько сотен фигурных отверстий. Где-то на середине работы «0» по Z у меня «ушел» вниз на сантиметр, насквозь просверлив жертвенный стол.

В тот момент я грешил на контроллер станка, как-никак, пока я не поменял родные куллеры он у меня пару раз серьезно перегревался. Но, через некоторое время, я обратил внимание на закономерность. Иногда, при включении компьютера наблюдался такой эффект: при запуске любого приложения в Windows сначала гас экран на пару секунд, после этого приложение запускалось. Если такой эффект имел место быть, то и станок работал как хотел — пропускал шаги, терял «0». Для исправления ситуации достаточно было перегрузить компьютер. Если после рестарта этого эффекта не наблюдалось, все работало как надо.

Разбираться с этим не было ни времени ни желания. Я просто перегружал комп если мигал экран при запуске Mach3. Так продолжалось длительное время. Но с какого-то момента я стал понимать, что с компьютером что-то происходит. По-началу, было достаточно одной перезагрузки при старте. Но со временем, для запуска системы в нормальном режиме, приходилось делать по 5-6 рестартов. Ну и в довершении всего стала «слетать» клавиатура. Лечилась выниманием/вставлением usb-разъема. В общем, пришло понимание того, что компьютеру пора на свалку.

Решил больше не экспериментировать и купить то, что рекомендует производитель. А производитель настоятельно советовал найти что-то на старом Intel Atom. Задача представлялась мне элементарной. Дерзкий план заключался в том, чтобы поехать на Горбушку и за 20 минут купить за 2 копейки то, что мне нужно. Энтузиазм быстро улетучился столкнувшись с суровой реальностью. Я облазил весь Горбушкин двор, все найденные там комиссионки, найти atom с lpt не получилось.

Далее был Avito. Я обзвонил c десяток продавцов, у кого в объявлении был intel atom, результат тот-же: как только узнавали, что мне нужен atom с lpt, разговор заканчивался. Но, кто ищет тот найдет, после долгих мытарств я, наконец, нашел благодетеля, у которого была новая(!) плата на Atom D2700 с LPT, да еще за смешные 2500р.

После замены компьютера наступил, наконец, праздник: станок заработал как часы, шаги не пропускаются, «0» стоит как прибитый. С тех пор, мой ЧПУ стал приносить исключительно положительные эмоции.

На этом заканчиваю первую часть. Вторая будет целиком посвящена механике. Про то, как мне удалось приспособить обычный ЧПУ-роутер для решения не характерных для него задач. Обещаю, будет интересно.

Домашняя мастерская с ЧПУ фрезерным станком с нуля. Общий обзор. (Часть 5)

Всем привет и с наступившими праздниками. Сегодня продолжу рассказывать свою историю про домашнюю мастерскую, и речь пойдет про чпу фрезерный станок.

К прошлым постам у коментирующих возникло очень много вопросов по поводу качества станков, и прямоты рук владельцев. Отвечу - я не претендую на звание профессионала и ни в коем случае не претендую на советы окружающим, я любитель и рассказываю свою историю. До этих станочков в руках держала только лобзик и ручную пилу по дереву, ну еще швейную машинку и оверлок, но это другая история)), поэтому ошибок я допустила довольно много. Но станки работают третий год и пока со своими задачами полностью справляются. О качестве с высоты полученного опыта сейчас я рассуждаю немного по-другому, чем на момент покупки, но о своем выборе не жалею ни капельки, так как за те деньги, которые мы с мужем отложили на совместное дело, купить более качественные станочки было можно, но только с сильно худшими характеристиками. Если вы знаете где можно купить качественные станочки (фрезерник 150*100, лазерник руида 60*90 трубка 100в) бюджетом до 250к за все, очень прошу написать где и как это возможно.

Сегодня же я расскажу об установке, настройке, первом пуске и доработках фрезерного ЧПУ станка.

По-хорошему, станок надо ставить так, чтобы к нему был подход со всех сторон, но в наших условиях ограниченного места, нам пришлось выбрать место в углу, то есть подойти можно только спереди и сбоку (что в дальнейшем оказалось не очень удобным, но терпимым). Изначально, еще перед приездом станка, мы с мужем собрали стол под станок, очень простенький: два листа фанеры, 4 куска бруса 10см, и 5-ти сантиметровые бруски для усиления конструкции и укосин. Стол получился большой, станок влез хорошо, а управление поместилось под стол, так-же под столом у нас склад. Фанеру мы заказываем распиленную на 6 частей толщиной 3мм, 4мм и 6мм. Под столом как раз образовалось три стопочки. Под стол отлично поместился компьютер, а мониторы на стену. Все расположилось крайне удачно и удобно. Стол выставили по уровню и прикрутили к полу. Три длинных Т8 лампы над станком отлично освещают рабочую поверхность. Поскольку у меня в одном помещении находится и лазерный и фрезерный станок их надо как-то отделять, для этого сбоку к потолку прикреплена занавеска для ванны, а у фрезера сделана заслоночка, чтобы стружка не так сильно разлеталась. Конечно, приходится после каждой работы на фрезерном станке делать уборку с пылесосом и компрессором, но в таком довольно небольшом пространстве других вариантов просто нет. Через пару месяцев использования было замечено, что фрезер начал резать не совсем ровно по высоте. Разобрались быстро, стол в середине просел, муж добавил три подпорки в центральной части стола - до сих пор полет нормальный.

После того, как все подключено надо подружить станок с компьютером, и вот здесь начались небольшие проблемки. С той версией ПО и драйверами, которые прислал производитель станок отказался запускаться. После небольшого общения со службой поддержки скачали более старый драйвер и более новый Candle, и все заработало.

При первом пуске и довольно продолжительное время после, ставились эксперименты и тесты режимов работы: какой задавать ход, какое заглубление, какие фрезы для какого материала больше подходят. Все это было прочитано в справочной литературе, так-что было понятно от чего отталкиваться, но все равно в итоге настройки довольно сильно отличаются от эталонных. Тренировалась я на вырезании жирафов (игрушек для сына) разной толшины и из разного материала. Мне станок был нужен для мягких пород дерева, оргстекла и пенопласта. И для каждого материала в течение пары дней я подбирала подходящую фрезу, скорость подачи и шаг заглубления. Шпиндель Makita, который установлен на этом станочке не имеет водяного охлаждения, но для моих нужд этого и не требовалось - он ни разу не перегревался.

Станочек хорошо режет, если его не сильно нагружать. Основное правило - чем дольше ждешь, тем качественнее изделие получится. Однозначно этот станок не подойдет для каждодневного использования, особенно при больших объемах (разве что резать пенопласт, чем я и занималась), также он довольно тяжело берет материалы тверже чем сосна и береза, особенно с большим заглублением. Хотя для начинающего он вполне подходит - для того чтобы понять принцип работы, поучиться делать макеты или работать с мягкими материалами.

Примерно чуть меньше чем год после покупки сгорела управляющая плата. Просто при присоединении к компьютеру станок перестал обнаруживаться. Обратились в техподдержку, они без вопросов выслали новую, заменили мы сами.

Все фрезы заказывали в Китае. Там дешевле, ну а мне для пробы пера самое то. Ох сколько фрез я поломала)) Но часть фрез оттуда так и не доехала, денежку вернули. Оказалось, что не доехали самые ходовые. Ну что, Авито мне в помощь! Муж отправлен к частнику, который занимается перепродажей. У него были куплены основные фрезы однозаходные, двухзаходные, трехзаходные малых диаметров. Купила много, так как опыт в поломке фрез уже имелся. Могу сказать, что китайская оснастка вполне сносна, особенно для моих целей, особых проблем с ней замечено не было.

Самая основная проблема возникла с переходной цангой на хвостовик 3,175мм и 4мм. Ее я заказала из Китая, но она не пришла, а половина фрез, включая самые ходовые у нас под диаметр хвостовика 3,175мм. Я думала, что в Москве уж точно найду, но не все оказалось так просто. В одном месте я нашла переходник в 20раз дороже, а в другом написано, что есть, а на самом деле нет. Что ж , оформляем из Китая, но резать то надо сейчас. Ищем дальше, а дальше по вменяемой цене в Ростовской области, г. Новошахтинск. Делать нечего, заказываем, и на наше счастье все пришло довольно быстро. А из Китая не пришло вообще.

Из опыта теперь я знаю на что обратить внимание:

- Стол должен быть ровный. Если даже в каком-то месте немного просел, этот станок все чувствует и на его рабочем поле уже есть погрешность по оси Y, что очень заметно при резке изделия.

- Тонкие фрезы быстро ломаются, особенно если немного выставили не ту глубину реза.

- Чтобы изделие было качественное и красивое, нужно потратить больше времени на обработку.

- Со станком надо подружиться)) Мне фрезерный станок нравится меньше, чем лазерный. Он это чувствует и ревнует

- Во время сохранения УП надо учитывать последовательность выборки и резки.

- Если в УП разные фрезы, НЕ забыть в начале поставить контрольную точку, иначе при смене фрезы не получится выставить уже новую фрезу в нужной начальной точке.

На самом деле больше рассказать особо нечего. Я делала в основном изделия из пенополистирола - остовы для специальных рюкзаков, с этой задачей станок справляется идеально, только убираться потом сложно, стружка электризуется и пристает ко всему. Делала развивающие игрушки для сына - проблем также замечено не было. Полочки, изделия из акрила, фасады кухонь, тарелки, плошки и т.д. Станок справляется, если его не торопить и хорошо ухаживать. Я после каждой работы пылесосила, продувала компрессором и смазывала. Станок и сейчас в работе уже почти 3 года.

Всем, кто прочитал - спасибо, добра, удачи и с наступившими и наступающими праздниками.

Станки с ЧПУ СМ-600Ф4 для производства дворцового паркета

К дворцовому паркету относится паркет, элементы которого имеют в основном криволинейные очертания. Это наиболее сложный в изготовлении и дорогостоящий из всех видов паркета.

Представляем Вам станок с программным управлением СМ-600Ф4 для производства деталей художественного и дворцового паркета.

Уникальность данного оборудования состоит в том, что на нем возможно производство одновременно четырех одинаковых деталей по заданной программе - в этом главное отличие от станков других производителей. Производительность его в связи с этим в четыре раза превосходит любое другое подобное оборудование.

На станке возможно производство самых маленьких криволинейных деталей - так часто использующихся в декоре дворцового паркета, ведь возможный минимальный диаметр фрезы - всего 1 мм.

Кроме этого станок обеспечивает возможность интерполяции по координате Z - что позволяет делать плавный выход фрезы по вертикали - что часто необходимо при гравировке.

Приобретая станок с ЧПУ СМ-600Ф4 для производства деталей дворцового паркета - Вы гарантировано решаете сразу огромное количество проблем, которые возникали на Вашем производстве, когда Вы не имели данного оборудования:

- Вам не нужно будет иметь огромное количество шаблонов - их больше не понадобится.

- Вам не потребуется большой штат фрезеровщиков - станок все детали сделает с точностью до 50 микрон.

- Вам не потребуется много шлифовщиков - ничего не нужно будет подгонять при стыковке деталей.

Самое главное - Вы получаете большой рост рентабельности за счет уменьшения стоимости деталей и увеличения производительности.

Читайте также: