Топки котлов для сжигания жидкого топлива устройство и обслуживание

Обновлено: 28.04.2024

Топки для сжигания газообразного и жидкого топлива

Топка — это устройство стационарного отопительного котла, предназначенное для сжигания органического топлива и частичного охлаждения продуктов горения.

При сжигании газа и мазута используются камерные топки. Топка отопительного котла ограничена фронтальной, задней, боковыми стенами, а также подом и сводом. Вдоль стен топки котла располагаются испарительные поверхности нагрева (кипятильные трубы) диаметром 50. 80 мм, воспринимающие излучаемую теплоту от факела и продуктов горения. При сжигании газообразного и жидкого топлива под камерной топки котла обычно не экранируют.

Верхние концы труб отопительного котла вальцованы или приварены к днищу барабана, а нижние — присоединены к коллекторам путем вальцовки или сварки. У ряда котлов кипятильные трубы заднего экрана перед присоединением их к барабану разводят в верхней части топки в несколько рядов, расположенных в шахматном порядке и образующих фестон.

Расположение газовых горелок в топке отопительного котла может быть фронтальным, боковым (на боковых стенах) и угловым (в углах топки). В местах установки газовых горелок стены могут не экранироваться, а кипятильные трубы разводят таким образом, чтобы не были перекрыты амбразуры горелок. Для обслуживания топки отопительного котла и газоходов в котельном агрегате используется следующая гарнитура: лазы, закрываемые дверцы, гляделки, взрывные клапаны, шиберы, поворотные заслонки, обдувочные аппараты, дробеочистка.

Закрываемые дверцы, лазы в обмуровке предназначены для осмотра и производства ремонтных работ при остановке котла. Для наблюдения за процессом горения топлива в топке и состоянием конвективных газоходов выполняют гляделки. Взрывные предохранительные клапаны используются для защиты обмуровки от разрушения при хлопках в топке и газоходах котла и устанавливаются в верхних частях топки, в последнем газоходе агрегата, в экономайзере, в своде.

При проектировании котельного агрегата размещение, число и размеры предохранительных клапанов выбирают из расчета 250 см2 площади взрывного клапана на 1 м3 объема топки или газоходов котла.

Взрывные клапаны представляют собой рамки из углового железа круглой или квадратной формы, закрытые листовым асбестом толщиной 2. 2,5 мм, плотно закрепленные в соответствующих проемах в кладке топки и дымоходах котла. В случае взрыва асбестовый картон под давлением образовавшихся газов прорвется, и газы получат возможность выхода наружу, благодаря чему их давление в дымоходе снизится, предотвращая возможность опасного разрушения. В момент взрыва створка клапана после разрушения картона откроется, а после выхода газов наружу через газоотводящий короб под действием своего веса или специальных грузов закроется.

Для регулирования тяги и перекрытия борова служат чугунные дымовые шиберы или поворотные заслонки.

Гарнитура котла:

а - дверца с уплотнением и обмурованным металлическим экраном к топочной камере; б, в - лазы прямоугольной и круглой формы в обмуровке; г, д - гляделки для топочных камер и газоходов (г — под разрежением, д — под наддувом); е, ж - взрывные клапаны для установки в боковых стенах и своде котельного агрегата; з - шибер; и — поворотная заслонка; 7 - дверца; 2 - рама; 3 - щеколда; 4 - экран; 5 - стекло; 6, 11 -корпуса; 7 - патрубок; 8 - труба для подвода воздуха; 9 - отводящий короб; 10 - створка клапана; 12 - люк; 13 - рычаг; 14 - груз.

При работе отопительного котла на газообразном топливе для предотвращения скопления горючих газов в топочной камере, дымоходах и борове котельной установки во время перерыва в работе всегда должна поддерживаться небольшая тяга; для этого каждый отдельный боров котла, направленный к сборному борову, должен иметь свой шибер с отверстием в верхней части диаметром не менее 50 мм.

Обдувочные аппараты и дробеочистка предназначены для очистки поверхностей нагрева от золы и сажи.

Топки для сжигания жидкого топлива

Для сжигания мазута разных марок используются топки для сжигания жидкого топлива. Для сжигания жидкого топлива (мазута) необходима его предварительная подготовка: уменьшение вязкости и распыление, при котором обеспечивается испарение мазута. Исследования показали, что горение жидкого топлива происходит только в газовой фазе. Поэтому горению топлива должно предшествовать его испарение, смешение с окислителем, прогрев горючей смеси до температур, при которых обеспечивается большая интенсивность протекающих реакций горения.

Распыление и распределение жидкого топлива в потоке окислителя (воздуха) производится в элементе горелки, называемом форсункой. Под горелкой понимается устройство, состоящее из форсунки, воздухонаправляющего аппарата и амбразуры.

Форсунки молено классифицировать по различным признакам. Чаще всего их классифицируют по способу распыления топлива. Форсунки, в которых распыление топлива производится за счет потенциальной энергии струи мазута, находящейся под давлением, называются механическими. Форсунки, в которых для распыления мазута используется кинетическая энергия распыляющего агента (воздуха, пара), называются пневматическими. Форсунки, в которых для распыления мазута используется механическая энергия вращающегося распылителя (диск или стакан), называют ротационными. Указанные способы распыления мазута наиболее часто применяют в топках промышленных парогенераторов и водогрейных котлов.

К форсункам предъявляется ряд требований, основными из которых являются: надежность; устойчивость зажигания и стабильность фронта горения в широких пределах изменения нагрузки; обеспечение заданной мощности агрегата и температуры перегретого пара; обеспечение полного горения при минимальных коэффициентах избытка воздуха в широком диапазоне изменения нагрузки; простота изготовления, ремонта, обслуживания; минимальное сопротивление проходу воздуха; быстрота перехода на другой вид топлива (например, газ).

Одной из основных характеристик форсунки является ее мощность (МВт), т. е. количество теплоты, выдаваемой форсункой в единицу времени (BQP).

В форсунках с механическим распылением мазуту сначала сообщается вращательное движение, и затем он с большой скоростью вытекает из отверстия, называемого соплом. Вращательное движение создается винтовой нарезкой, подачей мазута по тангенциально расположенным каналам в вихревую камеру, лопаточным завихрителем и т. д. Вследствие этого мазут вытекает из сопла форсунки в форме конусной пленки, которая при больших скоростях истечения распадается на мелкие капли.

В форсунках с пневматическим распылением топлива в качестве распыляющего агента применяется пар или воздух. Струя пара или воздуха, обладающая большой кинетической энергией, подхватывает направляемые в нее под углом тонкие струйки мазута и разбивает их на отдельные капли.

В ротационных форсунках под действием центробежных сил вращающегося распылителя в зависимости от его размеров и режима работы может происходить образование струй или пленки, распадающихся затем на капли.

Механические форсунки имеют узкий диапазон регулирования мощности, так как при снижении давления мазута перед ними заметно ухудшается качество распыления. Пневматические форсунки с паровым распылением создают шум и расходуют большое количество пара (от 0,3 до 1 кг пара на 1 г мазута). Исключение указанных недостатков достигается сочетанием механического и парового распыления. Комбинированные паромеханические форсунки обеспечивают удовлетворительное распыление мазута в диапазоне изменения мощности форсунки от 20 до 100% и имеют расход пара 0,02-0,03 кг на 1 кг мазута.

Форсунки с паровым распылением мазута могут применяться для кратковременной работы, например для растопки котлоагрегата. Форсунки с воздушным распылением хотя п не обеспечивают достаточно тонкого распыления мазута, но применяются, если мазут является аварийным топливом. Ротационные форсунки, несмотря на сложность изготовления, находят в настоящее время все более широкое распространение, особенно для водогрейных котлов.

Существенное влияние на работу мазутной горелки оказывает воздухонаправляющнй аппарат, предназначенный для закрутки воздушного потока. В современных горелках закрутка воздушного потока осуществляется тангенциальным подводом воздуха или установкой специальных лопаток. Закрученная струя имеет ряд преимуществ по сравнению с прямоточной. Она обладает большей эжекционной способностью; падением скорости в осевой области, при известных условиях вызывающим осевой обратный ток; имеет увеличенный угол разноса.

Третьим элементом горелки является амбразура. Как показали исследования, размеры амбразуры влияют на работу горелки. Увеличение длины амбразуры приводит к повышению уровня температур и ее оплавлению. Конические амбразуры обеспечивают более спокойную работу горелки по сравнению с цилиндрическими амбразурами. Наиболее целесообразно выполнять амбразуры в виде конуса с углом раскрытия от 30 до 60°.

Из различных типов горелок с пневматическим распылением мазута наибольшее распространение в свое время получили низконапорные горелки, разработанные ЦКТИ, типа НГМГ (в настоящее время сняты с серийного производства).

Топки для сжигания жидкого топлива (мазута) развиваются в направлении совершенствования вихревых горелок с паромеханическими форсунками, внедрения в эксплуатацию на водогрейных котлах ротационных горелок и разработки камер ступенчатого сжигания мазута.

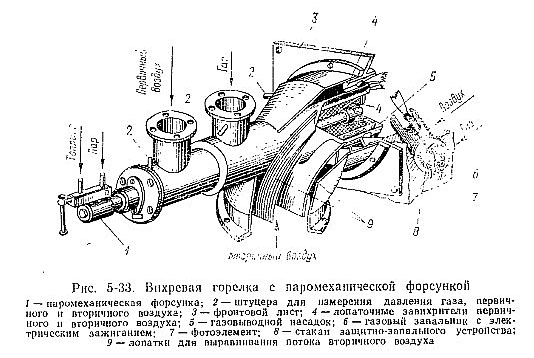

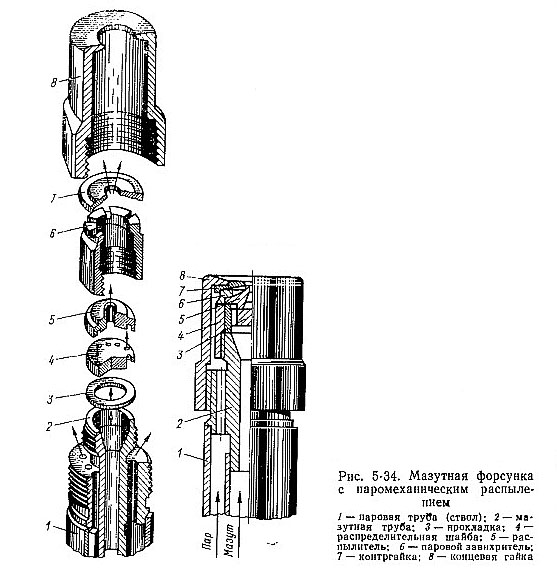

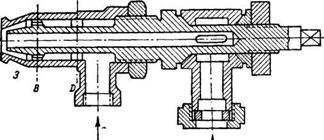

На рис. 5-33 показана одна из конструкций вихревых горелок с паромеханической форсункой, разработанная ЦКТИ и серийно выпускаемая заводом «Ильмарине». Горелка состоит из паромехапической форсунки, двухзонного направляющего аппарата и газовой камеры с газовыпускными отверстиями. Горелка предназначена для сжигания мазута и природного газа, t. Один из вариантов форсунки с паромеханическим распылением, применяемой в вихревых горелках, показан на рис. 5-34. Принцип действия форсунки заключается в следующем. Мазут по трубе 2 через распределительную шайбу 4 поступает в кольцевую камеру распылителя 5 и затем по тангенциальным каналам попадает в его завихрительную камеру. Закрученная струя мазута под действием центробежных сил прижимается к стенкам завихрительной камеры и, продолжая двигаться поступательно, срывается с кромки сопла распылителя 5, разбиваясь на множество мельчайших капель. Пар из трубы 1 поступает в полость между деталями, пропускающими мазут, и концевой гайкой 8. Из этой полости пар поступает через тангенциальные каналы в камеру парового завихрителя 6. Затем пар выходит под углом из цилиндрической щели и охватывает с внешней стороны распыленную струю мазута.

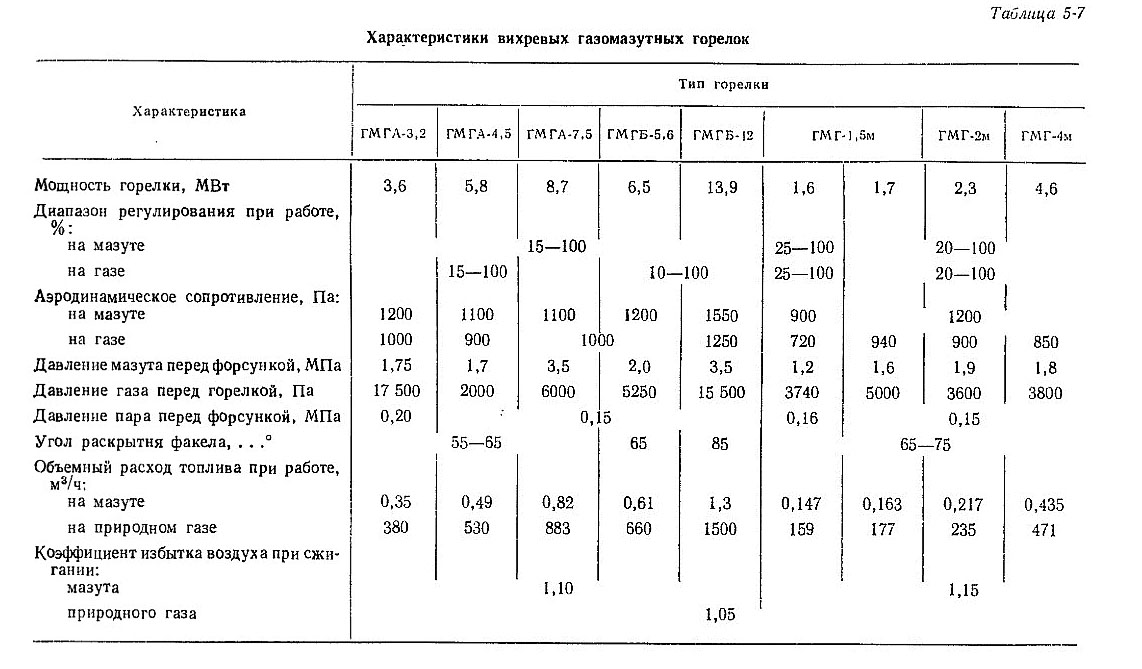

Подача пара в форсунку необходима при пониженной мощности (50-70 % номинальной). Однако, так как расход пара мал, подача его производится при всех нагрузках форсунки с давлением 70-200 кПа. Давление мазута перед форсункой в зависимости от ее номинальной мощности выбирается от 1,3 до 3,5 МПа. Регулирование мощности форсунки производится изменением давления мазута перед ней. В табл. 5-7 приведены основные характеристики вихревых газомазутных горелок, серийно выпускаемых промышленностью. Они в основном отличаются друг от друга типом воздухонаправляющего устройства. Цифра в шифре горелки указывает ее полезную теплопроизводительность в Гкал/ч.

ЦКТИ совместно с Белгородским заводом энергетического машиностроения (БЗЭМ), Калужским машиностроительным заводом и заводом «Ильмарине» разработал для серийного выпуска два типа горелок с ротационными форсунками. Форсунки малой мощности (до 8 МВт) выпускаются со встроенным вентилятором распыляющего воздуха, а большей мощности - с отдельно устанавливаемым вентилятором распыляющего воздуха.

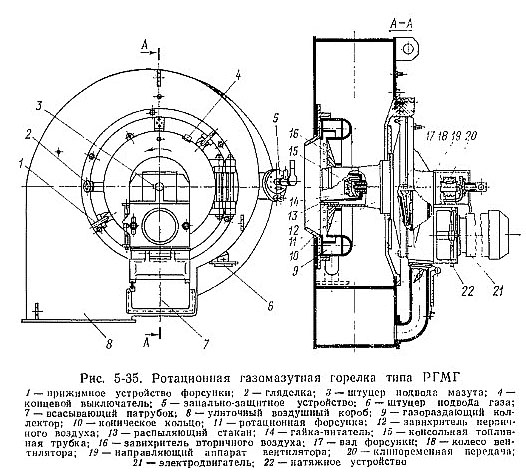

На рис. 5-35 показана ротационная газомазутная горелка со встроенным вентилятором распыляющего воздуха типа РГМГ (ротационная газомазутная горелка). Мазутная форсунка 11 горелки состоит из полого вала 17, на котором закреплены рабочее колесо 18 вентилятора распыляющего воздуха, распыляющий стакан 13 и гайка-питатель 14. Вал 17 через клиноременную передачу 20 получает вращение от электродвигателя 21. Мазут подводится к штуцеру 3. В центральном отверстии вала расположена консольная топливная трубка 15, по которой мазут поступает в кольцевую внутреннюю полость гайки-питателя 14. В гайке-питателе имеются четыре радиальных канала, по которым под действием центробежных сил мазут вытекает на внутреннюю стенку распыляющего стакана, образуя пленку. В стакане пленка перемещается в осевом направлении и затем срывается с кромки стакана, распадаясь на капли. Угол раскрытия образующегося при этом конуса, если не подавать распыляющего воздуха, близок к 180°. Для получения нужного угла раскрытия конуса и лучшего распыления мазута через завихритель 12 подается распыляющий (первичный) воздух. Первичный воздух поступает также через отверстия в гайке-питателе во внутреннюю полость распыляющего стакана 13, что предохраняет его от закоксования. Распыляющий стакан имеет конусообразную форму и хорошо отполирован.

Вторичный воздух подается в улиточный короб 8 и из него направляется к завихрителю 16 и всасывающему патрубку первичного воздуха 7, в котором имеется шибер для регулирования количества воздуха, поступающего к распыляющему вентилятору. Распыляющий вентилятор создает напор около 5000 Па. Давление мазута должно составлять не более 0,2 МПа. Ротационные форсунки удобны для применения на водогрейных котлах, не вырабатывающих пара. Они имеют широкий диапазон регулирования мощности.

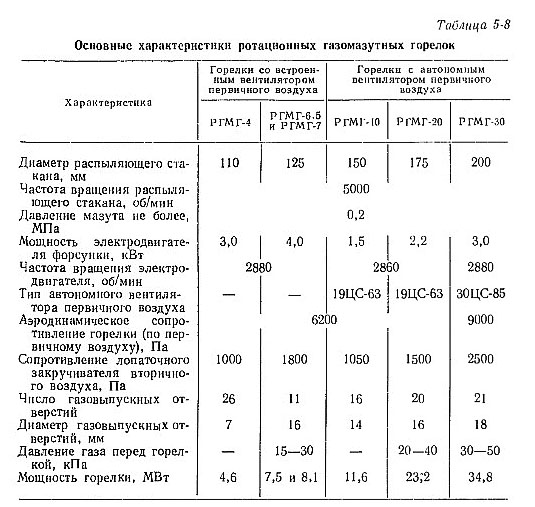

В табл. 5-8 приведены основные характеристики ротационных горелок со встроенным и автономным вентилятором распыляющего (первичного) воздуха.

Удовлетворительное распыление мазута возможно только при его предварительном подогреве. Температура подогрева мазута перед форсунками выбирается с таким расчетом, чтобы вязкость мазута перед ними обеспечивала необходимое качество распыления. Для механических и паромеханических форсунок вязкость мазута рекомендуется поддерживать 2,5 °УВ (16,1 мм 2 /с), для пневматических - не более 6 °УВ (44 мм 2 /с) и ротационных - не более 8 °ВУ (59 мм 2 /с). Для получения указанных значений вязкости перед форсунками необходимо подогревать мазут марки 40 до 115 °С, а марки 100 - до 130 °С при сжигании в топках с механическими и паромеханическими форсунками; в топках с пневматическими форсунками - соответственно до 90 и 110 °С; в топках с ротационными форсунками - до 80 и 95 °С.

Работа топок на жидком топливе обычно оценивается не только работой мазутных горелок, но и другими показателями: удельной нагрузкой сечения и объема топочной камеры, коэффициентом избытка воздуха, потерями теплоты от химической неполноты горения.

При сжигании высокосернистых мазутов важное значение приобретает коэффициент избытка воздуха не только с точки зрения экономичности процесса горения,но и в связи с коррозией хвостовых поверхностей нагрева и загрязнением воздушного бассейна. Первые лабораторные опыты по сжиганию мазута с коэффициентом избытка воздуха, близким к единице, были выполнены в СССР и показали возможность работы топки для сжигания жидкого топлива без химической неполноты горения. Обычно принято считать коэффициент избытка воздуха 1,02-1,0 предельно низким, 1,02-1,05 - низким и более 1,15 - высоким. Исследования и испытания мазутных топок показали, что достижение низких коэффициентов избытка воздуха практически без потерь теплоты от химической и механической неполноты горения возможно при качественном распылении мазута, равномерном распределении мазута и воздуха по отдельным горелкам, рациональной компоновке горелок, применении двухпоточных воздухонаправляющих аппаратов и удельных нагрузках топочного объема (230-290)*103 кВт/м 3 .

Для оценки коррозионной активности продуктов сгорания сернистых мазутов существенной характеристикой является температура точки росы и содержание серного ангидрида (S03). Испытания энергетических котлоагрегатов при сжигании сернистых мазутов показали, что увеличение коэффициента избытка воздуха приводит к повышению содержания серного ангидрида в продуктах сгорания, а это в свою очередь заметно влияет на повышение температуры точки росы.

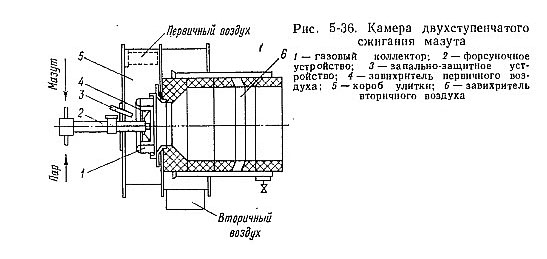

Как показали исследования, снижение концентрации вредных выбросов при сжигании высокосернистых мазутов может быть достигнуто при использовании камер с двухступенчатым сжиганием топлива. На рис. 5-36 показана камера двухступенчатого сжигания. Она состоит из паромеханической форсунки с завихрителем первичного воздуха и камеры горения, в которую по кольцевому каналу подается вторичный воздух.

При двухступенчатом сжигании топлива основная часть воздуха (50-70 %) вводится через мазутную форсунку, а остальной воздух подается в кольцевой канал, охлаждая стенки камеры. В конце канала установлен завихритель, через который пропускается вторичный воздух. Вторичный воздух, выходя из завихрителя, смешивается с продуктами газификации мазута, которые полностью догорают в топочной камере парогенератора.

Результаты испытания камер двухступенчатого сжигания показали их работоспособность и надежность в длительной эксплуатации под наддувом (давление в топке парогенератора составляло 2500 Па), При высокой нагрузке топки для сжигания жидкого топлива (1,2*10 3 МВт/м 3 ) и коэффициенте избытка воздуха 1,05 потеря от химической неполноты горения отсутствовала. ЦКТИ (совместно с заводами) принял к установке камеры двухступенчатого горения для газомазутных парогенераторов новой серии производительностью от 16 до 75 т/ч.

Подача топлива в котельной

Подача топлива в котельной - один из важнейших этапов функционирования всей котельной, и от ее правильной организации напрямую зависит производительность и эффективность работы. Тип котельной и характер топливоподачи зависит от рода топлива, на котором работает котел.

Подача топлива в угольной котельной

Твердотопливная котельная может работать на угле, торфе, дровах, а также отходах деревообрабатывающей промышленности и сельского хозяйства россыпью и спрессованных в виде брикетов и пеллет.

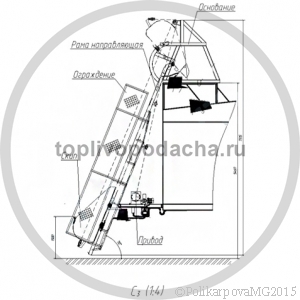

Подача топлива в котельной на твердом топливе начинается с пунктов его приема, куда оно доставляется автомобильным и железнодорожным транспортом. Далее топливо транспортируется в места хранения. В основном склады топлива бывают открытыми, закрытые склады используются для древесного топлива, а также в районах жилой застройки или по требованию контролирующих органов. Размеры штабелей угля не ограничиваются. Штабеля торфа должны иметь длину не более 125 метров, ширину не более 30 метров, высоту не более 7 метров, угол откоса штабелей 40-60°.

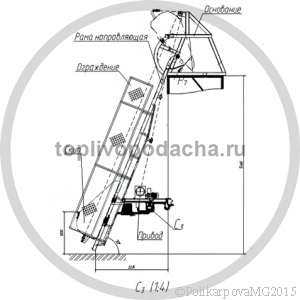

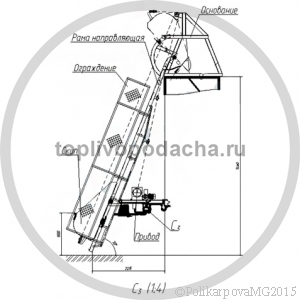

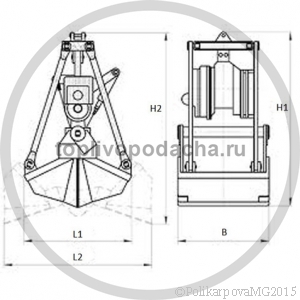

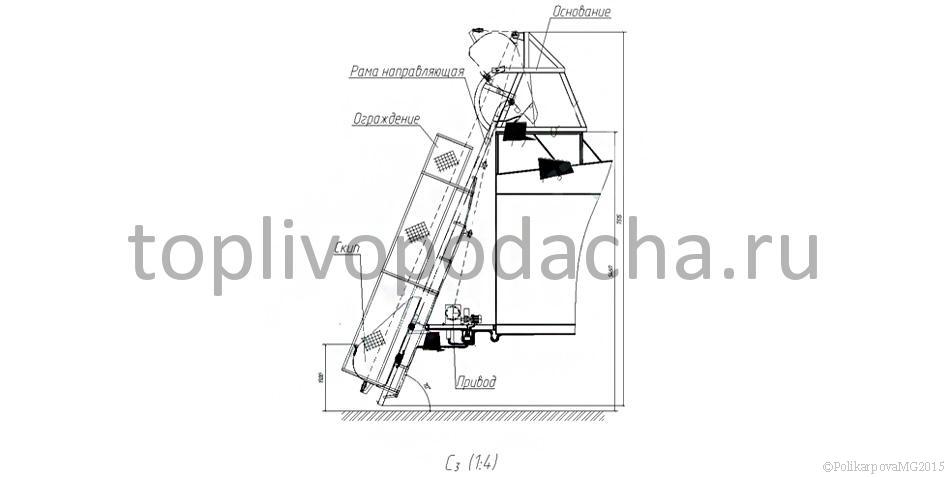

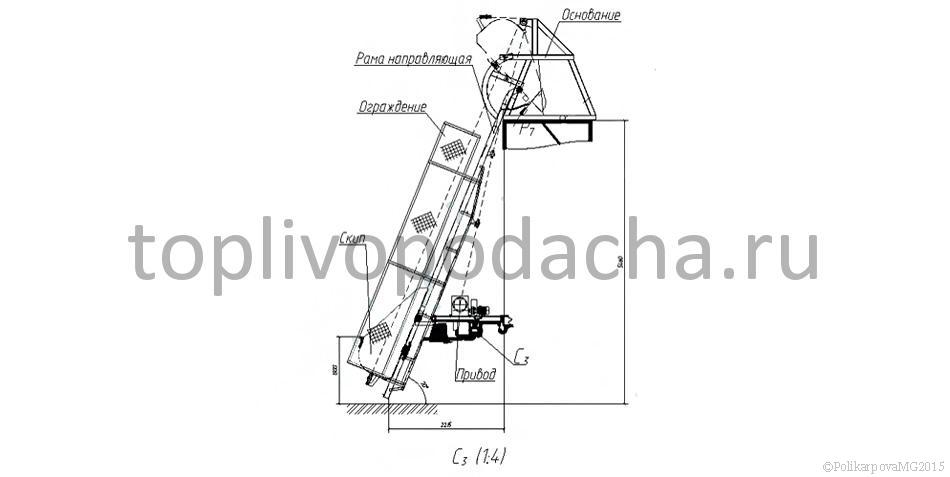

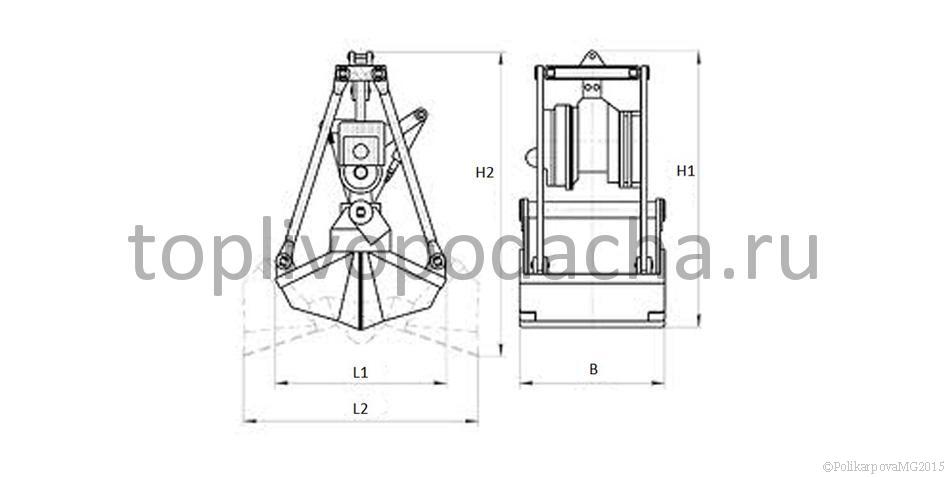

Разгрузочно-погрузочные работы в складских помещениях и транспортировка топлива к котельным производятся при помощи механизмов. Это могут быть бульдозеры, погрузчики, грейферные и скреперные установки и транспортеры. Ленточные транспортеры имеют угол подъема от 12 до 18 градусов. Топливо из приемных бункеров транспортируется в загрузочный (или котловой) бункер, откуда поступает в топочное устройство.

Подача топлива в котел может быть ручной, механизированной и автоматизированной. Чугунные секционные котлы, стальные водогрейные котлы марки КВр, некоторые типы блочно-модульных котельных с ручной топкой имеют загрузочную дверцу, и загрузка топлива осуществляется через нее вручную.

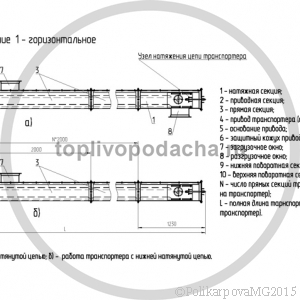

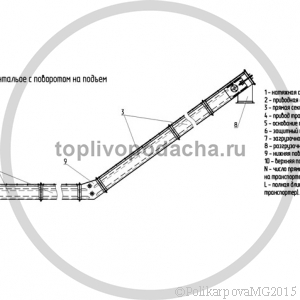

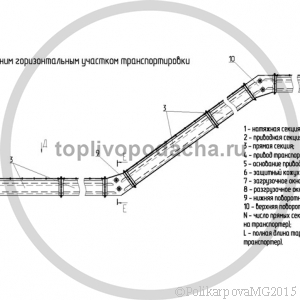

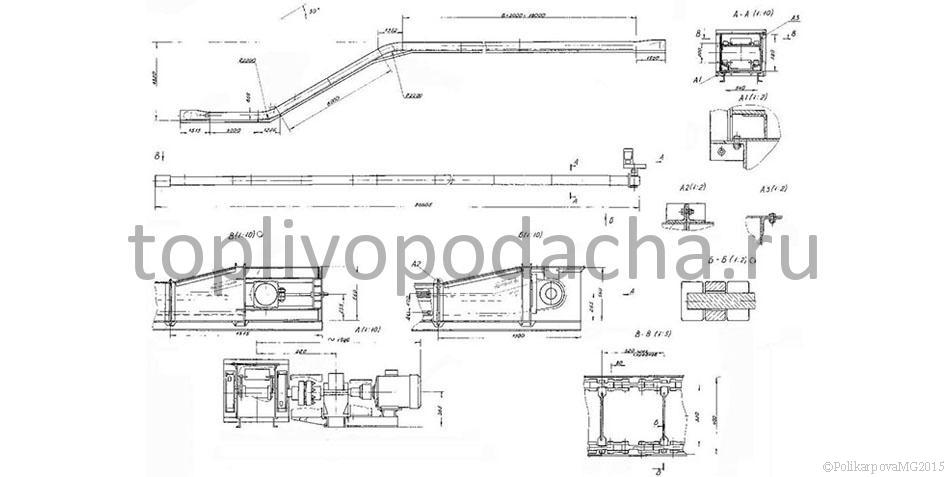

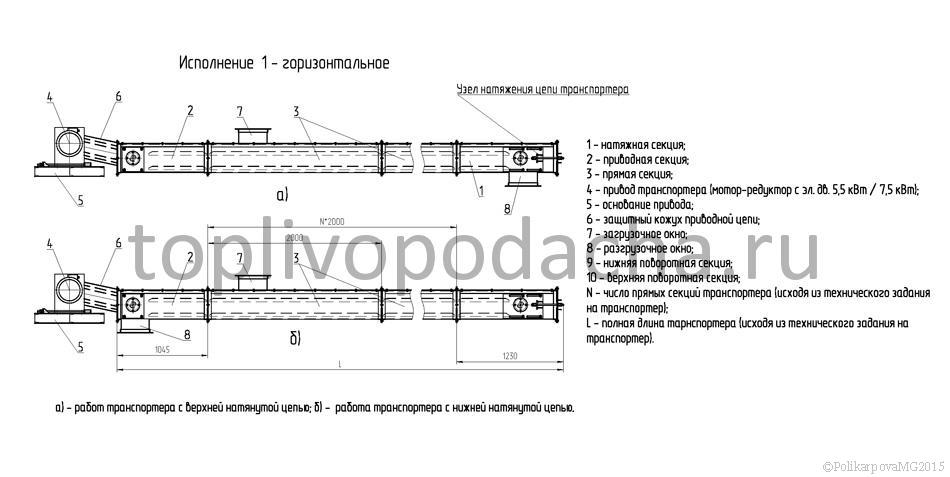

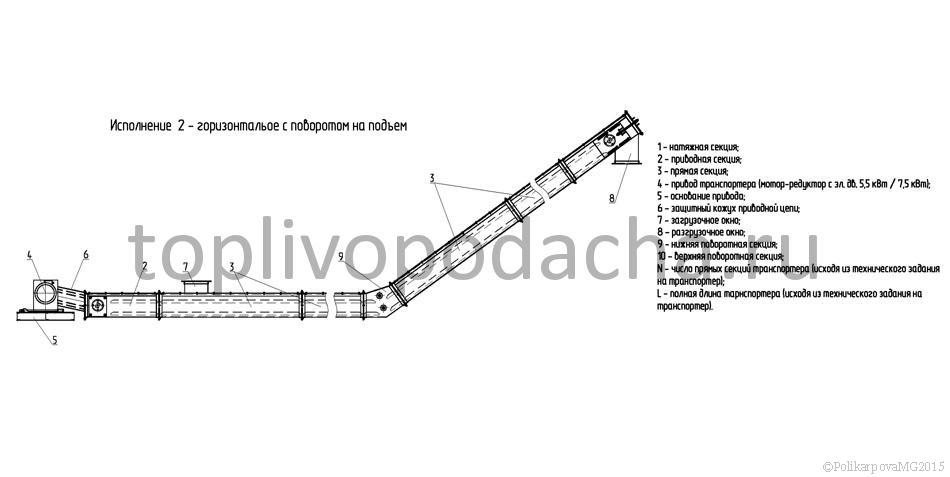

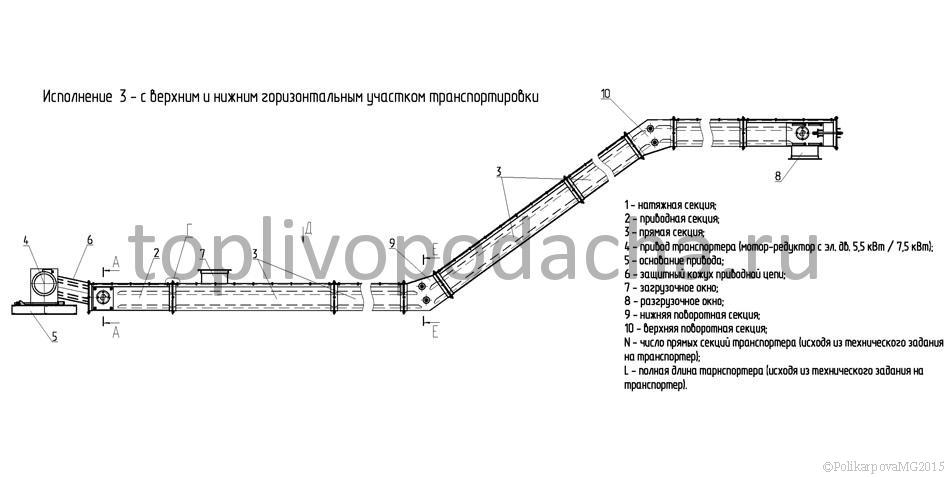

Механизированная подача топлива в котельной осуществляется в котлах КВм с механическими топками разного типа. В приемный бункер котла, а также в загрузочный (котловой) бункер топливо подается транспортерами или СКИПовым устройством. Транспортеры подразделяются на ленточные, скребковые и шнековые. Движущей силой, перемещающей топливо в ленточном транспортере, является бесконечно передвигающаяся лента, на которую грузится топливо. Лента изготовлена из хлопчатобумажной прорезиненной ткани и покрыта сверху дополнительным слоем резины. Скорость ее продвижения от 1,5 до 2 м/сек, ширина от 30 до 100 см, длина по необходимости до 70 м. Топливо может перемещаться горизонтально и с подъемом дробленого угля на 18°, недробленого кускового до 12°.

Скребковый транспортер перемещает топливо по неподвижной ленте путем захвата его скребками. Он сконструирован из отдельных, соединяющихся между собой секций прямого и поворотного вида. С помощью различных комбинаций секций транспортер может перемещать топливо с поворотом угла до 36° и с подъемом на 45°.

Шнековые транспортеры перемещают топливо также по неподвижному полотну с помощью движущегося шнека. Такие транспортеры широко используются в блочно-модульных котельных для доставки топлива в котловой бункер.

В зависимости от сортности твердого топлива, до загрузочного бункера устанавливаются дробилки, измельчающие топливо до необходимых размеров.

Котловой бункер должен иметь гладкую внутреннюю поверхность, углы должны быть сглажены или закруглены для беспрепятственного схода топлива. Угол наклона стенок должен быть для угля 60°, для торфа 65°. Кроме того, на бункерах должны иметься устройства, предотвращающие застревание. В топку котла топливо может поступать самотеком на движущееся колосниковое полотно (топки ТЛПХ) при помощи забрасывателя (топки ЗП РПК, ТЛЗМ), при помощи шурующей планки (топки ТШПХ).

При сжигании в камерных топках твердое топливо проходит дополнительную обработку. Оно размалывается, подсушивается и подается в виде пыли в горелочную камеру топки.

Подача топлива в газовой котельной

На газовом топливе (природный, попутный, сжиженный газ) работают как модульные, так и стационарные котельные. Газ сжигается в камерных топках, и все процессы в газовых котельных автоматизированы. Подача топлива в котельной, работающей на газообразном топливе, осуществляется для всех котельных второй категории по одному газопроводу, для котельных первой категории - по двум газопроводам.

Для поддержания необходимого давления в газовых трубопроводах устанавливаются газорегуляторные установки (ГРУ) в самом здании котельной или газорегуляторные пункты (ГРП) на территории. При закладке газопроводов должен соблюдаться уклон не менее 0,003 по ходу газа. Прокладка газопроводов не должна вестись ниже нулевой отметки, они не должны иметь никакой дополнительной нагрузки. При входе в котельную необходимо установить отключающее устройство подачи газа на высоте не более 1,8 метра.

В здании котельной предусматривается запорная арматура и клапан на отводе к котлу и горелке. На случай аварийной ситуации на газопроводе должна быть предусмотрена емкость со сжиженным газом и устройства для подогрева и распыления его в котле. Поступая через горелочное устройство в топку котла, газ воспламеняется и нагревает теплоноситель.

Подача топлива в жидкотопливной котельной

Подача топлива в котельной на жидком топливе осуществляется также в автоматизированном режиме. Топливом может служить нефть, дизельное топливо, мазут, отработанные масла. В основном котельные работают на мазуте или легкой нефти. Запас жидкого топлива доставляется железнодорожным транспортом и подается в сливные устройства. Резервуар для приема топлива должен быть надземным с обсыпкой, для мазута допускаются подземные резервуары.

Для хранения топлива предусматривается наличие двух основных резервуаров и одного резервного. В резервуарах должен производиться подогрев жидкого топлива. Температура для мазута - 60-80 °С, для легкого нефтяного топлива - 10 °С. Подача мазута в котельную предусматривается по циркуляционной схеме, легкого нефтяного - по тупиковой. От резервуаров подача топлива в котельной осуществляется путем надземных топливопроводов с уклоном 0,003 по ходу движения топлива. Топливопроводы должны иметь совместную с подогревающими трубопроводами теплоизоляцию.

Подается жидкое топливо к котлам с помощью насосов, их должно быть не менее двух. К котлам топливо подводится по двум магистралям для котлов 1 категории или по одной магистрали для котлов 2 категории. До насосного оборудования топливо должно быть подвергнуто фильтрации через фильтры грубой очистки, перед горелками - через фильтры тонкой очистки. Для сбора дренажей за пределами котельной устанавливается дренажная емкость. Топливопроводы в котельной должны иметь теплоизоляцию из негорючих материалов, конструкция их должны быть открытой и иметь свободный доступ. Трубы топливопровода в зависимости от давления могут быть бесшовными или электросварными, арматура - стальная. Необходимо также предусмотреть запорную арматуру на отводах к котлу и сливной магистрали и у форсунки. Для распыления топлива применяются паровые и ротационные форсунки. Котельные могут иметь оборудование для перехода с одного вида топлива на другое.

div' data-cycle-timeout='0' data-cycle-fx='carousel' data-cycle-carousel-visible='8' data-cycle-carousel-fluid=true data-allow-wrap='false' data-cycle-log='false' >

Оставьте ваши контактные данные и наши менеджеры свяжутся с вами

Работа котельного агрегата. Обслуживание топок, работающих на жидком топливе

Топкой или топочным устройством называется часть котельного агрегата, предназначенная для сжигания топлива с целью преобразования его химической энергии в тепло. Это камера с колосниками или без них, зольник, устройство для подачи топлива и воздуха и для удаления шлака. Топка должна обеспечить полное и стойкое сгорание топлива с самыми малыми потерями тепла. В топке происходит теплоотдача излучением (радиацией) к экранам.

По способам сжигания топлива все топки разделяют на слоевые и камерные.

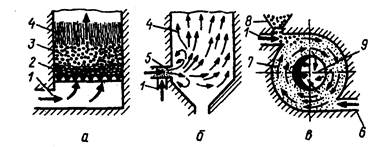

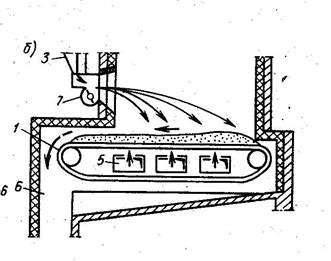

Рис. 47. Схема организации топочных процессов:

а- слоевая топка; б- факельная топка; в- вихревая топка

1- подвод воздуха, 2- колосниковая решетка, 3- слой топлива, 4- топочная камера,

5- подвод пылевидного топлива (аэропыли), 6- подвод вторичного топлива,

Слоевые топки предназначены для сжигания твердого кускового топлива, а камерные — для сжигания пылевидного твердого, жидкого и газообразного топлива. В слоевых топках твердое топливо сжигают на колосниковой решетке. Пространство под колосниковой решеткой называется поддувалом.

В зависимости от расположения топки по отношению к котлу различают внутренние нижние и выносные топки.

Внутренними топками называются топки, которые полностью или почти полностью ограниченны поверхностями нагрева, которые воспринимают значительную часть излучаемого тепла. Во внутренних топках успешно сжигают высококалорийное топливо — природный газ и мазут.

Нижними топками называются топки, которые находятся под котлами, главным образом горизонтально и вертикально цилиндрическими. В этих топках можно сжигать топливо всех видов, за исключением очень влажных.

Выносные топки применяют для сжигания твердого топлива с большой влагой (дрова, торф) и размещают их впереди котла.

Все слоевые топки по способу загрузки топлива и обслуживания разделяют на ручные, полумеханические и механические.

В камерных топках отсутствует колосниковая решетка. Топочный объем представляет собой призматическую камеру, близкую к параллелепипеду. С точки зрения аэродинамики камерные топки делят на факельные и вихревые (циклонные).

Факельный метод сжигания характеризуется беспрерывным движением топлива вместе с воздухом и продуктами сгорания в топке.

Вихревой метод сжигания основан на транспортирующей способности вихря. Вихревые топки еще называются циклонными.

В настоящих котельных агрегатах экономично температурой продуктов сгорания на выходе из топки является:

- при сжигании зольных пород (торф, сланец) — 950-1000°С;

- каменные угли и антрациты — 1100-1200°С;

-жидкое и газообразное топливо — 1200-1З00°С.

Экономичность работы топок оценивает их количественными и качественными характеристиками, которые зависят от типа топок, марки и сорта топлива, способа его сжигания.

К количественным характеристикам относятся такие:

Нагрузка или тепловая мощность — это количество тепла, которое образовывается при сжигании определенного количества топлива за единицу времени (МДж/сек).

Потери тепла (химические и механические недожоги, потери в окружающую среду) дают качественную характеристику топкам.

Топки для сжигания жидкого топлива (мазута)

В качестве жидкого топлива для промышленных котлов применяется в основном мазут. Для того чтобы сжечь мазут, его необходимо предварительно распылить для улучшения условий испарения, поскольку при сжигании мазута горят газообразные продукты его испарения. Для распыливания и ввода мазута в топку используют специальные устройства, называемые форсунками.

Топка для сжигания мазута состоит из топочной камеры, лучевоспринимающих поверхностей нагрева и форсунок.

Топочная камера и лучевоспринимающие поверхности нагрева при сжигании мазута выполнены так, что низ камеры ограничен горизонтальным или слегка наклонным поддоном. Сама камера выполнена относительно меньших размеров, так как мазут можно сжигать при значительно более высоком тепловом напряжении топочного пространства, чем пылевидное топливо. В котлах небольшой паропроизводительности под топки часто не экранируют, чтобы упростить выполнение экранной системы.

Методы сжигания топлива в котлах

Для сжиганиятоплива в котлах в основном используются слоевой и факельный методы сжигания топлива.

Слоевое сжигание топлива применяется для сжигания твердого топлива на колосниковой решетке. Воздух на горение топлива подается под решетку. При этом слой топлива может занимать одно из следующих положений:

· неподвижно располагаться на колосниковой решетке (рис.4 а). Топливо подается на решетку лопатой через загрузочное отверстие, которое также используется и для удаления шлака. Воздух подается под колосниковую решетку и через отверстия в колосниках поступает в слой топлива. Так как подача топлива, шуровка слоя, удаление шлака с решетки и золы из под решетки производится вручную, такие топки называются топками с ручным обслуживанием;

· неподвижно располагаться на колосниковой решетке, колосники которой могут поворачиваться для удаления шлака (рис..4б). Подача топлива производится роторным забрасывателем. Подобные топки называются полумеханическими;

Рис. 4. Схемы слоевых топок:

а – топка с ручным обслуживание; б – полумеханическая топка.

Рис.5. Схема механической слоевой топки:

1 – подвижная решетка обратного хода; 3 – угольный ящик; 5 – воздушные каналы; 6 – шлаковая шахта; 7 – роторный забрасыватель.

· двигаться вместе с ленточной цепной решеткой с небольшой скоростью в сторону фронта котла. Топливо забрасывается на заднюю часть подвижной решетки и по мере ее движения воспламеняется, горит и превращается в шлак. Так как процессы подачи топлива, обслуживания слоя и удаление шлака не требуют ручного труда, такие топки также являются механическими (рис. 5);

· находиться над решеткой во взвешенном состоянии, которое создает поток воздуха повышенного давления (до 10 кПа). Ввод воздуха в слой и равномерное распределение его по сечению топки осуществляет стальная решетка с воздушными колпачками. Куски угля совершают подъемно–опускное движение и сгорают во взвешенном состоянии, а зола выпадает на решетку. Во избежание плавления шлака слой охлаждается погружной поверхностью нагрева до температур не более 800-950 0 С. Такой слой называется низкотемпературным кипящим слоем. В кипящем слое значительно улучшаются процессы окисления углерода, что позволяет качественно сжигать высокозольные угли с содержанием минеральных примесей до 50 – 70 % при полной механизации работы топки.

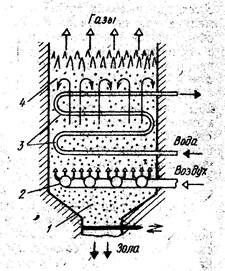

Рис. 6. Схема топки с кипящим слоем:

1 – золовой бункер; 2 – воздухораспределительная решетка; 3 – погруженная поверхность нагрева; 4 – кипящий слой топлива.

Факельное сжигание топлива(рис. 7) .Факельным способом сжигаются горючие газы, жидкое топливо и мелкораздробленное твердое топливо. Устройства, которые вводят топливо и воздух в топку и обеспечивают их смешение, называются горелочными устройствами.

Рис.7. Схема факельного сжигания топлива

Частицы топлива сгорают на лету, двигаясь через топку вместе с потоком воздуха и газов. По сравнению со слоевыми топками частицы топлива пребывают в топке ограниченное время, запас топлива в топке мал, вследствие чего процесс горения чувствителен ко всяким изменениям режима работы топочного устройства. Так, например, при чрезмерном увеличении расхода воздуха при сжигании газа возможен отрыв пламени от факела и погасание факела.

Топки для факельного сжигания топлива называются камерными топками, а в зависимости от вида топлива - газомазутными или пылеугольными.

Факел горящего топлива имеет высокое тепловое излучение. Поэтому для защиты стен топки от разрушения тепловым потоком вдоль стен устанавливаются радиационные поверхности нагрева (экраны).

Топки для сжигания жидкого и газообразного топлива

Мазут и другие виды жидкого топлива, являющиеся с народнохозяйственной точки зрения ценнейшим топливом, как правило, не должны сжигаться в топках паровых котлов. В тех котельных установках, где в настоящее время по тем или иным причинам еще применяется жидкое топливо, должны быть проведены мероприятия по его замене твердым или газообразным топливом.

Для сжигания мазута необходимо ввести его в топку в мелкораздробленном состоянии для того, чтобы увеличить поверхность соприкосновения частиц топлива с воздухом. Пульверизация (распыливание) мазута производится в форсунках, которые могут быть паровыми, воздушными, или механическими. В форсунке Шухова (рис. 22) пар или воздух под давлением 2—6 атм поступает в штуцер 2 и выходит из форсунки через кольцевую щель 3 с большой скоростью, подхватывая и раздробляя мазут, поступающий через штуцер 1 и выходящий из центральной трубьг форсунки. Ширину щели можно регулировать путем осевого перемещения центральной трубы.

Существуют другие конструкции паровых и воздушных форсунок, причем факел горения мазута может быть круглым или плоским.

Рис. 22. Паровая форсунка Шухова.

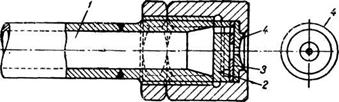

Рис. 23. Механическая форсунка:

/— бход мазута; 2 — распределительная шайба; 3 — завихривающая шайба; 4 — выходная шайба с круглым отверстием.

В механических форсунках (рис. 23) мазут подается под давлением 12 атм и более. Проходя через завихривающую шайбу, мазут выходит из отверстия форсунки с большой скоростью, в результате чего раздробляется на мелкие частицы.

Паровые форсунки потребляют значительное количество пара, достигающее 3-^5%, а иногда и больше, от паропроизводитель - ности котла; они менее экономичны по сравнению с механическими форсунками, при которых расход пара на мазутные насосы и подогрев мазута составляет не более 1 % от паропроизводитель - ности котла.

Для лучшего распиливания мазута необходимо уменьшить его вязкость; с этой целью его подогревают до 80—90° С, Вязкость нужно снизить при паровых форсунках до 7—15°, а при механических форсунках — до 4—6° по Энглеру. Подогрев мазута способствует более совершенной его очистке в фильтрах.

Исследованиями, проведенными проф. Л. К. Рамзиным (ВТИ), установлено, что полнота сгорания мазута обеспечивается при том условии, если все количество воздуха, потребное для горения топлива, подведено к корню факела, к месту его развития у форсунки. Это условие должно быть соблюдено для того, чтобы в самом начале факела происходило наиболее интенсивное окисление мазута; недостаток воздуха в этом месте факела приводит

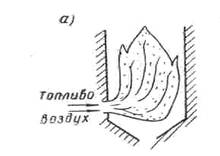

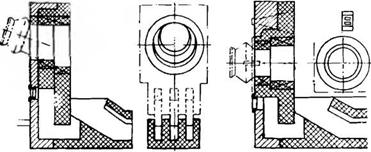

Рис. 24. Часть топки в месте расположения мазутной форсунки.

К выделению высокомолекулярных углеводородов, к дымлению и образованию сажи.

Подвод воздуха к другим частям мазутного факела оказывается бесполезным; это следует учитывать при проектировании мазутных топок.

В стенках обмуровки топки нередко устраивают каналы, по которым пропускают идущий к корню факела воздух, подогреваемый в этих каналах. Таким путем достигается охлаждение стенок обмуровки и улучшение условий процесса сгорания топлива.

Часть топки в месте расположения мазутной форсунки представлена на рис. 24. Воздух поступает через топочный фронт и по каналам снизу факела.

В связи с развитием газификации городов и промышленных центров СССР все большее применение в отопительно-произ - водственных котельных установках находит газообразное топливо.

При сжигании газообразного топлива должно быть также соблюдено требование о подводе всего воздуха, необходимого для горения газа, в газовую горелку, а не по длине факела.

Подготовка горючей смеси осуществляется в газовых горелках. Различают горелки высокого и низкого давления. Высоким считают давление газа, превышающее 0,5 атм; горелки низкого давления предназначаются для сжигания газа с давлением 100 мм вод. ст. и ниже. Отопительно-производственные котлы обычно оборудуются горелками для сжигания газа низкого давления.

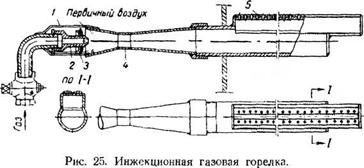

По способу подачи воздуха горелки подразделяются на и н - жекционные и смесительные. В инжекционную горелку воздух, необходимый для горения газа, поступает в результате подсасывания его струей газа. В смесительные горелки воздух нагнетается при помощи вентилятора, поэтому при установке

Таких горелок котельная должна быть оборудована системой трубопроводов как для подачи газа, так и воздуха.

Инжекционная горелка (рис. 25) состоит из корпуса или смесителя 1, газового сопла 2, регулирующей шайбы 3, диффузора 4 и насадки 5 с отверстиями для выхода газовоздушной смеси. Горючий газ поступает в горелку под давлением 50—60 мм вод. ст. и выходит из сопла 2 с большой скоростью, подсасывая в смеситель 1 наружный воздух. Вращая регулировочную шайбу 3, можно увеличить или уменьшить сечение для подвода воздуха и изменить его количество, засасываемое в горелку. В смесителе происходит полное смешение газа с воздухом; эта смесь загорается по выходе из горелки.

Производительность горелки зависит от диаметра газового сопла и давления. газа. Например, при диаметре сопла 9,5 мм и давлении газа 60 мм вод. ст. производительность горелки состав* ляет 8,25 нм3/час если же установить сопло диаметром 6,0 мм,

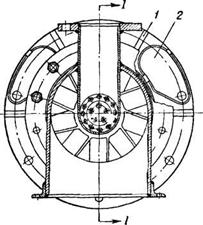

Одна из конструкций смесительных горелок представлена на рис. 26. Газ и воздух поступают в эту горелку по самостоятельным трубопроводам под давлением 80—100 мм вод. ст. Сечение газопровода должно быть меньше сечения воздухопровода. Газ

входит в головку через два ряда щелей отдельными струями. Воздух до поступления в головку проходит через направляющие лопасти, вследствие чего он завихривается и лучше перемешивается с газом. Корпус снабжен люком с крышкой, служащим для розжига топки. Производительность смесительных горелок в зависимости от их размеров и давления газа может быть от 50 до 450 нм^/час. Такие горелки можно использовать как под жаротрубными, так и под котлами системы инж. Ревокатова.

Рис. 26. Смесительная газовая горелка:

/ — корпус; 2 — люк для розжига; 3 — рассекатель; 4 — головка;

6 — вход воздуха.

Газовое оборудование котельных должно быть снабжено приспособлениями, предохраняющими от взрывов, пожара и отравления воздуха газом. Следует строго придерживаться правил техники безопасности, установленных для котельных, работающих на газе.

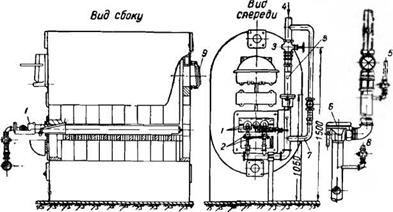

Устройства для подвода газа к инжекционным горелкам чугунного отопительного котла изображены на рис. 27. Котел снабжен двумя горелками 1 на газопроводе к каждой горелке устанавливается кран 2. Кроме того, на газопроводе имеется общая запорная задвижка 3, которая во время работы горелок остается полностью открытой; регулирование расхода газа осуществляется при помощи упомянутых кранов.

На участке газопровода между задвижкой и горелками устанавливаются следующие устройства: а) автомат безопасности, соединенный с горелкой и автоматически прекращающий поступление газа в горелку в случае потухания пламени; б) отводная линия «свеча» 5, которая выводится из котельной наружу и от

Ключается двумя кранами; она предназначается для ПроДувки газопровода перед пуском газа в горелку. Когда котел не работает, краны на свече должны всегда находиться в открытом положении.

В топке котла предусматривается установка откидного предохранительного клапана 9, открывающегося в случае взрыва газа.

Рис. 27. Подвод газа к инжекционным горелкам чугунного отопительного котла:

/ — горелка; 2 — регулировочные краны; 3 — запорная задвижка; 4— вход газа;

5 — отвод на свечу в атмосферу; 6 — автомат безопасности; 7 — обводная линия;

5 — к манометру; 9 — взрывной предохранительный клапан.

Котлы со смесительными горелками оборудуются автоматами, выключающими газ в случае остановки дутьевого вентилятора.

Читайте также: