Технологическая схема производства пара в промышленном котле

Обновлено: 04.07.2024

Реферат: Принцип образования пара в паровых котлах

Для превращения химической энергии топлива в тепловую служит комплекс устройств, называемых котельной установкой.

Котельные установки в зависимости от требований и вида потребителей могут производить пар для нужд промышленного предприятия и служить для получения горячей воды. Котельные установки, предназначенные для снабжения паром предприятий, принято называть производственными котельными; в случае, когда котельная вырабатывает пар и нагревает воду или нагревает воду для предприятия и нужд отопления, её называют производственно-отопительной, и когда котельная установка сооружается лишь для потребностей отопления и горячего водоснабжения, её называют отопительной.

Устройство, имеющее топку для сжигания топлива, обогреваемое продуктами горения топлива, предназначенное для получения пара с давлением выше атмосферного и используемого вне самого устройства, называют паровым котлом.

Для образования пара или нагрева воды, в котельной установке необходимо подать некоторое количество топлива и окислителя (воздуха); обеспечить сжигание топлива и отдачу теплоты от продуктов сгорания рабочему телу и удаление продуктов сгорания топлива; подать рабочее тело – воду, сжатую до необходимого давления, нагреть эту воду до требуемой температуры или превратить её в пар, отделить влагу из пара, а иногда и перегреть пар, обеспечив надежную работу всех элементов установки.

Процесс парообразования является одним из самых сложных процессов, которые реализованы в котле. От этого процесса во многом зависит не только качество пара, но и надежность работы котла в целом.

Принцип образования пара в паровых котлах

По способу организации движения рабочего тела различают паровые котлы с естественной циркуляцией и прямоточные. Процесс образования пара в паровом котле удобно рассмотреть на примере котла с естественной циркуляцией.

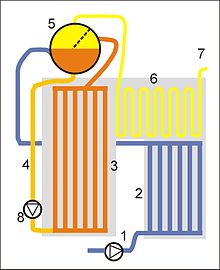

Естественной циркуляцией называется движение теплоносителя по замкнутому контуру, состоящему из обогреваемых и необогреваемых труб и коллекторов, рис. 1 [1].

Движение теплоносителя возникает из-за разности плотностей теплоносителя в обогреваемой и необогреваемой частях контура. Уменьшение плотности теплоносителя в подъёмной части контура по сравнению с его плотностью в опускных трубах возникает за счет обогрева. При дальнейшем нагреве теплоносителя часть его превращается в пар. Плотность пароводяной смеси значительно меньше плотности исходного теплоносителя, что ещё более интенсифицирует движение в контуре.

Кроме того, пузырьки пара всегда легче жидкости, и поэтому они стремятся занять верхнее положение, поднимаются и увлекают за собой нагреваемую жидкость.

На упрощенной схеме контура с естественной циркуляцией теплоносителя показано как, питательная вода, (вода, подводится к котлу) поступает в барабан 1. Барабан служит для разделения пароводяной смеси на пар и воду, и смешивается с находящейся внутри барабана котловой водой. При этом питательная вода нагревается, но температура воды, поступающей в опускные трубы 2, будет немного ниже температуры насыщения, соответствующей давлению в барабане. Вода, дойдя до нижнего коллектора 3, распределяется по обогреваемым экранным трубам 4, сечение которых в несколько раз больше сечения опускных труб. До момента закипания – точки начала парообразования – вода только подогревается. Затем начинается процесс образования пара на стенках обогреваемых труб. Отрывающиеся от стенки пузырьки сначала небольшого объёма (рис. 1 - а), поднимаясь вверх, соединяются, образуют так называемый снарядный поток (рис. 1 - б); затем отдельные пузыри-снаряды сливаются, образуя в центре труб стержень (рис. 1 - в) и оставляя на стенках обогреваемых труб слой воды, насыщенный солями. Если достигается предельная концентрация для каких-либо солей или их смесей, то они будут выпадать, образуя на стенках отложения.

Поскольку парообразование связано с увеличением объёма, скорость пароводяной смеси возрастает и с некоторого момента пленка воды будет срываться со стенок труб в виде капель, которые за счет турбулентности потока распределяются по всему объёму (рис. 1 -г). При таком характере движения пароводяной смеси температура металла труб будет зависеть от количества капель жидкости, попадающих и испаряющихся на стенке. Температура металла может стать значительной по достижении определенной степени сухости пара, при низких его скоростях и высоких тепловых нагрузках.

Из труб 4 пароводяная смесь поступает в верхний коллектор 5 и по отводящим трубам 6 направляется в барабан. Отделившаяся в барабане 1 вода смешивается с подаваемой питательной водой и снова поступает в опускные трубы 2, а пар отводится из барабана к потребителю или через пароперегреватель. На рисунке 1 – д изображено образование пара при горизонтальном расположении труб.

Принцип образования пара в прямоточных котлах схож с котлами с естественной циркуляцией. Движение жидкости по трубам осуществляется за счет напора питательного насоса. Прямоточные котлы отличаются тем, что рабочее тело в контуре полностью превращается в пар.

Требования к пару.

Качество выдаваемого пара связано с работой его паросепарационных устройств.

Для того, чтобы обеспечить высокое качество перегретого пара, требования предъявляемые к питательной воде (вода, подаваемая в котел) должны дополняться качествами, предъявляемые к котловой воде (вода, которая циркулирует внутри котла) как непосредственного источника загрязнения пара. В котлах с естественной циркуляцией сепарация пара происходит в барабане котла. Сепарация пара – это уменьшение влажности пара, т.е. отделение влаги от пара. Она проводится для того, чтобы уменьшить количество примесей, которые в последствие откладывается на разных элементах энергоустановки. В прямоточных котлах происходит полное упаривание воды, поэтому к качеству питательной воды предъявляют более жесткие требования, так как она, превратившись в пар, сохраняет в себе примеси содержащиеся в воде.

В условиях неправильной работы поверхностей нагрева (труб, которых происходит парообразование рис, а - в) возможно образование больших объёмов сорванной пленки пограничного слоя, рис. 2, что приводит к разрушению («пережогу») стенки трубы.

В данной работе, рассмотрен процесс образования пара, который представляет собой сложный технологический процесс, в котором нужно предусмотреть не только параметры пара (давление и температура), на которые проектируются котел, но и качество пара. Рассмотрены образование пара в контурах с естественной циркуляцией и метод очистки пара от примесей, в виде сепарации.

Список литературы

1. Ковалев А.П. Парогенераторы: Учебник для вузов.- М.: Энергоатомиздат, 1985.- 376 с.

2. Роддатис К.Ф. Котельные установки: учебник для вузов.- М.: «Энергия», 1977.

Технологическая схема производства пара

Тепловая энергия является одним из основных видов энергии, необходимых для обеспечения жизнедеятельности человека. Тепловую энергию в основном используют для получения электрической энергии, для технологических нужд предприятий различного назначения.

По своему агрегатному состоянию все виды органического топлива разделяют на твердое, жидкое и газообразное. Основной вид газообразного топлива – природный газ, доля потребления которого в общей структуре потребления топлива котельными установками достигает в настоящее время 55 % и имеет тенденцию к сохранению этого значения на достаточно длительную перспективу. Поэтому эффективное использование этого важнейшего источника теплоты в теплогенерирующих установках является важной составной частью крупнейшей народнохозяйственной задачи по экономии топливно-энергетических ресурсов.

Природный газ, являясь универсальным и экономичным видом топлива, способствует повышению производительности труда, улучшению производственного комфорта, созданию нового высокоэффективного оборудования и технологических процессов, снижению удельных расходов топлива. Квалифицированное сжигание газа защищает от загрязнения промышленных объектов и населенных пунктов. Снижение удельных расходов газа на единицу конечной продукции достигается применением новых технологических процессов и более экономичного оборудования.

Газифицированные котельные агрегаты, использующие современные конструкции газогорелочных устройств, наиболее рационально сжигающих газ, автоматизация процессов горения способствует обеспечению энергосбережения.

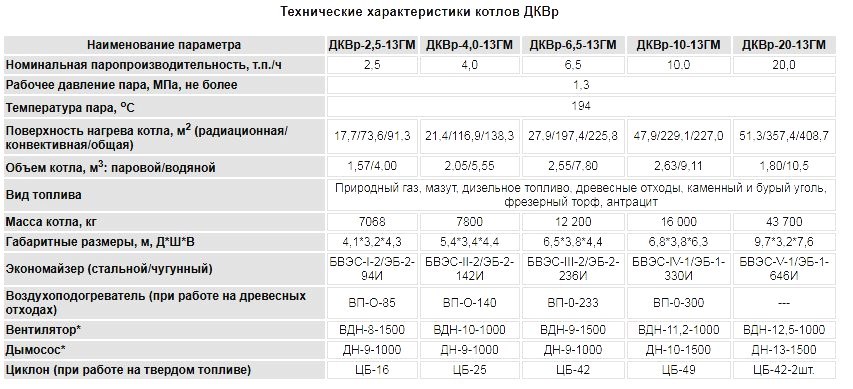

Целью проекта является: Спроектировать газоснабжение котельной с четырьмя котлами ДКВР 6,5–13 в городе Челябинск. Для этого необходимо определить расход топлива и выполнить гидравлический расчет газопроводов.

Общая часть

Технологическая схема производства пара

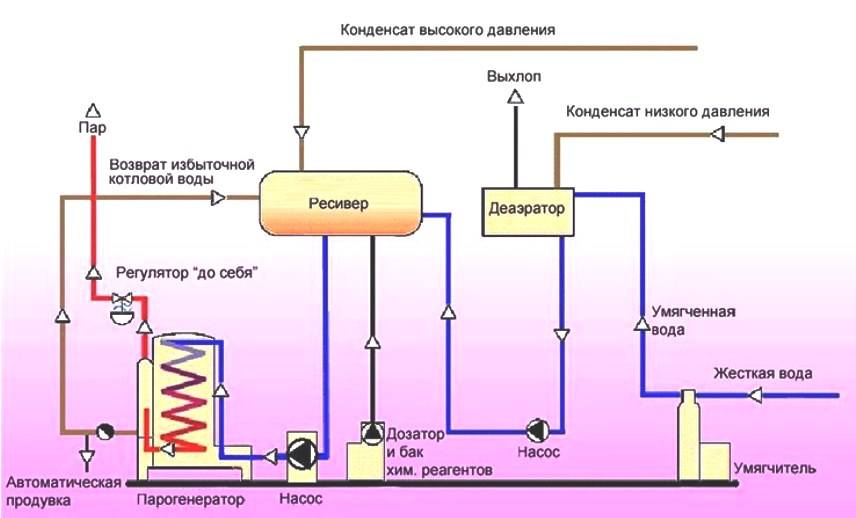

Отпуск пара технологическим потребителям производится от котельных, называемых производственными. Эти котельные обычно вырабатывают насыщенный пар с давлением до 1,4 МПа. Пар используется технологическими потребителями и в небольшом количестве – на приготовление горячей воды, направляемой в систему теплоснабжения. Приготовление воды производится в сетевых подогревателях, устанавливаемых в котельных.

Подогрев сетевой воды производится паром в последовательно включенных двух сетевых подогревателях. Конденсат от всех подогревателей направляется в головку деаэратора, в которую также поступает конденсат, возвращаемый внешними потребителями пара.

Деаэратор предназначен для противокоррозионной обработки воды, используемой для питания паровых котлов, а также для подпитки теплосети.

Для технологических потребителей, использующих пар более низкого давления по сравнению с вырабатываемым котлоагрегатами, и для подогревателей собственных нужд в тепловых схемах котельных предусматривается редукционная установка для снижения давления пара (РУ) или редукционно–охладительная установка для снижения давления и температуры пара (РОУ).

Паровой котел типа ДКВР 6,5-13 служат для выработки тепловой энергии в виде пара, путём сжигания топлива.

Питательная вода подается в котел типа ДКВР-6,5-13 по двум перфорированным (с боковыми отверстиями) трубам под уровень воды в верхний барабан. По опускным трубам вода из барабана поступает в коллектор, а по экранным трубам пароводяная смесь поднимается в верхний барабан, образуя таким образом два контура естественной циркуляции.

Третий контур циркуляции образуют верхний и нижний барабаны котла и кипятильный пучок. Опускными трубами этого контура естественной циркуляции являются трубы наименее обогреваемых последних рядов по ходу газов кипятильного пучка.

Вода по опускным трубам поступает из верхнего барабана в нижний, а пароводяная смесь по остальным трубам котельного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан. В верхнем барабане котла происходит разделение пароводяной смеси на пар и воду.

Конвективные поверхности нагрева, то есть кипятильные трубки, которые соединяют верхний и нижний барабан и тем самым образуют замкнутый циркуляционный контур, по которому циркулирует вода, под действием разности плотностей.

Водяной экономайзер ВЭК служит для предварительного подогрева питательной воды, поступающей в котёл отходящими дымовыми газами, образованными при сжигании топлива. ВЭК бывают чугунные и стальные, ребристые и гладкие, кипящие и не кипящие, индивидуальные и групповые.

Устройство, где происходит процесс горения топлива, называется топочным устройством, то есть топка служит для сжигания топлива и последующего подогрева циркулирующей воды в кипятильных трубках. Конструкция топки должна обеспечивать удобную подачу топлива и воздуха, высокую производительность и экономичность сжигания топлива. Топка расположена в передней части котла. На стенках топки размещают экранные поверхности из труб.

Горелкой называется устройство, служащее для подачи топлива в топку и последующего его полного сжигания, с целью получения тепловой энергии. Котел ДКВР 6,5-13 оборудован двумя газомазутными горелками, предназначенными для работы, как на газе, так и на другом виде топлива.

Периодическая продувка служит для удаления шлама из нижнего барабана, который образовался в результате циркуляционной работы питательной воды. Непрерывная продувка служит для поддержания солесодержания котловой воды на уровне необходимом для получения чистого пара.

Сепарационное устройство служит для получения сухого насыщенного пара. Питательные устройства котлов состоят из питательных насосов, баков, и трубопроводов. Питание котла может быть групповым с общим для питания котлов трубопроводом или индивидуальным только для одного котла. Для подачи воды в котел используют центробежные насосы с электроприводом.

Лекция-2

Способы производства пара. Принципы получения пара и типы паровых котлов. Устройство парового энергетического котла. Тепловые схемы паровых котлов. Основные характеристики паровых котлов. Виды энергетических топлив и их технические характеристики.

Паровой котёл — котёл, предназначенный для генерации насыщенного или перегретого пара. Может использовать энергию топлива, сжигаемого в своей топке, электрическую энергию (электрический паровой котёл) или утилизировать теплоту, выделяющуюся в других установках (котлы-утилизаторы).

· Энергетические паровые котлы — предназначены для производства пара, использующегося в паровых турбинах.

· Промышленные паровые котлы — вырабатывают пар для технологических нужд, так называемые «промышленные парогенераторы».

· Паровые котлы-утилизаторы — используют для получения пара вторичные энергетические ресурсы теплоту горячих газов, образующихся в технологическом цикле. Энергетические котлы-утилизаторы в составе ПГУ используют теплоту уходящих газов ГТУ.

По относительному движению теплообменивающихся сред (дымовых газов, воды и пара) паровые котлы могут быть подразделены на две группы:

· газотрубные (жаротрубные, дымогарные) котлы

Водотрубные котлы по принципу движения воды и пароводяной смеси подразделяются на:

· барабанные (с естественной и принудительной циркуляцией: за один проход по испарительным поверхностям испаряется лишь часть воды, остальная возвращается в барабан и проходит поверхности многократно)

· прямоточные (среда между входом и выходом котла движется последовательно, не возвращаясь)

В водотрубных парогенераторах внутри труб движется вода и пароводяная смесь, а дымовые газы омывают трубы снаружи.

стационарные паровые котлы имеют следующую структуру обозначения:

Барабанные котлы

Циркуляция воды в барабанном котле с принудительной циркуляцией

1 Питательный насос

2 Экономайзер

3 Подъемные трубы

4 Опускные трубы

5 Барабан

6 Пароперегреватель

7 В турбину

8 Циркуляционный насос

Вода в этом котле, пройдя экономайзер, попадает в барабан (находится вверху котла), из которого под действием силы тяжести (в котлах с естественной циркуляцией) попадает в опускные необогреваемые трубы, а затем в подъёмные обогреваемые, где происходит парообразование (подъёмные и опускные трубы образуют циркуляционный контур). Из-за того, что плотность пароводяной смеси в экранных трубах меньше плотности воды в опускных трубах, пароводяная смесь поднимается по экранным трубам в барабан. В нем происходит разделение пароводяной смеси на пар и воду. Вода заново идёт в опускные трубы, а насыщенный пар уходит в пароперегреватель. В котлах с естественной циркуляцией кратность циркуляции воды по циркуляционному контуру — от 5 до 30 раз. Котлы с принудительной циркуляцией оснащены насосом, который создаёт напор в циркуляционном контуре. Кратность циркуляции составляет 3—10 раз. Котлы с принудительной циркуляцией на территории постсоветского пространства распространения не получили. Барабанные котлы работают при давлении меньше критического.

Циркуляция воды в прямоточном котле

1 Питательный насос

2 Экономайзер

3 Испарительные трубы

6 Пароперегреватель

7 В турбину

Прямоточные котлы не имеют барабана. Через испарительные трубы вода проходит однократно, постепенно превращаясь в пар. Зона, где заканчивается парообразование, называется переходной. После испарительных труб пароводяная смесь (пар) попадает в пароперегреватель. Очень часто прямоточные котлы имеют промежуточный пароперегреватель. Прямоточный котел является разомкнутой гидравлической системой. Такие котлы работают не только на докритическом, но и на сверхкритическом давлении.

Устройство и принцип работы паровых котлов

Паровые котлы (ПК) - комплекс технологического взаимосвязанного оборудования установленного для выработки пара из питательной воды используемого в различных отраслях: энергетика, жилищно-коммунальное хозяйство, металлургия, нефте-химия, медицина и строительство.

По сферам применения они подразделяются на промышленные парогенераторы большой мощности и бытовые, которые могут работать на разных видах топлива, в том числе, как утилизационные установки для выработки вторичных энергоресурсов от выбросов тепла промышленными предприятиями.

Паровой котел способен вырабатывать пар 2-х видов: насыщенный и перегретый. Существующие агрегаты различают по давлению пара в МПа: низкого до 1.0, среднего в диапазоне от 1.0 до 10.0, высокого свыше 14.0, сверхвысокого от 18 до 20 и сверхкритического более 22.5.

Насыщенный широко применяется в устройствах жилищно-коммунального хозяйства, а перегретый из-за своих опасных свойств и высоких требований к применению – исключительно на объектах промышленного масштаба.

Содержание ПоказатьДля каких целей нужен пар

Знание того, где используется паровой котел и с какими режимами, позволяет эффективно выбрать оборудование.

ПК применяются в таких отраслях:

- ЖКХ в центральном отоплении устанавливают модификации ПК низкого или среднего давления для парового отопления. Теплоноситель поступает либо непосредственно в сеть, либо через теплообменные аппараты подготавливает воду для центрального отопления и ГВС.

- Промышленность применяет более мощные парогенераторы, вырабатывающие перегретый пар с повышенной теплоотдачей.

- Энергетика, паровые котлы высокого давления участвуют в схемах генерации электроэнергии, передавая пар турбине.

- Промышленность, ПК обеспечивают механическое движение производственных аппаратов.

- Железнодорожный транспорт, ПК установлены на тепловозах.

Принцип работы парового котла

Для функционирования паровых котлов высокого давления используют химически обработанную воду, нагреваемую через пакеты экранных труб, под воздействием горячих уходящих газов, образующихся, как продукт от горения природного топлива.

С ростом температуры вода преобразуется в пар, поступающий на участок применения для передачи тепловой энергии или кинетической энергии струи.

- Природная вода поступает на водоподготовку, где проходит очистку от взвешенных веществ и умягчается. Затем она подается в баках химочищенной воды и подаётся в агрегат с помощью питательных насосов для паровых устройств.

- Прежде чем попасть в барабан питательная среда поступает через экономайзер – чугунное теплонагревающее устройство расположенное в хвостовой части агрегата для снижения температуры уходящих газов и повышения кпд парового котла.

- Из верхнего барабана вода по необогреваемым трубам попадает в нижний барабан, а поднимается из него по подъемным конвективным трубам в виде пароводяной смеси.

- В верхнем барабане проходит процесс его сепарации от влаги.

- Сухой пар через паропроводы направляется к потребителям.

- Если это парогенератор, то пар повторно проходит нагрев в пароперегревателе.

Устройство парового котла

Конструкцию ПК упрощенно можно представит, в виде емкости, где вода преобразовывается в пар. Она изготовлена из труб разного диаметра. Кроме трубной системы ПК имеет топочное пространство, в которой сжигают природное топливо.

Устройство парового котла и его конструктивные особенности, определяются видом топлива. Например, угольные топки оборудованы колосниками, на которых размещен горящий топливный слой, через них в топку поступает кислород.

Вверху топки установлен дымоход, создающий тягу в парогазовом тракте агрегата, чем поддерживается нормальный режим. Паровые котлы на газе имеют газовую или мазутную горелки.

Горячие уходящие газы, получаемые в процессе горения топлива, нагреваю воду до кипения, после этого с зеркала испарения начинает выделяться пар, поступающий потребителю, а дымовые газы через трубу уходят в атмосферу.

Главные конструкционные элементы паровых котельных связываются в одну целостную котловую систему с помощью гарнитуры, арматуры, циркуляционных насосов, КИПиА дымососов и вентиляторов.

Схема парового котлоагрегата

ПК устанавливаются в котельном зале, который может располагаться в отдельно стоящих, примыкающих и встроенных зданий нежилого назначения.

Обозначения по схеме:

- Система топливоподачи газового парового котла, No1.

- Устройство для горения - топка, No2.

- Циркуляционные трубы,No3.

- Зона пароводяной смеси, зеркало испарения,No4.

- Направление движения питательной воды, NoNo5,6 и 7.

- Перегородки, No8.

- Газоход, No9.

- Дымовая труба, No10.

- Выход циркуляционной воды, из емкости парового котла, No11.

- Слив продувочной воды, No12. водой, No13.

- Паровой коллектор, No14.

- Сепарация пара в барабане, NoNo15,16.

- Водоуказательные стекла, No17.

- Зона насыщенного пара, No18.

- Зона пароводяной смеси, No19.

Типы паровых котлов

ПК классифицируются по нескольким параметрам и их надо знать, потому что от этого зависит, как работает паровой котел.

По видам сжигаемого топлива:

- газообразное топливо;

- паровые котлы на твердом топливе;

- жидкотопливные: мазут, солярка;

- электрическая энергия.

-

— участвует в схемах экономии топлива и переработки вторичного тепла, выбрасываемого в процессе производства или от уходящих газов на ТЭЦ.

- Энергетические – паровые котельные участвуют в схеме генерации электроэнергии, как источник пара для турбин, работают с высокими расходом и параметрами пара.

- Отопительные для центрального теплоснабжения и ГВС, на которые распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

- Промышленные – участвуют в производственных процессах предприятия.

Классификация паровых котлов по конструкции топки:

- Камерные – используют пылевидное топливо.

- Слоевые твердотопливные – сжигающие твердое топливо.

Водотрубные

Работа водотрубных котлов (ВК) характерна тем, что основной теплоноситель – питательная вода проходит по экранам, а топочные газы по межтрубному пространству. Достигая точки кипения, вода переходит в пар.

Эффективность парообразования зависят от схемы устройства экранных труб и типа циркуляции питательной воды, эти показатели учитывают, перед тем как рассчитать мощность. Самые применяемые схемы ВК — барабанные и прямоточные. Конструкция парового котла первого типа выполняется горизонтально или вертикально.

Типовая схема барабанного котла — топка ограниченная трубными экранами , пакеты которых внизу соединены коллекторами, а верх закреплен в верхнем барабане. Второй пучок котловых труб соединяет оба барабана ВК в один контур, работающий в зоне более низких температур.

Тепло от сгорания топлива через трубную систему передается конвекцией и радиацией воде, пароводяная смесь поступает в верхний барабан, где происходит сепарация пара от влаги.

Освобожденная вода в нижний барабан и топочные коллекторы. Скорость циркуляции внутреннего контура ВК зависит от его типа. Самые популярны на российском рынке котлы с естественной циркуляцией.

Производство паровых котлов выполняют на Бийском котельном заводе: ДКВР-2,5; 4; 6,5; 10; 20.

Жаротрубные

Газотрубные или жаротрубные котлы – это ВК «наоборот», то есть вода движется по межтрубному пространству, а уходящие газы в одной или нескольких трубах. Эти паровые котлы малой мощности остались в эксплуатации от довоенного периода 19 века.

Процесс получения пара:

- Топка размещена непосредственно в трубной части котла, где протекает горение топливной смеси и образование дымовых газов.

- Эти устройства ы изготавливаются с жаровыми или дымогарными трубами.

- В первом процесс горения протекает прямо в трубе, для чего на входе устанавливают газомазутная горелка с вентилятором, способствующему равномерному сжиганию по длине топки.

- В дымогарных трубах, топливо непосредственно не сжигают, а вода нагревается за счет нагретых дымовых газов.

Для этих котлов с давлением пара ниже 0.7 Мпа не распространяется правила устройства и безопасной эксплуатации паровых и водогрейных котлов. Котловая вода, движется по межтрубному пространству и нагреваясь превращается в пар, процесс завершается в верхней части котла и с помощью перепускного клапана пар переходит в магистраль.

Дизельные котлы имеют ограничение по температуре уходящих газов на выходе до 150 С. Это требование вызвано необходимостью технологического обеспечения тяги в дымовых трубах. Этот факт снижает мощность котлов — порядка 400 кВт, с давлением пара до 10 кгс/см2.

Чугунные секционированные

Котлы с чугунными пакетами или секциями широко распространены в сетях отопления и ГВС. Конструкция таких агрегатов имеет преимущества из-за возможности быстрой сборки или демонтажа, а также простого увеличения мощность котла путем добавления секций.

Эксплуатация паровых котлов при удачной конструкции, имеет существенный недостаток, в случае поломки одного пакета, придется демонтировать все секции агрегата.

Для владельцев котлов не требуется разрешительных документов, поскольку на них не распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

Эти котлы эффективные, и быстро разогреваются, поскольку топочная камера образуются непосредственно внутренними поверхностями секций.

Блоки хорошо противостоят коррозионным процессам в агрессивной среде дымовых газов и обладают повышенной теплопроводностью, но не способны работать при высоких параметрах пара, максимальные показатели по давлению менее 100 кПа, по мощности не более 200 кВт, паропроизводительность – до 4,3 т/час, расход твердого топлива - 300 кг/ час.

Прямоточные

Прямоточные паровые агрегаты относятся к вертикальным паровым котлам и сконструированы так, чтобы вода в экранных трубах принудительно выполнила только один цикл и при этом полностью перешла в парообразное состояние, поэтому в этих типах парогенераторах кратность циркуляции равняется 1.

Такие котлы конструктивно намного проще и не требуют сложной автоматики процесса горения. Они энергонезависимы и не могут обходиться без питательного насоса, поэтому намного взрывоопаснее циркуляционных котлов, при том, что их тепловая эффективность и производства пара невысоки.

В прямоточном агрегате движение воды происходит благодаря гравитационной конвекции, поскольку вода тяжелее пара. В последнее время, для устройств, наработавших нормативный ресурс, для снижения нагрузки выполняют перевод паровых котлов в водогрейный режим.

Особенности работы одновиткового ПК:

- Топка выполнена из труб, которые обогреваются дымовыми газами.

- В нижнюю часть водяного контура нагрева поступает котловая вода, а из противоположной верхней отбирается сухой пар.

- В экономайзере поступающий теплоноситель подогревается до температуры насыщения, а в экранных трубах и перегревательном контуре – происходит дальнейший рост параметров пара до проектных значений.

- Эти поверхности не имеют четкого разделения между собой, а геометрия их зависит от проектной нагрузки агрегата. С уменьшением температуры уходящих газов и увеличения скорости котловой воды границы экономайзера и испарителя смещаются, а длина соответственно растет и наоборот.

- Паропроизводительность ограничена ростом гидравлических сопротивлений и не может быть более 10 т/ч. Для более мощных котлов, требуется многовитковые конструкции агрегата.

Паровые БМК

Блочно-модульная котельная (БМК) изготовленная в виде компактного модуля с полным набором вспомогательного оборудования.

Она предназначена для отопления и ГВС, а также выработки пара на технологические нужды предприятий, расположенных в районах с энергодефицитом. БМК не требует постоянного участия оперативного персона, а в случае аварийной ситуации срабатывает защита с сигнализацией.

Работа агрегата полностью автоматизирована: датчики следят за внутренней температурой помещения, данные передаются на пульт управления, где происходит корректировка работы БМК.

Блок может оперативно подключаться к действующей системе отопления в качестве независимого аварийного источника тепловой энергии.

Транспортировка к месту монтажа БМК выполняется в полной заводской готовности и с дымовой трубой, на месте ее только подключают к действующим инженерным сетям. Такая заводская сборка сводит к минимуму монтажно-наладочные работы и повышает КПД установки до 93%.

Схема обвязки парового котла

Типовая схема обвязки ПК зависит от типа парогенератора и его рабочих параметров.

Для систем центрального теплоснабжения системы жилищно-коммунального хозяйства типовая схема состоит:

- Парогенератор. .

- Умягчитель по схеме химической очистки.

- Дозатор и бак реагентов.

- Ресивер.

- Регулируляторы давления.

- Насос подачи питательной воды в котел.

- Насос подачи воды из деаэратора в ресивер.

В конструкцию котла также могут входить:

- пароперегреватель — для повышения температуры насыщенного пара; и внутрибарабанные устройства — для удаления влаги из пара.

Как правильно эксплуатировать

Паровые котлы относятся к объектам повышенной опасности, поэтому многими нормативными документами котлонадзора, проектом установки, технической документацией завода-изготовителя и правилами устройства и безопасной эксплуатации паровых и водогрейных котлов закреплены требования по безопасной эксплуатации таких сосудов, которые обязаны выполнять ответственные должностные лица и обслуживающий персонал.

Безопасная эксплуатация начинается с химической водоподготовки воды, которая имеет важное значение для технического обслуживания современных парогенераторов и котлов. Минеральные соли, содержащиеся в природной воде, при температуре выше 70 оС, образуют накипь на внутренних поверхностях труб.

Это приводит к ухудшению теплопередачи от дымовых газов к питательной воде, она перестает охлаждать трубы, которые перегреваются, перегорают в следствии чего, образуется разрыв стен, резкое падение давления во внутреннем контуре агрегата, мгновенное парообразование перегретой воды и взрыв котла.

Уровень очистки сырой воды зависит от источника водоснабжения и устанавливается специалистами в проекте водоподготовки котлоагрегата, где описаны не только режимы, но и схема подключения с необходимым оборудованием.

Управление котлов бывает ручным и автоматизированным. Современные ПК без автоматики и защиты безопасности к эксплуатации не допускаются. Ручное управление с защитой безопасности допускаются только в маломощных угольных котлах низкого давления.

Структура управления котла:

- Устройства розжига и отключения горения топлива.

- Регулирования расходов: топливо, воздух и вода.

- Сбор и анализ данных работы ПК.

- Система аварийной остановки котла.

Обслуживание

Ремонт и обслуживание паровых котельных выполняется в соответствии с законодательными нормами и рекомендациями заводов-изготовителей промышленных паровых котлов, строго по отраслевым и производственным инструкцияма, а также согласно правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Техобслуживание ПК в общем случае включает следующие виды работ:

- Плановые осмотры работоспособности котельного оборудования, по графику.

- Определение нарушений работы котла: перегревы, возгорания, засорения.

- Устранение нарушений правил пожарной безопасностм и условий препятствующих безопасной эксплуатации.

- Проверка целостности парогазовых систем с последующим устранением неисправностей в арматуре.

- Проверка питательной системы котлоагрегата.

- Проверка плотности газовоздушного тракта и отсутствие несистемных шумов в топке.

- Профосмотр и проверка вспомогательного оборудования.

- Проверка работы КИП и А, дифманометров, систем безопасности и аварийной сигнализации.

- Контроль за работой насосов, дымососов, вентиляторов и проверка их блоков управления.

- Проверка работы электрооборудования и автоматики защиты.

- Проверка работы гарнитуры котла.

- Проверка работы водоподготовительных устройств и деаэратора паровой котельной.

Российский рынок имеет достаточно предложений, как от отечественных, так и от зарубежных производителей современных паровых котлов, выбор определяется техническим заданием на проектирование, чтобы специалисты смогли подобрать оптимальные варианты оборудования.

Требования к газовой котельной на предприятии

Котельная – это комплексная инженерная система, состоящая из большого количества механизмов и узлов предназначенных для выработки тепловой энергии на производственные нужды и теплоснабжения жилых и общественных зданий.

Котельная на предприятии, как источник тепла, тесно связана с инженерными сетями расположенными, как на ее территории, так и вне.

Содержание ПоказатьВиды промышленных котельных установок

Промышленные газовые котлоагрегаты классифицируются по мощности на агрегаты малой, средней и большой мощности. К первой группе относятся водогрейные, паровые и конденсационные генераторы, мощностью до 20 МВт и КПД до 96 %. Обычно их применяют для теплоснабжения небольших предприятий.

Для комплексного теплоснабжения с выдачей нагрузки по отоплению, горячему водоснабжению и вентиляции предприятия устанавливают котельные с суммарной мощностью до 100 МВт.

Такое оборудование устанавливается на больших квартальных котельных, способных обеспечить теплом не только промышленных, но и жилищно-бытовых потребителей. Для снабжения горячей водой и паром крупных заводов и районных городских предприятий тепловых сетей используют газовые котлы с мощностью от 600 МВт.

По назначению газовые котельные на предприятии подразделяются:

- Отопительные – для централизованного снабжения на нужды отопления, вентиляции и ГВС бытовых и промышленных потребителей;

- Производственные – для технологического обеспечения теплом в виде пара и горячей воды промпредприятий.

- Отопительно-производственные – для комплексного снабжения теплом систем теплоснабжения и технологических процессов.

- По схеме котельные делятся на закрытого типа, когда вся сетевая вода по магистральным тепловым сетям возвращается обратно к источнику и открытую систему, когда часть горячего теплоносителя потребляется на технологические или бытовые нужды.

- В промышленности технологическими потребителями тепловой энергии в виде пара являются бумажные, химические и металлургические производства, нефтехимические комплексы, ректификационные и химические реакторы, сорбционно-десорбционной агрегаты процесса газа очистки, гальванические линии и устройства для ламинирования поверхностей.

Перспективным направлением стала установка комбинированных котельных пароводородных котельных, автономных блок-модулей, крышных систем теплоснабжения.

Хорошими мобильными системами считаются блок-модульные, собираемые на заводе и транспортируемые к месту установки в собранном виде.

На месте запуск таких систем проходит по ускоренной программе «под ключ», учитывая, что монтаж и наладочные работы выполнены на производстве.

Принцип работы

Газовые промышленные котельные независимо от своей мощности, практически, имеют одинаковую схему управления и принцип действия. Конструкционные различия наблюдаются только у водоводяных и пароводяных котлов. Котельные установки промышленных предприятий состоят из основного и вспомогательного оборудования.

К основному относят сам котел и устройства, заключенные в его корпусе – трубные пакеты, сепараторы, коллекторы, барабаны. К вспомогательному оборудованию относятся газогорелочное устройство, насосы, вентиляторы, дымососы, арматура, гарнитура, система автоматики управления и безопасности.

В водогрейных котлах вода нагревается до максимальной температуры 150 С, в результате сжигания топлива и передаче тепла от дымовых газов к магистральному теплоносителю. Панели выполняют газоплотными, чтобы повысить теплопередачу, для этого – стальные трубы сваривают между собой.

После топки дымовые газы вод воздействием разряжения, создаваемого дымососом, поступаю в конвекторный блок, где трубы смонтированы в шахматном порядке, что увеличивает поверхность нагрева и скорость передачи воды сетевому теплоносителю.

Принцип работы парового котла отличается от водогрейного. Движение воды во внутреннем его контуре, происходит благодаря естественной циркуляции холодных и нагретых пароводяных сред.

В результате процесса теплопередачи на выходе котла получается насыщенный или перегретый пар. Для сбора его в современных котлах устанавливаются барабаны и сепарационные устройства в верхнем барабане, чтобы удалять из пара мельчайшие частички котловой воды.

Сетевая вода через паровой котел не циркулирует, он запитывается химочищенной питательной водой, с помощью специальных питательных насосов. Контур сетевой воды не пересекается с питательным, а нагрев ее происходит в пароводяных сетевых теплообменных аппаратах, в которых пар от котла через трубную систему нагревает подающий теплоноситель до максимальной температуры 150 С.

Котельное оборудование

Котлы являются основным элементом организации и реализации паросилового цикла системы теплоснабжения. Корпус маломощных котлов низкого давления изготавливают из чугуна, а среднего и высокого давления из котловой стали.

Для того чтобы правильно подобрать тип и количество котлов, выполняют технико-экономические расчеты, с учетом следующих факторов:

- Максимальная и минимальная тепловая нагрузка потребителей в зимнее и летнее время.

- Расстояние и диаметры тепловых сетей с разбивкой к каждому потребителю.

- Качество воды и топлива.

- Уровень автоматизации газовой котельной.

- Размеры котельной.

Следующим по важности элементом котлоагрегата является горелочное устройство, где происходит процесс смешивания газа и воздуха и розжиг газовоздушной смеси с образованием факела. Сам процесс горения происходит в топочной камере.

Выбор котла по теплопроизводительности горелки должен соответствовать ее мощности с учетом аварийного резерва. Неплохое газовое оборудование Лемакс можно приобрести в Ишиме.

Работа горелки обеспечивается газовым оборудованием котельной: ГРУ или ГРП, регуляторами, фильтрами, приборами контроля и системой безопасности. Все элементы газового хозяйства относятся к объектам повышенной опасности, их работа регламентируется СНиП II-35-76 «Котельные установки».

Системы дымоотвода

Система дымовентиляции котельной служит для создания разряжения в газовом тракте котлоагрегата и выводе дымовых газов из котла в атмосферу . Она состоит и дымососа, вентилятора, дымоходов и дымовой трубы.

Контрольно-измерительные приборы и автоматика безопасности (КИПиА) предназначены для контроля за работой установки по режимным картам, регулировки нагрузки котла и обеспечения безопасной эксплуатации оборудования.

Во всех современных котлоагрегатам установка КИПиА является обязательным требованием, в соответствии с нормами и правил по эксплуатации котельных установок.

Защита котельного оборудования срабатывает с включением звуковой и световой сигнализации для оповещения оперативного персонала.

Параметры защиты КИПиА:

- отрыв факела в котле;

- высокое давление пара, газа, воды;

- низкое разряжение в топке котла;

- отключение электроэнергии;

- низкий уровень воды в котле;

- низкое давление воздуха, воды и газа.

При срабатывании сигнализации, через короткое время, если оперативный персонал не исправил сбой, котел останавливается системой КИПиА, через принудительное отключение подачи газа в топку.

Требования к промышленным газовым котельным

Газовые котельные – пожароопасные объекты, к ним предъявляются особые требования на стадиях проектирования, монтажа и эксплуатации. Основные требования закреплены в СНиП II-35- «Котельные установки».

Требования к насосам обозначены в СП 89.13330.2012. Вода и пар должны соответствовать - ГОСТу 20995-75, 2761-84, а система химводоподготовки - СНиП 2.04.02-84 "Водоснабжение". Более подробно с требованиями и правилами можно ознакомиться в книге «Котельные установки промышленных предприятий» (Сидельковский Л.Н. Юренев В.Н).

Котлы промышленных котельных устанавливают в отдельностоящем здании, которое по огнестойкости определяется производственными требованиями. Для монтажа крупногабаритных элементов и узлов котла должны быть предусмотрены монтажные проемы.

Проектирование и строительство промышленных котельных выполняется с учётом существующих планов застройки и инженерных коммуникаций в районе предполагаемого строительства.

Проектом должны быть предусмотрены котельный зал, насосный зал, топливное хозяйство, помещения для химводоочистки и КИПиА.

Технологическая схема производства пара

Электрическая станция представляет собой промышленное предприятие для выработки электрической энергии. Основное количество энергии производят на тепловых электрических станциях (далее ТЭС), использующих химическую энергию сжигаемого органического топлива. Основными тепловыми агрегатами паротурбинной ТЭС являются паровой котел и паровая турбина. Паровой котел (9) представляет собой системы поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования теплоты, выделяющейся при сжигании топлива, которое подается в топку вместе с необходимым для горения воздухом. Поступающая (питательная) вода подогревается до температуры насыщения, испаряется, а выделившийся из кипящей (котловой) воды насыщенный пар перегревается. При сжигании топлива образуются продукты сгорания – теплоноситель, который в поверхностях нагрева отдает теплоту воде и пару, называемый рабочим телом. После поверхности нагрева продукты сгорания при относительно низкой температуре удаляются из котла через дымовую трубу в атмосферу. В результате горения твердого топлива остаются зола и шлак, которые также удаляются из агрегата. Полученный в котле перегретый пар поступает в турбину (2), где его тепловая энергия превращается в механическую, передаваемая валу турбины. С турбиной связан электрический генератор (1), в котором механическая энергия превращается в электрическую. Отработавший пар из турбины направляется в конденсатор (30), в котором пар охлаждается водой какого-либо природного (река, озеро, пруд, море) или искусственного (градирня) источника и конденсируется.

Конденсатным насосом (29) конденсат перекачивают через ПНД (28) в деаэратор (4). Из деаэратора вода питательным насосом (27) через ПВД (26) подается в паровой котел.

Для восполнения утечек требуется добавка воды, предварительно обрабатываемой в водоподготовительной установке (31) . На ТЭЦ эта добавка может достигать 30-50% и более.

1 - эл. генератор; 2 - турбина; 3 - щит управления; 4 - деаэратор; 5 - бункер сырого топлива; 6 - бункер угольной пыли; 7 - сепаратор; 8 - циклон; 9 - паровой котел; 10 - поверхности нагрева котла; 11 - дымовая труба; 12 - дробильное помещение; 13 - резервный склад;

14 - жд. вагоны; 15 - разгрузочный бункер; 16 - конвейеры; 17 - дымососы; 18 - каналы гидрозолоудаления; 19 - золоуловитель;

20 - дутьевой вентилятор; 21 - топка котла; 22 - мельница; 23 - береговая насосная станция; 24 - водоем; 25 - насосы; 26 - ПВД;

27 - питательные насосы; 28 - ПНД; 29 - конденсатные насосы; 30 - конденсаторы; 31 - ХОВ; 32 - трансформаторы электроэнергии.

Рисунок 1.1 - Схема ТЭС на твердом топливе

Читайте также: