Схема котла тгм 84

Обновлено: 28.04.2024

дипломная работа Реконструкция оборудования Ново-Салаватской ТЭЦ

Общие сведения о Ново-Салаватской ТЭЦ, ее производительность. Расчет принципиальной тепловой схемы турбоустановки ПТ-135/165-130/15. Описание и расчет котла ТГМ-84. Реконструкция газовой части газомазутной горелки котла ТГМ-84 ст №3 Ново-Салавтской ТЭЦ.

| Рубрика | Физика и энергетика |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 14.05.2014 |

| Размер файла | 2,5 M |

Подобные документы

Расчет принципиальной тепловой схемы т/у Т-100/120-130Модернизация турбоустановки Кумертауской ТЭЦ; описание и расчет принципиальной тепловой схемы в номинальном и конденсационном режимах; выбор основного и вспомогательного оборудования; тепловой и поверочный расчеты сетевого подогревателя; себестоимость.

дипломная работа [755,1 K], добавлен 07.08.2012

Описание конструкции котла и топочного устройства. Расчет объемов продуктов сгорания топлива, энтальпий воздуха. Тепловой баланс котла и расчет топочной камеры. Вычисление конвективного пучка. Определение параметров и размеров водяного экономайзера.

курсовая работа [1,1 M], добавлен 20.01.2014

Выполнение теплового расчета стационарного парового котла. Описание котельного агрегата и горелочных устройств, обоснование температуры уходящих газов. Тепловой баланс котла, расчет теплообмена в топочной камере и конвективной поверхности нагрева.

курсовая работа [986,1 K], добавлен 30.07.2019

Выбор типа котла. Энтальпия продуктов сгорания и воздуха. Тепловой баланс котла. Тепловой расчет топки и радиационных поверхностей нагрева котла. Расчет конвективных поверхностей нагрева котла. Расчет тягодутьевой установки. Расчет дутьевого вентилятора.

курсовая работа [542,4 K], добавлен 07.11.2014

Характеристика рабочих тел котельного агрегата. Описание конструкции котла и принимаемой компоновки, техническая характеристика и ее обоснование. Расчет объемов и энтальпий воздуха и продуктов сгорания. Тепловой баланс котла, определение расхода топлива.

курсовая работа [173,6 K], добавлен 18.12.2015

Назначение, конструкция и рабочий процесс котла парового типа КЕ 4. Расчет объемов и энтальпий воздуха и продуктов сгорания. Тепловой баланс котла и расход топлива. Тепловой расчет топочной камеры, конвективного пучка, теплогенератора, экономайзера.

курсовая работа [182,6 K], добавлен 28.08.2014

Расчетно-технологическая схема трактов парового котла. Выбор коэффициентов избытка воздуха. Топливо и продукты горения. Тепловой баланс парового котла. Определение расчетного расхода топлива. Выбор схемы топливосжигания. Проверочно-конструкторский расчет.

Конструкция котла ТГМ-84

Котельные агрегаты ТГМ-84 предназначены для получения пара высокого давления при сжигании газообразного топлива или мазута и рассчитаны на следующие параметры:

| Номинальная паропроизводительность | 420 т/ч |

| Рабочее давление в барабане | 155 ата |

| Рабочее давление пара за главной паровой задвижкой | 140 ата |

| Температура перегретого пара | 550 °С |

| Температура питательной воды | 230 °С |

| Температура горячего воздуха | |

| а) при сжигании мазута | 268 °С |

| б) при сжигании газа | 238 °С |

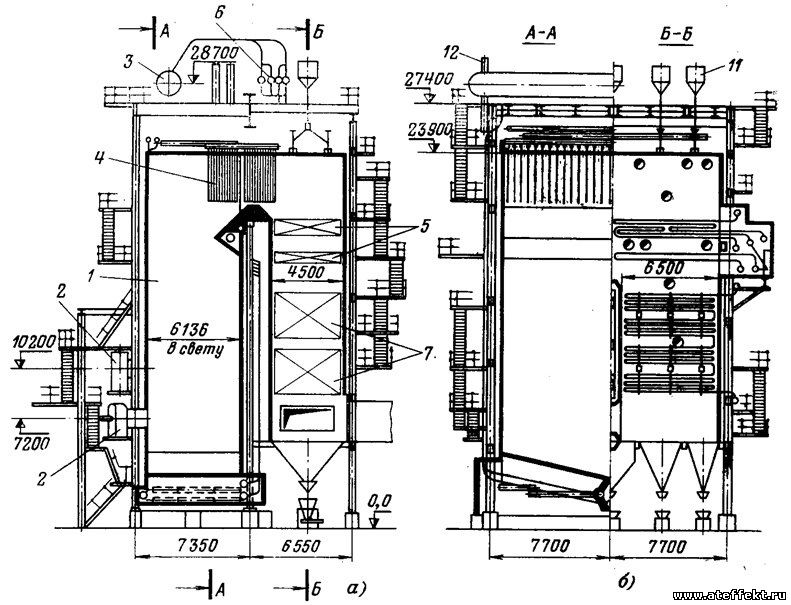

Продольный и поперечный разрезы газомазутного котла ТГМ-84:

1 – топочная камера; 2 – горелки; 3 – барабан; 4 – ширмы; 5 – конвективный пароперегреватель; 6 – конденсационная установка; 7 – экономайзер; 11 – дробеуловитель; 12 – выносной сепарационный циклон

Привет студент

Поверочный тепловой расчёт котлоагрегата ТГМ-84 марки Е420-140-565

Содержание.

- Краткое описание котельной установки..……………………………………..…

- Топочная камера………………………………………………………..……..

- Внутрибарабанные устройства …………………………………….…….…

- Пароперегреватель……………………………………………………..……..

- Радиационный пароперегреватель…………………………..……….

- Потолочный пароперегреватель……………………………..……….

- Ширмовый пароперегреватель……………………………..……….

- Конвективный пароперегреватель…………………………..……….

- Расчет котла……………………………………………………………….………

- Список используемой литературы……………………………………………….

Задание

Необходимо произвести поверочный тепловой расчёт котлоагрегата ТГМ-84 марки Е420-140-565.

В поверочном тепловом расчёте по принятой конструкции и размерам котла для заданных нагрузки и вида топлива определяют температуры воды, пара, воздуха и газов на границах между отдельными поверхностями нагрева, коэффициент полезного действия, расход топлива, расход и скорости пара, воздуха и дымовых газов.

Поверочный расчёт производят для оценки показателей экономичности и надёжности котла при работе на заданном топливе, выявления необходимых реконструктивных мероприятий, выбора вспомогательного оборудования и получения исходных материалов для проведения расчётов: аэродинамического, гидравлического, температуры металла, прочности труб, интенсивности золового износа труб, коррозии и др.

- Номинальная паропроизводительность D 420 т/ч

- Температура питательной воды tпв 230°С

- Температура перегретого пара 555°С

- Давление перегретого пара 14 МПа

- Рабочее давление в барабане котла 15,5 МПа

- Температура холодного воздуха 30°С

- Температура уходящих газов 130…160°С

- Топливо природный газ газопровод Надым-Пунга-Тура-Свердловск-Челябинск

- Низшая теплота сгорания 35590 кДж/м 3

- Объем топки 1800м 3

- Диаметр экранных труб 62*6 мм

- Шаг труб экранов 60 мм.

- Диаметр труб КПП 36*6

- Расположение труб КПП шахматное

- Поперечный шаг труб КПП S1 120 мм

- Продольный шаг труб КПП S2 60 мм

- Диаметр труб ШПП 33*5 мм

- Диаметр труб ППП 54*6 мм

- Площадь живого сечения для прохода продуктов сгорания 35,0 мм

1.Назначение парового котла ТГМ-84 и основные параметры.

Котельные агрегаты серии ТГМ-84 предназначены для получения пара высокого давления при сжигании мазута или природного газа.

Все котлы серии ТГМ-84 имеют П-образную компоновку и состоят из топочной камеры, являющейся восходящим газоходом, и опускной конвективной шахты, соединенных в верхней части горизонтальным газоходом.

В топочной камере размещены испарительные экраны и радиационный настенный пароперегреватель. В верхней части топки (а в некоторых модификациях котла и в горизонтальном газоходе) расположен ширмовый пароперегреватель. В конвективной шахте последовательно (по ходу газов) размещены конвективный пароперегреватель и водяной экономайзер. Конвективная шахта после конвективного пароперегревателя разделяется на два газохода, в каждом из которых располагается один поток водяного экономайзера. За водяным экономайзером газоход делает поворот, в нижней части которого установлены бункеры для золы и дроби. Регенеративные вращающиеся воздухоподогреватели установлены позади конвективной шахты вне здания котельной.

1.1. Топочная камера.

Боковые и задние экраны выполнены конструктивно одинаковыми для всех типов котлов ТГМ-84. Боковые экраны в нижней части образуют скаты пода холодной воронки с наклоном 15 0 к горизонтали. С огневой стороны подовые трубы закрыты слоем шамотного кирпича и слоем хромитовой массы. В верхней и нижней частях топочной камеры боковые и задние экраны подключены к коллекторам диаметром 219х26 мм и 219х30 мм соответственно. Верхние коллекторы заднего экрана выполнены из труб диаметром 219х30 мм, нижние из труб диаметром 219х26 мм. Материал коллекторов экранов – сталь 20. Подвод воды к коллекторам экранов осуществляется трубами диаметром 159х15 мм и 133х13 мм. Отвод пароводяной смеси производится трубами диаметром 133х13 мм. Трубы экранов крепятся к балкам каркаса котла, чтобы не допустить прогиба в топку. Панели боковых экранов и двухсветного экрана имеют четыре яруса креплений, панели заднего экрана – три яруса. Подвеска панелей топочных экранов осуществляется с помощью тяг и допускает вертикальное перемещение труб.

Дистационирование труб в панелях осуществляется приварными прутками диаметром 12 мм, длиной 80 мм, материал – сталь 3кп.

С целью уменьшения влияния неравномерности обогрева на циркуляцию все экраны топочной камеры секционированы: трубы с коллекторами выполнены в виде панели, каждая из которых представляет собой отдельный циркуляционный контур. Всего в топке имеется пятнадцать панелей: задний экран имеет шесть панелей, двухсветный и каждый боковой экран по три панели. Каждая панель заднего экрана состоит из тридцати пяти испарительных труб, трех водоподводящих и трех водоотводящих труб. Каждая панель боковых экранов состоит из тридцати одной испарительной трубы.

В верхней части топочной камеры имеется выступ (в глубину топки), образованный трубами заднего экрана, способствующий лучшему омыванию дымовыми газами ширмовой части пароперегревателя.

1.2. Внутрибарабанные устройства.

1 – короб раздающий; 2 – короб циклона; 3 – короб сливной; 4 – циклон; 5 – поддон; 6 – труба аварийного слива; 7 – коллектор фосфатирования; 8 – коллектор парового разогрева; 9 – лист дырчатый потолочный; 10 – труба питательная; 11 – лист барботажный.

На данном котле ТГМ-84 применяется двухступенчатая схема испарения. Барабан – это чистый отсек и является первой ступенью испарения. Барабан имеет внутренний диаметр 1600 мм и изготовлен из стали 16ГНМ. Толщина стенки барабана 89 мм. Длина цилиндрической части барабана 16200 мм, общая длина барабана 17990 мм.

Вторая ступень испарения – выносные циклоны.

Пароводяная смесь по паропроводящим трубам поступает в барабан котла – в раздающие короба циклонов. В циклонах происходит отделение пара от воды. Вода из циклонов сливается в поддоны, а отсепарированный пар поступает под промывочное устройство.

Промывка пара осуществляется в слое питательной воды, которая поддерживается на дырчатом листе. Пар проходит через отверстия в дырчатом листе и барбатирует через слой питательной воды, освобождаясь при этом от солей.

Раздающие короба расположены над промывочным устройством и имеют в своей нижней части отверстия для слива воды.

Средний уровень воды в барабане находится ниже геометрической оси на 200 мм. На водоуказательных приборах этот уровень принят за нулевой. Высший и низший уровни находятся соответственно ниже и выше от среднего на 75 м. Для предупреждения перепитки котла в барабане установлена труба аварийного слива, позволяющая сбрасывать излишнее количество воды, но не большее среднего уровня.

Для обработки котловой воды фосфатами в нижней части барабана установлена труба, через которую в барабан вводятся фосфаты.

В нижней части барабана имеются два коллектора парового разогрева барабана. В современных паровых котлах они используются только для ускоренного расхолаживания барабана при останове котла. Поддержание соотношения между температурой тела барабана «верх-низ» достигается режимными мероприятиями.

1.3. Пароперегреватель.

Поверхности пароперегревателя на всех котлах размещены в топочной камере, горизонтальном газоходе и конвективной шахте. По характеру тепловосприятия пароперегреватель делится на две части: радиационную и конвективную.

К радиационной части относятся радиационно-настенный пароперегреватель (НПП), первая ступень ширм и часть потолочного пароперегревателя, расположенная над топочной камерой.

К конвективной части относятся – часть ширмового пароперегревателя (не получающая непосредственно излучение из топки), потолочный пароперегреватель и конвективный пароперегреватель.

Схема пароперегревателя выполнена двухпоточной с многократным перемешиванием пара внутри каждого потока и перебросом пара по ширине котла.

Принципиальная схема пароперегревателей.

1.3.1. Радиационный пароперегреватель.

На котлах серии ТГМ-84 трубы радиационного пароперегревателя экранируют фронтовую стену топочной камеры с отметки 2000 мм до 24600 мм и состоят из шести панелей, каждая из которых представляет собой самостоятельный контур. Трубы панелей имеют диаметр 42х5 мм, выполнены из стали 12Х1МФ, установлены с шагом 46 мм.

В каждой панели двадцать две трубы опускные, остальные – подъемные. Все коллекторы панелей расположены вне обогреваемой зоны. Верхние коллекторы при помощи тяг подвешены к металлоконструкциям потолочного перекрытия. Крепление труб в панелях осуществляется дистанционирующими планками и приваренными прутками. В панелях радиационного пароперегревателя выполнены разводки под установку горелок и разводки под лазы и лючки-гляделки.

1.3.2. Потолочный пароперегреватель.

Потолочный пароперегреватель расположен над топочной камерой, горизонтальным газоходом и конвективной шахтой. Выполнен потолок на всех котлах из труб диаметром 32х4 мм в количестве триста девяносто четыре трубы, размещенных с шагом 35 мм. Крепление потолочных труб выполнено следующим образом: прямоугольные планки одним концом приваривают к трубам потолочного пароперегревателя, другим – к специальным балкам, которые при помощи тяг подвешены к металлоконструкциям потолочного перекрытия. По длине труб потолка имеется восемь рядов креплений.

1.3.3. Ширмовый пароперегреватель (ШПП).

На котлах серии ТГМ-84 устанавливаются два типа вертикальных ширм. Ширмы U-образные со змеевиками разной длины и унифицированные ширмы со змеевиками одинаковой длины. Устанавливаются ширмы в верхней части топки и в выходном окне топки.

На мазутных котлах устанавливаются U-образные ширмы в один или два ряда. На котлах газомазутных устанавливаются унифицированные ширмы в два ряда.

Внутри каждой U-образной ширмы – сорок один змеевик, которые установлены с шагом 35 мм, в каждом из рядов восемнадцать ширм, между ширмами шаг 455 мм.

Шаг между змеевиками внутри унифицированных ширм 40 мм, в каждом из рядов установлено по тридцать ширм, в каждой по двадцать три змеевика. Дистанционирование змеевиков в ширмах осуществляется при помощи гребенок и хомутов, в некоторых конструкциях – приваркой прутков.

Подвеска ширмового пароперегревателя осуществляется к металлоконструкциям потолка при помощи тяг, приваренных к ушам коллекторов. В том случае, когда коллекторы расположены один над другим, то нижний коллектор подвешивается к верхнему, а тот в свою очередь тягами к потолочному перекрытию.

1.3.4. Конвективный пароперегреватель (КПП).

Схема конвективного пароперегревателя (КПП).

На котлах типа ТГМ-84 конвективный пароперегреватель горизонтального типа располагается в начале конвективной шахты. Пароперегреватель выполнен двухпоточным и каждый поток располагается симметрично относительно оси котла.

Подвеска пакетов входной ступени пароперегревателя сделана на подвесных трубах конвективной шахты.

Крепление и дистанционирование аналогично входной ступени.

В некоторых вариантах котлов пароперегреватели отличаются от описанного выше типоразмерами входных и выходных коллекторов и шагами в пакетах змеевиков.

1.4. Водяной экономайзер

Водяной экономайзер расположен в конвективной шахте, которая разделена на два газохода. Каждый из потоков водяного экономайзера расположен в соответствующем газоходе, образуя два параллельных самостоятельных потока.

По высоте каждого газохода водяной экономайзер разделён на четыре части, между которыми имеются проёмы высотой 665мм (на некоторых котлах проёмы имеют высоту 655мм) для производства ремонтных работ.

Экономайзер выполнен из труб диаметром 25х3,3мм (сталь 20), а входные и выходные коллекторы выполнены диаметром 219х20мм (сталь 20).

Пакеты водяного экономайзера выполнены из 110 сдвоенных шестиходовых змеевиков. Пакеты расположены в шахматном порядке с поперечным шагом S1=80мм и продольным шагом S2=35мм.

Змеевики водяного экономайзера расположены параллельно фронту котла, а коллекторы располагаются вне газохода на боковых стенах конвективной шахты.

Дистанционирование змеевиков в пакетах осуществлено при помощи пяти рядов стоек, фигурные щёки которых охватывают змеевик с двух сторон.

Верхняя часть водяного экономайзера опирается на три балки, расположенные внутри газохода и охлаждаемые воздухом. Следующая часть (вторая по ходу газов) подвешивается к вышеуказанным охлаждаемым балкам при помощи дистанционируемых стоек. Крепление и подвеска нижних двух частей водяного экономайзера идентично первым двум.

Охлаждаемые балки выполнены из проката и покрыты термозащитным бетоном. Сверху бетон обшит металлическим листом, предохраняющим балки от дробевого воздействия.

Первые по ходу движения дымовых газов змеевики имеют металлические накладки из стали3 для защиты от износа дробью.

Движение среды в водяном экономайзере - противоточное.

1.5. Регенеративный воздухоподогреватель.

Для подогрева воздуха котельный агрегат имеет два регенеративных вращающихся воздухоподогревателя РРВ-54.

Конструкция РВП: типовая, бескаркасная, воздухоподогреватель устанавливается на специальном железобетонном постаменте рамочного типа, а все вспомогательные узлы крепятся на самом воздухоподогревателе.

Вес ротора передаётся через упорный сферический подшипник установленный в нижней опоре, на несущую балку, в четырех опорах на фундаменте.

Воздухоподогреватель представляет собой вращающийся на вертикальном валу ротор диаметром 5400 мм и высотой 2250 мм заключённый внутри неподвижного корпуса. Вертикальные перегородки разделяют ротор на 24 сектора. Каждый сектор дистанционными перегородками разделен на 3 отсека, в которых укладываются пакеты нагревательных стальных листов. Нагревательные листы, собранные в пакеты, уложены в два яруса по высоте ротора. Верхний ярус первый по ходу газов, является "горячей частью" ротора, нижний - "холодной частью".

"Горячая часть" высотой 1200 мм выполнена из дистанционирующих гофрированных листов толщиной 0,7 мм. Общая поверхность "горячей части" двух аппаратов 17896 м2. "Холодная часть" высотой 600 мм выполнена из дистанционирующих гофрированных листов толщиной 1,3 мм. Общая поверхность нагрева "холодной части " нагрева 7733 м2.

Зазоры между дистанционными перегородками ротора и пакетами набивки наполняются отдельными листами дополнительной набивки.

Газы и воздух поступают в ротор и отводятся из него по коробам, опирающимися на специальный каркас и соединённых с патрубками нижних крышек воздухоподогревателя. Крышки вместе с кожухом образуют корпус воздухоподогревателя.

Вращение ротора осуществляется электродвигателем с редуктором через цевочное зацепление. Скорость вращения - 2 об/мин.

Пакеты набивки ротора попеременно проходят газовый тракт, нагреваясь от дымовых газов, и воздушный тракт отдавая аккумулированное тепло потоку воздуха. В каждый момент времени 13 секторов из 24 включены в газовый тракт, и 9 секторов - в воздушный и 2 сектора перекрыты уплотнительными плитами и отключены из работы.

Для предотвращения присосов воздуха (плотного разделения газового и воздушного потоков) имеются радиальные, переферийные и центральные уплотнения. Радиальные уплотнения состоят из горизонтальных стальных полос, закрепленных на радиальных перегородках ротора - радиальных подвижных плит. Каждая плита закреплены на верхней и нижней крышках тремя регулировочными болтами. Регулировка зазоров в уплотнениях осуществляется подъёмом и опусканием плит.

Переферийные уплотнения состоят из фланцев ротора, обтачиваемых при монтаже, и подвижных чугунных колодок. Колодки вместе с направляющими закреплены на верхней и нижней крышках корпуса РВП. Регулировка колодок осуществляется специальными регулировочными болтами.

Внутренние уплотнения вала аналогичны переферийным уплотнениям. Внешние уплотнения вала сальникового типа.

Живое сечение для прохода газов: а) в "холодной части" - 7,72 м2.

б) в "горячей части" - 19,4 м2.

Живое сечение для прохода воздуха: а) в "горячей части" - 13,4 м2.

б) в "холодной части" - 12,2 м2.

1.6. Очистка поверхностей нагрева.

Для очистки поверхностей нагрева и опускного газохода применяется дробеочистка.

При дробеструйном способе очистки поверхностей нагрева применяется чугунная дробь округлой формы размером 3-5 мм.

Для нормальной работы контура дробеочистки в бункере должно быть около 500 кг дроби.

При включении воздушного эжектора создается необходимая скорость воздуха для подъема дроби через пневматическую трубу наверх конвективной шахты в дробеуловитель. Из дробеуловителя отработавший воздух сбрасывается в атмосферу, а дробь через коническую мигалку, промежуточный бункер с проволочной сеткой и через разделитель дроби самотеком поступает в течки дроби.

В течках скорость потока дроби замедляется с помощью наклонных полок, после чего дробь попадает на сферические разбрасыватели.

Пройдя через очищаемые поверхности, отработавшая дробь собирается в бункер, на выходе из которого установлен воздушный сепаратор. Сепаратор служит для отделения золы от потока дроби и для поддержания в чистоте бункера с помощью воздуха, поступающего в газоход через сепаратор.

Частицы золы, подхваченные, воздухом, по трубе возвращаются в зону активного движения дымовых газов и уносятся ими за пределы конвективной шахты. Очищенная от золы дробь пропускается через мигалку сепаратора и сквозь проволочную сетку бункера. Из бункера дробь снова подается в пневмотранспортную трубу.

Для очистки конвективной шахты установлено 5 контуров с 10 течками дроби.

Количество дроби, пропускаемой через поток труб очистки, возрастает с увеличением первоначальной степени загрязнения пучка. Поэтому в процессе эксплуатации установки следует стремиться к уменьшению интервалов между очистками, что позволяет относительно малыми порциями дроби поддерживать поверхность в чистом состоянии и, следовательно, в ходе работы агрегатов за всю компанию иметь минимальные значения коэффициентов загрязнения.

Конструкция и работа котла ТГМ-84: Метод. указ./ Самар. гос. техн. ун-т; Сост. М.В. Калмыков. Самара, с.

1 Составитель: М.В. КАЛМЫКОВ УДК Конструкция и работа котла ТГМ-84: Метод. указ./ Самар. гос. техн. ун-т; Сост. М.В. Калмыков. Самара, с. Рассмотрены основные технические характеристики, компоновка и описание конструкции котла ТГМ-84 и принципа его работы. Приведены рисунки компоновки котлоагрегата со вспомогательным оборудованием, общего вида котла и его узлов. Представлена схема пароводяного тракта котла и описание его работы. Методические указания предназначены для студентов специальности «Тепловые электрические станции». Ил. 4. Библиогр.: 3 назв. Печатается по решению редакционно-издательского совета СамГТУ 0

2 ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КОТЕЛЬНОГО АГРЕГАТА Котельные агрегаты ТГМ-84 предназначены для получения пара высокого давления при сжигании газообразного топлива или мазута и рассчитаны на следующие параметры: Номинальная паропроизводительность т/ч Рабочее давление в барабане 155 ата Рабочее давление пара за главной паровой задвижкой. 140 ата Температура перегретого пара. 550 С Температура питательной воды 230 С Температура горячего воздуха а) при сжигании мазута. 268 С б) при сжигании газа. 238 С Котельный агрегат ТГМ-84 вертикально-водотрубный, однобарабанный, П- образной компоновки, с естественной циркуляцией. Состоит из топочной камеры, являющейся восходящим газоходом и опускной конвективной шахты (рис. 1). Топочная камера разделена двухсветным экраном. Нижняя часть каждого бокового экрана переходит в слегка наклонный подовый экран, нижние коллекторы которого прикреплены к коллекторам двухсветного экрана и совместно перемещаются при тепловых деформациях во время растопок и остановок котла. Наличие двухсветного экрана обеспечивает более интенсивное охлаждение топочных газов. Соответственно, тепловое напряжение топочного объема этого котла было выбрано значительно выше, чем в пылеугольных агрегатах, однако ниже, чем в других типоразмерах газомазутных котлов. Этим были облегчены условия работы труб двухсветного экрана, воспринимающих наибольшее количество тепла. В верхней части топки и в поворотной камере расположен полурадиационный ширмовый пароперегреватель. В конвективной шахте размещены горизонтальный конвективный пароперегреватель и водяной экономайзер. За водяным экономайзером имеется камера с приемными бункерами дробеочистки. Два включенных параллельно регенеративных воздухоподогревателя вращающегося типа РВП-54 установлены после конвективной шахты. Котел оборудован двумя дутьевыми вентиляторами типа ВДН и двумя дымососами типа Д-21. Котел неоднократно подвергался реконструкции, в результате чего появилась модель ТГМ-84А, а затем ТГМ-84Б. В частности, были внедрены унифицированные ширмы и достигнуто более равномерное распределение пара между трубами. Был увеличен поперечный шаг труб в горизонтальных пакетах конвективной части паро- 1

3 перегревателя, благодаря чему уменьшилась вероятность ее загрязнения мазутной сажей. 2

5 0 Р и с. 1. Продольный и поперечный разрезы газомазутного котла ТГМ-84: 1 топочная камера; 2 горелки; 3 барабан; 4 ширмы; 5 конвективный пароперегреватель; 6 конденсационная установка; 7 экономайзер; 11 дробеуловитель; 12 выносной сепарационный циклон

6 Котлы первой модификации ТГМ-84 оборудовались 18 газомазутными горелками, размещенными в три ряда на фронтовой стене топочной камеры. В настоящее время устанавливают либо четыре, либо шесть горелок большей производительности, что упрощает обслуживание и ремонт котлов. ГОРЕЛОЧНЫЕ УСТРОЙСТВА Топочная камера оборудована 6-ю газомазутными горелками, установленными в два яруса (в виде 2-х треугольников в ряд, вершинами вверх, на фронтовой стенке). Горелки нижнего яруса установлены на отметке 7200 мм, верхнего яруса на отметке мм. Горелки предназначены для раздельного сжигания газа и мазута, вихревые, однопоточные с центральной раздачей газа. Крайние горелки нижнего яруса развернуты в сторону оси полутопки на 12 градусов. Для улучшения перемешивания топлива с воздухом горелки имеют направляющие аппараты, проходя которые воздух закручивается. По оси горелок на котлах установлены мазутные форсунки с механическим распылом, длина ствола мазутной форсунки 2700 мм. Конструкция топки и компоновка горелок должна обеспечивать устойчивый процесс горения, его контроль, а также исключать возможность образования плохо вентилируемых зон. Газовые горелки должны устойчиво работать, без отрыва и проскока факела в диапазоне регулирования тепловой нагрузки котла. Применяемые на котлах газовые горелки должны быть аттестованы и иметь паспорта заводовизготовителей. ТОПОЧНАЯ КАМЕРА Призматическая камера разделена двухсветным экраном на две полутопки. Объем топочной камеры 1557 м 3, тепловое напряжение топочного объема составляет ккал/м 3 час. Боковые и задние стены камеры экранированы испарительными трубами диаметром 60 6 мм с шагом 64 мм. Боковые экраны в нижней части имеют скаты к середине топки с уклоном 15 градусов к горизонтали и образуют под. Во избежании расслоения пароводяной смеси в слабонаклонных к горизонтали трубах участки боковых экранов, образующих под, покрыты шамотным кирпичом и хромитовой массой. Экранная система с помощью тяг подвешена к металлоконструкциям потолочного перекрытия и имеет возможность при тепловом расширении свободно опускаться вниз. Трубы испарительных экранов сварены между собой прутом Д-10 мм с интервалом по высоте 4-5 мм. Для улучшения аэродинамики верхней части топочной камеры и защиты камер заднего экрана от радиации, трубы заднего экрана в верхней части образуют выступ в топку с вылетом 1,4 м. Выступ образован 70 % труб заднего экрана. 3

10 ПАРОВОЙ ТРАКТ КОТЛА Насыщенный пар из барабана котла по 12-ти пароперепускным трубам поступает в верхние коллекторы НПП, из которых по средним трубам 6-ти панелей движется вниз и поступает в 6 нижних коллекторов, после чего поднимается вверх по крайним трубам 6 панелей к верхним коллекторам, из которых по 12-и необогреваемым трубам направляется во входные коллекторы потолочного пароперегревателя. Далее пар по всей ширине котла движется по потолочным трубам и поступает в выходные коллекторы пароперегревателя, расположенные у задней стенки конвективного газохода. Из этих коллекторов пар разделяется на два потока и направляется в камеры пароохладителей I ступени, а затем в камеры крайних ширм (7 левых и 7 правых), пройдя которые оба потока пара попадают в промежуточные пароохладители II ступени, левый и правый. В пароохладителях I и II ступени пар перебрасывается с левой стороны на правую и, наоборот, с целью уменьшения тепловой разверки, обуславливаемой газовым перекосом. Выйдя из промежуточных пароохладителей II впрыска, пар поступает в коллекторы средних ширм (8 левых и 8 правых), пройдя которые направляется во входные камеры КПП. Между верхними и нижними частями КПП установлены пароохладители III ступени. Далее перегретый пар по паропроводу направляется к турбинам. Р и с. 3. Схема пароперегревателя котла: 1 барабан котла; 2 радиационная двухходовая радиационная трубная панель (слева условно показаны верхние коллекторы, а справа нижние); 3 потолочная панель; 4 впрыскивающий пароохладнтель; 5 место впрыска воды в пар; 6 крайние ширмы; 7 средние ширмы; 8 конвективные пакеты; 9 выход пара из котла 7

13 Процесс теплообмена осуществляется путем нагрева набивки ротора в газовом потоке и ее охлаждения в воздушном потоке. Последовательное перемещение нагретой набивки из газового потока в воздушный осуществляется за счет вращения ротора с частотой 2 оборота в минуту. В каждый момент времени из 24 секторов ротора 13 секторов включены в газовый тракт, 9 секторов - в воздушный тракт, два сектора выключены из работы и перекрываются уплотнительными плитами. В воздухоподогревателе осуществляется принцип противотока: воздух вводится со стороны выхода и отводится со стороны входа газов. Воздухоподогреватель рассчитан на подогрев воздуха от 30 до 280 С при охлаждении газов от 331 С до 151 С при работе на мазуте. Преимуществом регенеративных воздухоподогревателей является их компактность и небольшая масса, основным недостатком значительная перетечка воздуха с воздушной стороны в газовую (нормативный присос воздуха 0,2 0,25). КАРКАС КОТЛА Каркас котла состоит из стальных колонн, связанных горизонтальными балками, фермами и раскосами, и служит для восприятия нагрузок от веса барабана, всех поверхностей нагрева, конденсатной установки, обмуровки, изоляции и площадок обслуживания. Каркас котла изготавливается сварным из профильного проката и листовой стали. Колонны каркаса прикрепляются к подземному железобетонному фундаменту котла, основание (башмак) колонн заливают бетоном. ОБМУРОВКА Обмуровка топочной камеры состоит из огнеупорного бетона, совелитовых плит и уплотнительной магнезиальной обмазки. Толщина обмуровки 260 мм. Устанавливается она в виде щитов, которые крепятся к каркасу котла. Обмуровка потолка состоит из панелей, толщиной 280 мм, свободно лежащих на трубах пароперегревателя. Структура панелей: слой огнеупорного бетона толщиной 50 мм, слой термоизоляционного бетона толщиной 85 мм, три слоя совелитовых плит, общей толщиной 125 мм и слой уплотнительной магнезиальной обмазки, толщиной 20 мм, нанесенной на металлическую сетку. Обмуровка поворотной камеры и конвективной шахты крепятся на щитах, которые в свою очередь крепятся к каркасу котла. Общая толщина обмуровки поворотной камеры составляет 380 мм: огнеупорный бетон - 80 мм, термоизоляционный бетон мм и четыре слоя совелитовых плит по 40 мм. Обмуровка конвективного пароперегревателя состоит из одного слоя термоизоляционного бетона толщиной 155 мм, слоя огнеупорного бетона 80 мм и четырех слоев совелитовых плит 165 мм. Между плитами находится слой совелитовой мас- 10

14 тики толщиной 2 2,5 мм. Обмуровка водяного экономайзера толщиной 260 мм, состоит из огнеупорного и термоизоляционного бетона и трех слоев совелитовых плит. МЕРЫ БЕЗОПАСНОСТИ Эксплуатация котельных агрегатов должна производиться в соответствии с действующими «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов», утвержденными Ростехнадзором и «Техническими требованиями по взрывобезопасности котельных установок, работающих на мазуте и природном газе», а также действующими «Правилами техники безопасности при обслуживании теплосилового оборудования электростанций». Библиографический список 1. Инструкция по эксплуатации энергетического котла ТГМ-84 ТЭЦ ВАЗа. 2. Мейкляр М.В. Современные котельные агрегаты ТКЗ. М.: Энергия, Ковалев А.П., Лелеев Н.С., Виленский Т.В. Парогенераторы: Учебник для вузов. М.: Энергоатомиздат,

15 Конструкция и работа котла ТГМ-84 Составитель КАЛМЫКОВ Максим Витальевич Редактор Н.В. В е р ш и н и н а Технический редактор Г.Н. Ш а н ь к о в а Подписано в печать Формат /12. Бумага офсетная. Печать офсетная. Усл.п.л. 1,39. Усл.кр.-отт. 1,39. Уч.-изд. л. 1,25 Тираж 100. С Государственное образовательное учреждение высшего профессионального образования «Самарский государственный технический университет» г. Самара, ул. Молодогвардейская, 244. Главный корпус 12

Описание и технические характеристики котла ТГМ-84

Котлоагрегат ТГМ-84 спроектирован по П-образной компоновке и состоит из топочной камеры, являющейся восходящим газоходом, и опускной конвективной шахты, разделённой на два газохода.

Переходной горизонтальный газоход между топкой и конвективной шахтой практически отсутствует. В верхней части топки и поворотной камере расположен ширмовый пароперегреватель. В конвективной шахте, разделённой на два газохода, размещены последовательно (по ходу дымовых газов) горизонтальный пароперегреватель и водяной экономайзер. За водяным экономайзером находится поворотная камера с золоприёмными бункерами.

Два включённых параллельно регенеративных воздухоподогревателя установлены позади конвективной шахты.

Топочная камера имеет обычную призматическую форму с размерами между осями труб 6016 14080 мм и разделена двухсветным водяным экраном на две полутопки. Боковые и задняя стены топочной камеры экранированы испарительными трубами с диаметром 60 6 мм (сталь 20) с шагом 64мм. Боковые экраны в нижней части имеют скаты к середине, в нижней части под углом 15 к горизонтали, и образуют «холодный под.

Двухсветный экран состоит также из труб диаметром 60 6 мм с шагом 64мм и имеет окна, образованные разводкой труб, для выравнивания давления в полутопках. Экранная система с помощью тяг подвешена к металлоконструкциям потолочного перекрытия и имеет возможность при тепловом расширении свободно опускаться вниз.

Потолок топочной камеры выполнен горизонтальными и экранированными трубами потолочного пароперегревателя.

На котле установлен барабан внутренним диаметром 1800мм. Длина цилиндрической части 16200 мм. В барабане котла организована сепарация и промывка пара питательной водой.

Пароперегреватель котла ТГМ-84 по характеру восприятия тепла радиационно-конвективный и состоит из трёх следующих основных частей: радиационной, ширмовой (или полурадиационной) и конвективной.

Радиационная часть состоит из настенного и потолочного пароперегревателя.

Полурадиационный пароперегреватель из 60 унифицированных ширм.

Конвективный пароперегреватель горизонтального типа состоит из двух частей, размещённых в двух газоходах опускной шахты над водяным экономайзером.

![Чертех газомазутного котла ТМГ-84. Рисунок]()

На фронтовой стене топочной камеры установлен настенный пароперегреватель, выполненный в виде шести транспортабельных блоков из труб диаметром 42х5,5 мм (ст. 12Х1МФ).

Конвективный пароперегреватель выполнен по z – образной схеме, т.е. пар заходит со стороны передней стенки. Каждый пакет состоит из 4-х однохаходных змеевиков.

К устройству для регулирования температуры перегрева пара относятся: конденсационная установка и впрыскивающие пароохладители. Впрыскивающие пароохладители устанавливаются перед ширмовыми пароперегревателями в рассечке ширм и в рассечке конвективного пароперегревателя. При работе котла на газе, работают все пароохладители, при работе на мазуте – только установленный в рассечке конвективного пароперегревателя.

Стальной змеевиковый водяной экономайзер состоит из двух частей, размещенных в левом и правом газоходах опускной конвективной шахты.

Каждая часть экономайзера состоит из 4-х пакетов по высоте. В каждом пакете два блока, в каждом блоке 56 или 54 четырёхзаходных змеевика из труб диаметром 25х3,5 мм (сталь20). Змеевики расположены параллельно фронту котла в шахматном порядке с шагом 80мм. Коллекторы экономайзера вынесены наружу конвективной шахты.

На котле установлено два регенеративных вращающихся воздухоподогревателя РВП-54. Воздухоподогреватель вынесен наружу и представляет собой вращающийся ротор, заключённый внутри неподвижного корпуса. Вращение ротора осуществляется электродвигателем с редуктором со скоростью 3 об/мин.. Снижение присосов холодного воздуха в воздухоподогреватель и перетоков воздуха с воздушной стороны в газовую достигается путём установки радиальных и периферийных уплотнений.

Каркас котла состоит из металлических колонн, связанных горизонтальными балками, фермами и раскосами и служит для восприятия нагрузок от веса барабана, поверхностей нагрева, обмуровки, площадок обслуживания, газовоздуховодов и других элементов котла. Каркас изготавливается сварным из профильного проката и листовой стали.

Для очистки поверхностей нагрева конвективного пароперегревателя и водяного экономайзера применяется дробеструйная установка, в которой используется кинетическая энергия свободно падающих дробинок, размером 3—5 мм. Может быть использована также газоимпульсная очистка.

Конденсационная установка и впрыскивающие пароохладители (котлы станционные №№ 1Т и 2Т.)

Регулирование температуры перегретого пара на котлах ТГМ-84 производится впрыскивающими пароохладителями собственного конденсата. Для получения собственного конденсата на котле установлена конденсационная установка.

Конденсационная установка состоит из:

поверхность нагрева каждого конденсатора - 18 м 2 и образуется трубами

Впрыск осуществляется в рассечку ШПП (основной впрыск) и в рассечку КПП.

Котлоагрегат ТГМ-84

Котлоагрегат ТГМ-84 - однобарабанный котел с естественной циркуляцией, рассчитан для работы на следующих параметрах:

давление в барабане - 155 ати;

давление пара на выходе из котла - 130 + 5 ати;

температура насыщенного пара - 343 ºС;

температура перегретого пара - 550 ºС+5 ºС;

теплосодержание перегретого пара - 841 ккал/кг;

производительность котла - 420 т/час;

температура питательной воды - 230 ºС.

Котлоагрегат спроектирован по П-образной компоновке. Состоит из топочной камеры, являющейся восходящим газоходом и опускной конвективной шахты, разделённой на два газохода. Переходной горизонтальный газоход между топкой и конвективной шахтой практически отсутствует. В верхней части топки и в поворотной камере расположен потолочный и полурадиационный пароперегреватель. В конвективной шахте размещены последовательно (по ходу газов) КПП и ВЭ. ВЭ соединен газоходами с 2-мя включенными параллельно РВП. РВП соединяются с 2-мя ДС и ДВ.

Пароперегреватели ТГМ-84

Пароперегреватели котла по характеру восприятия тепла делятся на три части:

полурадиационный (потолочный и ширмовый);

Радиационный НПП:

диаметр труб - 42х5 мм, сталь 12Х1МФ;

состоит из шести блоков - 6 панелей;

шаг между трубами - 46 мм;

пароперегреватель имеет ленточную конструкцию, на каждой панели имеется одна опускная лента, состоящая из 22 труб и 2 подъемные ленты, состоящие из 27 труб. В средней панели полутопки подъёмных труб 26 шт.;

всего труб в НПП - (22х6)+(27х4)+(26х2) = 292;

поверхность нагрева - 970 м 2 ;

камеры входные и промежуточные - 219х26 мм, сталь 20;

выходные камеры - 219х21 мм, сталь 12Х1МФ (выходные камеры НПП на К-1Т, 2Т являются входными камерами ППП).

ППП (котлы станционные №№ 1Т, 2Т):

диаметр труб - 42х5 мм, сталь 12Х1МФ;

тип ленточный - состоит из 14 лент;

шаг между трубами - 46 мм;

число труб - 18+24+20+24+20+24+18+18+24+20+24+20+24+18= 296;

ход пара - по 3-м лентам справа и слева пар идет от фронта котла на заднюю часть потолка (прямотоком), где имеются 2 отдельных коллектора. В этих коллекторах происходит переброс пара слева направо и справа налево, затем пар идёт к фронту котла (противотоком) справ и слева по 4-м лентам;

поверхность нагрева - 625 м 2 ;

камеры - 273х26 мм, сталь 12Х1МФ.

ШПП (котлы станционные №№ 1Т и 2Т):

диаметр труб - 32х4 мм, сталь 12Х1МФ;

число ширм - 20 шт. в один ряд;

число труб в одной ширме - 41 шт.;

ширмы соединены между собой по 10 шт., двумя камерами впрыска;

Читайте также: