Самодельная газовая плавильная печь

Обновлено: 16.05.2024

Как сделать простую печь для плавки алюминия

Очень многое можно отлить из алюминия, начиная от сувениров, декоров для дома, и заканчивая деталями различных сложных механизмов. Чтобы расплавить металл, требуется плавильная печь. Ее можно изготовить своими руками.

Материалы:

- Бочка от моторного масла 20 литров или жестяное ведро от краски;

- дверная петля;

- саморезы;

- песок;

- цемент;

- сварная сетка;

- жестяная банка от краски 3 л;

- пенопласт;

- огнестойкая вата;

- гипс.

Процесс изготовления плавильной печи

Корпус печи изготавливается из бочки от моторного масла. У нее срезается болгаркой вальцовка сверху, чтобы отсоединить крышку.

Затем внизу бочки на стенке размечается дверца. Ее следует вырезать с одной стороны, и установить дверную петлю на саморезы.

Затем дверь вырезается полностью. Так ставить петлю гораздо удобней, чем потом, когда дверца уже вырезана полностью. Закрутив в дверь один саморез, можно получить ручку.

На уровне дверцы немного сбоку проделывается отверстие для подачи воздуха.

Затем из пенопласта нужно вырезать заглушку для проема двери со скругленным внутрь торцом, под стыковку с трехлитровой жестяной банкой.

Далее готовится бетон из цемента и песка в пропорции 1:4. Он заливается на дно бочки до уровня дверцы. Затем в бочку вставляется армирующий цилиндр из сетки, с прорезями под воздушное отверстие и дверцу.

В центр бочки вставляется жестяная банка без дна, и заполняется песком. Вплотную в нее упирается пенопластовая заглушка из двери, и картонная трубочка с отверстия поддува.

Бочка заливается бетоном до бортиков банки. Затем та приподымается выше, и снова досыпается песком. После этого бетон также заливается выше. Таким переходами нужно долить его до самого верха бочки. Затем банка вынимается, и раствор приглаживается.

Пока бетон застывает, можно сделать тигель для плавки. В его качестве подойдет дно от огнетушителя.

После схватывания раствора можно выбрать песок, а также убрать пенопласт и картонную трубку.

На дверцу печи с помощью гипса приклеивается огнеупорная вата.

На корпус плавильни устанавливаются ручки.

Полученная в итоге плавильня может использоваться как для плавки цветных металлов, так и готовки.

В первом случае, в нее вставляется пластиковая трубка, и камера сгорания забивается опилками.

Затем трубка убирается, и в патрубок для подачи воздуха подключается вентилятор, а опилки поджигаются. Сверху можно ставить решетку, и готовить.

Непосредственно для плавки алюминия, нужно поместить в камеру древесный уголь, и разжечь его горелкой через дверцу.

Затем на него ставится тигель, и в нем плавится алюминий.

Смотрите видео

Как сделать плавильню – плавильная печь для алюминия своими руками

Для изготовления такой плавильной печи своими руками вам понадобятся следующие материалы:

- старый газовый баллон

- портландцемент

- кварцевый песок

- древесная зола

- перлит (не вермикулит)

- огнеупорная глина

- горелка для горна

- регулятор высокого давления газа

- тигель/плавильный котел/плавильник

- сабельная пила (для разрезания баллона)

- 76мм кольцевая пила (опционально)

- 35мм коронка для дрели

- стамеска

- маленькая бита для дрели

- ножовка

- дрель

Шаг 1: Подготовка баллона

Откройте клапан, чтобы весь газ покинул баллон. Аккуратно снимите латунный клапан, используя ножовку или стамеску. От него должно остаться отверстие примерно 1 см. Налейте в баллон воды, подождите несколько минут и слейте ее. Клапан не выбрасывайте, потому что его потом можно будет переплавить.

Шаг 2: Разрезаем баллон

Чтобы отрезать верхнюю часть баллона, нужно просверлить отверстие на желаемой высоте. Я сделал отрез по линии начала сужения баллона. Расширьте это отверстие стамеской, чтобы туда вошло полотно сабельной пилы и отделите ею верхнюю часть баллона.

Шаг 3: Вырезаем выхлопное отверстие

С помощью 76мм коронки для дрели сделайте отверстие в верхней части баллона. Во время прорезывания этого отверстия моя коронка сломалась, она была уже достаточно старая и это была уже вторая плавильная печь, в создании которой она участвовала. Оставшуюся часть работы я проделал сабельной пилой.

Шаг 4: (необязательный, но рекомендованный)

Я не делал фото на этом этапе. Я приварил винты с внутренней стороны крышки, чтобы на них держалась огнеупорная изоляция.

Шаг 5: Делаем смесь для огнеупорной изоляции

Смешайте 15,6 см3 портландцемента, 15,6 см3 перлита, 15,6 см3 песка и 15,6 см3 древесной золы. Тщательно перемещайте и добавьте 33,5 см3 воды. Затем добавьте 31,5 см3 огнеупорной глины и перемешивайте, чтобы не осталось сухих карманов в смеси. Консистенция должна быть такая же, как у очень-очень-очень мягкого теста для печенья.

Перелейте смесь в обрезанный баллон и сделайте в центре углубление с помощью 15х18 см цилиндра (обычная банка из-под краски), чтобы края цилиндра были вровень с краями баллона.

Для крышки:

Смешайте 8 см3 портландцемента, 8 см3 перлита, 8 см3 песка и 8 см3 древесной золы. Добавьте 1,25 см3 воды и перемешайте. Затем добавьте 1,6 см3 огнеупорной глины и перемешайте. Прежде чем залить смесь в крышку, найдите цилиндр диаметром 76 мм и вставьте его в отверстие в крышке. Я использовал баллон от аэрозольной краски. Залейте смесь в крышку и примните, не забывайте о приваренных винтах!

Если у вас осталась смесь, можете сделать из нее огнеупорные кирпичи!

Шаг 6: Прорезаем отверстие подачи газа

Посередине баллона прорежьте отверстие 35 мм в металлической стенке и цементном слое. Это будет отверстие для горелки.

Шаг 7: Тигель

Вы можете купить керамический или угольный тигель, чего я делать не рекомендую, так как купленный мной тигель взорвался. Или вы можете сделать сварной тигель, как я. Я взял для этого кусок трубы 76 мм из стали 40, высотой примерно 13-15 см.

Шаг 8: Пробуем в деле

Плавить в такой плавильне можно какой угодно металл – от алюминия до меди, так как температура в нем поднимается до 1300°С. Ее можно использовать для ковки, для отливки бижутерии или металлических деталей, даже для плавления стекла! Будьте очень осторожны!

PS: если у вас нет возможности работать с пропаном, вы можете использовать каменный уголь и фен для раздува. Температура при этом будет ниже, но для алюминия и других легкоплавких металлов вполне подойдет (около 750°С).

Игорь СамоделовРассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Сделал печь из подручных средств для плавки алюминия

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Газовая плавильная печь

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Вопросы в процессе изготовления газовой печи.

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как сделать печь для плавки металла

В создании этой статьи участвовала наша опытная команда редакторов и исследователей, которые проверили ее на точность и полноту.

Команда контент-менеджеров wikiHow тщательно следит за работой редакторов, чтобы гарантировать соответствие каждой статьи нашим высоким стандартам качества.

Количество источников, использованных в этой статье: 14. Вы найдете их список внизу страницы.

В этой статье:Если вы хотите плавить металл и придавать ему различную форму, вам понадобится печь, способная разогреться до достаточно высокой температуры, чтобы расплавить металл. Можно купить готовую печь или сделать ее самостоятельно из герметичного ведра для мусора. Для начала обрежьте ведро, чтобы оно имело подходящие размеры, и застелите внутреннюю поверхность термостойким изоляционным материалом. Затем покройте крышку теплоизоляцией и плотно приладьте ее, чтобы она удерживала тепло и избыточное давление. Наконец, установите нагревательный элемент, и вы сможете плавить металл!

Часть 1 из 3: Корпус печи

- При работе с угловой шлифовальной машиной наденьте защитные очки, чтобы прикрыть глаза от металлической стружки.

- Будьте осторожны и не порежьтесь об острые обрезанные края мусорного ведра.

- Если у вас нет угловой шлифовальной машины или вы хотите сделать меньшую печь, можно использовать стальное ведро объемом 10 литров и высотой около 30 сантиметров.

- Через боковое отверстие в печь будет поступать воздух или другой газ.

- Не делайте отверстие возле самого дна, иначе оно может забиться, если в печи разольется жидкость.

- Вату из керамического волокна можно приобрести в магазине хозяйственных товаров или заказать через интернет.

- При контакте с кожей вата из керамического волокна может вызвать раздражение. Чтобы избежать этого, наденьте одежду с длинными рукавами и рабочие перчатки.

Предупреждение: при разрезании ваты из керамического волокна выделяется пыль, которая может нанести вред, если попадет в легкие, поэтому обязательно наденьте респиратор. [4] X Источник информации

ДЕЛАЕМ МОЩНУЮ ПЛАВИЛЬНЮ — DIY

Сегодняшний пост будет посвящен самодельной ювелирной плавильне, которая способна расплавить серебро, золото и даже медь! Несмотря на простую конструкцию в данном проекте оказалось очень много подводных камней с которыми нам предстоит разобраться. Пост обещает быть горячим, как чебуреки в летний разгар сезона.

Эта история начинается с того, что в один прекрасный день Саня "Химик" - человек легенда, предложил продолжить его проект по созданию тигельной печи для плавки металлов.

— Слушай, у меня есть готовый самодельный стакан, на, держи! Нет времени заниматься этой темой!

— Я, конечно же обрадовался глядя на этот шедевр и работа закипела.

Серый цвет тут из-за того, что он был заранее обмазан высокотемпературным герметиком. Нагревательная спираль моталась самостоятельно из фехрали, с помощью спицы и шуруповёрта. Короче полный "Хендмейд" так сказать.

Первое, что нужно было сконструировать для перепавшего кубка огня - это хороший термоизоляционный бокс, чтобы спираль зазря не нагревала воздух в помещении, что вызывало бы колоссальные теплопотери.

В качестве шубы была использована огнеупорная муллито-кремнеземистая плита от старой газовой колонки, возможная марка плиты МКРП-340 или ШПГТ-450. Материал уникален тем, что из-за своей пористости и малой теплопроводности, один сантиметр такого теплоизолятора в буквальном смысле способен остановить пламя газовой горелки. В общем режем этот каремат на куски, и с помощью напильника обрабатываем края, пытаясь, сделать что-то вроде теплоизоляционной чаши.

Укрепить чашу снаружи можно с помощью асбестовой ткани, которая заранее пропитывается жидким стеклом. Зачем это нужно?! Асбестовая тряпка в процессе данных процедур приобретает керамическую прочность, в то время, как, эта же ткань без обработки, рвется как старая простынь. Обматываем этой лапшой стакан и ждем пока она окончательно засохнет. Чашка получилась что нужно! Примеряем матрешку из стаканов. Все идет по плану.

Щели будущего термобокса забиваем огнеупорной кремнеземной ватой. Именно такой представлялась конструкция тигельного нагревателя, которая должна раскалять металл до температур свыше 1000 градусов.

Следующий этап - создание внешнего корпуса для плавильни. Вырезаем его из нержавеющей трубы для воздуховода, диаметром 140 мм. Резать нержавейку та еще задача, пару часов пришлось танцевать с бубном и ножовкой. Болгарочные диски для бормашины приходилось менять одну за одной, они мгновенно превращались в пыль и оседали на стенках моих легких. Пол дня работы жестянщиком и корпус начал приобретать внешний вид!

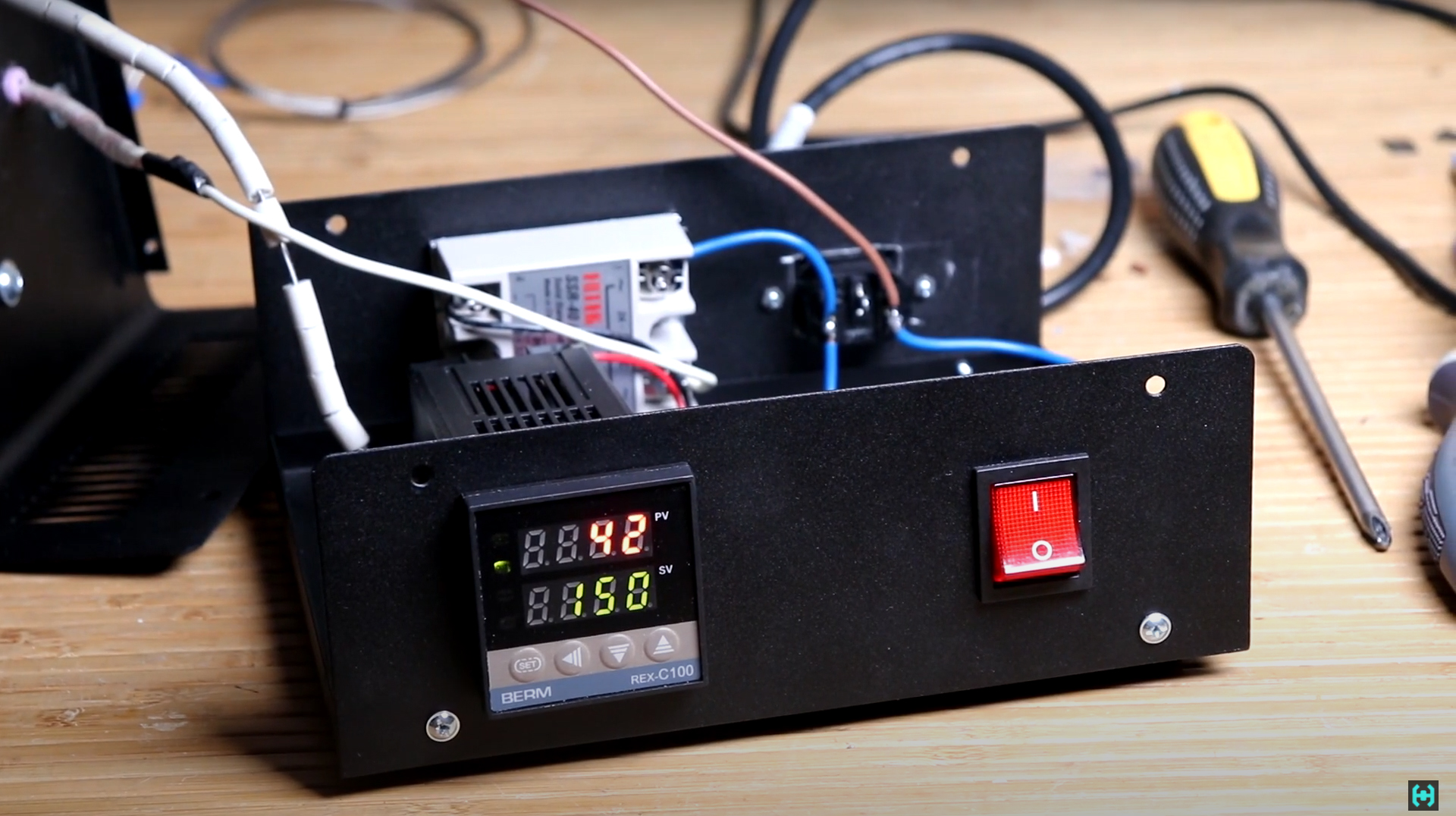

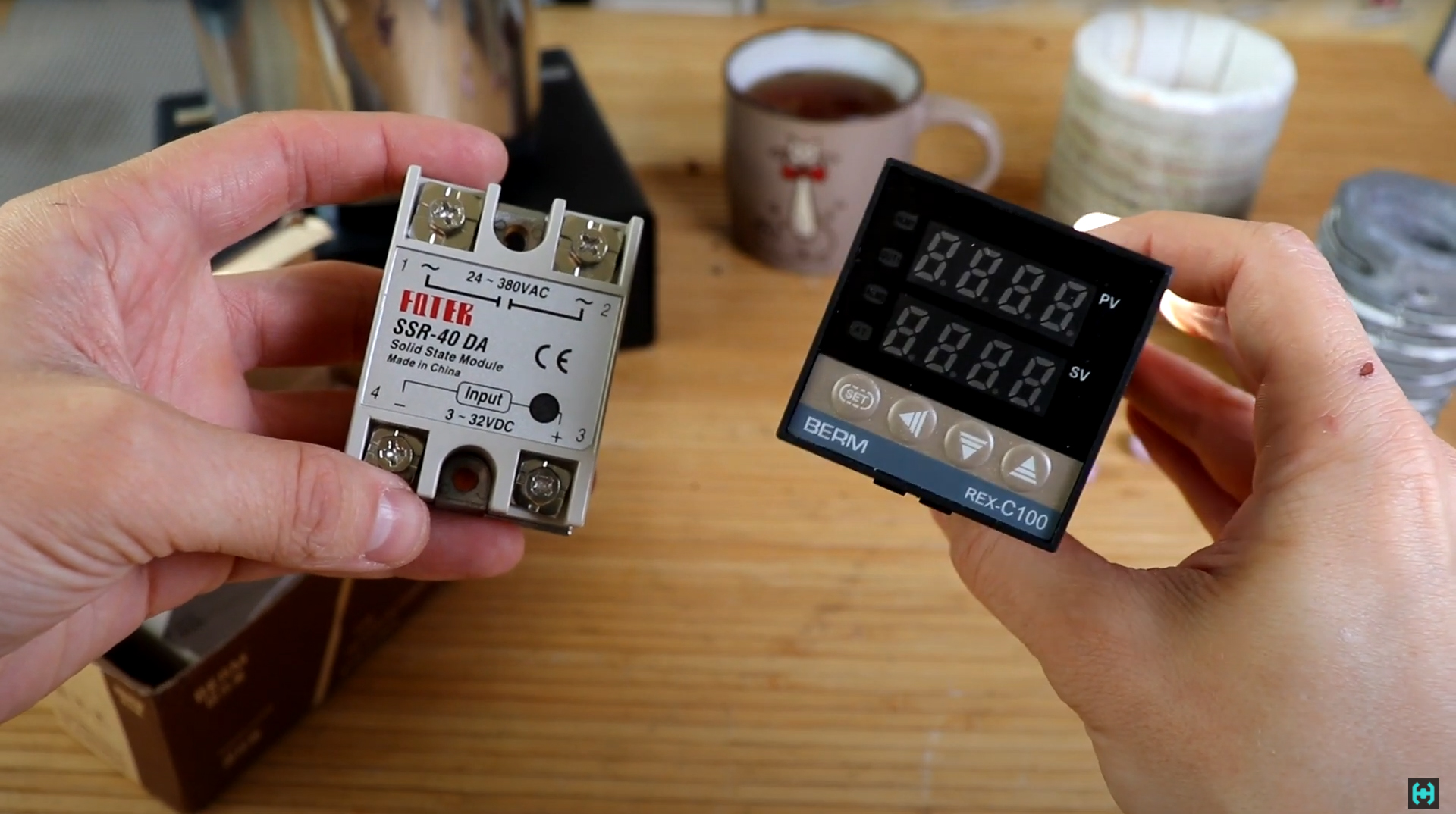

Снизу разместился черный пьедестал из стальной коробки купленной на местном радиорынке, внутрь которой вмонтирован распространенный PID - регулятор ReX-C100.

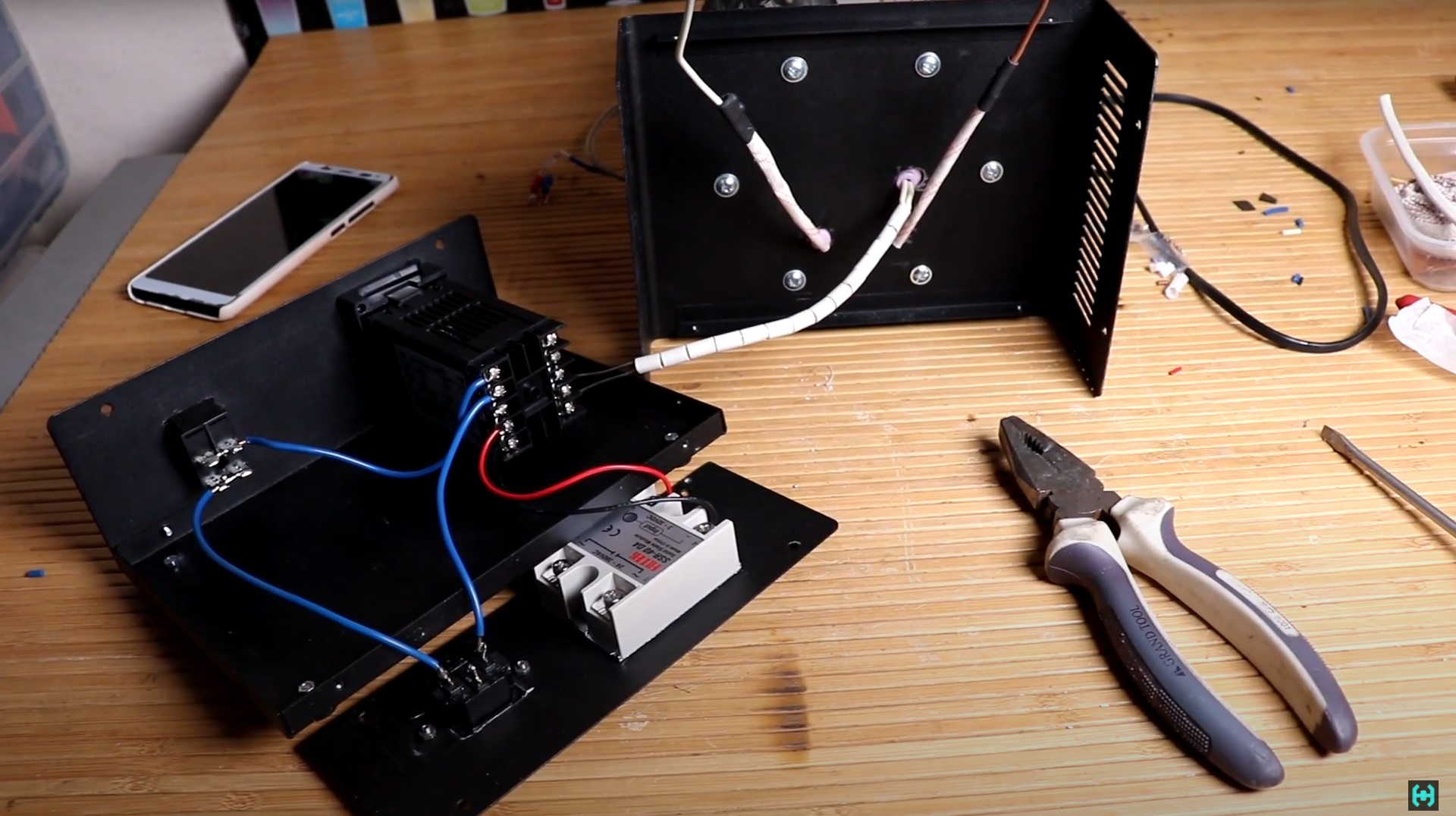

К нему подключается нагреватель и термопара, которую заранее нужно как-то вывести, чтобы она размещалась внутри термостакана. Сама чаша будет еще несколько раз укутана в термоизоляционную вату. Ни один лишний градус не должен покинуть стенки нашего устройства.

Печка практически готова. Единственное чего ей не хватает, это теплозащитного кожуха, чтоб при случайном контакте с корпусом не обжечь себе руки, язык или еще чего.

Теплозащиту будем делать из перфорированной кассеты для подвесных потолков, не помню откуда ее достал, но такого барахла у меня хватает! Отрезаем нужный кусок с помощью той же бормашины. Полученный лист сворачиваем в рулет и дальше все по накатанной.

PID - регулятор С-100. Есть множество производителей которые их выпускают. Данный вариант был рожден фирмой Berm. Уже не вспомню где его взял, но работает он спустя два года, как часы! Да-да, снимался материал за долго до того, как вы его увидели.

PID - регулятор управляет нагрузкой через так называемое твердотельное реле, с максимально допустимым током до 40 ампер. Полагаю, при такой реальной нагрузке у меня быстрее выгорит вся проводка в хате.

Какое устройство вы бы не собирали, предусматривайте хорошую электроизоляцию проводов. Не дай бог в процессе работы что-то замкнет, это будет катастрофа.

Подсоединяем питание! Синие провода - это сетевое напряжение, красный/черный - управление твердотельным реле. Зажимаем в клеммы термопару. Измеренное сопротивление нагревателя из фехрали вышло 62 Ом. Потребляемая мощность 737 Вт. Устройство выглядит довольно просто, что называется соедини проводами готовые модули.

Проверяем как это все работает. PID - регулятор С-100 работает напрямую от сети 220, внутри него имеется понижающий блок питания собственной электроники, удобно! После включения на индикаторе, видим две температуры. Та что сверху - это текущая, а та, что снизу - это значение которое вы можете изменить. Выставляем температуру в 150 градусов и регулятор стремительно начинает ее набирать. Замечательно! Собираем устройство, закручиваем шурупы и смотрим как все работает в сборе.

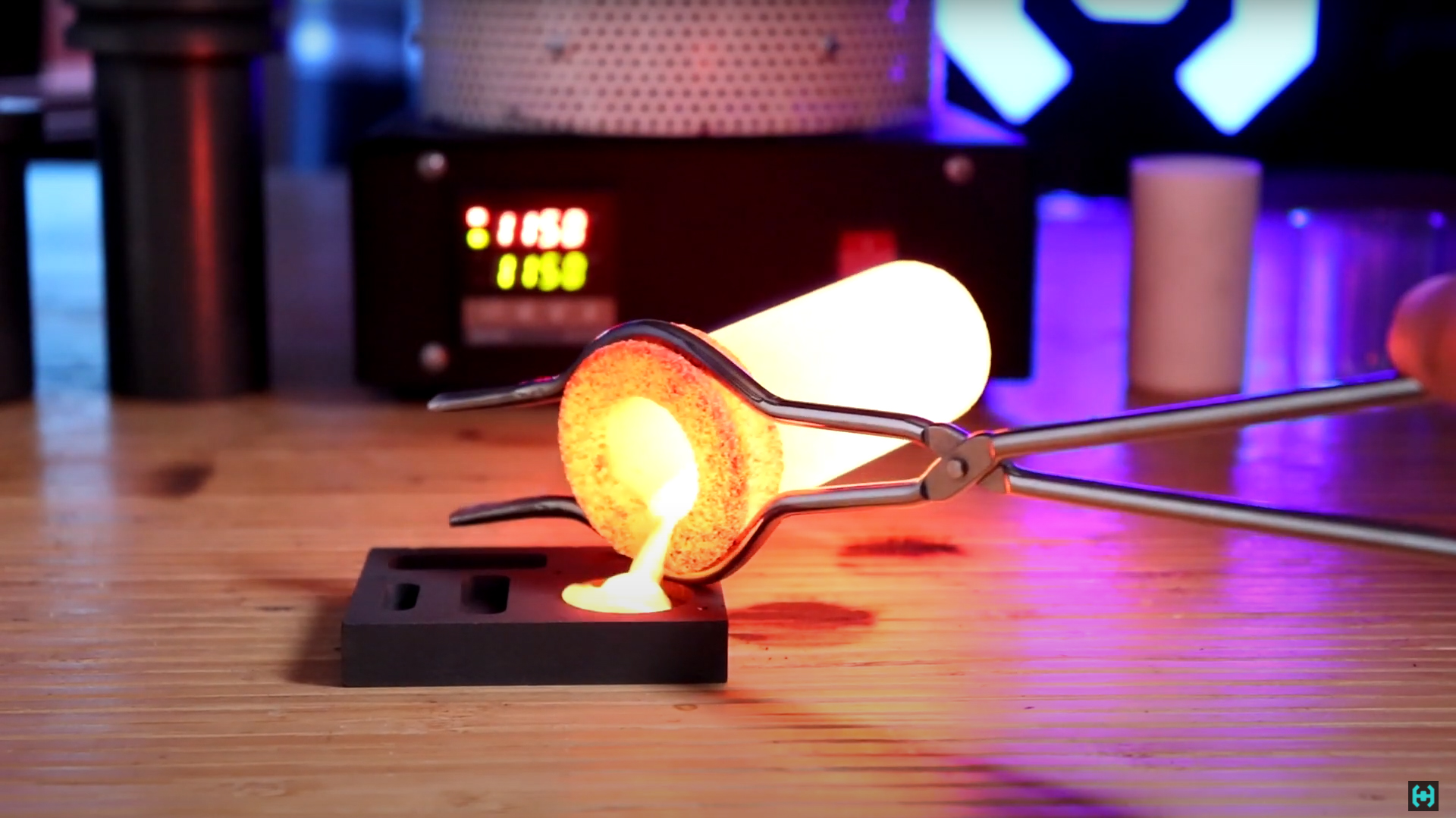

Предельное значение данного PID - регулятора по температуре, 1350 градусов. Так как это первое включение, выставим полку в 1100 градусов. При таких значениях должно плавится серебро.

Рядом у открытого окна стоит вентилятор и выдувает дым, который выходит с каолиновой ваты. Она покупалась новая и первая прокалка дело вонючее. Примерно через десять минут, печка вышла на режим. Внутри плавильни было видно раскаленное сердце вулкана, которое жаждет плавки металла.

За пару дней до съемок этих кадров, я попросил у одного хорошего знакомого инфракрасную камеру, чтоб можно было оценить теплопотери собранной тигельной плавильни. Как же я потом жалел об этом.

Знакомьтесь - это знаменитая инфракрасная камера Flir для подключения к мобильному телефону. У нее имеется встроенный аккумулятор на борту и две матрицы, одна из них инфракрасная, а вторая обычная для совмещения контуров наблюдаемых объектов из реального мира. Моему счастью не было предела. Чувствуешь себя пришельцем из фильма "Хищник"

За пару часов до начала нагрева плавильни, камеру нужно было зарядить, так как ее хватает от силы на час беспрерывной работы, при том что лежа на полке она довольно быстро саморазряжаеться. Но как только дело дошло до съемок, камера почему-то не захотела включатся. Ноль реакции на кнопку. Попытка еще одной зарядки ни к чему хорошему не привела. Тем временем печка вышла на режим 1100 градусов. Ковыряюсь с камерой и вижу что плавильня начала терять температуру 900. 800. 700, что-то явно пошло не так.

Пока я ковырялся с печкой, камера немного подзарядилась, но при подключении ее к телефону, кнопка включения по прежнему отказывается как либо реагировать. Почитав форумы, выяснилось, что это распространенная проблема и камеру нужно отправлять в сервисный центр. Данная проблема была связанна с контроллером заряда, который вышел из строя. Собираю документы и начинаю их изучать. На момент поломки гарантийный ремонт как бы был просрочен, но если зарегистрироваться на сайте Flir, гарантия продлевается еще на два года. В результате переписок с фирмой производителя, выяснилось, что ближайший гарантийный сервисный центр находиться в Эстонии и мне нужно ехать на какую-то ближайшую почту EMS. Хер с ним, подумал я! Камера не моя и стоит целое состояние, придется собираться в поход.

Некоторое время спустя. Что же у нас произошло с печкой? Внутри нее, похоже все прошло через ад! Все, что в процессе работы начало выгорать, осело толстым серым слоем на каолиновой вате.

Теперь рассмотрим ошибки, которые могут быть допущены при проектировании подобных устройств. Не нужно соединять провод с концом нагревателя через зажимную клеммную колодку из латуни. При температурах свыше 900 градусов она с большой вероятностью расплавиться. Основная проблема тут крылась в нагревателе из фехрали и термоизоляционном стакане.

Оказалось, что термостойкий герметик, которым был обмазан стакан, при высоких температурах вступил в реакцию с металлом спирали, вызвав его частичное окисление и разрушение. Выходит, что герметик стал неким флюсом, который разрушил защитную оксидную пленку фехрали и превратил спираль в хрупкие руины.

В общем, неделя работы потрачена. Ни печки, ни инфракрасной камеры. Черная полоса.

Накидываю стакан и заказываю с Китая специальный термоизоляционный стакан вместе с графитовым тиглем для индукционной плавки. Да и вообще, он подойдет для любой плавки.

Саня "Химик", узнав про аварию в процессе испытания установки незамедлительно намотал еще один ТЭН из фехрали, чтобы можно было продолжить эксперименты. Прям респект за оперативность. Стакан сам по себе представляет керамику на основе оксида алюминия. Единственное чего тут не хватает, это каких-то пазов чтобы нагреватель не ползал туда-сюда. Рисуем спираль маркером, а затем с помощью шлифовочного камня и бормашины бурим каналы и наматываем в натяжку спираль. Так выглядят основные отличия нового и старого стаканов.

Помещаем его в термоизоляционный бокс из старых плит от газовой колонки. Все лишние щели забиваем каолиновой ватой. На этот раз припаиваем концы нагревателя с помощью серебросодержащего припоя. Обожаю работу с огнем и высокими температурами. Укутываем термостакан в одеяло и помещаем его обратно в корпус из нержавеющей стали. Повторяем процедуру сборки.

В отличии от предыдущего случая в комнате стоял отчетливый запах горелой изоляции. Раскрутив корпус, первым, что бросилось в глаза это прилипшие друг к другу провода. Что тут снова могло пойти не так?! При осмотре нагревателя стало понятно, что при работе он потерял свою пружинность и раскаленные витки сползли друг на друга, местами закоротились и в общем - это фиаско братан.

Тем временем на работе. В какой-то момент мне стало настолько не удобно, что попросту пришлось прятаться при виде человека, который одолжил мне свою инфракрасную камеру. Забегая наперед скажу, что ситуация с инфракрасной камерой затянулась на долгие пол года. Сервисный центр получил посылку в Эстонии на пятый день после моей отправки, а дальше началась бюрократия. То какие-то документы нужно было заполнить, то подождать пока камера появится на складе, то дождаться пока созвездие единорога станет в один ряд с общим парадом планет. В общем переписка с фирмой Flir продлилась целую вечность, до бесконечности и дальше. А когда весь этот ад закончился и новая камера пришла мне на почту, ее пришлось растамаживать и платить пошлину. Это хороший пример того, почему не стоит брать чужие вещи в пользование. Выводы про фирму Flir делайте сами.

Вернемся к нашей плавильне. Не смотря на то, что спираль обвисла как сопли, меня смутил тот факт, что нагреватель в одном месте был оборван. Любопытно. При детальном осмотре выяснился интересный момент. Каолиновая вата, как и тот высокотемпературный герметик при контакте с фехралью так же разрушает ее поверхностный защитный слой и превращает металл в какой-то порошок.

Уверен, многие спросят: почему не использовать нихром в этом деле? Отвечаю: потому что! У него более низкие рабочие температуры по сравнению с фехралью. Самое интересное, что покопавшись в архивах гугла, были найдены интересные фотки китайской плавильни, в которой наблюдались идентичные проблемы с нагревателем.

В общем, после долгих размышлений путь к вершинам триумфа был найден на просторах Алиэкспресс. Как было написано на сайте, это керамический нагреватель с внутренним регулируемым диаметром от 55 до 80 мм. Мощность нагревательного элемента 700 Вт.

Внутренний диаметр регулируется с помощью болта, который дает свободно двигаться этой конструкции туда-сюда. Внешний кожух выполнен из нержавейки. Вот только Китайцы забыли упомянуть, что тут применяется бериллиевая керамика, которая немного токсична если ее пилить напильником и жадно вдыхать. А вообще в 90-х это была бы хорошая альтернатива паяльнику. Допросы и подписание некоторых документов стали бы куда быстрее и практичней)

Внутреннее пространство между розовой керамикой и нержавейкой имеет тонкую прокладку из сладкой ваты. В этот момент у меня появились некие сомнения по поводу надежности данной конструкции, так как при детальном осмотре спирали нагревательного элемента в глаза бросилась мелкая пыль, которая тонкими волосками окутала все вокруг.

В некоторых местах, керамика, жадно пыталась сожрать вату, такое никуда не годиться. Еще меня удивила керамическая клеммная колодка, внутри которой находиться та самая латунь, которая даст течь при 900 градусах. Хотя нагреватель на сайте обещает набирать температуру до 1200 градусов. В голом виде конструкция нагревателя выглядит так: кирпичи из розовой керамики, внутри которой намотана спираль предположительно из фехрали, диаметром 0.4 мм. Сейчас нам нужно избавится от любых намеков пыли, которую оставила теплоизоляционная вата.

Делать это будем с помощью спиртобензина и ультразвуковой ванны, разработка которой длиться уже третий год. Мощность излучателя тут 100 Вт. Имеется нагрев, дегазация, регулировка мощности, обдув силовых элементов, два вида защиты от перегрева и многое другое, включая сенсорное управление.

Так как спиртобензин имеет низкую плотность, при извлечении нагревателя, жидкость превращается в беспрерывную струю фонтана, которая так и ждет пока кто-то рядом зажжет спичку, шутка. После ультразвуковых процедур, помещаем нагревательный элемент обратно в нержавеющий кожух. Вату которая там была - выкидываем в мусор!

Забегая на перед, скажу, что размещение термопары прямо у стенок графитового тигля скорее всего приведет к аварийным ситуациям, связанных с инертностью передачи тепла от нагревателя. Когда у стенок графитового тигля температура будет 1000 градусов, фехраль вокруг стакана из оксида алюминия может достичь температур в 1300 градусов и ненароком расплавить самого себя при любом удобном случае. Чем ближе будет термопара к нагревательному элементу, тем лучше.

Помещаем внутрь нагревательного элемента термостойкий стакан и хорошенько фиксируем его с помощью стягивающего болта. Дальше повторяем ту же самую процедуру, которая была ранее, окутываем в шубу внутренности и помещаем их обратно в нержавеющий корпус.

Спустя пол года тигельная плавильня приобрела тот внешний вид, который сейчас представлен на ваших экранах. Через несколько дней после съемок этих кадров, ко мне наконец-то приехала новая инфракрасная камера, которая способна сломаться от малейшего дуновения ветра. Наверное стоило бы одеть антистатические перчатки и шапочку из фольги, а то мало-ли.

Как говорил Саня "Химик", графитовый тигель перед началом плавки нужно забурить. Следуем инструкции и засыпаем буру. Она защищает поверхность металла от различных видов окисления, создавая своеобразную стекловидную пленку вокруг раскаленной жидкой капли. Так же она защищает внутренние стенки графитового тигля от выгорания на кислороде. Подготовим несколько слитков серебра для переплавки.

Плавильня вышла на режим. На инфракрасной камере хорошо видны места максимальных теплопотерь, они, в основном идут через крепежные стойки которые держат термозащитный кожух. Температура в этих местах не превышает сотни градусов. Термоизоляция корпуса вышла настолько удачной, что крышку плавильни можно спокойно трогать рукой, она такая тепленькая. При этом, внутри все разогрето до бела!

И так, момент истины. Печка проработала в режиме 1100 градусов примерно 40 минут. Нагрев держится стабильно. Помещаем в раскаленное сердце кусочек серебра и наблюдаем как оно плавиться на глазах , как будто глаз Саурона смотрит тебе в душу)

Берем специальные щипцы для тиглей с Алиэкспресс и ловким движением выливаем содержимое в графитовую форму для ювелирных слитков. Повторяем процедуру плавки несколько раз, чтобы убедиться, что китайский нагреватель исправно работает в режимах тех температур, которые были указаны на сайте. Эксперименты с серебром продолжались день и ночь.

После бесконечного количества переплавок одного и того же серебра, мне стало интересно, способна ли самодельная плавильня, собранная буквально из говна и палок на коленке, расплавить медь, температура плавления которой 1085 градусов. В качестве металла были использованы огрызки силового промышленного провода сечением в 4 квадрата, вроде как металл в таких изделиях применяют достаточно чистый и с минимальными примесями легирующих элементов.

За 20 минут при температуре 1150 градусов медь абсолютно не расплавилась. Отдельные огрызки провода едва попытались прилипнуть друг к другу с помощью буры, не более. Этот результат нам не подходит по двум причинам. Первая - это интерес узнать максимально критические температуры китайского нагревателя, вторая - победить медь любой ценой.

Выставляем на PID - регуляторе максимально возможную температуру в 1300 градусов и оставляем это блюдо тушиться на большом огне. Через 15 минут в комнате стоял отчетливый аромат жареной меди - это пахла проводка в стенах моей хрущевки. Шучу, в хрущевках по умолчанию алюминиевые провода. В общем, медь расплавилась и приобрела красивую каплю в выемке графитовой формы для ювелирного дела. Выварив слитки в лимонной кислоте у нас получилось 2 красивые капли металла.

Забегая на перед, скажу, что в печку можно помещать абсолютно любые тигли для различных технических задач. Будь то выпаривание кристаллической воды из медного купороса для попыток получение безводного спирта и до приготовления жареной картошки. Тут все будет зависеть от вашей фантазии.

Тигель из оксида алюминия способен выдержать температуры в 1800 градусов, кварцевый тигель 1750 градусов, а фарфоровый тигель с крышкой до 1200 градусов. Картошка, в этих случаях наверняка превратиться в углерод. Как и масло в котором она жарилась.

Графитовые тигли хороши тем, что они работают при температурах свыше 2000 градусов, при этом у них есть один существенный минус. Графит выгорает в атмосфере кислорода при большом нагреве, и работать тут нужно либо в вакууме, либо в среде защитного газа.

При выборе обязательно нужно обращать внимание на зернистость графитовой крошки. Через мои руки прошло два вида тиглей, один из них рассыпался буквально на глазах после 10-ти переплавок серебра. Крупная крошка - это еще та гадость.

Для справки. Съемка этого выпуска, как и полагается традициям канала заняла 3 месяца. Из-за постоянных технических неисправностей с инфракрасной камерой и прочими трудностями, этот выпуск осел в донных отложениях жесткого диска и вышел спустя 2 года после съемок. Обычное дело, учитывая что за кадром происходит съемка десятка следующих выпусков на разные темы.

Благодарю Саню "Химика" за подаренный нагреватель, который в итоге не заработал, но привел к получению бесценного опыта в процессе экспериментов. Так же хочу высказать огромную благодарность Вованчику, который с пониманием отнесся к поломке камеры, проблема которой возникла из-за криворуких инженеров компании Flir и такой же службы поддержки, кормившей меня завтраками в течении полугода. За это время у меня хомяки трижды успели размножиться!

Сегодняшняя ювелирная плавильня по себестоимости обошлась примерно в 100 баксов. Для сравнения: предыдущий выпуск про самогонным аппарат обошелся в +1000 баксов, а разработка первого прототипа ультразвуковой ванны в +4000 зеленых, не говоря уже о затраченом времени. Создание любых сложных устройств, требует непростых технических решений с немалыми финансовыми вложениями. Это уже молчу про время, которое у всех нас и так ограничено. Каждый пусть решает сам, на что его потратить. Жизнь - как говориться одна.

В этом посте я расскажу про печь. Будет много букв и немного картинок. Это не универсальная конструкция, вариантов может быть очень много, их можно найти в гугле и на тематических форумах. Здесь я описываю только свой опыт и впечатления от эксплуатации.

Я сделал выбор в пользу пропана, т.к. с ним печь должна быть чистой, не будет мусора и гари, она требует меньше места. Собрав несколько рецептов воедино, я купил гидроаккумулятор на 24 литра. Критерий выбора - диаметр. Внутренний объем ограничит максимальное количество металла, которое вы сможете расплавить за раз. В остальном это может быть и простое металлическое ведро, или барабан от стиральной машины, или баллон от фреона, или из-под пропана или что-то похожее. Лучше не покупать готовое изделие, а искать что есть под рукой, так выйдет дешевле.

Получившийся корпус я зачистил и сделал каркас, фото поможет понять о чем я:

Крышка поворачивается на гаражной петле, которую я приварил. Конструкция с тремя колесами (одно поворачивается)не очень устойчива, но позволяет катить печь с минимальными усилиями и без длинных ручек (а она тяжелая).

Внутри бака я сделал теплоизоляцию из такого состава: молотый шамот плюс огнеупорная глина в пропорции 2/1 соответственно. Как это правильно сделать: из картона надо сделать цилиндр, который будет служить внутренней опалубкой и поставить в бак. А образовавшуюся пустоту между цилиндром и стенкой заполнить раствором. Предупреждаю - раствор не должен быть жидким. При высыхании слишком жидкой смеси раствор даст огромные трещины, я переделывал после этой ошибки. Раствор был таким, что я его буквально запихивал руками, а воздух удалял трамбовкой (какая-нибудь палка).

Все это сохнет недели две-три. Раствор даст усадку, поэтому щели я заполнил огнеупорной ватой, она даст дополнительную теплоизоляцию. Потеря тепла - основной враг такой печи.

Крышку внутри тоже заполняет раствором. Что бы он не вывалился после высыхания, я насверлил отверстий по бокам крышки и закрутил болты (шляпками наружу). За них раствор цепляется и не падает вниз. На фото ниже видна готовая печь, покрашенная огнеупорной краской.

Здесь видна труба (ф50), в которую вставляется горелка. Труба входит в печь по касательной. Это надо, чтобы создать в печи нужное завихрение, иначе пламя будет бить в одну точку, а нам надо равномерный нагрев все полости печи. На этом патрубке виден кусок малярной ленты. Она там не нужна, но свидетельствует о том, что при работе этот патрубок, как и горелка, абсолютно холодные и за них можно браться руками (это правильный режим работы горелки).

На фото ниже видна горелка.

Горение не должно происходить внутри горелки, оно должно происходить в печи. Если горение будет внутри горелки, она раскалится и это не безопасно. Это говорит, что она неправильно работает. Как это обеспечить? Берем кровельную горелку, убираем с нее наконечник и вставляем в трубу (в моем случае диаметр около 40 мм). Длина трубы произвольная, главное - достаточная, чтобы воздух из наддува успел качественно смешаться с пропаном. Еще - чем шире сопло горелки, тем больше жаропроизводительность, расход воздуха и пропана. Это золотое сечение надо искать опытным путем (конечно зависит и от объемов плавки). Для моей печи описанный размер подходит.

На картинке также виден наддув. Это улитка от вытяжки (вроде 600 кубометров в час). Для регулировки количества воздуха я сделал заслонку. В данном случае она открыта на 1/4 и этого хватает за глаза. Я видел горелки в газовых горнах с вентилятором от кулера. Обычно для регулировки люди используют ЛАТР, но у меня его нет. Основная суть в том, что бы сбивать пламя к началу горелки и не допустить горения в трубе (и тем более у сопла).

На картинке ниже видна теплоизоляция печи. Именно про этот ограниченный объем я и говорил при выборе корпуса печи, поэтому про это следует подучать заранее. Я бы сделал побольше, но что есть то есть. Видна сдвинутая в сторону крышка и тигель на заднем плане. Тигель - обрезанный маленький огнетушитель. После нагревов скалывется слоями. На долго его не хватит.

Все это добро питается пропаном. При 1/4 (от мощности улитки) воздуха я ставил на редукторе 1,2 атм. Горит нормально, запас по мощности есть.

2,5 кг бронзы расплавились и перегрелись за полчаса. 300 грамм алюминия за 11 минут.

При расходе газа в 1,2 атм баллон покрывается конденсатом. Читал, что некоторые ставят баллоны в воду, что бы не покрылись инеем.

P.S. Когда я еще не подобрал оптимальные размеры горелки и думал, что ничего не выйдет (было нестабильное пламя, малая температура), решил попробовать плавить на литейном коксе (подготовленный каменный уголь). В печи такого размера это вообще не вариант. Места мало, уголь попадает в тигель. Нагрев локальный, холодный воздух поддува частично забирает тепло. На распал угля надо много энергии (загорается вроде при t

600C), очень инертное топливо, не для такой печи и не для разовых плавок. Он хорош если запустил печь и палишь сутками без остановки.

Как из ведра и гипса сделать мини плавильню для плавки алюминия

Расплавить олово или свинец нетрудно на обычной газовой или электрической плите, и даже на костре, т. к. они начинают течь соответственно при 232 и 327 градусов Цельсия. Труднее это сделать с алюминием, который плавится только при 660 градусов Цельсия. Ни один бытовой нагревательный прибор не может обеспечить такую температуру.

Поэтому плавку алюминия можно организовать только при наличии специальной печи, сделать которую можно своими руками.

Понадобится

- металлическое ведро на 9 литров;

- пластиковое ведро на 4 литров и тазик;

- песок, гипс и воду;

- отрезок стальной трубы;

- два металлических крючка;

- стальную глубокую тарелку.

- верстак и тиски;

- дрель со сверлильной головкой;

- клещи и рулетка;

- молоток и дюбель;

- резиновые перчатки;

- тканевые салфетки.

Технология изготовления мини-плавильни

Смешиваем песок и гипс в пропорции 1:1 с небольшим запасом, т. к. нехватка смеси равносильна браку.

Отмериваем ингредиенты пластиковым ведром и засыпаем в металлическое. Тщательно смешиваем песок и гипс, добавляем воды и перемешиваем содержимое до исчезновения комочков и возникновения однородной массы.

Теперь, используя пластиковое ведро, формируем центр плавильни. Для этого вдавливаем его в раствор, вращая в разные стороны, для облегчения погружения, и качества формировки внутреннего объема плавильни.

Чтобы микст из песка и гипса не выдавливал пластиковое ведро, заливаем в него воду или укладываем песок или камни. После стабилизации пластикового ведра в растворе, и пока он не схватился, сглаживаем неровности и убираем излишки. Обтираем кромки ведер и наружную поверхность металлического ведра тканевыми салфетками, смоченными в воде.

Выждав 1 час, извлекаем пластиковое ведро из схватывающейся массы. При удачном стечении обстоятельств оно останется целым, иначе ведро придется вытаскивать по частям, используя клещи. После этого, удаляем изнутри печи мелкие частицы, крошки и заглаживаем образовавшиеся неровности и острые кромки.

Пока стенки мини-плавильни высыхают, из стальной трубы делаем устройство для подачи теплоэнергии и воздуха внутрь плавильни. Подбираем сверлильную коронку, устанавливаем ее в патрон дрели для высверливания сбоку плавильни отверстие под нужным углом. Вначале в заранее намеченной точке с помощью дюбеля и молотка пробиваем отверстие. Вставляем в него центрирующее сверло коронки и сверлим под нужным углом с помощью дрели.

В окончательном варианте в это отверстие вставляется трубка с приваренным трубным отводом, через который в плавильню будет подаваться и тепловая энергия для разогрева печи.

Приступаем к изготовлению крышки для плавильни. Заготавливаем будущие ее ручки, сгибая молотком металлические крючки, зажимаемые в тиски.

Засыпаем в пластиковый тазик нужного диаметра в той же пропорции (1:1) песок и гипс. Смешиваем компоненты, удаляя случайно попавшие камешки и мусор. Заливаем воду и перемешиваем содержимое тазика до получения однородной массы.

После небольшой выдержки, по центру выравненного раствора вдавливаем стальную тарелку нужного диаметра и глубины, слегка поворачивая влево и вправо, и потряхивая тазик с содержимым. Пока раствор полностью не отвердел, устанавливаем заранее согнутые крючки, которые будут выполнять функции ручек крышки.

Как только раствор отвердел, вынимаем тарелку, удаляем все неровности и сглаживаем кромки на крышке. Это повысит не только ее механическую, но и термическую прочность.

Устанавливаем по центру плавильни тигель и сверху накрываем крышку.

Она получилась точно по размеру.

Наша самодельная печь готова для плавления алюминиевого сырья с обеспечением безопасности и качества процесса.

Смотрите видео

Читайте также: