Ремонт теплоизоляции крышки котла

Обновлено: 28.04.2024

Футеровка крышек котельного оборудования

Особенности ремонта теплоизоляции крышек котлов. Возможности компании "Вермолит" по ремонту футеровки крышек. Пример непромышленной футеровки крышки европейского котла и изготовления крышки смотрового лаза котла КВГМ-30/150, залитой промышленным способом.

Подобные документы

31. Пищеварочный паровой котелРынок технологического оборудования. Область применения, а также современные конструкции котлов. Материалы, применяемые для изготовления конструктивных элементов. Направления развития конструирования. Описание проектируемого аппарата, структура котла.

контрольная работа, добавлен 07.05.2012

Общая характеристика водотрубных котлов, которые нашли широкое применение на судах транспортного флота, анализ типов: секционные, однопроточные, вертикально-водотрубные. Знакомство с этапами и особенностями расчета судового парового котла КВГ-25.

курсовая работа, добавлен 01.04.2021

Опис конструкції котельного агрегату і принцип його роботи. Конструкторський та тепловий розрахунок котла. Розподіл теплового навантаження по контурам циркуляції. Аеродинамічний розрахунок та випробування міцності барабану. Вибір димової труби.

дипломная работа, добавлен 17.09.2012

Исследование выбора заготовки в автоматизированном производстве. Разработка технологической оснастки, режущего и мерительного инструментов. Расчет режимов резания и норм времени. Определение типа производства для изготовления корпуса газового котла.

курсовая работа, добавлен 04.09.2019

Назначение однобарабанного двухконтурного водотрубного котла-утилизатора с принудительной циркуляцией. Особенность конструкции котла. Причины возникновения дополнительных напряжений и появления трещин. Методы предотвращения повреждаемости барабанов.

статья, добавлен 16.01.2016

Изложены вопросы теплового расчета котлов на различных видах органического топлива. Рассмотрены вопросы определения состава, объема и теплосодержания продуктов сгорания топлива, составления теплового баланса котла. Даны поверочные расчеты топочных камер.

учебное пособие, добавлен 30.11.2016

Проектирование котла с элементами конструктивного расчета поверхностей пароперегревателя, водяного экономайзера. Проверочный расчет как определение основных показателей работы агрегата. Реконструктивные мероприятия при расчете котла на заданное топливо.

курсовая работа, добавлен 24.05.2020

Изучение классификации и разновидности паровых котлов. Определение требований к организации работ, персоналу, средствам и объекту ремонтных операций. Контроль качества и нормы оценки ремонтных работ. Обзор пуска котла в эксплуатацию после ремонта.

курсовая работа, добавлен 17.07.2016

Развитие конструкций паровых и водогрейных котлов, их преимущества и недостатки. Схематический разрез двухходового жаротрубного котла с реверсивной топкой. Работа металла поверхностей нагрева, характеристика гидравлического режима работы котлов.

контрольная работа, добавлен 18.10.2016

Характеристика стравоварильного устаткування, що працює на електричному обігріві. Будова, принцип дії, правила експлуатації стравоварильного котла. Теплотехнічний розрахунок електричного котла. Визначення геометричних розмірів апарату, теплового балансу.

Футеровка крышек котельного оборудования

При эксплуатации котельного оборудования, как отечественного, так и европейского производства может происходить разрушение футеровки крышки котла, в месте, где расположена горелка, а также разрушение футеровки крышек смотровых лазов, что характерно, для отечественных котлов.

Ввиду того, что не всегда возможно оперативно доставить новую крышку котла (особенно произведенного в Европе) на место эксплуатации оборудования в России, многие организации сами, с помощью «подручных» средств, пытаются заниматься ремонтом футеровки. Как показывает практика, данная операция приносит краткосрочный эффект, который в итоге сводится к частым остановкам котла и последующим малоэффективным переделкам футеровки с применением всевозможных огнеупорных материалов (часто сомнительного качества), коих можно найти великое множество на пространствах сети Интернет.

Данные эксперименты могут в итоге привести к печальным последствиям: металлическая стенка крышки котла может деформироваться, или прогореть, к тому же – высокая температура поверхности крышки является нарушением требований безопасной эксплуатации оборудования. С учетом того, что многие европейские модели котлов, эксплуатируемых на территории России, сейчас уже не производятся, то, соответственно, наиболее оптимальное решение – обратиться к специалистам, которые помогут решить проблему, связанную с ремонтом изношенной изоляции.

Опыт выполнения работ, связанных с заменой теплоизоляции крышек котлов, показал, что лучше данные работы выполнять в промышленных (производственных) условиях, т.к. при помощи бытовых подручных инструментов (таких, как ведро, дрель с насадкой и т.п., вместо специализированного и технически сложного оборудования) невозможно добиться однородности заливки подготовленного раствора (шихты), что, в свою очередь, чревато разнородностью распределения плотностей материала, и его дальнейшему быстрому разрушению.

Сырьевая база и производственные мощности компании «Вермолит» позволяют:

- подобрать огнеупорную высокотемпературную смесь;

- в специальных установках приготовить смесь нужного фракционного состава;

- произвести заливку материала в один прием, что позволит равномерно распределить плотность шихты по всему занимаемому объему крышки;

- с помощью печей произвести плавную выгонку воды из залитого теплоизоляционного материала, что придаст материалу необходимые теплоизоляционные и прочностные свойства, а также позволит избежать возможных ошибок при сушке крышки по месту (в составе котла), т.к. именно не правильный режим сушки может привести к разрушению футеровки крышки.

Ниже приведены два примера: 1 – непромышленной футеровки крышки европейского котла, 2 – пример изготовления крышки смотрового лаза котла КВГМ-30/150, залитой промышленным способом.

1. В 2011 г. к нам обратилась компания из г. Тулы – пищевое производство. В виду нестандартной – секторной конструкции крышки котла, заказчик попросил произвести работы по замене изоляции на месте эксплуатации оборудования. Следует отметить, что выполнение таких работ возможно не часто ввиду целого ряда конструктивных и прочих особенностей.

В цехе находятся три однотипных котла итальянского производства, два из которых работают на газе и один на мазуте. Котлы паровые стальные жаротрубные, горизонтального исполнения, 1995 г.в., мощностью 3,5 МВт, с максимальным рабочим давлением до 16 бар, максимальной температурой пара до +210 о С. Футеровка котла износилась частично и имеет локальные разрушения (рис. 1).

Рис. 1. Старая футеровка котла.

Котел имеет три сборные части, одновременно являющимися опалубкой, в которую, как раз, производили залив огнеупорной теплоизоляционной смеси (шихты) (рис. 2).

Готовую для заливки смесь приготавливали с помощью дрели с насадкой, с возможностью переключения скорости вращения при использовании теплой воды (больше 25 °С) в теплом цехе. Это обеспечивает относительно хорошую вспениваемость материала, но при этом, надо тщательно контролировать объем получаемой шихты, чтобы не перевспенить материал. Приготовленную шихту тщательно перемешивали и распределяли по форме мастерком (рис. 2). После первоначального отверждения формы накрыли полиэтиленовой пленкой и оставили в таком состоянии более чем на 30 сут.

После ремонта крышки продолжают эксплуатироваться более 3 лет.

Рис. 2. Подготовка и нанесение шихты.

Хочется отметить, что в подавляющем большинстве случаев такая конструкция крышки котла, которая приведена выше, редкость. Сегодня теплоизоляция монтируется непосредственно в крышку, внутренний диаметр которой может достигать 3 м и более, а объем теплоизоляционной смеси, необходимой, для футеровки может превышать 200 л. Такой объем смеси невозможно приготовить, залить и просушить с помощью подручного инструмента.

Для приготовления смеси на нашем производстве применяются смесители разных типов, позволяющие получить однородную смесь в нужном для заливки количестве и качестве. Опытным путем было подобранно время (от 7 до 10 сут.), в течение которого сушится крышка с залитой в нее шихтой, при внутрицеховых температурных условиях (20-25 °С). После естественной внутрицеховой сушки крышку помещают в печь, где происходит ступенчатый нагрев до температуры 120-140 °C – это позволяет удалить большинство свободной воды из залитого материала футеровки. Поскольку в залитом материале некоторое количество воды все же остается, то первый пуск котла с новой теплоизоляцией должен быть максимально мягким и не длительным. После первого пуска может появиться небольшая поверхностная трещинноватость, которая не является глубокой и критической для эксплуатации крышки.

2. Ремонт крышек смотровых люков котлов, установленных на котлах КВГМ-30/150, эксплуатируемых в ОАО "Подольская теплоэнергетическая компания".

Довольно часто встречающаяся котлах типа КВГМ проблема – разрушение футеровки боковой смотровой крышки люка. Поскольку при разрушении футеровки происходит деформация чугунной формы, в которой был размещен футеровочный материал, то дальнейшая эксплуатация данной формы не представляется возможной. Это, в свою очередь, влечет за собой обращение к производителю (который не продает отдельно формы, а только весь люк в сборе) и череду экспериментов с подручными, малоэффективными огнеупорными материалами.

Рис. 3. Железная форма крышки люка. Вид сверху. Рис. 4. Та же форма, залитая футеровкой.

Совместно с сотрудниками компании было разработано эффективное и оптимальное решение взамен чугунной заводской формы: из трубы делалась круглая заготовка с тремя направляющими, которая армировалась стальными прутами (рис. 3). Далее производилась заливка изготовленной формы с припуском, для полной изоляции краев металлической поверхности, а также на боковые поверхности была наклеена, с помощью высокотемпературного клея, специальная минеральная вата (рис. 4). После заливки форма подверглась ступенчатому временному нагреву, для удаления влаги из футеровочной огнеупорной шихты. Готовая форма монтировалась на крышку люка.

После установки крышки продолжают эксплуатироваться уже более 2 лет.

Компания «Вермолит» предлагает:

- огнеупорные высокотемпературные составы, предназначенные для футеровки;

- заливку под давлением высокотемпературных материалов в крышку котла;

- многоступенчатую сушку крышки, необходимую для плавного удаления влаги;

- уплотнительные высокотемпературные шнуры.

Сотрудниками компании «Вермолит» накоплен довольно большой опыт в решении проблемы замены изношенного слоя футеровки крышек котельного оборудования. Производя не только работы, но и предоставляя гарантийные обязательства, наша компания становится надежным партнером многих теплосетевых компаний.

Обмуровка котлов

ООО «ТПП» предлагает своим заказчикам проведение работ по проектированию и футеровке паровых и энергетических котлов, а также услуги по комплексному ремонту емкостей различного назначения.

Футеровка котлов включает разработку проекта емкости, предполагающего использование самых современных теплоизоляционных материалов, в том числе высокотемпературную керамическую изоляцию, поставку огнеупорных материалов в соответствии с проектом, восстановление обмуровки котла.

Провести футеровку котла — значит увеличить в 2 раза срока эксплуатации, минимум на 15% снизить расхода топлива и, соответственно, размеров эксплуатационных затрат, значительное снижение общей массы за счет использования футеровочных материалов и емкостей.

Компания «Теплопромпроект» предлагает услуги по обмуровке водогрейных, паровых, энергетических котлов. Мы выполняем работу по футеровке емкостей в Москве с использованием современных материалов, предоставляем услуги по комплексному обслуживанию и ремонту защитных покрытий печных агрегатов.

Виды работ

Футеровка котла представляет собой процесс отделки поверхностей и создания покрытия, защищающего оборудование от воздействия негативной среды, высоких температур, механического повреждения. Эта работа позволяет увеличить огнестойкость материалов, продлить срок службы оборудования. Материал для футеровки емкости должен отличаться высокими огне- и жаростойкими характеристиками.

Обмуровка котла — создание системы ограждений, обладающих огнеупорными и теплоизолирующими характеристиками и ограждающими от внешней среды топку и газоходы. Благодаря такой системе обеспечивается нормальное движение дымовых газов, минимизируются теплопотери. При обмуровке емкости используются различные материалы. В зависимости от этого выделяется три ее типа:

- Тяжелая. В этом случае выполняется кирпичная кладка с опорой на фундамент. Подходит в том случае, если печь или котел имеют невысокую мощность. Недостатком типа является большой вес конструкции.

- Облегченная футеровка емкости. Формируется с использованием нескольких материалов, уложенных слоями. Для выполнения кладки используется огнеупорный кирпич, стальная обшивка и теплоизолирующие плиты, закрепленные на каркасе котла.

- Легкая. Выполняется с использованием современных огнеупоров.

Все работы по защите отопительного оборудования должны выполняться специалистами. Непрофессиональное вмешательство приведет к серьезным неполадкам, увеличит вероятность образования прогаров, выпадения кирпичей и т. д. Ваша емкость может получить значительные повреждения.

Услуги «Теплопромпроект»

Футеровка котла. Футеровки котлов. Технология футеровки парового котла.

В статье рассмотрена технология ремонта кирпичной кладки футеровки парового котла. Разрушение кирпичной кладки происходит в результате шлакоразъедания, растрескивания от термических напряжений и вибраций, прямого воздействия топочного пламени. Основной причиной разрушения футеровки котла является шлакоразъедание. В составе топлива содержатся элементы Na, V, Ca, Mg, которые проникают в поры огнеупорных материалов и рас-творяют огнеупорные окислы и прежде всего SiO2. В результате этого снижается температура плавления окислов огнеупоров и уменьшается их вязкость. Выгорание швов кладки ускоряет процесс шлакоразъедания. По-вышение рабочей температуры в топке на 50 – 600С снижает долговечность кладки на 2-3 месяца.

Небольшие повреждения футеровки (обгорание, трещины, поверхностное выкрашивание кирпичей) заделывают. Дефектные места зачищают щеткой, смачивают водой и покрывают обмазкой, состоящей из шамотного порошка и песка (по 35%), огнеупорной глины и порошкового графита (по 15%). Раствор замешивают на чистой пресной воде. Толщина слоя допускается до 15 мм.

При частичной замене кладки дефектные кирпичи удаляют. Для кладки топок судовых котлов применяют шамотный, шамотный легковесный, высокоглинистый и карборундовый кирпич. Карборундовый кирпич используют для футеровки наиболее ответственных узлов и высоконапряженных котлов.

Кирпичи выполняют фасонными, разной формы и с отверстиями для их крепления в тавровых балках. Способы крепления кирпичей различной фор-мы к каркасу котла показаны на рис. 6.

До полной замены кирпичной кладки должны быть проведены необходимый ремонт металлических частей котла и испытания.

Замена кладки начинается с выстилки поддона листовым асбестом слоем до 10 мм. После выравнивания слоя шамотом укладываются кирпичи на связующем растворе, состоящем из 30-40 % огнеупорной глины и 60-70% шамотной крупы.

Рис. 6 Способы крепления кирпичей различной формы к каркасу котла.

Для кладки вертикальных стенок к стальной обшивке прикрепляют листы асбеста толщиной до 10 мм, которые обмазывают огнеупорной глиной. В кладке с боковыми вырезами кирпичи удерживаются таврами, предварительно приваренными к обшивке, а концевые кирпичи засверливают по месту и крепят дополнительно болтами (рис. 6 а). Кирпичи облегченного типа закрепляют болтами (рис. 6 б). Фурмы для форсунок выкладывают фасонными кирпичами (рис. 6 в).

При укладке кирпичей выдерживаются следующие требования: толщина швов раствора должна составлять 2-3 мм, оставляются температурные швы на тепловое расширение, которые заполняются асбестовым шнуром. При подгонке кирпичей отверстия в некоторых из них сверлятся по месту. Кладку рядов вертикальных стенок обычно начинают с угловых переходов.

Вся кирпичная кладка покрывается слоем жидкого стекла толщиной до 3 мм, на который наносится огнеупорная обмазка. Время естественной сушки кладки составляет 2-3 суток.

Защита барабанов коллектора огнеупорной обмазкой производится специальной торкрет – установкой, которая подает раствор под давлением. Наносится один слой огнеупорной обмазки толщиной 40- 50 мм и сушится 10- 12 часов. Затем устанавливаются проволочный каркас в виде сетки, который покрывают вторым слоем огнеупора. Для обмуровки котлов применяются также специальные бетоны.

Изоляция на котлах крепится различными способами: с помощью банда-жей, прутков, проволоки, сеток, скоб и т.д. Теплоизоляционными материалами служат совелитовые плиты и матрацы, асбестовые ткань и картон, асбомагнезиальный шнур, совелитовая и ньювелитовая обмазки и др.

Перед изоляцией металлические поверхности зачищают от ржавчины и окрашивают. Изоляционные материалы размягчают в горячей воде и наносят на горячие поверхности котлов слоями 10-30 мм. Последующий слой наносится после высыхания предыдущего. Общая толщина слоя теплоизоляции составляет 60-100мм. Слои закрепляются на поверхности определенным способом. Снаружи изоляцию закрывают оцинкованным железом или алюминиевыми листами.

Стенки газоходов, топочной камеры водотрубных котлов защищают объемными стальными щитами с теплоизоляционными материалами.

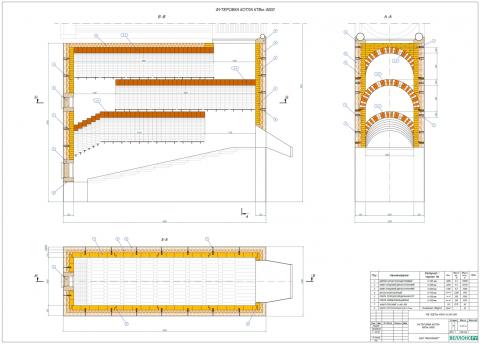

Замена футеровки котла №1 КТВм-5000

29 августа 2020 года компанией ООО «Веллонс.РУ» успешно завершен проект по замене огнеупорной футеровки водогрейного котла №1 (КТВм-5000) котельной ООО «ФМ-Север». Данные работы выполнены на условиях EPC-контракта, включая инжиниринг, подбор и поставку материалов, а также работ по выломке существующей (старой) футеровки и футеровочных работ по устройству новой огнеупорной футеровки котла.

ИНЖИНИРИНГ.

В связи с тем, что данный проект является аналогом проекта, выполненного специалистами ООО «Веллонс.РУ» в 2019 году на водогрейном котле №2, был использован рабочий проект устройства огнеупорной футеровки с минимальными изменениями. Конструкция огнеупорной футеровки осталась без изменений - двухслойная теплоизоляционная футеровка и футеровка рабочего слоя с применением огнеупорного кирпича. В связи с успешным опытом эксплуатации футеровки котла №2 (выполненного ранее), а также с уточнением геометрических размеров топки котла, толщина теплоизоляционного слоя уменьшилась на 50 мм, до толщины теплоизоляционного слоя 150 мм. Соответстввенно, были пересмотрены геометрические размеры сводов топки и раскладка фасонного огнеупора приведена к фактическим размерам.

ВЫЛОМКА ОГНЕУПОРА.

В рамках данного проекта (ЕРС-контракт) были проведены работы по выломке существующего огнеупора. Особое внимание, в процессе выломки огнеупора, необходимо уделить организационными мероприятиям по обеспечению безопасности производимых работ, особенно работам, связанных с разбором сводовых конструкций, а нижнего свода, в особенности. Нижний свод был выложен из кирпича толщиной 114 мм, имел большое раскрытие сводовых сегментов, имел низкую конструктивную прочность.

Выломка огнеупорной футеровки производилась сверху вниз при использовании пневматического отбойного молотка, с ручным удалением выломанного огнеупора через верхний и нижний технологические люки и перемещением огнеупорного лома в контейнер на расстояние до 25-30 м. Огнеупорный лом выозился специализированной компанией, которая имеет все необходимые лицензионные права по перемещению и утилизации промышленных отходов. Работы по удалению / выломке огнеупора, общей массой

35 тонн, были выполнены за две с половиной смены (

30 часов). Данные работы, максимально подробно показаны в видеоролике ЭТАП I: ВЫЛОМКА ОГНЕУПОРА на нашем сайте.

ФУТЕРОВОЧНЫЕ РАБОТЫ.

Все работы, связанные с устройством огнеупорной футеровки, такие как: выломка огнеупора, монтаж огнеупора, необходимые вспомогательные работы (изготовление опалубки, оснастки и прочих работ) представлены в наших кратких видеоотчетах на сайте компании в разделе «ЗАМЕНА ФУТЕРОВКИ КОТЛА №1 КТВм-5000». Основные особенности проведения работ показаны в соответствующих разделах данного отчета ниже.

1. ЗОНА ПЕРВОГО СВОДА, КОЛОСНИКОВАЯ ЗОНА ТОПКИ КОТЛА.

ФУТЕРОВКА ВЕРТИКАЛЬНЫХ СТЕН – два слоя теплоизоляции: из каолиновой плиты толщиной 50 мм и силикаткальциевой плиты толщиной 100 мм.; рабочий слой – из огнеупорного кирпича ША-I №9 толщиной 150 мм. и специальных чертежных изделий для крепления анкера на базе ША-I №9. Общая толщина футеровки 300 мм.

Устройство футеровки стен:

- Устройство теплоизоляционного слоя происходит при помощи одной силикаткальциевой плиты (толщиной 100 мм) и одно каолиновой плиты (толщиной 50 мм). Плиты устанавливаются на ребро и плотно прижимаются друг к другу. Кладка рабочего слоя кирпича обеспечивает прочное и надежное крепление данных плит. Конструктивная прочность плит (в процессе эксплуатации не рассыпаются) не требует дополнительного их крепления на собственные анкера или на огнеупорный клей.

- Кладка кирпича вертикальных стен осуществляется панелями, шириной

ФУТЕРОВКА ТОПЛИВНОГО ЖЕЛОБА, ТЕХНОЛОГИЧЕСКИХ ЛЮКОВ – футеровка однослойная, в качестве футеровки рабочего слоя используется монолитный огнеупор BORCAST-55W. Этапность работ по устройству бетонной футеровки описана ниже.

Устройство футеровки топливного желоба:

Устройство футеровки технологического люка и дверцы люка:

Все вышеописанные этапы работ по устройству монолитной огнеупорной футеровки для топливного желоба (монтаж анкерной продукции, изготовление опалубки, монтаж рулонного теплоизоляционного материала, монтаж разгрузочного суппорта/консоли, изготовление бетонной массы и ее укладки и т.п.), соответствуют этапам работ по устройству футеровки технологического люка и дверцы люка, соответственно.

Обращаем внимание, что граница монолитной футеровки и вертикальной стенки огнеупорной футеровки проклеиваются рулонным теплоизоляционным материалом Durablanket 128 толщиной 10 мм, для формирования температурного шва, необходимого для компенсации различных тепловых расширений бетона и кирпичной футеровки, особенно на начальном этапе эксплуатации - этапах сушки и разогрева футеровки котла.

Опалубка люка / крышки должна учитывать устройство фасок боковых граней футеровки, для обеспечения нормального открытия/закрытия дверцы в процессе эксплуатации котла.

ФУТЕРОВКА СВОДА:

Один из наиболее сложных и ответственных участков футеровки топки котла. Футеровка однослойная, толщина слоя 200 мм. Свод набирается согласно предварительной раскладке из фасонного кирпича. В качестве огнеупора используется уплотненный шамотный кирпич марки ШЦУ-4,5. Данный вид кирпича имеет повышенные прочностные характеристики, а также большее содержание Al2O3 по отношению к ША-I, что является важным фактором при выборе огнеупора для сводовой конструкции котла.

Наличие правильного инжиниринга, необходимого количества фасонных изделий, изготовление соответствующей опалубки сводовой конструкции, наличие высококвалифицированного персонала – необходимые условия для успешного проведения футеровочных работ по устройству свода топки котла. Этапы работ по устройству свода котла показаны ниже:

- Изготовление опалубки / кружал – важный этап работы. Необходимо заранее убедиться в правильности размеров и прочности конструкции – должна многократно выдержать нагрузки при кладке свода, а также многократное передвижение при проведении футеровочных работ.

- Необходимо заранее проверить правильность раскладки и соответствие ее на фактическое исполнение. Необходимо «на сухую» выложить арку из фасонного кирпича на площадке и, при необходимости, внести необходимые корректировки в раскладку.

- Для обеспечения дополнительной прочности сводовой конструкции, каждый сегмент/арка свода опирается на индивидуальные суппорта, устанавливаемых с двух сторон (суппорта изготовлены из высоколегированной жаропрочной стали AISI 310S или из жаропрочной стали 20Х23Н18). В зольной части котла, в районе выгрузки золы, свод имеет наклонную конструкцию Формирование наклонной части производится за счет смещения последующей арки свода по вы соте на ряд кирпича (на 65 мм) по отношению к предыдущему. Итого, наклонный свод – 6 арочных рядов со смещением по высоте.

- При переходе наклонного участка свода в горизонтальный, в качестве разгрузочного суппорта / консоли используется один общий сегмент на 6-7 арочных рядов свода.

- Формирования форсуночных производилось за счет подгонки / выпиловки огнеупорного кирпича и обкладки существующих металлических фурменных трубок (подача воздуха для обеспечения нормального горения топлива).

- Основание свода, для обеспечения необходимой жесткости / прочности конструкции, расклинивается огнеупорным кирпичом (размер подгоняется по месту).

- Образуемые «карманы» между сводом и металлическим корпусом топки, после установки теплоизоляционной силикат-кальциевой плиты, заливается огнеупорным бетоном до уровня первого ряда кладки вертикальных стен на участке второго свода.

- Участки вертикальных стен в зоне загрузки топ лива поднимаются до уровня перекрытия арки свода №2.

- На торцевых стенах топки котла дополнительно формируются тепловые компенсационные швы, обеспечивающие снятие тепловых напряжений в футеровке при эксплуатации котла. Устройство данных тепловых швов аналогично конструкции, описанной в разделе, ФУТЕРОВКА ВЕРТИКАЛЬНЫХ СТЕН.

2. ЗОНА ВТОРОГО СВОДА.

Конструкция футеровки вертикальных стен, а также конструкция сводового участка футеровки, аналогичны устройству футеровки зоны первого свода топочной части котла, описанной выше.

Устройство футеровки стен и свода:

- Для продолжения кладки вертикальных стен теплоизоляционный слой поднимается на необходимую высоту по всему периметру корпуса топки.

- Производится монтаж анкеров в кирпичной кладке для обеспечения конструктивной прочности кладки и предотвращения отслоения футеровки. в процессе эксплуатации котла.

- Производится монтаж разгрузочных консолей / суппортов для второго свода, после подъема стен согласно проектной документации.

- Производится формирование панелей, путем устройства температурных швов.

- Кладка стен панелями в перевязку, устройство тепловых швов, установка анкерной продукции, формирование фурменных отверстий, монтаж суппортов / консолей для арочных рядов свода, устройство непосредственно самих арок второго свода выполняется по аналогии с этапами работ, описанных в разделе №1 «ЗОНА ПЕРВОГО СВОДА, КОЛОСНИКОВАЯ ЗОНА ТОПКИ КОТЛА».

- В связи с тем, что конструкция свода «правильная» (диаметр свода равен ширине межстенного пространства), а толщина сводового кирпича 200 мм (при толщине рабочего слоя стен 150 мм), то расстояние между сводом и теплоизоляционным слоем минимально. Для продолжения кладки вертикальных стен необходимо выровнять горизонт, для обеспечения качественной, надежной кладки стен (аналогично тому, как это было выполнено для свода №1). Для того, чтобы получить максимально надежную конструкцию, в качестве выравнивающего слоя применяется огнеупорный бетон BORCAST-55W, имеющий высокие прочностные характеристики. Данное мероприятие также позволяет дополнительно «загрузить» свод, предотвращая его «раскрытие» в процессе эксплуатации.

- В зоне второго свода имеется смотровой, технологический люк, необходимый для обслуживания котла – чистки котла от зольных отложение в межсводовом пространстве и контроля за техническим состоянием футеровки котла, а также для доступа к жаротрубному барабану. Для футеровки данного узла используется монолитный огнеупорный бетон BORCAST-55W.

- Технология укладки огнеупорного бетона, подготовка места установки, установка анкерной про дукции, устройство тепловых швов за счет оклеивания теплоизоляционного рулонного материала Durablanket 128 толщиной 10 мм, установка разгрузочного суппорта, изготовление и устройство опалубки – все это, а также другие необходимые работы, описаны в разделе №1 выше.

3. ЗОНА ТРЕТЬЕГО СВОДА.

Конструкция футеровки вертикальных стен, а также конструкция сводового участка футеровки, аналогичны устройству футеровки зон первого и второго сводов топочной части котла, описанной выше.

Устройство футеровки стен и свода:

- Устройство теплоизоляционного слоя, а также укладка бетона в качестве выравнивающего слоя для продолжения кладки вертикальных стен зоны третьего свода котла, в том числе кладка стен панелями в перевязку и установка анкеров кладки и суппортов для устройства свода, выполняется аналогично этапам работ, описанных в предыдущих разделах.

- Образуемое пространство между третьим сводом и жаротрубным барабаном котла заполняется каолиновыми плитами, которые в первую очередь несут функцию теплоизоляционного слоя, а во-вторую очередь дополнительно загружают свод, предотвращая его «раскрытие» в процессе эксплуатации футеровки котла (плотность плит до 350 кг/м3).

Выходная шахта/горловина топки:

- Переходной участок кладки вертикальных стен с конвективной частью котла / коллекторами водяных экранов, а также сводовой части (третий свод) с жаротрубным барабаном обрамляются бетонным поясом из монолитного огнеупора.

- Перед устройством опалубки несущие конструкции котла (балки котла) зачищаются от остатков старого бетона, производится наварка анкеров, формируется температурный шов по границе бетон / кирпич, устанавливается опалубка по всему периметру шахты / горловины топки.

- Заливка бетона происходит в один прием, после схватывания монолитного огнеупора опалубка аккуратно демонтируется.

РЕЗЮМЕ ПРОЕКТА:

Основной сложностью проекта футеровки водогрейного котла №1, на площадке ООО «ФМ-Север», является необходимость устройства трех сводов в топке котла, которые формируют движение продуктов горения согласно конструкции котла завода-изготовителя. Используя предыдущий опыт работ по реализации проекта замены футеровки водогрейного котла №2, высококвалифицированных футеровщиков и помощь специалистов ООО «ФМ-Эстейт» при решении любых организационных вопросов – все это позволило реализовать данный проект за 13 дней, включая работы по выломке существующего огнеупора!

Применение российских технологий при ремонте зарубежных котлов

К нам обратился тепличный комплекс «Роза Хиллс» с просьбой произвести замену пришедшей в негодность теплоизоляции из огнеупорного бетона передних крышек и заднего короба котлов Buderus и IVAR . При выполнении данной работы, ЗАО «ЗИОСАБ»применил новую технологию теплоизоляции - футеровку огнеупорным муллитокремниземистым материалом, который не крошится в процессе работы, не боится намоканий, перепадов температуры, выдерживает высокую температуру, обеспечивает лучшее повторение геометрии крышки. Данная технология более экономична и позволяет снизить общий вес крышки в 1,5 раза. Примененный материал не боится конденсата в отличие от ранее применяемого огнеупорного бетона. Срок службы новой теплоизоляции – не менее 15 лет.

Футеровка крышек котельного оборудования

Особенности ремонта теплоизоляции крышек котлов. Возможности компании "Вермолит" по ремонту футеровки крышек. Пример непромышленной футеровки крышки европейского котла и изготовления крышки смотрового лаза котла КВГМ-30/150, залитой промышленным способом.

| Рубрика | Производство и технологии |

| Вид | статья |

| Язык | русский |

| Дата добавления | 27.02.2017 |

| Размер файла | 360,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Футеровка крышек котельного оборудования

К.т.н. В.П. Фролов, главный технолог,

А.С. Себякин, начальник цеха, ООО «Вермолит», г. Подольск

При эксплуатации котельного оборудования, как отечественного, так и европейского производства может происходить разрушение футеровки крышки котла, в месте, где расположена горелка, а также разрушение футеровки крышек смотровых лазов, что характерно, для отечественных котлов.

Ввиду того, что не всегда возможно оперативно доставить новую крышку котла (особенно произведенного в Европе) на место эксплуатации оборудования в России, многие организации сами, с помощью «подручных» средств, пытаются заниматься ремонтом футеровки. Как показывает практика, данная операция приносит краткосрочный эффект, который в итоге сводится к частым остановкам котла и последующим малоэффективным переделкам футеровки с применением всевозможных огнеупорных материалов (часто сомнительного качества), коих можно найти великое множество на пространствах сети Интернет.

Данные эксперименты могут в итоге привести к печальным последствиям: металлическая стенка крышки котла может деформироваться, или прогореть, к тому же - высокая температура поверхности крышки является нарушением требований безопасной эксплуатации оборудования. С учетом того, что многие европейские модели котлов, эксплуатируемых на территории России, сейчас уже не производятся, то, соответственно, наиболее оптимальное решение - обратиться к специалистам, которые помогут решить проблему, связанную с ремонтом изношенной изоляции.

Опыт выполнения работ, связанных с заменой теплоизоляции крышек котлов, показал, что лучше данные работы выполнять в промышленных (производственных) условиях, т.к. при помощи бытовых подручных инструментов (таких, как ведро, дрель с насадкой и т.п., вместо специализированного и технически сложного оборудования) невозможно добиться однородности заливки подготовленного раствора (шихты), что, в свою очередь, чревато разнородностью распределения плотностей материала, и его дальнейшему быстрому разрушению.

Сырьевая база и производственные мощности компании «Вермолит» позволяют:

- подобрать огнеупорную высокотемпературную смесь;

- в специальных установках приготовить смесь нужного фракционного состава;

- произвести заливку материала в один прием, что позволит равномерно распределить плотность шихты по всему занимаемому объему крышки;

- с помощью печей произвести плавную выгонку воды из залитого теплоизоляционного материала, что придаст материалу необходимые теплоизоляционные и прочностные свойства, а также позволит избежать возможных ошибок при сушке крышки по месту (в составе котла), т.к. именно не правильный режим сушки может привести к разрушению футеровки крышки.

Ниже приведены два примера: 1 - непромышленной футеровки крышки европейского котла, 2 - пример изготовления крышки смотрового лаза котла КВГМ-30/150, залитой промышленным способом.

1. В 2011 г. к нам обратилась компания из г. Тулы - пищевое производство. В виду нестандартной - секторной конструкции крышки котла, заказчик попросил произвести работы по замене изоляции на месте эксплуатации оборудования. Следует отметить, что выполнение таких работ возможно не часто ввиду целого ряда конструктивных и прочих особенностей.

В цехе находятся три однотипных котла итальянского производства, два из которых работают на газе и один на мазуте. Котлы паровые стальные жаротрубные, горизонтального исполнения, 1995 г.в., мощностью 3,5 МВт, с максимальным рабочим давлением до 16 бар, максимальной температурой пара до +210 оС. Футеровка котла износилась частично и имеет локальные разрушения (рис. 1).

Рис. 1. Старая футеровка котла

Котел имеет три сборные части, одновременно являющимися опалубкой, в которую, как раз, производили залив огнеупорной теплоизоляционной смеси (шихты) (рис. 2).

Готовую для заливки смесь приготавливали с помощью дрели с насадкой, с возможностью переключения скорости вращения при использовании теплой воды (больше 25 °С) в теплом цехе. Это обеспечивает относительно хорошую вспениваемость материала, но при этом, надо тщательно контролировать объем получаемой шихты, чтобы не перевспенить материал. Приготовленную шихту тщательно перемешивали и распределяли по форме мастерком (рис. 2). После первоначального отверждения формы накрыли полиэтиленовой пленкой и оставили в таком состоянии более чем на 30 сут.

После ремонта крышки продолжают эксплуатироваться более 3 лет.

Рис. 2. Подготовка и нанесение шихты

Хочется отметить, что в подавляющем большинстве случаев такая конструкция крышки котла, которая приведена выше, редкость. Сегодня теплоизоляция монтируется непосредственно в крышку, внутренний диаметр которой может достигать 3 м и более, а объем теплоизоляционной смеси, необходимой, для футеровки может превышать 200 л. Такой объем смеси невозможно приготовить, залить и просушить с помощью подручного инструмента.

Для приготовления смеси на нашем производстве применяются смесители разных типов, позволяющие получить однородную смесь в нужном для заливки количестве и качестве. Опытным путем было подобранно время (от 7 до 10 сут.), в течение которого сушится крышка с залитой в нее шихтой, при внутрицеховых температурных условиях (20-25 °С). После естественной внутрицеховой сушки крышку помещают в печь, где происходит ступенчатый нагрев до температуры 120-140 °C - это позволяет удалить большинство свободной воды из залитого материала футеровки. Поскольку в залитом материале некоторое количество воды все же остается, то первый пуск котла с новой теплоизоляцией должен быть максимально мягким и не длительным. После первого пуска может появиться небольшая поверхностная трещинноватость, которая не является глубокой и критической для эксплуатации крышки.

2. Ремонт крышек смотровых люков котлов, установленных на котлах КВГМ-30/150, эксплуатируемых в ОАО "Подольская теплоэнергетическая компания".

Довольно часто встречающаяся котлах типа КВГМ проблема - разрушение футеровки боковой смотровой крышки люка. Поскольку при разрушении футеровки происходит деформация чугунной формы, в которой был размещен футеровочный материал, то дальнейшая эксплуатация данной формы не представляется возможной. Это, в свою очередь, влечет за собой обращение к производителю (который не продает отдельно формы, а только весь люк в сборе) и череду экспериментов с подручными, малоэффективными огнеупорными материалами.

ремонт футеровка крышка котел

Рис. 3. Железная форма крышки люка. Вид сверху

Рис. 4. Та же форма, залитая футеровкой

Совместно с сотрудниками компании было разработано эффективное и оптимальное решение взамен чугунной заводской формы: из трубы делалась круглая заготовка с тремя направляющими, которая армировалась стальными прутами (рис. 3). Далее производилась заливка изготовленной формы с припуском, для полной изоляции краев металлической поверхности, а также на боковые поверхности была наклеена, с помощью высокотемпературного клея, специальная минеральная вата (рис. 4). После заливки форма подверглась ступенчатому временному нагреву, для удаления влаги из футеровочной огнеупорной шихты. Готовая форма монтировалась на крышку люка.

После установки крышки продолжают эксплуатироваться уже более 2 лет.

Компания «Вермолит» предлагает:

- огнеупорные высокотемпературные составы, предназначенные для футеровки;

- заливку под давлением высокотемпературных материалов в крышку котла;

- многоступенчатую сушку крышки, необходимую для плавного удаления влаги;

- уплотнительные высокотемпературные шнуры.

Сотрудниками компании «Вермолит» накоплен довольно большой опыт в решении проблемы замены изношенного слоя футеровки крышек котельного оборудования. Производя не только работы, но и предоставляя гарантийные обязательства, наша компания становится надежным партнером многих теплосетевых компаний.

Подобные документы

Проектирование и изготовление переплетной крышки для книги "Технология формных процессов" Н.Н. ПолянскогоАнализ издательско-полиграфического оформления переплетной крышки. Конструкции типов обложек и переплетных крышек, виды их скрепления. Разновидности дизайна, его проработка для книги "Технология формных процессов" Н.Н. Полянского в Adobe Illustrator.

курсовая работа [965,2 K], добавлен 09.02.2016

Расчет размеров футеровки, толщины кладки, температуры на стыке слоев, теплопроводности для рабочего и теплоизоляционного слоев. Построение графиков зависимости температуры стыков. Конструкция доменных печей. Нахождение средней температуры футеровки.

курсовая работа [3,3 M], добавлен 07.10.2015

Расчет размеров футеровки, толщины кладки стен и купола водонагревателя объемом 3300 м. Определение температуры на стыке слоев и теплопроводности для каждого слоя. Построение графика зависимости температуры стыков, схемы футеровки воздухонагревателя.

контрольная работа [885,2 K], добавлен 07.10.2015

Описание технологического процесса получения умягченной воды. Характеристика разрабатываемого оборудования. Выполнение механического расчёта Н-катионового фильтра. Вычисление грузоподъёмных механизмов. Подбор фланцев и крышек люков, монтаж фильтра.

курсовая работа [219,2 K], добавлен 05.04.2015

Анализ состояния целлюлозно-бумажной промышленности России. Основные узлы варочных котлов, их виды и цикл работы. Расчет технологических и конструктивных параметров котла для сульфитной варки целлюлозы. Порядок монтажа, эксплуатации, ремонта оборудования.

курсовая работа [1,1 M], добавлен 14.12.2013

Принцип действия, конструкции и скоростные режимы шаровых мельниц. Сталь Гадфильда и ее физические свойства. Разработка способа упрочнения футеровки шаровой мельницы в условиях эксплуатации. Расчет времени предлагаемой упрочняющей обработки и работы.

курсовая работа [802,9 K], добавлен 12.02.2012

Умови експлуатації шамотних вогнетривів для футеровки мартенівських печей і вимоги до їх якості, особливості технології виробництва та характеристика сировинних матеріалів. Технологічна схема виробництва, напрямки покращення якості шамотних вогнетривів.

Читайте также: