Регулирование давления пара на паровых котлах

Обновлено: 09.05.2024

Регулирование нагрузки котла котельной.

Остановимся на весьма важном понятии - регулирование нагрузки котла. Нормальный процесс работы котлоагрегата (парового котла) подчиняется одному главному технологическому параметру - давлению пара в барабане котла. Чтобы давление пара оставалось неизменным в течение всего периода работы установки, необходимо соответствие подачи топлива в топку количеству тепла, отбираемому с паром из котла. Процесс регулирования подачи топлива называется регулированием нагрузки котла, а регулятор, ведущий этот процесс, называется регулятором нагрузки (PH). Регулятор нагрузки получает импульс по давлению пара в барабане котла и подает команду на регулирующий орган подачи топлива (РО). Последний производит изменение подачи топлива в соответствии с законом регулирования, положенным в основу действия PH. Этим законом должна учитываться инерционность тепловых процессов парообразования и теплопередачи в котле во избежание колебаний нагрузки и неустойчивости процесса регулирования. Поэтому выбору типа PH и его настройке придается исключительно важное значение.

PH иногда включается с двумя типами обратной связи: жесткой и упругой. Жесткая обратная связь по положению РО вводится для изменения крутизны характеристики PH при параллельной работе котлов, т.е. выполняет роль корректирующего регулятора. Упругая обратная связь обеспечивает так называемый изодромный процесс регулирования, при котором скорость перемещения РО определяется как величиной, так и скоростью изменения регулируемой величины, т.е. в данном случае — давления пара в барабане котла.

В зависимости от изменения подачи топлива в топку нужно регулировать также соотношение топливо- воздух, так как количество подаваемого на горение воздуха должно строго соответствовать расходу топлива. Практически в топке котла всегда поддерживается некоторый избыток воздуха по сравнению с необходимым количеством для полного сгорания топлива. Задача регулятора соотношения топливо – воздух состоит таким образом в обеспечении постоянства коэффициента избытка воздуха в топке. Эта задача выполняется путем автоматического пропорционирования поступления воздуха в зависимости от положения РО подачи топлива.

Следующий по ходу процесса параметр регулирования - это разрежение в топке котла, которое необходимо поддерживать неизменным при колебаниях нагрузки. Импульс разрежения снимается в верхней части топочной камеры и передается на регулятор температуры РТ, который через исполнительный механизм ИМ приводит в действие направляющий аппарат дымососа, уменьшая или увеличивая его подачу.

В результате изменения нагрузки котла изменяется подача питательной воды в барабан котла. Процесс регулирования подачи питательной воды состоит в поддержании постоянного уровня воды в барабане котла. Он осуществляется регулятором уровня РУ. Команда регулятора РУ передается на исполнительный механизм ИМ регулирующего клапана РК. При снижении уровня клапан открывается, при увеличении - перекрывается. При работе котельного агрегата на теплообменник дополнительно приходиться регулировать подачу пара по команде регулятора соотношения температуры теплофикационной воды и наружного воздуха РСТ. На тракте газового топлива обязательно устанавливается отсечный клапан ОК. Его задачей является отключение подачи газа в случае погасания факела в топке котла, иначе газ начнет выходить в помещение котельной. Клапан ОК срабатывает по сигналу датчика пламени ДП. Если котел работает не в индивидуальном режиме, а в групповом, т.е. на общий паропровод, то вести регулирование нагрузки только индивидуальными регуляторами PH нельзя, так как при падении давления в магистрали оно упадет и на барабане каждого котла. Особенностью этого режима является введение корректирующего регулятора КР, который меняет задание основным регулятором по импульсу давления в характерной точке общего паропровода. Сигнал к основному регулятору котла в этом случае приходит от какого-либо параметра, например от расхода пара в котле. Регулятор PH подает команду РО в зависимости от количества отбираемого пара из котла, но при колебаниях давления в магистрали регулятор КР изменяет задание основному регулятору: котлы, которые медленнее набирают нагрузку, принимают больший расход топлива, а менее инерционные — меньший.

Автоматическое регулирование судовых вспомогательных котлов

Если огнетрубные котлы, имеющие высокую аккумулирующую способность, до некоторой степени поддаются регулированию при ручном обслуживании, то у современных водотрубных котлов, реагирующих на весьма незначительные отклонения в режимах, такое регулирование весьма затруднительно и приводит к большим тепловым потерям.

Весьма важно при работе котла поддерживать номинальные значения таких качественных параметров его, как давление пара, уровень воды в котле, давление и температуру топлива, коэффициент избытка воздуха и др. При ручном обслуживании возможны случаи перепитывания котла, упуска воды, запаздывания в регулировке количества подаваемого в топку воздуха. Избыток воды в котле снижает паропроизводительность, приводит к забросу воды в паровую магистраль, а упуск воды — к пережогу трубок, расстройству швов, появлению трещин и т. п. Применение автоматических средств регулирования вспомогательных котлоагрегатов наряду с общими преимуществами автоматики позволяет устранить перечисленные недостатки ручного регулирования.

Регулированию подвергаются следующие основные параметры котла: уровень воды; давление пара; соотношение воздух — топливо, т.е. соотношение между количеством сжигаемого топлива и воздуха.

Регулирование уровня воды прямодействующим регулятором

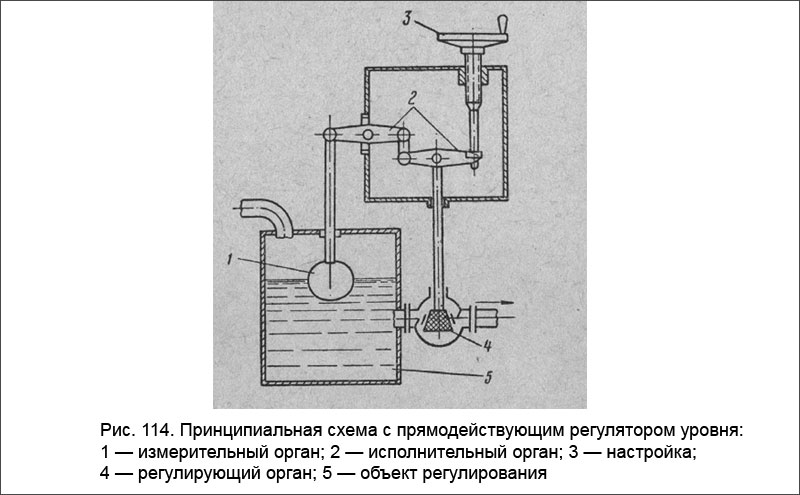

Схема регулирования приведена на рис. 114. Регулируемой величиной является уровень жидкости в резервуаре, зависящий от возмущающего воздействия (притока жидкости в резервуар). Воздействие фиксируется измерительным органом (поплавком) и через исполнительный механизм (орган) передается на регулирующий орган (клапан). Последний прикрывает или открывает сливной трубопровод. Такая система регулирования не требует на перемещение регулирующего органа (клапана) энергии постороннего источника. Регуляторы такой системы называют прямодействующими или регуляторами прямого действия.

Регуляторы прямого действия обладают пониженной чувствительностью. Они применяются в том случае, когда не требуется особой точности. Регулятор должен быть расположен вблизи объекта регулирования. В основном применяются в отопительной системе.

Если усилия измерительного элемента (датчика) недостаточны, то для усиления импульса, развиваемого датчиком, в систему автоматического регулирования вводится специальный усилительный орган или усилитель, использующий различные виды вспомогательной энергии. В этом случае регулятор будет называться регулятором непрямого действия.

Регулирование уровня воды регулятором непрямого действия

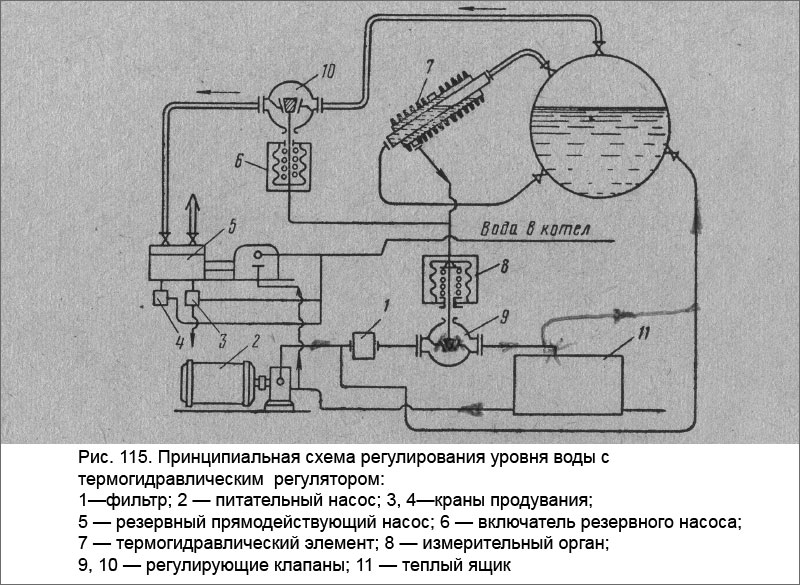

Принципиальная схема системы автоматического питания котла с термогидравлическим регулятором уровня воды изображена на рис. 115.

Термогидравлическое регулирование уровня осуществляется за счет работы измерительного органа (сильфона) и регулирующего органа (клапана), а также термогидравлического чувствительного элемента и включателя резервного насоса. Сильфоном называется гармоникообразный упругий цилиндр с глухим донышком. С изменением давления в термо-гидравлическом чувствительном элементе, донышко сильфона, прогибаясь в ту или другую сторону, через систему промежуточных элементов воздействует на регулирующий орган. Термо-гидравлический элемент (датчик) состоит из двух вставленных одна в другую трубок. Торцы наружной трубки герметически соединены с внутренней трубкой так, что между ними образуется кольцевое пространство, которое заполняется дистиллированной водой. Внутренняя трубка соединена с паровым и водяным пространством котла, а наружнаяс полостью сильфона. Ось чувствительного элемента устанавливается с некоторым наклоном к уровню воды в котле, поэтому, при незначительном изменении уровня воды в котле, во внутренней трубке датчика уровень изменяется значительно. С падением уровня воды внутренняя трубка заполняется паром, который отдает тепло дистиллированной воде в кольцевом пространстве, в последнем вода испаряется, что приводит к повышению давления и прогибанию донышка сильфона. В момент повышения уровня воды в котле пары дистиллированной воды конденсируются, воспринимающее сильфоном давление вновь изменяется. Для лучшего отвода тепла в окружающую среду наружная трубка чувствительного элемента (датчика) сделана ребристой.

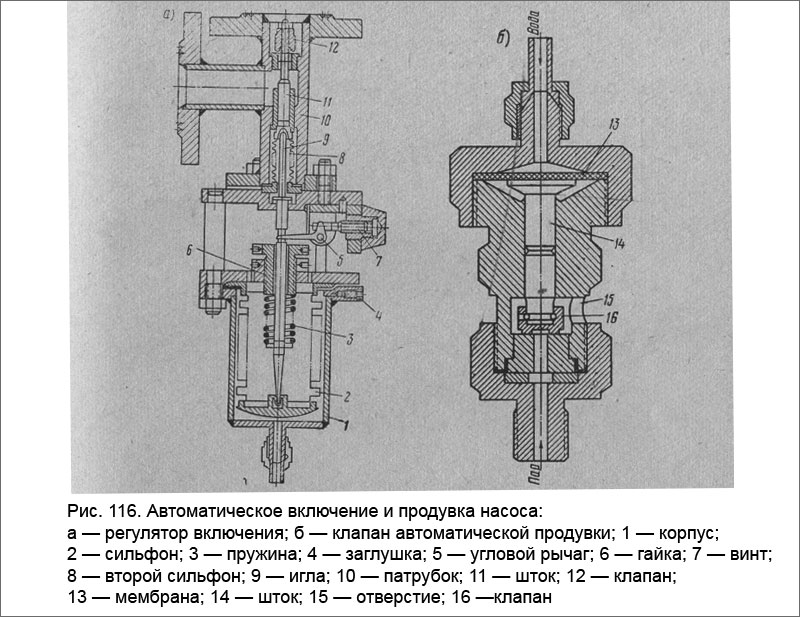

Принцип работы данной системы заключается в следующем. С понижением уровня воды в котле давление на сильфон измерительного органа увеличивается и регулирующий клапан прикрывается. Слив воды из системы питания котла в теплый ящик частично или полностью прекращается и увеличивается количество воды, подаваемой в котел питательным электронасосом. Если уровень воды в котле падает, несмотря на работу питательного электронасоса, то автоматически включается резервный паровой насос. Работой резервного питательного насоса управляет регулятор включения. Устройство регулятора включения показано на рис. 116. Под действием определенного давления на сильфон (рис. 116, а) открывается клапан 12 и пар из котла поступает в золотниковую коробку питательного насоса. Для усиления чувствительности регулятора включения насоса вместо уплотнения штока в корпус его вмонтирован второй сильфон 8. Активная площадь этого сильфона и площадь проходного сечения клапана 12 равны, поэтому для перемещения клапана не требуется значительных усилий. Настройка регулятора осуществляется путем изменения силы упругости пружины с помощью гайки. Воздух при настройке удаляется через заглушку. Ручное управление регулятором можно производить винтом 7 и угловым рычагом 5. Для предохранения регулирующего клапана от возможного засорения в магистраль включен фильтр. Во время бездействия парового поршневого насоса в паровых цилиндрах скапливается конденсат. Продувка насоса производится кранами 3 и 4 (см. рис. 115), установленными в полостях паровых цилиндров насоса. В первый момент срабатывания регулятора давление пара на насос будет недостаточным для его работы, но давление в полости цилиндра обеспечит подъем клапана 16 (см. рис. 116,б) и конденсат через отверстие 15 будет удаляться из цилиндра в атмосферу. При работе резервного насоса резиновая мембрана 13 под давлением воды прогнется и, воздействуя на клапан через шток 14, прекратит продувку цилиндров. Рассмотренный регулятор уровня воды непрямого действия является значительно совершенным, обеспечивающим достаточную точность регулирования. Более высокую надежность регулирования обеспечивают регуляторы системы ЦНИИ им. акад. А. И. Крылова.

Гидравлический регулятор питания системы ЦНИИ имени академика Крылова

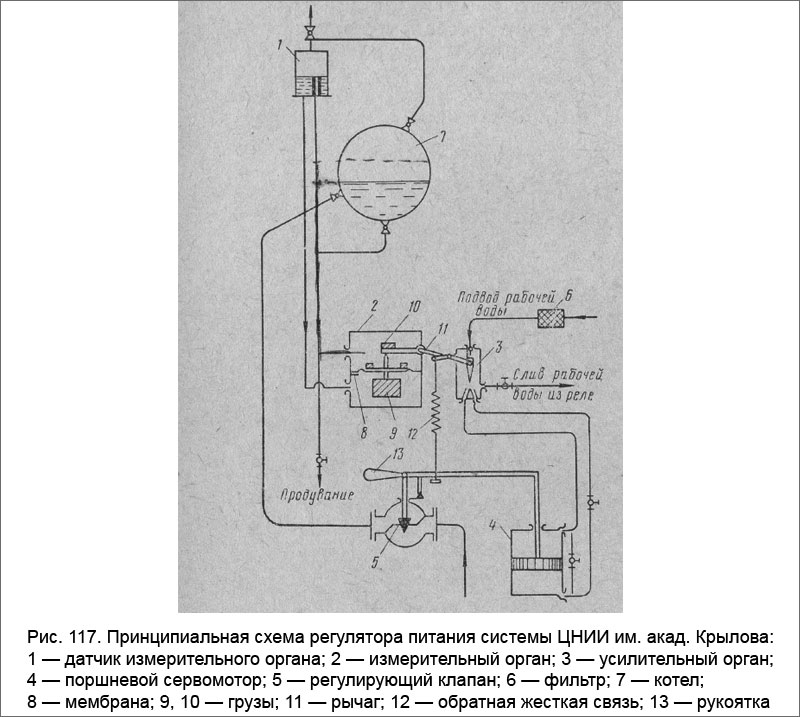

Принципиальная схема регулятора питания системы ЦНИИ им. акад. Крылова изображена на рис. 117. Датчик измерительного органа (конденсационный сосуд) 1 соединен трубопроводами с водяным и паровым пространством котла и с нижней и верхней полостями измерительного органа 2. Используемая рабочая среда (питательная вода) в регуляторе очищается фильтром. При включенном регуляторе на мембрану 8 действует сила, равная весу столба жидкости, направленная снизу вверх и уравновешенная грузами 9 и 10. С изменением уровня воды в котле нарушается равновесие сил, действующих на мембрану, последняя прогибается, поворачивает в ту или другую сторону рычаг, который в свою очередь через систему рычагов управляет усилительным органом и работой питательного насоса с электроприводом, а также включает в соответствующий момент цепь сигнализации и защиты.

Усилительный орган струйного типа соединен питательной системой котла с полостями поршневого сервомотора. Для повышения скорости воды, а следовательно, и для увеличения ее кинетической энергии в корпусе усилителя имеется сопло. В случае поворота качающейся трубы вода через сопло поступает в верхнюю или нижнюю полость сервомотора, перемещая поршень. Поршень через систему рычагов изменяет величину проходного сечения питательного регулирующего клапана.

Жесткая обратная связь восстанавливает равновесие усилительного органа, т. е. устанавливает качающуюся трубку усилителя в ближайшее среднее положение, при котором рабочая вода через отверстие в корпусе усилителя сбрасывается в теплый ящик. Питательный регулирующий клапан 5 удерживается сервомотором в положении, при котором обеспечивается рабочий уровень в котле.

Регулирующий клапан можно открывать и закрывать вручную рукояткой 13. Кроме рассмотренных выше гидравлических регуляторов уровня воды непрямого действия, вспомогательные котлы могут иметь пневматические и электромеханические регуляторы питания. Наибольшее применение получили электромеханические регуляторы.

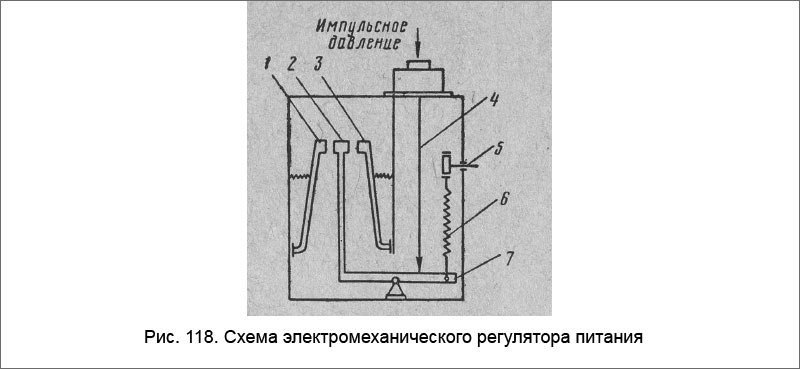

Электромеханический регулятор питания

Схема электрического регулятора питания с мембранным измерительным органом показана на рис. 118. С изменением уровня воды в котле термогидравлический чувствительный элемент оказывает на мембрану (на рис. не показана) различное импульсное давление. Усилие мембраны, передаваемое через иглу 4 на рычаг 7, при нормальном уровне воды, уравновешивается пружиной обратной связи 6.

Электрический питательный насос в этом случае работает на нормальном режиме. При понижении уровня воды в котле гидростатическое давление на мембрану увеличивается, игла поворачивает рычаг, средний контакт 2 замыкается с контактом 3 и через соответствующее электрореле увеличивает производительность электронасоса.

При повышении уровня воды средний контакт замыкается с контактом 1 и электрореле снижает производительность электронасоса, а при необходимости и выключает его. Нажатие пружины обратной связи регулируется поворотом эксцентрикового валика 5, который связан с реверсивным электродвигателем (сервомотором) с помощью редуктора. В зависимости от того, на какой контакт замкнется контакт 2, вращение сервомотора обеспечивает поворот эксцентрикового валика 5 таким образом, чтобы пружина обратной связи способствовала бы через рычаг 7 возврату контакта 2 в среднее положение. Такого типа регуляторы обеспечивают весьма высокую точность регулирования уровня воды в котле.

Регулирование давления пара

Во вспомогательных котлах регулирование давления пара производится путем изменения количества сжигаемого топлива и подачи воздуха, т.е. путем регулирования процесса горения.

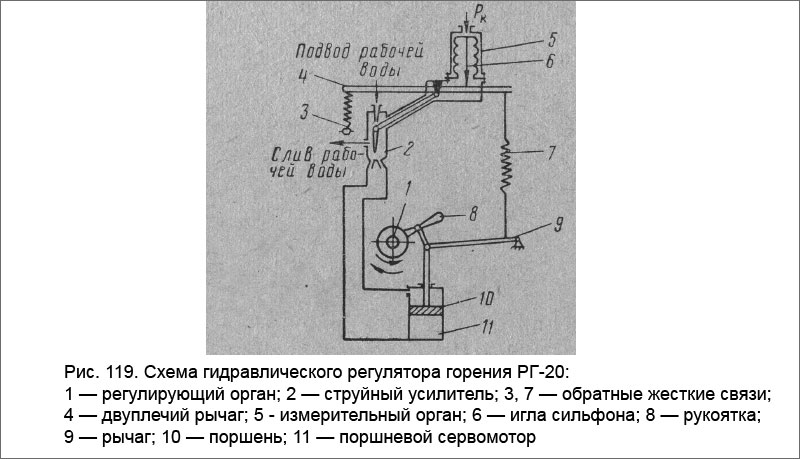

По конструктивному выполнению регуляторы процесса горения делятся на механические, гидравлические, пневматические и электрические. Механические регуляторы имеют большое количество механических передач, недостаточную чувствительность и в судовых котельных установках не применяются. Пневматические регуляторы нашли незначительное применение ввиду трудоемкости их настройки из-за большого количества регулирующих органов. Принцип поддержания постоянного давления гидравлическим регулированием горения показан на схеме рис. 119.

При незначительном увеличении давления пара в импульсном трубопроводе, сильфон измерительного органа прогибается, игла 6 воздействует на двуплечий рычаг и качающаяся трубка струйного усилителя смещается в сторону оси левого приемного сопла. В нижней полости сервомотора увеличивается давление, перемещающее поршень 10 в верхнее положение и через систему рычагов перекрывает клапан 1.

Одновременно, с помощью рычага 9 воздушным регистром уменьшается подача воздуха (воздушный регистр на рис. 119 не показан). При незначительном понижении давления пара в котле происходит обратный процесс. В случае выхода регулятора из строя управление горением можно производить вручную рукояткой 8. При этом сервомотор и усилитель разобщаются. Такая схема регулирования режима горения, по сравнению с обычным обслуживанием, позволяет получать существенную экономию топлива, так как количество сжигаемого топлива взаимно согласовывается с количеством поступающего в топку воздуха.

Приборы контроля, применяющиеся в системах автоматического регулирования

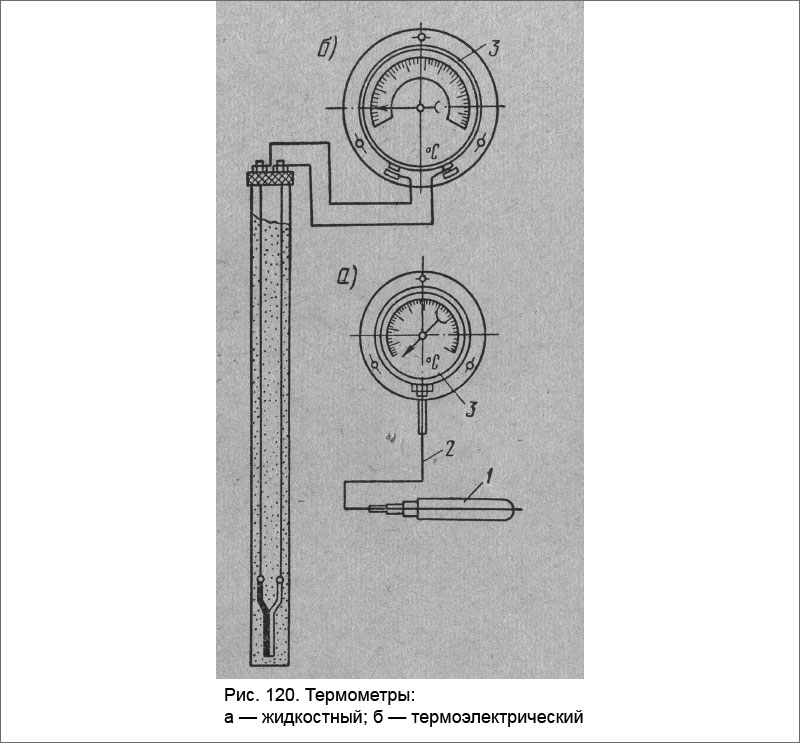

Ртутные термометры , которыми можно измерять температуру от 0 до +500° С, имеют небольшую механическую прочность и показания их часто отстают от действительных изменений температуры; в системах автоматического регулирования применяются редко.

Жидкостные или газовые манометрические термометры , показанные на рис. 120, этих недостатков не имеют. Термобаллон 1 жидкостного термометра (рис. 120, а) заполняется легкоиспаряющейся жидкостью (ацетоном, хлорметилом, или инертным газом) и с помощью капиллярной трубки 2 сообщается с обычным манометром 3, шкала которого градуируется в °С.

Манометр устанавливают на щите управления, а термобаллон помещают в среду, температура которой изменяется. С повышением температуры среды давление в баллоне возрастает, и стрелка, поворачиваясь на определенный угол, показывает истинную температуру.

Температура в топке и уходящих газов обычно измеряется термоэлектрическим термометром (термопарой), показанным на рис. 120,б.

Термопара представляет собой две проволоки, изготовленные из различного материала, помещенные в стальной корпус, заполненный изоляционным материалом. Концы проволок спаяны. При изменении температуры среды в разнородных проволоках возникают микротоки, приводящие к изменению положения стрелки гальванометра 3, соединенного со свободными концами проволок. Шкала гальванометра градуируется в °С.

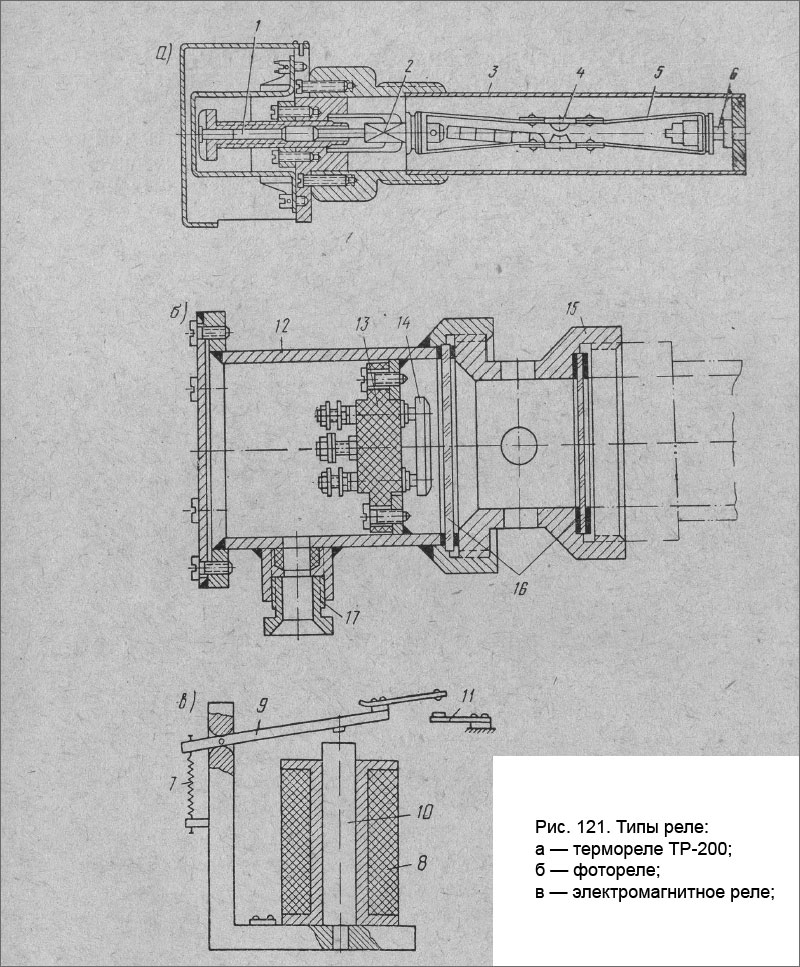

Сигнализация и защита систем автоматического регулирования работы вспомогательных котлов осуществляется с помощью применяющихся релейных и других приборов.

Термореле, связанное через электрические устройства с регулирующим органом и приборами звуковой и световой сигнализации, показано на рис. 121, а. Термореле представляет собой датчик-предельной температуры воды или пара в котлах. Внутри латунной трубки 3 установлены две плоские инварные (сплав железа с никелем) пружины 5 с контактами 4. Один конец пружины тягой 2 соединен с регулировочным винтом 1, второй свободно закреплен на оси латунной трубки 6, где с помощью регулировочного винта между пружиной и буртиком винта устанавливается определенный зазор. Корпус термореле ввинчивается в штуцер, установленный на контролируемом объекте. В связи с тем, что инвар имеет значительно меньший коэффициент линейного расширения, с повышением температуры среды пружина не будет растягиваться до тех пор, пока не выберется зазор между нею и буртиком оси 6. При определенной температуре зазор выберется и контакты пружин разомкнутся, при этом возникший импульс будет передан в электрическую цепь.

В системах автоматического регулирования котлов используют фотореле, как датчик горения. Фотореле показано на рис. 121, б.

Принцип работы фотореле заключается в изменении электрического сопротивления фотоэлемента 14 при изменении степени его освещенности. Стекла 16, вставленные в корпус реле со стороны топки, являются средством защиты фотосопротивления. Корпус фотоэлектронного реле 12 крепится к фронту котла втулкой 15. К полупроводниковому фотосопротивлению 14 от силовой сети подводится кабель через уплотнительный сальник 17 и изоляционную панель 13.

Цепь системы зажигания топлива разрывается в том случае, когда световой поток факела топки уменьшает сопротивление полупроводника. При обрыве факела сопротивление проводника резко увеличивается, включается цепь защиты (закрываются электромагнитные клапаны на топливной и питательной системах котла) и включается цепь сигнализации.

В системах электрического регулирования судовых вспомогательных котлов наиболее часто применяется электромагнитное реле.

Электромагнитное реле показано на рис. 121, в. В случае прохождения тока через катушку 8 сердечник 10 притягивает якорь 9 и замыкает контакт 11. В этом случае объект регулирования включится. При обесточивании катушки пружина обратной связи 7 размыкает контакт, т. е. воздействует на регулируемый объект. Такое реле имеет нормально открытые контакты, т.е. контакты, которые при отсутствии тока разомкнуты.

Регулирование подачи воздуха в паровых котлах. Воздушные системы паровых котлов

Воздушная система предназначена для подачи в топку котла воздуха в количестве, обеспечивающем качественное сгорание топлива с необходимым коэффициентом избытка воздуха.

Для обеспечения качественного сгорания топлива и экономичной работы котла коэффициент избытка воздуха в должен находиться в пределах α = 1,05 ÷ 1,15. Снижение коэффициента избытка воздуха приводит к неполноте сгорания топлива (увеличению потери Q3), образованию сажистых отложений на поверхностях нагрева и снижению КПД котла.

Увеличение коэффициента избытка воздуха приводит к дополнительным потерям теплоты с уходящими газами – Q2 .

Принципы регулирования подачи воздуха в котлах с вентиляторным дутьем и в высоконапорных котлах имеют свои особенности.

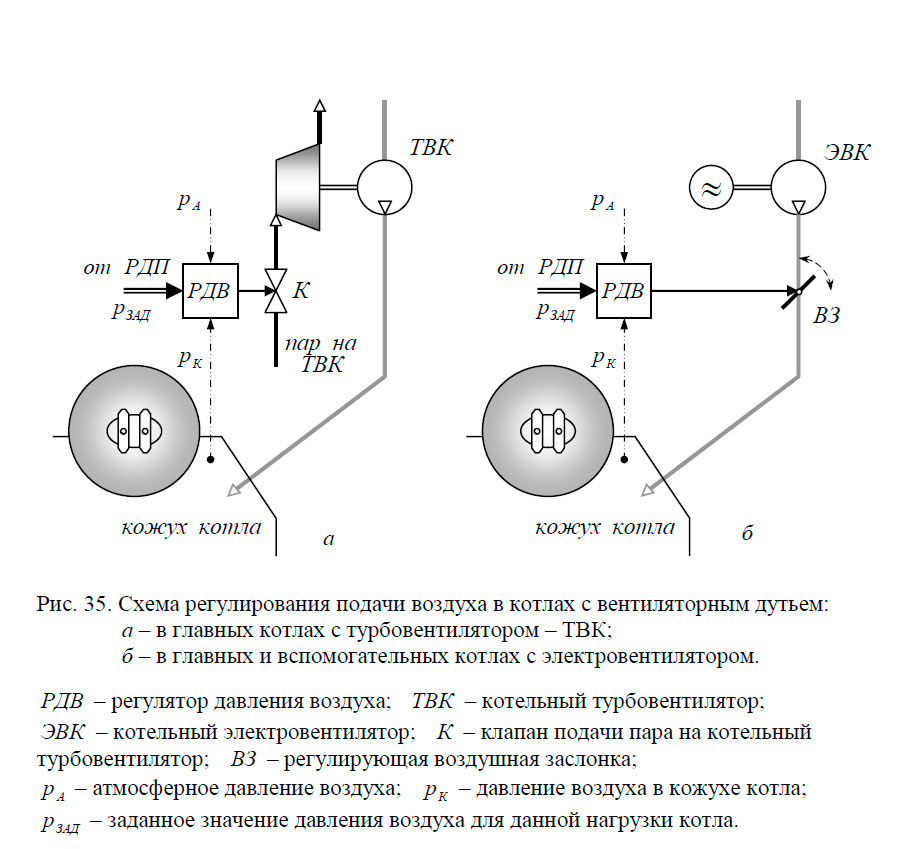

В котлах с вентиляторным дутьем основным элементом системы подачи воздуха является регулятор давления воздуха – РДВ (рис. 35). В этом регуляторе суммируются сигналы по давлению атмосферного воздуха – рА , избыточному давлению воздуха в коробе котла – рК , и сигнал заданного значения нагрузки котла, поступающий от РДП. Суммарный сигнал выдается на регулирующий орган. В главных котлах регулирующим органом обычно является клапан подачи пара на турбину котельного турбовентилятора – ТВК (рис. 35.а). В котельных установках, у которых в воздушных системах используются электровентиляторы, регулирующим органом является привод воздушной заслонки, расположенной за котельным вентилятором (рис. 35.б).

Для обеспечения бездымного сгорания топлива регулятор воздушной системы котла должен производить опережающую подачу воздуха при наборе нагрузки котла (включении очередной форсунки). С этой целью при увеличении нагрузки система регулирования обеспечивает предварительный разгон турбовентилятора (открытие воздушной заслонки), затем осуществляет открытие с помощью сервопривода регистров ВНУ соответствующей форсунки, и в последнюю очередь увеличивает подачу топлива на форсунки. При сбросе нагрузки котла сначала происходит уменьшение расхода топлива через форсунки (отключение форсунки), затем закрытие соответствующего ВНУ, и в последнюю очередь – воздействие на регулирующий орган (уменьшение подачи воздуха от котельного вентилятора).

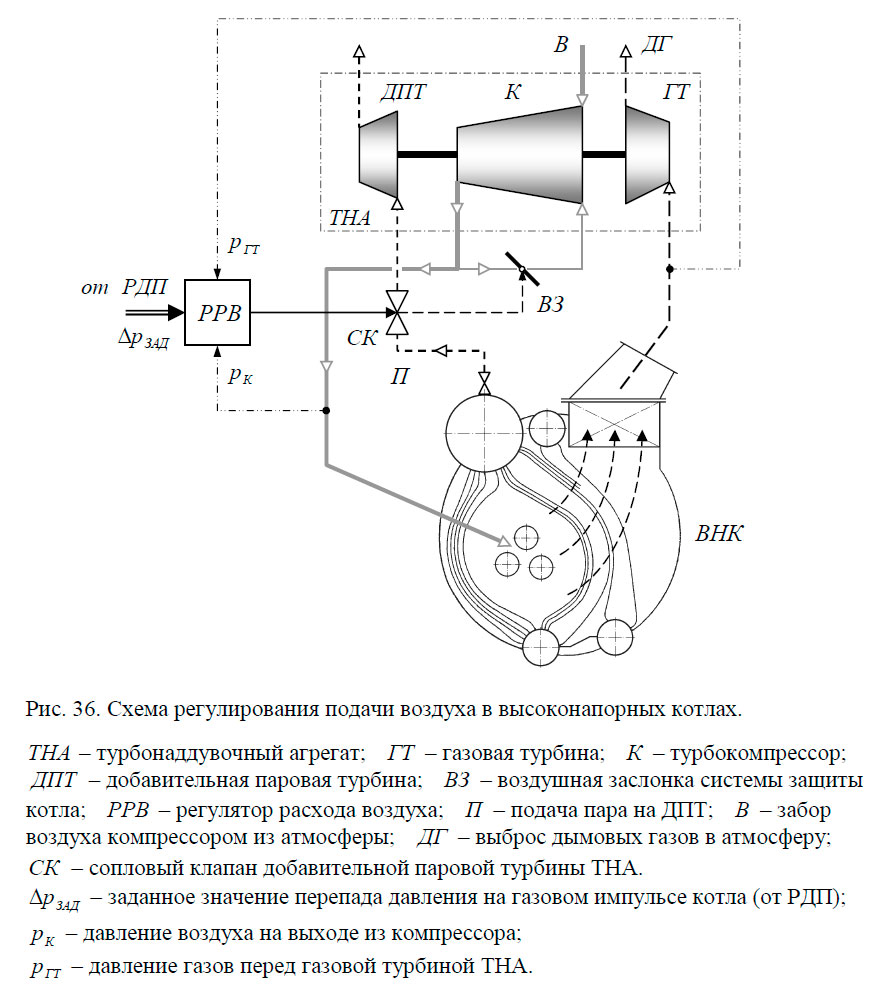

В высоконапорных котлах основным элементом воздушной системы является регулятор расхода воздуха – РРВ (рис. 36). В отличие от РДВ, в РРВ измеряется перепад давлений на газовом импульсе котла: разность давления воздуха на выходе из компрессора ТНА, и давления газов в газоходе котла перед газовой турбиной. Объектом регулирования является турбокомпрессор ТНА, приводимый во вращение газовой и добавительной паровой турбинами. На режиме работы ВНК, когда мощность газовой турбины равна потребной мощности компрессора, работа компрессора осуществляется только за счет работы газовой турбины. При уменьшении нагрузки котла уменьшаются расход и температура газов, поступающих в газовую турбину, снижается мощность газовой турбины, и в работу автоматически включается добавительная паровая турбина, которая компенсирует недостаток мощности газовой турбины для привода компрессора. При увеличении нагрузки котла регулятор РРВ воздействует на сопловые клапаны добавительной паровой турбины, прикрывая их. После полного закрытия клапанов подачи пара на добавительную паровую турбину и дальнейшем наборе нагрузки, воздействие РРВ осуществляется на воздушную регулирующую заслонку, стравливающую часть «лишнего» воздуха на выходе из компрессора в атмосферу или на всасывание турбокомпрессора.

Как и в котлах с вентиляторным дутьем, в ВНК с целью обеспечения бездымного сгорания топлива система регулирования осуществляет опережающую подачу воздуха при наборе нагрузки и опережающее снижение подачи топлива при сбросе нагрузки котла.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Выбираем регулятор давления пара. Как правильно это сделать?

Во многих компаниях Вам ответят: «По таблице!». Мы решили чуть больше раскрыть вопрос подбора.

Небольшая справка о предназначении регуляторов давления. К сожалению (а может быть к счастью), на промышленных предприятиях потребители пара имеют различные характеристики работы, а следовательно, у них разное давление и конечно потребление пара. Соответственно котёл подаёт пар с запасом по давлению, по расходу не исключение.

Перед подбором регулятора следует знать следующие параметры:

давление после регулятора пара и

расход пара.

Другими словами: какое давление в системе на входе, на какое давление должен регулятор вывести подачу пара и сколько система потребляет «на свои нужды».

Где берутся эти цифры? Обычно, а вернее, как правило, давление знают лица, ответственные за данный участок. На пищевых предприятиях обычно это либо механик, либо энергетик. Они же, лица, считывают данную информацию с манометров, которые обычно стоят до и после важного участка паропровода.

Но совершенно по-другому обстоит вопрос с расходом пара. Для того, чтобы его посчитать должны стоять узлы учёта пара. И в этом вопросе точно есть осложнение, т.к. поставить узел учёта перед каждым теплообменником никто фактически не имеет возможности. (по крайней мере мы не встречали), т.к. это удовольствие (узел учёта) довольно дорогое. Один такой узел учёта – это сумма с пяти нулями. И что же теперь делать!? – спросите Вы. Тут на помощь придёт физика. Есть таблицы массового расхода пара и в них по диаметру трубы, давлению и скорости пара. Вы её точно найдёте в интернете.При это скорость пара берут условно-усреднено в трёх параметрах 15, 25 и 40 метров/сек. Владея этими данными Вы точно посчитаете расход пара в трубопроводе. Регулятор давления (редукционный клапан) при этом выбирают с небольшим запасом по расходу пара.

По значению расхода пара как раз и подбирается диаметр редукционного клапана. И тут есть момент: разный диаметр, соответственно разная пропускная способность, а теперь ВАЖНЫЙ МОМЕНТ – у разных производителей один и тот же, диаметр может «пропускать» различное значение расхода пара. Другими словами, при замене производителя, обязательно смотрите на этот параметр.

Также, чуть не забыл, расход пара и давление можно посмотреть в паспорте теплообменника, ну это конечно при условии, что они есть. Если не указан расход, то 100% указана тепловая нагрузка в Дж., зная значение которой можно рассчитать расход.

Ещё важно понимать, что регуляторы бывают прямого и непрямого действия:

Регулятор прямого действия (RP45 к примеру) он настраивается в-ручную. В нём пружина, которая постоянно держит настроенное давление.

Регулятор не прямого действия необходим в случае, если нужно регулировать пар в зависимости от какого-либо параметра в теплообменнике. К примеру, нужно чтобы из теплообменник выходила подогретая вода с определённой температурой. В этом случае ставится датчик температуры, от которого сигнал, через автоматическую систему подаётся на электро или пневмопривод редукционного клапана (регулятора давления). Когда необходимо закрытие побыстрей, то ставят пневмо.

Как сохранить регулятор давления? Ответ относится ко всей арматуре, которая применяется в паропроводе – для сохранения регулятора в системе должен быть пар по возможности без примесей, окалины и ржавчины. Последние здорово разбиваются о седло клапана и его (седло) нисколько не улучшают, а как раз, наоборот. Лучшим способом избежать такого разрушения клапана служит установка сепаратора пара, но многие этим пренебрегают экономя средства, тем самым возможно не экономя в долгосрочных периодах. И конечно обязательно фильтрация, это можно сказать закон сохранения арматуры паропровода.

Ну и последнее, редукционник редукционником, а оборудование дороже. Что делать, если клапан выйдет из строя, да при этом неожиданно? После регулятора, как правило, ставят предохранительный клапан, который позволяет избежать поломку теплообменника.

Разработка адаптивной системы регулирования давления пара на выходе парового котла

В современных условиях интенсивного развития производства возрастает актуальность создания высокосовершенных адаптивных регуляторов. Это связано с тем, что процессы регулирования и регулируемые объекты непрерывно усложняются, а время, отводимое на их разработку сокращается.

В процессах эксплуатации паровых котлов, оборудованных большим количеством горелочных устройств, появление химического недожога определяет нижнюю границу установления подачи воздуха на горение. Эта граница зависит от многих факторов: состава топлива, характеристик и эксплуатационного состояния горелочных устройств, выбранной технологии сжигания топлива, компоновки топочно-горелочных устройств, нагрузки парового котла и может многократно меняться как в течение ограниченного промежутка времени, так и при длительной эксплуатации оборудования [1].

Регулирование давления пара на выходе котла. В каждый момент времени в топке котла должно сгорать столько топлива, чтобы количество пара, вырабатываемое котельным агрегатом, соответствовало количеству потребляемого пара, т.е. внешней нагрузке котла. Показателем такого соответствия является давление пара на выходе котла. Подача топлива должна производиться так, чтобы обеспечить постоянное давление пара на выходе котла. Регулирующее воздействие осуществляется за счет изменения положения клапана на линии подачи, снабженного электроприводом.

Регулирование подачи воздуха по соотношению «топливо-воздух». Подача воздуха в топку в строго определенном объеме обеспечивает наиболее экономичный режим горения топлива. При недостатке воздуха происходит неполное сгорание топлива, а не сгоревший газ выбрасывается в атмосферу, что экономически и экологически недопустимо. При избытке воздуха газ сгорает полностью, но в этом случае остатки воздуха образуют двуокись азота – вредное для человека и окружающей среды соединение. Поэтому необходимо поддерживать строгое соответствие между количеством подаваемого топлива, с одной стороны, и количеством воздуха, необходимого для горения, с другой. Регулирующее воздействие осуществляется подачей управляющего сигнала на изменение положения направляющего устройства вентилятора.

Регулирование разрежения в верхней части топочной камеры котла. Разрежение в различных зонах топочного пространства котла неодинаково, вследствие явления самотяги разрежение в верхней части топки обычно на 0,1 кПа больше, чем в нижней. Необходимо поддерживать оптимально минимальное разрежение в верхней части топочной камеры. Регулирующее воздействие осуществляется на направляющее устройство дымососа.

Паровой котел как объект регулирования давления пара, с учетом динамики изменения состава топочного газа, является нестационарным. Динамика изменения значения коэффициента избытка окислителя заключается в том, что состав газообразного топлива обычно быстро меняется, и выбор необходимого коэффициента избытка окислителя для процесса сжигания всегда будет неточным. Также при большом количестве горелочных устройств в паровых котлах, когда происходит рассогласование или отклонение условий работы некоторых из них от оптимальных условий, что является типичным явлением промышленной эксплуатации паровых котлов, при эксплуатации котлов идут на сознательное завышение избытков воздуха при сжигании топлива. Обслуживающий персонал энергоблоков или котельных установок, в силу физических возможностей машинистов котлов, не может устранить эти явления с постоянным строгим откликом изменений режима сжигания топлива на текущие изменения режимов эксплуатации котельных установок. Вследствие чего при промышленной эксплуатации котельных установок всегда наблюдаются отклонения как в сторону занижения, так и в сторону завышения коэффициентов избытка воздуха от оптимальных . Поэтому для определения оптимального значения коэффициента избытка окислителя существующими анализаторами газа, необходимо принять математическую модель, учитывающую динамику изменения концентрации токсичных компонентов вдоль канала пробоотборных устройств [2]. При указанной организации подвода топлива регулированию подлежит давление пара в нестационарном нелинейном обобщенном объекте, включающем датчик, исполнительный механизм с запорно-регулирующим органом с нестационарными нелинейными характеристиками.

контроллеры имеют открытую архитектуру на основе ОС Linux, что облегчает их встраивание в вертикально интегрированные среды разработки;

контроллеры имеют мощные аппаратные ресурсы: быстродействующий процессор и большой объем оперативной (SDRAM) и энергонезависимой (Flash) памяти

встроенные часы реального времени;

возможность программирования контроллеров в 2-х, наиболее распространенных средах программирования контроллеров: CoDeSys 3.x и Isagraf 5

На сегодняшний день CoDeSys ( Controller Development System ) - это самый популярный в мире аппаратно независимый комплекс для прикладного программирования промышленных логических контроллеров. Основным его компонентом является среда программирования на языках стандарта МЭК 61131-3. Комплекс работает на компьютере. Программы компилируются в машинный код и загружаются в контроллер. Любую задачу, которая имеет решение в виде программы, можно реализовать в CoDeSys . Простота и удобство именно для конечного пользователя – это стержневая идея CoDeSys . Она позволяет пользователям, хорошо знающим устройство машин, технологию соответствующего производства, но не владеющих программированием решать многочисленные производственные задачи.

Рис. 1. Структурная схема оптимальной адаптивной системы

управления процессом горения

Адаптивный регулятор отличается от традиционного, который, как правило, содержит только измерительные устройства и блок управления, наличием дополнительных блоков оптимального оценивания и идентификации. Оптимальное управление возможно лишь при условии оптимальной обработки информации [3].

Технология адаптивного регулирования позволяет полностью автоматизировать процесс настройки контуров регулирования промышленного объекта управления с различными видами и величинами запаздывания. Она позволяет полностью отказаться от использования обычных методов идентификации динамики объекта и расчета оптимальных параметров настройки регуляторов.

сократить время настройки контуров регулирования и требования к квалификации персонала;

гарантировать наилучшее качество управления в любой момент времени;

обеспечить непрерывный процесс подстройки параметров регулятора под изменяющиеся динамические свойства объекта управления;

Оптимальное оценивание состояния и идентификация параметров и характеристик объекта управления реализуется на основе экспериментальных данных. Оценивание состояний - это определение текущих значений таких переменных процесса, которые не могут быть измерены непосредственно или могут быть измерены лишь с большими погрешностями [4]. В данном случае оценивается значение коэффициента избытка окислителя рассчитанное на основе данных полученных с анализатора газа. Алгоритмы оценивания и идентификации позволяют определять структуру модели объекта и восстанавливать параметры этой модели, т.е. реализовывать принципы как структурной, так и параметрической адаптации.

построение алгоритма адаптивного управления, предусматривающего оперативную коррекцию подачи воздуха с учетом упреждающего измерения состава топочного газа и его объема, регулируемого давлением пара на выходе парового котла;

влияние факторов, связанных с изменением значения коэффициента избытка окислителя, будет регулироваться автоматически до пределов отведенных управляющим воздействием;

Липов Ю. М. Котельные установки и парогенераторы. - Ижевск: Регулярная и хаотическая динамика, 2003. - 592 с.

Арыстанбаев К.Е., Апсеметов А.Т.. Метод определения концентрации оксида углерода в высокотемпературных процессах горения // Автоматизация в промышленности. №8. 2012.- C .60-63.

Автоматизация процессов принятия решений в системах управления /В.С.Симанков, Ю.К.Лушников, В.А.Морозов и др.: Аналитический обзор, 1970 - 1985 гг., N4087. - М.: ЦНИИТЭИ, 1986. - 42 с.

Основные термины (генерируются автоматически): паровой котел, регулирующее воздействие, давление пара, адаптивное регулирование, выход котла, изменение положения, параметрическая адаптация, регулирование давления пара, топочный газ, адаптивный регулятор.Похожие статьи

Регулирование режима работы газоперекачивающих агрегатов.

Разработка адаптивной системы регулирования давления пара.

Регулирующее воздействие осуществляется подачей сигнала на изменение положения направляющего устройства вентилятора нагнетателя воздуха, а подача топлива в паровой.

Моделирование системы автоматического регулирования уровня.

Разработка адаптивной системы регулирования давления пара на. Регулирование уровня воды в барабане котла.

Номинальная мощность турбины 300 МВт. Температура пара . Совершенствование систем автоматики паровых котлов: залог их.

Совершенствование систем автоматики паровых котлов: залог их.

Разработка адаптивной системы регулирования давления пара на. Регулирование процессов, протекающих в паровом котле, можно разбить на следующие контуры: Регулирование давления пара на выходе котла.

Математическая модель барабанного котла-утилизатора как.

Котел-утилизатор (КУ) – это паровой котел, расположенный за металлургической печью, предназначенный для охлаждения

В стационарных режимах подача питательной воды равно расходу пара на турбину. Разработка адаптивной системы регулирования давления пара на.

Автоматизация регулирования основных параметров процесса.

Разработка адаптивной системы регулирования давления пара. Регулирование уровня воды в барабане котла. Параметром, характеризующим баланс между отводом пара и подачей воды в котел, является уровень воды в барабане котла.

Разработка системы управления процессом получения.

Разработка адаптивной системы регулирования давления пара. построение алгоритма адаптивного управления, предусматривающего оперативную коррекцию подачи воздуха с учетом упреждающего измерения состава топочного газа и его объема.

Изменение гидродинамики парового котла БКЗ — 75/39.

Паровой котел как объект регулирования давления пара, с учетом динамики изменения состава топочного газа, является нестационарным.

Использование метода обратного распространения ошибки для.

Эффективность работы адаптивного регулятора испытана на шести экспериментах. Рис. 5. Адаптация к случайным отклонениям параметров объекта регулирования при ступенчатом возмущении на объект по каналу регулирования .

Особенности использования парогазовых установок на ТЭС

Уходящие газы газотурбинные установки поступают в котел- утилизатор-теплообменник противоточного типа, в котором за счет тепла горячих газов генерируется пар высоких параметров, направляемый в паровую турбину.

Регулирование давления на паровых котлах малой мощности при помощи реле давления.

В основу любой технологической системы, помимо оборудования, в котором непосредственно осуществляются те или иные процессы, входят различные устройства автоматического регулирования, управления и контроля. Эти приборы играют очень важную роль и оказывают влияние на надежность и безопасность функционирования всей системы. Вот почему необходимо уделять не меньшее внимание выбору данного оборудования. Одними из таких устройств являются реле давления, входящие в системы теплоснабжения, отопления.

На российском рынке представлены различные марки реле давления. Отлично зарекомендовали себя приборы таких производителей, как Danfoss, Sauter. Принцип работы реле основан на том, что при достижении давлением значения происходит замыкание одной пары контактов и размыкание другой пары контактов (перекидывание контактов). Основной принцип работы реле давления является общим, однако, при создании оборудования производители применяют те или иные собственные разработки и конструктивные решения, позволяющие создавать все более и более усовершенствованные устройства. Для функционирования котлов и котельных установок точность контроля давления играет особо важную роль. Компании Danfoss и тп, предлагают различные модификации релейных устройств для регулирования давления, а также для систем автоматической защиты и блокировки с ручным и автоматическим сбросом. Реле с ручным сбросом применяются, в частности, в случаях, когда при срабатывании системы аварийного отключения необходимо сначала устранить неисправность, а потом уже осуществить запуск оборудования.

Рис.1 Устройство реле давления KP/KPI

Реле давления Danfoss KP, KPI с автоматическим сбросом используются в системах регулирования, контроля и аварийной сигнализации промышленных установок. Реле оснащены однополюсной перекидной контактной системой SPDT. Характеризуются высокой нагрузочной способностью контактов.

С помощью шпинделя настройки давления 1 производится установка давления, при котором должно произойти переключение контактов. При вращении шпинделя происходит зажим основной настроечной пружины 4. При вращении шпинделя настройки дифференциала 2 поджимается пружина 5; таким образом устанавливается разница, которая должна быть между переключениями контактов. Все эти настройки осуществляются перед включением реле.

На начальной стадии работы контакты 1 и 2 замкнуты, поскольку в системе нет давления. По мере роста давления происходит расширение сильфона 6, который начинает давить на основную настроечную пружину 4. По достижении давлением значения уставки основной рычаг 3 переключает контакты, в результате чего замкнутыми оказываются контакты 1 и 4.

В тот момент когда давление понижается до значения минус значение дифференциала, происходит обратное переключение контактов.

Рассмотрим более подробно работу реле давления на основе системы паровых котлов малой мощности.

Для полной автоматизации котла необходимо использовать три реле давления, из которых одно реле должно быть с ручным сбросом – реле аварийного отключения 3.

Реле 1 поддерживает величину давления в заданном диапазоне, т.е. выполняет функцию регулирования. Реле 1 настраивается таким образом, чтобы при снижении давления до 9,8 бар происходило включение горелок, а при росте давления до 11 бар – отключение. Данная величина дифференциала – 1,2 бар устанавливается так, чтобы обеспечить изменение давления пара в допустимых пределах, практически не ощутимых для пользователя. При установке дифференциала следует учесть, что во избежание слишком частых включений и отключений котла его значение не должно быть слишком маленьким. В случае если при достижении давления в 11 бар не произошло автоматическое отключение котла, то при величине давления 11,5 бар срабатывает реле 2 и включается аварийная звуковая и световая сигнализация. При этом оператор может вручную отключить котел. Если давление придет в норму до вмешательства оператора, то сигнализация отключится.

Если оператор вовремя не остановит котел, а давление будет продолжать расти, то, при превышении давлением значения 11,8 бар сработает реле аварийного отключения котла 3. При этом на электромагнитный клапан 4 поступит сигнал, и клапан перекроет подачу топлива. Отключится также топливный насос.

После того, как оператор устранит возникшую неисправность, он должен вручную произвести сброс реле давления. Напомним, что для этой цели реле аварийного отключения должно быть с ручным сбросом.

Регулирование давления пара на паровых котлах

РосТепло.ру - всё о теплоснабжении в России

Воспользуйтесь поиском или перейдите на Главную страницу

Решение типовых проблем

Схемы теплоснабжения - решение для проблем ненадежности и убыточной деятельности

Экспертиза качества схем теплоснабжения и принятых в них решений

Оборудование и технологии

Теплообменные аппараты ТТАИ

ИТП нового поколения

Свежий номер журнала НТ

Читайте также: