Расчет теплового баланса печи

Обновлено: 18.05.2024

Тепловые расчеты нагревательных печей

Тепловой баланс печей, теплоиспользующие и топливосжигающие устройства. Потери давления при движении жидкости в каналах и трубах. Оптимальная скорость потоков, подсосы и снижение температуры отходящих газов. Расчеты дымовой трубы нагревательных печей.

| Рубрика | Физика и энергетика |

| Вид | учебное пособие |

| Язык | русский |

| Дата добавления | 12.05.2015 |

| Размер файла | 1,2 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования Российской Федерации

Магнитогорский государственный технический университет им. Г.И. Носова

Проверено РИО 23 04 04

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

УДК 536.24:621.036

Кандидат технических наук, доцент,

заведующий кафедрой технологии и оборудования металлургии

Новотроицкого филиала МИСиС

Е.В. Братковский

Кандидат технических наук,

зам. начальника ЦЭСТ ОАО «ММК»

В.Н. Михайловский

Сеничкин Б.К., Матвеева Г.Н.

Тепловые расчеты нагревательных печей. Ч. 2: Учеб. пособие. Магнитогорск: МГТУ им. Г.И. Носова, 2004. 77 с.

Приводится методика расчета теплового баланса нагревательных и термических печей непрерывного и периодического действия. Рассмотрен порядок и особенности составления зонального теплового баланса.

Подробно изложены вопросы расчета теплообменных аппаратов. Представлены материалы по выбору и расчету топливосжигающих устройств.

Рассмотрены основы механики газов и методика газодинамических расчетов элементов теплоэнергетических систем.

Материалы учебного пособия могут быть использованы при изучении дисциплин «Теплотехника», «Теоретические основы теплотехники», «Теплофизика: тепло- и массоперенос» студентами специальностей, обучающихся по направлениям «Металлургия», «Теплоэнергетика».

© МГТУ им. Г.И.Носова, 2004

Матвеева Г.Н., 2004

Св.темплан 2004, поз.67 Заявки на книгу присылать по адресу:

ISBN 5-89514-371-7 455000, Магнитогорск, пр. Ленина, 38,

МГТУ, кафедра Т и ЭС

Тел.: (3519) 29-84-21; факс: 23-57-60

Борис Кронидович Сеничкин

Галина Николаевна Матвеева

ТЕПЛОВЫЕ РАСЧЕТЫ НАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ

Редактор Н.В. Кутекина

Оператор компьютерной верстки Е.А. Назарова

Подписано в печать 22.03.04. Формат 60х84 1/16. Бумага тип.№ 1.

Плоская печать. Усл.печ.л.5,0. Уч.-изд.л.5,25. Тираж 100 экз.

Издательский центр МГТУ им. Г.И. Носова

455000, Магнитогорск, пр. Ленина, 38

Полиграфический участок МГТУ

СОДЕРЖАНИЕ

1. Тепловой баланс нагревательных печей

1.1 Тепловой баланс печи непрерывного действия

1.2 Приходные статьи теплового баланса

1.2.1 Химическая теплота горения топлива

1.2.2 Теплота, вносимая подогретым воздухом

1.2.3 Теплота, вносимая подогретым топливом

1.2.4 Теплота, вносимая подогретыми материалами

1.2.5 Теплота экзотермических реакций

1.3 Расходные статьи теплового баланса

1.3.1 Теплота технологического продукта

1.3.2 Теплота, уносимая уходящими газами

1.3.3 Потери теплоты с охлаждающей жидкостью

1.3.4 Потери теплоты с технологическими отходами

1.3.5 Потери теплоты в окружающую среду

1.3.5.1 Потери теплоты через кладку печи

1.3.5.2 Потери теплоты через окна и щели

1.3.5.3 Потери теплоты, затраченной на нагрев тары

1.3.5.4 Потери теплоты, затраченной на нагрев оборудования

1.3.6 Потери теплоты от химической неполноты сгорания топлива

1.3.7 Потери теплоты от механической неполноты сгорания

1.3.8 Неучтённые потери в рабочем пространстве

1.4 Тепловой баланс печи периодического действия

1.5 Зональный тепловой баланс

Библиографический список к п.1

2. Теплоиспользующие устройства

2.1 Основные положения и уравнения теплового расчета

2.2 Средний температурный напор

2.3 Коэффициент теплопередачи

2.4 Расчет конечных температур теплоносителей

2.5 Расчет температур поверхности теплообмена

Библиографический список к п.2

3. Топливосжигающие устройства

3.1 Газовые горелки

3.1.1 Горелки без предварительного смешения газа и воздуха (пламенные)

3.1.2 Горелки с частичным предварительным смешением газа и воздуха

3.1.3 Горелки с полным предварительным смешением газа и воздуха (беспламенные)

3.1.4 Горелки с неполным предварительным смешением газа и воздуха

3.2 Расчет газовых горелок

3.2.1 Выбор горелок типа "труба в трубе"

3.2.2 Выбор турбулентных горелок

3.2.3 Выбор плоскопламенных горелок

3.2.4 Выбор инжекционных горелок

Библиографический список к п.3

4. Газодинамические расчеты газовоздушных трактов

4.1 Уравнение Бернулли и его сущность

4.2 Потери давления при движении жидкости в каналах и трубах

4.2.1 Общие методические указания о расчете потерь давления

4.2.2 Потери давления на трение

4.2.3 Потери давления на местных сопротивлениях

4.2.4 Потери давления на преодоление геометрического давления

4.3 Выбор оптимальных скоростей потоков

4.4 Учет подсосов и снижения температуры отходящих газов по дымовому тракту

4.5 Методические указания и расчет дымовой трубы

Библиографический список к п.4

ПРЕДИСЛОВИЕ

Тепловые агрегаты широко применяют в различных отраслях науки и техники. Металлургия, машиностроение, производство строительных материалов немыслимы без использования печных установок. Теплотехнические и технологические процессы, протекающие в металлургических печах, сложны и многообразны. Поэтому настоящее пособие предназначено для студентов технических специальностей, изучающих теплофизику (тепло- и массоперенос) и металлургическую теплотехнику.

Учитывая большую потребность в методических материалах при выполнении расчетно-графических работ и курсовых заданий, пособие включает не только теоретический материал, но и содержит достаточный объем справочных данных, что позволит широко применять его для курсового и дипломного проектирования.

Данное пособие, с использованием ранее изданной первой части, обеспечивает возможность выполнения полного объема курсового проектирования нагревательных печей.

1. ТЕПЛОВОЙ БАЛАНС НАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ

Тепловой баланс печи строится на материальных балансах процесса горения топлива и технологического процесса. Баланс процесса горения дает основу для определения выхода и состава продуктов горения.

Материальный баланс технологического процесса через тепловые эффекты технологических реакций позволяет определить затраты теплоты на реализацию самого процесса. Для действующих печей, в силу невозможности получить идеально точные данные по замеру параметров работы печей, величины приходных и расходных статей различаются. Это различие называют невязкой. Допустимая ее величина 3-5%.

В проектируемых нагревательных печах в качестве неизвестной величины принимается расход топлива. Тепловой баланс проектируемой печи сводится к определению расхода топлива (В). Составленное балансовое уравнение с одним неизвестным позволяет получить топливные затраты на нагрев металла.

В действующей печи тепловой баланс, как результат испытания печи, служит для определения причин отклонений в тепловой работе печи, аэродинамике дымового тракта

1.1 Тепловой баланс печи непрерывного действия

В основе теплового баланса металлургической печи лежит общий закон сохранения энергии и материи. Анализ теплового баланса позволяет дать обоснованную оценку степени совершенства работы действующего агрегата, установить основные показатели работы печи (коэффициент полезного действия, коэффициент использования топлива и другие тепловые характеристики), определить направление реконструкции печи или пути улучшения ее теплового режима.

Уравнение теплового баланса состоит из приходной и расходной частей. Первая часть учитывает все источники тепловой энергии, вторая -- все виды потерь теплоты теплового агрегата. Поэтому прежде, чем приступить к составлению теплового баланса, необходимо изучить особенности конструкции печи, технологического процесса. Затем путем расчета или по экспериментальным данным составляют материальный баланс технологического процесса.

Тепловой баланс может быть составлен:

- для рабочего пространства;

- для рабочего пространства совместно с теплообменными аппаратами (рекуператорами или регенераторами);

- для всей печи с утилизирующими установками, включая котел-утилизатор.

Поэтому всегда указывается, для какого типа печи или каких ее элементов произведен расчет теплового баланса.

Для непрерывно действующих печей тепловой баланс составляется на единицу времени, размерность каждого слагаемого в этом случае Ватт. Для печей периодического действия баланс учитывает работу печи за период (цикл), при этом размерность слагаемых -- Дж/период. Часто тепловой баланс составляют на единицу выпускаемой продукции (Дж/т чугуна, Дж/т стали), на единицу сжигаемого топлива (Дж/м 3 для газообразных топлив, Дж/кг для жидких и твердых топлив). Перевод составляющих баланса с одной размерности на другой осуществляется просто: для этого надо располагать сведениями о производительности печи или данными о расходе топлива. Для большей наглядности при сопоставлении и анализе составляющие теплового баланса вычисляются также в процентах. Независимо от размерности составляющих уравнение теплового баланса можно записать в следующем виде:

Для электрических печей уравнение теплового баланса имеет вид

1.2 Приходные статьи теплового баланса

Рассмотрим физическую сущность каждой статьи приходной части теплового баланса, представленной слагаемыми записанных уравнений.

1.2.1 Химическая теплота горения топлива

Эта статья соответствует основному источнику тепловой энергии (кВт), обеспечивающему технологическую обработку материалов.

1.2.2 Теплота, вносимая подогретым воздухом

В приходной части теплового баланса эта статья занимает второе место по значимости. Подогретый воздух в топливных печах может удовлетворить до 40 % потребности в теплоте, расходуемой на процесс, и тем самым уменьшить количество теплоты, получаемой за счет сгорания топлива. В конечном итоге благодаря подогреву воздуха удается снизить как общий, так и удельный расходы топлива. Подогрев воздуха осуществляется в теплообменниках-рекуператорах или регенераторах за счет теплоты уходящих из печи газов. Нагретый воздух, используемый для горения топлива, обеспечивает также повышение рабочих температур в печи и интенсификацию процессов теплообмена. Количество теплоты (кВт), определяемое этой статьей баланса, зависит от расхода воздуха на единицу сжигаемого топлива Ln, теплоемкости воздуха ср, температуры его подогрева tв:

где В - расход топлива, м 3 /с;

Ln - фактический расход воздуха, м 3 /м 3 ;

iв - энтальпия воздуха, кДж/м 3 .

Величина Ln подсчитывается при расчете горения топлива.

Энтальпия воздуха iв определяется по формуле

где - объемная доля водяных паров, содержащихся в одном кубическом метре влажного воздуха;

tв - температура подогрева воздуха, °С.

где dB - влагосодержание, отнесенное к сухому воздуху, г/м 3 .

1.2.3 Теплота, вносимая подогретым топливом

Определение этой статьи баланса аналогично предыдущей. Теплота топлива -- обычно газообразного -- позволяет снизить расходы топлива на процесс, поднять температуры в печи. Необходимо заметить, что значимость этой статьи больше для относительно бедных горючих газов и увеличивается с ростом температуры подогрева топлива tт и его теплоемкости ст. Численное определение этой статьи производится по формуле

При нагреве газа до 500 С расчет энтальпии топлива iт проводится по интерполяционной формуле

где tт - температура подогрева топлива, С;

CH4, C2H4… - содержание компонентов во влажном газе, %.

Теплота, вносимая в зону горения твердым и жидким топливом, весьма мала, и ею можно пренебречь.

1.2.4 Теплота, вносимая подогретыми материалами

Учет этой статьи необходим, когда в печь загружаются подогретые или неостывшие материалы. Например, в прокатных цехах при нагреве заготовок последовательно в двух печах. В первой печи материал нагревается до 700-900 °С, а во второй до 1200 °С. При такой схеме металл во вторую печь будет поступать уже нагретым, имея запас теплоты . То же самое наблюдается при прокатке металла с промежуточным подогревом для поддержания температуры металла на необходимом уровне.

Количество теплоты (кВт), которое вносят нагретые материалы в печь, будет определяться их количеством, теплоемкостью и температурой, с которой загружаются материалы.

где Р - производительность печи, кг/с;

-теплоемкость технологического материала при начальной температуре, кДж/кг*К;

- начальная температура материала, °С;

- энтальпия материала в начале нагрева, определяемая по его средней по массе температуре, кДж/кг.

1.2.5 Теплота экзотермических реакций

Эту теплоту необходимо учитывать, когда в металле или материале развиваются химические реакции, идущие с выделением теплоты, -- экзотермические. К ним относятся, например, реакции окисления железа при его нагреве перед прокаткой, ковкой. Реакция окисления металла протекает с положительным тепловым эффектом 5650 кДж/кг

, кВт, (1.12)

где 5650 - тепловой эффект экзотермической реакции, кДж/кг;

- угар металла, доли;

Р - производительность печи, кг/с.

1.3 Расходные статьи теплового баланса

Расходная часть теплового баланса топливных печей, описываемая уравнением (1.3), включает статьи, определяемые затратами теплоты как на полезный технологический процесс, так и на сопутствующие непроизводительные потери.

1.3.1 Теплота технологического продукта

Данная статья расходной части баланса характеризует количество теплоты (кВт), которое заключено в материале в конце тепловой обработки при выдаче его из печи

где Р - производительность печи, кг/с;

-теплоемкость технологического продукта при конечной температуре продукта, кДж/кг*К;

- конечная температура продукта, °С.

- энтальпия технологического продукта в конце нагрева, определяемая по средней по массе температуре продукта, кДж/кг.

1.3.2 Теплота, уносимая уходящими газами

Данная статья потерь вторая по величине в расходной части теплового баланса. Величина потерь (кВт) определяется расходом топлива В, выходом продуктов сгорания на единицу сжигаемого топлива Vn, теплоемкостью продуктов сгорания , температурой покидающих печь газов tух (продуктов сгорания) и рассчитывается по формуле

Для печей, работающих по методическому режиму и имеющих относительно низкую (700…900°С) температуру уходящих газов, потери составляют 30 - 40 % от общего прихода теплоты.

Наибольшие тепловые потери этого вида приходятся на печи, работающие по камерному режиму. В этом случае их величина может достигать 70 - 80 % от теплоты, поступающей в рабочее пространство печи. Значительного снижения потерь с уходящими газами можно добиться, если в комплексе печи предусмотреть использование теплоты (рекуперацию) этих газов путем установки между рабочим пространством печи и дымовой трубой теплообменного аппарата. Таким способом осуществляют подогрев не только воздуха, идущего на горение, но и газообразного топлива (иногда и того, и другого). Благодаря такой схеме теплоиспользования удается вернуть в рабочее пространство печи значительное количество теплоты и, как следствие, за счет уменьшения потерь существенно снизить удельные расходы топлива.

При проектировании методических печей должна определяться из условий рационального использования топлива. Данная величина, с точки зрения экономичного расхода топлива, составляет . Такой уровень температуры уходящих газов рекомендовался в сороковых годах прошлого столетия. Однако в настоящее время в практике проектирования и эксплуатации методических печей наблюдается рост величины tух до 1000…1100°С и даже 1200°С. Повышение объясняется стремлением интенсифицировать работу печей, чтобы обеспечить растущую производительность прокатных станов.

1.3.3 Потери теплоты с охлаждающей жидкостью

Потери теплоты с охлаждающей водой связаны с необходимостью принудительного охлаждения некоторых элементов печи, эксплуатирующихся при высоких температурах. Значительные потери теплоты наблюдаются в методических толкательных печах при охлаждении глиссажных труб. В металлургических печах охлаждению подвергаются отбойники, балки окон загрузки и выгрузки металла, пятовые балки и др.

где Fв - площадь поверхности водоохлаждаемой детали, м 2 ;

- плотность теплового потока на поверхность водоохлаждаемых деталей, кВт/м 2 .

Значения можно выбрать по табл. 1.1.

1.3.4 Потери теплоты с технологическими отходами

Кроме целевого продукта, любая печь выдает из рабочего пространства целый ряд твердых или жидких веществ, которые рассматриваются или как побочные продукты (если они используются в тех или иных целях), или как отходы (если они выбрасываются в отвалы или уничтожаются). Так, в нагревательных печах с окислительной атмосферой в окалину переходит от 0,8 до 2% металла. Масса окалины стали (если считать ее низшим окислом железа) в 1,38 раз превосходит массу угара металла, средняя теплоемкость окалины составляет 0,8 кДж/кг*К. Температуру окалины можно принять равной температуре поверхности металла при выдаче из печи. Тогда потери теплоты с окалиной (кВт) определятся как

1.3.5 Потери теплоты в окружающую среду

Эта статья теплового баланса учитывает потери теплоты теплопроводностью через кладку, излучением через окна и щели, потери теплоты с выбивающимися газами, на нагрев подсасываемого из окружающий среды в рабочее пространство печи холодно го воздуха. Сюда же должны быть включены затраты теплоты на нагрев тары, используемой иногда для размещения обрабатываемых в печи изделий, на нагрев элементов загрузочного и разгрузочного оборудования и т. п.

Таблица 1.1 Значения плотности теплового потока qB (кВт/м 2 ) на поверхность водоохлаждаемых деталей

ТЕПЛОВОЙ БАЛАНС ПЕЧИ

Целью работы является ознакомление с тепловые балансом печи и экспериментальное определение коэффициента полезного действия электрической нагревательной печи.

Тепловой баланс печи представляет собой частный случай закона сохранения энергии:

Приходная часть теплового баланса Dприх топливной печи складывается из следующих статей:

где Qтопл - теплота, полученная в результате сжигания топлива;

Qв , Qт - теплота, внесенная в печь подогретым воздухом и топливом;

Qэкз - теплота экзотермических реакций, не связанных с горением топлива.

Расходная часть теплового баланса Qрасх состоит из следующих статей:

где Q1 – полезная теплота на нагревание или плавление и перегрев материалов в печи;

Q2 – потери теплоты с уходящими газами;

Q3 – потери теплоты от механической и химической неполноты горения;

Q4 – потери теплоты в окружающую среду;

Q5 – расход теплоты на разогрев кладки;

Q6 – расход теплоты на эндотермические реакции.

Для электрических печей выражение теплового баланса принимает вид:

где Qэл – теплота, полученная при преобразовании электрической энергии в тепловую.

Для печей непрерывного действия тепловой баланс составляет на единицу времени работы, для печей периодического действия – на один цикл или период работы.

При экспериментальном составлении теплового баланса действующих печей обычно имеет место неувязка теплового баланса, которая относится, как правило, к неучтённым потерям.

Составление теплового баланса при проектировании печей необходимо для определения расхода топлива или электроэнергии. Для действующих печей составление теплового балансе служит для анализа потерь теплоты и выявления путей повышения технико-экономических показателей работы печей.

К технико-экономическим показателям работы печи относятся:

- термический коэффициент полезного действия

- эффективный коэффициент полезного действия

- производительность печи кг/ч, т/сутки и т.д.;

- расход теплоты при электроэнергии на единицу произведенной продукции кДж/кг или кВт -ч/т.

Отдельные статьи теплового баланса находятся следующим образом.

Приходная часть теплового баланса.

1. Теплота за счет сжигания топлива,

где В - расход топлива в единицу времени или за период работы;

- низшая теплота сгорания.

В электрических печах

где W - мощность печи.

2. Теплота, внесенная подогретым воздухом,

где V - действительное количество воздуха для сжигания единицы топлива;

cв - средняя объемная теплоемкость воздуха в интервале температур от 0°С до температуры его подогрева tв, 0 С

3. Теплота, внесенная подогретым топливом,

где сТ – средняя теплоемкость топлива в интервале температур от 0°С до температуры его подогрева tТ,°С.

4. Теплота экзотермических реакций,

где Аi – тепловой эффект окисления компонента;

Расходная часть теплового баланса.

1. Полезная теплота,

где G - производительность печи или масса садки;

i2, i1 - энтальпия металла в конечном и начальном состояниях.

Для плавильных печей,

где Ств - средняя массовая теплоемкость в интервала температур от 0°С до температур солидуса tсол;

Сж - средняя массовая теплоемкость жидкого металла для перегрева ; Lэф - эффективная теплота плавления.

В полезную теплоту обычно включают и теплоту на образование шлаков.

2. Потери теплоты с уходящими газами,

где Vух - количество продуктов сгорания при сжигании единицы топлива;

Cух - средняя теплоемкость продуктов сгорания в интервале температур от 0°С до температуры уходящих продуктов сгорания tух, °С.

3. Потери теплоты от механической неполноты имеют место при сжигании твердого топлива. Их оценивают величиной 3 – 5 % от Qтопл. Потери теплоты от химической неполноты находятся в пределах 2 – 6 % oт Qтопл. В производственные условиях химическую неполноту определяют по результатам химического анализа уходящих продуктов сгорания.

4. Потери теплоты в окружающую среду состоят из потерь теплоты теплопроводностью через стенки печи Q4,1, лучеиспусканием через открытые окна; отверстия Q4,2 и с охлаждающей водой Q4,3.

где tкл, tо - температуры внутренней поверхности кладки и окружающей среды;

- термическое сопротивление стенки печи (для многослойной стенки );

F - поверхность стен печи.

где Со – коэффициент излучения абсолютно черного тела, равный 5,67 Вт/(м 2 ·К 4 );

Тпеч, То - температура печи в окружающей среды, К;

F - площадь окна или отверстия в стенке;

Ф - коэффициент диафрагмирование. В зависимости от геометрических размеров определяется по специальным таблицам иди графикам.

где D - количество (расход) охлаждающей воды;

- разность энпальпий воды.

5. Потери теплоты на разогрев кладки имеют место при разогреве печи или при работе печи периодического действия.

где Vкл – объем кладки;

– разность энтальпий кладки в конечном и начальном состояниях.

6. Потери теплоты на эндотермические реакции определяются так же, как и Qэкз.

Кроме перечисленных, расходная часть теплового баланса может включать в себя потери с выбивающимися газами, затраты теплоты на нагрев различных приспособлений, транспортирующих устройств и т.п.

Установка состоит из муфельной электрической печи сопротивления 1 (рис. 5), предназначенной для нагрева небольших образцов 2.

Превращение электрической энергии в тепловую осуществляется в нихромовых элементах сопротивления 3. Мощность печи измеряется ваттметром 4. Температура образца 2 измеряется термоэлектрическим преобразователем (термопарой) 5 и пирометрическим милливольтметром 6, а температура поверхности печи термоэлектрическим преобразователем пирометрическим милливольтметром 8.

Рис.5. Схема лабораторной установки к работе 3

Порядок выполнения работы.

При выполнении работы необходимо соблюдать правила техники безопасности (приложение).

Определяется масса образца М, его размеры и материал образца по плотности. Затем образен загружается в печь, в центр его устанавливается термоэлектрический преобразователь (термопара) и печь включается. Через каждые 3 мин регистрируются мощность W, температура образца и температура поверхности печи tпов. Результаты измерений заносятся в табл. 5.

Исходные данные для расчета теплового баланса

| Время, мин | Мощность, кВт | Температура образца, 0 С | Температура поверхности печи, 0 С |

| и т.д. |

Продолжительность опыта 30 мин.

Тепловой баланс электрической печи при отсутствии экзтермических реакций запишется в виде:

Теплота за счет преобразования электрической энергии в тепловую

W - мощность, кВт.

Полезная теплота на нагрев образна

где М - массе образца;

с1, с2 - средние массовые теплоемкости в интервале температур 0 – t1 и 0 – t2;

t2, t1 - конечная и начальная температуры образца.

Средние массовые теплоемкости материалов приведены в табл. 6.

Средние массовые теплоемкости материалов в интервале температур 0 – t, 0 С

| Материал | с, кДж/(кг·К), в интервале температур | ||||||

| Углеродистая сталь Алюминий Медь | 0,46 0,895 0,389 | 0,472 0,913 0,394 | 0,488 0,938 0,398 | 0,518 0,955 0,402 | 0,538 0,979 0,406 | 0,571 0,996 0,410 | 0,592 1,022 0,414 |

Потери теплоты в окружающее пространство:

где F - наружная поверхность печи, м 2 ;

gu - плотность теплового потока от наружной поверхности печи в зависимости от температуры.

| t, 0 C |

| gu, Вт/м 2 |

Расход теплоты на разогрев кладки:

где Мкл - масса теплоизоляционного материала;

скл - средняя массовая теплоемкость, можно считать равной 0,9 кДж/(кг·К);

t1, t2 - средняя температура теплоизоляционного материала в конце и начале нагрева. Для соответствующих моментов времени определяется как среднее арифметическое из значений температур образца и поверхности.

Результаты расчетов статей теплового баланса сводятся в табл.7.

Статьи теплового баланса

Указания к составлению отчета:

Отчет по работе должен включать:

- табл. 5 с экспериментальными данными;

- необходимые расчетные выражения;

- табл. 7 с результатами расчетов.

1. Цель составления теплового баланса.

2. Тепловой баланс топливной печи.

3. Тепловой баланс электрической печи.

4. Технико-экономические показатели работы печи.

Л И Т Е Р А Т У Р А

ВЫПИСКА ИЗ ПРАВИЛ

техники безопасности при выполнении лабораторных работ

1. Без инструктажа по технике безопасности студенты к выполнению лабораторных работ не допускаются.

2. Каждый студент при выполнении работа обязан соблюдать все меры предосторожности, необходимые для предотвращения несчастных случаев.

3. О всяком происшествии необходимо немедленно сообщить преподавателю или лаборанту.

4. Нельзя снимать или перевешивать предупреждающие и запрещающие плакаты.

5. При работа с электропечами образцы разогреты до температур 400 - 600°C, поэтому во избежание ожогов требуется особое внимание.

6. Ни в коем случае не открывать крышки измерительных приборов.

7. Включение и выключение электропечей, вентиляторов, приборов производится только лаборантом или преподавателем.

Л И Т Е Р А Т У Р А

1. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. – М.: – Энергия, 1969. 440 с.

2. Арутюнов В.А., Миткалинный В.И., Старк С.Б. Металлургическая теплотехника. Ч.I. – М.: Металлургия, 1974. 672 с.

3. Скворцов А.А., Акименко А.Д., Кузелев М.Я. Нагревательные устройства. – М.: Высшая школа, 1965. 444 с.

РАСЧЕТ ТЕПЛОВОГО БАЛАНСА

Расход топлива и коэффициент полезного действия – важнейшие характеристики работы печи. Расход топлива проектируемых печей находят расчетным путем, используя тепловой баланс. Тепловой баланс печи состоит из равных между собой приходных и расходных статей. Для камерных печей периодического действия тепловой баланс рассчитывают на один цикл работы (загрузка, нагрев, и выгрузка заготовок).

ПРИХОДНЫЕ СТАТЬИ ТЕПЛОВОГО БАЛАНСА

Теплота, выделяющаяся при сжигании топлива

где В – расход топлива, м 3 /ч.

Количество железа, окислившегося на одном квадратном метре садки

Теплота, выделившаяся при окислении железа

РАСХОДНЫЕ СТАТЬИ ТЕПЛОВОГО БАЛАНСА

Теплота, расходуемая на нагрев металла

Средняя температура внутренней поверхности кладки за цикл нагрева (см. таблицу3.1)

Примем в первом приближении, что средняя температура по сечению внутреннего слоя

Средняя температура по сечению наружного слоя

При таких значениях средних температур коэффициент теплопроводности шамота равен

Коэффициент теплопроводности теплоизоляционного слоя

Проверим правильность принятых средних температур слоев кладки

Поскольку проверка показывает большое расхождение с принятыми температурами, произведем перерасчет

Дальнейшее уточнение не требуется, так как принятые и рассчитанные значения средних температур отличаются друг от друга менее чем на 10%.

Рассчитаем температуру на внешней поверхности кладки

Распределение температур по сечению кладки показано на рис.4.1.

Рис.4.1. Распределение температур по сечению кладки печи

Общие потери теплоты теплопроводностью за весь цикл нагрева

Теплоту, аккумулированную кладкой, рассчитываем для первого периода нагрева, когда температура внутренней поверхности кладки нарастает. Допускаем, что теплота аккумулируется только внутренним слоем кладки.

Теплота, аккумулированная кладкой

Рассчитаем потери теплоты излучением через рабочие окна – потери, происходящие при загрузке и выгрузке слитков печи.

Примем следующие размеры окна: ширина b = 2,12м, средняя высота d = 1,7м, толщина стенки окна l = 0,4м.

При таких размерах окна коэффициент f равен

Средняя температура уходящих газов за цикл нагрева

При этой температуре теплоемкость продуктов сгорания

Потери теплоты с уходящими газами

Тогда теплота, затраченная на нагрев подставок

где Gп – масса приспособлений, кг; iпн, iпк – теплосодержание материала приспособлений в начале и конце цикла нагрева, кДж/кг.

Неучтенные потери теплоты

ТЕПЛОВОЙ БАЛАНС И ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬ РАБОТЫ ПЕЧИ

Из равенства приходной и расходной частей баланса определим средний расход топлива В

Результаты расчета теплового баланса печи сведены в таблицу 4.1

Результаты расчёта теплового баланса печи

| статья | приход теплоты | статья | расход теплоты |

| МДж | % | МДж | % |

| QТ | 90,3 | QМ | 22,3 |

| Qфв | 9,4 | Qтепл | 3,15 |

| Qэкз | 0,3 | Qак | 0,2 |

| Qизл | 36,5 | ||

| Qп | 0,376 | ||

| Qух | 37,1 | ||

| Qнеучт | 0,4 | ||

| итого | итого |

Определим тепловую эффективность работы печи.

Коэффициент полезного действия печи

Средний удельный расход теплоты

Удельный расход условного топлива (теплота сгорания условного топлива равна 29,33 МДж/кг)

РАСЧЕТ РЕКУПИРАТОРА

Дымовые газы, покидающие рабочее пространство печи, имеют высокую температуру, а следовательно, содержат значительное количество теплоты. Поэтому целесообразно обеспечить утилизацию теплоты отходящих дымовых газов с возвратом части её обратно в печь. Для этого необходимо теплоту уходящих дымовых газов передать поступающему в печь воздуху. Для решения этой задачи используют теплообменники рекуперативного типа, применение которых позволяет экономить топливо.

Рекуператор представляет собой теплообменный аппарат, работающий в условиях, близких к стационарному тепловому состоянию, при котором происходит передача теплоты от остывающих дымовых газов к нагревающемуся воздуху через разделительную стенку.

Проектирование рекуператоров предполагает расчет значений площади поверхности нагрева и некоторых других параметров, характеризующих его конструкцию.

Выберем для проектируемой печи имеющий широкое применение петлевой рекуператор. Исходные данные для его расчета:

· В = 101 м 3 /ч – средний расход топлива;

· LД = 7,23 м 3 /м 3 – расход воздуха;

· VД = 8,41 м 3 – количество продуктов сгорания;

· СО2 = 9,14%; H2O = 19,3% - содержание лучепрозрачных газов в продуктах сгорания топлива;

Для изготовления рекуператора выберем трубы диаметром

dн = 30мм – наружный диаметр трубы;

dвн = 24,7мм – внутренний диаметр трубы.

Примем коридорное расположение труб в рекуператоре с шагом

Рис. 5.1. Схема расположения и основные геометрические характеристики коридорного пучка труб в рекуператоре.

Расчет начинаем с определения расхода воздуха и дыма, проходящих через рекуператор. Найдем расход воздуха

где n – коэффициент подсоса воздуха, который для трубчатых металлических рекуператоров равен нулю.

Расход дымовых газов с учётом потерь дыма на выбивание через дымовой шибер, а также подсоса воздуха

Рассчитаем теплосодержание дыма

Теплосодержание дыма перед рекуператором с учетом подсоса воздуха

Теплосодержанию дыма соответствует температура (рис. 5.2).

Рис. 5.2. Зависимость теплосодержания дымовых газов от их температуры

Этому теплосодержанию соответствует температура дыма за рекуператором (рис. 5.2).

Среднелогарифмический температурный напор

Средняя температура дыма в рекуператоре

Приняв скорость дыма в рекуператоре WД = 2м/с, вычислим коэффициент теплоотдачи конвекцией на дымовой стороне

Общий коэффициент теплоотдачи с учетом излучения на дымовой стороне

Средняя температура воздуха в рекуператоре

Принимаем скорость движения воздуха в рекуператоре WВ = 6м/с. Определим коэффициент теплоотдачи конвекцией на воздушной стороне рекуператора

Площадь поверхности рекуператора

Произведем компоновку рекуператора. Чисто U-образных элементов

Средняя поверхность нагрева одного трубного элемента

Средняя длина одного трубного элемента

Число труб в ряду, перпендикулярном движению дыма

Число труб по ходу дыма

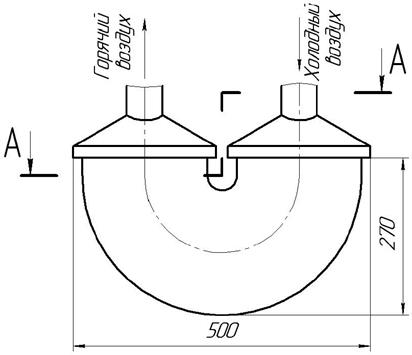

Эскиз компоновки рекуператора представлен на рисунке 5.3.

Рис 5.3. Схема металлического петлевого рекуператора

6. АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ ДЫМОВОГО ТРАКТА

Исходные данные для расчета

· B’Д = 655 м 3 /ч – расход дыма, проходящего через рекуператор;

· W01 = 2м/с – начальная скорость дымовых газов.

Эскиз дымового тракта с размерами показан на рисунке 6.1.

Рис.6.1 Эскиз дымового тракта печи

Площадь поперечного сечения на разных участках дымового тракта

В рабочем пространстве печи имеется n = 8 дымовых расположенных на боковых стенках симметрично по четыре с каждой стороны. Площадь каждого окна

Исходя из Fокна возьмём его размеры равными 0,18×0,18м.

Эквивалентный диаметр канала

где Fk – площадь поперечного сечения канала, м 2 ; П – периметр поперечного сечения канала, м.

Динамический напор газа на этом участке

Потери на трение на горизонтальном участке канала длиной 0,34м

где К1 – коэффициент местного сопротивления, характеризующий данное сопротивление и представляющий отношение потерянного давления на этом сопротивлении к динамическому напору.

Потери на трение в дымопаде высотой 2м

Потери на преодоление геометрического давления в дымопаде

Определим потери напора при движении дымовых газов в горизонтальных боковых дымовых каналах печи до места их слияния в общий дымовой канал (боров), по которому газы движутся к основанию дымовой трубы. Размеры боковых каналов – 0,6×0,8м, т.о. площадь их поперечного сечения равна сумме площадей четырех вертикальных каналов, и, следовательно, средняя скорость дымовых газов в них будет равна скорости газов в дымопадах, т.е. W02 = W01 = 0,24м/с.

Средняя температура дыма в боковых дымовых каналах

Динамический напор газа на этом участке

Эквивалентный диаметр бокового канала

Потери на трение в боковом канале до входа в боров

Определим потери напора при движении газов в борове от его начала до основания дымовой трубы. Среднее количество дымовых газов, проходящих через него, с учетом утечки дыма и подсоса воздуха

Скорость движения газов в борове

Площадь поперечного сечения борова

Примем, что высота борова Hб = 0,8м, т.е. равна высоте бокового дымового канала. Ширина борова

Эквивалентный диаметр борова

Динамический напор на этом участке

Потери на преодоление трения от начала борова до рекуператора (длина участка 1м)

Определим потери давления в рекуператоре. При коридорном расположении труб (см. рис.5.1) коэффициент сопротивления

Средняя температура дыма в рекуператоре

Динамический напор газа в рекуператоре

Потери напора в рекуператоре

Определим потери напора от рекуператора до дымовой трубы. Пусть при движении по борову дымовые газы охлаждаются на 1 градус на 1м его длины, тогда средняя температура дыма на это участке длиной 20м составит

Динамический напор газа на данном участке

Потери на преодоление трения (сечение борова то же, что и до рекуператора) на этом участке

Потери на дымовом регулирующем шибере с учетом степени его открытия на 50% составляют

Общие потери при движении дымовых газов от рабочего пространства печи до основания дымовой трубы

Основой для расчета высоты дымовой трубы, которая обеспечивает удаление газов из печи, служит уравнение

где Рг, Рс, Рдин – соответственно геометрический, статический (пьезометрический) и динамический (скоростной) напоры, Па; Рп – потери напора на преодоление различных сопротивлений течению газа на пути его движения, Па.

Геометрический напор Ргтр (разрежение) столба горячего газа внутри трубы, окруженной более холодным воздухом, должен покрыть потери напора при прохождении газов по дымовому тракту РП, потери на трение в самой трубе Ртр и потери на выхлоп в устье трубы Рвых.

С помощью дымовой трубы обеспечивается движение газов в печи при условии, если она создает разряжение, не менее РП. Действительное разряжение, создаваемое трубой, должно быть больше рассчитанной потери давления на 30-50% (берем 30%) на случай возможного последующего форсирования работы печи или увеличения сопротивления по дымовому тракту, т.е.

Далее исходя из Pэф = 56,7Па и tср5 = 530ºC по графику рис.7/б [4, с.48] определи, что высота трубы H = 15м.

В ходе выполнения курсового проекта была спроектирована печь и произведен её тепловой расчет, а также расчёт горения топлива, рассчитаны параметры внешнего теплообмена и режим нагрева металла, произведен расчет рекуператора и аэродинамический расчёт дымового тракта.

Данная печь предназначена для нагрева слитков под ковку. Используемое топливо: смесь природного (53,3%) и доменного (46,7%) газов. Нагрев слитков до температуры 1150ºС происходит за два этапа: собственно нагрев (2,49 ч) и выдержка (0,42 ч), необходимая для выравнивания температуры по сечению слитка. Петлевой рекуператор рассчитан по коридорной схеме и позволяет экономить топливо, осуществляя передачу теплоты дымовых газов обратно в печь.

1. Казанцев Е.И., Промышленные печи. Справочное руководство для расчетов и проектирования. 2-е изд, М., «Металлургия», 1975, 368с.

2. Становой В.И., Буйлов А.А., Расчеты горения топлива, параметров внешнего теплообмена и режимов нагрева металла в печах периодического действия: методические указания, Л., ЛГТУ, 1991, 46с.

3. Становой В.И., Буйлов А.А., Расчеты теплового баланса и рекуператора, Аэродинамические расчеты камерных садочных печей: методические указания, Л., ЛГТУ, 1991, 40с.

4. Тайц Н.Ю., Расчеты нагревательных печей, 2-е издание, исправленное и дополненное, Издательство “ТЕХНIКА”, Киев, 1969, 549с.

Расчет теплового баланса пламенных и электрических печей.

сш – теплоемкость шихты (сш =0,469 кДж/(кг К));

tш – температура шихты (tш =20 0 С)

2) Тепло, вносимое электрическими дугами, ГДж;

Wэл – используемая в печи электроэнергия, кДж.

Тепло экзотермических реакций, МДж;

Qшл.обр=195000 · 0,01474=2880,15 МДж=2,88015 ГДж

Расчёт статей расхода тепла.

1 Физическое тепло стали, кДж

где dcт-выход стали (dcт=0.91–0.97)

Ств.ст-удельная теплоёмкость твёрдой стали в интервале температур 0–1500 0 С

Сст.ж-удельная теплоёмкость жидкой стали в интервале температур 1500–1600 0 С

(tcт-tпл.ст) – интервал температур плавления стали (1600–1500 0 C)

Lст-скрытая теплота плавления стали (Lст=272,16 кДж/кг)

2 Физическое тепло стали, теряемой со шлакам, кДж;

3 Физическое тепло шлака, кДж;

Где cшл-удельная теплоёмкость шлака при температуре 1700 0 С

Lшл-скрытая теплота плавления шлака (Lшл-209,35 кДж/кг)

tшл-температура щлака (1700 0 С)

4 Тепло, уносимое газообразными продуктами реакций с температурой tух=1500 0

5 Тепло, уносимое частицами Fe2O3, кДж;

где с Fe2O3-удельная теплоёмкость Fe2O3 при температуре 1500 0 С

LFe2O3-cкрытая теплота плавления Fe2O3 (Lшл=209,34 кДж/кг)

dFe2O3-доля Fe2O3, уносимое с дымом(dFe2O3=0,04–0,05)

6 Принимая температуру в цехе (Тос) равной 300С потери тепла через стены печи для ёмкости 100000 кг (100 т) составляют, гДж;

7 Принимая потери тепла через свод печи для ёмкости 100000 кг(100т) ГДж

8 Принимаем потери тепла через подину печи для ёмкости 100000 кг (100т), ГДж;

9 Подсчитываем общие потери тепла теплопроводностью через футеровку печи. Они выражаются суммой потерь тепла через стены свод и подину печи.

10 Потери тепла в период межплавочного простая (потери тепла излучением через раскрытый свод, потери с газами, с охлаждающей водой и теплопроводностью через футеровку печи), ГДж;

где Kr-коэффициент неучтенных потерь, kн=1,1–1,2

11 Расход электроэнергии найдём из уравнения теплового баланса периода расплавления дуговой сталеплавильной печи:

Расчет теплового баланса вращающейся печи

Керамзитовый гравий в большинстве случаев обжигают в однобарабанных вращающихся печах. Корпус печи выполнен в виде цилиндра из листового металла, который установлен на роликовых опорах под определенным углом к горизонту. Изнутри корпус печи футерован огнеупорными материалами. Во вращательное движение печь приводится при помощи электродвигателя и редуктора посредством пары шестерен, подвенцовой и венцовой, последняя из которых насажена на корпус печи.

Печь имеет загрузочные и разгрузочные устройства. Она загружается сырцом через загрузочный лоток, который смонтирован на корпусе осадительной камеры вместе с механизмом очистки. Разгрузочная часть печи имеет специальную откатную головку, предназначенную для уплотнения выходного торца печи и для установки форсунки или горелки, а также приема готового материала. Охлаждение обожженного керамзита осуществляется в холодильнике до температуры 60-80 °С, который соединяется с откатной головкой печи.

2.2 Сырье для производства керамзитового гравия

В производстве керамзита используют легкоплавкие глинистые породы, которые способны при быстром обжиге вспучиваться. Содержание отдельных оксидов в хорошо вспучивающемся глинистом сырье находится в следующих пределах, %:

Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С.

2.3 Методика составления теплового баланса вращающейся печи

Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме.

Приходные статьи баланса:

1.Теплота от горения топлива.

2.Физическая теплота, вносимая топливом.

З.Теплота, вносимая сырцом.

4.Физическая теплота первичного воздуха, подаваемого к топливосжигающему устройству.

5.Физическая теплота вторичного воздуха, поступающего в печь из холодильника.

6.Физическая теплота воздуха, подсасываемого через неплотности головки печи.

Расходные статьи баланса

1.Расход тепла на испарение влаги.

2.Расход тепла на химические реакции.

З.Потери тепла с керамзитом на выходе из печи.

4Лотери тепла в окружающую среду.

5.Потери тепла с отходящими газами.

6.Потери тепла с химическим недожогом.

Конечной целью расчета теплового баланса является определение расхода топлива, сжигаемого за 1 час работы печи, и его удельного расхода на 1 кг полученного керамзитового гравия. Для этого на основании статей прихода и расхода тепла составляют общее уравнение теплового баланса, из которого находят искомые величины.

2.4 Расчет теплового баланса вращающейся печи

Расчет горения мазута

Задание. Определить теплопроводность, объем воздуха и количество образующихся продуктов горения при сжигании мазута в туннельных печах для обжига кирпича. Мазут имеет горючую массу следующего состава, %:

Содержание золы A r = 0,1%, содержание влаги W r = 2%.

Произведем пересчет горючей массы топлива на рабочую:

;

и т. д.;

Читайте также: