Подбор основного и вспомогательного оборудования котельной

Обновлено: 17.05.2024

3. Выбор основного и вспомогательного оборудования котельной.

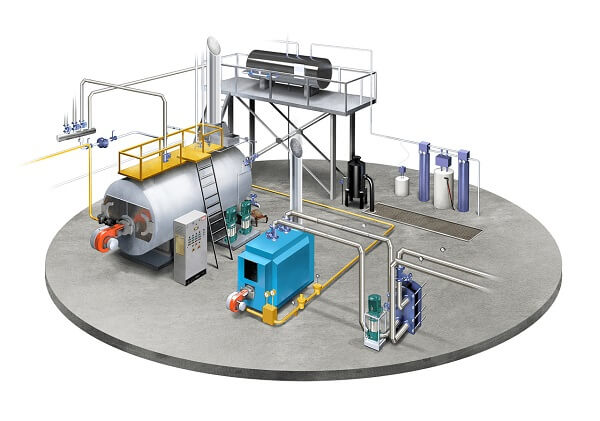

В результате проведенных расчетов принимаем к установке 2 водогрейных котла КСВ-1,0. Котел стальной водогрейный трехходовой дымогарный КСВ-1,0 с горелочным устройством «СibUnigasP71A», работающий на газообразном топливе, предназначен для отопления в закрытах системах теплоснабжения с максимальной температурой теплоносителя 115 °С и давлением 0,6 МПа. Техническая характеристика котла представлена в таблице 3.1.

Таблица 3.1. – Техническая характеристика котла КСВ-1,0

Коэффициент полезного действия

Минимальная температура воды на входе

Максимальная температура воды на выходе

Максимальное рабочее давление воды

Поверхность нагрева котла

Температура наружной поверхности кожуха (теплоизоляции)

Теплоснабжение –теплоноситель – вода.

Горячая вода контура котлов – по графику 95/70 °C(при давлении в системе менее 0,35 МПа – 95/70 °С)

Вентиляция и отопление-вода 95/70 °С. Горячее водоснабжение- вода 60 °С

Проектом предусмотрена четырехтрубная система теплоснабжения.

Газоснабжение – от существующего газопровода высокого давления; Топливо – попутный нефтяной газ.

Годовой расход условного топлива – 285 т.у.т.

Вентиляция – приточно-вытяжная с механическим и естественным побуждением.

Водоснабжение – от существующих городских сетей.

Канализация –в существующую хозяйственно-бытовую канализацию.

Подключение котельной к инженерным сетям выполняется в техподполье административного здания. Все проектные работы, связанные с внутренним устройством котельной, выполняются на заводе-изготовителе.

Регулирование отпуска тепловой энергии по температурному графику – качественное.

Котельная полной заводской готовности, автоматизирована, соответствует требованиям СНиП II-35-76 «Котельные установки» и СН 41-104-2000 «Автономные источники теплоснабжения», представляет собой утепленный металлический контейнер, который представляется в собранном виде и монтируется на бетонном основании, вплотную к стене здания с торцевой стороны, не имеющей оконных и дверных проемов.

По взрывной, взрывоопасной и пожарной безопасности относится к категории «Г», степени стойкости IIIа.

Работа котельной предусмотрена в автоматическом режиме без обслуживающего персонала с выводом сигналов на диспетчерский пункт. Эксплуатация ее должна осуществляться в системе сервисного обслуживания специализированной организацией.

Характеристика котельной представлена в таблице 3.2.

Теплопроизводительность котельной, МВт

Вентиляция и Отопление

Количество котлов, шт

На вентиляцию и отопление

Давление не более, МПа

Рабочее давление (в расширительных баках), мин-макс, МПа

Давление срабатывания предохранительных клапанов котлов, МПа

Температура дымовых газов, °С

попутный нефтяной газ

Расход газа, м 3 /ч

- максимальный на котельную

Давление газа на вводе в котельную, кПа

Перед котлами, кПа

Габаритные размеры (внутренние), м

Поверхность нагрева котла, м 2

Водяной объем, м 3

Степень огнестойкости контейнера

Напряжение питающих сетей

Установленная мощность токоприемников, кВт

Насосы циркуляции приняты трехскоростные фирмы «WILO»:

Системы отопления - типа TOP–S65/7 – 2 шт;

Системы теплоснабжения калориферов - типа TOP–S40/7 – 2 шт;

Системы теплоснабжения калориферов - типа TOP–S65/7 – 2 шт;

Системы теплоснабжения калориферов - типа TOP–S65/7 – 2 шт;

Внутреннего контура циркуляции ГВС -типа TOP–S40/7– 2 шт

Для подпитки теплосети от водопровода установлены электромагнитный клапан проходной Ду 25, Ру 0,1…1,0 МПа и подпиточный насос РКm-60Q=2.4м 3 /ч, Н=38 м,Nmax= 370 Вт.

Технические параметры установки ECOSOFT-FU-635SL(регенерация по водосчетчику)

ECOSOFT- DFU-635 SL

Удаление из воды солей жесткости

Установка состоит из корпуса, блока управления, фильтрующей среды, поддерживающего слоя гравия, дренажно-распределительной системы, реагентного бака.

Программируемый электронный блок

Фильтрующий материал

Сильнокислотная катионообменная смола гелиевого типа на основе сульфонированного полистирола.

Принцип действия

Умягчение воды основано на обмене ионов солей жесткости (кальция и магния) на ионы натрия при прохождении ее через слой ионообменной смолы. После истощения рабочей обменной емкости катионита он теряет способность умягчать воду и его необходимо регенерировать. Регенерация Na-катионита достигается фильтрованием через него хлористого натрия концентрацией 5…8 % (раствор поваренной соли).

Особенности

Непрерывный процесс - попеременная регенерация (восстановление ионообменной емкости смолы) в двух резервуарах. Непрерывная подача умягченной воды. Регенерация фильтрующего в автоматическом режиме по сигналу встроенного счетчика (по объему воды).

Технические характеристики

не более 300 Вт

0,3…0,5 атм (для чистой загрузки в начальный период фильтрования)

фильтрующего материала 40л, поддерживающего слоя 6л

Требуемая подача воды на обратную промывку

Расход на 1 промывку

не более 0,2 м 3

Габаритные и присоединительные размеры

1 дюйм / 1 дюйм / 1/2 дюйм

диаметр 210 мм, высота 1140 мм

Размер реагент. бака

диаметр 440 мм, высота 680 мм

Система умягчения воды ECOSOFT DFU - 635 - SL-9000SE (рис. 3.1.)

Рисунок 3.1. Система умягчения воды ECOSOFT DFU - 635 - SL-9000SE

Главные области применения серии установок ECOSOFT®- DFU SL очистка воды в коттеджах и квартирах, умягчение воды в системах теплоснабжения, подпитки водяных контуров водогрейных и паровых котлов, решение задач, связанных с подготовкой воды в различных технологических процессах малой производительности (до 5 м³/час), предподготовка воды в мембранных установках деминерализации. Принципиальной особенностью установок ECOSOFT® - DFU SL является непрерывное снабжения умягченной водой даже в момент регенерации фильтра. Непрерывность работы установки обеспечивают два корпуса фильтра, загруженных катионитом (один в рабочем режиме, второй в регенерации или резерве). При этом переключение потоков воды осуществляется при помощи одного управляющего клапана модели 9000 SE, снабженного электронным контроллером и импульсным счетчиком воды. Регенерация катионита осуществляется очищенной (умягченной) водой. В комплект установки ECOSOFT® - DFU SL также входит солевой бак для приготовления насыщенного раствора поваренной соли.

В качестве фильтрующей загрузки для умягчения используется высокоемкая катионообменная смола (катионит) Dowex HCR - S , производства компании Dow Chemical (США). Процесс умягчения заключается в обмене ионов кальция и магния, растворенных в воде, на ионы натрия, связанные с матрицей катионита: 2R-Na + Ca(Mg)м²" → R2Ca(Mg) + 2Na' в результате чего ионы кальция и магния связываются с катионитом, а высвободившиеся ионы натрия поступают в воду. Регенерация катионита (обратный процесс) осуществляется при помощи 8…10%-ного раствора поваренной соли ( NaCI ).Умягчение воды позволяет предотвратить образование карбонатных отложений при нагреве воды.

Трехскоростные циркуляционные насосы Wiloсерии Top- S(рис.3.2.3)

(для системы первого контура: отопления, вентиляции и гвс)

Циркуляционные насосы с мокрым ротором и предварительно задаваемыми ступенями частоты вращения для согласования мощности. Применяются в системах водяного отопления кондиционирования, в промышленных циркуляционных системах и закрытых контурах отопления.,

Корпус насоса – чугун (с катафорезным покрытием KTL, для защиты от коррозии при образовании конденсата), рабочее колесо - синтетический материал, вал - нержавеющая сталь, подшипники – металлографит. Ручная регулировка мощности с 3 ступенями частоты вращения. Несложная установка благодаря комбинированному фланцу.

Подшипники циркуляционного насоса Wilo Top-S смазываются перекачиваемой жидкостью. Температура перекачиваемой среды: от -20 ºС до +130ºС. Соединение фланцевое, номинальный внутренний диаметр DN до 100. Номинальное давление 6 или 10 Bar. Максимальный создаваемый напор 7м.

INCLUDEPICTURE "http://www.evro-nasos.ru/upload/iblock/99e/top-s.jpg" \* MERGEFORMATINET

Рисунок 3.2.Трехскоростной циркуляционный насос Wilo серии Top- S

Циркуляционный насос Wilo-Stratos 32/1-12 (рис.3.3.) для системы ГВС.

Wilo-Stratos - это экономичный циркуляционный насос с мокрым ротором для систем водяного отопления, кондиционирования, закрытых контуров охлаждения и для промышленных циркуляционных установок. Имеет функцию автоматического, бесступенчатого регулирования мощности в зависимости от режима работы , что позволяет сэкономить до 80% электроэнергии.

Температура перекачиваемой жидкости при температуре окружающей среды не выше +40 °C от-10 °С до+110 °C. Соединение фланцевое, номинальный внутренний диаметр DN 32.

Рабочее давление для стандартного исполнения, Pmax - 6Bar.

Максимальный создаваемый напор 12м.

Рисунок 3.3. Циркуляционный насос Wilo-Stratos 32/1-12 для системы ГВС второго контура.

Насос подпиточный Pedrollo PKm 60 (рис.3.4.)

Рисунок 3.4. Самовсасывающий вихревой насос Pedrollo PKm 60

Насос Pedrollo PKm 60 предназначен для перекачки чистой воды без наличия абразивных частиц и химически неагрессивных жидкостей. Благодаря надежности, простоте в эксплуатации и экономичности, эти насосы применяются для автоматической подачи воды совместно с небольшими резервуарами, автоматическими агрегатами поддержания давления, для компенсации недостаточного давления в водопроводной сети.

Максимальный напор -38м.

Высота всасывания -8м.

Частота вращения -2900 об/мин

Максимальное рабочее давление 6,5 Bar.

Прибор электромагнитной обработки воды серии EZV(рис.3.5.)

Рисунок 3.5. Прибор электромагнитной обработки воды серии EZV

Конструкционно приборы EZV решены на базе микро-ЭВМ, которая на основе соответствующего алгоритма и данных в памяти генерирует выходной высоконепериодический сигнал. После усиления в конечной ступени он подводится к катушке, установленной на трубопроводе с обрабатываемой водой, где создает импульсное динамическое электромагнитное поле. Это поле воздействует на протекаемую через трубопровод воду, что приводит к нарушению связей между веществами, образующими накипь, и молекулами воды. Такая вода не только теряет на определенное время (в зависимости от условий на время до 72 часов) способность создавать твердые накипи, но и растворяет ранее образованный водный камень. Кроме выходного непериодического сигнала (аналогово трудно достижимого), важного для максимальной эффективности воздействия, цифровое решение приборов обеспечивает нам также высокую долговременную (срок службы 20 лет) и температурную стабильность (стандартные рабочие температуры от 0"С до 40°С) параметров созданного магнитного поля, а также простую и точную обработку сигналов с расходомеров и простое информационное подключение к управляющему компьютеру (например, через интерфейс RS 485). Приборы снабжены независимой схемой автоматического контроля наличия выходного сигнала и последующей реактивации микрокомпьютера, благодаря чему приборы EZV устойчивы к колебаниям питающего напряжения, внешним помехам и др. Приборы выпускаются в пластмассовых корпусах, причем непосредственно электроника залита специальным материалом, предохраняющим от нежелательного воздействия внешней среды - влажности, микроорганизмов и т.д.

Основное и вспомогательное оборудование котельной.

Котельная установка (КУ) состоит из взаимосвязанного набора оборудования для выработки пара и горячей воды в процессах генерации (ТЭЦ, КЭС, АЭС), производства разных видов продукции и в системах центрального теплоснабжения. Поэтому она подразделяется на энергетические, промышленные и отопительные.

Источником выработки пара в КУ является питьевая вода, а энегоносителем — природное топливо. Процесс теплопередачи осуществляется через конвективный и радиационный теплообмен с использованием котловых труб.

Организация теплопередачи происходит благодаря слаженной работе сложных узлов и элементов парогенератора, которые классифицируются, как основное или вспомогательное оборудование.

Содержание ПоказатьОсновное оборудование

Основные элементы конструктивно расположено в границах котла и служат для обеспечения процессов выработки тепловой энергии в виде пара или горячей воды. К видам котельного оборудования относятся:

- Котел — источник тепла. Они бывают водогрейными, вырабатывающие горячую воду для центрального теплоснабжения и с предельной Т до 150 С и паровые, вырабатывающие насыщенный или перегретый пар более 1 МПа.

- Топочное устройство или топка обеспечивает полноту сжигания энергоносителя. В нем происходит процесс окисления топлива с образованием тепловой энергии.

- Обмуровка котла необходима тепловой защиты конструкций котлоагрегата с целью снижения тепловых потерь в атмосферу и обеспечения газоплотности теплогенератора. Она состоит из огнеупорных материалов, которые жестко прикреплены к каркасу агрегата.

- Каркас – конструкция из металла для обеспечения взаимного расположения рабочих элементов и котла. для нагрева пара выходящего из барабана и сепаратора с Т выше точки насыщения. Конструктивно он выполнен в виде жаропрочных стальных змеевиковых труб.

- Водяной экономайзер используется для нагрева воды, поступающей в котловой питательный контур за счет снижения температуры уходящих газов, тем самым повышая экономичность работы котла. Он исполняется в виде кипящего и некипящего типа. В первом вода нагревается до Т кипения, а во втором никогда не достигает ее. Конструктивно устройство первого типа выполняются из пакетов стальных труб, а второго – чугунных. выполняет задачу по подогреву первичного воздуха перед котлом за счет охлаждения продуктов сгорания, процесс протекает в рекуперативных подогревателях.

- Запорно-регулирующая арматура — сантехнические устройства, установленные на газовом, водяном и паровом тракте котла для регулировки расхода среды на входе и выхода из агрегата. Запорная — используется для открытия/закрытия участков тепловой схемы. Регулирующая — применяется для поддержания заданных рабочих параметров среды по давлению и температуре. Предохранительная, в виде сбросных клапанов, применяется в системах безопасности для аварийного закрытия при достижении высоких значений контролируемых параметров безопасности. К специальной арматуре относятся конденсатоотводчики и топливные фильтры, их устанавливают в системах водо и топливоснабжения котла.

- Гарнитура агрегата применяется для обслуживания газотопочного тракта котла. К ним относятся: лазы, люки, дверцы, воздушные заслонки, взрывные клапаны на газоходах и сажеобдувочные аппараты для очистки котловых труб от сажи.

Вспомогательное оборудование котельной

Для того чтобы в котле эффективно протекали процессы теплопередачи, все потоки воды, топлива и воздуха должны пройти процесс подготовки, перед подачей в агрегат. Эти задачи выполняет вспомогательные котельные установки.

К вспомогательным элементам котлоагрегата относят устройства:

- системы топливоподачи;

- системы дымоочистки;

- тягодутьевые аппараты; и циркуляционные насосы, отвечающие за движение воды по контуру;

- сепарационные устройства котла;

- установка водоподготовки.

К тягодутьевым аппаратам относятся дымососы и вентиляторы работающих в системе газовоздушных трактов котла. Первые служат для создания разряжения в топочной камере и отвода дымовых газов через дымовую трубу в атмосферу.

Они устанавливаются между газоходом и дымовой трубой, обычно вне помещения котельной, сзади котла, из-за высокого уровня шума, создаваемого при работе.

Вентиляторы предназначены для принудительной подачи воздуха в топочную камеру, для создания газовоздушной смеси на выходе из газовой горелки, для обеспечения полного сгорания топлива. Устройство также устанавливается вне здания котельной, но перед фронтом котла.

Сепарационные устройства служат для сепарации пара от котловой воды, их монтаж выполняют в верхнем барабане котла. Система водоподготовки занимается очисткой питательной воды от солей жесткости в натрий-катионитовых фильтрах для уменьшения процессов накипеобразования на котловых поверхностях нагрева котла и удаление активного кислорода в деаэрационно-питательной установке, для уменьшения коррозионных процессов во внутренних поверхностях нагрева теплогенератора.

Для питания паровых котлов, устанавливают не менее двух электронасосов, с рабочим давлением не менее 1.25 давления водяного тракта котла, и производительностью 110% от номинальной паропроизводительности всех работающих котлов.

Кроме того устанавливают два паровых насоса не менее 50% номинальной производительности котельной.

Насосы котельной подразделяются:

- Питательные — предназначены для подачи питательной воды в котел.

- Подпиточные – для подпитки контура теплоснабжения при утечках теплоносителя в магистральных сетях.

- Сетевые для циркуляции теплоносителя в подающем и обратном трубопроводе. Они также используются и для водогрейных котельных.

- Насосы ХВО - в системе химводоподготовки.

- Газовое оборудование.

Автоматизация котельной

Технологические котловые процессы, характеризуются взаимосвязанными параметрами рабочих сред: давлением пара, воды, газа, разряжением в топке, количеством первичного воздуха, питательной воды и газа.

Система защиты котельных обеспечивает:

- регулировку тепловых процессов;

- контроль в водяном, воздушном и топливных системах;

- управление технологическими процессами;

- сигнализацию об аварийном состоянии котлоагрегата.

Она может быть частичной, регулирующей только некоторые этапы производства и комплексной, когда обслуживание оборудования осуществляется без персонала.

Основные задачи автоматизации:

- Регулировка объема воздуха и топлива, в соответствии с режимными картами по нагрузке котлагрегата.

- Обеспечения тяги в топочном устройстве и на выходе из парогенератора. водой.

- Регулировка параметров пара и горячей воды.

Различают система автоматики:

- С регулировкой по отклонению параметров, то есть управление зависит от изменения контролируемого параметра.

- Непрерывного действия, при изменении контрольного значения регулирующий орган воздействует на параметр плавно.

- Многопозиционное регулирование — система выбирает одно из возможных положений – включено/включено.

- Прямого воздействия с использованием энергии контролируемой среды.

- Непрямого воздействия с использованием энергии внешнего источника (электро, пневмо, гидро).

Заводы по производству котельного оборудования

В России насчитываются несколько десятков заводов котельного оборудования, некоторые из них имеют долгую историю развития, начиная с начала 20 века, другие возникли в последнее десятилетие.

Монастырищенский завод начал производство котельного оборудования еще в 1957г, он снабжал передовыми механизмами все республики СССР. Большинство котлов поставленных заводом работают до настоящего времени.

Надежность и эффективность их была такой высокой, что покупатели ждали поставку годами, получая разрешение исключительно через соответствующие министерства и ведомства.

В настоящее время завод провел полную реконструкцию производства и выпускает обновленное котельное оборудование для паровых и водогрейных котлов и модульных транспортабельных котельных установок по коду ОКПД, включая весь перечень вспомогательного оборудования, системы водоподготовки, дымовентиляции и газопроводов.

Щекинский завод котельно вспомогательного оборудования и трубопроводов начал работу в 1952 году, предприятие выпускает, как стандартное, так и нестандартное котельное оборудование, и трубопроводные системы для ремонта и реконструкции действующих энергообъектов и предприятий металлургии.

Бийский котельный завод выпускает котельное оборудование для машиностроения, нефтехимии, коммунального теплоснабжения, транспортной отрасли и сельскохозяйственных фирм.

Калтанский завод котельно вспомогательного оборудования и трубопроводов начал свою трудовую деятельность в 1960 году. Он выпускает уникальные по номенклатуре котельные изделия для крупных энергетических объектов на востоке страны.

Специалисты завода первые в Минэнерго организовали выпуск вспомогательного котлового оборудования среднего давления для нужд генерирующих предприятий страны.

Требования к газовой котельной на предприятии

Котельная – это комплексная инженерная система, состоящая из большого количества механизмов и узлов предназначенных для выработки тепловой энергии на производственные нужды и теплоснабжения жилых и общественных зданий.

Котельная на предприятии, как источник тепла, тесно связана с инженерными сетями расположенными, как на ее территории, так и вне.

Содержание ПоказатьВиды промышленных котельных установок

Промышленные газовые котлоагрегаты классифицируются по мощности на агрегаты малой, средней и большой мощности. К первой группе относятся водогрейные, паровые и конденсационные генераторы, мощностью до 20 МВт и КПД до 96 %. Обычно их применяют для теплоснабжения небольших предприятий.

Для комплексного теплоснабжения с выдачей нагрузки по отоплению, горячему водоснабжению и вентиляции предприятия устанавливают котельные с суммарной мощностью до 100 МВт.

Такое оборудование устанавливается на больших квартальных котельных, способных обеспечить теплом не только промышленных, но и жилищно-бытовых потребителей. Для снабжения горячей водой и паром крупных заводов и районных городских предприятий тепловых сетей используют газовые котлы с мощностью от 600 МВт.

По назначению газовые котельные на предприятии подразделяются:

- Отопительные – для централизованного снабжения на нужды отопления, вентиляции и ГВС бытовых и промышленных потребителей;

- Производственные – для технологического обеспечения теплом в виде пара и горячей воды промпредприятий.

- Отопительно-производственные – для комплексного снабжения теплом систем теплоснабжения и технологических процессов.

- По схеме котельные делятся на закрытого типа, когда вся сетевая вода по магистральным тепловым сетям возвращается обратно к источнику и открытую систему, когда часть горячего теплоносителя потребляется на технологические или бытовые нужды.

- В промышленности технологическими потребителями тепловой энергии в виде пара являются бумажные, химические и металлургические производства, нефтехимические комплексы, ректификационные и химические реакторы, сорбционно-десорбционной агрегаты процесса газа очистки, гальванические линии и устройства для ламинирования поверхностей.

Перспективным направлением стала установка комбинированных котельных пароводородных котельных, автономных блок-модулей, крышных систем теплоснабжения.

Хорошими мобильными системами считаются блок-модульные, собираемые на заводе и транспортируемые к месту установки в собранном виде.

На месте запуск таких систем проходит по ускоренной программе «под ключ», учитывая, что монтаж и наладочные работы выполнены на производстве.

Принцип работы

Газовые промышленные котельные независимо от своей мощности, практически, имеют одинаковую схему управления и принцип действия. Конструкционные различия наблюдаются только у водоводяных и пароводяных котлов. Котельные установки промышленных предприятий состоят из основного и вспомогательного оборудования.

К основному относят сам котел и устройства, заключенные в его корпусе – трубные пакеты, сепараторы, коллекторы, барабаны. К вспомогательному оборудованию относятся газогорелочное устройство, насосы, вентиляторы, дымососы, арматура, гарнитура, система автоматики управления и безопасности.

В водогрейных котлах вода нагревается до максимальной температуры 150 С, в результате сжигания топлива и передаче тепла от дымовых газов к магистральному теплоносителю. Панели выполняют газоплотными, чтобы повысить теплопередачу, для этого – стальные трубы сваривают между собой.

После топки дымовые газы вод воздействием разряжения, создаваемого дымососом, поступаю в конвекторный блок, где трубы смонтированы в шахматном порядке, что увеличивает поверхность нагрева и скорость передачи воды сетевому теплоносителю.

Принцип работы парового котла отличается от водогрейного. Движение воды во внутреннем его контуре, происходит благодаря естественной циркуляции холодных и нагретых пароводяных сред.

В результате процесса теплопередачи на выходе котла получается насыщенный или перегретый пар. Для сбора его в современных котлах устанавливаются барабаны и сепарационные устройства в верхнем барабане, чтобы удалять из пара мельчайшие частички котловой воды.

Сетевая вода через паровой котел не циркулирует, он запитывается химочищенной питательной водой, с помощью специальных питательных насосов. Контур сетевой воды не пересекается с питательным, а нагрев ее происходит в пароводяных сетевых теплообменных аппаратах, в которых пар от котла через трубную систему нагревает подающий теплоноситель до максимальной температуры 150 С.

Котельное оборудование

Котлы являются основным элементом организации и реализации паросилового цикла системы теплоснабжения. Корпус маломощных котлов низкого давления изготавливают из чугуна, а среднего и высокого давления из котловой стали.

Для того чтобы правильно подобрать тип и количество котлов, выполняют технико-экономические расчеты, с учетом следующих факторов:

- Максимальная и минимальная тепловая нагрузка потребителей в зимнее и летнее время.

- Расстояние и диаметры тепловых сетей с разбивкой к каждому потребителю.

- Качество воды и топлива.

- Уровень автоматизации газовой котельной.

- Размеры котельной.

Следующим по важности элементом котлоагрегата является горелочное устройство, где происходит процесс смешивания газа и воздуха и розжиг газовоздушной смеси с образованием факела. Сам процесс горения происходит в топочной камере.

Выбор котла по теплопроизводительности горелки должен соответствовать ее мощности с учетом аварийного резерва. Неплохое газовое оборудование Лемакс можно приобрести в Ишиме.

Работа горелки обеспечивается газовым оборудованием котельной: ГРУ или ГРП, регуляторами, фильтрами, приборами контроля и системой безопасности. Все элементы газового хозяйства относятся к объектам повышенной опасности, их работа регламентируется СНиП II-35-76 «Котельные установки».

Системы дымоотвода

Система дымовентиляции котельной служит для создания разряжения в газовом тракте котлоагрегата и выводе дымовых газов из котла в атмосферу . Она состоит и дымососа, вентилятора, дымоходов и дымовой трубы.

Контрольно-измерительные приборы и автоматика безопасности (КИПиА) предназначены для контроля за работой установки по режимным картам, регулировки нагрузки котла и обеспечения безопасной эксплуатации оборудования.

Во всех современных котлоагрегатам установка КИПиА является обязательным требованием, в соответствии с нормами и правил по эксплуатации котельных установок.

Защита котельного оборудования срабатывает с включением звуковой и световой сигнализации для оповещения оперативного персонала.

Параметры защиты КИПиА:

- отрыв факела в котле;

- высокое давление пара, газа, воды;

- низкое разряжение в топке котла;

- отключение электроэнергии;

- низкий уровень воды в котле;

- низкое давление воздуха, воды и газа.

При срабатывании сигнализации, через короткое время, если оперативный персонал не исправил сбой, котел останавливается системой КИПиА, через принудительное отключение подачи газа в топку.

Требования к промышленным газовым котельным

Газовые котельные – пожароопасные объекты, к ним предъявляются особые требования на стадиях проектирования, монтажа и эксплуатации. Основные требования закреплены в СНиП II-35- «Котельные установки».

Требования к насосам обозначены в СП 89.13330.2012. Вода и пар должны соответствовать - ГОСТу 20995-75, 2761-84, а система химводоподготовки - СНиП 2.04.02-84 "Водоснабжение". Более подробно с требованиями и правилами можно ознакомиться в книге «Котельные установки промышленных предприятий» (Сидельковский Л.Н. Юренев В.Н).

Котлы промышленных котельных устанавливают в отдельностоящем здании, которое по огнестойкости определяется производственными требованиями. Для монтажа крупногабаритных элементов и узлов котла должны быть предусмотрены монтажные проемы.

Проектирование и строительство промышленных котельных выполняется с учётом существующих планов застройки и инженерных коммуникаций в районе предполагаемого строительства.

Проектом должны быть предусмотрены котельный зал, насосный зал, топливное хозяйство, помещения для химводоочистки и КИПиА.

Подбор основного и вспомогательного оборудования котельной

Количество котельных агрегатов определяется делением расчетных нагрузок на паро- или теплопроизводительность того или иного котельного агрегата. При выборе паро- или теплопроизводительности котельных агрегатов нужно стремится к укрупнению рекомендуется учитывать следующее:

1. Котельных агрегатов не должно быть меньше двух и больше четырех-шести (последнее количество относится к чугунным котлам).

2. Рекомендуется устанавливать однотипные котельные агрегаты с одинаковой производительностью.

3. Для котельных, обеспечивающих нагрузку на отопление, вентиляцию и горячее водоснабжение при выборе единичной производительности и количества котельных агрегатов необходимо учитывать работу в аварийном режиме, которая регламентируется требованиями п. 4.2, 5.4, СНиП 41-02-2003 «Тепловые сети» (см. приложение 4).

4. В производственно-отопительных и производственных котельных резервные котлы устанавливают только в тех случаях, когда по условиям технологии производства перерывов в подаче энергоносителя допускать нельзя.

5. Изменение загрузки котельных агрегатов для отдельных режимов не должно, по возможности, выходить за пределы номинальной более чем на 25%.

6. Производительность котельных агрегатов отопительных котельных следует проверять на работу в летний период. Минимальная нагрузка на котельную в неотопительный период не должна быть меньше минимальной допустимой единичной тепловой мощности одного котельного агрегата. Если данные о минимальной допустимой единичной тепловой мощности одного котельного агрегата отсутствуют, то минимальную производительность котла в долях от номинальной можно принимать: для угольных котлов со слоевыми топками – 0,7; для угольных котлов с камерными топками – 0,4; для газовых и мазутный – 0,3.

7. При малоколеблющейся тепловой нагрузке предпочтение следует отдавать котельным агрегатам с большей единичной производительностью.

8. Для автономных котельных (пристроенных, встроенных или крышных) следует учитывать требования п. 5.5 СП 41-104-2000 «Автономные источники теплоснабжения» (см. прил. 4).

5.2 Водоподготовка теплогенерирующих установок малой и средней мощности

5.2.1 Расчет фильтров Na-катионирования

1. Исходные данные для расчета:

- расход обрабатываемой воды;

- результаты анализа исходной воды;

- требования к качеству питательной воды.

2. Требования к качеству питательной воды:

изложены в СНиП II-35-76 «Котельные установки»

3. Остаточная жесткость после ХВО:

- одноступенчатое Na-катионирование – 0,1 мг-экв/литр;

- двухступенчатое Na-катионирование – 0,01 мг-экв/литр;

4. Подбор диаметров фильтров по скорости фильтрования:

- нормальная (при работе всех фильтров):

- максимальная (один из фильтров на регенерации):

где: QNa - производительность фильтров, м3/час;

а – количество фильтров (не менее двух, кроме резервного, который в расчете не учитывается); fNa – площадь фильтрования стандартного фильтра, м2;

| Диаметр Фильтра, мм | |||||||

| fNa, мм | 0,39 | 0,76 | 1,72 | 3,1 | 5,2 | 6,95 | 9,1 |

Нормальная скорость фильтрования не должна превышать:

| Жесткость воды, мг-экв/литр | Нормальная скорость не более, м/ч |

| Меньше или равно 5 | |

| 5 – 10 | |

| Более 10 |

Максимально допустимая скорость не должна превышать верхний предел нормальной на 10 м/ч. Для мягких вод скорость фильтрования является определяющей при выборе диаметра фильтра. Для жестких вод число регенераций может быть недопустимо большим (более трех в сутки), в этом случае выбор диаметра и числа работающих фильтров зависит от числа регенераций.

5. Число регенераций в сутки:

Ж0 – жесткость воды, поступающей на фильтры, мг-экв/литр; Нсл – высота слоя катионита, м. Для фильтров 1 ступени = 2-2,5 м, для фильтров 2 ступени = 1,5 м;

рабочая обменная емкость катионита, г-экв/литр:

gуд – удельный расход воды на отмывку фильтров (на куб катионита), м3/м3

| загрузка | gуд м3/м3 для первой ступени | gуд м3/м3 для второй ступени |

| сульфоуголь | ||

| Катионит |

Содержание ионов Na+ в исходной воде принимается по данным анализа исходной воды (в расчете принять СNa/Ж0=0,05). Полная обменная емкость катионита Eпол

6. расход 100% соли на одну регенерацию:

gc – удельный расход соли на регенерацию, г/г-экв

| Жесткость воды, мг-экв/литр | gс удельный расход соли на регенерацию, г/г-экв |

| Меньше или равно 5 | 100-120 |

| 120-150 | |

| 170-250 | |

| 275-300 |

7. расход технической соли в сутки:

р- содержание NaCl в технической соли, %

- соль каменная по ТУ -113-13-35-85 – 75 %,

- соль техническая очищенная «Уралкалий»по ТУ -113-13-10-77 – 98 %

- соль техническая отходы «Уралкалий»по ТУ -113-13-5-75 – 93,5 %

8. Расход воды на регенерацию фильтров включает в себя:

- расход на взрыхляющую промывку

- расход на приготовление регенерационного раствора

- расход на отмывку катионита от продуктов регенерации и избытка NaCl

Расход воды на одну регенерацию: .

Если отмывочные воды используются на взрыхление, то:

9. Среднечасовый расход на собственные нужды:

10. Время между регенерациями:

Время регенерации, мин:

11. Количество одновременно регенерируемых фильтров:

Установить количество совпадений регенераций фильтров, когда , важно при автоматизации ХВО.

12. Потери напора в фильтрах первой ступени:

13. Расчет фильтров 2 ступени выполняется аналогично, только:

- жесткость исходной воды перед второй ступенью принимают равной Ж0=0,1мг-экв/литр;

- жесткость воды после второй ступени принимают равной 0,01мг-экв/литр;

- скорость фильтрования до 40 м/час;

- высота слоя катионита 1,5 м

- удельный расход соли на регенерацию 300-400 гр/гр-экв;

- потерю напора в фильтрах 13-15 метров.

На ВПУ малой производительности с целью унификации оборудования на обеих ступенях устанавливают не менее 4-х фильтров 1 ступени, из них два работают как фильтры первой ступени, один – второй, один – резервный, который при регенерации фильтра второй ступени работает вместо него.

Порядок подбора типоразмера деаэрационной установки термической деаэрации воды для котельных, систем теплоснабжения следующий.

Производительность деаэратора определяется, как суммарный расход всех потоков воды, поступающих в деаэратор , и сконденсированного в нем пара (расход пара на деаэрацию за вычетом выпара). Т.е. производительность деаэратора определяется: .

Расход исходной воды: ,

где: - расход питательной воды на котельные агрегаты;

- расход воды на РОУ или РУ;

- расход конденсата с теплообменного оборудования котельной (сетевые подогреватели, теплообменники исходной воды и прочее)

- расход технологического конденсата с производства;

- расход подпиточной воды системы теплоснабжения.

Количество пара, поступающего в деаэратор атмосферного типа:

-энтальпия пара, поступающего в деаэратор;

-потери пара с выпаром, которые определяются:

где - удельный расход выпара на выходе из деаэратора, который определяется по табл.6[5].

| Тип деаэратора | Область применения | Раб. давление, МПа | не более, кг/т | Диапазон производит-ти, т/ч |

| Повышенного давления ДП | Питательная вода ТЭЦ | 0,6-0,10 | 1,5 | 225-2800 |

| атмосферные ДА | Питательная вода ТЭЦ и котельных, подпиточная вода закрытых систем теплоснабжения | 0,11-0,13 | 2,0 | 1-300 |

| вакуумные ДВ | подпитка систем теплоснабжения, питание котлов ТЭЦ | 0,015-0,08 | 5,0 | 5-1200 |

Технические характеристики термических деаэраторов приведены в табл. 15.

Типоразмеры деаэраторов атмосферного типа приведены в табл. 16.

| Марка деаэратора | Номинальные параметры | Полезная емкость бака, м 3 |

| Производительность, т/ч | Рабочее давление, кгс/см 2 | |

| ДА-5/2 | 5,0 | 1,2 |

| ДА-15/4 | ||

| ДА-25/8 | ||

| ДА-50/15 | ||

| ДА-100/25 | ||

| ДА-200/50 | ||

| ДА-300/75 |

5.2.3 Комплексонная водоподготовка

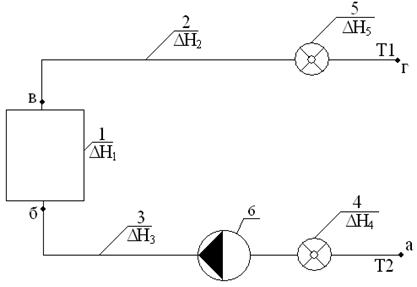

В настоящее время получило широкое применение для котельной с водогрейными котлами установок дозирования реагентов, таких как комплексон. Принцип работы установки основан на вводе реагента в подпиточную или питательную воду насосом-дозатором 1 (рис 1) в количестве, пропорциональном расходу среды, который измеряется расходомером 5.

Рис 1. Принципиальная схема дозирующей установки Комплексон-6

Подбор типоразмера дозирующей установки осуществляется по максимальному расходу подпиточной воды в соответствии с табл. 17.

| Максимальный расход, м 3 /час кратковременный расход подпитки, м 3 /ч | Масса, кг |

| до 2 | |

| до 4,0 | |

| до 10 | |

| до 20 | |

| до 40 |

5.3 Подбор насосных установок

5.3.1. Общие рекомендации

Подбор марки и типоразмера насосного оборудования выполняют в два этапа.

На первом этапе, когда выполнен расчет тепловой схемы, подобраны котельные агрегаты, оборудование водоподготовки и определены диаметры трубопроводов пара и воды, выполняют предварительный подбор насосов. Производительность насоса определяют исходя из расхода среды, который определен при расчете тепловой схемы с коэффициентом запаса 1,1. В связи с тем, что не подобрана арматура, узлы учета, клапаны и не разработаны чертежи котельной, то потери давления в этих элементах и трубопроводах принимаются усредненными значениями. Напор насоса на первом этапе определяется предварительно.

Второй этап выполняется после окончательной разработки проекта, когда:

1. подобрана запорная и регулирующая арматура;

2. известны марки и типоразмеры вспомогательного оборудования, такого как узлы учета, теплообменники, грязевики, фильтры и прочее, а так же потери давления на нем;

3. выполнена обвязка оборудования котельной трубопроводами. Т.е. разработан план и разрезы котельной.

Целью второго этапа является уточнение предварительно подобранного типоразмеров насосного оборудования в отношении напора.

Расчет требуемого напора насоса на втором этапе выполняют в следующей последовательности:

1. разрабатывают расчетную схему, которая выполняется в виде аксонометрической схемы с указанием оборудования, длин и диаметров участков трубопроводов. У каждого оборудования и арматуры указывают либо потери давления, либо коэффициент местного сопротивления (для арматуры коэффициенты местных сопротивлений можно принять по [5])

2. напор насоса определяют с учетом требуемого, располагаемого давлений и гидравлических потерь в трубопроводах и на местных сопротивлениях с коэффициентом запаса 1,2;

3. на характеристике насоса строят характеристику сети, исходя из квадратичного закона сопротивления и находят рабочую точку насоса.

5.3.1. Пример подбора насосного оборудования

Сетевой насос закрытой системы теплоснабжения

Рис. 2 Расчетная схема для предварительного подбора насоса

Для подбора сетевого насоса закрытой системы теплоснабжения:

- производительность определяют по расходу сетевой воды, который определен при расчете тепловой схеме по формуле:

Где , - соответственно расход сетевой воды и подключенная тепловая нагрузка закрытой системы теплоснабжения. Необходимо учитывать, что тепловая нагрузка включает в себя расход тепла на теплопотери в наружных сетях.

- коэффициент запаса по расходу, принимается равным 1,1.

- напор сетевого насоса:

Где , - гидравлические потери напора в наружных тепловых сетях и внутри котельной, соответственно.

Потери напора в наружных тепловых сетях – это перепад между точками «г» и «а». Эта величина приводится в задании на проектировании и представляет собой потери напора на транспортировку теплоносителя в наружных тепловых сетях и подключенных к ним системах отопления. Внутрикотельные потери напора складываются из потерь в оборудовании (котельный агрегат , теплообменники , фильтры, клапаны, узлы учета , и пр.) и трубопроводах с арматурой .

- коэффициент запаса по напору, принимается равным 1,2.

5.4 Трубопроводы и запорная арматура

Трубы, арматуру и изделия из стали и чугуна для трубопроводов котельных установок следует принимать в соответствии с правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды ПБ 10-573-03 Госгортехнадзора России, которые устанавливают требования к проектированию, конструкции, материалам, изготовлению, монтажу, ремонту и эксплуатации трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,07 МПа (0,7 кгс/см 2 ) или горячую воду с температурой свыше 115 °С.

Все трубопроводы, на которые распространяются Правила, делятся на четыре категории (табл. 18).

5. Подбор основного и вспомогательного оборудования котельной

5.1. Выбор количества и мощности котельных агрегатов

Количество котельных агрегатов определяется делением расчетных нагрузок на паро- или теплопроизводительность того или иного котельного агрегата. При выборе паро- или теплопроизводительности котельных агрегатов нужно стремится к укрупнению рекомендуется учитывать следующее:

Котельных агрегатов не должно быть меньше двух и больше четырех-шести (последнее количество относится к чугунным котлам).

Рекомендуется устанавливать однотипные котельные агрегаты с одинаковой производительностью.

Для котельных, обеспечивающих нагрузку на отопление, вентиляцию и горячее водоснабжение при выборе единичной производительности и количества котельных агрегатов необходимо учитывать работу в аварийном режиме, которая регламентируется требованиями п. 5.5 СП 124.13330.2012 Тепловые сети. Актуализированная редакция СНиП 42-01-2003 (см. приложение 4).

В производственно-отопительных и производственных котельных резервные котлы устанавливают только в тех случаях, когда по условиям технологии производства перерывов в подаче энергоносителя допускать нельзя.

Изменение загрузки котельных агрегатов для отдельных режимов не должно, по возможности, выходить за пределы номинальной более чем на 25%.

Производительность котельных агрегатов отопительных котельных следует проверять на работу в летний период. Минимальная нагрузка на котельную в неотопительный период не должна быть меньше минимальной допустимой единичной тепловой мощности одного котельного агрегата. Если данные о минимальной допустимой единичной тепловой мощности одного котельного агрегата отсутствуют, то минимальную производительность котла в долях от номинальной можно принимать: для угольных котлов со слоевыми топками – 0,7; для угольных котлов с камерными топками – 0,4; для газовых и мазутный – 0,3.

При малоколеблющейся тепловой нагрузке предпочтение следует отдавать котельным агрегатам с большей единичной производительностью.

Для автономных котельных (пристроенных, встроенных или крышных) следует учитывать требования п. 5.5 СП 41-104-2000 «Автономные источники теплоснабжения» (см. приложение 4).

5.2. Водоподготовка теплогенерирующих установок малой и средней мощности

5.2.1. Расчет фильтров Na-катионирования

Исходные данные для расчета:

- расход обрабатываемой воды;

- результаты анализа исходной воды;

- требования к качеству питательной воды.

Требования к качеству питательной воды:

изложены в СП 89.13330.2012 Котельные установки. Актуализированная редакция СНиП II-35-76*.

Остаточная жесткость после ХВО:

- одноступенчатое Na-катионирование – 0,1 мг-экв/л;

- двухступенчатое Na-катионирование – 0,01 мг-экв/л;

Подбор диаметров фильтров по скорости фильтрования:

- нормальная (при работе всех фильтров):

- максимальная (один из фильтров на регенерации):

где QNa - производительность фильтров, м 3 /ч;

а – количество фильтров (не менее двух, кроме резервного, который в расчете не учитывается);

fNa – площадь фильтрования стандартного фильтра, м 2 ;

Читайте также: