Печь сжигания аварийных сбросов

Обновлено: 19.05.2024

Печь сжигания аварийных сбросов

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ ФАКЕЛЬНЫХ СИСТЕМ

Руководство по безопасности факельных систем разработано в целях содействия соблюдению федеральных норм и правил в области промышленной безопасности и содержит рекомендации по обеспечению промышленной безопасности при проектировании, строительстве, эксплуатации, расширении, реконструкции, техническом перевооружении, консервации и ликвидации факельных систем, проведении экспертизы промышленной безопасности факельных систем и не является нормативным правовым актом.

Организации, осуществляющие указанные виды деятельности, могут использовать иные способы и методы, чем те, которые указаны в настоящем Руководстве.

Руководство распространяется на опасные производственные объекты, на которых добываются, получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются горючие и взрывоопасные вещества.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности факельных систем (далее - Руководство) разработано в целях содействия соблюдению федеральных норм и правил в области промышленной безопасности.

2. Руководство содержит рекомендации по обеспечению промышленной безопасности при проектировании, строительстве, эксплуатации, расширении, реконструкции, техническом перевооружении, консервации и ликвидации факельных систем, проведении экспертизы промышленной безопасности факельных систем и не является нормативным правовым актом.

3. В целях содействия соблюдению федеральных норм и правил в области промышленной безопасности организации, осуществляющие деятельность по проектированию, строительству, эксплуатации, расширению, реконструкции, техническому перевооружению, консервации и ликвидации факельных систем, проведению экспертизы промышленной безопасности факельных систем, могут использовать иные способы и методы, чем те, которые указаны в настоящем Руководстве.

4. Руководство распространяется на опасные производственные объекты, на которых добываются, получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются горючие и взрывоопасные вещества. Термины и определения, используемые в Руководстве, приведены в приложении N 1.

II. ОБЩИЕ ТРЕБОВАНИЯ

5. Факельные системы предназначаются для обеспечения безопасности постоянных, периодических и аварийных сбросов горючих газов и паров с их последующим сжиганием.

6. По своему назначению факельные системы подразделяются на:

Общие факельные системы применяются для производственных объектов с множеством технологических установок при совместимости сбросов в факельную систему.

7. Отдельная факельная система применяется при размещении на предприятии технологической установки, где существующая общая факельная система не обеспечивает требования технологического регламента в части сжигания горючих газов и паров, а также в случае, когда давление в технологической установке не позволяет производить сброс в общую факельную систему.

Специальные факельные системы применяются в случае, если сбросы в факельную систему по своим свойствам несовместимы со сбросами в общую факельную систему и содержат:

вещества, склонные к разложению с выделением тепла;

полимеризующиеся и смолистые продукты, уменьшающие пропускную способность трубопроводов;

продукты, способные вступать в реакцию с другими веществами, направляемыми в факельную систему;

агрессивные и высокотоксичные вещества;

другие вещества со свойствами, несовместимыми со сбросами в общую факельную систему.

8. В зависимости от давления газа в источнике сброса факельные системы могут быть:

низкого давления - принимают выбросы из аппаратов, работающих под давлением до 0,3 МПа (3,0 кгс/см);

высокого давления - принимают выбросы из аппаратов, работающих под давлением выше 0,3 МПа (3,0 кгс/см).

9. По конструктивным особенностям факельные установки могут быть:

Упрощенная факельная установка применяется в случаях, когда аварийные и периодические сбросы горючих газов и паров производятся при выполнении ремонтных работ при условии обеспечения безопасности сбросов в факельную систему.

10. Проектирование, строительство, реконструкция, техническое перевооружение и эксплуатация факельных систем осуществляются в соответствии с требованиями действующего законодательства и нормативных документов по промышленной и пожарной безопасности, устройству электроустановок, национальных стандартов и настоящего Руководства. Тип факельной системы и конструкция факельной установки выбираются проектной организацией в зависимости от условий ее эксплуатации, организации сбросов, свойств и состава сбрасываемых газов и обосновываются в проектной документации.

11. Эксплуатация факельных систем осуществляется:

в соответствии с инструкциями по безопасной эксплуатации факельных систем и их техническому обслуживанию, утвержденными в установленном порядке;

производственным персоналом требуемой квалификации, аттестованным или прошедшим проверку знаний по вопросам промышленной безопасности в установленном порядке;

при наличии плана локализации и ликвидации аварий на взрывопожароопасных и химически опасных производственных объектах, в котором предусматриваются действия персонала по локализации, ликвидации и предупреждению аварий, а в случае их возникновения - по локализации и максимальному снижению тяжести последствий.

При необходимости внесения дополнений в инструкции, а также в случае изменений в схеме или режиме работы факельных систем инструкции рекомендуется пересмотреть до истечения срока их действия.

12. Устройства контроля пламени, запальные устройства и средства контроля, измерения и автоматики по надежности электроснабжения относятся к потребителям первой категории.

13. При организации сбросов из факельной установки в атмосферу рекомендуется руководствоваться типовыми расчетами концентрации в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий, и санитарными нормами.

III. РЕКОМЕНДАЦИИ К ТЕХНОЛОГИИ СБРОСОВ ПАРОВ И ГАЗОВ В ФАКЕЛЬНЫЕ СИСТЕМЫ

14. По каждому источнику сброса газов и паров, направляемых в факельные системы, рекомендуется определить их возможные составы и параметры (температуру, давление, плотность, расход, продолжительность сброса, а также параметры максимального, среднего и минимального суммарного сбросов с объекта).

Рекомендуемая схема сброса газов (паров) в факельную систему приведена в приложении N 2 к настоящему Руководству.

Рекомендуемая схема сброса газов (паров) в факельную систему с постоянным отводом конденсата из сепаратора через гидрозатвор приведена в приложении N 3 к настоящему Руководству.

15. Для предупреждения образования в факельной системе взрывоопасной смеси рекомендуется использовать продувочный газ - топливный, природный, попутный нефтяной, инертные газы, в том числе газы, получаемые на технологических установках и используемые в качестве инертных газов.

Рекомендуемая схема подачи продувочного газа в факельный коллектор приведена в приложении N 4 к настоящему Руководству.

16. Не рекомендуется, чтобы содержание кислорода в продувочных и сбрасываемых газах и парах, в том числе в газах сложного состава, превышало 50% минимального взрывоопасного содержания кислорода в возможной смеси с горючим, и обосновывается разработчиком проекта.

17. Не рекомендуется проводить сброс водорода, ацетилена, этилена и окиси углерода и смеси этих быстрогорящих газов с содержанием кислорода в них более 2% об. и в каждом конкретном случае обосновывать проектом.

18. Не рекомендуется в целях обеспечения безопасности направлять в факельную систему вещества, взаимодействие которых может привести к взрыву (окислитель и восстановитель).

19. В границах технологической установки рекомендуется устанавливать сепараторы с целью исключить содержание капельной жидкости и твердых частиц в газах и парах, сбрасываемых в общую и отдельную факельные системы.

20. В трубопроводе для сброса и транспортирования сбросных газов и паров от нескольких источников сброса (далее - факельный коллектор) и подводящих трубопроводах газов и паров рекомендуется в целях обеспечения безопасности предусматривать меры по исключению возможности их кристаллизации.

21. Для факельной системы с установкой сбора углеводородных газов и паров рекомендуемая температура сбрасываемых газов и паров на выходе из технологической установки не выше 200 °С и не ниже -30 °С, а на расстоянии 150-200 м перед входом в газгольдер не выше 60 °С.

22. Не рекомендуется подавать на сжигание в общую и отдельную факельные системы сбрасываемые горючие газы и пары с объемным содержанием в них веществ I и II класса опасности (кроме бензола) более 1%, сероводорода более 8%.

23. Сбросы, содержащие вещества I и II класса опасности (кроме бензола) более 1%, сероводорода более 8%, а также сбросы, при сжигании которых в продуктах сгорания образуются или сохраняются вредные вещества I и II класса опасности, направляются в специальные емкости для дальнейшей очистки, обезвреживания, утилизации и переработки. Для сжигания такие сбросы направляются в отдельную или специальную факельную систему.

24. Не рекомендуется подавать на сжигание в факельную систему сбрасываемые горючие газы и пары с объемным содержанием в них инертных газов более 5%.

25. Не рекомендуется постоянные и периодические сбросы газов и паров производить в общие факельные системы, в которые направляются аварийные сбросы, если совмещение указанных сбросов может привести к повышению давления в системе до величины, препятствующей нормальной работе предохранительных клапанов и других противоаварийных устройств.

26. Потери давления в общих факельных системах при максимальном сбросе не рекомендуется превышать:

для систем, в которые направляются аварийные сбросы газов и паров, - 0,02 МПа (0,2 кгс/см) на технологической установке и 0,08 МПа (0,8 кгс/см) на участке от технологической установки до выхода из оголовка факельного ствола;

для систем с установкой сбора углеводородных газов и паров - 0,05 МПа (0,5 кгс/см) от технологической установки до выхода из оголовка факельного ствола.

Для отдельных и специальных факельных систем потери давления не ограничиваются и определяются условиями безопасной работы подключенных к ним аппаратов.

27. Горючие газы и пары, сбрасываемые с технологических аппаратов через гидрозатворы, рассчитанные на давление меньшее, чем давление в факельном коллекторе, рекомендуется направлять в специальную факельную систему или по отдельному (специальному) факельному трубопроводу, не связанному с коллектором от других предохранительных устройств аварийного сброса, постоянных и периодических сбросов.

Специальный трубопровод через отдельный сепаратор подключается непосредственно к стволу факельной установки.

28. В обоснованных случаях допускается установка запорной арматуры после гидрозатворов на месте врезки в общую факельную систему (при исключении возможности случайного ее закрытия). Одновременно предусматриваются дополнительные меры безопасности, в том числе снятие штурвала запорной арматуры, опломбирование ее в открытом состоянии, установка на ней специальных кожухов, вывод сигнала о положении арматуры на пульт управления. Тип запорной арматуры определяется проектной организацией.

29. Сбросы, не относящиеся к горючим газам, парам и вредным веществам, а также периодические и аварийные сбросы легких газов, относящихся к горючим газам, парам и вредным веществам, рекомендуется направлять через сбросную трубу в атмосферу.

Устройство сбросных труб и условия сброса обеспечивают эффективное рассеивание сбрасываемых газов и паров, исключающее образование взрывоопасных концентраций в зоне размещения технологического оборудования, зданий и сооружений. При этом рекомендуется предусматривать устройства, предотвращающие попадание жидкости в сбросные трубы и ее скопление. Рекомендуемый расчет концентраций горючего газа при сбросе через сбросную трубу приведен в приложении N 5 к настоящему Руководству.

К легким газам относятся газы плотностью не более 0,8 по отношению к плотности воздуха. В случае изменения состава сбрасываемого газа, приводящего к увеличению его плотности более 0,8 по отношению к плотности воздуха, сброс газа в атмосферу через сбросную трубу не рекомендуется.

30. Горючие газы и пары от предохранительных клапанов, установленных на складских емкостях, предназначенных для хранения сжиженных углеводородных газов и легковоспламеняющихся жидкостей, сбрасываются в отдельную или специальную факельную систему. При техническом обосновании в проектной документации такие сбросы могут быть направлены для сжигания в факельный ствол общей факельной системы.

IV. КОЛЛЕКТОРЫ, ТРУБОПРОВОДЫ, НАСОСЫ, СЕПАРАТОРЫ

31. Для отдельных и специальных факельных систем рекомендуется предусматривать один факельный коллектор и одну факельную установку.

Общим факельным системам рекомендуется иметь два факельных коллектора и две факельные установки для обеспечения безостановочной работы.

32. При сбросах в общую факельную систему газов, паров и их смесей, не вызывающих коррозии более 0,1 мм в год, рекомендуется обеспечивать факельные установки одним коллектором при техническом обосновании в проектной документации.

33. На общих факельных системах в местах разветвления трубопроводов в целях отключения от факельных систем технологических установок, складов, переключения сепараторов, коллекторов и факельных стволов возможно размещение в горизонтальном положении запорных устройств, опломбированных в открытом состоянии.

34. Факельные коллекторы и трубопроводы рекомендуется предусматривать минимальной длины и с минимальным числом поворотов, которые необходимо прокладывать над землей (на опорах и эстакадах).

35. На факельных коллекторах и трубопроводах не рекомендуется устанавливать сальниковые компенсаторы.

36. Тепловая компенсация факельных коллекторов и трубопроводов рассчитывается с учетом максимальной и минимальной температур сбрасываемых газов и паров, максимальной температуры пара для пропарки, а также температуры обогревающей среды для обогреваемых коллекторов и средней температуры наиболее холодной пятидневки.

37. На коллекторах и трубопроводах факельных систем рекомендуется при необходимости тепловая изоляция и (или) установка на них обогревающих спутников для предотвращения конденсации и кристаллизации веществ в факельных системах.

38. В факельных системах, предназначенных для сжигания горючих газов и паров, рекомендуется применять сепаратор с постоянным отводом жидкости.

39. Факельные коллекторы и трубопроводы рекомендуется прокладывать с уклоном в сторону сепараторов не менее 0,003. Если невозможно выдерживать указанный уклон, в низших точках факельных коллекторов и трубопроводов размещают устройства для отвода конденсата. Конструкция сборников конденсата исключает унос жидкости и предусматривает их тепловую изоляцию и наружный обогрев. Сборники конденсата рекомендуется опорожнять автоматически, а в обоснованных случаях - дистанционно из операторной. Для откачки конденсата из сепараторов и сборников применяются центробежные насосы.

Печь сжигания аварийных сбросов

ООО “Лукойл – Ухтанефтепереработка”.

История образования и работа Ухтинского НПЗ.

История Ухтинского нефтеперерабатывающего завода начинается с 1934 года, так как 76 лет назад была построена маленькая и, с сегодняшней точки зрения, весьма примитивная трехкубовая. перегонная установка. На ней было начато производство топлив для местных нужд, стремительно развивавшегося хозяйства Ухтпечлага. Большое развитие завод получил 50-е и 60-е годы. Именно в этот период было построено и введено в эксплуатацию большинство производственных объектов завода, определивших его лицо и профиль, как предприятия с неглубокой переработкой нефти по топливному варианту и специализирующегося на производстве целой гаммы битумов, в том числе уникальных. Наращивание объемов переработки нефти на заводе было главной задачей заводчан в 70-е годы. Мощность завода к началу 80-х годов превысила б миллионов тонн в год. Гораздо меньше средств вкладывалось в углубление переработки нефти. Такой экстенсивный путь развития был характерен для социалистической экономики СССР в целом.

Первая попытка коренной реконструкции и модернизации завода была предпринята в середине 80-х годов. Работа была начата масштабная, и при наличии требуемых для ее проведения финансовых и материальных ресурсов.

Положение кардинально изменилось только в 1999 году с приходом в Республику Коми ОАО "ЛУКОЙЛ". Приобретя НК «Коми ТЭК», «ЛУКОЙЛ» приобрел и Ухтинский НПЗ. Завод получил название ОАО «ЛУКОЙЛ-Ухтапефтепереработка».

Уже в 1999 году была принята и немедленно начата реализация программы капитальною строительства и технического перевооружения завода. Многократно, в десятки раз возросли инвестиции в предприятие, в обновление его основных фондов.

В 2000 году на заводе было освоено почти шестьсот миллионов рублей капвложений. Это позволило в рекордно короткие сроки завершить начатое еще в 80-х годах строительство комплекса новой железнодорожной эстакады налива светлых нефтепродуктов с резервуарными парками на 100 тысяч тонн нефтепродуктов.

В декабре 2000 года спроектированная заново, с учетом самых строгих требований норм и правил, суперсовременная эстакада была введена в эксплуатацию. Это позволило повысить техническую культуру я безопасность производства, сократить потери нефтепродуктов и уменьшить техногенную нагрузку па окружающую среду, максимально облегчить, автоматизировав и механизировав процесс налива, труд персонала,

В 2000 году было начато техническое перевооружение старейшей установки завода АТ-1. Практически за год, без остановки действующего производства, на объекте было освоено более 300 миллионов рублей.

В апреле 2001 года дооборудованная установка была принята комиссией и в мае пущена в работу. Оснащенная новой основной ректификационной колонной, новыми печами установка АТ-1 способна эффективно перерабатывать более 3 миллионов тонн нефти в год. Отбор светлых на установке увеличился на 4 % в расчете на нефть, а глубина переработки нефти возросла на 10%. Ввод этого объекта существенно повысил показатели эффективности работы завода.

В 2001 году начато строительство установки гидродепарафинизации дизельного топлива ГДС-850. Планируемый ввод этой установки в эксплуатацию во втором полугодии 2003 года позволит заводу выпускать экологически чистые малосернистые дизельные топлива зимнего и арктического вида качества уровне европейских требований к качеству.

В 2002 году на предприятии был построен блок очистки фракции авиакеросина и выпущены опытно-промышленная и первая промышленная партии авиационного топлива ГС-1. После проведения квалификационных испытаний авиакеросина получен допуск Межведомственной комиссии на его производство и эксплуатацию авиатехники под наблюдением. Это позволило в 2003 начать производство и отгрузку топлива ТС-1 в аэропорты Республики Коми для нужд гражданской авиации.

В январе 2003 года Компанией "ЛУКОЙЛ" принято принципиально важное для ОАО «ЛУКОЙЛ-Ухтанефтепереработка решение - дано добро приступить к проектированию и последующему строительству комплекса объектов новой эстакады слива нефти и налива темных нефтепродуктов и новых резервуарных парков для их хранения

Строительство сооружений комплекса предусматривается на территории предприятия наиболее удаленной от городской застройки, при этом подлежат выводу из эксплуатации более 50 резервуаров. Предусматривается максимальная автоматизация всех технологических операций слива нефти и налива темных продуктов при помощи самой современной системы управления на базе микропроцессорной техники. Безопасность процессов будет обеспечена системой противоаварийной защиты и целым комплексом технических средств контроля и управления. Новые резервуары для хранения нефти буду; оборудованы высокоэффективными понтонами «Ультрафлоуг», что с учетом герметичных сливных приборов на эстакаде, обеспечит охрану атмосферного воздуха.

География поставок продукции завода - это, прежде всего, Северо-Запад России. Моторные и котельные топлива, битумы и специальные масла из ярегской нефти ухтинского производства пользуются высоким спросом во многих регионах Российской Федерации, а также б странах ближнего и дальнего зарубежья.

· (см Приложение 14).

На заводе перерабатывается 2 вида нефти:

- Легкая (поставляется с Усинска и района Нижнего Одеса (Тэбукнефть) по нефтепроводам (перерабатывает АТ-1).

- Тяжелая (поставляется с помощью ж/д транспорта с месторождений Яреги(является уникальной нефтью по своим свойствам), перерабатывает АВТ)

Готовая продукция отгружается ж/д и автомобильным транспортом.

На НПЗ производят несколько видов топлива:

- фракции бензина, битум различных марок, гудрон, дизельное топливо, реактивное топливо, самолетное топливо, мазут, нефть, сера.

Для безопасности на заводе производят 5 инструктажей, прописанных в законодательстве РФ:

- первичный инструктаж на рабочем месте;

- внеплановый (производится по требованию руководства);

- целевой (1. нехарактерная работа; 2. работа повышенной опасности).

Так же общество проводит 6 инструктаж – текущий (при авариях, поломках и т.д.)

(см Приложение 1).

Установка АТ-1 (атмосферная трубчатка)

- Удаление воды и хлористых солей из нефти;

- Получение узких нефтяных фракций для последующей переработки;

- Получение компонентов товарной продукции.

- (см Приложение 2).

Установка АТ-1 состоит из пяти блоков , технологически связанных между собой :

Блок ЭЛОУ – электрообессоливающая и обезвоживающая установка (от 0.5 % до 1% воды)

Проектная мощность установки АТ-1 после дооборудования в 2001 году составляет 3200 тыс. по перерабатываемому сырью.

Установка АТ-1 производит самолетное топливо (ТС-1), фракции бензина.

АТ-1 была введена в эксплуатацию в 1939 году. В 1946 при директоре Анне Яковлевне Молий была проведена реконструкция установки. В 1974 году была произведена очередная реконструкция АТ, что повысило производительность установки. В 2001 - 2002 сделана модернизация АТ-1 и на нем же построен блок очистки фракции авиакеросина и выпущена первая промышленная партия авиационного топлива ТС-1.

(рис1. Установка АТ-1 (атмосферная трубчатка))

Схема установки с двумя трубчатыми реакторами для проведения процесса под давлением 2-5 ат: 1-циркуляционный насос, 2 – реакторы, 3- нагреватель, 4- сепараторы, 5- отдувочная колонна, 6- колонна концентрирования.

Установка АВТ (атмосферно-вакуумная трубчатка)

- Удаление хлористых солей из нефти;

- Получение сырья для других технологических процессов установок Общества;

- Получение компонентов товарной продукции.

- (см Приложение 3).

Установка АВТ состоит из трех блоков , технологически связанных между собой :

Подготовка сырой и тяжёлой ярегской нефти к переработке осуществляется на блоке ЭЛОУ способом трехступенчатого обессоливания и обезвоживания при прохождении сырой нефти через электродегидраторы.

При атмосферной перегонки тяжёлой ярегской нефти проходит разделение обессоленной на фракцию дизельного топлива и мазут.

При вакуумной перегонки мазута происходит разделение мазута на вакуумные компоненты и гудрон.

На установке поочерёдно перерабатываются :

-тяжёлая Ярегская нефть;

-прямогонный мазут с установки АТ-1.

Установка АВТ производит дизельное топливо, гудрон высокого качества.

В блоке АТ нефть нагревается до 360-360 градусов.

Вакуумная колонна позволяет снизить температуру кипения нефти.

АВТ введена в эксплуатацию в 1952 году, на ней перерабатывалась тяжелая нефть Ярегского месторождения. В период с 1984 по 1987 АВТ был реконструировано, а именно: дооборудована блоком ЭЛОУ, была произведена замена колонны.

(рис2. Установка АВТ (атмосферно-вакуумная трубчатка))

Принципиальная схема комбинированной установки электрообессоливания и дистилляции нефти (регенерация горячих потоков теплоты не показана): 1-6 - ректификационные колонны соотв. отбензинивающая, атмосферная, отпарные, вакуумная, стабилизационная и вторичной перегонки бензина; 7-8 - соотв. атмосферная и вакуумная трубчатые печи; 9 - электродегидратор; 10 - кипятильники; 11 - сепараторы; 12 - конденсаторы; 13 - холодильники; 14 - теплообменники; 15 - насосы; 16 - эжектор; AT, АВТ - соотв. атмосферная и атмосферно-вакуумная трубчатые установки; ВтБ - блок вторичной перегонки бензина; ЭЛОУ - блок электрообессоливания; I, II - соотв. сырая и отбензиненная нефть; III - мазут; IV - гудрон; V-VIII - бензиновые фракции соотв. легкая (начало кипения 85 °С), головка (кипит при 85 °С), 60-150 °С и 85-150°С; IX - сжиженный газ (пропан-бутановая фракция, С3-С4); Х - керосин (150-230°С); XI - зимнее дизельное топливо (180-320°С); XII - компонент летнего дизельного топлива (240-360°С); XIII-XV - соотв. легкий (270-360°С), средний (325-460°С) и тяжелый (380-510 °С) вакуумный газойли: XVI - компонент легкого газойля; XVII, XVIII - соотв. газ низкого (С1-C4) и высокого (C1-C3) давлений; XIX - деэмульгатор; XX - водяной пар; XXI - конденсат; XXII - вода и минеральные соли. Нефти, поступающие на дистилляцию, существенно различаются по составу, что в значит. степени определяет схему процесса и его режим по ступеням испарения. Приведенная схема целесообразна для перегонки, напр., самотлорской и ромашкинской нефтей с высоким выходом светлых дистиллятов и бензина. В случае дистилляции озексуатской нефти, содержащей большое кол-во парафинов (до 19%), в схеме может отсутствовать колонна 1, а при перегонке высоковязкой (до 125 мм2/с) нефти п-ова Базучи (Мангышлакский район) - также колонны 5 и 6, т. к. в этой нефти очень мало бензиновых фракций. Осн. аппараты дистилляц. установок - ректификац. колонны, трубчатые печи и теплообменные аппараты. В ректификац. колоннах обеспечивается четкость разделения целевых фракций нефти, определяющая комплекс их физ.-хим. св-в. Четкость разделения зависит в осн. от двух факторов - числа тарелок, на к-рых пары контактируют с жидкостью, стекающей им навстречу, и кратностью орошения. В колонках АВТ используют преим. клапанные и ситчатые с отбойными элементами тарелки. В вакуумных колоннах, где при остаточном давлении в верх. части 6-7 кПа перепад давлений на тарелках до места ввода сырья не должен превышать 5-6 кПа (для обеспечения макс. испарения нефти), вместо тарелок применяют регулярные насадки, обладающие малым гид-равлич. сопротивлением (2-3 кПа) при высокой эффективности контакта. Отличит. особенность вакуумных колонн -наличие в зоне ввода питания (мазута) мощных сепарирующих устройств, отделяющих паровую фазу от капель жидкости с целью предотвращения попадания смолисто-асфальтеновых в-в в дистилляты XIV и XV. Трубчатые печи АВТ - крупные теплогенерирующие агрегаты мощностью 30-40 МВт. Нагреваемые в них среды движутся по трубчатому змеевику (диаметр труб 150-200 мм) в неск. потоков. Теплонапряженность труб в топочной зоне достигает 45-55 (печь 7) и 20-25 (печь 8) кВт/м2. Гидравлич. сопротивление трубопровода, соединяющего печь 8 с вакуумной колонной, должно быть минимальным (обычно 10-15 кПа), чтобы обеспечить макс. испарение мазута в печи. Это достигается при скорости потока в трубопроводе не выше 150 кг/(м2.с) и его приведенной длине не более 50 м. Важную роль в дистилляции нефти играют теплообменные аппараты, в к-рых регенерируется теплота горячих конечных продуктов, расходуемая на подогрев исходной нефти, что обеспечивает снижение затрат топлива в печах. Расход его на совр. установках AT и АВТ составляет соотв. 15-18 и 22-25 кг/т нефти. Аналит. контроль работы дистилляц. установок включает стандартные методы определения типичных характеристик качества осн. дистиллятов в лаб. условиях, а также в производств. потоках для получения непрерывной информации в системах автоматич. управления процессом. Важный показатель продуктов - фракционный состав. к-рый устанавливают простой перегонкой и по к-рому судят также о четкости разделения смежных дистиллятов. Для характеристики детализир. состава нефти и ее дистиллятов используют фракционный состав по истинным т-рам кипения (ИТК), определяемый путем ректификации. Лаб. дистилляцию широко применяют и как метод получения узких фракций нефти для решения исследоват. задач. Работа технол. установок в значит. степени автоматизирована. Напр., автоматически регулируются т-ры паров в верх. части колонн, горячих потоков на выходе из печей, расходы большинства промежут. потоков и стабильность отбора конечных дистиллятов при заданных показателях их качества. Для автоматич. управления дистилляцией нефти интенсивно внедряется вычислит. техника, напр., управляющие ЭВМ. Это позволяет проводить процесс на всех стадиях в оптимальном режиме, обеспечивающем макс. возможный выход дистиллятов при миним. затратах энергии.

Характеристики целевых продуктов. Ассортимент и качество конечных продуктов дистилляции нефти определяются хим. составом нефти и четкостью ректификации дистиллятов. В табл. приведены усредненные характеристики продуктов дистилляции нефтей нек-рых месторождений СССР на комбинир. установках. Из легких нефтей топливного типа получают сжиженный углеводородный газ (преим. пропан-бутановую фракцию), бензин, керосин, дизельное топливо, вакуумные газойли и гудрон. Все эти продукты обычно служат сырьем для вторичных процессов нефтепереработки. При произ-ве из нефтей в качестве целевых продуктов гл. обр. смазочных масел в блоке AT получают те же продукты, в вакуумной колонне - масляные дистилляты (фракции, выкипающие в пределах 350-420 и 420-500 °С) и гудрон, к-рые после многоступенчатой очистки (деасфальтизация, селективное обессмоливание, депарафинизация, гидроочистка) превращают в базовые дистиллятные и остаточные масла - компоненты товарных масел.

Установка Висбрекинг

- Снижение вязкости гудрона ;

- Получение компонентов товарной продукции

- (см Приложение 4).

В состав установки входят четыре основных блока :

-Блок подачи, нагрева сырья и охлаждения продуктов (нагрев сырья за счёт охлаждения продуктов, получаемых на установке);

-Блок нагревательно – реакционный и фракционирования (нагрев и термическая конверсия сырья в печи и в реакционной камере, разделение продуктов висбрекинга);

-Блок стабилизации бензина и очистки углеводородного газа (выделение стабильного бензина и получение газа стабилизации, абсорбиционная очистка углеводородного газа от сероводорода раствором МДЭА с откачкой насыщенного раствора МДЭА на десорбцию на ГДС-850);

-Блок вспомогательного оборудования (охлаждение насосов, подготовка жидкого топлива на узел прокачки оборудования);

-висбрекинг – остаток, используемый в качестве компонента котельного топлива.

-лёгкий газойль – компонент товарных дизельных топлив, котельных топлив, судового топлива марки ИФО-180, ИФО-380;

-стабильный бензин – компонент автобензинов и сырья углеводородного для производства этилена;

-очищенный углеводородный газ – топливо для технологических печей.

Основным производством установки является получение битума и фракций бензина.

Установка была введена в эксплуатацию в 2007 году с проектной мощностью 800 тысяч тонн в год. Так как установка новая, то и модернизаций произведено небыло.

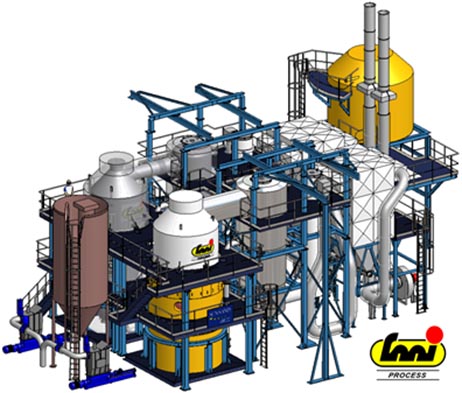

Сжигание осадков сточных вод

Компания FMI – дочернее предприятие концерна SNF, мирового лидера по производству полимеров, используемых для очистки воды.

Компания FMI имеет 20-летний опыт разработки, производства и сдачи в эксплуатацию «под ключ» объектов термической обработки осадков сточных вод. Печи с псевдоожиженным слоем, работающие по технологии сжигания осадков сточных вод SUN SAND, предлагаются в 4 –х размерах и позволяют обрабатывать от 2 000 до 80 000 тонн осадков в год (в зависимости от процентного содержания сухого вещества).

Печи адаптированы к расходу

сжигаемого осадка в диапазоне

от 450 кг/час до 12 тонн/час.

Специально разработана рентабельная

конструкция печей из высокотехнологичных

сплавов, не требует применения

огнеупорного кирпича.

- Автоматическое функционирование 24 часа в сутки, 7 дней в неделю, либо, в случае необходимости, возможная остановка печи, например, в выходные дни, благодаря концепции «Stop & Start».

- Абсолютное сжигание и время пребывания газов более 2 секунд при температуре выше 850°С, согласно Европейскому законодательству.

- Данная технология гарантирует ограничение выбросов в атмосферу.

- Выбросы отходящих газов в соответствии с Европейским законодательством при непрерывном контроле анализаторами.

- Система рекуперации и вторичное использование энергии для отопления жилых помещений, а также утилизация конечных отходов в индустрии.

- Выполненная полностью из высокотехнологичных сплавов конструкция позволяет упростить эксплуатацию и техническое обслуживание, устранить деформации благодаря системе 3D без использования огнеупорного кирпича (быстрые остановка и запуск, сокращенное время технического обслуживания).

Используя собственные технологии, компания FMI разработала два вида печей с псевдоожиженным слоем, подходящим для городов с различной численностью населения. Применение этих печей может позволить использование в городах вторичного тепла от сжигания осадка сточных вод.

Факельные установки

Факельная установка предназначена для утилизации горючих паров или газов, также используется для сброса и последующего сжигания углеводородов, получаемых при нарушении технологического режима.

Такие нарушения могут быть обусловлены отказами электроснабжения, неисправностью оборудования или пожаром на заводе.

Область применения ФУ: нефтегазодобывающая, нефтехимическая, нефтеперерабатывающая, химическая и другие отрасли промышленности.

Факельные установки бывают: общезаводские , в которых сжигают близкие по составу газовые выбросы (например, углеводороды) с различных производств предприятия, и специальные (в составе отдельных технологических установок или производств).

Конструкции факельных установок могут быть различными.

Существует 2 основных вида подобных устройств - это факельные установки закрытого и открытого типа.

Открытая факельная система, как правило, подразумевает прямолинейный проход газа через факельный ствол, установленный вертикально и имеющий высоту не менее 4 метров.

Закрытые факельные системы (называемые также наземными факелами, факелами для густонаселённых районов или «факелами термического окисления») изготавливаются мобильными (на трейлерах), на треногах, горизонтальными и редко - высотными. Закрытые факельные установки получили еще одно название: «наземные».

Горизонтальные факельные установки предназначены для бездымной утилизации постоянных, аварийных и периодических факельных сбросов.

В связи с тем, что нефтеперерабатывающие заводы часто расположены недалеко от населённых пунктов или непосредственно в населённых пунктах, то на НПЗ, как правило, применяются закрытые факелы.

Преимущества закрытых факельных систем:

отсутствие дыма, пара, видимого пламени, запаха

низкий уровень шума

небольшие и контролируемые выбросы

отсутствие теплового шлейфа

простая система управления с лёгким доступом ко всем управляющим органам

удобство обслуживания всех узлов с земли (например, дежурные горелки могут быть сняты без остановки всей системы)

отсутствие теплового излучения (нет необходимости сооружать специальный тепловой экран)

безопасное и надёжное уничтожение любых жидких и газообразных отходов.

Закрытая факельная система может быть оснащена одной из двух типов систем утилизации тепла: это может быть предварительный нагрев (через теплообменник) потока холодных отходов с целью более эффективного их сжигания или котел для получения водяного пара.

Если рекуперативная энергия на данном объекте может быть использована, то при проектировании есть смысл рассматривать вопрос о применении и той и другой системы утилизации.

Оголовок (в одинарном и совмещенном варианте);

Система автоматизации, обеспечивающая автоматический розжиг и поддержание пламени;

Дренажная емкость с насосом откачки и комплектом средств автоматизации и арматуры.

ПБ 09-12-92: Правила устройства и безопасной эксплуатации факельных систем.

Общие положения

Факельная установка предназначена для сброса и последующего сжигания горючих газов и паров в случаях: срабатывания устройств аварийного сброса, предохранительных клапанов, гидрозатворов, ручного стравливания, а также освобождения технологических блоков от газов и паров в аварийных ситуациях автоматически или с применением дистанционно управляемой запорной арматуры и др.;

постоянных, предусмотренных технологическим регламентом сдувках;

периодических сбросов газов и паров, пуска, наладки и остановки технологических объектов.

Термины и определения

Аварийные сбросы - горючие газы и пары, поступающие в факельную систему при срабатывании рабочих предохранительных клапанов и других устройств аварийного сброса. Величина аварийного сброса принимается равной максимально возможному сбросу из технологической установки.

Газовый затвор - устройство для предотвращения попадания воздуха в факельную систему через верхний срез факельного ствола и снижения расхода продувочного газа.

Минимальное взрывоопасное содержание кислорода - концентрация кислорода в горючей смеси, ниже которой воспламенение и горение смеси становятся невозможными при любой концентрации горючего в смеси.

Начало факельной системы - участки факельных трубопроводов (коллекторов), непосредственно примыкающие к границе технологической установки.

Общая факельная система - факельная система, которая обслуживает группу технологически не связанных производств (установок).

Отдельная факельная система - система, обслуживающая одно производство, один цех, одну технологическую установку, один склад или несколько технологических блоков, которые связаны единой технологией в одну технологическую нитку и могут останавливаться одновременно (один источник сброса).

Периодические сбросы - горючие газы и пары, направляемые в факельную систему при пуске, остановке оборудования, отклонениях от технологического режима.

Постоянный сбросы - горючие газы и пары, поступающие непрерывно от технологического оборудования и коммуникаций при нормальной их эксплуатации.

Постоянный отвод жидкости - непрерывное ее удаление из сепаратора самотеком без использования насосов.

Рабочий предохранительный клапан - клапан, установленный в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, для предотвращения роста давления в аппарате.

Резервный рабочий клапан - предохранительный клапан, установленный параллельно рабочему и включаемый в работу блокировочным устройством «закрыто-открыто».

Сбросная труба - вертикальная труба для сброса газов и паров в атмосферу без сжигания.

Сбросы (сбросные пары и газы) - отходящие от производства, цеха, технологической установки, склада или иного источника горючие газы и пары, которые не могут быть непосредственно использованы в данной технологии

Свеча - устройство для выпуска продувочного газа в атмосферу.

Специальная факельная система - система для сжигания газов и паров, которые по своим свойствам и параметрам не могут быть направлены в общую или отдельную факельную систему. Сбросы в этом случае имеют следующие особенности: сбрасываемые газы содержат вещества, склонные к разложению с выделением тепла; полимеризующиеся продукты, агрессивные вещества, механические примеси, уменьшающие пропускную способность трубопроводов; продукты, способные вступать в реакцию с другими веществами, направляемыми в факельную систему; сероводород в концентрациях более 8 %. Используется также, если давление в технологической установке не обеспечивает сброс в общую факельную систему и т. д.

Специальный факельный трубопровод - трубопровод для подачи сбросного газа к факельной установке (факельному оголовку) при особых условиях, не совпадающих с условиями в факельном коллекторе.

Установка сбора углеводородных газов и паров - совокупность устройств и сооружений, предназначенных для сбора и кратковременного хранения сбрасываемых газов общей факельной системы, возврата газа и конденсата на предприятие для дальнейшего использования.

Факельный коллектор- трубопровод для сбора и транспортировки сбросных газов и паров от нескольких источников сброса.

Факельный оголовок - устройство из жаропрочной стали с дежурными горелками и запальниками, оснащенное приспособлениями для подачи водяного пара, распыленной воды и воздуха.

Факельный ствол - вертикальная труба с оголовком и газовым затвором.

Факельный трубопровод - трубопровод для подачи сбросных газов и паров от одного источника сброса.

Факельная установка- совокупность устройств, аппаратов, трубопроводов и сооружений для сжигания сбрасываемых газов и паров.

Установки сжигания жидких отходов

Для производства мономеров ООО «Томскнефтехим» (г. Томск) спроектирована комбинированная установка сжигания промышленных сточных вод и регенерации извести за счет тепла отходящих газов установки сжигания. Термическое обезвреживание производится в циклонной печи вертикального типа. Тепловая мощность установки сжигания с учетом тепла, выделяющегося при сжигании органических примесей сточных вод, составляет 2 МВт. Производительность печи по промышленным стокам 2000 кг/ч. Высокотемпературные дымовые газы из циклонной печи направляются в барабанную печь В1,6-12 для прокалки химически осажденного карбоната кальция и перевода его в оксид кальция. Производительность по гашеной извести – 260 кг/ч.

Для ПАО «Метафракс» (г. Губаха, Пермский край) спроектирована и поставлена установка термического обезвреживания промышленных стоков цеха пентаэритрита на основе циклонной печи производительностью 5150 кг/ч. Установка предназначена для сжигания стоков с установок пентаэритрита и уротропина.

Подготовка стоков перед сжиганием заключается в предварительном нагреве и перемешивании в емкостях-накопителях и емкости-усреднителе. Сжигание стоков производится в циклонной печи, которая снабжена форсунками для распыления стоков, горелками природного газа и соплами подачи воздуха на горение органических компонентов стоков и разбавление дымовых газов. Температура в зоне горения составляет 1400°С, что обеспечивает полное испарение влаги и сгорание органических примесей. Далее дымовые газы разбавляются воздухом для снижения температуры до 1000…1200°С и направляются на утилизацию тепла в котел-утилизатор с целью получения насыщенного водяного пара давлением 1,4МПа в количестве до 23 т/час. После чего дымовые газы направляются в теплообменник для нагрева воздуха, подаваемого в циклонную печь на горение.

Спроектирована установка сжигания промышленных стоков цеха пентаэритрита с глубокой рекуперацией тепла отходящих газов за счет установки котла-утилизатора, вырабатывающего греющий пар, выпарного аппарата для предварительного выпаривания части промышленных стоков полученным греющим паром, подогревателя вторичного пара, образующегося при выпаривании стоков и подогревателя воздуха, подаваемого на горение.

Читайте также: