Основные показатели работы котельных установок разделяют на

Обновлено: 11.05.2024

Основные показатели работы котельных установок разделяют на

статья

Задачей энергетического обследования котельной является определение эффективности использования топливно-энергетических ресурсов (ТЭР) при осуществлении основного технологического процесса – выработки тепловой энергии посредством сжигания органического топлива (здесь и далее будет рассматриваться наиболее распространенное топливо для котельных в России – природный газ). Для проведения анализа и последующего определения эффективности использования ТЭР составляется энергетический баланс котельной для каждого вида энергетического ресурса.

Любой энергетический баланс (энергобаланс) состоит из приходной и расходной частей. Приходная часть энергобаланса содержит количественный перечень энергии, поступающей посредством различных энергоносителей (природный газ, вода, воздух, электрическая энергия). Расходная часть энергобаланса определяет расход энергии всех видов во всевозможных её проявлениях: потери при преобразовании энергии одного вида в другой, при её транспортировке, а также при преобразовании её в энергию, накапливаемую в специальных устройствах. При этом приходная и расходная часть энергобаланса должны быть равны. Таким образом, энергетический баланс показывает соответствие, с одной стороны, суммарной подведённой энергии и, с другой стороны, суммарной полезно используемой энергии и её потерями.

Суммарной подведённой энергии является теплота сгорания использованного топлива – Q сг.т. Суммарной полезной используемой энергией – тепловая энергия, отпущенная в тепловую сеть – Q отп.ТС. Потери тепловой энергии в котельной можно разбить на две группы: потери в котлоагрегатах при выработке тепловой энергии, и затраты на собственные нужды котельной – Q пот.КА и Q СН. Тогда уравнение теплового баланса в котельной в математическом виде может быть записано в виде уравнения:

Котельные установки

Котельные установки на всех видах топлива следующих типов: паровые, водогрейные; мощностью от 150 КВт до 15 МВт; угольные с ручными котлами; угольные с механизированной топливоподачей и шлакозолоудалением.

Паровые и водогрейные котельные установки

Котельные установки - это устройства, предназначенные для получения водяного пара или нагревания воды. В зависимости от вида вырабатываемого рабочего тела котельные установки подразделяют на паровые и водогрейные. Паровая котельная установка служит для получения водяного пара заданных параметров, водогрейная - для нагревания воды до определенной температуры.

По назначению котельные установки делят на энергетические, производственные (промышленные) отопительно - производственные. В энергетических котельных установках вырабатывается пар высокого (р ≥ 9 МПа) и среднего (р ≥ 3,5 МПа) давлений, который в основном используют для привода паровых турбин. Производственные котельные установки предназначены для получения водяного пара или горячей воды, которые используют для различных технологических нужд. В отопительных котельных установках вырабатывают водяной пар низкого давления или нагревают воду только для отопления, вентиляции и горячего водоснабжения жилых и производственных зданий и сооружений.

Все крупные современные заводы и фабрики, в том числе и предприятия, изготовляющие строительные материалы и изделия, оборудуют, как правило, отопительно - производственными котельными установками для отопления, вентиляции, горячего водоснабжения, осуществления технологических процессов производства. В частности, в промышленности строительных материалов водяной пар паровых котлов необходим для тепло влажностной обработки бетонных, железобетонных, тепло - изоляционных и других изделий в автоклавах и пропарочных камерах, для подогрева заполнителей бетона в пароувлажнительных установках и т. п. (см. гл. 20).

Котельные установки состоят из котельного агрегата и вспомогательного оборудования. Котельный агрегат является основным элементом котельной установки и включает комплекс элементов, предназначенных для сжигания топлива и передачи теплоты от продуктов сгорания к рабочему телу (воде и пару). Котельный агрегат состоит из собственно котла (испарителя), пароперегревателя, водяного экономайзера, воздухоподогревателя, топочного устройства, газоходов и воздуховодов, каркаса, обмуровки, регулирующих устройств (арматуры), устройств для осмотра и очистки труб (гарнитуры).

В водогрейном котельном агрегате испарительной части, пароперегревателя и экономайзера нет. В настоящее время широко используется термин "водогрейный котел", хотя более правильно применять термин "водогрейный котлоагрегат". Вспомогательное оборудование предназначено для подготовки и подачи топлива и воды в котельный агрегат, удаления золы, шлака и дымовых газов и подачи воздуха для горения топлива (тягодутьевая установка), а также для контроля и автоматического регулирования режима работы агрегата. Источником тепловой энергии в котлоагрегате служит органическое топливо.

Рабочим телом котельных агрегатов является вода, иногда используются высококипящие органические жидкости: даутерм, дифенил, дифенилоксид и др. Применение высококипящих органических жидкостей обусловлено их теплофизическими свойствами, и в первую очередь высокой температурой кипения и конденсации при низких давлениях (по сравнению с водой). Это позволяет повысить КПД бинарного цикла, в котором водяной пар обеспечивает возможность использования нижнего температурного предела, а органические жидкости - верхнего.

Рабочий процесс в паровом котельном агрегате состоит из следующих основных стадий: 1) горение топлива; 2) теплопередача от горячих дымовых газов к воде или к пару; 3) парообразование (нагрев воды до кипения и ее испарение) и перегрев насыщенного пара.

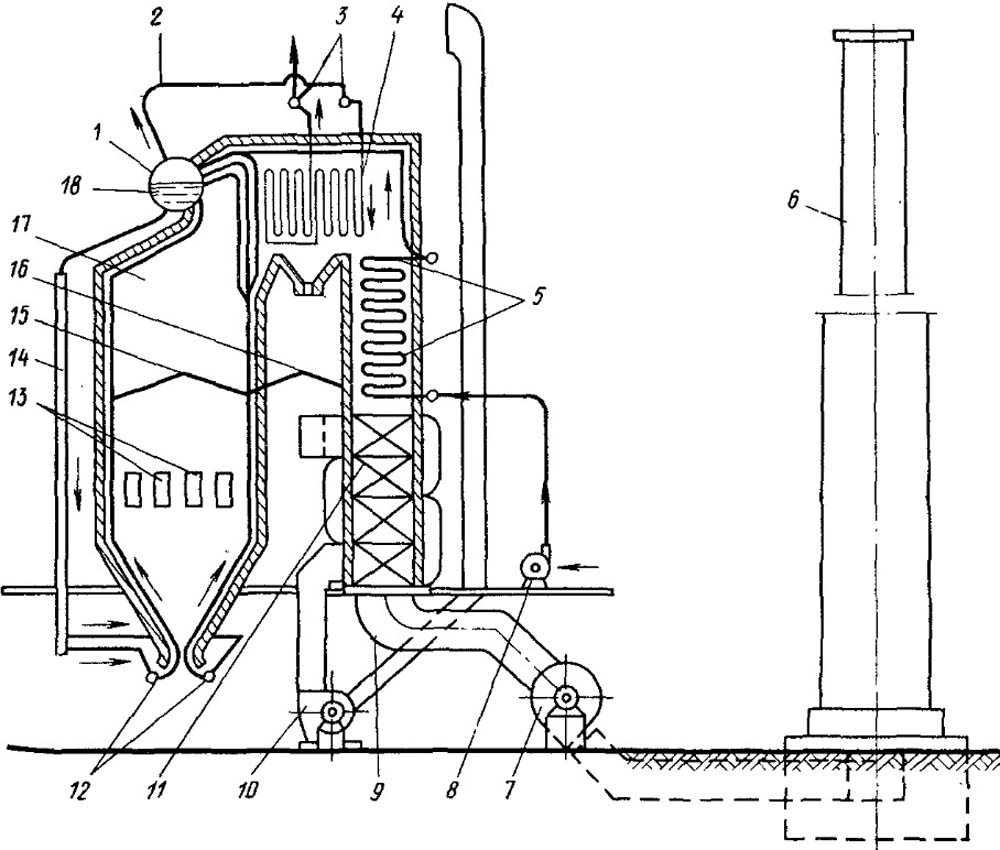

В водогрейном котельном агрегате рабочий процесс включает лишь две первые стадии. Принципиальная схема паровой котельной установки показана на рис. 18.1. Топливо подается в топку 17 через, горелки 13. Из топки горячие продукты сгорания направляются в газоход, где расположен пароперегреватель 4, и далее поступают в конвективную шахту, в которой помещены экономайзер 5 и воздухоподогреватель 11. Дымососом 7 дымовые газы отсасываются из котельного агрегата и через дымовую трубу 6 выбрасываются в атмосферу.

Воздух на горение подается вентилятором 10. Предварительный подогрев воздуха (до топки) осуществляется в рекуперативном воздухоподогревателе и за счет теплоты дымовых газов.

Вода, прошедшая предварительно химическую и термическую обработку (она называется питательной), питательным насосом 8 нагнетается через экономайзер 5, где происходит ее подогрев, в барабан котла 18. В барабане питательная вода смешивается с водой, находящейся в контуре котла (котловая вода). По опускным трубам 14 котловая вода поступает в нижние камеры (коллекторы 12) и направляется в экранные испарительные трубы 15, где за счет теплоты горения топлива подогревается до температуры кипения и превращается в пар. Образующийся пар вместе с кипящей водой (пароводяная смесь) направляется в барабан котла 18, где происходит сепарация (отделение воды от пара).

Движение воды в опускных и экранных трубах происходит вследствие разности плотностей воды (в необогреваемых трубах 14) и пароводяной смеси (в обогреваемых трубах 15). Пар по пароотводящим трубам 2 направляется в пароперегреватель 4 и из коллектора 3 поступает к потребителю. Для уменьшения потерь теплоты в окружающую среду, герметизации конструкций и создания безопасных условий работы и обслуживания топку и газоходы котельного агрегата изолируют огнеупорными и теплоизоляционными материалами, которые называются обмуровкой.

Рис. 18.1. Схема паровой котельной установки

1 - паровой котел; 2 - пароотводящие трубы; 3 - коллекторы пароперегревателя; 4 - пароперегреватель; 5 - экономайзер; 6 - дымовая труба; 7 - дымосос; 8 - питательный насос; 9 - канал для продуктов сгорания; 10 - вентилятор; 11 - воздухоподогреватель; 12 - коллекторы экранов; 13 - горелки; 14 - опускные трубы; 15 - экраны; 16 - обмуровка; 17 - топка; 18 - барабан.

На рис. 18.1 не показаны установки для химической очистки воды от содержащихся в ней солей и термической очистки от растворенных газов (С02, N2, 02), здание, в котором располагается котельная установка, и т. д.

При сжигании твердого топлива перед дымососом устанавливают золоотделители для очистки дымовых газов от золовой пыли, а перед горелками - систему приготовления топлива.

К числу общих требований, предъявляемых к котельным установкам, относятся надежность и долговечность работы при заданных параметрах, безопасность, легкость регулирования, низкая стоимость вырабатываемого пара (или теплоты).

В настоящее время при тепловой обработке строительных материалов и изделий основное количество расходуемой теплоты (более 90 %) получают от сжигания различных видов топлива непосредственно в топках печей, сушилок и других технологических установок, при этом некоторые из них в отличие от топочных устройств котельных установок работают с переменной тепловой нагрузкой в различные периоды обжига строительных изделий.

Строй-справка.ру

Основные технико-экономические показатели работы котельной установки следующие:

1) производительность котлоагрегатов и всей котельной установки в целом, т. е. масса пара (или воды в водогрейной котельной) в кг или в т, получаемого в каждом котлоагрегате и во всей котельной установке в целом;

2) качество получаемого пара, т. е. абсолютное давление и температура перегретого пара или абсолютное давление и сухость насыщенного пара (для водогрейной котельной — температура горячей воды);

3) к. п. д. каждого котлоагрегата и всей котельной в целом.

Коэффициентом полезного действия котлоагрегата или котельной установки называется величина, равная отношению количества теплоты, полезно используемой в котлоагрегате за определенный промежуток времени, к теплоте, внесенной топливом в этот же промежуток времени. Коэффициент полезного действия выражают либо в долях единицы, либо в процентах; он характеризует долю от внесенной с топливом теплоты, полезно использованную в котлоагрегате или котельной установке.

Например, если к. п. д. котлоагрегата равен 0,75 (или 75%), то это означает, что из каждых 100 Дж теплоты, внесенных топливом, только 75 Дж используются полезно, а остальные 25 Дж составляют потери (или из 100 ккал тепла полезно используются 75 ккал, а 25 ккал составляют потери).

Для увеличения к. п. д. котлоагрегатов, а следовательно, и котельной установки в целом кочегар должен стремиться к уменьшению тепловых потерь в каждом котло-агрегате, т. е. к уменьшению потерь с уходящими газами, от химической неполноты сгорания, от механической неполноты сгорания и потерь тепла в окружающую среду. Чем меньше тепловые потери, тем больше тепла полезно используется, а следовательно, тем экономичнее работает котельная установка.

Для уменьшения потерь с уходящими газами следует стремиться к понижению температуры уходящих газов и уменьшению коэффициента избытка воздуха, для чего необходимо выполнять определенные требования.

1. Содержать в чистоте поверхность нагрева котлоагрегата.

Для этого применяют обдувочные устройства, периодически обдувающие паром или сжатым воздухом доступные поверхности нагрева от налетов сажи и золы.

Предварительная очистка воды или внутрикотловая обработка ее и продувка парового котла в твердо установленные сроки способствуют уменьшению отложений накипи и шлама на внутренних поверхностях нагрева и понижению температуры уходящих газов (с понижением температуры на 20° С потери уходящих газов уменьшаются на 1-1,5%).

2. Следить за исправностью пламенных перегородок, отделяющих газоходы котлоагрегата. В результате неплотности и обвала перегородок газообразные продукты сгорания не полностью омывают поверхности нагрева и выходят из котла с высокой температурой.

3. Работу топки вести с возможно меньшим коэффициентом избытка воздуха, обеспечивающим при этом минимальные потери тепла от химической неполноты сгорания. Как указывалось, большие коэффициенты избытка воздуха ведут к повышению количества уходящих газов, а следовательно, и к увеличению потерь с уходящими газами.

4. Своевременно выявлять и немедленно устранять все места присосов наружного воздуха через неплотности кладки, топочных дверец, шиберов, гляделок и т. д.

Отверстия лазов и дверец, которые открываются лишь при ремонте, следует закладывать кирпичом и промазывать, а шиберы за котлоагрегатом снабжать защитными кожухами с небольшим отверстием для пропуска цепи или троса, на котором подвешен шибер. Следует заделывать и промазывать щели, закрывать гляделки, дверцы и обдувочные лючки немедленно после пользования ими.

Один раз в 10 сут следует определять места присоса холодного воздуха, например, по отклонению пламени свечи; для этого используют рамку, обшитую по кромкам войлоком и закрытую листом фанеры, в центре крышки прорезают отверстие для свечи. На остановленном котле пускают дымосос, создавая повышенное разрежение в газоходах котла, затем прикладывают к стенке обмуровки раму, и по отклонению пламени свечи определяют места присосов воздуха.

Обнаруженные неплотности следует уплотнять асбестовым шнуром и промазывать газонепроницаемой смесью (примерный состав: две части строительного песка и одна часть глины с добавлением 10—15%-ного жидкого стекла от общей массы песка и глины).

В результате неполного сгорания топлива и образования продуктов неполноты сгорания — сажи С, окиси углерода СО (вместо двуокиси углерода СО2) и водорода По — появляются потери тепла от химической неполноты сгорания.

Для полного сгорания топлива необходимо соблюдать следующие условия:

1) поддерживать температуру в топке достаточно высокой (1000—1200 °С);

2) вводить в топку достаточное для сжигания топлива количество воздуха;

3) хорошо и тонко распыливать жидкое топливо, обеспечивая подвод всего расходуемого воздуха к корню факела;

4) обеспечивать хорошее перемешивание газообразного топлива с воздухом.

В результате передачи тепла от нагретых стен кирпичной обмуровки котлоагрегата наружному воздуху котельного помещения происходят потери тепла в окружающую среду.

Приведение в исправное состояние обмуровки, изолирование выступающих металлических частей котлоагрегата, застекление окон й фонарей в котельной и другие мероприятия в значительной степени уменьшают потери тепла в окружающую среду.

Повседневная борьба за снижение себестоимости пара является первоочередной задачей каждого кочегара.

В себестоимость пара (или тепла горячей воды для водогрейной котельной) входят следующие расходы по котельной: стоимость топлива, питательной воды, электроэнергии, расходуемой на освещение котельной и на работу электродвигателей, стоимость разных вспомогательных материалов, текущего ремонта, а также заработная плата кочегаров и их помощников, служащих и технического персонала, расходы по амортизации (т. е. ежегодные отчисления на восстановление стоимости износа котельной установки), стоимость страхования всего имущества котельной от огня и расходы по пожарной и технической безопасности.

Если сложить все расходы, произведенные за месяц, и разделить на массу отпущенного пара (в т) за тот же месяц или на количество теплоты горячей воды (в ГДж или Гкал), отпущенной за тот же месяц, то получится себестоимость 1 т пара, или себестоимость 1 ГДж (или 1 Гкал) теплоты горячей воды.

Расходы на топливо составляют до 60—70% себестоимости пара (или горячей воды). Сократить расходы топлива можно путем уменьшения тепловых потерь и увеличения таким образом к. п. д. котельной установки, а также путем устранения ряда видимых потерь тепла в котельной. Для этого необходимо:

1) поддерживать в паровых котлах равномерное давление (а в водогрейных котлах — равномерную температуру в зависимости от температуры наружного воздуха);

2) непрерывно и равномерно питать котлоагрегаты водой;

3) доводить до минимума расход топлива при растопке котлоагрегатов;

4) уменьшать расход пара на собственные нужды котельной на распиливание мазута в паровых форсунках, на привод паровых питательных и мазутных насосов, на гудки и т. д.;

5) добиваться приведения в исправное состояние тепловой изоляции паропроводов, горячих водяных и мазутных, линий, выступающих металлических частей котлов, вентилей, фланцевых соединений, баков для воды и мазута;

6) не допускать пропусков пара, горячей воды и топлива (мазута и газа) во фланцевых соединениях и через сальники клапанов;

7) для лучшего использования тепла пара добиваться установки на выходе пара из паровых отопительных и подогревательных устройств конденсато-отводчиков (конденсационных горшков или подпорных шайб),

Строй-справка.ру

Качество воды, применяемой для питания котлоагрегатов, имеет исключительно важное значение для безаварийной и экономичной работы котельных установок.

При неудовлетворительной водоподготовке на поверхностях нагрева паровых котлов и водяных экономайзеров, а также в тепловых сетях и водоподогревателях выпадают твердые отложения (накипь и шлам) и происходит коррозия поверхностей нагрева котлоагрегатов, стенок трубопроводов и питательных насосов.

Вследствие низкой теплопроводности шлама и накипи ухудшается теплопередача через загрязненные стенки, в результате чего возникают следующие явления.

Перегрев стенок котла и образование выпучин и свищей, прогорание стенок огневой коробки (у локомобильных котлов), разрывы жаровых, кипятильных и экранных труб вплоть до взрыва котла. По данным Госгортехнадзора СССР, до 45% аварий и повреждений промышленных паровых котлов являются следствием неудовлетворительного водного режима и до 43% — результатом упуска воды в котлах (в основном как результат засорения шламом водоуказательной арматуры).

Сокращение сроков работы котлоагрегатов между чистками до 20—60 сут и увеличение простоя котлоагрегатов, связанного с их ремонтом и удалением накипи.

Повышение температуры уходящих газов.

Кроме того, отложения накипи способствуют резкому усилению процессов коррозии, нарушению плотности вальцовочных соединений и образованию течи в местах вальцовки дымогарных и кипятильных труб.

Тариф на тепловую энергию: расчет и регулирование. Счетчик тепловой энергии

Чтобы понять, сколько топливных ресурсов нужно котельной для получения заданного объема энергии, принимают во внимание:

- разновидность топлива;

- тепловую мощность в час (Гкал/час);

- КПД котла;

- режимные карты (по режимно-наладочным испытаниям), таблицы СНиПов.

- тепловой нагрузки на ГВС за один час;

- суточной работы системы в часах;

- времени отопительного сезона;

- собственных температур неподогреваемой воды зимой/летом.

Если нет готовых режимных карт, КПД котлоагрегата высчитывают согласно его состоянию, техническим параметрам, особенностям и длительности эксплуатации. Вычисления объемов топлива делают согласно указаниям Минэнерго РФ, где обоснованы нормативы отпуска топлива для получения должного количества тепла.

Топливную потребность можно определить так:

Вотп = Qотп * вотп * 10-3

вотп – средняя норма расхода топлива, а Qотп – объем тепла в Гкал, которое уходит на теплосеть.

Показатели работы котельных установок

Показатели работы котельных установок

Основные показатели работы котельных установок могут быть разделены на технологические, определяющие функциональные зависимости рабочих процессов, экономические и режимные. Последние показатели работы котельных установок определяются по данным технической и экономической отчетности. Их анализ позволяет установить отклонения от заданных нормативов и их причины, выявлять и использовать резервы производства и возможности повышения рентабельности работы котлов. Технологические показатели работы котельных установок, характеризующие рабочие процессы в котлах, рассмотрены ранее.

Основными показателями тепловой экономичности котельных установок за данный период времени являются КПД, удельный расход условного топлива на выработку пара, а также удельный расход электроэнергии и теплоты на собственные нужды котла. Различают КПД брутто, %

где В — расход топлива, т/мес или т/год; Qpн — теплота сгорания топлива, кДж/кг; Qбpвыб -количество теплоты, переданной пару в котле, МДж/мес или МДж/год; qэ — количество теплоты топлива, затрачиваемой на потребляемую котлом электроэнергию и теплоту, МДж/мес или МДж/год; для котлов высокого давления, работающих на газе и мазуте, составляет (4-5) %, а при работе на пылевидном топливе (5,5-8) %.

Коэффициент полезного действия котла определяется в основном его конструктивной характеристикой, режимом работы, видом топлива и качеством обслуживания. Для современных котлов средней и большой мощности, работающих на пылевидном топливе, ȵбр = (88/92) %, а при работе на газе и мазуте ȵбр = (90/94) %. Удельный расход условного топлива на тонну выработанного пара данных параметров, т/т,

где D — количество выработанного пара, т/мес или т/год.

Минимальный расход топлива котельной будет при условии равенства относительных приростов расхода топлива по всем параллельно работающим котлам:

Для выявления относительного прироста топлива необходимо иметь следующие показатели работы котельных установок: расходную (тепловую) характеристику котлов В = f ( D ) и зависимость В = ȵн(D).

Основные показатели работы котельных установок режима работы котлов. Годовой коэффициент рабочего времени и коэффициенты, характеризующие нагрузку котлов. Годовой коэффициент рабочего времени, %,

где траб — число часов работы котла в году.

Полная продолжительность готовности агрегата к несению нагрузки, ч,

где трез — продолжительность нахождения агрегата в резерве, ч.

Показатели работы котельных установок, характеризующие режимы нагрузки котла:

1) коэффициент использования тепловой мощности котлов, %,

где ΣD — фактическая выработка пара котлами, т/год; εDном — номинальная производительность котлов, т/ч; т — фактическое время работы котлов, ч;

2) число часов использования установленной производительности котлов, т. е. число непрерывной работы котлов при полной их производительности, при которой могла бы быть получена годовая выработка пара, ч,

Использование установленной производительности котлов определяется графиком нагрузки, резервной производительностью, надежностью установленного оборудования и пр. Большое число часов использования характеризует более постоянный режим работы, меньшее число остановов агрегатов и продолжительности простоя их в ремонте или резерве. С увеличением числа часов использования установленной производительности экономичность котлов возрастает. Снижение экономичности работы при увеличении числа часов использования указывает на работу агрегатов с нагрузкой выше экономичной или ухудшение их состояния.

Важнейше и итоговые показатели работы котельных установок, комплексно отражающие технический уровень состояния оборудования и эксплуатации котлов, являются показатели себестоимости отпускаемого пара. Затраты на выработку пара разделяют на переменные, зависящие от количества вырабатываемого пара, и постоянные, мало от него зависящие. Переменные расходы складываются из расходов на топливо, электроэнергию, воду и вспомогательные материалы, постоянные из заработной платы с начислениями, амортизации зданий, сооружений и оборудования, затрат на текущий ремонт и прочих расходов.

Основной частью себестоимости пара является топливная составляющая, которая может доходить до 70 %. Затраты на электроэнергию должны учитывать весь ее расход, начиная с системы топливоподачи. Учитываются стоимость воды на питание котлов и его очистку, стоимость воды на охлаждение элементов оборудования, стоимость смазочных и обтирочных материалов, шаров и бил для мельниц и дробилок и пр.

По затратам на заработную плату учитываются все расходы на содержание всего персонала, за исключением занятого ремонтом (ремонты относятся на счет амортизационных отчислений). Эти расходы зависят от степени механизации и автоматизации котельных установок. Слагающая заработной платы снижается с увеличением числа часов использования номинальной производительности агрегатов.

Амортизационные расходы складываются из отчислений от стоимости зданий, сооружений и оборудования. Слагающая себестоимости по амортизационным отчислениям составляет 6-12 %. Слагающие себестоимости на текущий ремонт и прочие расходы составляют в сумме до 10-15% стоимости пара и уменьшаются с увеличением числа часов использования оборудования. Основными направлениями снижения себестоимости пара являются:

1) снижение удельного расхода топлива за счет повышения КПД агрегатов и исключения потерь топлива; 2) уменьшение расхода энергии на собственные нужды котлов путем устранения вредных сопротивлений в системе пылеприготовления, пароводяного и газовоздушного трактов, а также поддержания оптимального режима работы оборудования; 3) уменьшение численности обслуживающего персонала за счет комплексной механизации и автоматизации всех процессов; 4) уменьшение первоначальной стоимости котельных установок за счет уменьшения количества агрегатов при большей их единичной мощности, изготовления агрегатов на заводе укрупненными блоками, применения сборных строительных конструкций зданий и сооружений и т. п.

Расчет получаемых объемов тепловой энергии

Количество тепла (Гкал), которое получают от котельной в течение года, можно определить как сумму показателей – энергия, получаемая для разных нужд:

Qобщ.год = Qгод1 + Qгод2 + Qгод3

Это энергия, которую нужно выработать за 12 отчетных месяцев для обогревающих систем объектов (Qгод1), для вентиляционных систем (Qгод2) и для ГВС (Qгод3).

Расчет теплоснабжения котельной для ГВС производят с учетом таких параметров:

- тепловой нагрузки на ГВС за один час;

- суточной работы системы в часах;

- времени отопительного сезона;

- собственных температур неподогреваемой воды зимой/летом.

Мощная котельная снабжает теплом системы крупного промпредприятия

Среднемесячный объем тепла (Гкал), который отпускается на отопление и вентиляционную систему, высчитывают на основе обычной тепловой нагруженности на такие системы (Qо,вmax). Берут поправку на внутреннюю температуру, которая определяется по назначению объекта, и среднюю температуру месяца на улице (по СНиПу 2.04.07-86). В формулу также подставляют показатели, сколько часов в сутки (Тсут) и сколько дней в месяц (nмес) работает котельная.

Qср/мес = Qо,вmax* (tвн — tнар ср/мес) / tвн — tнар) * Тсут * nмес

Чтобы определить, какова тепловая мощность котельной, расчет делают в таком порядке:

- определение по плану выработки энергии;

- вычисление, сколько тепла пойдет на обеспечение технических и иных нужд самой котельной.

При этом принимают во внимание остановку котельной в летние месяцы (разнообразные профилактические работы, текущий либо капитальный ремонт и подготовка к новому отопительному сезону). Такие мероприятия реализуются по заранее подготовленным специальным графикам, которые определяются для различных климатических территорий.

Расчет выработки тепловой энергии котельной в сообразности с нормативами в заданные периоды – мероприятие, которое обеспечивает нужные экономические показатели и полезный отпуск тепла для всех потребителей. Для таких вычислений существуют регламенты и многочисленные формулы, которыми оперируют профессиональные проектировщики.

Стоимость проекта отопления вы можете рассчитать при помощи калькулятора, представленного ниже:

Расчет расходов на электроэнергию

В этой статье расходов определяются расходы на электроэнергию на собственные нужды котельной (привод дутьевых вентиляторов, дымососов, питательных и сетевых насосов и т.д.)

где — тариф одного киловатт-часа электроэнергии;

При мощности трансформационных подстанций котельной до 750 кВА, расходуемая электроэнергия оплачивается по одноставочному тарифу. При мощности трансформационных подстанций котельной 750 кВА и выше оплата производится по двухставочному тарифу. Так как котельная запитана от ТП с номинальной мощностью 630 кВА, то расчет производим по одноставочному тарифу.

Назначение дизельных котельных:

Котельная на дизельном топливе — агрегат с теплогенератором и вспомогательным оборудованием, предназначенная для выработки горячего теплоносителя либо пара. Используется как для отопления помещений, так и в целях выработки горячего теплоносителя или пара для производственных нужд. Наиболее часто в качестве теплоносителя используется вода. Горячая вода или пар от котельной подается потребителю посредством теплотрассы либо паропровода.

Дизельные котельные зачастую используются как автономно работающий генератор тепла на объектах, не подключенных к газовым сетям либо электросетям достаточной мощности. Также часто котельные на жидком топливе используют для временного теплообеспечения, например на этапе строительства или в случае аварии. Также такой практике применения дизельных котельных способствует то, что для их эксплуатации не требуется сложных согласовательных процедур и сопроводительной документации, как, например, для газовых котельных.

Примерно в 30% заказов дизельных котельных на Заказчик заявляет потребность укомплектовать модуль котельной дизельным электрогенератором, и приобретает себе на объект полностью автономный источник не только тепла, но и электроэнергии.

| Сфера применения | Тип дизельной котельной |

| Теплоснабжение промышленных объектов с рентабельным доступом к дизельному топливу | Стационариные / блочно-модульные котельные |

| Теплоснабжение удаленных объектов | Блочно-модульная дизельная котельная |

| Теплоснабжение частных домов и объектов ЖКХ в негазифицированных территориях | |

| Временное теплоснабжение бытовых и промышленных объектов (например в случае аварии) | Передвижная дизельная котельная (на шасси) |

Модульная дизельная котельная:

Модульная котельная на дизельном топливе представляет собой установку полной заводской готовности. Все оборудование собирается на каркасе в утепленном блок-контейнере, легко транспортируемом авто или ж/д транспортом. Внутри модуля располагается основное теплогенерирующее оборудование, а также приборы управления и безопасности и инженерные коммуникация. В состав установок как и котельных на нефти входят автоматические системы пожаротушения. На объекте эксплуатации блочно-модульная дизельная котельная подключается к тепло/паро-проводам. Котельная в обычном режиме работы управляется автоматически без обслуживающего персонала.

Цена дизельной котельной рассчитывается исходя из технического задания Заказчика.

Что такое пищевая закись азота

Закись азота – это вещество, которое получается при постепенном нагревании нитрата аммония. Процедура эта воспроизводится с высокой степенью аккуратности и осторожности. При несоблюдении техники безопасности компонент может стать поводом мощного взрыва. Больше безвредным методом приобретения «развлекающего» газа считается соединение в определенных пропорциях азотной и сульфаминовой кислоты. Смесь также нагревается, в итоге чего получается газообразное вещество. «Развлекающий» газ не имеет цвета и владеет немножко сладковатым запахом. Обычно его применяют в медицине и сфере промышленности. В первом случае закись азота представляет собой обыкновенный наркоз. Во втором варианте, газ используют в пищевой либо технической области. Это вещество всякий человек держит в руках фактически каждодневно. Его применяют для изготовления баллончиков со взбитыми сливками, кремами для тортов, а также некоторых видов косметической продукции. В технической сфере «развлекающий» газ присутствует в качестве компонента для топлива. Именно вследствие ему возрастает мощность мотора автомобиля и осуществляют полеты в космос ракеты.

Читайте также: