Котлы с кипящим слоем принцип работы

Обновлено: 05.07.2024

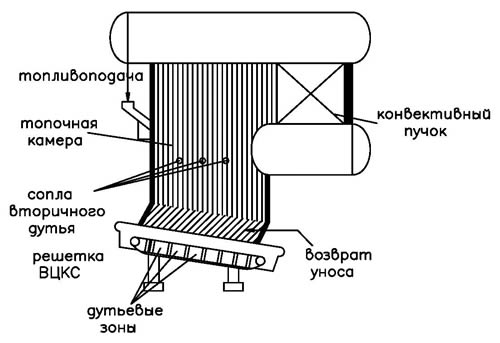

Котлы с высокотемпературным кипящем слоем (ВЦКС)

Технология высокотемпературного циркулирующего кипящего слоя

Технология высокотемпературного циркулирующего кипящего слоя (ООО «Петрокотел») заключается в следующем:

- кипящий слой формируется на узкой подвижной наклонной решетке, собранной из чугунных или стальных колосников;

- кипящий слой формируется частицами кокса, топлива и золы (не требуется специальных инертных материалов);

- рабочая высота слоя составляет 250…350 мм, что позволяет исключить необходимость в высоконапорном дутьевом вентиляторе;

- циркуляция материала слоя обеспечивается путем многоступенчатого осаждения и возврата в топку основной массы уноса без применения «горячих» циклонов;

- для розжига котлов мощностью до 50 МВт не требуется применения пусковых горелок;

- основная часть летучей золы выгружается вместе со шлаком прямо с решетки благодаря применению мощной системы возврата уноса и эффекту агломерации в ВЦКС золовых частиц;

- подача топлива в топку производится методом пневмогравитационного заброса (без механических забрасывателей);

- сжигание топлива осуществляется в две ступени:

– непосредственно в кипящем слое, в который подается 40…60% воздуха, необходимого для горения (образуется зона пиролиза и газификации топлива);

– в надслоевом пространстве топочной камеры, куда мощными струями подается вторичный воздух, происходит полное дожигание продуктов газификации и тонких фракций топлива.

Котлы ВЦКС являются практически многотопливными котлами и пригодны для сжигания практически любых сортов каменного и бурого угля с зольностью до 50%, а также для сжигания различных видов низкокачественного твердого топлива как в чистом виде, так и в смеси со сланцем, торфом, древесными отходами. (Это очень важно для возможностей использования нерегулярно поступающих древесных отходов.)

Требования к фракционному составу топлива нестоль важны: при рекомендуемом размере частиц 0…20 мм допускается наличие пусков до 30 мм и более.

Котлы с ВЦКС позволяют обеспечить:

- уровень NОх 200…350 мг/нм3 (благодаря двухстадийному подводу окислителя);

- снижение при необходимости выбросов оксидов серы путем вдувания в топку известковой присадки;

- концентрацию твердых выбросов до 150…50 мг/нм 3 (в зависимости от санитарной ступени золоуловителя и при использовании электрофильтров или рукавных тканевых фильтров).

Оптимальная область применения таких котлов от 4…5 до 120…150 МВт тепловой мощности. Затраты электроэнергии на эксплуатацию котлов с ВЦКС составляют 6…8 кВт (эл)/МВт (тепл).

Благодаря особенностям технологии КПД котлов ВЦКС выше, чем КПД серийных котлов той же мощности на 5…7% и достигает 86%.

Котлы ВЦКС позволяют обеспечить:

- возможность стабильной работы по условиям горения;

- быстрый пуск котла из холодного состояния (для котлов мощностью менее 50 МВт без обязательного применения растопочных горелок);

- возможность снижения нагрузки со скоростью 10…15% от потенциала в минуту;

- диапазон изменения нагрузки 20…100% от номинальной;

- повышение мощности серийных слоевых котлов при переводе на ВЦКС на 20…50%;

- расширение диапазона сжигаемых топлив в одном котлоагрегате (обеспечение «многотопливности» в одном агрегате).

Котлы водогрейные на твердом топливе:

- КВРФ-1,5 производительностью 1,5 Гкал/ч (1,75 МВт) с топкой ВЦКС;

- котлы водогрейные мощностью 2,0…7,5 МВт (топливо: угли, торф, сланцы, древесные отходы);

- КВФО-3 производительностью 3 Гкал/ч (3,5 МВт);

- КВ-ТС-6,5 производительностью 6,5 Гкал/ч (7,5 МВт) с топкой ВЦКС;

- КВ-ТС-10 производительностью до 15 Гкал/ч (17,5 МВт) с топкой ВЦКС;

- КВ-ТС-20 производительностью до 30 Гкал/ч (35 МВт);

- КВ-ТС-50 производительностью до 70 Гкал/ч (81,2 МВт) (топливо: угли, торф, сланцы, древесные отходы, газ, жидкое – совместно и попеременно).

Выпускаются также стальные водогрейные котлы типа ПК-ВДО на твердом топливе (щепа, опилки) с механизированной загрузкой топлива мощностью 1,0…2,5 МВт, расходом топлива 514…1985 кг/ч, КПД > 82%, температурой воды на выходе не ниже 95°С с габаритами от 5064×2400×6444 до 5064×3720×6440 мм (высота, ширина, длина). Отличительные особенности котлов ВЦКС видны из рис.1. Некоторые примеры котлов ВЦКС ООО «Петрокотел» (г.Санкт-Петербург) приведены на рис.1, рис.2.

ООО «Петрокотел» уже более 10 лет успешно внедряет простую, надежную модификацию кипящего слоя – технологию высокотемпературного циркулирующего кипящего слоя ВЦКС, которая подходит как для реконструкции существующих котлов на твердом топливе, так и для разработки новых котлоагрегатов. Отличительные особенности котлов ВЦКС показаны на рис.1.

Рис.1. Схема сжигания котла с ВЦКС

(высокотемпературным циркулирующем кипящем слоем)

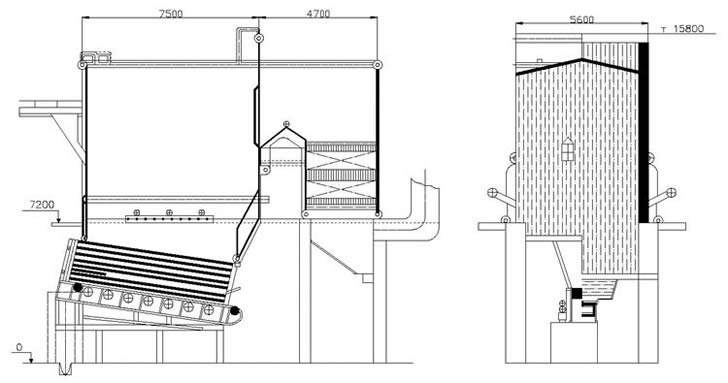

Рис.2. Котел КВ-ТС-50

Применение данной технологии для изготовления новых и реконструкции существующих котлов позволяет комплексно решить основные задачи:

- повышение надежности и экономичности;

- обеспечение экологической безопасности;

- улучшение культуры обслуживания

Котлы выпускаются в варианте как паровые, так и водогрейные. При этом отдельные марки котлов могут выпускаться как в паровом (установка пароперегревателя для работы с турбиной), так и в водогрейном исполнении.

Котлы паровые с ВЦКС:

- КЕ-10 паропроизводительностью до 15 т/ч с установкой пароперегревателя для работы с турбиной (водогрейный режим до 9 Гкал/ч);

- ДКВр-10 паропроизводительностью до 15 т/ч с установкой пароперегревателя для работы с турбиной (водогрейный режим до 9 Гкал/ч);

- КВДКВр-20 паропроизводительностью до 30 т/ч с установкой пароперегревателя для работы с турбиной (водогрейный режим до 18 Гкал/ч).

Реконструкция не требует замены тягодутьевых устройств и может быть проведена в сроки плановых ремонтов.

- рост КПД брутто котла на 5…7%;

- повышение производительности до 1,5 Dном;

- повышение маневренности котла в пределах 20…100 Dном;

- снижение удельного выброса NОx внутритопочными методами до уровня 250 мг/м 3 ;

- снижение удельного выброса SO2 благодаря присадкам до 350 мг/м 3 ;

- существенное расширение диапазона сжигаемых топлив в одном котлоагрегате;

- снижение твердых выбросов внутритопочными методами до 200 мг/м 3 ;

- работу топочной камеры без подсветки резервным топливом на минимальных нагрузках.

Ниже приведены основные технологические характеристики некоторых котлов разной производительности для сжигания топлив в высокотемпературном циркулирующем кипящем слое (ВЦКС) в модификациях ООО «Петрокотел».

Котлы водогрейные мощностью 2…7,5 МВт для сжигания топлив в высокотемпературном кипящем слое (ВЦКС):

- Топливо – угли, торф, сланцы, древесные отходы.

- Топка – ВЦКС.

- КПД на угле – до 85%.

- Ширина полотна – 310 мм.

- Длина по валам – 2500 мм.

- Газоплотное исполнение, легкая изоляция

- Возможна совместная или попеременная работа на газе и жидком топливе с установкой горелок на боковых стенах топки.

Котел ДКВР-20 паропроизводительностью до 30 т/ч для сжигания топлива в высокотемпературном циркулирующем кипящем слое (ВЦКС):

- Варианты: установка пароперегревателя и работа с турбиной; водогрейный режим до 18 Гкал/ч.

- Подача топлива: одним ленточным или скребковым питателем через течку на фронте котла.

- КПД котла на угле – до 86%.

- Номинальная производительность – 20 т/ч.

- На углях Q r i ≥ 4500 ккал/кг и A r ≤ 25% возможно повышение производительности до 30 т/ч.

Котел КВ-ТС-50 водогрейный производительностью до 70 Гкал/ч (81,2 МВт) для сжигания топлива в высокотемпературном циркулирующем кипящем слое (ВЦКС), рис.2:

Сжигание топлив в кипящем слое

4.3.3. Опытно-промышленный образец муфельного предтопка на котле БКЗ-420 140 Красноярской ТЭЦ-2.

4.3.4. Система термоподготовки для организации муфельной растопки котлов Томь-Усинской ГРЭС.

4.3.5. Универсальная горелка для котлов ПК-40-1 Беловской ГРЭС

4.3.6. Универсальная всережимная горелка для котлов БКЗ-420-140 Красноярской ГРЭС-2

5. Сжигание водотопливных суспензий

5.1. Современное состояние технологии сжигания водотопливных суспензий

5.2. Основные технологические характеристики водотопливных суспензий

5.4. Суспензионное топливо для мазутных ТЭС и котельных

5.5. Опыт применения водомазутных эмульсий на энергетических котлах ОАО « Мосэнерго».

5.6. Разработки научно-исследовательского и проектно-изыскательского института «Новосибирсктеплоэлектропроект» Сибирского ЭНТЦ

5.7. Исследования МЭИ (Технический университет) по применению водомазутных эмультсий для улучшения технико-экономических и экологических характеристик котельных агрегатов

5.8. Технико-экономическая перспектива использования суспензионного угольного топлива

6. Гидравлические электрические станции

7. Геотермальные электростанции

8. Ветроэнергетические установки

9. Альтернативные способы получения энергии

9.1. Магнитогидродинамическое преобразование энергии

9.2. Термоэлектрические генераторы

9.3. Изотопная энергетика

9.4. Термоэмиссионные генераторы

9.5. Электрохимические генераторы

9.6. Использование морских возобновляемых ресурсов

9.7. Солнечная энергетика

9.8. Использование энергии термоядерных реакций

9.9. Комбинированные энергоустановки

9.11. Подземная газификация углей

9.12. Тепловые насосы

Предисловие

В настоящее время происходит непрерывное совершенствование подходов к системе обучения студентов в вузах. Одновременно с этим возрастают требования к повышению качества подготовки инженеров. В первую очередь это касается специалистов в области энергетики, поэтому возникла необходимость издания данной книги.

Данное учебное пособие написано в соответствии с программой курса «Нетрадиционные и возобновляемые источники энергии» и предназначено для студентов энергетических специальностей как дневной, так и заочной форм обучения.

Цель – познакомить студентов с современными нетрадиционными и возобновляемыми источниками энергии.

В учебном пособии рассмотрены различные энергетические технологии, позволяющие значительно снизить выбросы вредных веществ в атмосферу. Особое внимание уделено изложению возобновляемых источников энергии, приведено большое количество иллюстраций, отражающих физическую сущность протекающих процессов и дающих возможность студентам глубже ознакомиться с энергетическими схемами и устройствами.

Автор выражает глубокую признательность всем сотрудникам кафедры «Тепловые электрические станции» ПИ СФУ за ценные замечания при подготовке рукописи.

Сжигание топлив в кипящем слое

Современное развитие энергетики и обострение экологической ситуации в мире потребовали поисков и разработки более прогрессивных и экологически чистых технологий сжигания твердых топлив.

Одним из перспективных направлений, обеспечивающих экологическую чистоту использования твердых низкосортных топлив в энергоустановках будущего, следует считать их сжигание в котлах с топками кипящего слоя различных модификаций: классической, циркулирующей, аэрофонтанирующей с применением аэрофонтанных аппаратов, поскольку при этом в значительной степени снижаются выбросы SO2 и NOx уже на стадии сжигания [1].

1.1. Сжигание твердых топлив в топках котлов с классическим кипящим слоем

Рис. 1.1. Схемы установок с кипящим слоем: а – классический кипящий слой: б – циркулирующий кипящий слой; в – кипящий слой под давлением; 1 – основной воздух; 2 – подача топлива; 3 – вторичный воздух; 4 – вывод золы; 5 – возврат уноса; 6 – продукты сгорания; 7 – циклон; 8 – поверхность нагрева; 9 – турбина и компрессор

На рис.1.1. приведена схема топки с классическим пузырьковым кипящим слоем. В пузырьковом кипящем слое при атмосферном давлении уголь (или другое твердое топливо) сжигается в слое твердых частиц (обычно известняк), который псевдоожижается воздухом, подающимся для горения под слой. Разогрев слоя осуществляется горячим воздухом или газами с помощью специальной газовой горелки. Котлы с кипящим слоем спроектированы так, чтобы температура слоя находилась в интервале 815–870 o С. Возможность работы при низких температурах приводит к нескольким преимуществам. Благодаря низкой температуре для связывания SO2 можно использовать в качестве сорбента недорогие материалы, такие как известняк и доломит. Когда в слой добавляется известняк или доломит, в результате реакции между CaO и SO2 образуется CaSO4. В зависимости от содержания серы в топливе и количества сорбента выбросы SO2 могут быть сокращены на 90 % и более. Термические оксиды азота образуются при температурах свыше 1300 o С. При снижении температуры скорость реакции образования NOx сильно уменьшается. При температурах 815–870 o С количество NOx, образовавшегося в кипящем слое, значительно меньше, чем в традиционных котельных установках, работающих при более высоких температурах.

Технология сжигания в кипящем слое (КС) имеет целый ряд преимуществ по сравнению с пылеугольным сжиганием твердых топлив.

К ним следует отнести:

– возможность сжигания низкокачественных углей;

– безопасность в экспуатации;

– отсутствие мельниц тонкого помола;

– подавление NOx (до 200 мг/м 3 ).

Вследствие интенсивного перемешивания происходит выравнивание температуры во всем кипящем слое, поэтому слой можно считать изотермическим. Поверхности нагрева, опущенные в кипящий слой, имеют очень высокий коэффициент теплоотдачи. Этому способствует разрушение граничного слоя на теплообменной поверхности, а также прямое соприкосновение частиц с теплоотводящей поверхностью.

К недостаткам этой технологии сжигания следует отнести абразивный износ поверхностей нагрева, расположенных в слое; высокие значения механического недожога, ограничение мощности котельных агрегатов, оборудованных топками с кипящим слоем до 250 т/ч. Для более мощных котлов требуются решетки больших габаритов, что создает трудности по обеспечению равномерной скорости дутья.

Идеальным топливом для котлов с кипящим слоем служат сланцы, имеющие высокую реакционную способность, высокую зольность, которая определяет большую массу материала, в связи с чем стабилизируется температура сжигания, происходит быстрая сушка топлива и хорошее выгорание.

При использовании низкозольных канско-ачинских углей требуется большая добавка инертного материала. Сжигание углей с высоким содержанием солей щелочных металлов очень выгодно использовать в топках с кипящим слоем, когда практически не происходит испарения солей. Отсюда появляется возможность вовлечения так называемых «соленых» углей в энергетику.

Примером тому служит промышленный опыт внедрения кипящего слоя для сжигания шлакующих «соленых» углей в США.

В 1986 г. фирма «Бабкок-Вилькокс» переоборудовала котел с механической топкой на ТЭС Монтана-Дакота в установку с пузырьковым кипящим слоем. Этот котел был первоначально спроектирован на производительность 81,9 кг/с (295 т/ч) пара при давлении 9 МПа и температуре 510 o С для сжигания бурого угля месторождения Белах.

Однако высокое содержание соединений натрия в летучей золе приводило к сильному шлакованию топки и загрязнению пароперегревателя. До реконструкции с устройством кипящего слоя мощность была ограничена 50 МВт при расчетной 72 МВт. Для того чтобы избежать шлакования и загрязнения и поверхностей нагрева и обеспечить работу на полную мощность, был использован кипящий слой. Новая установка с кипящим слоем сечением 12,2 х 7,9 м была вмонтирована в старый котел с минимальными изменениями работающих под давлением поверхностей экранов. Воздухораспределительная решетка и окружающие ее стенки охлаждались водой. Пароперегреватель и испаритель размещались в слое для обеспечения необходимой паропроизводительности и перегрева пара и ограничения температуры слоя на уровне 815 o С. Скорость газов в слое составляла 3,7 м/с, а глубина слоя в рабочем состоянии – 1,37 м. Для включения и запуска установки подвод воздуха осуществлялся через восемь секций. Поскольку бурый уголь месторождения Белах – высокореакционное топливо, возврат летучей золы не предусматривался. С учетом низкого содержания серы и высокого содержания щелочных компонентов в топливе в качестве материала слоя был использован песок. Котел был пущен в эксплуатацию в мае 1987 г. Сейчас этот блок несет нагрузку 80 МВт при отсутствии шлакования и загрязнения поверхностей. Измеренные концентрации NOx составляли 0,14 г/МДж.

Экологичный уголь

Перспективы использования твёрдого топлива, в частности для энергоблоков нового поколения, во многом зависят от возможности эффективно сжигать его. При этом есть два основных требования: сжигание должно быть полным, а значит, экономичным, и нужно, чтобы выбросы вредных веществ (в первую очередь оксидов азота и серы) были небольшими.

На угольных электростанциях давно используется так называемый факельный метод, при котором смесь мелкоразмолотого угля и горячего воздуха непрерывно подаётся в топку, поддерживая горящий факел - источник лучистой и конвективной тепловой энергии для нагрева рабочего тела. Для выполнения названных выше требований разработаны и внедрены в практику многочисленные режимные и конструктивные решения, которые, тем не менее, не позволяют полностью решить экологические проблемы. Поэтому последние 15 лет во многих странах учёные ищут экологически чистые технологии для сжигания всевозможных твёрдых топлив, особенно энергетических твёрдых топлив низкого качества. В число подобных перспективных технологий входит сжигание в циркулирующем кипящем слое (ЦКС) при атмосферном давлении.

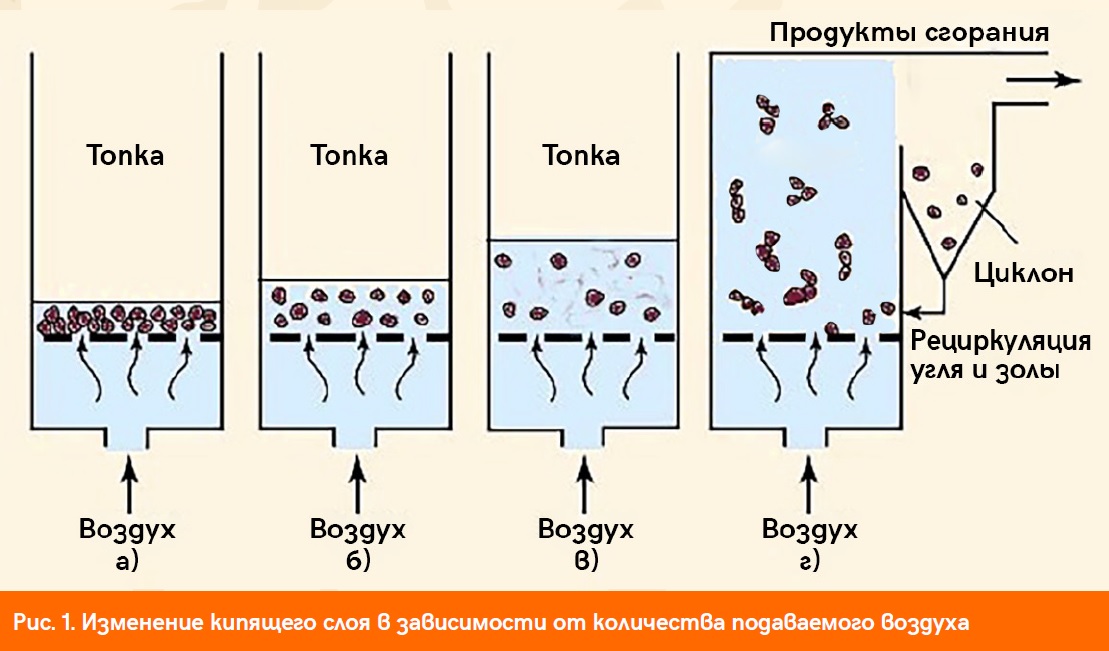

Топливная левитация

Для понимания принципа работы котлов с ЦКС нужно иметь представление о кипящем слое. Если в камере (рис. 1, а) установить решётку, поместить на неё слой угля, а снизу подать небольшое количество воздуха, то после предварительного разогрева уголь сверху начнёт гореть, выделяя газообразные продукты сгорания. Путём восполнения сгорающего топлива на решётке можно поддерживать фиксированный горящий слой. Это так называемое слоевое сжигание твёрдого топлива.

Увеличивая подачу воздуха под решётку, можно добиться того, чтобы напор воздуха компенсировал силу тяжести, действующую на частицы топлива. При определённой скорости потока частицы топлива окажутся во взвешенном состоянии, толщина горящего слоя увеличится (рис. 1, б).

При дальнейшем возрастании скорости в слое появляются отдельные воздушные пузыри (рис. 1, в) и он становится ещё толще. Образуется пузырьковый кипящий слой, который ведёт себя как кипящая жидкость. Отсюда и название технологии - «сжигание в кипящем слое».

Когда расход воздуха продолжает увеличиваться, подъёмная сила, действующая на частицы топлива, оказывается настолько большой, что они не успевают сгорать и вырываются из кипящего слоя. А при последующем его увеличении видимый слой исчезает и скопления топливных частиц горят во всём объёме камеры, интенсивно перемешиваясь (рис. 1, г). Значительная часть топлива не успевает сгореть и выносится из камеры. Здесь устанавливают циклон - цилиндрический сосуд, в котором отделяются несгоревшие частицы. Они движутся в закрученном потоке, отбрасываются к стенкам, падают вниз и снова уходят в топку. Так в котле поддерживается циркулирующий кипящий слой. Продукты сгорания направляются во вторую часть котла - конвективную шахту - для нагрева рабочего тела (воды и/или пара).

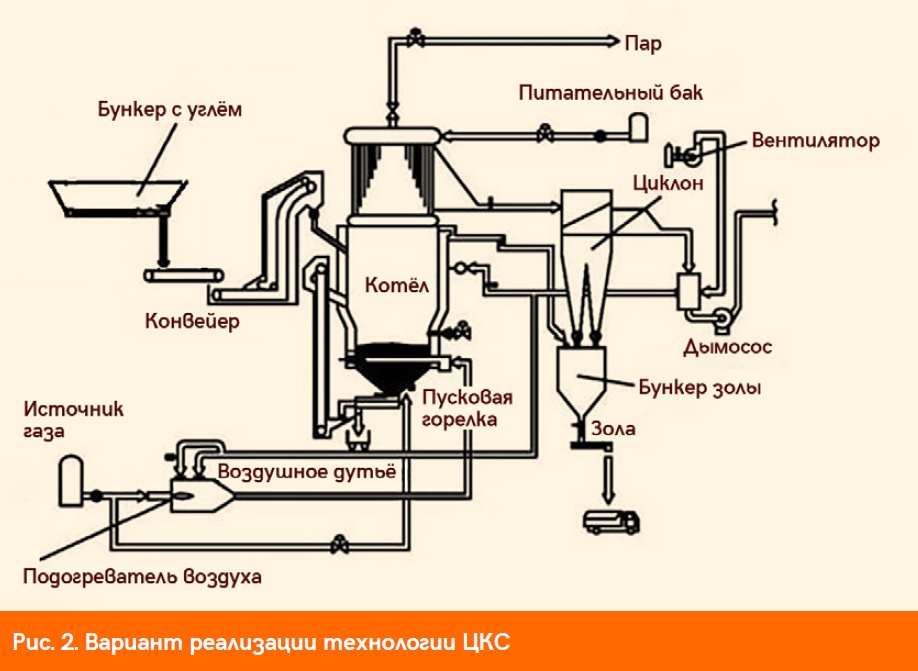

Разработан целый ряд схем, реализующих технологию ЦКС. Рассмотрим одну из них, показанную на рис. 2. Уголь из бункера направляется на воздухораспределительную решётку топки, под которую подаётся горячий воздух. На неё же из другого бункера (на рисунке не показан) поступает известняк, который вступает в химическую реакцию с серой, связывает её и далее вместе с сухой золой выводится из котла. Таким образом минимизируются выбросы соединений серы в атмосферу с дымовыми газами.

Поддерживаемый в котле кипящий слой передаёт часть своей теплоты рабочему телу (воде, пару), движущемуся внутри экранов-теплообменников, которыми облицованы стенки топки. Из верхней части топки смесь продуктов сгорания и частиц топлива, не сгоревших в кипящем слое, направляется в циклон, где отделяются несгоревшие частицы топлива. Они смешиваются с частицами свежего топлива в горячем кипящем слое. Продукты сгорания поступают в конвективную шахту, в которой расположены рабочие поверхности других теплообменников: конвективного первичного и промежуточного пароперегревателя, экономайзера, воздухонагревателя. На выходе из конвективной шахты осаждается летучая зола, а оставшиеся продукты сгорания, пройдя через электрофильтры для удаления её остатков, уходят в дымовую трубу.

Виртуозное сжигание

В большинстве котлов с ЦКС температура кипящего слоя невысока: 820-900 °С. В таких условиях окислы азота образуются в очень небольших количествах. (Заметим, что в факельных пылеугольных топках, где пылевые частицы имеют размеры около 200 мкм, температура достигает 2000 °С.) Сравнительно низкая температура горения в ЦКС объясняется большими размерами частиц угля (от 2 до 25 мм) и их неплотной взвесью в кипящем слое.

Другая важная особенность технологии - многократная циркуляция смеси золы, известняка и сравнительно небольшого количества подаваемого свежего топлива. При этом продукты сгорания эффективно очищаются от соединений серы, а процесс сжигания интенсифицируется.

Кроме уже отмеченных преимуществ котлы с ЦКС имеют ряд других полезных свойств.

1. В ЦКС эффективно сжигаются топлива низкого качества: угли с большим содержанием породы, которая играет роль наполнителя слоя, угли с высоким содержанием золы и влаги, а также трудно зажигаемые вещества.

2. В одном и том же котле можно сжигать топливо разного и переменного качества.

3. Перед подачей в топку топливо не требует мелкого размола (достаточно дробления), так что угольные мельницы не нужны (экологические параметры ТЭС улучшаются).

4. Не нужны отдельные установки для удаления окислов серы и азота, поэтому можно спроектировать компактные котлы, что особенно важно для проектов по реконструкции действующих ТЭС.

У технологии ЦКС есть и недостатки. По сравнению с пылеугольными ЦКС-котлы сложнее конструктивно, работают в более тяжёлых условиях (из-за контакта с частицами топлива поверхности нагрева быстрее разрушаются), требуют повышенного расхода энергии на привод высоконапорных вентиляторов, которые подают воздух в зону горения.

Как показывают технико-экономические расчёты, в энергоблоках мощностью 150-200 МВт котлы с ЦКС имеют преимущество перед пылеугольными котлами с сероочисткой, поскольку обеспечивают меньшие капитальные расходы и затраты на топливо, обслуживание и ремонт и в результате - более низкую себестоимость электроэнергии. При этом конкретные показатели зависят от многих факторов и условий.

Технология ЦКС применяется для сжигания низкосортных твёрдых топлив в котлах паропроизводительностью до 250 т/ч на новых и модернизируемых ТЭС. В настоящее время по всему миру эксплуатируется более двухсот энергетических котлов с ЦКС, в том числе в составе энергоблоков мощностью 250 МВт.

Работы по созданию мощных отечественных котлов с ЦКС начались в 1987 году в таких организациях, как ВТИ, НПО ЦКТИ, СКБ ВТИ, ПО «Сибэнергомаш», КазНИИ энергетики, УПИ, МЭИ. Сейчас в России разрабатываются ЦКС-котлы паропроизводительностью 160, 500 и 1000 т/ч для сжигания каменных и бурых углей с различных месторождений.

Чем проще, тем лучше

Около 20 лет назад была создана технология высокотемпературного циркулирующего кипящего слоя (ВЦКС). В котлах с ВЦКС, проектируемых ООО «Петрокотёл-ВЦКС» (Санкт-Петербург), кипящий слой формируется на узкой подвижной наклонной решётке, собранной из чугунных или стальных колосников. Высота слоя невелика, 250-350 мм, что позволяет исключить высоконапорный дутьевой вентилятор. Топливо подаётся в топку пневмогравитационным способом. Циркуляция слоя обеспечивается не левитацией всего его материала, а путём многократного уноса верхнего слоя, осаждения в отдельной камере и возврата в топку (без применения циклонов, работающих при высоких температурах).

Процесс включает два этапа. Сначала топливо горит непосредственно в кипящем слое, куда подаётся 40-60% воздуха, необходимого для его полного сжигания. Из-за нехватки кислорода там идут пиролиз и газификация. Затем продукты газификации и тонкие фракции топлива дожигаются в надслоевом пространстве камеры, куда мощными «острыми» струями подаётся остальной необходимый воздух.

Котлы с ВЦКС многотопливные: они пригодны для сжигания каменного и бурого угля практически любых сортов с зольностью до 50%, а также различных видов низкокачественного твёрдого топлива - как в чистом виде, так и в смеси со сланцем, торфом, древесными отходами. Требования к фракционному составу топлива не жёсткие: при рекомендуемом размере частиц до 20 мм допускается присутствие кусков 30 мм и более.

Котлы с ВЦКС позволяют обеспечить концентрацию оксидов азота на уровне 200-350 мг/куб. м. Для снижения выбросов оксидов серы в топку вдувают известковые присадки. Возможен быстрый пуск котла из холодного состояния (для агрегатов тепловой мощностью менее 50 МВт - без обязательного применения растопочных горелок).

Оптимальная область применения таких котлов - энергоустановки мощностью от 4 до 150 МВт. Удельные затраты электроэнергии на эксплуатацию котлов с ВЦКС составляют 6-8 кВт/МВт. КПД достигает 86%.

Под давлением

Существуют также котлы с ЦКС, работающие под давлением (ЦКСД), которые имеют ряд преимуществ. Во-первых, полностью исключаются присосы воздуха в топку и газоходы, благодаря чему уменьшаются потери теплоты с уходящими газами и снижается расход электроэнергии на собственные нужды (применяется дымосос меньшей производительности). Появляется возможность исключить дымососную установку и использовать только дутьевые вентиляторы. А благодаря более высоким скоростям дымовых газов улучшается теплообмен в конвективных газоходах, что позволяет уменьшить площадь поверхностей нагрева. Однако работающий под давлением котёл нуждается в плотной обмуровке: он должен быть герметичным, чтобы продукты сгорания не проникали в помещение котельного цеха.

Все ЦКСД-котлы, сооружаемые в настоящее время в мире, базируются на технологии пузырькового кипящего слоя, в котором непосредственно располагаются пучки теплообменных труб. Для их защиты от абразивного износа скорость газов в слое не должна превышать 1 м/с.

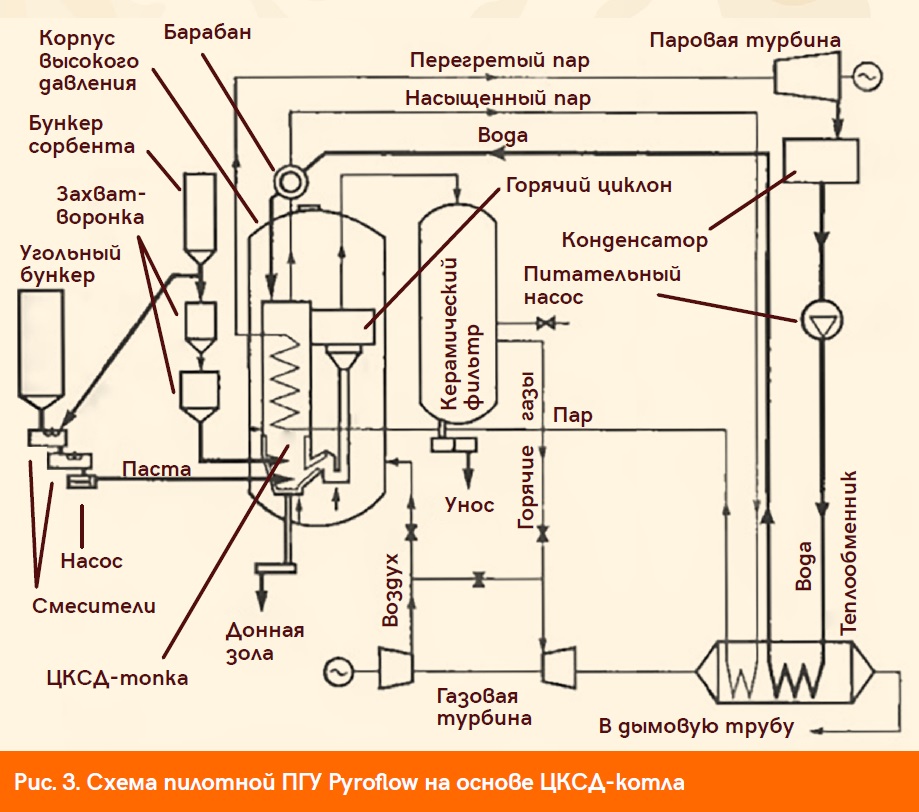

ПГУ на угле

На основе ЦКСД разработана экспериментальная парогазовая установка (ПГУ) Pyroflow (рис. 3). В ней воздух, сжатый компрессором газовой турбины, подаётся в корпус высокого давления котла. Предварительно смешанный с водой и сорбентом уголь в виде пасты поступает в топку, где происходит сжигание смеси при температуре 860-880 °С и рабочем давлении 1,2-1,6 МПа. Ширмовые экраны, расположенные в верхней части топки, используются для перегрева пара. Перегретый пар поступает в паровой турбогенератор, где вырабатывается около 80% электроэнергии, производимой парогазовой установкой.

Зольные остатки вместе с продуктами сгорания из верхней части топки поступают в горячий циклон, где разделяются газовая и твёрдая фазы. Уловленные в циклоне остатки топлива по тракту рециркуляции возвращаются в нижнюю часть топки, а дымовые газы с выхода циклона идут в керамический фильтр, где очищаются от твёрдых частиц. Затем они направляются на вход газовой турбины (валом соединённой с генератором), где их тепловая энергия расходуется на выработку электроэнергии и сжатие воздуха компрессором. Остаточное тепло дымовых газов утилизируется при нагреве пара и питательной воды.

Мощность энергоблока регулируется изменением расхода угля и воздуха в ЦКСД-топке. Диоксид серы связывается известняком или доломитом, который подаётся вместе с углём. Оксиды азота можно связывать путём впрыскивания в топку аммиака.

Главные достоинства ПГУ на ЦКСД - простота технологической схемы и возможность сжигания низкореакционных углей, например антрацитов. Недостатки: захолаживание продуктов сгорания в верхней части ЦКСД-топки из-за размещения ширмовых пароперегревающих поверхностей (что снижает температуру дымовых газов на входе газовой турбины), абразивный износ ширмовых поверхностей в топке.

Пилотная установка Pyroflow, созданная по рассмотренной схеме в г. Кархула (Финляндия), отработала более 6000 ч на различных углях и видах сорбентов. На ней также был успешно испытан горячий фильтр фирмы Westinghouse для очистки дымовых газов от твёрдых частиц.

Компания «ЛУКОЙЛ» на нефтеперерабатывающем заводе Petrotel LUKOIL в Румынии (см. заставку в начале статьи) эксплуатирует твердотопливный угольный котёл с ЦКС, позволяющий сжигать отходы нефтепереработки. Экологичные ЦКС-технологии находят применение и в нашей стране. В феврале 2016 г. на энергоблоке № 9 Новочеркасской ГРЭС был завершён монтаж первого в России котла с ЦКС, рассчитанного на сверхкритические параметры пара. Оборудование спроектировано, изготовлено и поставлено Таганрогским котлостроительным заводом «Красный котельщик», а также компанией Amec Foster Wheeler (Великобритания).

Котлы с кипящим слоем

КОТЭС Инжиниринг выполняет полный комплекс работ для внедрения систем сжигания твёрдого топлива в кипящем слое «под ключ»: обследование, проектирование, строительно-монтажные работы, поставка, наладка.

Котлы с кипящим слоем обеспечивают экономичное сжигание различных (низкосортных и трудновоспламиняющихся) углей и отходов производства в низкотемпературном кипящем слое с минимизацией выбросов загрязняющих веществ в атмосферу.

Возможные направления применения технологии кипящего слоя:

WELLONS vs. Кипящий слой

WELLONS единственная компания, производящие котлы с «колосниковой» решеткой большой единичной мощностью - до 110 тонн пара в час высокого давления, работающих на древесном топливе, и не требующих в процессе эксплуатации вспомогательного топлива (газа или мазутного топлива). По данной причине, нас постоянно сравнивают с технологией сжигания древесных отходов в котлах кипящего слоя. В статье «ПРИНЦИП РАБОТЫ, ОСОБЕННОСТИ КОТЛОВ WELLONS» мы подробно остановились на описании технологических особенностей и преимуществ наших систем, за счет патентованной технологии сжигания древесного топлива на топках вихревого/циклонного типа на вращающейся решетке (“Know-How” компании “WELLONS, INC.”).

В данном обзоре, мы хотим обратить ваше внимание на ряд недостатков, присущих технологии сжигания древесного топлива в кипящем слое, а именно:

- Установки кипящего слоя более сложны и металлоемки.

- Инвестиционные затраты и затраты на техническую эксплуатацию значительно выше, минимум на 25-30%;

- Экономическая эффективность данных систем становиться конкурентной при единичной тепловой мощности котла от 150-200 МВт;

- Низкий диапазон работы котла в пределах 60-100% от номинальной производительности;

- Данные системы первоначально предназначены для использования достаточно калорийного ископаемого топлива (каменных и бурых углей, торфа и т.п.) и утилизации ТБО. По причине того, что зола древесного топлива является высоко щелочной, с большим содержанием щелочных оксидов R2O, которые снижают температуру плавления инертного слоя (песка) до 750-800°С, технологии кипящего слоя, при использовании древесного топлива, присущи следующие проблемы: зашлаковывание межсоплового пространства и непосредственно самих сопел; образование больших спеков инертного слоя (песка), резко снижающих эффективность котла; необходимость дополнительных, сложных систем для регулирования температуры горения и соответственно температуры инертного слоя.

- Наличие большого количества инертного слоя диктует необходимость применения высоконапорных вентиляторов с большим потреблением электроэнергии;

- Большой вынос несгоревших частиц углерода (до 20-30%), необходимость применения дополнительного оборудования (циклонов) для улавливания и возврата их обратно в топку, для повторного сжигания;

- Неизбежные потери инертного материала (песка) вследствие его истирания. Необходимо дополнительное оборудование по подачи песка в котел, большие эксплуатационные затраты на покупку песка, к которому предъявляются жесткие требования как по химическому составу, так и по его фракции, а также по его тугоплавкости. Отклонение от данных параметров в процессе эксплуатации неизбежно ведет к снижению эффективности котла.

- Повышенный абразивный износ водотрубной части котла, по причине выноса, как золы, так и частиц инертного слоя (песка).

- Повышенный абразивный износ сопел, требующих постоянной замены в период эксплуатации котла.

- Необходимость использования пусковых/вспомогательных горелок в системах кипящего слоя. Использование данных горелок является технологической необходимостью данных систем. Исходя из опыта эксплуатации данных котлов, оснащенных горелками альтернативного топлива (газ, мазут), именно ИХ ПАРАЛЛЕЛЬНОЕ ИСПОЛЬЗОВАНИЕ при сжигании древесного топлива с высокой влажностью позволяет котлу кипящего слоя оставаться в работе. Анализ потребления «вспомогательного» топлива показывает пропорциональное увеличение расхода газа/мазута влажности кородревесного топлива, идущего на котел. Т.е. при использовании топлива с влажностью выше 55% газ/мазут становиться не вспомогательным, а основным топливом. Данный факт также является одним из факторов наличия высоких операционных затрат, что негативно сказывается как на себестоимости пара, так и на себестоимости готовой продукции комбината, снижая сроки окупаемости ваших проектов.

В использование вспомогательных горелок на котлах “Wellons, Inc.”, необходимости нет. Такие горелки, работающие на газообразном топливе, установлены на ОАО «Соликамскбумпром», но с момента пуска котла в эксплуатацию данные горелки не использовались ни разу! даже при использовании топливной смеси КДО/шлам в соотношении 1:1 (50:50). По желанию заказчика мы устанавливаем вспомогательные горелки, которые являются гарантом соблюдения параметров котла (характеристики, производительность) и ставят наши системы в равные условия с кипящим слоем при принятии решения по выбору котла, работающего на древесных отходах / топливе.

Все специалисты, эксплуатирующие наши котлы, отмечают простоту конструкции, ее надежность, возможность сжигания/утилизации шламовых отложений с высокой влажностью (до 70%), практически отсутствие затрат на эксплуатацию котельной, прекрасные технические решения от конструкции топок до систем золоудаления, малую металлоемкость конструкции, качество изготовления и т.п. Пример ОАО «Соликамскбумпром», показывает отсутствие больших затрат на эксплуатационные нужды самого котла - после 19 лет тяжелой эксплуатации до сих пор не требуется замены узлов валов-колосников; до сих пор стоит оригинальная футеровка топок и котла, установленная с начала пуска котла в эксплуатацию.

Более того, WELLONS GROUP - единственная компания в мире, обладающая всеми технологиями сжигания любых видов биотоплива (за исключением технологии кипящего слоя), от традиционных кородревесных отходов лесопереработки (кора, щепа, порубочные остатки, отходы лесопиления, фанерного производства, отходы глубокой переработки древесины, отходы целлюлозно-бумажного производства) до всех видов отходов агропромышленного комплекса (рисовая лузга, лузга подсолнечника, пшеничная шелуха, рисовая и пшеничная солома, жмых, початки и стебли кукурузы, багасса – отходы сахарного производства и многих других видов сельскохозяйственных отходов). Мы не предлагаем универсальную технологию сжигания, мы предлагаем лучшую технологию сжигания для того или иного вида биотоплива. Высокая единичная мощность технологических или энергетических котельных установок (до 350 тонн пара в час, давление пара – до 65 бар) позволяют обеспечить сжигание различных видов отходов / биотоплива. И если Вам треубется котел с производительностью до 350 т/ч мы настоятельно рекомендуем ознакомиться с котлами WELLONS POWER GROUP, имеющих высокую единичную мощность и лишённых всех недостатков котлов кипящего слоя, перечисленных в данной статье.

Надеемся, данная краткая информация, позволит Вам более глубоко понять технологию сжигания всех видов древесных отходов на наших системах в сравнении с технологией кипящего слоя и более взвешенно подойти к принятию решения по выбору котловых систем для ваших проектов. Выбирая котлы “Wellons, Inc.” вы застрахованы от недостатков, присущих другим системам.

Котлы с кипящим слоем принцип работы

Эффективное сжигание твердого мелкозернистого (0. 20 мм) топлива может быть достигнуто при использовании принципа кипящего слоя. При подаче воздуха под решетку плотный фильтруемый слой при определенных скоростях воздуха начинает расширяться, и при некотором дальнейшем увеличении скорости воздуха частицы приходят в движение.

Объем слоя в результате этого увеличивается в 1,2—1,8 раза в зависимости от интенсивности дутья и размера частиц топлива. Частицы топлива совершают возвратнопоступательное движение по высоте слоя, превращая слой топлива в подобие кипящей жидкости (рис. 7.11, а). По мере выгорания мелкие частицы выносятся в объем топки и там сгорают.

В кипящем слое в отличие от плотного слоя температура горения ниже (до 1000. 1200°С). Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это может быть достигнуто установкой в слое охлаждающих поверхностей, рециркуляцией дымовых газов. Кусочки топлива в кипящем слое интенсивно обдуваются воздухом, что способствует высокой скорости их сжигания.

На рис. 7.11, б показана схема топки с кипящим слоем, в которой топливо из бункера 4 подается в топку 3 на решетку 1. Под решетку вентилятором 8 нагнетается воздух. Из бункера 5 в топливо добавляется размолотый доломит для связывания образующихся при сжигании оксидов серы. Крупные частицы топлива, уносисимые из топки в газоход, улавливаются в высокотемпературном циклоне и возвращаются на дожигание в топку.

Котлы с кипящим слоем принцип работы

Эффективное сжигание твердого мелкозернистого (0. 20 мм) топлива может быть достигнуто при использовании принципа кипящего слоя. При подаче воздуха под решетку плотный фильтруемый слой при определенных скоростях воздуха начинает расширяться, и при некотором дальнейшем увеличении скорости воздуха частицы приходят в движение.

Объем слоя в результате этого увеличивается в 1,2—1,8 раза в зависимости от интенсивности дутья и размера частиц топлива. Частицы топлива совершают возвратнопоступательное движение по высоте слоя, превращая слой топлива в подобие кипящей жидкости (рис. 7.11, а). По мере выгорания мелкие частицы выносятся в объем топки и там сгорают.

В кипящем слое в отличие от плотного слоя температура горения ниже (до 1000. 1200°С). Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это может быть достигнуто установкой в слое охлаждающих поверхностей, рециркуляцией дымовых газов. Кусочки топлива в кипящем слое интенсивно обдуваются воздухом, что способствует высокой скорости их сжигания.

На рис. 7.11, б показана схема топки с кипящим слоем, в которой топливо из бункера 4 подается в топку 3 на решетку 1. Под решетку вентилятором 8 нагнетается воздух. Из бункера 5 в топливо добавляется размолотый доломит для связывания образующихся при сжигании оксидов серы. Крупные частицы топлива, уносисимые из топки в газоход, улавливаются в высокотемпературном циклоне и возвращаются на дожигание в топку.

Котлы с кипящим слоем принцип работы

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Читайте также: