Комплекс технических средств системы управления печи подогрева нефти на упн

Обновлено: 09.05.2024

Глава 12.0. Путевые подогреватели нефти типа пп-1,6 / 1,6-1

Подогреватель путевой ПП-1,6 и его модификации предназначены для нагрева обезвоженной нефти, нефтяных эмульсий, воды, вязкой нефти и нефтепродуктов при транспортировке и на нефтяных промыслах, а также для нагрева нефтяных эмульсий на установках подготовки нефти.

12.1. Описание конструкции пп-1,6 / 1,6-1:

Подогреватель нефти ПП-1,6 (рис.12.1) представляет собой цилиндрический горизонтальный сосуд с плоскими днищами, во внутренней полости которого установлены две топки и два змеевика. Топочные устройства оборудованы газовыми горелками с запальниками, дымовыми трубами с системой автоматизации. Снаружи сосуда смонтированы приборы контроля автоматики, газовый коллектор, штуцера с фланцами - вход нефти, выход нефти, трубопроводы для подвода и отвода нефти, дренаж осадка, указатель уровня воды, площадка, лестница, расширительный бачок для технического осмотра и заполнения внутреннего объема сосуда водой Приборы контроля и автоматического регулирования на газовом коллекторе установлены в кожухах. Сосуд путевого подогревателя на подвижных опорах и неподвижной опоре установлен на основании сварной конструкции, предназначенного для перемещения подогревателя в пределах площадки промысла.

12.2. Принцип работы пп-1,6 (пп-1,6-1)

При сгорании топливного газа в топке происходит нагревание теплоносителя до температуры 90 - 95°С. Теплоноситель передает тепло нефти, проходящей через змеевик. Нефть нагревается на 25°С.

Рис.12.1. Подогреватель нефти типа ПП-1,6

Газ на запальную горелку подается из баллона. Нефть на подогреватель отбирается из системы топлива или из промысловой сети, которая после очистки подается на форсунку, сжигается в топке подогревателя, отдавая тепло промежуточному теплоносителю. Охлажденные продукты сгорания при помощи дымовой трубы выводятся из топки подогревателя в атмосферу. Нефть из промысловой сети поступает в продуктовый змеевик подогревателя, нагревается от промежуточного теплоносителя, после чего выводится из подогревателя.

12.3. Подогреватель путевой пбт – 1,6м/мж/мк

Подогреватель путевой ПБТ-1,6М / МЖ / МК предназначен для нагрева нефтяных эмульсий, нефти, газа, пластовой воды при транспортировке, на установках подготовки нефти.

12.4. Преимущества пбт-1,6м

Подогреватель ПБТ-1,6М является разработкой проектно-конструкторских служб ПГ «Генерация», его использование дает значительные преимущества. В качестве топлива могут выступать природный или попутный нефтяной газ, осушенный топливный газ, товарная нефть, что позволяет использовать ресурсы месторождения в качестве топлива. Подогреватель с промежуточным теплоносителем со змеевиком уплотненной компоновки и топочным устройством с развитой поверхностью нагрева обеспечивает высокоэкономичный «мягкий» режим нагрева нефтей различного состава. При этом колебания расходов продукта и величина газовой фазы не влияют на надежность работы изделия. Подогреватель ПБТ-16М / МЖ / МК при равной тепловой мощности выгодно отличается от подогревателя ПП-1,6 и подогревателей других российских и иностранных производителей, являясь более экономичным и обладая уменьшенными габаритно-массовыми показателями. Это обеспечивает сокращение затрат на монтаж и эксплуатацию подогревателя ПБТ-1,6М/МЖ/МК.

Установка подготовки нефти (УПН)

Установка подготовки нефти предназначена для приема продукции нефтяных скважин, ее предварительного разделения на нефть, попутный нефтяной газ (ПНГ) и пластовую воду и последующей подготовки нефти до товарного качества.

На УПН происходит учет товарной нефти, учет и утилизация ПНГ, откачка товарной нефти в нефтепровод.

Оборудование УПН включает:

- входной блок гребенки;

- нефтегазовые сепараторы;

- путевые подогреватели нефти (продукции скважин);

- нефтегазовые сепараторы со сбросом воды;

- блок обезвоживания и обессоливания нефти;

- блок концевой сепарационной установки;

- аппараты подготовки пластовой воды;

- газовые сепараторы;

- блок насосной откачки нефти;

- блок насосной откачки пластовой воды;

- блок измерения и регулирования расхода попутного газа;

- блок коммерческого (оперативного) учета нефти;

- факельные установки высокого и низкого давления;

- буферные емкости;

- дренажные емкости;

- аварийные резервуары;

- блок ЩСУ;

- щиты НКУ 0,4 кВ;

- операторная с автоматизированным рабочим местом (АРМ) оператора;

- система АСУ ТП;

- система пожаротушения (автоматическая или ручная).

В зависимости от требуемых физико-химических свойств и качества конечной продукции комплект оборудования УПН может быть изменен.

Все блочные технологические помещения УПН оснащены:

Системы автоматики подогревателей и печей нагрева нефти

Система выполняет следующие основные функции:

- автоматический пуск и останов подогревателя;

- возможность работы с подогревателями ПП-0,63А, ПП-1,6А, ПКН-1,9, ПБТ-1,6М, ППТ-0,2Г и другими;

- управление розжигом горелки(ок) и контроль их параметров;

- автоматический и ручной переход на большое и малое горение;

- контроль параметров технологического процесса подогревателя;

- автоматическая защита оборудования при возникновении аварийной ситуации;

- запоминание первопричины аварии;

- возможность наблюдения и управления подогревателем с АРМ оператора.

Устройство и работа Системы:

Система автоматического управления (САУ) представляет собой комплекс программных и технических средств, выполняющих задачу автоматизированного контроля и управления технологическими процессами в составе подогревателя.

Управление подогревателем осуществляется через панель оператора на лицевой стороне шкафа автоматики либо с АРМ оператора.

Система контролирует параметры подогревателя, и в случае возникновения аварийной ситуации отключит подачу топлива на горелку с выдачей светозвуковой сигнализации. Первопричину аварии можно определить по индикаторам на дверце шкафа автоматики либо в окне панели оператора, в котором фиксируется информация об аварии.

Характеристики Системы:

Степень защиты корпуса в соответствии с ГОСТ 14254-96 (ЕN 50178)

Температура окружающей среды, °С

Температура хранения, °С

Относительная влажность при +20°С и более низких температурах без образования конденсата, %

Атмосферное давление, кПа

Категория надежности электроснабжения

Напряжение питания, В

Частота питания, Гц

Потребляемая мощность, кВт, не более

Масса, кг, не более

Габаритные размеры, мм

Поддержка промышленных сетей и протоколов

Управление и индикация

6" цветная графическая сенсорная операторская панель

Размещение и монтаж:

Размещение и монтаж Системы автоматического управления должны производиться в соответствии с проектом привязки, монтажными чертежами, паспортом САУ и действующими «Правилами устройства электроустановок» (ПУЭ). Система должна размещаться в закрытом отапливаемом невзрывоопасном помещении с температурой окружающего воздуха от +5 о до +35 о С. Также система управления может изготавливаться в обогреваемом климатозащищенном шкафном исполнении, расположенной на улице рядом с подогревателем.

Система управления печами нагрева нефти

Назначение и область применения:

Система автоматического управления САУ-ПТБ представляет собой комплекс программных и технических средств, выполняющих задачу автоматизированного контроля и управления технологическими процессами подогрева нефти в составе печей трубчатых блочных ПТБ 5-40Э/АЭ, ПТБ 10Э/АЭ, ПП-4-64Ж, ППН-3.

Система обеспечивает автоматический пуск и останов печи по заданной программе, как с АРМ оператора, так и со встроенной панели оператора на центральном шкафу управления и защиты.

Системой предусматривается управление пуском и остановкой электродвигателей привода вентилятора, автоматический розжиг запальных и основных горелок, защита, блокировка и сигнализация при отклонении параметров, характеризующих режим работы печи, от заданных значений.

Исполнения (И) САУ

Размещение шкафа управление и питание

Автоматизация одногорелочных печей прямого нагрева (например, типа ППН-3, ПТ-4-64)

В операторской комнате

Автоматизация двухгорелочных печей прямого нагрева (например, типа ПТБ-5)

В операторской комнате

Автоматизация четырехгорелочных печей прямого нагрева (например, типа ПТБ-10)

В операторской комнате

В состав (типовой) Системы входят следующие шкафы:

- Центральный шкаф управления и защиты (ЦШУ);

- Шкаф силовой (ШС, для ПТБ-10Э – 2 шт.);

- Шкаф собственных нужд (ШСН).

Технические возможности системы:

- измерение и контроль параметров технологического процесса;

- автоматический останов и блокировка программы пуска с выдачей звуковой и световой сигнализации при отклонении контролируемых параметров от нормы с запоминанием первопричины останова;

- диагностика состояния оборудования печи;

- управление исполнительными механизмами по заданному алгоритму;

- автоматическое регулирование технологического процесса в соответствии с выбранным режимом работы;

- передача информации по параметрам работы печи и состоянии оборудования по цифровому интерфейсу на систему диспетчеризации;

- возможность периодического контроля датчиков без остановки печи;

- возможность настройки программы «под объект».

Контролируемые параметры:

- расход топливного газа;

- расход продукта через печь;

- давление топливного газа, подаваемого от ГРП-Ш

- давление запального и топливного газа перед горелками;

- давление воздуха в воздуховоде;

- давление холодного продукта;

- давление продукта на выходе;

- температура топливного газа в коллекторе;

- температура холодного продукта;

- температура подогретого продукта;

- температура воздуха в воздуховоде;

- температура уходящих дымовых газов;

- наличие пламени горелок;

- довзрывоопасная концентрация газа в теплообменной камере, воздуховоде, на площадке печи, в помещении подготовки топлива (для ПТБ-10Э, ПТБ-5-40АЭ).

Автоматическое регулирование:

Система обеспечивает автоматическое поддержание заданной температуры нагреваемого продукта на выходе из печи по сигналу от датчика температуры, установленному на входном и выходном трубопроводе печи. Регулирование температуры продукта выполняется изменением расхода сжигаемого газа;

Система обеспечивает автоматическое поддержание заданного соотношения «газ – воздух» при регулировании температуры нагреваемого продукта. Регулирование выполняется по датчикам давления на воздушном и газовом коллекторе к горелкам печи путем воздействия через контроллер на частотный преобразователь электропривода дутьевого вентилятора или на регулирующую поворотную заслонку на общем воздуховоде печи (для экономичного варианта).

Информационные функции:

- сбор и обработка информации о технологическом процессе и технологическом оборудовании печей;

- распознавание и сигнализация аварийных ситуаций, отклонений процесса от заданных пределов, отказов технологического оборудования;

- отображение информации о технологическом процессе и состоянии оборудования в виде мнемосхем процесса и стандартных видеограмм;

- регистрация контролируемых и расчетных параметров и событий (в том числе действий оператора) и автоматическое архивирование их в базе данных АРМ оператора;

- расчет и учет расходов сжигаемого газа и подогреваемого продукта;

- учет наработки технологического оборудования;

- формирование отчетной документации;

- контроль выполнения условий шагов процедуры пуска (останова) печей.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Питание системы трехфазное с заземленной нейтралью (

380/220 В, 50 Гц, не более 250А)

Количество аналоговых входов (4 - 20 мА)

Питание датчиков САУ обеспечивается по двухпроводной схеме

Количество дискретных входов (12 - 27 В, сухой контакт или транзисторный ключ

Количество дискретных релейных выходов (

220 В 50 Гц, I MAX < 2 А, характер нагрузки – активный или активно-индуктивный, cos j > 0,6)

6 шт. имеется возможность расширения до 10 шт.

Количество выходов для подключения трехфазных реверсивных исполнительных устройств (

380 В 50 Гц, I MAX < 1,2 А, характер нагрузки – активный или активно-индуктивный, cos j> 0,8)

2 шт. имеется возможность расширения до 3 шт.

Количество выходов для подключения одного или двух вентиляторов суммарной мощностью до 110 кВт, (

Установки подготовки нефти УПН-250, 500, 1000, 3000

Блочная автоматизированная установка по подготовке нефти предназначена для эффективного нагрева, обезвоживания и обессоливания нефтяных эмульсий и подготовки товарной нефти.

В настоящий момент подготовка нефти к транспортировке и дальнейшему использованию, как правило, производится двумя способами – с применением дорогостоящего комплекса оборудования, состоящего из печи нагрева нефтяной эмульсии, деэмульсатора, отстойника, сепаратора, устройства обессоливания и обезвоживания нефти, или при помощи импортных горизонтальных трехфазных сепараторов типа «heatertreater».

Используя положительный опыт эксплуатации установок сепарации нефтяных эмульсий в России, специалисты в рамках реализации программы импортозамещения разработали конструкцию комплексной установки под готовки нефти УПН с дополнительной секцией обессоливания, по своим характеристикам и функциональности превосходящую аналогичную продукцию ведущих иностранных производителей.

Преимущества УПН

Современные технические решения, использованные в конструкции установок, позволяют значительно сократить объемы аппаратов и их металлоемкость, совместить в одном модуле несколько технологических процессов и повысить качество подготовки нефти:

Применение топочных устройств специальной конструкции с антикоррозионным покрытием, расположенных в нефтяной среде – для интенсификации процесса нагрева эмульсии, повышения надежности и долговечности их работы;

Применение распределительных насадок подачи пресной воды и желобов в секции обессоливания – для повышения качества промывки поступающей нефти от минеральных солей;

Применение специальных гидродинамических коалесценторов – для повышения эффективности разрушения и разделения продукции скважин;

Установки оснащены современной АСУ ТП, обеспечивающей: контроль и управление технологическим процессом; повышение надежности и безопасной эксплуатации оборудования; комфортность работы персонала; повышение достоверности и оперативности сбора информации; снижение трудоемкости работ по сбору, обработке и передаче информации.

Это достигается за счет использования современных технических и программных средств управления, а также применения более точных и надежных датчиков и исполнительных механизмов.

Экономическая эффективность применения УПН обусловлена следующими факторами:

Упрощение технологической схемы подготовки нефти; экономия энергоресурсов; снижение затрат на обустройство объекта (меньшие размеры промплощадки и т. д.); приобретение и монтаж всего одного многофункционального аппарата; сокращение количества обслуживающего персонала; снижение трудоемкости работ по сбору, обработке и передаче информации о ходе технологического процесса.

Суммарные затраты на приобретение и эксплуатацию УПН являются минимальными по сравнению с комплексом оборудования или установкой типа «хитертритер» при более высоком качестве подготовки нефти.

Особенно преимущества УПН актуальны для небольших нефтяных месторождений.

Технические характеристики

Производительность по нефтяной эмульсии,

кг/с (т/сут.) в пределах

Устройство и принцип работы УПН и ее составных частей

УПН выполнена единым модулем горизонтальной компоновки и включает блоки: технологический, регулирования, подготовки топлива, а также средства автоматизации, которые повышают эффективность управления технологическими процессами и обеспечивают контроль их основных параметров.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособность установки.

Поступающий поток нефти движется в установке горизонтально, что является оптимальным вариантом применительно к обработке нефти. Подобный подход облегчает каплеобразование и отделение воды по всей длине установки.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную Uобразную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапанотсекатель на линии входа топливного газа к горелке с отображением наличия пламени на графическом дисплее шкафа управления.

После появления пламени поступает команда на открытие регулирующего клапана на линии входа топливного газа к горелке. В качестве топлива используется попутный газ, который поступает из установки. Пройдя через регулирующий клапан и расходомер, газ направляется в газосепаратор, где отделяется свободная вода, и далее – в нагревательный змеевик, расположенный в секции нагрева. Нагрев газа предотвращает конденсирование жидкости в трубопроводе системы горения. Для предотвращения прогара жаровых труб на их стенках расположены термопары, которые предупреждают повышение температуры стенки выше нормы, автоматически закрывая клапан входа топливного газа к основной горелке.

Нефтяная эмульсия поступает через входной штуцер и дроссельный клапан, с помощью которого регулируется расход жидкости. Поток направляется вокруг жаровых труб в нижнюю секцию установки. Тепло передается через стенки жаровых труб и нагревает нефтяную эмульсию, а продукты сгорания выводятся вверх через другой конец жаровой трубы. Температура нагрева эмульсии контролируется специальным датчиком, сигнал с которого также подается на регулирующий клапан входа топливного газа.

Нагревом достигаются две цели: разность плотностей нефти и воды увеличивается, а вязкость нефти уменьшается. Оба эти фактора в соответствии с формулой закона Стокса увеличивают скорость, с которой водные частицы, содержащиеся в нефти, оседают. Нефть, обладая более низкой плотностью, поднимается на поверхность водяной фазы. Уровень нефти, а также уровень раздела фаз «вода–нефть» автоматически регулируются и измеряются посредством датчиков уровня, подающих сигнал соответственно на входной клапан и на клапан сброса воды. В ходе процесса происходит также отделение газа, который направляется непосредственно вверх в газовую секцию.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоковсекций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физикохимической композиции обрабатываемой нефти. Отверстия сеток, через которые проходит нефть, повышают число Рейнольдса, что способствует слиянию мельчайших частиц воды в более крупные капли. На самих сетках также осаждаются мелкие частицы воды, сливающиеся в крупные капли и затем выпадающие из нефти.

Применяемые коалесцентные сетки такого типа чрезвычайно практичны и эффективны в эксплуатации, препятствуют загрязнению нефти песком, осадками и асфальтенами. После коалесценции нефть переливается через разделительную перегородку в секцию обессоливания.

Секция обессоливания состоит из специальных желобов и водораспределительной системы, состоящей из коллектора подачи воды и отходящих от него трубок с распределительными насадками. Нефть стекает по желобам вниз; пресная вода, пройдя через нагревательный змеевик, расположенный в секции нагрева, подается в коллектор и через трубки с распределительными насадками впрыскивается в нефть и смешивается с ней.

Уровень нефти и уровень раздела фаз «нефть–вода» в этой части установки измеряется и регулируется с помощью датчиков уровня, подающих сигнал на соответствующие клапаны. Поверхность раздела фаз «нефть–вода» располагается ниже распределительных труб, ведущих в заключительную секцию – секцию окончательной коалесценции и отбора нефти.

Нефть и остаточная часть обессоливающей воды поступают через распределительные трубы снизу вверх в секцию окончательной коалесценции и отбора нефти благодаря давлению в сосуде и насосам, откачивающим нефть. Нефть направляется вверх, проходя через специальный блок коалесценции, и далее через нефтеотборник на выход из сосу да. Блок коалесценции, имеющий специальную конструкцию, отделяет оставшуюся воду от нефти перед ее выходом. Уровень нефти регулируется и измеряется датчиком уровня.

При повышении определенного уровня нефти в секции автоматически включаются насосы откачки нефти. Расход нефти на выходе измеряется расходомером. На выходной части установки предусмотрены пробоотборники для извлечения образцов жидкости с различных уровней с целью определения чистоты выходящих продуктов.

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчикисигнализаторы загазованности и дренажный трубопровод выносных сосудов.

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу.

В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном.

К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два регулирующих клапана.

Комплекс средств автоматизации. Установка подготовки нефти оснащена системой автоматизированного управления, которая позволяет производить дистанционный и местный контроль и изменение технологических параметров, их автоматическое регулирование и функции противоаварийной защиты.

Основные функции автоматизированной системы управления

- Автоматическое регулирование технологических параметров, включающих:

- измерение и регулирование температуры жидкости в секции нагрева;

- измерение и регулирование давления в аппарате;

- измерение и регулирование расхода жидкости (продукта скважин) на входе установки;

- измерение и регулирование уровня нефти в емкости;

- измерение и регулирование уровня раздела фаз «вода – нефть» в секции предварительного сброса воды (секция нагрева);

- измерение и регулирование уровня раздела фаз «вода – нефть» в секции обессоливания нефти;

- регулирование давления топливного газа на общей линии входа газа к горелкам (до основного отсекателя)

- регулирование давления топливного газа к запальной горелке.

- расхода нефти на выходе установки;

- расхода газа на выходе установки;

- расхода пластовой воды на выходе установки;

- расхода пресной воды на установку для обессоливания нефти;

- температуры газа на выходе установки;

- положение регулирующих органов клапанов;

- давления топливного газа на входе основной горелки;

- давления топливного газа на входе запальной горелки;

- давления топливного газа в газосепараторе;

- давления жидкости на входе установки.

Система автоматизации УПН обеспечивает:

- Местный визуальный контроль основных параметров технологического процесса;

- Автоматический вывод установки на заданный рабочий режим (продувка, контроль загазованности в топках, розжиг запальных горелок и основных горелок, вывод на режим);

- Автоматическое поддержание заданного технологического режима работы установки;

- Плановую автоматическую остановку установки;

- повышение загазованности в помещениях блоков регулирования и подготовки топлива;

- повышение давления эмульсии на входе в установку;

- понижение уровня эмульсии в секции нагрева;

- снижение разряжения в дымовых трубах;

- снижение давления топливного газа перед горелками;

- повышение давления топливного газа перед горелками;

- погасание пламени в топках;

- повышение температуры нагрева эмульсии;

- снижение расхода нагреваемого продукта;

- повышение температуры уходящих дымовых газов;

- неисправности каналов контроля пламени;

- отключение электроэнергии.Аварийную автоматическую остановку и блокировку программы пуска установки с подачей звуковой и световой сигнализации при отклонении от установленных значений основных технологических параметров:

Комплект поставки УПН

- блок технологический;

- блок регулирования;

- блок подготовки топлива;

- горелочные устройства;

- трубы дымовые;

- площадки обслуживания;

- лестница;

- средства автоматизации установки.

УПН поставляется в максимальной заводской готовности к эксплуатации. Проводятся пусконаладочные работы и сервисное обслуживание.

Процесс сжигания топливного газа в УПН обеспечивает минимальное содержание в продуктах сгорания окиси углерода и окислов азота согласно требованиям ГОСТ 21204 и ГОСТ Р 50591.

УПН с выносным подогревателем

Назначение

Установка подготовки нефти с использованием выносных подогревателей предназначена для нагрева, обезвоживания и обессоливания нефтяных эмульсий и эффективной подготовки товарной нефти.

![upn5]()

В настоящий момент подготовка нефти, как правило, производится с применением дорогостоящего комплекса оборудования, состоящего из печи нагрева нефтяной эмульсии, электродегидраторов, отстойника, сепаратора, устройства обессоливания и обезвоживания нефти, или при помощи импортных горизонтальных трехфазных сепараторов типа «heatertreater», со встроенным трубным нагревателем прямого нагрева.

В рамках реализации программы импортозамещения специалисты разработали конструкцию установки подготовки нефти УПН с выносным подогревателем, используя для нагрева нефти поступающей на подготовку, промежуточный теплоноситель. В качестве промежуточного теплоносителя может быть применена вода, антифриз и т. д. в зависимости от климатических условий размещения установки.

Подогреватели для нагрева нефти, поступающей на подготовку, подбираются по производительности и могут быть использованы путевые подогреватели, типа ППТ0,2; ПП0,63; ПБТ1,6.Подогреватель нефти с комбинированным нагревом ПНК-0,73/1,9/3,5

Подогреватель нефти с комбинированным нагревом ПНК предназначен для нагрева нефти различной вязкости и нефтяной эмульсии в технологии подготовки нефти на промыслах, а также при ее транспортировании.

Возможность подогрева продукта в подогревателе до 110°С обеспечит применение ПНК при подготовке тяжелых нефтей, а также в технологиях стабилизации нефти и газового конденсата.

Подогреватель предназначен для эксплуатации в районах с умеренным климатом (исполнение – У), категория размещения 1 по ГОСТ-15150.

Преимущества ПНК

В подогревателе реализованы принципы «мягкого» нагрева нефти в среде промежуточного теплоносителя (пресная вода) и в среде умеренных температур продуктов сгорания топлива, исключающих отложения кокса на стенках змеевика и нарушений в его работе.

Использование способов интенсификации теплообмена позволило резко сократить габариты и вес подогревателя по отношению к известным отечественным и зарубежным аналогам.

Принятые конструктивные решения обеспечивают высокую эффективность, экономичность, экологичность и безопасность работы подогревателя.

Коэффициент полезного действия составляет 87%.

![Подогреватель нефти с комбинированным нагревом ПНК-1]()

Технические характеристики

Показатель ПНК0,73 ПНК1,9 ПНК3,5 Номинальная тепловая мощность, МВт (Гкал/ч) 0,73 (0,65) 1,9 (1,6) 3,5 (3,0) Нагреваемая среда нефть – вязкость при 20°С, cCт, не более 50 содержание § продукта на входе/выходе в подогреватель, +°С

§ нагрева промежуточного теплоносителя (пресная вода),

Устройство и принцип работы подогревателя нефти ПНК

Подогреватель состоит из следующих основных частей:

- блока нагрева с горелочным устройством;

- блока подготовки топлива;

- блока вентагрегата;

- системы автоматизации.

![Подогреватель нефти с комбинированным нагревом ПНК2]()

Нефть из промысловой сети поступает в продуктовый змеевик подогревателя, состоящий из двух частей, находящихся в среде промежуточного теплоносителя и в конвективной (холодной) секции топочного устройства, нагревается сначала от теплоносителя, после – от продуктов сгорания и далее выводится из подогревателя. Газ для питания горелок после очистки и редуцирования в блоке подготовки топлива подается на запальную и основную горелки, сжигается в топке подогревателя, отдавая тепло промежуточному теплоносителю и продуктовым змеевикам. Охлажденные продукты сгорания через дымовую трубу выводятся из топки подогревателя в атмосферу.

Блок нагрева предназначен для передачи тепла от продуктов сгорания топливного газа к нагреваемому продукту. Блок нагрева представляет собой емкость, установленную на рамеосновании и заполненную промежуточным теплоносителем. В емкости размещены топка и продуктовый змеевик, обвязанный в два потока. К фланцу топки крепится основная и запальная горелки.

Топка представляет собой Побразную сварную конструкцию из трубы D=630 мм. Для интенсификации конвективного теплообмена в «горячей» ветви установлены кольцатурбулизаторы, в «холодной» ветви размещен продуктовый змеевик. К емкости топка крепится с помощью фланца.

Блок нагрева представляет собой моноблок, который может транспортироваться любым видом транспорта. В подогревателе использован блок подготовки топлива для размещения приборов очистки, редуцирования и контроля подачи топлива к горелочным устройствам и блок вентагрегата.

Система автоматизации предназначена для дистанционного розжига горелочных устройств, регулирования технологических параметров процесса нагрева нефти, рабочей и аварийной сигнализации, автоматической защиты подогревателя при отклонении от нормы контролируемых параметров.

В подогревателе реализованы принципы «мягкого» нагрева нефти в среде промежуточного теплоносителя (пресная вода, водногликолевые жидкости) и в среде умеренных температур продуктов сгорания топлива, исключающих отложения кокса на внутренних стенках змеевика и нарушений в его работе.

Принятое решение сжигать топливный газ в топочном пространстве жаровой трубы под небольшим избыточным давлением позволило применить способы интенсификации теплообмена от продуктов сгорания к тепловоспринимающим стенкам топки (использование колецтурбулизаторов) и продуктового змеевика (использование проволочной навивки) и за счет этого значительно сократить габариты и вес подогревателя.

Примененная в конструкции подогревателя горелка с аэродинамическим управлением ГСАУ300 (разработчик Самарский государственный технический университет) позволяет оптимизировать тепловую работу изделия за счет:

- Увеличения лучистой составляющей теплоотдачи от дымовых газов к стенке топки вследствие смещения ядра горения факела;

- Увеличения конвективной составляющей теплоотдачи вследствие повышения осевой скорости и степени турбулизации потока;

- Возможности регулирования длины факела;

- Снижения содержания оксидов азота в уходящих газах до 65–70 мг/м3;

- Снижения энергетических затрат на дутье в 2–3 раза;

- Увеличения межремонтного срока службы топок на 10–12 месяцев.

Принятые конструктивные решения обеспечивают высокую эффективность, экономичность, экологичность и без опасность работы подогревателя.

Комплекс технических средств системы управления печи подогрева нефти на упн

![]()

Наш адрес

С 8.00-17.00

426039, г.Ижевск,

ул.Дзержинского, д.7.Контакты

Ссылки

Автоматизиро-

ванная система управления путевыми подогревателями нефтиГлавная - Проекты - Автоматизация путевого подогревателя

Компания "Поликом" осуществляет разработку, наладку и монтаж автоматизированных систем управления путевыми подогревателями (печами) для предприятий нефтяной промышленности.

Почему выбирают нашу компанию

РАБОТАЕМ 21 ГОД НА РЫНКЕ ПРОМЫШЛЕННОЙ АВТОМАТИЗАЦИИ. У НАС ВЫСОКИЙ УРОВЕНЬ ДОВЕРИЯ КЛИЕНТОВ.

О нашей компании множество положительных отзывов российских и иностранных клиентов. Мы поддерживаем долговременное взаимное сотрудничество с заказчиками.

МЫ ВЫПОЛНЯЕМ ПРОЕКТЫ И ОСУЩЕСТВЛЯЕМ ПОСТАВКУ ОБОРУДОВАНИЯ ПО ВСЕМУ МИРУ

География наших работ и поставок оборудования - это Россия, страны СНГ, дальнее зарубежье.

Выполняем полный цикл разработки и внедрения АСУ ТП.У НАС СОБСТВЕННОЕ ПРОИЗВОДСТВО

Производим сборку сертифицированных шкафов автоматики и управления "П-Ком" на собственном производстве, имеются производственные мощности для сборки оборудования блочно-модульного исполнения (блок-боксов "П-Ком").

Состав путевого подогревателя нефти:

Путевой подогреватель нефти — это автоматизированная блочная газовая печь с водяным промежуточным теплоносителем, предназначенная для подогрева нефтепродуктов с целью их подготовки к транспортированию по трубопроводам, а также выполняющая подогрев воды для различных технологических целей.

- металлоконструкции самого путевого подогревателя с трубопроводной обвязкой;

- газовой арматуры;

- нефтяной арматуры;

- приборов КИПиА;

- автоматизированной системы управления и диспетчеризации.

Остановимся подробнее на автоматизированной системе управления и диспетчеризации.

Все современные системы управления строятся с применением промышленных контроллеров. Промышленные контроллеры уменьшают габаритные размеры системы до одного шкафа.

Рассмотрим, к примеру, конструкцию путевого подогревателя ПП-1,6. Здесь осуществляется раздельное управления двумя горелками поэтому использованы два промышленных контроллера.Структурная схема такой системы приведена ниже:

![Шкаф управления путевым подогревателем с промежуточным теплоносителем]()

Шкаф управления путевого подогревателя нефти "П-Ком" нашего производства выглядит компактно:

![Шкаф управления путевым подогревателем]()

Вид спереди при закрытой приборной панели:

![Шкаф управления путевым подогревателем]()

Подключение приборов осуществляется в соответствии с функциональной схемой.

![Путевой подогреватель с промежуточным теплоносителем]()

Задачи системы автоматизации путевого подогревателя:

На систему управления возлагаются обязательные функции, обеспечивающие безопасную работу путевого подогревателя:

- проверка герметичности отсечных клапанов для устранения возможности подачи газа в топку;

- продувка топки путевого подогревателя перед началом розжига;

- автоматический розжиг горелок (при использовании попутного газа и жидкого топлива возникает необходимость розжига основной горелки при помощи запальной горелки, которая работает на природном газе с газобаллонной установки. Автоматический розжиг осуществляется согласно графика);

- автоматическое отключение подачи топлива на горелку с расшифровкой и запоминанием первопричины случае [2]:

1) аварийное низкое/высокое разрежение в топке;

2) аварийное низкое/высокое давления воздуха;

3) аварийное низкое/высокое давления газа на входном коллекторе;

4) аварийное низкое/высокое давления перед горелкой;

5) разгерметизация/утечка газа;

6) низкий уровень воды в котле;

7) авария датчика пламени;

8) погасание пламени в топке;

9) авария исходного положения регуляторов топлива;

10) авария давления топлива и воздуха при розжиге;

11) авария давления нефтепродукта на входе/выходе змеевика;

12) аварийная высокая температура нефтепродукта на выходе змеевика;

13) аварийная высокая температура промежуточного теплоносителя — воды;

14) аварийное низкое/высокое давления жидкого топлива;

15) аварийная высокая температура дымовых газов.На систему управления возлагаются функции по управлению путевым подогревателем:

1) обеспечение продувки топки перед началом розжига с контролем исходных технологических параметров;

2) автоматический розжиг котла по заданному безопасному алгоритму;

3) поддержание температуры продукта за счет автоматического регулирование давления топлива перед горелкой;

4) автоматическое поддержание соотношения воздух-топливо по режимной карте;

5) выдача параметров работы путевого подогревателя в систему верхнего уровня (система диспетчеризации).Также на систему управления возлагаются функции:

1) настройки показаний датчиков и их аварийных порогов;

2) удобные функции диагностики исправности приборов КИПиА;

3) удобная индикация параметров работы путевого подогревателя.Индикация работы путевого подогревателя нефти:

Для отображения технологических параметров применяются отдельные или встроенные в промышленный контроллер графические дисплеи. С помощью меню параметры разделяются на текущие отображаемые, настраиваемые данные, задание режимов работы и просмотр журнала аварий. Для просмотра этих параметров на графическом дисплее имеются специальные сенсорные кнопки управления.

Главное меню![Текущие параметры]()

Автоматизированная система управления установкой подготовки нефти (АСУ ТП УПН)

Автоматизированная система управления технологическим процессом (АСУ ТП) установки подготовки нефти (УПН) предназначена:

- для управления технологическим процессом УПН, а также поддержания оптимального режима подготовки нефти, газа и сброса воды;

- контроля за ходом технологического процесса;

- формирования и выдачи отчетной и архивной документации;

- диагностики измерительного оборудования.

![Установка подготовки нефти]()

Состав и краткая характеристика объекта управления:

В состав типовой УПН входит следующее технологическое оборудование:

- газосепараторы;

- отстойники;

- концевые сепарационные установки;

- блок хим. реагентов ;

- узел налива нефти;

- насосы перекачки нефти и воды;

- узел учета нефти;

- узел учета газа;

- резервуары;

- дренажные емкости;

- регулирующие клапаны;

- электрозадвижки;

- печи.

Функции АСУ ТП:

- автоматическое измерение параметров технологического оборудования УПН (уровней и давления в нефтегазосепараторах и отстойниках, уровней взлива и раздела фаз в резервуарах, давления и температуры в насосных агрегатах, расхода нефти и газа и т.п.);

- сравнение измеренных значений технологических параметров с уставками и формирование сигналов управления, а также предупредительной и аварийной сигнализаций;

- расчет баланса жидкости по всему технологическому объекту;

- контроль за состоянием насосных агрегатов, формирование сигналов аварийного

- отключения при возникновении аварийной ситуации;

- отображение хода технологического процесса в виде мнемосхем, трендов, индикаторов, ведение хронометрирования основных технологических параметров и формирование протокола событий;

- оперативное управление с пульта автоматизированного рабочего места (АРМ) оператора-технолога оборудованием отсечной и регулирующей арматуры, в том числе и изменение уставок регуляторов;

- возможность поэтапного пуска при производстве пуско-наладочных работ;

- безударное переключение с режима автоматического регулирования на ручное и обратно;

- самоконтроль компонентов АСУ ТП и сигнализацию о неисправности компонентов и цепей;

- автоматическое измерение параметров технологического оборудования УПН (уровней и давлений в нефтегазосепараторах и отстойниках, уровней взлива и раздела фаз в резервуарах, давления и температуры в насосных агрегатах, расхода нефти и газа и т.п.);

Структура АСУ ТП:

![Структура АСУ ТП Установки подготовки нефти]()

Программное обеспечение АСУ ТП:

Программное обеспечение АСУ ТП УПН реализует следующие функции:

- диалог с оператором-технологом;

- концентрацию, фильтрацию и накопление технологической информации;

- управление работой контроллеров среднего уровня;

- обработку и хранение информации;

- формирование и ведение файлов оперативных данных, аварий, таблиц и их документирование;

- формирование и вывод на экраны мониторов оперативных данных в виде мнемосхем, трендов, таблиц;

- автоматическую диагностику функционирования элементов системы;

- формирование и передачу информации на верхний уровень управления.

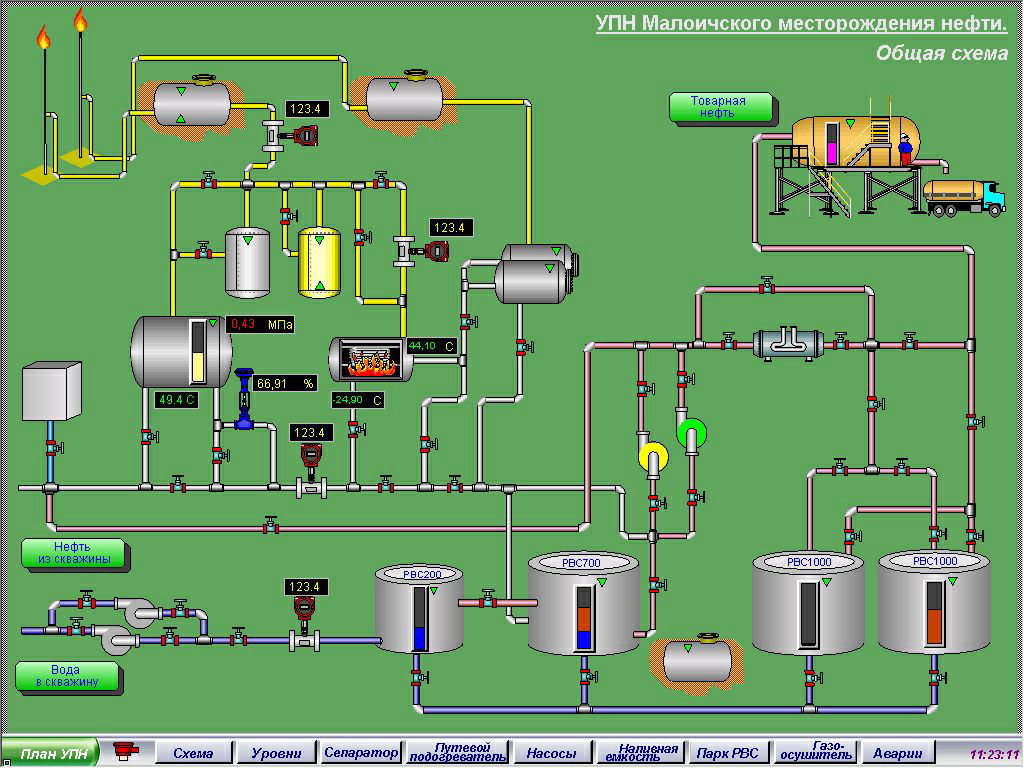

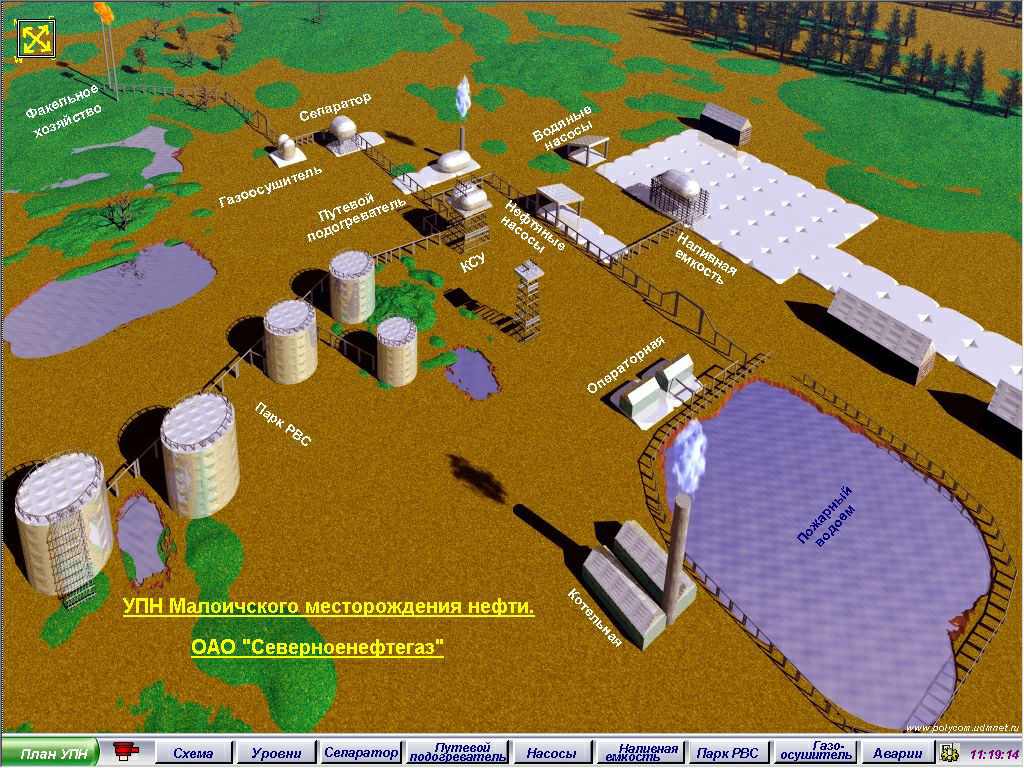

Ниже приводятся типовые образцы графических экранов, разработанные для АСУ ТП УПН:

![УПН]()

![Окно системы верхнего уровня системы АСУТП УПН]()

Разработка графических экранов осуществлялась путем размещения на них графических статических и динамических элементов. Статические элементы экранов не зависят от значений контролируемых параметров, а также к ним не привязываются никакие действия по управлению выводимой на экран информацией. Эти элементы используются для разработки статической составляющей графических экранов. Динамические элементы являются формами отображения хода технологического процесса. Эти элементы связываются с технологическими параметрами для вывода их значений на экран. Кроме того, часть форм отображения используется для управления значениями технологических параметров или выводимой на экран информацией.

АСУ ТП УПН позволяет использовать в графических экранах следующие динамические элементы для отображения информации о ходе технологического процесса и управления:

- текстовая форма отображения;

- гистограммы (прямоугольные или произвольной формы);

- кнопки различных типов;

- тренды аналоговых и дискретных параметров;

- цветовые индикаторы;

- графические и текстовые индикаторы;

- бегущие дорожки;

- отображение экранов в окнах;

- свободные формы, разрабатываемые по согласованию с Заказчиком на этапе рабочего проектирования.

Программное обеспечение дает операторам наглядное представление информации с удобным интерфейсом и использованием трехмерной графики и средств анимации изображений. Оператор получает полное представление о состоянии всего контролируемого системой оборудования.

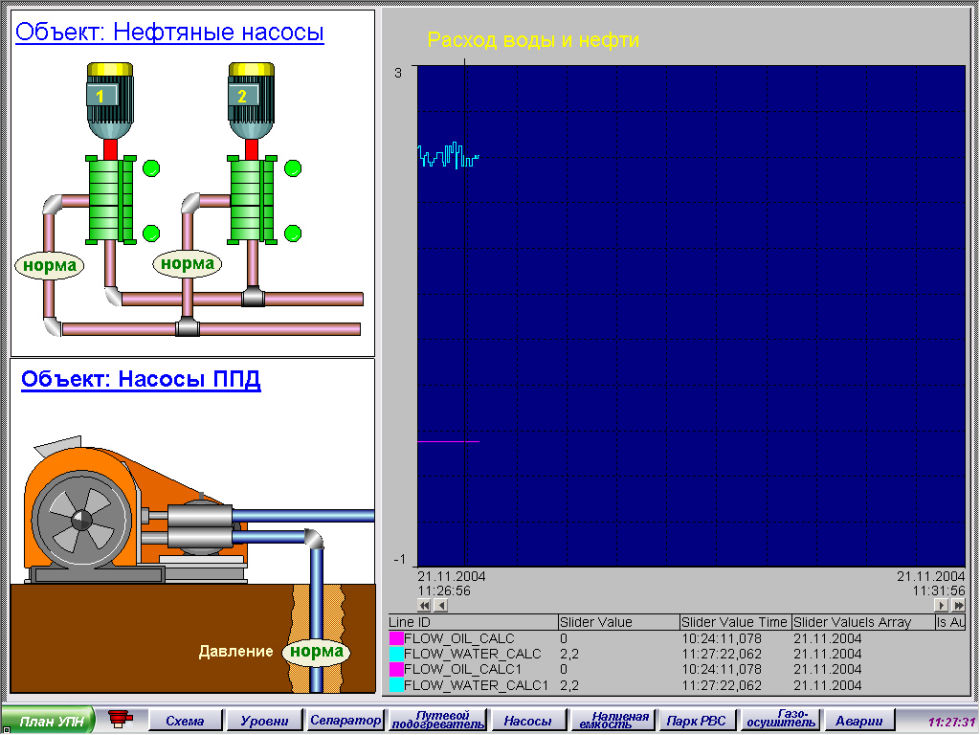

Система позволяет выводить на экран более подробную информацию об объекте технологического процесса. На рисунке представлен вид экрана "Просмотр параметров объекта" на примере нефтяных насосов.

Система поддерживает ведение различных технологических журналов, режимных листов, в том числе журнала тревог (для фиксации аварийных ситуаций, имеющих место в процессе производства, и изменений в настройке приборов).В заключение необходимо отметить, что УПН - типовой технологический объект любого нефтегазодобывающего предприятия. На базе представленных программно-технических средств компонуются законченные измерительно-управляющие комплексы, характеризующиеся:

Читайте также: