Функциональная схема автоматизированной системы дозирования шихтовых материалов в доменной печи

Обновлено: 07.07.2024

Автоматизация доменного процесса

Непрерывный рост мощности доменных печей и внедрение новых методов интенсификации технологического процесса существенно повысили производительность доменного производства и увеличили потоки сырья, энергии и продуктов плавки, участвующих в производственном процессе. Современный доменный цех ежесуточно потребляет свыше 50 тыс. т различных материалов, 100 млн. м 3 воздуха, примерно 2 млн. т воды и расходует более 20 тыс. кВтч электроэнергии. Значительно усложнилось управление доменным производством, возросло количество информации, которое необходимо освоить и использовать для управления процессом. Увеличилось также число управляющих воздействий и усложнился выбор управлений, наиболее рациональных для данных условий. Анализ поступающей информации и выбор оптимальных управляющих воздействий требуют высокой квалификации персонала, обслуживающего печь. В этих условиях возрастает необходимость внедрения систем автоматического контроля и управления.

Системы контроля и управления работой доменных печей постепенно усложнялись – от простейших систем стабилизации отдельных параметров до локальных систем управления отдельными режимами работы печи и, наконец, до комплексных систем управления всем доменным процессом.

Автоматический контроль и стабилизация некоторых параметров доменного процесса сыграли в свое время большую роль в деле повышения производительности и экономичности работы доменных печей. Внедрение локальных систем стабилизации расхода, температуры и влажности горячего дутья, давления колошникового газа, нагрева воздухонагревателей позволило повысить производительность доменных печей на 5–9% и получить экономию кокса 6–7%. Кроме того, локальные системы стабилизации облегчили труд металлургов и повысили общую культуру производства.

Внедрение локальных систем управления, таких, например, как системы автоматического управления шихтоподачей, распределения горячего дутья и природного газа по фурмам доменной печи, автоматический перевод и управление нагревом воздухонагревателей и т.д., дало дополнительный экономический эффект: производительность доменных печей увеличилась еще на 4–5%, а расход кокса снизился на 2–3%.

В настоящее время в России разрабатывается и внедряется комплексная система автоматического управления с применением УВМ. В состав комплексной системы входят подсистемы управления шихтовкой и шихтоподачей, управления тепловым и газодинамическим режимами и управления ходом печи. По предварительным расчетам, внедрение комплексной системы повысит производительность печей на 9–11% и снизит расход кокса на 12 – 14%. Несмотря на высокую стоимость комплексной системы управления, срок ее окупаемости менее двух лет.

1. Доменный процесс

Основной технологической задачей доменной плавки является восстановление железных руд и получение чугуна заданного состава и температуры. Доменная печь относится к классу шахтных печей, в которых осуществляется слоевой режим работы с противотоком обрабатываемого материала, заполняющего весь рабочий объем печи, и горячих газов, фильтрующихся через сравнительно плотные слои этих материалов.

Характерными особенностями слоевого режима работы печи являются большая поверхность материалов, подвергающихся тепловой и химической обработке, и в то же время неопределенность активной части поверхности, участвующей в процессах тепло- и массообмена. Причиной неопределенности является движение материалов, которые в ходе обработки меняют размеры и формы кусков и претерпевают изменения химического состава и агрегатного состояния, что изменяет условия фильтрации горновых газов через различные участки сечения печи. Другой особенностью слоевого режима является то, что все виды теплопередачи (радиация, конвекция и теплопроводность) тесно переплетены и практически неразделимы. Это затрудняет теоретические расчеты процессов теплообмена и экспериментальное определение теплотехнических характеристик доменных печей.

Из сказанного выше следует, что основной технологический процесс доменной плавки – восстановление железа, несмотря на свою химическую природу, в значительной мере зависит от теплового режима, распределения газового потока в столбе шихтовых материалов и характера движения шихты.

Основная задача автоматического управления доменным процессом заключается в создании наиболее благоприятных условий для протекания восстановительных процессов. При этом доменная печь работает с максимальной производительностью и экономичностью при ограничениях, обусловленных качеством сырья, мощностью воздуходувных машин, ресурсами кислорода, природного газа, состоянием печи, вспомогательного оборудования и др.

Основная задача управления может быть разделена на ряд локальных (частных) задач, решение которых позволяет выбрать и стабилизировать рациональные режимы работы печи. В частности, к этим задачам относятся:

· Управление тепловым режимом печи;

· Управление распределением газовых потоков в столбе шихтовых материалов;

· Управление сходом шихты (ходом печи).

Хотя все процессы, протекающие в печи, взаимосвязаны, указанные задачи в определенной мере автономны, и поэтому такое разделение достаточно обосновано.

На первом этапе автоматизации доменного производства стабилизируются отдельные параметры процесса: расход, температура и влажность горячего дутья, давление колошникового газа и т.д. На втором этапе решаются указанные выше частные задачи по выбору и стабилизации оптимальных режимов и, наконец, последний этап управления процессом заключается в координации работы всех частных систем с целью достижения заданного критерия управления.

Для решения всех указанных выше задач в первую очередь необходимо изучить особенности доменной печи как объекта автоматического управления.

1.1 Анализ доменного процесса, как объекта автоматизации

Производство чугуна является непрерывным, процессом, протекающим во всем объеме доменной печи. Получение рабочей информации о ходе технологического процесса из внутренних областей доменной печи практически невозможно. Поэтому для контроля над ходом процесса и управления используются косвенные показатели, в известной мере отражающие состояние отдельных участков (зон) доменной печи. К таким показателям относятся, например, состав колошникового газа, перепады статического давления по высоте шахты печи и т.д. Получаемая информация является далеко не полной и не может отразить влияния на процесс множества факторов (число которых достигает 700). Поэтому многие явления, происходящие в доменных печах, проявляются как случайные функции времени. Часть рабочей информации получается нерегулярно и со значительным опозданием (анализ химического состава сырья и продуктов плавки), часть информации отражает прошлое состояние процесса (температура чугуна и шлака, содержание кремния в чугуне).

Недостаточность и запаздывание информации затрудняют управление процессом плавки.

Следует отметить еще одну особенность доменной печи как объекта автоматического управления: технологический процесс проходит во всем объеме печи, а управления сосредоточены на границах шахты

Управление «сверху» осуществляется на колошнике путем изменения условий загрузки, а «снизу» из фурменной зоны изменением параметров дутья (рисунок 1).

При каждом возмущении необходимо выбрать такое управляющее воздействие, которое повлияло бы на состояние некоторой области печи, далеко отстоящей от места приложения этого управления. Естественно, что это приводит к существенным запаздываниям управляющих воздействий; так, например изменение рудной нагрузки на кокс сказывается на тепловом состоянии горна доменной печи только через 5–6 ч.

Рисунок 1 – схема управляющих воздействий доменной плавки

Вместе с тем можно указать некоторые обстоятельства, благоприятствующие работе управляющих систем. Доменные печи, как правило, длительное время работают в стационарных производственных условиях, выплавляют чугун одной и той же марки, работают на идентичном сырье, что позволяет выбрать оптимальный для этих условий режим работы. Задача систем управления заключается в выборе этого режима и затем в компенсации флуктуации входных параметров процесса, которые сравнительно невелики. Другим благоприятным фактором является большая аккумулирующая способность печи. Огромная масса материалов, участвующих в процессах массо- и теплообмена, способствует сглаживанию возмущающих воздействий. В этом смысле печь как бы является фильтром для возмущающих воздействий. Инерционность процесса позволяет иметь некоторый резерв времени для выбора рационального управления.

Сложность и случайный характер явлений, протекающих в доменной печи, затрудняют аналитическое детерминированное описание процесса, поэтому для его идентификации часто используются методы математической статистики и статистической динамики. Уравнения множественной регрессии позволяют с известной погрешностью прогнозировать некоторые явления, а методы планируемого эксперимента и статистической динамики дают возможность оценить усредненные динамические характеристики доменной печи по различным каналам. Оценивая трудности получения информации, сложность процесса, ограниченность возможностей управления, следует отметить, что доменный процесс достаточно управляем. Это доказывается практикой работы технологов – доменщиков России, добивающихся высоких показателей работы мощных доменных печей.

Автоматизация дозирования, смешивания и увлажнения шихты

Как было уже отмечено, одним из условий нормальной работы стекловаренных печей является высокая степень однородности смешивания и химического состава шихты. Для выполнения этого условия шихта должна приготавливаться из высококачественного сырья с постоянным содержанием окислов в сырьевых материалах, достаточно точно дозироваться, компоненты должны тщательно смешиваться. Так как содержание окислов в сырьевых материалах является случайным процессом, то критерием системы стабилизации можно считать минимум среднеквадратичной ошибки. Поскольку химический состав, качество дозирования и смешивания независимы, то общая ошибка подсистемы дозирования.

Таким образом, минимизация может быть осуществлена весовым дозатором.

Точность взвешивания подготовленного сырья и его тщательное смешивание обеспечивают получение однородной стекломассы с минимальными отклонениями по химическому составу. Стабилизация процесса дозирования дает возможность получить из однородной шихты не только высококачественное стекло, но и сэкономить топливо, затрачиваемое на процесс стекловарения, и увеличить съем стекломассы до 20 %.

Применяемые до настоящего времени устройства управления выгрузкой и смешиванием имели ряд существенных недостатков, а именно:

— выгрузка компонентов стекольной шихты на ленту транспортера производилась одновременно;

— из-за различия времени выгрузки компонентов на ленте транспортера получались неравномерные слои материалов, что требовало дополнительных затрат времени на смешивание, и др.

С целью повышения однородности шихты и увеличения производительности дозировочно-смесительных линий в настоящее время применяют метод выгрузки компонентов из порционных дозаторов, позволяющий создавать на ленте транспортера предварительное смешивание, достигаемое тем, что компоненты из дозаторов выгружаются за одно и то же время, причем начало выгрузки компонентов из дозаторов согласовано с движением ленты транспортера.

Автоматическая система управления выгрузкой и смешиванием шихты

Рассмотрим автоматическое устройство управления процессами выгрузки, дозирования и смешивания компонентов стекольной шихты, реализованное в дозировочно-смесительном цехе Лисичанского стекольного завода. Устройство предусматривает программную работу дозировочно-смесительной линии на два смесителя в следующих режимах:

1) выгрузка последовательно всех компонентов, подача воды для увлажнения, смешивание. Этот режим является основным и обеспечивает равномерное распределение материалов на ленте и максимальную производительность;

2) выгрузка песка, смешивание с водой, выгрузка остальных компонентов, основное смешивание;

3) выгрузка песка и сульфата, смешивание их с водой, выгрузка остальных компонентов, основное смешивание.

Подачу воды для увлажнения шихты производят по двум режимам:

1) с окончанием выгрузки песка через время задержки (tзадержки);

2) через заданное время после начала выгрузки песка.

Блок-схема автоматической системы управления выгрузкой и смешиванием изображена на рис. 3.3. Функциональные блоки системы выполнены на бесконтактных потенциальных элементах серии АСВТ-Д.

В процессе управления система вырабатывает следующие временные задержки: t 1 — от начала цикла выгрузки до включения воды для увлажнения; t 2 — продолжительность соответственно смешивания песка и воды; t 3 — основного смешивания; t 4 — выгрузки шихты из смесителя; t 5 — время задержки для установления оборудования в исходное состояние.

Временная программа выгрузки и смешивания, режим подачи воды, последовательность выгрузки компонентов шихты задаются блоком задания программы 8, собранного на кнопочных переключателях.

Синхронизация всех функциональных блоков системы осуществляется с помощью регистра управления процессом выгрузки и смешивания (регистры 4, 5). Эти регистры собраны по двухтактной схеме, сдвиг происходит при нуле в счетчике временных задержек (2, 3). Один цикл работы регистра осуществляется за пять сдвиговых тактов. Двоичный счетчик временных задержек работает на вычитание. После записи очередного времени t счетчик отсчитывает время до нуля.

Система управления выгрузкой и смешиванием работает следующим образом: после запуска системы в регистре 4, 5 формирующий сигнал на запуск регистра управления осуществляет включение дозаторов на выгрузку компонентов шихты 6 согласно заданной программе (одного из трех режимов). В счетчик пересчета 1 записывается время t 1 . Через время t 1 регистр выдает сигнал на подачу воды в смеситель. Далее отрабатывается время смешивания песка с водой t 2 . Потом осуществляется разгрузка остальных компонентов, по окончании которой регистр сдвигается на следующий третий такт. Счетчик отсчитывает время смешивания t 3 шихты, после чего подается сигнал на включение выгрузки готовой шихты из смесителя. Шихта выгружается за время t 4 , по истечении которого счетчиком отрабатывается время возврата смесителя в исходное состояние t5. Если после отработок этого времени не произошло сбоя (каких-либо неисправностей), то выдается сигнал об окончании цикла выгрузки и смешивания. При задержке цикла срабатывает аварийное реле времени 9, время задержки которого задается на 2 — 3 мин больше времени одного цикла работы.

В блоке управления механизмами 7 вырабатываются сигналы для включения вентилей управления дозировкой воды, механизмами смесителей, переключением дросселя для подачи материала в смесители, а также осуществляется индикация состояния процесса выгрузки и смешивания.

Контрольные вопросы

1 Что делают для повышения однородности шихты и увеличения производительности дозировочно-смесительных линий?

2 Поясните блок-схему автоматической системы управления выгрузкой и смешиванием рис. 3.3.

Литература

1 Кочетов В.С. Автоматизация производственных процессов и АСУП промышленности строительных материалов.- Л.; Стройиздат, 1981. [стр. 292 - 295]

Лекция № 37

Автоматизированная линия приготовления шихты

В дозировочно-смесительном отделении стекольного завода несколько линий дозирования и смешивания. Технологическая схема дозировочно-смесительной линии представлена на рис. 3.4.

Из бункеров приготовленных компонентов шихты каждый материал подается на автоматические весы, которые вместе со станцией управления всеми весами представляют собой линию автоматического дозирования (ЛАД). После отвешивания сырьевой материал поступает на массовый конвейер, а затем подается на один из смесителей. Переключение и подача материала в смесители осуществляются с помощью дроссельного переключателя. После смешения и увлажнения готовая шихта через бункер-воронку, ленточный питатель и элеватор поступает в бункер запаса шихты, где находится 4-часовой запас ее. На загрузку в стекловаренные печи шихта подается с помощью электровоза.

Смеситель, как правило, работает в следующей последовательности: засыпка песка — 20 с; подача воды в смеситель — 1 мин 10 с; перемешивание и увлажнение песка — 1 мин; засыпка остальных компонентов — 3 мин; перемешивание — 5 мин; разгрузка и взятие пробы на анализ—1 мин 15 с; возврат—30 с.

Линия автоматического дозирования предназначена для дозирования компонентов шихты по заданной рецептуре и циклограмме. Она состоит из весов для каждого компонента шихты и станции управления. ЛАД может работать в режиме «Автоматический дистанционный» только совместно с автоматикой линии смешивания шихты, обеспечивающей выдачу сигналов и необходимых блокировок на станцию управления ЛАД. Последняя обеспечивает непрерывность работы с заданной точностью и производительностью только при следующих условиях:

— непрерывном и равномерном истечении дозируемых материалов из подвесных бункеров (отсутствие залегания, сводообразования, комкования и т.д.); включение вибраторов подвесных бункеров производится от сигналов станции управления;

— стабильных физико-механических свойствах дозируемых компонентов (влажность, объемная масса);

— давлении сжатого воздуха, подводимого к линии, не меньшем 39,23 · 10 4 Па;

— наличии всех сигналов от автоматики линии смешивания (при получении запрещающих сигналов от линии смешивания цикл дозирования на линии прерывается).

Работа на весах линии автоматического дозирования в режиме «Местный автоматический» производится в следующих случаях: для наладки и регулировки ЛАД; для окончания цикла дозирования на ЛАД при его остановке в режиме «Автоматический дистанционный»; для работы совместно с линией смешивания, включаемой в режиме «Местное управление».

Работу па весах в ручном режиме производят при наладке и регулировке весов, а также в случаях аварий на линии автоматического дозирования или на линии смешивания. Управление весовыми линиями осуществляется обычно с пульта управления. Система управления весовыми линиями обеспечивает: пуск линии с предварительным выбором работающих весов и выгрузку на ленту весового конвейера по определенной программе. Команды на загрузку весов могут передаваться как одновременно, так и раздельно для каждых весов после их опорожнения. При превышении какими-либо весами времени загрузки автоматически включаются аэрация или питающие вибраторы соответствующего бункера. Разгрузка весов возможна только при наличии разрешающего сигнала из схемы управления линии смешивания. При превышении какими-либо весами времени выгрузки подается аварийный сигнал. Из схемы управления весовой линии в схему управления смесительной линии подаются сигналы разгрузки весов для песка и разгрузки весов от остальных компонентов.

Рассмотренный кратко процесс приготовления стекольной шихты не лишен ряда существенных недостатков:

— точность дозируемых порций материала (среднеквадратичная ошибка) недостаточна (0,5% от предельной нагрузочной способности дозатора);

— задание рецепта шихты производится вручную, непосредственно на индикаторах веса, что не позволяет использовать данную систему в режиме автоматического ввода корректирующих воздействий;

— нет информации о расходе сырьевых материалов;

— отсутствует связь с управляющей вычислительной машиной;

— система выполнена на базе малонадежных контактных элементов.

КИПиА доменной печи. Контролируемые параметры

- расчет параметров, характеризующих тепловое состояние печи и ее воздухонагревателей.

2. Управляющие функции:

- управление величинами технологических параметров процесса;

- управление процессами и комплексными параметрами.

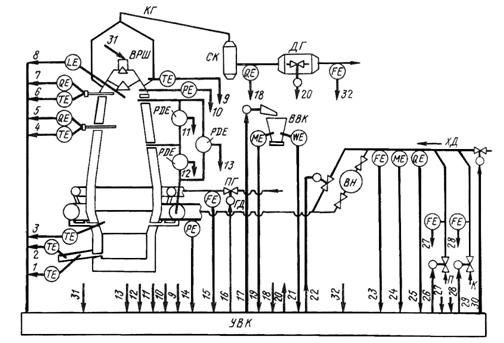

На рис.6.7 показана схема централизованной АСУ ТП доменной плавки с одним УВК.

Рис. 6.7. Схема АСУТП доменной плавки.

ВРШ – вращающийся распределитель шихты; СК – скруббер для очистки газа; ДГ – дроссельная группа; КГ – колошниковый газ; ВВК – весовая воронка кокса; ПГ – природный газ; П – пар; К – кислород; ХД – холодное дутье; ГД – горячее дутье.

Сигналы измерения: 1 и 2 – температура чугуна и шлака; 3 – температура фурменных зон; 4 и 5 – температура и состав газа по радиусу печи подуровнем засыпи; 6 и 7 – тот же над уровнем засыпи; 8 – уровень засыпи шихты; 9 – температура колошникового газа в четырех газоотводах; 10 – давление газа на колошнике; 11,12 и 13 – верхний, нижний и общий перепад давления по высоте шахты печи; 14 – давление горячего дутья; 15 – расход природного газа на печь; 18 – состав колошникового газа; 19 и 21 – масса и влажность кокса; 23 – расход холодного дутьья; 24 – влажность дутья; 25 – содержание кислорода в дутье;

27 – расход пара; 28 – расход кислорода; 32 – расход колошникового газа.

Сигналы управления: 16 – расход природного газа на печь; 17 – масса загружаемого кокса; 20 – давление газа на колошнике; 22 – температура горячего дутья; 26 – расход пара (влажность дутья); 29 – расход кислорода (содержание кислорода в дутье); 30 – расход холодного дутья; 31 – вращающийся распределитель шихты.

В схеме опущены контуры измерения и управления распределением дутья и природного газа по фурмам, а также управления тепловым режимом воздухонагревателей.

В настоящее время получили большое распространение иерархические (раздельные) АСУ с несколькими подсистемами, выполненными на базе МПТ или микро или мини ЭВМ и объединенные, на более высоком уровне, центральными УВК.

Автоматический контроль основных параметров доменного процесса

Система контроля основных параметров доменного процесса представляет собой сложный комплекс датчиков, преобразователей сигналов и вторичных приборов.

Контролируются следующие технологические параметры.

1. Химический состав и физические свойства всех компонентов шихты.

2. Процесс загрузки шихтовых материалов: масса, количество, порядок подачи; работа механизмов загрузочного устройства (засыпного аппарата), их положения в каждый момент времени, уровень засыпки шихты, распределение шихтовых материалов по поперечному сечению печи.

3. Температурный и гидравлический режим во всех зонах по высоте печи.

4. Параметры дутья. Контроль работы воздухонагревателей.

5. Химический состав газов и продуктов плавки.

6. Масса и физические свойства продуктов плавки.

7. Контроль работы газоочистки и параметров дымового тракта печи (в т.ч. и работы блокировок безопасности в газовом хозяйстве печи).

Как указывалось выше, особое внимание уделяется контролю уровня засыпи шихтовых материалов в верхней части доменной печи, что обеспечивает ровный (бесперебойный) ход доменной печи.

Используется многообразие методов выполнения этого контроля: механические "зонды" (щупы) - вертикальные и радиальные горизонтальные; микроволновые излучатели радиоволн, радиоактивные источники гамма излучения; точность измерения – до 0,25м на различных расстояниях от оси печи. Мгновенные показания датчиков индицируются на световом табло, диаграммах регистрирующих вторичных приборов и дают персоналу информацию о характере (степени равномерности) и скорости схода шихты по высоте печи. Средняя скорость схода шихты может быть использована в качестве информации для управления ходом печи (загрузкой, выпуском продуктов плавки). Косвенным показателем, характеризующим процесс схода шихты является распределение статического давления газов по высоте шихты печи и химический анализ колошникового газа который не только обеспечивает технолога важнейшей информацией по состоянию доменной печи, но и является основой составления металлургических балансов и реализации математической модели при управлении доменным процессом с помощью УВМ. Точность работы газоанализаторов 0,2 объемных процента или (0,5…1)% диапазона измерительной шкалы прибора. Используются газоанализаторы ULTRAMAT, работающие по принципу инфракрасной абсорбции (объемное поглощение СО и СО2 из газовой смеси) и измерение теплопроводности (для H2). Приборы размещаются в термоконстантных помещениях, что создает условия для их надежной и точной работы. Контроль содержания [H2] в колошниковом газе имеет еще один аспект использования результатов-обнаружение неисправности одного из фурменных приборов воздушного дутья. При неисправности дутьевой фурмы (системы водяного охлаждения медного футляра) резко повышается влажность дутья и содержание H2 в колошниковом газе (с 2 до 7%). Сигнал неисправности датчиком передается на центральный пост управления для ликвидации неисправности (аварийной замены «прогоревшей» фурмы).

Система автоматического контроля и управления газораспределением в шахте доменной печи №5 НЛМК, разработанная и поставленная фирмой «СИМЕНС» контролирует содержание [CO, CO2 и H2], температуру и давление колошникового газа в десяти точках по двум радиусам шахты на расстоянии 7,5м ниже уровня засыпки шихты.

Основными партнерами ф. «Сименс» при разработке системы являлись фирмы "Данго и Диненталь", в части горизонтальных радиальных измерительных зондов и "Тиссен" – в области математических моделей управления работой измерительных "зондов", с целью максимального охвата контролем поперечного сечения шахты печи. Кроме того, в АСУ поступают сигналы термопар, контролирующих условия эксплуатации кожуха печи и встроенные на различную глубину его футеровки. Расход воздушного дутья контролируется соплами Вентури, изготовленными из жаропрочного металла (при температурах дутья до 1200 о С, срок службы сопла – 5 лет). Не менее важное значение имеет контроль теплового состояния горна печи, осуществляемый по температуре и химическому составу жидких продуктов плавки. Температура сливаемого из печи чугуна непрерывно контролируется оптическим устройством.

Контролируется масса чугуна взвешиванием ковшей (чугуновозов) и масса гранулируемого шлака.

АСУ процессами дозирования компонентов шихты. Задачи К и У. Составить функциональную схему автоматизации для 2-3 контуров контроля и регулирования.

Подготовка шихты – одна из важнейших операций получения качественного агломерата. Дозирование осуществляется установлением необходимых расходов компонентов шихты, выдаваемых на сборный транспортер питателями из соответствующих бункеров. Для выдачи материалов из бункеров применяют в основном тарельчатые и вибрационные питатели.

Отсюда и задача автоматического управления. Задачи автоматического дозирования, и соответственно и системы могут быть 3 типов:

- индивидуального массового дозирования;

- дозирование компонентов по общей массе шихты;

- дозирование по трудно дозируемому компоненту.

Система автоматического дозирования по трудно дозируемому компоненту.

Трудно дозируемый компонент – компонент, который имеет определенные физические и гранулометрические характеристики, которые осложняют выход этого компонента из бункера. Например, влажность, мелкая фракция и наличие внутренних сил сцепления, которые приводят к налипанию компонента на стенках бункера.

Для исключения возможности брака по составу аглошихты необходимо, чтобы система имела информацию при подвисании трудно дозируемого компонента, используют специальную структуру таких систем. Принцип действия такой системы состоит в том, что для всех контуров дозирования компонентов, кроме трудно дозируемого, заданная масса конкретного компонента формируется по текущей массе трудно дозируемого компонента. Имеем n компонентов . - трудно дозируемого.

Коэффициенты - это пересчитанные коэффициенты доли i-го компонента относительно трудно дозируемого.

Рисунок. 2 - Система автоматического дозирования по трудно дозируемому компоненту

//значение массы шихты (поз. 1-5) перемножается с долей компонента (поз. 1-4) и с 1-6 подается в МК

//текущее значение массы трудно дозируемого компонента (1) перемножается с долей компонента (поз. 2-4) и с 2-6 подается в МК

В данной системе используется алгоритм, при котором все массовые доли компонентов Li пересчитываются через LТДК трудно дозируемого компонента, таким образом получаются новые массовые доли компонентов Li ’ пересчитанные относительно LТДК трудно дозируемого компонента, по формуле:

В каждый контур дозирования компонентов подается информация про массу трудно дозируемого компонента, тогда масса i-го компонента рассчитывается по формуле :

АСУ процессами смешивания и увлажнения компонентов шихты. Задачи К и У. Составить функциональную схему автоматизации для 2-3 контуров контроля и регулирования.

В процессе подготовки агломерационная шихта для обеспечения нужной газопроницаемости увлажняется. Заданная влажность и, следовательно, газопроницаемость обеспечивается путем регулирования расхода воды, поступающей в смесительный барабан. При изменениях расхода шихты, исходной ее влажности, а также при произвольных изменениях расхода воды влажность шихты отклоняется от заданной, что приводит к нарушению ее окомкования, а это, в свою очередь, ведет к снижению газопроницаемости и скорости спекания шихты.

Контроль влажности аглошихты является сложной проблемой. Методы решения:

1. Кондуктометрический 2. Фотоэлектрический 3. Нейтронный и др.

АСУ тепловым состоянием доменной печи. Задачи контроля и управления. Составить функциональную схему автоматизации для 2-3 контуров контроля и регулирования.

АСУ процессом внепечной обработки стали на агрегате доводки стали в ковше.

АСУ процессом нагрева металла в методической печи листопрокатного цеха.

Составим ФСА характеризующую температурный режим работы

АСУ процессом нормализации листового металла в камерной печи.

АСУ доменной плавки. Задачи контроля и регулирования дутьевого режима. Составить функциональную схему автоматизации (регулирование влажности и стабилизация температуры дутья) с применением микроконтроллера.

Общая задача автоматического управления ДП может быть разделена на ряд локальных задач, каждая из которых заключается в выборе и стабилизации оптимальных режимов работы печи.

Основные параметры дутья, стабилизируемые локальными системами автоматического регулирования: 1. Расход кислородно-воздушной смеси. 2. Расход кислорода (или концентрация кислорода в дутье). 3. Соотношение расходов природного газа и воздуха с учетом концентрации кислорода в дутье. 4. Распределение природного газа по фурмам печи. 5. Температура горячего дутья. 6. Влажность дутья.

Автоматическая стабилизация влажности дутья.

Изменение содержания влаги в дутье доменных печей нарушает постоянство условий производства, так как на диссоциацию водяного пара расходуется значительное количество тепла. Кроме того, диссоциация влаги на кислород и водород изменяет восстановительную способность горновых газов и условия горения кокса у фурм.

Стабилизация влажности горячего дутья содействует ровной, высокопроизводительной работе доменных печей. Для этого в дутье добавляют водяной пар. Проба воздуха отбирается из трубопровода холодного дутья.

АСУ процессами дозирования компонентов шихты. Задачи К и У. Составить функциональную схему автоматизации для 2-3 контуров контроля и регулирования.

Подготовка шихты – одна из важнейших операций получения качественного агломерата. Дозирование осуществляется установлением необходимых расходов компонентов шихты, выдаваемых на сборный транспортер питателями из соответствующих бункеров. Для выдачи материалов из бункеров применяют в основном тарельчатые и вибрационные питатели.

Отсюда и задача автоматического управления. Задачи автоматического дозирования, и соответственно и системы могут быть 3 типов:

Применение радиолокационных систем измерения поверхности засыпи шихты для контроля и управления доменной плавкой

Copy link Link copied

Read full-text

Download citation

Copy link Link copied

Abstract and Figures

В книге представлены результаты впервые выполненных исследований по освоению первой отечественной радиолокационной стационарной системы измерения профиля поверхности засыпи шихты на колошнике, установленной на доменной печи №9 «Криворожстали». Разработаны технологические требования к установке систем измерения профиля поверхности засыпи для доменных печей средних и больших объемов, оборудованных конусными и бесконусными загрузочными устройствами, а также методы расчета параметров поверхности засыпи шихты. Представлены разработанные в Институте черной металлургии им. З.И. Некрасова НАН Украины с использованием информации радиолокационной системы способы контроля, прогноза и управления доменной плавкой, реализованные на крупнейшей в Украине доменной печи. Результаты исследований, выполненных сотрудниками ИЧМ за последние десять лет, являются базой для дальнейшей разработки новых технологических способов управления доменной плавкой на основе информации, получаемой радиолокационной системой. Для ученых-металлургов и широкого круга инженерно-технических работников металлургической промышленности, аспирантов, докторантов, а также преподавателей и студентов металлургических ВУЗов.

No caption available

No caption available

No caption available

No caption available

No caption available

Figures - uploaded by Semenov Yu.S.

Author content

All figure content in this area was uploaded by Semenov Yu.S.

Content may be subject to copyright.

- 20+ million members

- 135+ million publications

- 700k+ research projects

Content available from Semenov Yu.S.:

Book_2013.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Referencespdf.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Content uploaded by Semenov Yu.S.

Author content

All content in this area was uploaded by Semenov Yu.S. on Feb 19, 2019

Content may be subject to copyright.

Монография_ВИБ_МИГ_

Content available from Semenov Yu.S.:

Book_2013.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Referencespdf.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Content uploaded by Semenov Yu.S.

Author content

All content in this area was uploaded by Semenov Yu.S. on Jan 08, 2019

Content may be subject to copyright.

Content available from Semenov Yu.S.:

Book_2013.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Referencespdf.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Content uploaded by Semenov Yu.S.

Author content

All content in this area was uploaded by Semenov Yu.S. on Jan 08, 2019

Content may be subject to copyright.

Монография_ВИБ_МИГ_

Content available from Semenov Yu.S.:

Book_2013.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Referencespdf.pdf

Монография_ВИБ_МИГ_ЮСС_A5.pdf

Content uploaded by Semenov Yu.S.

Author content

All content in this area was uploaded by Semenov Yu.S. on Jun 20, 2018

Content may be subject to copyright.

A preview of the PDF is not available

ResearchGate has not been able to resolve any citations for this publication.

- Jan 1991

- TETSU TO HAGANE

The influence of ore/coke distribution on the descending and melting behaviors of burden was analyzed by using a three-dimensional semicircular warm model of the blast furnace under conditions set as similar as possible to the physical phenomena in the furnace. If the ore/coke in wall region is locally increased, the descending velocity increases and the gas flow velocity decreases in that region. An increase of +0.1 in the heat-flow ratio in the wall region of bosh results in a decrease of about 5°C (80°C in the value converted into that of the actual blast furnace based on the Stanton number) in the wall temperature of bosh. At the all coke operation, as the wall temperature in the lower part of the furnace tends to decrease, the ore/coke near the wall should be preferably decreased by the charging of ore closer to the furnace center. At the high-rate coal injection operation, as the melting capacity near the wall is large, the ore/coke in the wall region should be preferably increased and the ore/coke in the center region should be preferably decreased by the charging of ore farther from the furnace center.

Show abstract

- Feb 1984

- REV METALL-PARIS

- Jan 1987

- TETSU TO HAGANE

Many types of burden distributions can be produced by bell-less type charging equipment tor BF. However, the change in configuration of burden layer occurs in a furnace top. Therefore, the accumulated state of burden has been investigated by using an experimental apparatus built on a scale of one third of Muroran No. 1 blast furnace, and a mathematical model to estimate the burden distribution has been developed. 1) Materials charged at each turn of rotating chute form the burden layer with convex surface on the landing area. 2) Ore layer formed after each turn of rotating chute shows different configuration before and after occurrence of the coke layer collapse. 3) Change in particle size distribution depends on the charging conditions and gas flow. A regression equation expressing these relations has been obtained. 4) On the basis of the findings, a mathematical model in which the in-furnace parameters affecting burden distribution are taken into consideration has been developed. This model has a feature in regard to introduction of the idea that the imaginary unit volume is given by dividing one dump volume of materials into many pieces and burden distribution is constructed by accumulation of the unit volume. By applying the mathematical model to Muroran No. 1 blast furnace, the suitable furnace operation has been obtained.

Автоматизация процесса подготовки шихты

1.1.2 Требования, предъявляемые к сырьевым материалам.

1.1.3 Аппараты цеха подготовки шихты.

1.1.4 Подготовка компонентов шихты.

1.1.5 Приготовление шихты.

1.2 Существующий уровень автоматизации.

1.3 Возможные варианты и обоснование целесообразности выбора принятого решения.

2. Эскизный проект.

2.1 Описание технологического процесса.

2.2 Анализ технологического процесса как объекта управления

2.3 Выбор структуры системы управления и регулирования.

2.4 Техническое обеспечение разрабатываемой системы автоматизации.

3. Технический проект

3.1 Описание функциональной схемы автоматизации.

3.2. Выбор технических средств автоматизации.

3.3 Разработка принципиальной электрической схемы.

3.4.1 Нахождение динамических характеристик объекта.

3.4.2 Расчет одноконтурной системы регулирования температуры в сушильном барабане.

3.4.3 Исследование одноконтурной системы на устойчивость

3.4.4 Расчет комбинированной АСР.

3.4.4.1 Определение рабочей частоты.

3.4.4.2 Расчет комбинированной АСР при подаче компенсирующего сигнала на вход регулятора.

3.4.5 Сравнение качества переходных процессов одноконтурной и комбинированной АСР.

3.5 Разработка схемы внешних соединений

4.безопасность и экологичность проекта

4.2 Анализ на соответствие требованиям безопасности и экологичности.

4.2.1. Анализ вредных, опасных и аварийных факторов.

4.2.2. Анализ экологически опасных факторов.

4.2.3 Анализ устойчивости функционирования.

4.3. Защита от вредных, опасных и аварийных факторов.

4.4. Обеспечение экологической безопасности.

4.5. Повышение устойчивости функционирования

4.6. Расчет подпорной вентиляции для помещения КИП и автоматики

5. Экономическая часть

5.2 Исходные данные для расчёта эффективности инвестиционного проекта

5.2.1 Смета затрат:

5.2.2 Стоимость приборов и средств автоматизации по оптовым ценам приобретения

5.3 Расчёт эффективности инвестиционного проекта

5.3.1 Расчёт объёма инвестиций

5.3.2. Расчёт изменения текущих затрат

5.3.3 Расчёт показателей эффективности инвестиционного проекта

Список используемых источников

Оценка точности канала измерения

В России, как и в других промышленных государствах, стекольную промышленность причисляют к малым отраслям производства. Но все же стекольная промышленность занимает ключевую позицию, так как стекло в качестве заводского материала часто является необходимой основой для готового изделия или целой системы. Стекольная промышленность по условиям поставок тесно связана с другими отраслями промышленности.

По сравнению с другими промышленными отраслями, стекольная индустрия относится к тем областям, в которых создание материала включает его формование и обработку. Во многих других отраслях промышленности на первом плане находится или создание нового материала (например, в химической промышленности), или преобразование основы материала (например, в машиностроении). Выполняя такую двойную функцию, стекольная промышленность имеет огромное количество задач в области разработок и научных исследований.

В стекольной промышленности можно выделить следующие основные отрасли:

- производство плоского стекла;

- производство полого стекла;

- производство специального стекла;

Промышленность плоского стекла, в основном, производит сегодня флоат-стекло, которое находит применение в строительном секторе и автомобильной индустрии. Особое значение придается обработке флоат-стекла для получения безопасного, изолирующего, зеркального стекла и стекла с покрытием, так как таким образом достигается значительное повышение его качества.

Промышленность полого стекла включает большую группу посудного и тарного стекла, а также хозяйственное стекло; к последней, группе можно причислить изготовителей хрустального стекла и свинцового хрусталя.

Промышленность специального стекла выпускает в основном продукцию для техники и науки; в частности, изделия для оптики, химии и светотехники, электроники, электротехники, фармацевтической и медицинской техники. Стеклокерамические материалы можно представить, в зависимости от области применения, продуктами промышленности специальных видов стекол.

К промышленности стекловолокна относятся изготовители изолирующих стекол (штапельных волокон), упрочняющих и текстильных волокон (непрерывных волокон). Изготовление стекловолокна для оптической системы связи (передачи информации) относится не к стекольной промышленности, а в соответствии с областью применения, к электронной индустрии.

Таким образом, продукция из стекла пользуется большим спросом во всех отраслях промышленности. Отсюда вытекает необходимость непрерывной оптимизации процесса стекловарения с целью достижения более высокой производительности при варке стекла, его формовании и, наконец, в улучшении свойств изделий.

Процессы оптимизации производства стекла происходят в той сфере, которая связана с множеством других областей, таких как энергетика (применение вторичного сырья (стеклобоя)), использование тепла отходящих газов (рекуперация тепла), экология (очистка воздуха и отработанных газов) и экономика производства (снижение производственных затрат), что позволяет более комплексно использовать все меры для улучшения технологических процессов.

Растущую комплексность в производстве стекла можно преодолеть путем эффективного расширения применения измерительной техники, автоматического регулирования. В настоящее время большое количество стекловаренных печей приводится в действие посредством систем управления, и автоматизация технологических процессов охватывает все сферы производства стекла.

В связи с этим модернизация производства стекла и его автоматизация являются на сегодняшний день необходимым этапом развития стекольной промышленности в России.

Кроме того, надо заметить, что производство стекла и стеклянных изделий (например, тара, посуда и т.д.), как правило, рентабельно, быстро окупаемо и, следовательно, экономически выгодно, т.к. стекло как товар не имеет срока годности.

Можно сделать вывод, что стекольная промышленность является одной из наиболее перспективных отраслей промышленности. Однако в России данная ветвь производства нуждается в дальнейшем развитии.

В Астраханской области основной производитель и поставщик стекла – ООО ПКФ «Астраханьстекло», системе автоматизации которого и посвящен данный дипломный проект.

Читайте также: