Двухкамерная печь с наклонным сводом принцип работы

Обновлено: 15.05.2024

Трубчатые печи

Трубчатые печи являются аппаратами, предназначенными для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате. В качестве источника тепла в них используют жидкие и газообразные топлива. Широкое распространение таких печей на НПЗ перед ранее используемыми для этих целей перегонными кубами объясняется их неоспоримыми достоинствами, в частности:

1. Их работа основана на принципе однократного испарения сырья (ОИ). Это обеспечивает более глубокую степень испарения при данной конечной температуре нагрева сырья, либо заданную степень испарения, но при более низкой температуре.

2. Обладают высокой тепловой эффективностью, так как тепло одновременно передает-ся излучением и конвекцией.

3. Являются компактными аппаратами, обладают высоким КПД и обеспечивают высо-

кую тепловую мощность.

4. Время пребывания нагреваемого сырья в печи не превышает нескольких минут, что уменьшает возможность его разложения и коксообразования на стенках труб.

5. В зоне нагрева единовременно находится небольшое количество нефтяного продукта, что снижает пожарную опасность в случае разгерметизации труб.

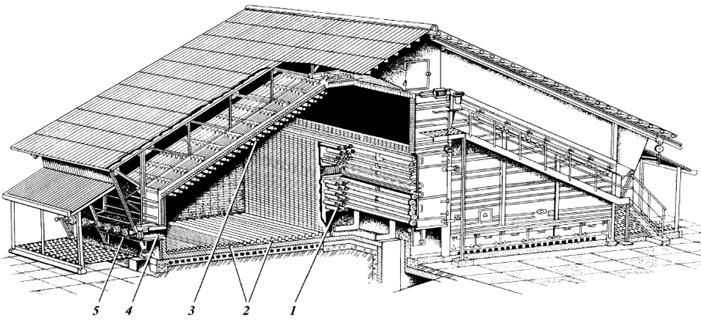

Рассмотрим их конструкцию на примере наиболее распространенной двухкамерной печи с наклонным сводом (рис. 8 – 9). Она состоит из двух камер радиации (топочных камер) и одной камеры конвекции. В камерах радиации сжигается топливо и в них расположены радиантные трубы в виде экрана. Они поглощает тепло, в основном за счет радиации (85 – 90 %) и только остальное за счет конвекции. В камере конвекции расположены

Рис. 8. Схема двухскатной печи с наклонным сводом:

1 – конвекционная камера, 2 – подовый экран радиантной камеры, 3 – потолочный экран

радиантной камеры, 4 – муфели (форкамеры) для форсунок, 5 – форсунки или горелки

Рис. 9. Двухскатная двухкамерная трубчатая печь (поперечный разрез):

1 – металлический каркас; 2 – огнеупорная футеровка; 3 – форсуночная амбразура (форкамера); 4 – предфорсуночный тамбур; 5 – гляделка; 6, 9, 17 – соответственно, трубы подового экрана, конвекционной камеры и потолочного экрана; 7 – «лежанка» для труб подового экрана; 8 – решетка труб конвекционной камеры; 10, 11, 15 – ретурбендные камеры; 12 – металлическая обшивка стен; 13 – площадка; 14 – кровля; 16 – взрывное окно; 18 – подвески для труб потолочного экрана; 19 – подвески для кирпичных блоков

трубы, воспринимающие тепло, в основном за счет конвекции (60 – 70 %), то есть при

непосредственном соприкосновении дымовых газов с поверхностью нагрева, и только остальное – за счет излучения топочных газов (20 – 30 %) и излучения от стенок конвекционной камеры (около 10 %). Основным уравнением, описывающим эффективность лучистого теплообмена, является закон Стефана-Больцмана:

Согласно этому закону основными факторами, влияющими на интенсивность лучеиспускания, являются температура и степень черноты топочных газов.

Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000 – 1200 К. Дальнейшее снижение температуры неоправданно, так как при этом радиантная поверхность будет работать с пониженной теплонапряженностью. Степень черноты топочных газов пропорциональна концентрации в них многоатомных молекул (СО2, Н2О, SО2). В отличие от них двухатомные молекулы диатермичны, то есть практически не излучают тепло. Топочные газы не имеют поверхности, поэтому излучают тепло своим объемом. Поэтому в радиантной камере используют большое количество форсунок.

Эффективность конвективного теплообмена в меньшей степени зависит от температуры топочных газов, но возрастает с повышением скорости их движения. По этой причине конвективная камера выполняется максимально узкой. Этому же способствует шахматное расположение труб при котором коэффициент теплоотдачи повышается на 20 – 30 % по сравнению с коридорным. В некоторых случаях в камере конвекции для увеличения теплоотдачи со стороны дымовых газов используются оребренные трубы. Однако они склонны к закоксовыванию и поэтому используются только при сжигании газообразного топлива.

Отработанные топочные газы покидают конвекционную камеру через специальный газоход, расположенный под печью («боров» печи) и выбрасываются в атмосферу за счет естественной тяги, создаваемой дымовой трубой (на рис. 5 – 6 условно не показана). Для повышения экономичности печи в «борове» могут быть размещены теплообменники для выработки водяного пара и нагрева воздуха, используемого для сжигания топлива.

Топливо вводится в тонко распыленном состоянии в топку при помощи форсунок.

Сюда же вводится необходимое для горения количество воздуха. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Теплота сгорания расходуется на повышение температуры дымовых газов и частиц горящего топлива. Последние раскаляются и образуют светящийся факел. Воздух, необходимый для горения, подводят к устью форсунки, что способствует интенсивному горению и уменьшению дальнобойности факела.

В трубчатых печах температура факела обычно достигает 1550 – 1750 К, поэтому

интенсивно излучает тепло. В состав продуктов горения, как уже указывалось, входят трехатомные молекулы, которые излучают и поглощают тепло определенной длины волны.

Основные показатели работы трубчатых печей.

1. Производительность – количество нагреваемого в печи сырья в единицу времени. Для современных печей она достигает 1000 т/ч.

2. Тепловая мощность – количество тепла, воспринимаемое сырьем в печи. Для печей она колеблется от 7 до 20 МВт, а для вновь строящихся высокопроизводительных печей до 50 – 80 МВт. Печи большой мощности строят, как правило, многокамерными.

3. Тепловая напряженность поверхности нагрева – количество тепла, передаваемого че-

рез единицу поверхности труб в единицу времени (кВт/м 2 ). Она характеризует эффективность передачи тепла. Чем больше средняя теплонапряженность поверхности труб, тем меньше требуемое количество труб при заданной тепловой мощности, однако при этом возможно закоксовывание и прогар труб. При перегонке нефти теплонапряженность радианных труб составляет 45 – 60 кВт/м 2 , конвективных 10 – 20 кВт/м 2 . Допустимая теплонапряженность зависит от типа сырья и конструкции печи (равномерности распределения теплового потока от топочных газов по всем трубам).

4.Тепловая напряженность топочного пространства – количество тепла, выделяющегося в единицу времени в единице объема топочного пространства. Она достигает 40 – 80 кВт/м 3 . Чем выше эта величина, тем меньше требуемые габариты печи. Она ограничена, в основном, качеством материалов кладки печи.

5. КПД термический – отношение полезно используемой части тепла к общему количеству тепла, выделяющемуся при сгорании топлива. В современных печах он достигает

Источники потерь тепла, снижающие КПД:

- потери через теплоизоляцию. В современных печах они не превышают 2 – 3 %;

- с отработанными дымовыми газами (минимальная температура должна быть на

10 – 20 ºС выше точки росы 160 – 180 ºС);

Классификация трубчатых печей.

Все конструкции трубчатых печей нормализованы. В настоящее время выпускают

более 70 типоразмеров печей с поверхностью нагрева радианных труб от 15 до 2200 м 2 ,

наружным диаметром труб от 60 до 219 мм и длиной одной трубы от 3 до 24 м.

Трубчатые печи отличаются друг от друга:

1) формой – ширококамерные, узкокамерные, цилиндрические, кольцевые и др.;

2) относительным расположением осей факела и труб – параллельное и перпендику-

3) расположением труб радиации и конвекции – вертикальные, горизонтальные,

4) относительным расположением конвективной камеры к радиантной – верхнее,

нижнее, боковое, среднее;

5) способом сжигания топлива – со свободным или настильным пламенем, беспла-

6) числом секций или камер в зоне радиации;

8) видом обмуровки – подвесной кирпич, легковесный кирпич, бетон легковесный

блочный, волокнистые и другие материалы.

Двухкамерные печи с наклонным сводом и с нижним отводом отработанных дымовых газов, приведенные на рис. 5 и 6, не обеспечивают достаточно равномерного про-

грева радиантных труб, отличаются громоздкостью, большой металлоемкостью и на но-

вых установках уже не строятся.

Более современными и эффективными являются вертикальные узкокамерные печи с верхним отводом дымовых газов. На рис. 10 представлена схема одной из таких печей. В ней конвекционная камера расположена над радиантной камерой, вертикальные горелки расположены в нижней части печи. Величину разряжения в печи можно регулировать при помощи заслонки в дымовой трубе. Такая печь обеспечивает более равномерный нагрев сырья и имеет меньшую металлоемкость.

На рис. 11 представлена схема вертикальной узкокамерной печи с настильным сжиганием топлива. Настильное сжигание топлива вдоль специальной стенки, расположенной в центральной зоне печи, обеспечивает равномерное распределение тепла по поверхности радиантных труб. Благодаря этому появляется возможность увеличения их средней теплонапряженности без опасения местных перегревов, закоксовывания и прогара отдельных труб.

Еще более равномерное распределение лучистого тепла достигается в вертикальных печах с беспламенным сжиганием газового топлива (рис. 12). В них тепло излучают боковые стенки печи, собранные из нескольких рядов специальных беспламенных горелок. Регулировка расхода топлива на каждый ряд горелок независимая, что позволяет управлять величиной теплонапряженности труб в различных частях радиантной камеры.

При небольших мощностях часто используют цилиндрические печи. На рис. 13 представлена цилиндрическая печь с верхним расположением конвекционной камеры, а на рис. 14 – цилиндрическая печь с кольцевой камерой конвекции. Такие печи более компактны, обладают меньшей металлоемкостью и характеризуются меньшими тепловыми потерями. Кроме того, они снабжены вертикальными радиантными трубами, которые меньше деформируются при высоких температурах и требуют минимальное количество подвесок.

Двухкамерная печь с наклонным сводом принцип работы

Трубчатая печь состоит из камеры радиации и конвекции. В первой ( топочной камере) сжигается топливо и размещен радиантный экран, трубы которого поглощают тепло в основном от радиации факела, трехатомных газов сгорания и вторичного излучения кладки. В камере конвекции расположены трубы, получающие тепло от потока дымовых газов главным образом конвекцией. Газы сгорания из радиантной поступают в камеру конвекции, откуда направляются в воздухоподогреватель и через дымоход в атмосферу. В камере конвекции также размещаются трубы котла-утилизатора для получения перегретого водяного пара. Нагреваемая среда сначала поступает в конвекционные трубы, а затем в радиантные.

Для змеевиков применяют бесшовные трубы диаметром от 60 до 325 мм из углеродистых и легированных сталей и сплавов, обладающих жаропрочными свойствами. Соединяют трубы крутоизогнутыми фитингами сваркой или при помощи двойников, допускающих механическую чистку внутренней поверхности трубы от кокса.

Трубчатые печи являются наиболее теплонапряженными и ответственными конструкциям. При этом трубы змеевика подвержены коррозионному износу, как по внутренней, так и по наружной поверхности.

Трубчатые печи на АВТ установках служат для нагрева нефти ( отбензиненной нефти), мазута и бензина, они обеспечивают основной поток тепла, вносимого в ректификационные колонны, и соответственно энергетический потенциал их разделительной способности.

Трубчатая печь - это строительно-технологическое сооружение, состоящее из следующих функциональных узлов: фундамента, каркаса, футеровки, змеевика, горелок, утилизаторов тепла, дымовой трубы и гарнитуры.

Трубчатая печь имеет только одну конвекционную камеру. Сторона печи, обращенная к реакторам установки, глухая, что дает возможность размещать аппараты на небольшом расстоянии от печи. Трансферные линии трубопроводов от печи к аппаратам получаются короткими. Компенсация тепловых удлинений прямых коротких участков трансферных линий достигается гибкостью труб. Внутренние стены радиантных камер для повышения устойчивости выполнены в виде двух стен, обращенных выпуклостями одна к другой. Свод футеруется огнеупорным кирпичом. Лспользование жаропрочного бетона в печи взамен кирпича позволяет сократить сроки строительно-монтажных работ и уменьшить затраты металла.

Трубчатая печь является однш из основных аппаратов процесса атмосферно - Ейвдумной перегоняй нефти и неф-гяних ОСТЭТКОЕ. Одной из трудоемких расчетных операций прк конструировании трубчатых почей яяляется гздраЕЛический расчет здаавика, особенно его участка ио дарения.

Трубчатая печь состоит из камеры горения, футерованной огнеупорным кирпичом, куда подается жидкое или газообразное топливо, и труб, смонтированных на стенах и потолке, а иногда и на полу.

Трубчатая печь - наиболее сложный, дорогой и в то же время наименее надежный аппарат установки для производства водорода. Стоимость трубчатой печи вместе с котлом-утилизатором составляет около 25 % от капитальных вложений в сооружение всей установки.

Трубчатая печь считается готовой к эксплуатации, если полностью завершены все строительные и монтажные работы, проведены испытания трубопроводов и змеевиков на прочность и герметичность опрессовхой пробным давлением и просушена кладка. Перед пуском печи необходимо убедиться в отсутствии каких-либо предметов, оставшихся после ремонта в камере сгорания и дымоходах-боровах, а также на обслуживающих площадках, переходах и лестницах.

Трубчатая печь - двухрадиантная с наклонным сводом мощностью 16 млн. ккал / час. По выходе горячий продукт разделяется на два потока; основной поток поступает во вторую атмосферную колонну К2, в ее испарительную часть, а второй поток направляется в первую колонну К1 циркулирующей струей в качестве теплоносителя.

Трубчатая печь П1 - шатрового типа с наклонным сводом, двухрадиантная с номинальной тепловой мощностью 16 млн. ккал / час. Она состоит из трех камер: конвекционной, расположенной в центре печи. В конвекционной камере находится пароперегреватель.

Трубчатые печи отличаются разнообразием конструкций, зависящих в основном от вида используемого топлива. Основные элементы печи - стальной сварной каркас, кирпичная кладка, образующая стены, под и свод печи, змеевик, расположенный внутри печи, горелки или форсунки для сжигания топлива, дымоход и дымовая труба. Печь устанавливают на железобетонный фундамент.

рубчатые печи на нефтеперерабатывающих з аводах являются основными аппаратами, при помощи которых сообщается необходимое для осуществления процесса тепло. Они применяются при прямой перегонке нефти и мазута, вторичной перегонке, в процессах термического и каталитического крекинга и риформинга, пиролиза, очистки нефтепродуктов и пр.

Трубчатая печь 3 выполнена из вертикально расположенных труб длиной 12 - 15 м, соединенных с помощью калачей в змеевик и подвешенных в топочной камере. Вертикальное расположение труб способствует лучшему перемешиванию водорода и пасты. С целью увеличения поверхности нагрева на трубы наваривают ребра толщиной 3 мм.

Трубчатые печи - агрегаты, использующиеся на НПЗ для нагрева технологических сред за счет теплоты, выделяющейся при сжигании топлива - проектируются ВНИИнефтемашем, Ленгипронефтехимом, ВНИПИнеф-тью. Они характеризуются следующими показателями: 1) производительностью в т / ч; 2) полезной тепловой нагрузкой в кДж / ч ( ккал / ч); 3) теплонапряженностью поверхности нагрева - количеством теплоты, передаваемой через 1 м2 поверхности нагрева в ч в кВт / и2 [ ккал / м2 - ч) ]; 4) коэффициентом полезного действия. По конструкции печи отличаются способом передачи теплоты, количеством топочных камер, способом сжигания топлива, типом облучения труб, числом потоков нагреваемого сырья, формой камеры сгорания, расположением труб змеевика.

Трубчатые печи могут быть рассчитаны на потребление жидкого, газообразного или смешанного ( комбинированного) топлива.

Трубчатые печи предназначены для огневого, высокотемпературного нагрева нефти, продуктов ее переработки, газов и являются одними из основных аппаратов установок нефтеперерабатывающих заводов. Проектными организациями СССР разработана практическая классификация трубчатых печей, по которой они делятся на следующие типы.

Трубчатые печи с излучающими стенами служат для нагрева жидких и газообразных сред при высокотемпературных процессах в нефтепереработке, нефтехимии и химии.

Трубчатые печи представляют собой камеры, в которых расположено большое количество труб как над огневым пространством, в котором сгорает топливо, так и в потоке горячих дымовых газов. Нагреваемая жидкостная или газовая смесь быстро движется то трубам противотоком топочным газам, обогревающим внешнюю поверхность труб.

Трубчатые печи широко применяются для химической переработки топлива и в органическом синтезе. В этих печах для обогрева используется газообразное или жидкое топливо. В двухкамерную трубчатую печь крекинг-установки ( см. рис. 38) нефть поступает после предварительного подогрева ( или без подогрева) в так называемую конвекционную секцию 4, затем последовательно проходит подовые 3 и потолочные 2 радиантные трубы первой камеры, потолочные трубы 2 второй камеры и выходит из печи ( из подовых труб 3 второй камеры), нагретая до требуемой температуры. Наклонный свод печи обеспечивает равномерный нагрев потолочных радиантных труб.

Трубчатая печь для нагревания жидких продуктов изображена на рис. 7.4. Топочные газы образуются в топке /, куда вводятся топливо ( твердое, жидкое, газообразное) и необходимый для горения воздух. Для понижения температуры газов в топочном пространстве в топочную камеру 2 через окно 3 вентилятором 4 нагнетается воздух.

Трубчатая печь многопоточная 80 ел.

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере печи.

Трубчатая печь имеет камеры радиации и конвекции. В камере радиации ( топочной камере), где сжигается топливо, размещена ра-диантная поверхность ( экран), поглощающая лучистое тепло в основном за счет радиации.

Трубчатая печь является аппаратом, предназначенным для передачи сырью тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате.

Трубчатые печи могут сооружаться высокой тепловой мощности.

Трубчатая печь имеет камеры радиации и конвекции. В камере радиации ( топочной камере) размещена радиантная поверхность ( экран), поглощающая лучистое тепло; там же сжигается топливо.

Трубчатые печи могут быть классифицированы но следующим основным признакам.

Трубчатые печи для риформинг-установок имеют различные конструкции. Выше упоминалось, что на отечественных установках гидроформинга используются обычные двухскатные печи. При числе ступеней реакции более двух удобны конструкции многосекинонных печей или компактные вертикальные печи с экранами двухстороннего облучения.

Трубчатые печи для процессов конверсии углеродов - это сложные аг - регаты, в которых протекает ряд взаимосвязанных физико-химических процессов; химические превращения в реакционных трубах; горение топлива, передача тепла излучением и конвекцией к трубам; нагрев парогазовой смеси и других потоков в конвективной зоне печи. Поскольку эти процессы взаимосвязаны, создание математических моделе3E3t, пригодных для использования при оптимальном проектировании агрега - та, - достаточно сложная задача.

Трубчатые печи с излучающими стенами топки, так же как и другие лечи, могут иметь конструктивные особенности.

Трубчатая печь , боковые стенки которой составлены из беспламенных панельных горелок, а передача тепла осуществляется от излучающих стен.

Трубчатая печь представляет собой огневой нагреватель первичного и вторичного сырья коксования до температуры, требуемой технологическим режимом. На установках в основном применяют радиантно-конвекци-онные двухскатные трубчатые печи шатрового типа. Внутри камер расположены трубчатые змеевики. В камерах радиации сжигается топливо, поэтому их называют также топочными камерами. Большой объем толочного пространства печи позволяет применять длиннофакельное сжигание топлива и иметь интенсивный лучистый теплообмен. Для равномерного обогрева трубчатого змеевика вдоль боковых стен в амбразурах из огнеупорного кирпича расположены комбинированные форсунки. При сжигании топлива образуется факел, температура, размеры и конфигурация которого существенно влияют на теплоотдачу. Факел представляет собой струю газов со взвешенными в ней раскаленными частицами аморфного углерода, образующимися в процессе горения.

Трубчатая печь представляет собой огневой аппарат, служащий для нагревания первичного и вторичного сырья коксования до температуры, требуемой технологическим режимом. На установках в основном применяют радиантно-кон-векционные двухскатные трубчатые печи шатрового типа.

Трубчатая печь предназначена для окончательного нагрева до нужной температуры ( 420 - 450) смеси сырья и водородсодержащего газа перед вводом этой смеси в реактор.

Трубчатая печь служит для нагрева сырья.

Трубчатые печи должны быть оборудованы электропроводкой напряжением 12 В для питания осветительной арматуры при выполнении ремонтных работ.

Трубчатые печи являются основным оборудованием большинства установок нефтеперерабатывающих заводов, и их работоспособность в экстремальных условиях часто определяет работу длинной технологической цепочки. В нефтехимической промышленности трубчатые печи используются для получения низших олефинов в процессах пиролиза как нагревательно-реакционные аппараты.

Трубчатая печь - огневой подогреватель, служащий для нагрева нефти, ее фракций, газов при пиролизе до температуры, определяемой технологическим процессом.

рубчатые печи с излучающими стенами топки, так же как и другие печи, могут иметь конструктивные особенности.

Трубчатая печь предназначена для нагрева сырья до температур реакции. Топливо ( мазут или газ) сгорает в форсунках 7, расположенных в камере радиации. Тепло от факелов, образующихся при горении топлива, и от раскаленных дымовых газов передается излучением сырью, которое движется по трубам, размещенным по стенкам камеры радиации.

Трубчатая печь имеет специальную систему паротушения, позволяющую подавать водяной пар в камеры сгорания, в коробки ретурбендов, а также в боровы и дымопроводы печей.

Трубчатые печи являются основными аппаратами для высокотемпературного нагрева. В камере конвекции тепло трубчатому змеевику передается конвекцией и радиацией. Основная доля тепла ( около 70 %) передается сырью в радиантной камере.

Трубчатые печи должны быть оборудованы электроподводкой напряжением 12 в для питания осветительной арматуры при выполнении ремонтных работ.

Трубчатые печи отличаются друг от друга по конструктивным и технологическим признакам. Наибольшее количество тепла передается в радиантной камере путем радиации.

Трубчатая печь считается готовой к эксплуатации, если полностью завершены все монтажные и строительные работы, спрессован трубный змеевик и просушена кладка.

Трубчатые печи для нагрева нефти, нефтепродуктов и горючих газов должны иметь устройства для продувки змеевиков паром или инертным газом.

Трубчатые печи бывают разных типов. На рис. 15 изображена лечь с трансформатором. В такой печи можно грубо регулировать температуру и максимально поднять ее до 1000 С. Есть печи без реостата и трансформатора.

Двухкамерная печь с наклонным сводом принцип работы

Трубчатые печи являются аппаратами, предназначенными для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате.

В качестве источника тепла в них используют жидкие и газообразные топлива. Широкое распространение таких печей на НПЗ перед ранее используемыми для этих целей перегонными кубами объясняется их неоспоримыми достоинствами, в частности:

- Их работа основана на принципе однократного испарения сырья (ОИ). Это обеспечивает более глубокую степень испарения при данной конечной температуре нагрева сырья, либо заданную степень испарения, но при более низкой температуре.

- Обладают высокой тепловой эффективностью, так как тепло одновременно передает-ся излучением и конвекцией.

- Являются компактными аппаратами, обладают высоким КПД и обеспечивают высо-

кую тепловую мощность.

- Время пребывания нагреваемого сырья в печи не превышает нескольких минут, что уменьшает возможность его разложения и коксообразования на стенках труб.

- В зоне нагрева единовременно находится небольшое количество нефтяного продукта, что снижает пожарную опасность в случае разгерметизации труб.

Рассмотрим их конструкцию на примере наиболее распространенной двухкамерной печи с наклонным сводом (рис. 8 – 9). Она состоит из двух камер радиации (топочных камер) и одной камеры конвекции. В камерах радиации сжигается топливо и в них расположены радиантные трубы в виде экрана. Они поглощает тепло, в основном за счет радиации (85 – 90 %) и только остальное за счет конвекции. В камере конвекции расположены

Рис. 8. Схема двухскатной печи с наклонным сводом:

1 – конвекционная камера, 2 – подовый экран радиантной камеры, 3 – потолочный экран

радиантной камеры, 4 – муфели (форкамеры) для форсунок, 5 – форсунки или горелки

Рис. 9. Двухскатная двухкамерная трубчатая печь (поперечный разрез):

1 – металлический каркас; 2 – огнеупорная футеровка; 3 – форсуночная амбразура (форкамера); 4 – предфорсуночный тамбур; 5 – гляделка; 6, 9, 17 – соответственно, трубы подового экрана, конвекционной камеры и потолочного экрана; 7 – «лежанка» для труб подового экрана; 8 – решетка труб конвекционной камеры; 10, 11, 15 – ретурбендные камеры; 12 – металлическая обшивка стен; 13 – площадка; 14 – кровля; 16 – взрывное окно; 18 – подвески для труб потолочного экрана; 19 – подвески для кирпичных блоков

трубы, воспринимающие тепло, в основном за счет конвекции (60 – 70 %), то есть при

непосредственном соприкосновении дымовых газов с поверхностью нагрева, и только остальное – за счет излучения топочных газов (20 – 30 %) и излучения от стенок конвекционной камеры (около 10 %). Основным уравнением, описывающим эффективность лучистого теплообмена, является закон Стефана-Больцмана:

где Е – интенсивность лучеиспускания; Е0 – лучеиспускательная способность абсолютно черного тела, ε – степень черноты тела.

Согласно этому закону основными факторами, влияющими на интенсивность лучеиспускания, являются температура и степень черноты топочных газов.

Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000 – 1200 К. Дальнейшее снижение температуры неоправданно, так как при этом радиантная поверхность будет работать с пониженной теплонапряженностью. Степень черноты топочных газов пропорциональна концентрации в них многоатомных молекул (СО2, Н2О, SО2). В отличие от них двухатомные молекулы диатермичны, то есть практически не излучают тепло. Топочные газы не имеют поверхности, поэтому излучают тепло своим объемом. Поэтому в радиантной камере используют большое количество форсунок.

Эффективность конвективного теплообмена в меньшей степени зависит от температуры топочных газов, но возрастает с повышением скорости их движения. По этой причине конвективная камера выполняется максимально узкой. Этому же способствует шахматное расположение труб при котором коэффициент теплоотдачи повышается на 20 – 30 % по сравнению с коридорным. В некоторых случаях в камере конвекции для увеличения теплоотдачи со стороны дымовых газов используются оребренные трубы. Однако они склонны к закоксовыванию и поэтому используются только при сжигании газообразного топлива.

Отработанные топочные газы покидают конвекционную камеру через специальный газоход, расположенный под печью («боров» печи) и выбрасываются в атмосферу за счет естественной тяги, создаваемой дымовой трубой (на рис. 5 – 6 условно не показана). Для повышения экономичности печи в «борове» могут быть размещены теплообменники для выработки водяного пара и нагрева воздуха, используемого для сжигания топлива.

Топливо вводится в тонко распыленном состоянии в топку при помощи форсунок.

Сюда же вводится необходимое для горения количество воздуха. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Теплота сгорания расходуется на повышение температуры дымовых газов и частиц горящего топлива. Последние раскаляются и образуют светящийся факел. Воздух, необходимый для горения, подводят к устью форсунки, что способствует интенсивному горению и уменьшению дальнобойности факела.

В трубчатых печах температура факела обычно достигает 1550 – 1750 К, поэтому

интенсивно излучает тепло. В состав продуктов горения, как уже указывалось, входят трехатомные молекулы, которые излучают и поглощают тепло определенной длины волны.

Как правило, большая часть тепла воспринимается сырьем в радианной камере. Сырье чаще всего направляют сначала в камеру конвекции, а потом в камеру радиации, так как при этом достигается противоточное его движение по отношению к топочным газам (возрастает Δtср.).

Основные показатели работы трубчатых печей.

- Производительность – количество нагреваемого в печи сырья в единицу времени. Для современных печей она достигает 1000 т/ч.

- Тепловая мощность – количество тепла, воспринимаемое сырьем в печи. Для печей она колеблется от 7 до 20 МВт, а для вновь строящихся высокопроизводительных печей до 50 – 80 МВт. Печи большой мощности строят, как правило, многокамерными.

- Тепловая напряженность поверхности нагрева – количество тепла, передаваемого че-

рез единицу поверхности труб в единицу времени (кВт/м 2 ). Она характеризует эффективность передачи тепла. Чем больше средняя теплонапряженность поверхности труб, тем меньше требуемое количество труб при заданной тепловой мощности, однако при этом возможно закоксовывание и прогар труб. При перегонке нефти теплонапряженность радианных труб составляет 45 – 60 кВт/м 2 , конвективных 10 – 20 кВт/м 2 . Допустимая теплонапряженность зависит от типа сырья и конструкции печи (равномерности распределения теплового потока от топочных газов по всем трубам).

4.Тепловая напряженность топочного пространства – количество тепла, выделяющегося в единицу времени в единице объема топочного пространства. Она достигает 40 – 80 кВт/м 3 . Чем выше эта величина, тем меньше требуемые габариты печи. Она ограничена, в основном, качеством материалов кладки печи.

- КПД термический – отношение полезно используемой части тепла к общему количеству тепла, выделяющемуся при сгорании топлива. В современных печах он достигает

Источники потерь тепла, снижающие КПД:

- потери через теплоизоляцию. В современных печах они не превышают 2 – 3 %;

- с отработанными дымовыми газами (минимальная температура должна быть на

10 – 20 ºС выше точки росы 160 – 180 ºС);

- коэффициент избытка воздуха на сжигание топлива (α). Он должен быть минимально допустимым.

Классификация трубчатых печей.

Все конструкции трубчатых печей нормализованы. В настоящее время выпускают

более 70 типоразмеров печей с поверхностью нагрева радианных труб от 15 до 2200 м 2 ,

наружным диаметром труб от 60 до 219 мм и длиной одной трубы от 3 до 24 м.

Трубчатые печи отличаются друг от друга:

1) формой – ширококамерные, узкокамерные, цилиндрические, кольцевые и др.;

2) относительным расположением осей факела и труб – параллельное и перпендику-

3) расположением труб радиации и конвекции – вертикальные, горизонтальные,

4) относительным расположением конвективной камеры к радиантной – верхнее,

нижнее, боковое, среднее;

5) способом сжигания топлива – со свободным или настильным пламенем, беспла-

6) числом секций или камер в зоне радиации;

8) видом обмуровки – подвесной кирпич, легковесный кирпич, бетон легковесный

блочный, волокнистые и другие материалы.

Двухкамерные печи с наклонным сводом и с нижним отводом отработанных дымовых газов, приведенные на рис. 5 и 6, не обеспечивают достаточно равномерного про-

грева радиантных труб, отличаются громоздкостью, большой металлоемкостью и на но-

вых установках уже не строятся.

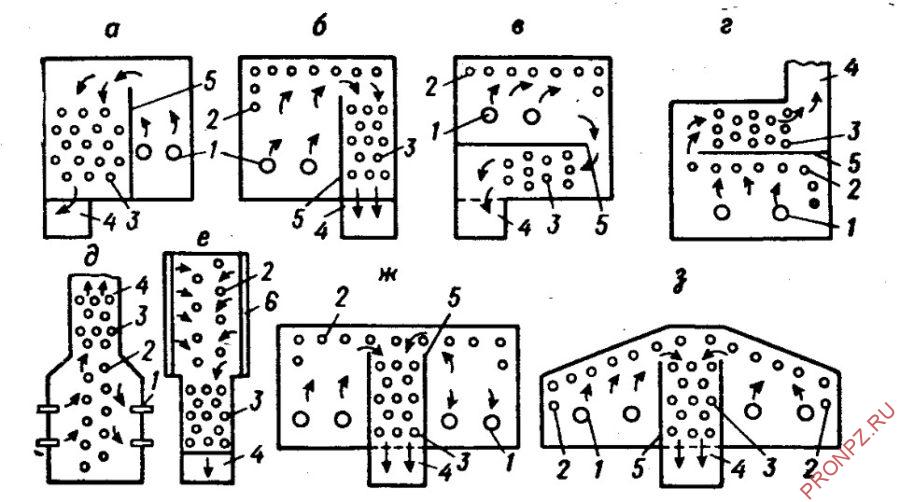

Более современными и эффективными являются вертикальные узкокамерные печи с верхним отводом дымовых газов. На рис. 10 представлена схема одной из таких печей. В ней конвекционная камера расположена над радиантной камерой, вертикальные горелки расположены в нижней части печи. Величину разряжения в печи можно регулировать при помощи заслонки в дымовой трубе. Такая печь обеспечивает более равномерный нагрев сырья и имеет меньшую металлоемкость.

На рис. 11 представлена схема вертикальной узкокамерной печи с настильным сжиганием топлива. Настильное сжигание топлива вдоль специальной стенки, расположенной в центральной зоне печи, обеспечивает равномерное распределение тепла по поверхности радиантных труб. Благодаря этому появляется возможность увеличения их средней теплонапряженности без опасения местных перегревов, закоксовывания и прогара отдельных труб.

Еще более равномерное распределение лучистого тепла достигается в вертикальных печах с беспламенным сжиганием газового топлива (рис. 12). В них тепло излучают боковые стенки печи, собранные из нескольких рядов специальных беспламенных горелок. Регулировка расхода топлива на каждый ряд горелок независимая, что позволяет управлять величиной теплонапряженности труб в различных частях радиантной камеры.

При небольших мощностях часто используют цилиндрические печи. На рис. 13 представлена цилиндрическая печь с верхним расположением конвекционной камеры, а на рис. 14 – цилиндрическая печь с кольцевой камерой конвекции. Такие печи более компактны, обладают меньшей металлоемкостью и характеризуются меньшими тепловыми потерями. Кроме того, они снабжены вертикальными радиантными трубами, которые меньше деформируются при высоких температурах и требуют минимальное количество подвесок.

Двухкамерная печь с наклонным сводом принцип работы

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере печи. Трубчатые печи широко распространены в нефтегазоперерабатывающей, нефтехимической, коксохимической и других отраслях промышленности, являются составной частью многих установок и применяются в различных технологических процессах (перегонка нефти, мазута, пиролиз, каталитический крекинг, риформинг, гидроочистка, очистка масел и др.).

Существуют различные конструкции трубчатых печей, отличающихся способом передачи тепла, количеством и формой топочных камер, числом секций (камер) в зоне радиации, относительным расположением осей факела и труб, способом сжигания топлива, типом облучения труб, числом потоков нагреваемого продукта, расположением конвекционной камеры относительно радиантной, длиной радиантных и конвекционных труб.

Основными характеристиками трубчатых печей являются производительность печи, полезная тепловая нагрузка, теплонапряженность поверхности нагрева и коэффициент полезного действия печи.

Теплообмен в трубчатой печи

Трубчатая печь имеет камеры радиации и конвекции. В камере радиации (топочной камере), где сжигается топливо, размещена радиантная поверхность (экран), поглощающая лучистое тепло в основном за счет радиации.

В камере конвекции расположены конвекционные трубы, воспринимающие тепло главным образом при соприкосновении дымовых газов с поверхностью нагрева путем конвекции. Нагреваемый продукт в печи последовательно проходит через конвекционные и радиантные трубы, поглощая тепло. Обычно радиантная поверхность воспринимает большую часть тепла, выделяемого в печи при сгорании топлива. Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000-1200 К. Снижение температуры дымовых газов до более низких значений часто бывает неоправданным, так как при этом радиантная поверхность работает с пониженной теплонапряженностью поверхности нагрева и требуется значительно увеличить поверхность радиантных труб. Эффективность теплопередачи конвекцией в меньшей степени зависит от температуры дымовых газов. Конвекционная поверхность использует тепло дымовых газов и может обеспечить их охлаждение до температуры, при которой значение коэффициента полезного действия аппарата будет экономически оправданным.

Если наличие конвекционной поверхности для нагрева сырья не является обязательным или размеры этой поверхности могут быть существенно уменьшены, то тепло дымовых газов может быть использовано для иных целей, например для подогрева воздуха или производства водяного пара. При небольшой производительности иногда применяют печи без конвекционной поверхности, более простые в конструктивном отношении, но обладающие невысоким коэффициентом полезного действия.

Рассмотрим механизм процесса передачи тепла в печи, состоящей из двух камер с настильным пламенем. Характерной особенностью этой печи является наклонное расположение в низу печи форсунок (горелок), обеспечивающих соприкосновение факела с поверхностью стены, размещенной в середине камеры радиации (рисунок 1.1).

В топочную камеру этой печи при помощи форсунки вводится распыленное топливо, а также необходимый для горения нагретый или холодный воздух. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Соприкосновение факела с поверхностью настильной стены обусловливает повышение ее температуры; излучение происходит не только от факела, но и от раскаленной стены. Тепло, выделенное при сгорании топлива, расходуется на повышение температуры дымовых газов и частиц горящего топлива; последние раскаляются и образуют светящийся факел. Температура, размер и конфигурация факела зависят от многих факторов и, в частности, от температуры и количества воздуха, подаваемого для горения топлива, способа подвода воздуха, конструкции и нагрузки форсунки, теплотворной способности топлива, расхода форсуночного пара, размера радиантной поверхности (степени экранирования топки) и др.

При повышении температуры воздуха увеличивается температура факела, повышается скорость горения и сокращаются размеры факела.

Размеры факела уменьшаются и при увеличении (до известного предела) количества воздуха, поступающего в топку, так как избыток воздуха ускоряет процесс горения топлива. При недостаточном количестве воздуха факел получается растянутым, топливо полностью не сгорает, что приводит к потере тепла. Чрезмерное количество воздуха недопустимо вследствие повышенных потерь тепла с отходящими дымовыми газами и более интенсивного окисления (окалинообразования) поверхности нагрева.

Воздух, необходимый для горения топлива, подводят к устью форсунки, т.е. к началу факела. В некоторых форсунках топливо распыляется воздухом, который в этом случае вводится в топку совместно с топливом.

Типы трубчатых печей

Для нагревания нефтяного сырья применяют трубчатые печи с огневым обогревом. Печи могут быть классифицированы на:

Способ передачи тепла

По способу передачи тепла нефтепродукту трубчатые печи могут быть подразделены на три основные группы:

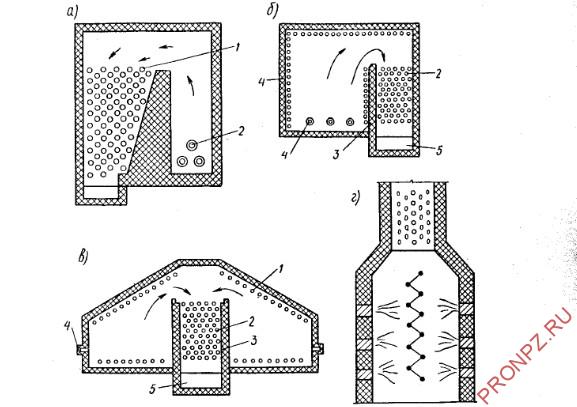

Рис. 1. Типы печей: а) конвекционная печь; б) коробчатая печь; в) двухкамерная печь с наклонными сводами; г) печь с излучающими стенками.

По способу подвода воздуха различают печи:

- С подогревом воздуха

- Печи без его подогрева

По способу регулирования температурного режима печи делятся на:

- Печи с рециркуляцией газа

- Без рециркуляции

По способу передачи радиантного тепла печи могут быть разделены на следующие типы:

- Печи, в которых основное значение имеет лучистое тепло факела (излучения кладки и газов являются вспомогательными);

- Печи, в которых процесс горения протекает за пределами камеры излучения;

- Печи с использованием лучистого тепла от твердого тела. В этих печах обычно используют излучающие насадки, настильное пламя или многоочковое беспламенное горение.

Конструктивное исполнение

По конструкции трубчатые печи делятся на:

- цилиндрические

- вертикальные

- коробчатые

- с наклонным сводом

По количеству камер печи делятся на:

- на однокамерные

- двухкамерные

- многокамерные

Рис. 2. Схемы основных типов печей: а — конвекционная печь; б — однокамерная печь с боковым расположением конвекционной камеры; в — однокамерная печь с нижним расположением конвекционной камеры; г — однокамерная печь с верхним расположением конвекционной камеры; д — вертикальная цилиндрическая печь; е — однокамерная печь беспламенного горения с панельными горелками; ж — двухкамерная двухпоточная печь с горизонтальным сводом; з — двухпоточная двухкамерная печь с наклонным сводом. 1—горелки (форсунки); 2—радиантный змеевик; 3—конвекционный змеевик; 4— дымоход; 5— перевальная стенка; 6— панельные горелки.

По способу расположения экранов отличают печи:

- с потолочным экраном, расположенным параллельно перевальной стене;

- с потолочным экраном, расположенным перпендикулярно перевальной стене;

- с потолочным и боковым экранами;

- с потолочным и подовым экранами;

- с экранированием всей поверхности обмуровки;

- с настенным боковым экраном;

- с экраном двустороннего облучения.

По способу расположения камеры конвекции различают печи с расположением камеры сбоку или в центре печи, над радиантной камерой или под ней.

По способу соединения труб в змеевике различают печи, в которых трубы, соединяют двойниками (ретурбендами), сваркой или схемными калачами.

По гидравлическим признакам трубчатые печи могут отличаться схемой движения газового потока в радиантной камере, или в камере конвекции, причем газовый поток движется в пределах топки или с прохождением через экран. В камере конвекции (или воздухоподогревателе) газы могут двигаться потоком нисходящим, восходящим или прямолинейным.

Кстати, прочтите эту статью тоже: Форсунки и горелкиРабочие параметры

Трубчатые печи классифицируются также по тепловой мощности пропускной способности, давлению и температуре в конце нагревательного змеевика. По тепловой мощности печи делят на

- малые (до 3 млн. ккал/ч)

- средние (до 15 млн, ккал\ч)

- большие (более 15 млн. ккал/ч)

По пропускной способности печи также делят на малые (до 300 т/сутки), средние (до 1000 т/сутки) и большие (более 1000 т/сутки).

По давлению в конце нагревательного змеевика трубчатые печи подразделяют на

По максимальной температуре нагрева сырья печи подразделяются на низкотемпературные (менее 400° С) и высокотемпературные (свыше 400° С).

Читайте также: