Достоинства и недостатки индукционной тигельной печи

Обновлено: 13.05.2024

Принцип работы индукционной печи

Индукционная печь используется для плавки цветных и черных металлов.

Агрегаты такого принципа действия применяют в следующих сферах: от тончайшего ювелирного дела до промышленной плавки металлов в крупных размерах.

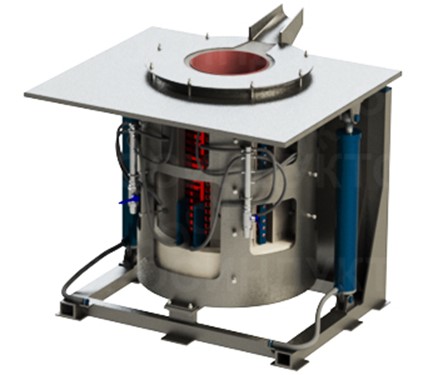

Индукционные печи для плавки металла

Принцип работы

Индукционный нагрев положен в основу действия печи. Другими словами, электрический ток образовывает электромагнитное поле и получается тепло, которое используется в промышленных масштабах. Этот закон физики изучается в последних классах общеобразовательной школы. Но понятие электрического агрегата и электромагнитных индукционных котлов нельзя путать. Хоть в основе работы и там и тут лежит электричество.

Как это происходит

Генератор подключается к источнику переменного тока, который поступает в него через индуктор, находящийся внутри. Конденсатор задействуется для создания контура колебания, в основе которого лежит постоянная рабочая частота, на которую настраивается система. При возрастании напряжения в генераторе до предела в 200 В индуктор создает магнитное поле переменного действия.

Замыкание цепи происходит, чаще всего, посредством сердечника из ферромагнитного сплава. Переменное магнитное поле начинает взаимодействие с материалом заготовки и создает мощный поток электронов. После вступления в индукционное действие электропроводящего элемента в системе происходит возникновение остаточного напряжения, которое в конденсаторе способствует возникновению вихревого тока. Энергия вихревого тока преобразовывается в тепловую энергию индуктора и происходит нагревание до высоких температур плавления искомого металла.

Тепло, производимое индуктором, применяют:

- для расплавления мягких и твердых металлов;

- для закаливания поверхности металлических деталей (например, инструмента);

- для обработки в термическом режиме уже произведенных деталей;

- бытовых потребностей (обогрев и кулинария).

Краткая характеристика различных печей

Разновидности приборов

- Тигельные индукционные печи используют для расплавки металлов, главным их принципом, отличным от работы других агрегатов, является отсутствие сердечника.

- Канальные агрегаты индукционного действия представляют собой своеобразный трансформатор, которая имеет стальной наконечник – магнитный привод. Нагрузка подается через вторичную обмотку, выполненную одним витком.

- Индукционные приборы вакуумного действия, который процесс плавки выполняют в условиях полного вакуума, который буквально вытягивает из металла все примеси.

- Плавильные тигельные печи – индукторы на массу плавки от 5 до 200 кг с преобразователем по принципу транзистора.

Индукционные тигельные печи

Является наиболее распространенным типом печного индукционного нагрева. Отличительной чертой, отличной от других видов является то, что в ней переменное магнитное поле появляется при отсутствии стандартного сердечника. Тигель в форме цилиндра размещается внутри индукторной полости. Печь, или тигель изготавливается из материала, который прекрасно сопротивляется огню и подключается к переменному электрическому току.

Положительные аспекты

- энергия выделяется при загрузке металла, отсутствует необходимость в установке промежуточных элементов;

- металлические сплавы, состоящие из нескольких составляющих, после завершения плавки получают однородную консистенцию и одинаковый химический состав в любом выбранном объеме;

- при помощи регуляторов давления представляется возможным проводить восстановительный, окислительный или нейтральный процесс;

- средние частоты переменного тока показывают высокие значения удельной мощности, что ставит тигельные печи в ряд высокопроизводительных агрегатов;

- печь может работать с перерывами между загрузкой металла, на последующей плавке это не отразится, переход от одного вида металла к другому происходит без длительной перенастройки параметров;

- тигельные агрегаты легко поставить на автоматическое управление, они простые в эксплуатации и легко перестраиваются на любой из режимов;

- в результате процесса получаются качественные славы, состоящие из многих компонентов, температура имеет постоянное и одинаковое значение в пределах ванны, а остатки и отходы быстро расплавляются, отсутствуют перегревы.

Тигельные агрегаты относят к экологически чистым источникам тепла, окружающая среда не загрязняется от плавки металлов.

В работе тигельных печей присутствуют недостатки:

- при технологической обработке используются шлаки пониженной температуры;

- произведенная футеровка тигельных печей имеет низкую стойкость против разрушения, больше всего это заметно при резких скачках температур.

Имеющиеся недостатки не представляют особенных трудностей, достоинства тигельного индукционного агрегата для плавки металла очевидны и сделали такой тип приборов популярным и востребованным среди широкого круга потребителей.

Канальные печи индукционной плавки

Такой тип нашел широкое применение в плавильном деле цветных металлов. Эффективно используется для меди и медных сплавов на основе латуни, мельхиора, бронзы. Активно плавят в канальных агрегатах алюминий, цинк и сплавы в составе этих металлов. Широкое использование печей этого типа ограничено из-за невозможности выполнить футеровку, стойкую к разрушениям, на внутренних стенках камеры.

Расплавленный металл в канальных печах индукционного типа совершает тепловое и электродинамическое движение, что обеспечивает постоянную однородность смешивания компонентов сплава в печной ванне. Использование канальных печей индукционного принципа оправдано в случаях, если к расплавленному металлу и изготовленным слиткам предъявляются особые требования. Сплавы получаются качественными в плане коэффициента насыщения газами, присутствия в металле органических и синтетических примесей.

Индукционные канальные печи работают по типу миксера и предназначаются для выравнивания состава, поддержки постоянной температуры процесса, и выбора скорости разлива в кристаллизаторы или формы. Для каждого сплава и состава литья существуют параметры специальной шихты.

Достоинства

- подогревание сплава происходит в нижней части, к которой нет воздушного доступа, что уменьшает испарение с верхней поверхности, нагретой до минимальной температуры;

- канальные печи относят к экономичным индукционным печам, так как происходящее расплавление обеспечивается маленьким расходом электрической энергии;

- печь имеет высокий коэффициент полезного действия благодаря применению в работе замкнутого контура магнитного провода;

- постоянная циркуляция в печи расплавленного металла вызывает ускорение плавильного процесса и способствует однородности перемешивания компонентов сплава.

Недостатки

- стойкость каменной внутренней футеровки снижается при использовании высоких температур;

- футеровка разрушается при плавлении химически агрессивных сплавов из бронзы, олова и свинца.

- при плавлении загрязненной низкосортной шихты происходит засорение каналов;

- поверхностный шлак на ванне не нагревается до высокой температуры, что не позволяет проводить операции в промежутке между металлом и укрытием и расплавлять стружку и скрап;

- канальные агрегаты плохо переносят перерывы в работе, что заставляет постоянно хранить в жерле печи значительное количество жидкого сплава.

Полное удаление расплавленного металла из печи ведет к ее быстрому растрескиванию. По этой же причине невозможно выполнить быструю перестройку с одного сплава на другой, приходится делать несколько промежуточных плавок, получивших название балластных.

Вакуумные печи индукционного действия

Этот вид имеет широкое применение для плавления сталей высокого качества и никелевых, кобальтовых и железных сплавов жаростойкого качества. Агрегат успешно справляется с плавкой цветных металлов. В вакуумных агрегатах варят стекло, обрабатывают высокой температурой детали, производят монокристаллы.

Печь относят к высокочастотному генератору, расположенному в изолированном от внешней среды индукторе, пропускающем ток высокой частоты. Для создания вакуума из него насосами откачивают воздушные массы. Все операции по введению добавок, загрузке шихты, выдаче металла производится автоматическими механизмами с электрическим или гидравлическим управлением. Из вакуумных печей получают сплавы с небольшими примесями кислорода, водорода, азота, органики. Результат намного превосходит открытые печи индукционного действия.

Жаропрочную сталь из вакуумных печей применяют в инструментальном и оружейном производстве. Некоторые сплавы из никеля, с содержанием никеля и титана являются химически активными, и получить их в других видах печей проблематично. Вакуумные печи выполняют розлив металла поворотом тигеля во внутреннем пространстве кожуха или вращением камеры с неподвижно закрепленной печью. Некоторые модели имеют в дне открывающееся отверстие для слива металла в установленную емкость.

Тигельные печи с транзисторным преобразователем

Применяют для ограниченного веса цветных металлов. Они мобильные, имеют небольшой вес и с легкостью переставляются с места на место. В комплектацию печи входит высоковольтный транзисторный преобразователь универсального действия. Позволяет подобрать мощность, рекомендуемую для подключения в сети, а соответственно ей тип преобразователя, который необходим в этом случае с изменением параметров веса сплава.

Транзисторная индукционная печь широко применяется для металлургической обработки. С ее помощью нагревают детали в кузнечном деле, закаляют металлические предметы. Тигли в транзисторных печах выполняют из керамики или графита, первые предназначены плавить ферромагнитные металлы, такие как чугун или сталь. Графит устанавливается для плавления латуни, меди, серебра, бронзы и золота. На них плавят стекло и кремний. Алюминий хорошо плавится посредством чугунных или стальных тиглей.

Что такое футеровка печей индукционного действия

Ее предназначение состоит в защите печного кожуха от разрушающего действия высоких температур. Побочным действием является сохранение тепла, следовательно, повышается результативность процесса.

Тигель в конструкции индукционной печи выполняется одним из способов:

- способом выемки в маленьких по объему печах;

- набивным способом из огнеупорного материала в виде кладки;

- комбинированным, сочетающим керамику и прокладку буферного слоя в промежутке кладки и индикатора.

Футеровка выполняется из кварцита, корунда, графита, шамотного графита, магнезита. Во все эти материалы домешивают добавки, улучшающих характеристики футеровки, уменьшающих изменения объема, улучшающих спекание, увеличивающие стойкость слоя к агрессивным материалам.

Для выбора того или иного материала для футеровки учитывают ряд сопутствующих условий, а именно, вид металла, цену и огнеупорные свойства тигля, срок службы состава. Правильно подобранный состав футеровки должен обеспечить технические требования для проведения процесса:

- получение слитков высокого качества;

- наибольшее количество полноценной плавки без проведения ремонтных работ;

- безопасную работу специалистов;

- стабильность и непрерывность проведения плавильного процесса;

- получение качественного материала при использовании экономного количества ресурсов;

- применение для футеровки распространенных материалов по невысокой цене;

- минимальное влияние на окружающее пространство.

Применение индукционных печей позволяет получить сплавы и металлы отменного качества с минимальным содержанием различных примесей и кислорода, что повышает их применение в сложных областях производства.

Принцип индукционного нагрева

Для того чтобы металл перешел из одного агрегатного состояния в другое требуется нагреть его до достаточно высокой температуры. При этом у каждого металла и сплава своя температура плавления, которая зависит от химического состава и других моментов. Индукционная плавильная печь проводит нагрев материала изнутри при создании вихревых токов, которые проходят через кристаллическую решетку. Рассматриваемый процесс связан с явлением резонанса, который становится причиной увеличения силы вихревых токов.

Принцип действия устройства имеет следующие особенности:

- Пространство, которое образуется внутри катушки, служит для размещения заготовки. Использовать этот метод нагрева в промышленных условиях можно только при условии создания большого устройства, в которое можно будет поместить шихту различных размеров.

- Устанавливаемая катушка может иметь различную форму, к примеру, восьмерки, но наибольшее распространение получила спираль. Стоит учитывать, что форма катушки выбирается в зависимости от особенностей заготовки, подвергаемой нагреву.

Для того чтобы создать переменное магнитное поле устройство подключается к бытовой сети электроснабжения. Для повышения качества получаемого сплава с высокой текучестью применяются высокочастотные генераторы.

Устройство и применение индукционной печи

При желании можно создать индукционную печь для плавки металла из подручных материалов. Классическая конструкция имеет три блока:

- Генератор, который создает ток высокой частоты переменного типа. Именно он создает электрический ток, преобразующийся в магнитное поле, проходящее через материал и ускоряя движение частиц. За счет этого происходит переход металла или сплавов из твердого состояния в жидкое.

- Индуктор отвечает за создание магнитного поля, которое и нагревает металл.

- Тигель предназначен для плавки материала. Он помещается в индуктор, а обмотка подключается к источникам тока.

Процесс преобразования электрического тока в магнитное поле сегодня применяется в самых различных отраслях промышленности.

Устройство индукционной плавильной печи

К основным достоинствам индуктора можно отнести нижеприведенные моменты:

- Современное устройство способно направлять магнитное поле, за счет чего повышается КПД. Другими словами, проходит нагрев шихты, а не устройства.

- За счет равномерного распространения магнитного поля заготовка нагревается равномерно. При этом с момента включения устройства до плавки шихты уходит небольшое количество времени.

- Однородность получаемого сплава, а также его высокое качество.

- При нагреве и плавлении металла не образуются испарения.

- Сама установка безопасна в применении, не становится причиной образования токсичных веществ.

Виды индукционных печей

Рассматривая классификацию устройств, отметим, что нагрев заготовок может проходить как внутри, так и снаружи катушки. Именно поэтому выделяют два типа индукционных печей:

- Канальная. Подобного рода устройство имеет небольшие каналы, которые расположены вокруг индуктора. Для генерации переменного магнитного поля внутри расположен сердечник.

- Тигельная. Эта конструкция характеризуется наличием специальной емкости, которую называют тигель. Изготавливается она из тугоплавкого металла с высоким показателем температуры плавления.

Важно, что канальные индукционные печи обладают большими габаритными размерами и предназначаются для промышленного плавления металла. За счет непрерывного процесса плавки можно получать большой объем расплавленного металла. Канальные индукционные печи применяются для плавки алюминия и чугуна, а также других цветных сплавов.

Тигельные индукционные печи характеризуются относительно небольшими размерами. В большинстве случаев подобного рода устройство применяется в ювелирном деле, а также при плавке металла в домашних условиях.

Установки на транзисторах получили довольно большое распространение, так как их можно изготовить своими руками при минимальных временных и денежных затратах.

Принцип действия

Индукционный нагрев — это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно — это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля).

Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла.

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является как бы вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (скин-эффект), в результате чего их плотность резко возрастает и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока увеличивается в e раз относительно плотности тока в заготовке, при этом в скин-слое выделяется 86,4 % тепла от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электропроводящая керамика и т. д.) μ примерно равна единице.

Формула для вычисления глубины скин-слоя в мм:

где ρ — удельное электрическое сопротивление материала заготовки при температуре обработки, Ом·м, f — частота электромагнитного поля, генерируемого индуктором, Гц.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,047 мм, для железа ≈ 0,0001 мм[].

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Принцип действия

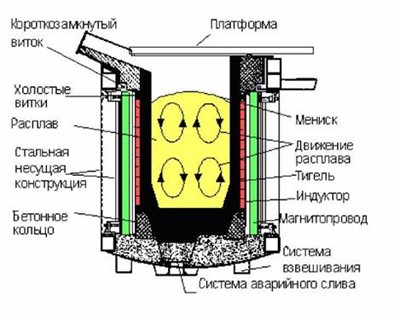

Плавильный узел индукционной печи применяется для нагрева самых различных металлов и сплавов. Классическая конструкция состоит из следующих элементов:

- Сливной насос.

- Индуктор, охлаждающийся водой.

- Каркас из нержавеющей стали или алюминия.

- Контактная площадка.

- Подина из жаропрочного бетона.

- Опора с гидравлическим цилиндром и подшипниковым узлом.

Принцип действия основан на создании вихревых индукционных токов Фуко. Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Преимущества устройства

Печь плавильная индукционная стала применяться относительно недавно. На производственных площадках устанавливаются знаменитые мартены, доменные печи и другие разновидности оборудования. Подобная печь для плавки металла обладает следующими преимуществами:

- Применение принципа индукции позволяет делать оборудование компактным. Именно поэтому не возникает проблем с их размещением в небольших помещениях. Примером можно назвать доменные печи, которые могут устанавливаться исключительно в подготовленных помещениях.

- Результаты проведенных исследований указывают на то, что КПД составляет практически 100%.

- Высокая скорость плавки. Высокий показатель КПД определяет то, что на разогрев металла уходит намного меньше времени, если сравнивать с другими печами.

- Некоторые печи при плавке могут привести к изменению химического состава металла. Индукционная занимает первое место по чистоте расплава. Создаваемые токи Фуко проводят нагрев заготовки изнутри, за счет чего исключается вероятность попадания в состав различных примесей.

Именно последнее преимущество определяет распространение индукционной печи в ювелирном деле, так как даже небольшая концентрация посторонней примеси может негативно сказаться на полученном результате.

Характеристика, виды, принцип работы индукционных печей

В индукционных печах металл нагревается токами, возбуждаемыми в непеременным полем индуктора . По существу индукционные печи также являются печами сопротивления, но отличаются от них способом передачи энергии нагреваемому металлу. В отличие от печей сопротивления электрическая энергия в индукционных печах превращается сначала в электромагнитную, затем снова в электрическую и, наконец, в тепловую.

При индукционном нагреве тепло выделяется непосредственно в нагреваемом металле, поэтому использование тепла оказывается наиболее полным. С этой точки зрения эти печи — наиболее совершенный тип электрических печей.

Индукционные печи бывают двух типов: с сердечником и без сердечника тигельные . В печах с сердечником металл находится в кольцевом желобе вокруг индуктора, внутри которого проходит сердечник. В тигельных печах внутри индуктора располагается тигель с металлом. Применить замкнутый сердечник в этом случае невозможно.

В силу ряда электродинамических эффектов, возникающих в кольце металла вокруг индуктора, удельная мощность канальных печей ограничивается определенными пределами. Поэтому эти печи используют преимущественно для плавления легкоплавких цветных металлов и лишь в отдельных случаях применяют для расплавления и перегрева чугуна в литейных цехах.

Удельная мощность индукционных тигельных печей может быть достаточно высока, а силы, возникающие в результате взаимодействия магнитных печей металла и индуктора, оказывают в этих печах положительное воздействие на процесс, способствуя перемешиванию металла. Бессердечниковые индукционные печи применяют для выплавки специальных, особенно низкоуглеродистых сталей и сплавов на основе никеля, хрома, железа, кобальта .

| Рисунок 2. Конструкция индукционной печи а - конструктивное оформление; 1 - индуктор, 2 - крепление витков индуктора, 3 - каркас, 4 - изоляция, 5 - подовая плита, 6 - тигель, 7 - цапфы, 8 - крышка б - футеровка тигля; 1 - подовая плита, 2 - тигель, 3 - воротник, 4 - сливной желоб, 5 - огнеупорная обмазка |

Важным достоинством тигельных печей являются простота конструкции и малые габариты . Благодаря этому они могут быть полностью помещены в вакуумную камеру и в ней возможно по ходу плавки обрабатывать металл вакуумом. Как вакуумные сталеплавильные агрегаты индукционные тигельные печи получают все более широкое распространение в металлургии качественных сталей. Рисунок 3. Схематическое изображение индукционной канальной печи (а) и трансформатора (б)

Основы работы индукционной тигельной печи

В индукционных печах можно переплавлять магнитную и немагнитную шихту. При плавлении немагнитной шихты ее разогрев осуществляется за счет джоулева тепла, выделяющегося при циркуляции в металле индуцируемых полем индуктора вихревых токов Фуко. Магнитные материалы нагреваются, кроме того, и за счет тепловых потерь при их перемагничивании, величина которых определяется шириной петли гистерезиса. Ферромагнитные свойства сохраняются, как известно, до точки Кюри (740—770° С).

Рассмотрим нагрев немагнитных материалов. Для упрощения представим себе шихту в виде сплошного блока цилиндрической формы, помещенного внутрь индуктора.

Поле, создаваемое соленоидом в зазоре между индуктором и цилиндром, образует цилиндрическую волну, падающую на поверхность цилиндра. Вектор напряженности магнитного поля в зазоре направлен вдоль оси цилиндра, а напряженность электрического поля направлена по касательной к поперечному сечению цилиндра. Проникающая внутрь цилиндра волна индуцирует вихревые токи прежде всего в поверхностном слое цилиндра. Эти токи циркулируют в плоскости витков индуктора в направлении, противоположном направлению тока индуктора. Токи образуют свое электромагнитное поле, также противоположное полю индуктора. Поэтому в более глубокие слои цилиндра поле индуктора проникает ослабленным и плотность тока, наводимого в более глубоких слоях, будет меньшей.

Глубина проникновения тока — это условная величина, равная расстоянию от поверхности, на котором плотность тока уменьшается в е раз по сравнению с плотностью тока у поверхности (ее — основание натуральных логарифмов, равное 2,718).

Глубина проникновения тока зависит от частоты изменения электромагнитного поля, удельного омического сопротивления и магнитной проницаемости материала.

В начале плавки основное количество тепла выделяется в поверхностном слое, и он прогревается в первую очередь. Неравномерность прогрева можно наблюдать визуально, если в высокочастотный индуктор вставить массивный блок, например, из графита.

С повышением температуры сопротивление металла увеличивается. Спустя некоторое время после начала нагрева сопротивление становится неодинаковым по сечению (максимум у поверхности), вследствие чего максимум плотности тока смещается от поверхности в глубь цилиндра. При этом в процесс прогрева вовлекаются все новые слои металла, увеличиваются глубина проникновения тока и мощность, передаваемая садке.

Неравномерность распределения плотности тока по сечению нагреваемого цилиндра значительно ускоряет нагрев, так как позволяет последовательно концентрировать в отдельных слоях высокую мощность. Если бы сила тока распределялась по всему сечению равномерно, то плотность тока и концентрация тепла были бы незначительными и для прогрева металла потребовались бы во много раз более мощные источники питания печей. Поэтому при индукционном нагреве очень большое значение имеет соотношение между глубиной проникновения тока и сечением прогреваемого блока.

Для одного и того же материала глубина проникновения тока зависит только от частоты, а это означает, что существует оптимальное соотношение между частотой и размерами твердой шихты, а также между частотой и диаметром тигля. Таким образом, для эффективного плавления одного и того же металла в индукционных печах разной емкости требуется различная частота питающего тока.

Все закономерности справедливы не только для расплавленного металла, но и для каждого отдельного куска шихты, если под d2 понимать диаметр отдельного куска. Поэтому для достижения высокого значения электрического к. п. д. печи необходимо выдерживать определенные соотношения не только между частотой тока и диаметром тигля, но и между частотой тока в индукторе, размерами и формой кусков шихты. Однако при использовании любой шихты куски надо укладывать так, чтобы при этом получался максимальным объем активного слоя.

В случае плавления магнитной шихты справедливы те же соотношения. Но в начальный период плавки магнитная шихта потребляет примерно на 40% больше мощности, чем немагнитная. При нагреве магнитной садки сильнее выражен и эффект неравномерного распределения плотности тока по сечению. Большая потребляемая мощность и более высокая концентрация тепла позволяют нагревать магнитную шихту с большей скоростью, чем немагнитную.

С повышением температуры шихты ее магнитная проницаемость уменьшается, что приводит и к уменьшению скорости нагрева. Выше точки Кюри магнитные металлы нагреваются так же, как и немагнитные.

После расплавления металл в индукционных тигельных печах находится в непрерывном движении. Движение металла вызывается действием ряда электродинамических эффектов, главным образом наличием отталкивающих усилий между проводниками с противоположным направлением токов (индуктором и садкой) и сжимающих усилий между проводниками с одинаковым направлением токов (между токопроводящими слоями садки). Электродинамические силы направлены радиально к оси цилиндра и создаваемое ими давление достигает максимума у оси цилиндра, на середине его высоты.

Под действием электродинамических усилий жидкий металл вытесняется из области с высоким давлением в места с более низким давлением, т. е. вверх и вниз, в результате чего возникает циркуляция металла.

Естественное электромагнитное перемешивание металла способствует выравниванию его температуры и состава по объему ванны и ускоряет плавку. Но при циркуляции по схеме на поверхности ванны образуется выпуклый мениск металла, шлак стекает к стенкам тигля и оголяет поверхность металла. Чтобы предотвратить это, приходится увеличивать расход шлакообразующих, что отрицательно отражается на технико-экономических показателях работы печи.

Выпуклого мениска не получается, когда уровень металла в тигле находится выше индуктора. В этом случае циркуляция не выходит на поверхность, а вблизи поверхности возникают завихрения, создающие обратный мениск, и поверхность ванны становится почти плоской. Для получения плоской поверхности индуктор делают секционным, и после расплавления металла, когда подводимую мощность можно уменьшить, верхнюю секцию отключают. Уровень металла оказывается выше включенных витков индуктора, и мениск не образуется.

Иногда интенсивность естественного перемешивания металла оказывается недостаточной для получения однородного состава. В этом случае целесообразно на время перемешивания переключить индуктор от источника питания током повышенной частоты к источнику питания током более низкой, например промышленной, частоты. При этом электродинамическое давление возрастает и усиливается циркуляция металла.

Преимущества и недостатки индукционной печи, возможности применения

Индукционная печь относится к электрическому оборудованию и используется для термической обработки и плавки металлов и сплавов на многих промышленных предприятиях. Работа индукционной печи основана на нагреве материала с помощью электромагнитного поля, имеющего преимущества перед другими видами нагрева.

Несмотря на все свои достоинства, индукционная печь имеет ограничения, которые не позволяют использовать ее на всех производствах. Чтобы разобраться во всем, рассмотрим достоинства и недостатки индукционных печей.

Достоинствами индукционных печей является:

- Быстрый бесконтактный нагрев. Электромагнитная индукция возникает в толще металла, где и происходит нагрев и плавление. Отсутствие промежуточных материалов, требующих нагрева, позволяет экономно расходовать электроэнергию и быстро повышать температуру.

- Отсутствие угара при нагреве.

- Качество получаемого расплава. Вихревые токи, возникающие при работе печи под действием электрического поля не только нагревают расплав, но и интенсивно его перемешивают. В результате получается однородная структура, которая характеризуется высокими показателями прочности и других механических характеристик. Эта особенность отлично подходит для плавки легированных и высоколегированных сплавов, когда необходимо равномерно распределить легированные добавки по всему выплавляемому объему.

- Плавная регулировка температуры нагрева. Уровень температуры в печи меняется в зависимости от значения частоты электрического тока. Изменяя частоту можно легко контролировать температуру нагрева, что очень важно при термообработке деталей сложной формы и плавке сплавов с различной температурой плавления.

- Возможность нагрева в условиях различных атмосфер. В индукционных печах нагрев может проводится при обычном атмосферном давлении, в атмосфере инертных газов, в окислительной среде или в вакууме. Это расширяет возможности индукционной печи.

- Высокая производительность печи. Индукционные печи имеют сравнительно небольшие объемы рабочей камеры, это связано с ограничениями размеров индуктора, поэтому нагревать сразу большое количество металла нет возможности. Но скорость нагрева позволяет быстро проводить процесс термообработки или плавки, что дает высокие показатели производительности.

- Компактные размеры. Индукционные печи возможно размещать в потоке производственного процесса, они занимают совсем немного места на производственных площадях. Небольшие по емкости печи могут использоваться на малых предприятиях.

- Благоприятные условия труда. Дым и тепловое излучение присутствуют совсем в небольшом количестве, что значительно улучшает условия труда, особенно в сравнении с другими типами печей.

Преимуществом можно назвать универсальность оборудования. С его помощью проводится и термообработка, и плавка, и спекание, и много других операций.

Недостатки индукционных печей:

- Низкая температура шлаков. Это связано с тем, что шлаки нагреваются не от индукционных потоков, а от температуры расплава, поэтому имеют низкую температуру.

- Небольшой ресурс работы тигля. Чтобы уменьшить потери электромагнитного поля между индуктором и металлом, тигли производятся небольшой толщины. Кроме этого, между плавками постоянно возникает разность температур, что еще больше уменьшает стойкость футеровки.

- Высокая стоимость оборудования. Дороговизна индукционной печи компенсируется ее экономичностью и высоким качеством обработки.

Анализируя все вышесказанное, можно с уверенностью утверждать, что недостатков индукционной печи намного меньше, чем преимуществ. Поэтому широкое внедрение в производство индукционной печи дает большие возможности по улучшению качества продукции и увеличению эффективности работы оборудования.

Тигельная печь, ее виды, преимущества и недостатки. Индукционная тигельная печь

Тигельная печь – это электрическая печь, которая применяется для плавки стали, цветных металлов и их сплавов. Ее конструкция позволяет хранить расплавы в жидком состоянии между операциями.

Тигельная печь

Тигельные печи получили свое название за использование специальной емкости для плавления – тигель.

Тигельные печи подразделяются на несколько видов по основным критериям:

- по температуре плавления;

- по объему;

- по конструкции.

Различные металлы имеют свою температуру плавления, одни легкоплавкие, другие тугоплавкие. Это позволяет разделить печи по температурным диапазонам: до 1200⁰С, до 1300⁰С и до 1600⁰С. Объем печи зависит от размера тигля и количества выплавляемого металла и находится в пределах от нескольких килограмм до нескольких десятков тонн. Конструктивно оборудование может выполняться в виде шахты или в виде камеры, бывают наклонные и стационарные печи.

Тигель для печи – очень ответственная деталь и изготавливается из разных материалов. В основном это зависит от того, какой металл или сплав в ней будет плавится и при какой температуре. Основное требование к материалу емкости для плавления: химическая инертность, стойкость к повышенным температурам, хорошие теплоизоляционные свойства и минимальная степень расширения при нагреве. Тигель не должен вступать в реакцию с расплавом или его компонентами.

Тигельные печи могут переплавлять металлы и при атмосферном давлении, и в условиях вакуума.

Виды тиглей, применяемых в тигельной печи:

- керамические;

- графитовые;

- чугунные.

Чугунные и графитовые тигли не нашли широкое применение из-за низкой прочности и быстрого выхода из строя. Графитовая тара иногда используется для плавки золота.

Оптимальным вариантом на сегодняшний день является керамический материал. Он химически инертный практически ко всем применяемым сплавам, обладает повышенной прочностью и надежностью.

Преимущества использования тигельных печей:

- электрический нагрев происходит непосредственно в объеме расплава;

- небольшое количество угара;

- высокая производительность;

- хорошее качество расплавов за счет равномерного нагрева всего объема;

- возможность полного слива плавки;

- быстрый переход от одной плавки к другой;

- легкость в обслуживании и эксплуатации, возможность легко регулировать параметры плавки.

Современные тигельные печи снабжены электронными блоками управления, которые контролируют значения температуры и мощности. Специальные датчики фиксируют возможные протечки расплава. В случае прорыва футеровки контроллеры отключают мощность для предотвращения аварии.

Недостаток тигельных печей:

- длительность процесса нагрева;

- низкая температура шлаков;

- небольшая стойкость футеровки из-за резких перепадов температур, например, после слива.

Несмотря на свои недостатки тигельные печи используются во многих производствах, особенно они распространены в металлургии для выплавки легированных сталей или тугоплавких металлов. Тигельная печь стала просто незаменимой при отливке дорогостоящих и цветных металлов и сплавов.

Оборудование используется не только для плавки, но и для различной термообработки металлов (отжиг, закалка).

Индукционная тигельная печь

Индукционная тигельная печь нагревает и расплавляет металлы и сплавы посредством электрического тока. Электромагнитное поле равномерно распределяется в области плавления, разжижает шихту и доводит ее до однородного состояния.

Основа принципа действия печи – передача электромагнитной энергии от индуктора к расплаву и переход ее в тепловую энергию, что и обеспечивает нагрев с последующим плавлением.

Конструкция индукционной тигельной печи содержит следующие элементы:

- Корпус.

- Индуктор.

- Нагревательная камера.

- Футеровка.

- Тигель.

- Крышка (свод).

Индуктор выглядит как многовитковая катушка с водяным охлаждением, которая расположена в стенах камеры и соединена с источником электропитания. Снабжение электроэнергией проводится через трансформатор от генератора высокой или повышенной частоты, возможно использование печи на генераторе промышленной частоты. Выбор частоты зависит от рабочей температуры в камере.

Внутри нагревательной камеры находится тигель с шихтой. Для слива расплава предусмотрена воронка. Рабочая камера накрывается футерованным сводом или крышкой, чтобы избежать потерь тепла.

Принцип работы печи напоминает трансформатор, где первичной обмоткой является сам индуктор, а вторичной – переплавляемая шихта. Возникающая электромагнитная индукция создает в шихте вихревые токи, которые нагревают и расплавляют металл.

Работа индукционной тигельной печи часто совмещается с одновременной обработкой расплава вакуумом, что значительно увеличивает качество выплавляемых металлов.

индукционное оборудование в иркутске

Индукционная печь – преимущества и недостатки

Основная функция плавильной печи – плавка металла. Плавильные печи бывают разными: электрическими, газовыми, мартеновскими и индукционными. Мартеновские печи применяются в литейных цехах, где постоянно плавятся металлы в больших объемах. Электрические и газовые в последнее время стали терять актуальность из-за роста популярности индукционных плавильных печей. Индукционная печь уникальна и идеально подходит для плавки не только черных, но и цветных, а также драгоценных металлов. В данной статье мы разберем преимущества и недостатки индукционной плавильной печи, чтобы вы могли принять для себя решение – нужна вам индукционная плавильная печь или нет.

Индукционная печь – недостатки

Сразу хочется начать с недостатков, потому что их немного и, как вы поймете далее, они не играют значительной роли. Собственно недостатков у индукционной печи даже немного, а всего один – это низкий объем металла, который можно плавить за один раз. Связано это с небольшим объемом емкости, в которой производится плавка – тигля. Можно было бы изготовить тигель и большего размера, но тогда установка получилась бы слишком громоздкой, и тепло не достигало бы середины изделия для качественного нагрева.

Больше у индукционной печи нет недостатков. Указанный выше недостаток, по сути, для большинства заводов покажется никчемным, потому что объема тигля индукционной печи им будет достаточно для плавки металла в производственных целях.

Индукционная печь - преимущества

Преимуществ у индукционной печи гораздо больше, чем недостатков, и мы укажем только самые важные достоинства.

- Индукционная печь очень быстро нагревается до заданной температуры и дает возможность практически моментально приступить к плавке металла.

- Температуры нагрева плавильной печи ТВЧ достаточно для нагрева самых тугоплавких металлов.

- Индукционная плавильная печь имеет небольшие размеры.

- Корпус печи надежно защищает ее от перегрева и является полностью пожаробезопасным.

- Во время производственного процесса в воздух не выделяются неприятные запахи или вредные вещества.

- Индукционное оборудование позволяет значительно экономить на потреблении электрической энергии.

НПП «ЭЛСИТ»

Главная СПРАВОЧНИК Плавка Особенности современных индукционных тигельных печейПлавка ТВЧ

Особенности современных индукционных тигельных печей

Открытая индукционная тигельная печь с твердой загрузкой шихты на сегодняшний день составляет до 13,5 тонн расплавленной стали. В большинстве своем индукционные печи обладают компактными размерами и выплавляют до 100 килограмм металла. Одним из недостатков индукционного оборудования является небольшой объем единовременной загрузки шихты в тигель, если сравнивать их с производственными мартеновскими печами.

В качестве питания индукционной тигельной печи, как правило, используется повышенная частота. Уровнять гидродинамические условия протекания необходимых процессов внутри тигля можно за счет увеличения емкости печи и снижения частоты питания. В производстве при выборе частоты работы следует обращать внимание на различные факторы. Так, например, во время частой остановки печи или необходимости сменять марку сплава, необходимо применять наиболее высокую частоту, чтобы плавление кусков шихты происходило эффективнее.

Индукционная печь, как правило, выпускается в нескольких исполнениях, которые отличают ее лишь по номинальной мощности. Наибольшая мощность исполнения индукционной печи применяют при твердой садке и малой выдержке металла. Меньшая мощность печи применяется в том случае, если она используется как копильник для жидкого металла.

По общей схеме индукционной тигельной печи, которую вы можете рассмотреть на изображении 1, видно что современная плавильная печь похожа на то оборудование, которое начало применяться в производстве десятки лет назад. Однако необходимость увеличить емкость тигля и удельную мощность установки, вызвала потребность повышения жесткости, а также снижения вибрации каркаса и индуктора, которые, так или иначе, воздействуют на стойкость футеровки. На сегодняшний день индукционная печь – это более мощная конструкция, которая способна прослужить в течение всего срока эксплуатации без преждевременного выхода из строя.

Огромное влияние при создании плавильной печи уделяется совершенствованию футеровки (тигля). В большинстве случаев для печей средней и малой емкостей используют набивную футеровку, а вот для крупных печей – набивную или комбинированную.

Прежде чем вы решитесь на покупку индукционной печи, тщательно подготовьте техническое задание, где важно указывать какие металлы будут плавиться в печи, ведь от этого зависит, какой материал должен применяться при изготовлении футеровки.

Контроль за состоянием футеровки производится при помощи специальных схем сигнализации.

Современная индукционная печь обладает широким перечнем особенностей, которые выводят ее на уровень выше конкурирующего оборудования.

Одно из достоинств современной плавильной печи ТВЧ – это автоматизированное программное обеспечение, которое может полностью проконтролировать рабочий процесс и соблюдение всех заданных параметров плавки.

Индукционная печь – оборудование, которое способно плавить черные, цветные и драгоценные металлы с высоким качеством и экономией электрической энергии и других производственных ресурсов.

Читайте также: