Для чего нужен барабан в котле

Обновлено: 01.05.2024

БИЛЕТ № 11. 1. В чем отличие прямоточного котла от котла барабанного типа?

1. В чем отличие прямоточного котла от котла барабанного типа?

Водотрубные котлы по принципу движения воды и пароводяной смеси подразделяются на:

· барабанные (с естественной и принудительной циркуляцией: за один проход по испарительным поверхностям испаряется лишь часть воды, остальная возвращается в барабан и проходит поверхности многократно)

· прямоточные (среда между входом и выходом котла движется последовательно, не возвращаясь)

Вода в этом котле, пройдя экономайзер, попадает в барабан (находится вверху котла), из которого под действием силы тяжести (в котлах с естественной циркуляцией) попадает в опускные необогреваемые трубы, а затем в подъёмные обогреваемые, где происходит парообразование (подъёмные и опускные трубы образуют циркуляционный контур). Из-за того, что плотность пароводяной смеси в экранных трубах меньше плотности воды в опускных трубах, пароводяная смесь поднимается по экранным трубам в барабан. В нем происходит разделение пароводяной смеси на пар и воду. Вода заново идёт в опускные трубы, а насыщенный пар уходит в пароперегреватель. В котлах с естественной циркуляцией кратность циркуляции воды по циркуляционному контуру — от 5 до 30 раз. Котлы с принудительной циркуляцией оснащены насосом, который создаёт напор в циркуляционном контуре. Кратность циркуляции составляет 3—10 раз. Котлы с принудительной циркуляцией на территории постсоветского пространства распространения не получили. Барабанные котлы работают при давлении меньше критического.

Прямоточные котлы не имеют барабана. Через испарительные трубы вода проходит однократно, постепенно превращаясь в пар. Зона, где заканчивается парообразование, называется переходной. После испарительных труб пароводяная смесь (пар) попадает в пароперегреватель. Очень часто прямоточные котлы имеют промежуточный пароперегреватель. Прямоточный котел является разомкнутой гидравлической системой. Такие котлы работают не только на докритическом, но и на сверхкритическом давлении.

2. Привести пример схемы УЗО, реагирующей на напряжение корпуса относительно земли (показать выбор уставки, перечислить достоинства и недостатки).

УЗО, реагирующее на потенциал корпуса относительно земли, предназначенное для обеспечения безопасности при возникновении на заземленном (или зануленном) корпусе электроустановки повышенного потенциала. Датчиком в этом устройстве (рис.4.12) служит реле Р, обмотка которого включена между корпусом электроустановки и вспомогательным заземлителем Rв. Электроды вспомогательного заземлителя Rврасполагаются вне зоны растекания токов заземлителя Rз.

При замыкании на корпус защитное заземление Rз снизит потенциал корпуса относительно земли до величины j з=IзRз. Если по каким-либо причинам окажется, что j з > j здоп , где j здоп - потенциал корпуса, при котором напряжение прикосновения не превышает допустимого, то срабатывает реле Р, которое своими контактами замкнет цепь питания катушки коммутационного аппарата и произойдет отключение поврежденной электроустановки от сети.

Фактически данный тип УЗО дублирует защитные свойства заземления или зануления и применяется в качестве дополнительной защиты, повышая надежность заземления или зануления.

Данный тип УЗО может применяться в сетях с любым режимом нейтрали, когда заземление или зануление неэффективно.

БАРАБАН КОТЛА

(Boiler-drum) — цилиндрические части котлов, склепанные или сваренные из листовой стали; при высоких давлениях пара (выше 30 атм) часто изготовляются цельнотянутыми без швов или цельноковаными.

Самойлов К. И. Морской словарь. - М.-Л.: Государственное Военно-морское Издательство НКВМФ Союза ССР , 1941

Смотреть что такое "БАРАБАН КОТЛА" в других словарях:

верхний [разделительный] барабан котла — сухопарник котла — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом Синонимы сухопарник котла EN steam drum … Справочник технического переводчика

нижний барабан котла — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN water drum … Справочник технического переводчика

разделительный барабан (котла) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN delivery drum … Справочник технического переводчика

барабан парового котла — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN boiler barrel … Справочник технического переводчика

Барабан стационарного котла

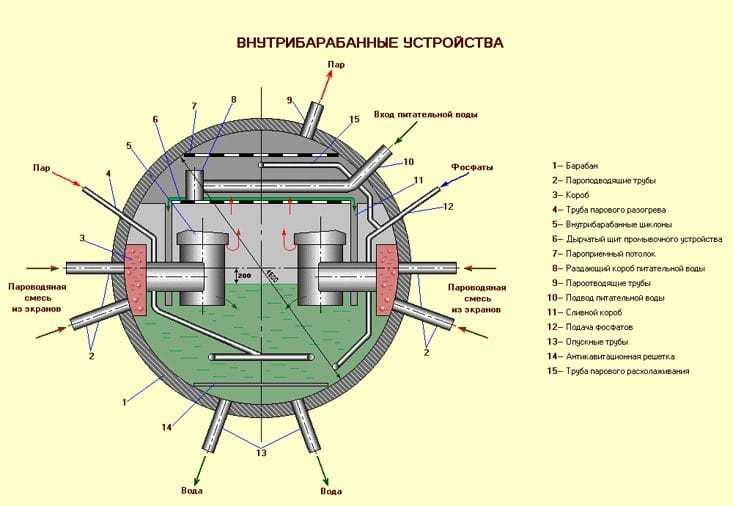

Барабан стационарного котла (англ. Drum ) - элемент стационарного котла, предназначенный для сбора и раздачи рабочего тела, для отделения пара от воды, очистки пара, обеспечения запаса воды в котле.

К барабану котла присоединяются кипятильные и опускные трубы, питательные трубы, предохранительные устройства и контрольно-измерительные приборы. Внутри барабана котла размещаются сепарационные устройства.

Барабаны котлов изготовляют из листовой котельной стали толщиной от 13 до 40 мм (в зависимости от давления пара) диаметром до 1000 мм со штампованными днищами 7 и лазом 8. Внутреннюю часть объема барабана котла, всегда заполненную водой до определенного уровня, называют водяным объемом, а заполненную паром при работе котла — паровым объемом. Паровой объем необходим для сбора пара, образующегося в кипятильных трубах. Поверхность кипящей воды в барабане котла, отделяющая водяной объем от парового, называется зеркалом испарения, которое должно находиться между отметками низшего и высшего уровня воды в котле. Уровень воды, заключенный в этом объеме, в процессе парообразования непрерывно изменяется как в сторону повышения, так и в сторону понижения, но в пределах, установленных отметками уровня воды, что позволяет машинисту регулировать работу котла. Поверхность стенок котла, омываемая с внутренней стороны водой или паром, а с наружной — газами, называется поверхностью нагрева, измеряется в квадратных метрах и обозначается. Поверхность нагрева определяют обычно со стороны, обогреваемой газами.

См. также

Литература

- ГОСТ 23172-78. Котлы стационарные. Термины и определения.

- Теплотехника

- Паровая машина

Wikimedia Foundation . 2010 .

Смотреть что такое "Барабан стационарного котла" в других словарях:

отводящая труба экрана стационарного котла — Труба стационарного котла, по которой пароводяная смесь отводится из коллектора экрана в барабан или выносной циклон. [ГОСТ 23172 78] Тематики котел, водонагреватель EN steam water riser DE Steigrohr FR tuyau de vapeur d echappement … Справочник технического переводчика

Барабаны паровых отопительных котлов

Барабаны отопительных котлов изготавливают из котельной стали со штампованными днищами и лазом. Внутреннюю часть объема барабана отопительного котла, заполненную до определенного уровня водой, называют водяным объемом, а заполненную паром при работе котла — паровым объемом. Поверхность кипящей воды в барабане котла, отделяющая водяной объем от парового, называется зеркалом испарения. В паровом котле горячими газами омывается только та часть барабана, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Пароводяная смесь поступает в барабан отопительного котла по подъемным кипятильным трубам, ввальцованным в днище барабана. Из барабана котла вода по опускным трубам подается в нижние коллекторы.

На поверхности зеркала испарения возможно возникновение выбросов, гребней и даже фонтанов, при этом в пар может попасть значительное количество капелек котловой воды, что снижает его качество в результате повышения солесодержания. Капли котловой воды испаряются, а соли, содержащиеся в них, осаждаются на внутренней поверхности пароперегревателя, ухудшая теплообмен. В результате повышается температура стенок пароперегревателя, возникает опасность их пережога. Соли могут также откладываться в арматуре паропроводов и привести к нарушению ее плотности.

Для равномерного поступления пара в паровое пространство барабана отопительного котла и снижения его влажности используются разные сепарационные устройства. На рис. 14 показана схема сепарационного устройства с погружным дырчатым листом. Ввод (5) пароводяной смеси в барабан перекрывается глухим щитом (6), который гасит кинетическую энергию струй и направляет их под уровень воды в барабан. На 50. 75 мм ниже уровня воды в барабане расположен погружной дырчатый лист (7), обеспечивающий равномерное поступление пара в паровое пространство. Питательная вода подается по трубопроводу (1) через отверстия, имеющиеся в нем, по всей длине барабана.

Схема сепарационного устройства барабана

1 - трубопровод для ввода питательной воды; 2 - пароотводящая труба; 3 - дырчатый лист для осушки пара; 4 - жалюзийный сепаратор; 5 - ввод пароводяной смеси в барабан; 6 - щит; 7 - погружной дырчатый лист; 8 - опускная труба.

Пар выходит в паровое пространство барабана отопительного котла, в котором происходит выпадение наиболее крупных капель воды под действием силы их тяжести, и далее поступает в жалюзийный сепаратор (4). При резких поворотах пара в жалюзийном сепараторе происходит выделение капель котловой воды под действием сил инерции. Последней ступенью осушки является дырчатый лист (3). Осушенный пар поступает в пароотводящие трубы (2), а вода — в опускные трубы (8).

Для снижения возможности отложения накипи на испарительных поверхностях нагрева отопительного котла применяется внутрикотловая обработка воды: фосфатирование, щелочение, использование комплексонов.

Фосфатирование воды проводят с целью выделения накипеобразователей в котловой воде в форме неприкипающего шлама. Для этого в барабан отопительного котла через специальный трубопровод вводят 6. 8% раствора тринатрийфосфата Na3PO4 При щелочении котловой воды накипеобразователи выпадают в виде шлама, состоящего из СаСО3 и Mg(OH)2. Для осуществления этого необходимо поддерживать определенную щелочность котловой воды. В отличие от фосфатирования обработка воды комплексонами может обеспечить безнакипный и бесшламовый режимы обработки котловой воды. В качестве комплексона может быть использована натриевая соль Трилон Б.

Поддержание допустимого по нормам солесодержания в котловой воде осуществляется продувкой отопительного котла, т. е. удалением из него некоторой части котловой воды, всегда имеющей более высокую концентрацию солей, чем питательная вода.

Различают периодическую и непрерывную продувку. В отопительных котлах малой мощности обычно ограничиваются применением периодической продувки, в котлах средних и больших мощностей применяют и непрерывную, и периодическую продувки. Периодическая продувка применяется в основном для удаления шлама и производится из нижних коллекторов и барабанов отопительных котлов, являющихся шламоотстойниками. Непрерывная продувка предназначена для удаления избыточной щелочности и снижения солесодержания котловой воды, и она осуществляется из верхнего барабана. Для уменьшения потерь воды с продувкой, снижения тепловых потерь при обеспечении выработки пара заданного качества в котлах используется ступенчатое испарение воды.

Для осуществления ступенчатого испарения воды барабан отопительного котла делят перегородкой на несколько отсеков, имеющих самостоятельные контуры циркуляции. В один из отсеков, называемый чистым, поступает питательная вода. Проходя через контур циркуляции, вода испаряется, а солесодержание котловой воды в чистом отсеке повышается до определенного уровня. Для поддержания солесодержания в этом отсеке часть котловой воды из чистого отсека самотеком направляют через специальное отверстие-диффузор в нижней части перегородки в другой отсек, называемый солевым, так как солесодержание в нем существенно выше, чем в чистом отсеке.

Схема ступенчатого испарения воды.

Непрерывная продувка воды осуществляется из места с наибольшей концентрацией солей, т.е. из солевого отсека. Пар, образующийся на обеих ступенях испарения, смешивается в паровом пространстве и выходит из барабана через ряд труб, расположенных в его верхней части.

С повышением давления возрастает способность пара растворять некоторые примеси котловой воды (кремниевую кислоту, оксиды металлов). Для снижения солесодержания пара в некоторых котлах применяется промывка пара питательной водой. При этом содержание кремниевой кислоты в паре снижается в десятки раз.

Для наблюдения за уровнем воды в барабане отопительного котла устанавливаются не менее двух водоуказательных приборов прямого действия. Для защиты барабана от превышения давления на нем устанавливаются два предохранительных клапана. Предохранительные клапаны рассчитаны на выпуск излишнего пара при превышении его давления на 10% выше расчетного (разрешенного).

Барабанные котлы - низкотемпературный пар в считанные минуты

Отличительной чертой котлов этого типа, считается наличие нескольких барабанов, имеющих разделительную фиксированную границу между питающей водой и генерируемым паром.

Характеристика барабанных котлов

Тепло передаётся носителю от сжигаемого топлива, приводящего к его закипанию. Образуемая, таким образом, пароводяная смесь перенаправляется в барабан, где и осуществляется разделение носителя и генерируемого продукта. Благодаря такому принципу работы барабанные котлы обеспечивают высокий уровень производительности, а их КПД достигает 90%.

Рис. 1 Внешний вид барабанного котла

Характерной особенностью котлов, оборудованных барабанами, считается возможность получения низкотемпературного пара, благодаря чему холодный запуск агрегата существенно упрощается. Требования, относящиеся к качеству используемой воды умеренные, ведь есть возможность выведения солей посредством непрерывной продувки. Котлы с барабанами имеют повышенную аккумулирующую способность, благодаря чему исключаются резкие изменения нагрузки, в процессе частотной регуляции сети.

Есть несколько аспектов в устройстве барабанных котлов, требующих модернизации:

- толстые стенки барабана - существенно ослаблены множеством отверстий, наличие которых обусловлено потребностями трубной системы. Указанный аспект, приводит к возникновению избыточных температурных напряжений, способных стать причиной возникновения трещин;

- ограниченная скорость пуска – избежать термических трещин, можно только существенно снизив скорость пуска;

- ограниченный диапазон рабочего давления – агрегаты с естественной циркуляцией, могут работать с давлением не выше 17-18Мпа. Если пренебречь указанным аспектом, то вода не сможет естественно циркулировать в котельном экране.

Устройство барабанных паровых агрегатов

Универсальное устройство барабана котла, обеспечивающего высокий КПД, включает ряд компонентов:

- барабаны – нижний, верхний;

- объём водяной;

- пространство паровое;

- испарительное зеркало;

- устройство обдувки и сепарации;

- трубы – опускные, питательные, кипятильные, продувочные.

Котлы, помимо указанных элементов, обеспечивающих выполнение основных операций, комплектуются пароперегревателем, горелками, топкой и зольником. Предусматривается лаз, используемый с целью очистки внутреннего пространства, днище и экранный боковой коллектор.

Ключевым элементом в устройстве котла считается барабан, соединяемый с опускными, питательными и кипятильными трубами. Достижение нужного уровня функциональности агрегатов с естественной циркуляцией, обеспечивается посредством контрольно-измерительной аппаратуры. Безопасность работы гарантируется наличием предохранительных устройств.

Барабан котла изготавливают с применением листовой стали, имеющей толщину 13 – 40мм (точный параметр, зависит от уровня давления пара, то есть эксплуатационных условий). Диаметр листов достигает 100см, у них штампованные днища, которых проделывается лаз. Барабан служит вместилищем сепарационных устройств.

Принцип действия барабанного котла

Уяснить принцип работы барабанного котла, позволит детальное рассмотрение всех процессов, проходящих в ходе генерирования низкотемпературного пара. Основным питающим компонентом служит вода, поступающая в экономайзер, а если устройство конкретной модификации не предусматривает его наличия, то в питательный трубопровод. Оттуда жидкость перемещается в барабан, в котором происходит её смешивание с заполняющей его водой. Верхний сегмент объёма наполняется паром, а нижняя часть используется с целью аккумуляции воды. Разделяющая их поверхность получила название зеркала испарения.

Рис. 3 Принцип действия барабанного котла

Именно подобное устройство позволяет добиться быстрого опускания смеси котловой и барабанной жидкости по необогреваемым трубам в распределительный коллектор, а затем и в топочные экраны, выполняющие функцию испарительной поверхности.

Подобный принцип работы выражается в следующем:

- вода, движущаяся вверх по трубам, перенимает тепло, передаваемое продуктами сгорания, например, топочным газом;

- нагреваясь до необходимого уровня жидкость частично испаряется;

- находящаяся в обогреваемых трубах смесь воды и пара, снова направляется в барабан;

- происходит разделение смеси на исходные компоненты.

Функционируя по такому принципу, барабанные котлы с естественной циркуляцией обеспечивают высокий КПД.

Устройство барабана, предполагает разделение внутреннего объёма, посредством зеркала испарения. Находящийся в паровом объёме носитель перенаправляется к пароперегревателю, по трубам, находящимся в верхнем сегменте барабана. Оставшийся в водяном объёме носитель, смешивается с питательной водой, которая перенаправляется из экономайзера, после чего снова циркулирует в опускные трубы.

Универсальное устройство барабана котла, обеспечивает эффективный принцип работы. Определяющее значение имеет уровень жидкости в барабане, колеблющийся между верхним и нижним положением. Нижний уровень формируется за счёт непрерывного поступления жидкости, доставляемой в опускные трубы. Верхний уровень поддерживается благодаря препятствованию проникновения воды во внутреннее пространство пароперегревателя. Работа по подобной схеме, обеспечивает функционирование барабанного котла в течение определённого времени без дополнительных поступлений питающего носителя.

Вода, поступающая парообразующие трубы в течение одного прохода не испаряется полностью. Удаётся добиться преобразования 25% жидкости в пар.

Благодаря работе по указанной схеме, удаётся добиться следующих преимуществ:

- охлаждение подъёмных металлических труб;

- исключение накопления солей;

- непрерывное устранение некоторого объёма котловой жидкости;

- возможность использования питающей воды, содержащей большое количество солей.

Принцип естественной циркуляции жидкости

Естественная циркуляция жидкости, обусловленная специфическим устройством барабанного котла, называется замкнутой системой, включающей следующие элементы:

Рабочее тело многократно перемещается по указанным элементам, благодаря чему эта схема получила название естественного циркуляционного контура. Динамика среды обеспечивается разницей, возникающей между массой столба жидкости, находящегося в опускных трубах и смеси пара с водой, циркулирующей в подъёмных трубах. Именно этот процесс и считается естественной циркуляцией.

Циркуляционные контуры характеризуются возникновением перепада давления. Указанное явление носит название динамичного напора циркуляции, зависящего от разности плотности жидкости и смеси воды с паром, высоты контура. Циркуляционный контур позволяет преодолеть сопротивление, препятствующее продвижению потоков по трубам. Величина давления в паровых барабанных котлах, работающих по принципу естественной циркуляции, не превышает 0.1Мпа.

Благодаря такому устройству циркуляционные контуры, имеют следующие особенности:

- развитие больших скоростей просто невозможно;

- смесь воды и пара, движущаяся с низкими скоростями, подвергается расслоению;

- избежать расслоения, можно расположив обогреваемые трубы в вертикальном положении.

Благодаря этому будет, достигнут истинный принцип естественной циркуляции.

Продувка котлов

Несмотря на универсальное устройство барабанных котлов с естественной системой циркуляции, они всё же нуждаются в периодическом профилактическом обслуживании, заключающемся в процессе непрерывной продувки. Технология продувки сводится к отведению из парового агрегата избыточных солей, аккумулирующихся в котловой жидкости и придающих избыточную жёсткость, наряду со шламом и щелочами. Выполняя непрерывную продувку барабанного котла, производят замену воды, добавляя жидкость, содержащую меньшое количество солей.

Рис. 5 Технология продувки котла

Непрерывная методика продувки

Предпочтение отдаётся непрерывному процессу продувки, способствующему постоянному выводу избыточных солей.

Преимущественно барабанные котлы с естественной циркуляцией подвергаются продувке в следующем порядке:

- перенаправление жидкости во время продувки в сепаратор;

- расширению воды в сепараторе;

- отделение воды от пара;

- отведение пара в процессе продувки в деаэратор;

- слив в канализацию прошедшей через подогреватель разогретой воды.

Преимущественно процесс связан с выведением воды, находящейся в верхнем барабане. Непрерывность процесса продувки, обеспечивается особенностями устройства барабанного котла, выражающимися в наличии специальной запорной арматуры в виде задвижек и вентилей.

Трубопровод, используемый в процессе непрерывной продувки, оснащается регулирующими устройствами, последовательно за которыми монтируется запорная арматура. Устройство оборудования, предусматривает использование в ходе непрерывной продувки отдельных трубопроводов на каждый барабанный котёл.

Периодическая технология продувки

Альтернативой непрерывной методике, считается периодическая продувка, осуществляется через временные промежутки. Метод продувки направлен на устранение шлама, аккумулирующегося в нижних точках барабанного котла. Процесс периодической продувки поделён на несколько кратковременных операций, в ходе которых осуществляется крупный сброс жидкости, увлекающей за собой шлам, удаляемый через барботер. Выведенная посредством продувки в расширитель вода охлаждается и сбрасывается в канализацию.

Правила выполнения продувки

Есть несколько основных условий выполнения продувки паровых агрегатов циркуляционного типа:

- процедура продувки проводится раз в 20 дней – в случае повышенной жёсткости воды;

- выполняя холодную продувку, производят спуск пара, благодаря чему добиваются охлаждения кранов до +35°C. Когда процесс завершён, открывают люки, сливая жидкость и охлаждая паровой агрегат;

- требуется осуществлять промывку парового оборудования, посредством насоса, подающего воду под давлением;

- после промывку, приступают к продувке паровой системы.

Правильно выполнив продувку парового барабанного котла, удастся надолго избавить агрегат от пагубного воздействия щелочей и солей, которые будут эффективно отведены, вместе с прочими примесями.

Схема котлов барабанного типа

Наглядно понять порядок выполнения продувки, можно взглянув на наглядную схему барабанного котла, представленную следующими элементами:

- горелки;

- топка;

- экран;

- барабан;

- трубы – опускные.

Неотъемлемыми компонентами схемы парового циркуляционного агрегата, принято считать следующие компоненты:

- фестон;

- пароперегреватель;

- газоход конвективного типа;

- экономайзер;

- подогреватель воздуха трубчатого типа.

Обязательно в состав стандартной схемы входит нижний коллектор, относящийся к экрану топки.

Рис. 6 Схема парового котла

Подобная схема парового барабанного котла применима к оборудованию, работающему на пылевидном топливе. Детально разобрав схему парового агрегата, можно понять, каким образом, выполняется продувка и важен этот процесс, продлевающий эксплуатационный срок барабанного котла. Зная устройство оборудования, возможно выполнение продувки более эффективно.

Ремонтные работы, по восстановлению функциональности барабанных котлов

Если пренебрегать продувкой в качестве профилактической операции, возможно возникновение неполадок, устранить которые получится, только проведя квалифицированный ремонт барабанного котла.

Рис. 7 Паровой котёл в разрезе

Основные дефекты парового оборудования

Проводя ремонт парового агрегата, следует детально изучить его схему и устройство, без чего приступать к выполнению мероприятий, направленных на восстановление целостности оборудования нецелесообразно. Основной проблемой паровых барабанных котлов, считается коррозия металла, преимущественно выражающаяся в формировании отдельно расположенных раковин, подлежащих завариванию.

Внимание! Если размер раковины больше 4см, то ремонт, посредством заваривания можно проводить только в случае, отдаления коррозийных элементов друг от друга на расстоянии 12см.

Основной проблемой, требующей срочного ремонта барабанных котлов, считается возникновение трещин на обечайках барабанов и листах днища. Причиной таких дефектов, могут стать остаточные напряжения, неизбежно возникающие в ходе эксплуатации.

Возникают трещины на паровых барабанных котлах в следующих местах:

- зона приваривания кронштейнов;

- места фиксации устройств, расположенных внутри барабана;

- швы приварки затворных лап лаза.

Методы и инструменты, используемые в процессе ремонта

Устройство барабанного котла предопределяет возникновение дефектов в районе кольцевых и стыковых швов, проявляющихся в виде трещин, шлаковых включений, пор. Если возникшие остаточные включения не снимаются в ходе термической обработки, то трещины возникают и на внутренних поверхностях. Специфика ремонта барабанных котлов, в случае возникновения таких дефектов, зависит от глубины трещин, составляющей 1 – 6 мм. Ремонт парового агрегата, будет состоять в снятии поверхностного металлического слоя толщиной до 8мм.

Внимание! Выполнять после этого наплавку не следует, ведь прочность барабанного котла не снижается.

Удаление слоя металла осуществляется, посредством шлифовальной машины. Обеспечить полноценный ремонт, поможет абразивный круг, имеющий зернистость 50мкм. Устранение дефектов проводится под контролем ультразвуковой, а порой и магнитопорошковой дефектоскопии.

Внимание! Рекомендуется в процессе ремонта использовать травление с применением водного раствора (20%), смешанного с азотной кислотой (15%).

Выполнив выборку дефекта, требуется проверить прочность элементов парового агрегата, подвергшихся удалению слоя металла. Проводится ремонт барабанов котлов посредством сварки, с использованием следующих электродов: УОНИ-13/55 (сталь 16ГНМ), УОНИ-13/45 (сталь 22К).

Метод ремонта парового агрегата зависит от размеров дефектов. Если трещина имеет глубину 6мм, то она просто вырубается посредством пневматического зубила, а впоследствии зачищается абразивным кругом. Когда трещина такого размера появляется на трубном отверстии, её ремонт проводится методом рассверливания и расточки. Ускорить ремонт парового агрегата, позволит использование фрезерных станков, посредством которых осуществляется выборка трещин.

Внимание! Строго запрещено выводить трещины огневым способом.

Правила выполнения ремонта паровых агрегатов

Осуществляя ремонт, необходимо придерживаться следующих правил:

- отслеживать температуру шлифовального круга – не допускать перегрева;

- создание плавных переходов в местах выборки – должны отсутствовать заусенцы и острые углы;

- растачивание уступов на трубных отверстиях;

- обязательное выполнение повторной дефектоскопии магнитопорошковым методом;

- зачистка абразивным кругом металлической поверхности, имеющей ширину от 10мм.

Выполняя ремонт парового агрегата, на внутренней поверхности барабана наплавляют металлические пластины, имеющие толщину порядка 15мм. Предварительно выполняется подогрев области наплавки, разогреваемой до 150 - 200°C.

Внимание! Когда делают ремонт указанным способом, предусмотрительно расширяют зону подогрева относительно области наплавки, приблизительно на 150мм с каждой из сторон. Контроль над температурными показателями в процессе ремонта парового агрегата осуществляют с использованием термопар, которые привариваются на границах зон.

Если ремонт проводится методом однослойной наплавки, то валики следует располагать перпендикулярно барабанной оси, каждый последующий из них, должен перекрывать предыдущий на 1/3. Осуществляя ремонт по технологии многослойной наплавки, отдают предпочтение чередованию слоёв. Ремонт по технологии многослойной наплавки, направлен на увеличение толщины стенок на 3-5мм.

Внимание! Требуется добиться объёма наплавляемой стали на уровне 400см3/м2.

Методики измерения уровня воды в котельном барабане

Измерение уровня в барабане котла осуществляется посредством колонок водосмотрового типа, характеризующихся прямым действием. Дополнительно устанавливаются датчики, измеряющие перепады давления, комплектуемые вторичными электронными приборами. Период растопки контролируется посредством сельсиновых датчиков, одновременно с этим уровень в барабане поддерживается регулирующими клапанами.

Рис. 8 Измерение уровня воды в барабане

Дистанционное измерение уровня воды, связано с использованием электрической станции, подсоединённой к паровому агрегату вертикальными трубками, произведёнными с использованием немагнитных материалов.

Трубка выполняет функцию вместилища, содержащего следующие элементы:

- ферромагнитные поплавки;

- трансформаторные дифференциальные датчики;

- измерительная схема.

Внимание! Измерение уровня посредством подобного устройства, считается не очень надёжным из-за присутствия в его конструкции динамичных поплавков.

Оптимальной методикой измерения уровня, считается гидростатическая методика, представленная в виде следующей системы:

Измерение уровня по этой системе не может быть полностью автоматизировано в случае работы котла в различных режимах. Устройство парового агрегата, позволяет добиться высокого уровня КПД. Износ основных деталей минимальный, а если своевременно выполнять продувку, то можно избежать ремонта оборудования. Обеспечить полноценное функционирование техники, поможет непрестанное измерение уровня воды в барабане. Соблюдая правила эксплуатации и профилактических процедур, можно существенно повысить производительность оборудования, снизив затраты на обслуживание и ремонт.

Устройство, виды и принцип работы барабанных котлов

Барабанный котёл представляет собой мощную стационарную установку, которая применяется в котельных и теплоэлектростанциях. Особенностью его конструкции является применение барабанов, за счёт чего удается получить чёткую границу разделения воды и пара. Преимуществом в эксплуатации является возможность использования воды с любым содержанием солей, так как происходит её неполное испарение и обеспечивается оптимальная скорость циркуляции.

Технические характеристики

Барабанный паровой котёл имеет следующие технические характеристики:

- КПД до 90% за счёт разделения пара и воды в барабанах, которое обеспечивает высокую производительность нагрева,

- рабочее давление варьируется в пределах от 17 до 18 Мпа,

- толщина используемой листовой стали варьируется в пределах от 13 до 40 мм, в зависимости от рабочего давления,

- количество образуемого пара 4-25% от поступающего объёма воды,

- периодичность продувки котла через каждые 12-16 часов работы,

- возможность пуска при низких температурах благодаря отделению холодного пара,

- исключение резких скачков температуры за счёт аккумулирующих тепло барабанов,

- ограниченная скорость запуска из-за необходимости исключения термических напряжений в сварных швах конструкции,

- отношение количества воды к количеству пара, проходящих через контур циркуляции в единицу времени, составляет от 5 до 50.

Барабанный котел имеет КПД до 90%

Устройство котла

Барабанный паровой котёл конструктивно состоит из следующих частей:

- корпуса,

- двух барабанов,

- питательных, кипятильных и опускных труб,

- водяного и парового объёмов,

- пароперегревателя,

- зеркала испарителя,

- коллектора бокового экрана,

- топки,

- горелки,

- зольника,

- сепарационного и обдувочного устройств.

Схема барабанного котла

Виды барабанных котлов

Барабанные котлоагрегаты бывают следующих видов:

- батарейные,

- водотрубные.

Батарейные котлы

Конструкция котлов батарейного типа была разработана с целью повышения производительности и КПД стандартной трубной конструкции, а также более эффективного использования генерируемого пара. За основу модернизации был взят принцип увеличения площади нагрева, который предполагал использование батарей над топочной камерой.

Существуют модификации на основе 4, 6 или 9 барабанов, расположенных особым образом внутри котла. При этом парособиратель, поперечные нагреватели и грязевики остаются общими. Диаметры цилиндров варьируются в пределах 60-80 см.

Пример барабанного котла

Батарейные котлы барабанного типа вырабатывают небольшую тепловую мощность, однако обеспечивают стабильное и равномерное паровое давление в условиях резких изменений при его расходе. В среднем создаётся от 20 до 22 кг/м2 пара на нагретой поверхности площадью 30-250 м2.

Водотрубные котлы

В отличие от батарейных, водотрубные конструкции рассчитаны на выработку высоких мощностей нагрева, поэтому применяются для промышленных целей или на теплоэлектростанциях. Предназначены для получения пара или горячей под высоким давлением в результате нагрева от сгорания топлива.

В основе конструкции – стальные трубы (газоходы), по которым движется теплоноситель, снаружи нагреваемые продуктами газообразными сгорания. Трубные каналы формируют топочные экраны, в которых температура нагрева достигает +10000С. При движении через пароперегреватель, экономайзер и воздухоперегреватель температура снижается до +130-1700С.

Водотрубные котлы в зависимости от требований к вырабатываемой тепловой мощности могут быть с принудительной или естественной циркуляцией, а по характеру движения пароводяной смеси – с многократным циклом или прямоточные.

Паропроизводительность котлов водотрубного типа составляет для вертикально-трубных 2,5-640 т/ч, а прямоточных – 250-2500 т/ч. Конструкции с горизонтальным расположением каналов циркуляции не применяются по причине неравномерности нагрева теплоносителя и низкому КПД.

Принцип работы

В основе принципа работы барабанного котла заложен нагрев воды в замкнутом или проточном контуре (с чёткой границей разделения газовой и жидкой сред в барабане без полного выкипания влаги) с получением высокотемпературного пара, последующим его охлаждением и отводом в отопительную систему. Различают две основных конструкции, имеющих принципиальные отличия в циркуляции теплоносителя: с естественной и принудительной циркуляцией.

Барабанный котёл с естественной циркуляцией работает следующим образом:

- К горелке, расположенной в топке, подводится и сгорает топливо. Воздух для поддержания процесса горения нагнетается при помощи вентилятора или подсасывается естественным способом через отверстия между колосниками. Для повышения экономичности в некоторых конструкциях реализован прогрев воздуха с использованием дымовых газов.

- Тепловой поток от горелки прогревает поверхность топочной камеры. Дымовой газ после отдачи тепла охлаждается и отводится через дымовую трубу в атмосферу.

- В котёл подаётся вода. Предварительно она очищается катионовыми фильтрами и понижается её жёсткость, после чего поступает в деаэратор для удаления коррозионно-активных газов. Полностью подготовленная к циркуляции вода попадает в специальный бак.

- Вода отбирается из бака по мере необходимости через экономайзер в паровой котёл.

- При нагреве от дымовых газов вода поступает в верхний барабан, затем по трубам опускается в коллектор экранов либо в нижний барабан. Оттуда по трубам снова возвращается в верхний барабан, где расположена граница между водной и паровой средой. При этом объём воды в результате нагрева снижается за счёт парообразования.

- Пар из барабана поступает в пароперегреватель для достижения заданной температуры, после чего идёт в паровой коллектор, подключённый к отопительной системе.

- Через 12-16 часов работы котла для нижнего барабана выполняется процедура продувки, которая позволяет своевременно удалять часть отработанной воды вместе с растворёнными солями и заменять её на новую. В верхнем барабане очистка проводится в постоянном режиме.

- Регулировка температуры нагрева осуществляется посредством добавления воды в пар, прохождением части нагретого пара к коллектору, минуя пароперегреватель, контролированием размера пламени в горелке, рециркуляцией продуктов сгорания. Некоторые конструкции котлов имеют специально установленные пароохладители, имеющие прямой контакт с пароперегревателями.

- После непрерывной работы в течение 16-20 дней выполняется продувка, позволяющая удалить из нижней части объёма шлам. Для этого открывают специальные вентили и сбрасывают воду через расширитель с охлаждением прямо в канализационную систему.

Котельная с барабанными котлами

Схема движения воды в барабанном котле с естественной циркуляцией имеет П-образную форму: сначала в ёмкости путём нагрева жидкости передаётся тепловая энергия, в результате которой она по нагреваемым трубам поднимается в верхний барабан, а затем по необогреваемым возвращается в виде пароводяной смеси обратно. То есть движение воды происходит за счёт разности плотностей между нагретой и не нагретой частями труб.

Принцип работы барабанного котла с принудительной циркуляцией отличается тем, что вместо подъёмных труб применены специально подогреваемые змеевики. В результате скорость движения воды увеличивается от трёх до десяти раз, по сравнению с устройствами естественной циркуляции. Для повышения мощности котла перед подъёмными змеевиками устанавливают циркуляционные насосы.

Прямоточные и барабанные котлы должны работать при постоянном давлении пара для получения стабильных тепловых характеристик. Поэтому на них устанавливают манометры на сифонной трубке с трёхходовым краном, а также предохранительные клапаны, позволяющие в аварийных ситуациях пропускать наружу избыток пара.

На стандартных конструкциях предусмотрена установка обратного клапана на входной патрубок подачи воды, запорного вентиля или заглушки на отбор пара, вентили снизу котла для продувки.

Особенности ремонта

Котлы барабанного типа отличаются надёжностью работы и неприхотливостью в эксплуатации, однако требуют постоянного контроля для обеспечения стабильных режимов нагрева и давления пара, а также своевременной продувки. При несоблюдении одного из этих требований могут появляться поломки и возникает необходимость ремонта агрегата.

Перед проведением ремонтных работ необходимо в обязательном порядке изучить прилагаемую производителем документацию и схему барабанного котла. Это позволит определить последовательность всех действий и не допустить ошибок, которые могут стать причиной более серьёзных последствий.

Для ремонта барабана необходимо придерживаться следующих рекомендаций:

- до начала восстановления следует оценить состояние металла: толщину, прочность, герметичность,

- обнаруженные дефекты необходимо расточить абразивным инструментом до чистого металла, чтобы была возможность заварить его или залатать,

- поиск трещин при помощи прогрева горелкой поверхности строго запрещён, так как велик риск деформации узлов или потери свойств стали,

- коррозию на глубину металла до 10% допускается не устранять, а только тампонировать цементным раствором,

- для восстановления толщины стали применяют электронаплавку,

- заварка раковин обязательна, при условии их размеров до 40 мм и расстоянии равном трём размерам самой большой из них (если глубина повреждений больше половины толщины стенок).

Сфера применения

Барабанные отопительные котлы применяются в следующих сферах:

- в теплоэлектростанциях,

- крупных промышленных предприятиях.

Применение таких котлов для частного использования весьма неэффективно по причине большого расхода воды, высокой стоимости оборудования, громоздкости агрегата, необходимости тщательного контроля его состояния. Однако для производственных и промышленных масштабов он является весьма привлекательным, так как неприхотлив в эксплуатации и отличается повышенной долговечностью и надёжностью.

Барабан котла

В конструкции паровых котлов типа ДКВр и ДЕ используются верхний и нижний барабаны с внутренним диаметром 1000 мм.

Верхний барабан котла ДКВр-4-13

Верхний барабан котла, как правило, заполнен наполовину водой и выполняет следующие функции:

Нижний барабан котла полностью заполнен водой и выполняет следующие функции:

На верхнем барабане парового котла обязательно устанавливают:

Устройство барабана котла

Барабан котла состоит из обечайки и приваренных к ней днищ и патрубков с фланцами, крышки лаза (люк барабана), скоб лаза (бугелей). Также внутри барабана обычно располагается питательная труба и короб с дырчатым щитом.

Толщина стенок барабана котла зависит от рабочего давления в котле. Чем выше рабочее давление в котле, тем более толстостенный барабан используют в котле.

Объем барабана котла типа ДКВр или ДЕ равен:

где L – длина обечайки барабана

D – внутренний диаметр барабана

Vд – внутренний объем днища (глухого – 0,129 м3; с лазовым отверстием –0,153 м3)

Читайте также: