Давление пара в котле электростанций

Обновлено: 06.07.2024

spirax_sarco

В последнее время предприятия активно предпринимают меры по сбережению энергии, cегодня этот вопрос как никогда актуален. Как один из вариантов экономии рассматривается вопрос о понижении рабочего давления парового котла. В самом деле, если большинство технологических процессов на Вашем предприятии требуют пара давлением 4 ати или ниже, то зачем вырабатывать пар давлением 10 ати?

Давайте сразу определимся, что снижение рабочего давления котла действительно экономит топливо, просто потому, что количество энергии, необходимое для получения пара при низком давлении, меньше, чем при высоком давлении, но такое сбережение не настолько эффективно, насколько некоторые могут об этом думать. Часто называют цифры экономии 5 и более процентов. Что же на самом деле принесёт понижение рабочего давления котла?

Паропроизводительность котла при номинальном давлении рассчитывается из условия уноса пара с определённой скоростью с поверхности воды определённой площади.

Рассмотрим котел производительностью 5000 кг/час котел с поверхностью испарения 7м2, рассчитанный для работы при 10 ати с удельной паропроизводительнотью (нагрузкой зеркала испарения) 0,2 кг/м2с.

При расчетном давлении 10 бар удельный объем пара составляет 0,177 м3/кг. Скорость уноса пара при этом будет составлять произведение 0,2 кг/м2с и удельного объема - 0,177 м3/кг:

Что же произойдет, если мы понизим давление в котле до 5 ати?

Не секрет, что удельный объём пара низкого давления больше удельного объёма пара высоко давления.

Удельный объём пара при 5 ати составляет 0,315 м3/кг. Сохраняя расчетную скорость уноса пара 0,035 м/с, получим максимальную удельную паропроизводительность котла в новых условиях:

Таким образом, производительность котла при давлении 5 ати и той же самой скорости уноса пара составит:

Очевидно, что производительность котла оказалась снижена (почти вдвое), и все потому, что удельный объем пара при низком давлении выше.

Таким образом, снижение давления в котле приводит к снижению номинальной производительности. Отсюда видно, что снижение давления пара в котле возможно, если паропотребление предприятия это допускает. Если же паропотребление остается высоким, то скорости уноса пара будут выше номинальных, и это приведёт к таким последствиям, как:

*высокая турбулентность водяной поверхности в котле,

*унос воды – влажный пар,

*унос химикатов – грязный пар.

Эти отрицательные моменты приводят к различным проблемам в паровой системе, таким как:

*сложность поддержания заданного уровня котловой воды,

*высокий эрозионный износ запорной и регулирующей арматуры,

*ухудшение качества теплообменных процессов на паропотребляющем оборудовании.

Всё это может серьёзно сказаться на общих производственных затратах.

Сколько же составит экономия при снижении давления пара с 10 до 5 ати? Для того чтобы ответить на этот вопрос, необходимо просто заглянуть в паровые таблицы.

Энтальпия насыщенного пара при давлении 10 ати составляет 2781,7 кДж/кг. При давлении 5 ати энтальпия насыщенного пара составит 2756,9 кДж/кг. Разница составляет 24,8 кДж/кг или 0,89%. Снижение затрат при производстве того же количества пара, но более низкого давления составит всего 0,89%!

Таким образом, получив небольшую экономию топлива, можно получить излишне высокие затраты на обслуживание оборудования и снижение производительности оборудования. Стоит ли экономия на топливе того, чтобы рисковать производительностью производства? Решать Вам.

Паровые котлы тепловых электростанций (ТЭС)

Паровые котлы и паровые турбины являются основными агрегатами тепловой электростанции (ТЭС).

В современных паровых котлах организуется факельное сжигание топлива в камерной топке, представляющей собой призматическую вертикальную шахту. Факельный способ сжигания характеризуется непрерывным движением топлива вместе с воздухом и продуктами сгорания в топочной камере.

В топке, горизонтальном газоходе и конвективной шахте находятся поверхности нагрева, выполняемые в виде системы труб, в которых движется рабочая среда. В зависимости от преимущественного способа передачи тепла к поверхностям нагрева их можно подразделить на следующие виды: радиационные, радиационно-конвективные, конвективные.

Рис. 1. Схема парового котла ТЭС.

В современных конструкциях котлов топочные экраны изготавливают либо из обычных труб (рис. 2, а), либо из плавниковых труб, сваренных между собой по плавникам и образующих сплошную газоплотную оболочку (рис. 2,б).

Система трубных элементов котла, в которых движутся питательная вода, пароводяная смесь и перегретый пар, образует, как уже указывалось, его водопаровой тракт.

Для непрерывного отвода теплоты и обеспечения приемлемого температурного режима металла поверхностей нагрева организуется непрерывное движение в них рабочей среды. При этом вода в экономайзере и пар в пароперегревателе проходят через них однократно. Движение же рабочей среды через парообразующие (испарительные) поверхности нагрева может быть как однократным, так и многократным.

Водопаровой тракт прямоточного котла представляет собой разомкнутую гидравлическую систему, во всех элементах которой рабочая среда движется под напором, создаваемым питательным насосом. В прямоточных котлах нет четкого разделения экономайзерной, парообразующей и пароперегревательных зон. Прямоточные котлы работают на докритическом и сверхкритическом давлении.

В отличие от однократного движения воды в экономайзере и пара в пароперегревателе движение рабочего тела в циркуляционном контуре является многократным, так как при проходе через парообразующие трубы вода испаряется не полностью и паросодержание смеси на выходе из них составляет 3-20%.

Отношение массового расхода циркулирующей в контуре воды к количеству образовавшегося пара в единицу времени называется кратностью циркуляции

В барабане образовавшийся пар отделяется от капель воды и поступает в пароперегреватель и далее в турбину.

В котлах с многократной принудительной циркуляцией (рис. 3,в) для улучшения циркуляции устанавливается дополнительно циркуляционный насос. Это позволяет лучше компоновать поверхности нагрева котла, допуская движение пароводяной смеси не только по вертикальным парогенерирующим трубам, но также по наклонным и горизонтальным.

В последнее время создаются котлы, работающие под наддувом, когда топочная камера и газоходы работают под избыточным давлением, создаваемым вентиляторами, а дымососы не устанавливаются. Для работы котла под наддувом он должен выполняться газоплотным.

Поверхности нагрева котлов выполняются из сталей различных марок в зависимости от параметров (давления, температуры и др.) и характера движущейся в них среды, а также от уровня температур и агрессивности продуктов сгорания, с которыми они и находятся в контакте.

Важное значение для надежной работы котла имеет качество питательной воды. В котел непрерывно поступает с ней некоторое количество взвешенных твёрдых частиц и растворенных солей, а также окислов железа и меди, образующихся в результате коррозии оборудования электростанций. Очень небольшая часть солей уносится вырабатываемым паром. В котлах с многократной циркуляцией основное количество солей и почти все твердые частицы задерживаются, из-за чего их содержание в котловой воде постепенно увеличивается. При кипении воды в котле соли выпадают из раствора и на внутренней поверхности обогреваемых труб появляется накипь, которая плохо проводит тепло. В результате покрытые изнутри слоем накипи трубы недостаточно охлаждаются движущейся в них средой, нагреваются из-за этого продуктами сгорания до высокой температуры, теряют свою прочность и могут разрушиться под действием внутреннего давления. Поэтому часть воды с повышенной концентрацией солей необходимо удалять из котла. На восполнение удаленного количества воды подается питательная вода с меньшей концентрацией примесей. Такой процесс замены воды в замкнутом контуре называется непрерывной продувкой. Чаще всего непрерывная продувка производится из барабана котла.

В прямоточных котлах из-за отсутствия барабана нет непрерывной продувки. Поэтому к качеству питательной воды этих котлов предъявляются особенно высокие требования. Они обеспечиваются путем очистки турбинного конденсата после конденсатора в специальных конденсатоочистительных установках и соответствующей обработкой добавочной воды на водоподготовительных установках.

Вырабатываемый современным котлом пар является, вероятно, одним из наиболее чистых продуктов, производимых промышленностью в больших количествах.

Так, например, для прямоточного котла, работающего на сверхкритическом давлении, содержание загрязнений не должно превышат 30-40 мкг/кг пара.

Основная потеря тепла в котле происходит с уходящими газами Q2. Кроме того, могут быть потери Q3 от химической неполноты сгорания, обусловленные наличием в уходящих газах CO, H2, CH4 ; потери с механическим недожогом твердого топлива Q4, связанные с наличием в золе частичек несгоревшего углерода; потери в окружающую среду через ограждающие котел и газоходы конструкции Q5; и, наконец, потери с физической теплотой шлака Q6.

Обозначая q1 = Q1 / Q , q2 = Q2 / Q и т.д., получаем КПД котла:

Потеря тепла с уходящими газами составляет 5-8% и уменьшается с уменьшением избытка воздуха. Меньшие потери соответствуют практически горению без избытка воздуха, когда воздуха в топку подается лишь на 2-3% больше, чем теоретически необходимо для горения.

Отношение действительного объёма воздуха VД, подаваемого в топку, к теоретически необходимому VТ для сгорания топлива называется коэффициентом избытка воздуха:

Уменьшение α может привести к неполному сгоранию топлива, т.е. к возрастанию потерь с химическим и механическим недожогом. Поэтому принимая q5 и q6 постоянными, устанавливают такой избыток воздуха a, при котором сумма потерь

Оптимальные избытки воздуха поддерживаются с помощью электронных автоматических регуляторов процесса горения, изменяющих подачу топлива и воздуха при изменениях нагрузки котла, обеспечивая при этом наиболее экономичный режим его работы. КПД современных котлов составляет 90-94%.

Применение газоплотных экранов приводит к экономии металла на изготовление поверхностей нагрева; кроме того, в этом случае вместо огнеупорной кирпичной обмуровки стены покрываются лишь мягкой тепловой изоляцией, что позволяет на 30-50% уменьшить массу котла.

Паровые турбины: как горячий пар превращается в электричество

Учёные до сих пор бьются над поиском самых эффективных способов по выработке тока — прогресс устремился от гальванических элементов к первым динамо-машинам, паровым, атомным, а теперь солнечным, ветряным и водородным электростанциям. В наше время самым массовым и удобным способом получения электричества остаётся генератор, приводимый в действие паровой турбиной.

Паровые турбины были изобретены задолго до того, как человек понял природу электричества. В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

Как устроена паровая турбина

Принцип работы паровой турбины относительно прост, а её внутреннее устройство принципиально не менялось уже больше века. Чтобы понять принцип работы турбины, рассмотрим, как работает теплоэлектростанция — место, где ископаемое топливо (газ, уголь, мазут) превращается в электричество.

Сама по себе паровая турбина не работает, для функционирования ей нужен пар. Поэтому электростанция начинается с котла, в котором горит топливо, отдавая жар трубам с дистиллированной водой, пронизывающим котел. В этих тонких трубах вода превращается в пар.

Понятная схема работы ТЭЦ, вырабатывающей и электричество, и тепло для отопления домов. Источник: Мосэнерго

Турбина представляет собой вал (ротор) с радиально расположенными лопатками, словно у большого вентилятора. За каждым таким диском установлен статор — похожий диск с лопатками другой формы, который закреплён не на валу, а на корпусе самой турбины и потому остающийся неподвижным (отсюда и название — статор).

Пару из одного вращающегося диска с лопатками и статора называют ступенью. В одной паровой турбине десятки ступеней — пропустив пар всего через одну ступень тяжёлый вал турбины с массой от 3 до 150 тонн не раскрутить, поэтому ступени последовательно группируются, чтобы извлечь максимум потенциальной энергии пара.

На вход в турбину подаётся пар с очень высокой температурой и под большим давлением. По давлению пара различают турбины низкого (до 1,2 МПа), среднего (до 5 МПа), высокого (до 15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (свыше 22,5 МПа) давления. Для сравнения, давление внутри бутылки шампанского составляет порядка 0,63 МПа, в автомобильной шине легковушки — 0,2 МПа.

Чем выше давление, тем выше температура кипения воды, а значит, температура пара. На вход турбины подается пар, перегретый до 550-560 °C! Зачем так много? По мере прохождения сквозь турбину пар расширяется, чтобы сохранять скорость потока, и теряет температуру, поэтому нужно иметь запас. Почему бы не перегреть пар выше? До недавних пор это считалось чрезвычайно сложным и бессмысленным —нагрузка на турбину и котел становилась критической.

Паровые турбины для электростанций традиционно имеют несколько цилиндров с лопатками, в которые подается пар высокого, среднего и низкого давления. Сперва пар проходит через цилиндр высокого давления, раскручивает турбину, а заодно меняет свои параметры на выходе (снижается давление и температура), после чего уходит в цилиндр среднего давления, а оттуда — низкого. Дело в том, что ступени для пара с разными параметрами имеют разные размеры и форму лопаток, чтобы эффективней извлекать энергию пара.

Но есть проблема — при падении температуры до точки насыщения пар начинает насыщаться, а это уменьшает КПД турбины. Для предотвращения этого на электростанциях после цилиндра высокого и перед попаданием в цилиндр низкого давления пар вновь подогревают в котле. Этот процесс называется промежуточным перегревом (промперегрев).

Цилиндров среднего и низкого давления в одной турбине может быть несколько. Пар на них может подаваться как с края цилиндра, проходя все лопатки последовательно, так и по центру, расходясь к краям, что выравнивает нагрузку на вал.

Вращающийся вал турбины соединён с электрогенератором. Чтобы электричество в сети имело необходимую частоту, валы генератора и турбины должны вращаться со строго определённой скоростью — в России ток в сети имеет частоту 50 Гц, а турбины работают на 1500 или 3000 об/мин.

Упрощённо говоря, чем выше потребление электроэнергии, производимой электростанцией, тем сильнее генератор сопротивляется вращению, поэтому на турбину приходится подавать бо́льший поток пара. Регуляторы частоты вращения турбин мгновенно реагируют на изменения нагрузки и управляют потоком пара, чтобы турбина сохраняла постоянные обороты. Если в сети произойдет падение нагрузки, а регулятор не уменьшит объём подаваемого пара, турбина стремительно нарастит обороты и разрушится — в случае такой аварии лопатки легко пробивают корпус турбины, крышу ТЭС и разлетаются на расстояние в несколько километров.

Как появились паровые турбины

Примерно в XVIII веке до нашей эры человечество уже укротило энергию стихии, превратив её в механическую энергию для совершения полезной работы — то были вавилонские ветряные мельницы. К II веку до н. э. в Римской империи появились водяные мельницы, чьи колёса приводились в движение нескончаемым потоком воды рек и ручьёв. И уже в I веке н. э. человек укротил потенциальную энергию водяного пара, с его помощью приведя в движение рукотворную систему.

Эолипил Герона Александрийского — первая и единственная на следующие 15 веков реактивная паровая турбина. Источник: American Mechanical Dictionary / Wikimedia

Греческий математик и механик Герон Александрийский описал причудливый механизм эолипил, представляющий собой закреплённый на оси шар с исходящими из него под углом трубками. Подававшийся в шар из кипящего котла водяной пар с силой выходил из трубок, заставляя шар вращаться. Придуманная Героном машина в те времена казалась бесполезной игрушкой, но на самом деле античный учёный сконструировал первую паровую реактивную турбину, оценить потенциал которой удалось только через пятнадцать веков. Современная реплика эолипила развивает скорость до 1500 оборотов в минуту.

В XVI веке забытое изобретение Герона частично повторил сирийский астроном Такиюддин аш-Шами, только вместо шара в движение приводилось колесо, на которое пар дул прямо из котла. В 1629 году схожую идею предложил итальянский архитектор Джованни Бранка: струя пара вращала лопастное колесо, которое можно было приспособить для механизации лесопилки.

Активная паровая турбина Бранка совершала хоть какую-то полезную работу — «автоматизировала» две ступки.

Несмотря на описание несколькими изобретателями машин, преобразующих энергию пара в работу, до полезной реализации было еще далеко — технологии того времени не позволяли создать паровую турбину с практически применимой мощностью.

Турбинная революция

Шведский изобретатель Густаф Лаваль много лет вынашивал идею создания некоего двигателя, который смог бы вращать ось с огромной скоростью — это требовалось для функционирования сепаратора молока Лаваля. Пока сепаратор работал от «ручного привода»: система с зубчатой передачей превращала 40 оборотов в минуту на рукоятке в 7000 оборотов в сепараторе. В 1883 году Лавалю удалось адаптировать эолипил Герона, снабдив-таки молочный сепаратор двигателем. Идея была хорошая, но вибрации, жуткая дороговизна и неэкономичность паровой турбины заставили изобретателя вернуться к расчетам.

Турбинное колесо Лаваля появилось в 1889 году, но его конструкция дошла до наших дней почти в неизменном виде.

Спустя годы мучительных испытаний Лаваль смог создать активную паровую турбину с одним диском. На диск с лопатками из четырех труб с соплами под давлением подавался пар. Расширяясь и ускоряясь в соплах, пар ударял в лопатки диска и тем самым приводил диск в движение. Впоследствии изобретатель выпустил первые коммерчески доступные турбины с мощностью 3,6 кВт, соединял турбины с динамо-машинами для выработки электричества, а также запатентовал множество новшеств в конструкции турбин, включая такую их неотъемлемую в наше время часть, как конденсатор пара. Несмотря на тяжёлый старт, позже дела у Густафа Лаваля пошли хорошо: оставив свою прошлую компанию по производству сепараторов, он основал акционерное общество и приступил к наращиванию мощности агрегатов.

Параллельно с Лавалем свои исследования в области паровых турбин вёл англичанин cэр Чарлз Парсонс, который смог переосмыслить и удачно дополнить идеи Лаваля. Если первый использовал в своей турбине один диск с лопатками, то Парсонс запатентовал многоступенчатую турбину с несколькими последовательно расположенными дисками, а чуть позже добавил в конструкцию статоры для выравнивания потока.

Турбина Парсонса имела три последовательных цилиндра для пара высокого, среднего и низкого давления с разной геометрией лопаток. Если Лаваль опирался на активные турбины, то Парсонс создал реактивные группы.

В 1889 году Парсонс продал несколько сотен своих турбин для электрификации городов, а еще пять лет спустя было построено опытное судно «Турбиния», развивавшее недостижимую для паровых машин прежде скорость 63 км/ч. К началу XX века паровые турбины стали одним из главных двигателей стремительной электрификации планеты.

Сейчас «Турбиния» выставляется в музее в Ньюкасле. Обратите внимание на количество винтов. Источник: TWAMWIR / Wikimedia

Турбины Toshiba — путь длиной в век

Стремительное развитие электрифицированных железных дорог и текстильной промышленности в Японии заставило государство ответить на возросшее электропотребление строительством новых электростанций. Вместе с тем начались работы по проектированию и производству японских паровых турбин, первые из которых были поставлены на нужды страны уже в 1920-х годах. К делу подключилась и Toshiba (в те годы: Tokyo Denki и Shibaura Seisaku-sho).

Первая турбина Toshiba была выпущена в 1927 году, она имела скромную мощность в 23 кВт. Уже через два года все производимые в Японии паровые турбины выходили из фабрик Toshiba, были запущены агрегаты с общей мощностью 7500 кВт. Кстати, и для первой японской геотермальной станции, открытой в 1966 году, паровые турбины также поставляла Toshiba. К 1997 году все турбины Toshiba имели суммарную мощность 100000 МВт, а к 2017 поставки настолько возросли, что эквивалентная мощность составила 200000 МВт.

Такой спрос обусловлен точностью изготовления. Ротор с массой до 150 тонн вращается со скоростью 3600 оборотов в минуту, любой дисбаланс приведёт к вибрациям и аварии. Ротор балансируется с точностью до 1 грамма, а геометрические отклонения не должны превышать 0,01 мм от целевых значений. Оборудование с ЧПУ помогает снизить отклонения при производстве турбины до 0,005 мм — именно такая разница с целевыми параметрами среди сотрудников Toshiba считается хорошим тоном, хотя допустимая безопасная погрешность на порядок больше. Также каждая турбина обязательно проходит стресс-тест при повышенных оборотах — для агрегатов на 3600 оборотов тест предусматривает разгон до 4320 оборотов.

Удачное фото для понимания размеров ступеней низкого давления паровой турбины. Перед вами коллектив лучших мастеров завода Toshiba Keihin Product Operations. Источник: Toshiba

Эффективность паровых турбин

Паровые турбины хороши тем, что при увеличении их размеров значительно растёт вырабатываемая мощность и КПД. Экономически гораздо выгодней установить один или несколько агрегатов на крупную ТЭС, от которой по магистральным сетям распределять электричество на большие расстояния, чем строить местные ТЭС с малыми турбинами, мощностью от сотен киловатт до нескольких мегаватт. Дело в том, что при уменьшении габаритов и мощности в разы растёт стоимость турбины в пересчёте на киловатт, а КПД падает вдвое-втрое.

Электрический КПД конденсационных турбин с промперегревом колеблется на уровне 35-40%. КПД современных ТЭС может достигать 45%.

Если сравнить эти показатели с результатами из таблицы, окажется, что паровая турбина — это один из лучших способов для покрытия больших потребностей в электричестве. Дизели — это «домашняя» история, ветряки — затратная и маломощная, ГЭС — очень затратная и привязанная к местности, а водородные топливные элементы, про которые мы уже писали — новый и, скорее, мобильный способ выработки электроэнергии.

Интересные факты

Самая мощная паровая турбина: такой титул могут по праву носить сразу два изделия — немецкая Siemens SST5-9000 и турбина производства ARABELLE, принадлежащей американской General Electric. Обе конденсационных турбины выдают до 1900 МВт мощности. Реализовать такой потенциал можно только на АЭС.

Рекордная турбина Siemens SST5-9000 с мощностью 1900 МВт. Рекорд, но спрос на такие мощности очень мал, поэтому Toshiba специализируется на агрегатах с вдвое меньшей мощностью. Источник: Siemens

Самая маленькая паровая турбина была создана в России всего пару лет назад инженерами Уральского федерального университета — ПТМ-30 всего полметра в диаметре, она имеет мощность 30 кВт. Малютку можно использовать для локальной выработки электроэнергии при помощи утилизации избыточного пара, остающегося от других процессов, чтобы извлекать из него экономическую выгоду, а не спускать в атмосферу.

Российская ПТМ-30 — самая маленькая в мире паровая турбина для выработки электричества. Источник: УрФУ

Самым неудачным применением паровой турбины стоит считать паротурбовозы — паровозы, в которых пар из котла поступает в турбину, а затем локомотив движется на электродвигателях или за счет механической передачи. Теоретически паровая турбина обеспечивала в разы больший КПД, чем обычный паровоз. На деле оказалось, что свои преимущества, как то высокая скорость и надежность, паротурбовоз проявляет только на скоростях выше 60 км/ч. При меньшей скорости движения турбина потребляет чересчур много пара и топлива. США и европейские страны экспериментировали с паровыми турбинами на локомотивах, но ужасная надежность и сомнительная эффективность сократили жизнь паротурбовозов как класса до 10-20 лет.

Угольный паротурбовоз C&O 500 ломался почти каждую поездку, из-за чего уже спустя год после выпуска был отправлен на металлолом. Источник: Wikimedia

Работа пара на электростанции

Паровые котлы на электростанциях бывают барабанные и прямоточные. В барабанных есть большой неподвижный барабан, в верхней части которого собирается пар. В прямоточных вода непрерывно движется по трубам, превращаясь по пути в пар. Такие котлы устанавливают на мощных электростанциях, работающих при давлении пара свыше 100 атм.

|

| Мощная паровая турбина состоит из множества рабочих колес с лопатками, которым пар отдает свою энергию |

Пар образуется в экранных и кипятильных трубках. Но пускать его в турбины еще нельзя — он будет быстро остывать и превращаться в капельки воды. Поэтому он прежде всего поступает в змеевики пароперегревателя, где нагревается до очень высокой температуры. Затем по паропроводам, покрытым толстым слоем теплоизоляции, он покидает котельную и направляется в машинный зал. На электростанциях можно встретить турбины, различные и по устройству и по мощности. Есть маленькие турбины, мощностью в десятки и сотни киловатт, а есть турбины-гиганты, мощностью 300 тыс. кВт и даже больше.

У паровых турбин есть особенности. Их, например, нельзя сразу нагружать на полную мощность, как водяные турбины на гидроэлектростанциях. Сначала их надо прогреть на холостом ходу, и на это иногда приходится затрачивать несколько часов. Паровые турбины очень чувствительны к качеству пара: сырой или загрязненный пар может вызвать повреждение лопаток рабочих колес.

Давление и температура пара — это его параметры. Чем выше параметры пара на входе в турбину и чем ниже они на выходе из нее, тем больше энергии пара использует турбина. Высокие параметры пара создает паровой котел. Чтобы понизить их на выходе из турбины, пар не выпускают на воздух, как на паровозе, а направляют в конденсатор. Внутри него по тонким латунным трубам непрерывно циркулирует холодная вода, которая охлаждает пар и превращает его в конденсат. В результате этого давление в конденсаторе становится в 10-15 раз меньше атмосферного. Такому разрежению способствуют вакуумные насосы, откачивающие воздух, попавший в конденсатор вместе с паром.

Конденсат — очень чистая вода, в которой совершенно не содержится никаких химических и механических примесей. Ее нельзя выбрасывать — она очень нужна котлам. Поэтому сконденсировавшийся пар возвращают обратно в котел.

Сначала насосы откачивают его из конденсатора и направляют в деаэратор. Здесь конденсат нагревают и удаляют из него пузырьки воздуха, содержащие кислород.

При высоких давлениях и температурах кислород становится очень опасным: если его допустить в котел, он начнет активно окислять стенки кипятильных трубок и вызовет их быстрое разрушение.

Очищенный от кислорода конденсат называют питательной водой. Если ее прямо из деаэратора подать в котел, то на ее нагрев придется затратить много топочного тепла. Поэтому ее предварительно прогоняют по трубам подогревателя, где она нагревается паром, отобранным из турбины. Затем вода проходит по трубам экономайзера, обогреваемого дымовыми газами. И только после такого двойного нагрева вода попадает в котел, чтобы вновь превратиться в пар.

|

| Так выглядит турбинная установка большой мощности. |

Как видите, пар на электростанции совершает движение по замкнутому кругу.

Несмотря на очень тщательное соединение паровых и водяных трубопроводов, несмотря на все уплотнения в движущихся частях турбин и насосов, все же не удается полностью избежать утечки пара и конденсата. Но добавлять в котлы сырую, неочищенную воду нельзя, так как ее механические и химические примеси при нагревании образуют накипь на стенках трубок и приводят к их быстрому перегоранию.

Поэтому на каждой электростанции обязательно есть устройства для подготовки воды. Насосы забирают воду из реки или озера и подают ее в установки для химической очистки. Если такой очистки недостаточно, воду направляют в испарители, подогреваемые паром, отобранным из турбин. Там она испаряется, а затем вновь охлаждается и превращается в химически чистую дистиллированную воду. В деаэраторе ее смешивают с конденсатом, а затем направляют в котел, возмещая все потери пара и конденсата.

Как мы уже знаем, пар конденсируется за счет охлаждения холодной водой, непрерывно циркулирующей по трубам. Если электростанция находится на берегу реки, циркуляционные насосы забирают воду для конденсаторов из реки. Пройдя через конденсаторы, теплая вода сливается обратно в реку. Расход воды при этом очень велик. Например, для турбины мощностью 150 тыс. кВт он составляет свыше 20 тыс. м³ /час. Это равно примерно суточному потреблению воды городом с населением 200 тыс. человек.

Если воды в реке недостаточно или электростанция расположена далеко от источников воды, приходится осуществлять оборотное водоснабжение. На территории электростанции сооружают специальные пруды, бассейны с брызгательными установками или высокие башни — градирни. Выходящая из конденсаторов горячая вода поступает в них, охлаждается и возвращается обратно.

|

| Из турбины пар поступает в конденсатор, где, охлаждаясь, превращается в конденсат. |

Обычно на электрических станциях устанавливают несколько котлов и несколько турбин. Соединяют их между собой различными способами. На электростанциях малой и средней мощности пар от котлов поступает в общий паропровод, а затем распределяется между турбинами. Для больших электростанций с котлами и турбинами высокого и сверхвысокого давления применяют блочные схемы, при которых два котла работают на одну турбину. Есть и другие схемы соединения турбин и котлов, при которых каждый котел дает пар только одной турбине. По такой блочной схеме в нашей стране строятся гигантские тепловые электростанции мощностью свыше 1 млн. кВт. Мощность агрегатов, устанавливаемых на этих электростанциях, достигает 300 кВт. Скоро появятся турбины на 600 тыс. кВт.

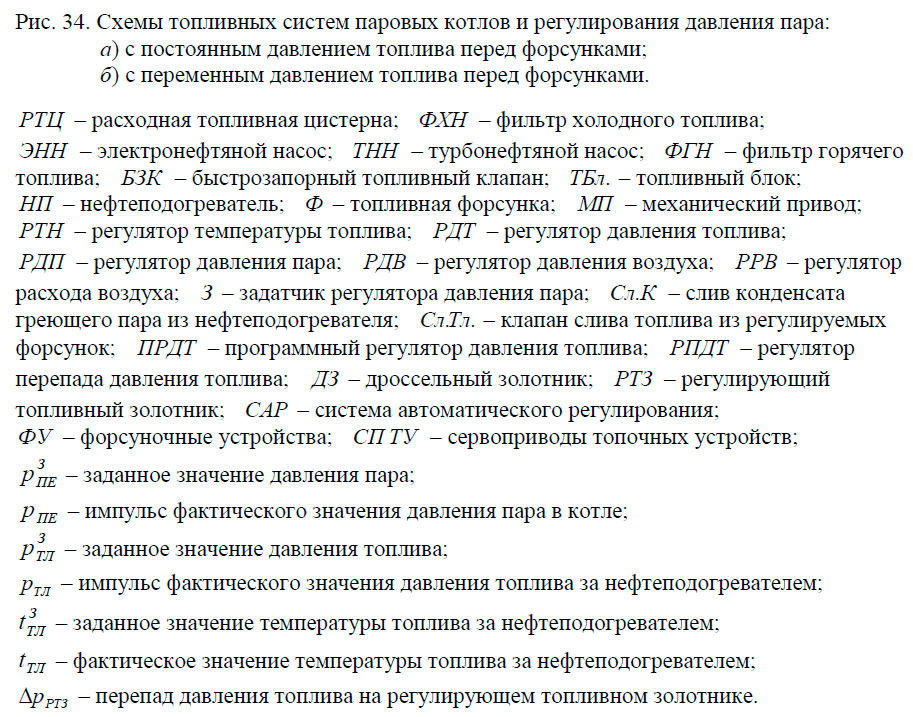

Принципы регулирования давления пара в котлах. Топливные системы паровых котлов

Давление пара, вырабатываемого котлом, находится в прямой зависимости от расхода топлива, подаваемого для сжигания в топку. Чем больше расход топлива, тем более высокое давление пара можно поддерживать в котле при неизменной его паропроизводительности. И наоборот, при постоянном давлении пара за счет изменения расхода топлива можно изменять паропроизводительность котла.

Таким образом, регулирование давления пара сводится к регулированию подачи топлива в топку котла. Принцип построения систем регулирования давления пара в паровых котлах основан на сравнении заданного значения давления пара с фактическим, и изменения количества подаваемого топлива в топку котла в соответствии с расхождением этих значений.

Регулирование расхода топлива в паровых котлах можно производить следующими способами:

- изменением количества включенных в работу форсунок котла при постоянной производительности каждой из них (нерегулируемые форсунки); Данный способ не позволяет осуществить плавное регулирование расхода топлива, так как при включении очередной форсунки подача топлива в топку котла увеличивается на фиксированную величину, равную производительности включенной в работу форсунки;

- изменением производительности самих форсунок (регулируемые форсунки). При осуществлении такого способа регулирования возможны три варианта:

- 1. Регулирование подачи топлива в топку за счет изменения давления топлива перед форсунками котла;

- 2. Регулирование подачи топлива в топку за счет изменения геометрических характеристик самой форсунки (проходного сечения топливного канала и др.);

- 3. Регулирование подачи топлива в топку котла за счет слива части топлива из топливного канала форсунки;

В судовых котельных установках в большинстве случаев применяются следующие способы регулирования давления пара:

1. На всех нагрузках работают все форсунки котла, перед которыми одновременно меняется давление топлива с помощью регулирующего топливного золотника;

2. Регулирование осуществляется включением и выключением нерегулируемых форсунок с одновременным изменением расхода топлива путем слива части его из каналов регулируемых форсунок;

3. Регулирование осуществляется включением и выключением части форсунок с одновременным изменением давления топлива перед форсунками с помощью программного регулятора давления топлива;

Топливная система котла предназначена для непрерывной подачи топлива в топку в количестве, обеспечивающем поддержание заданного давления пара, с температурой, обеспечивающей качественное распыливание топлива в топочных устройствах.

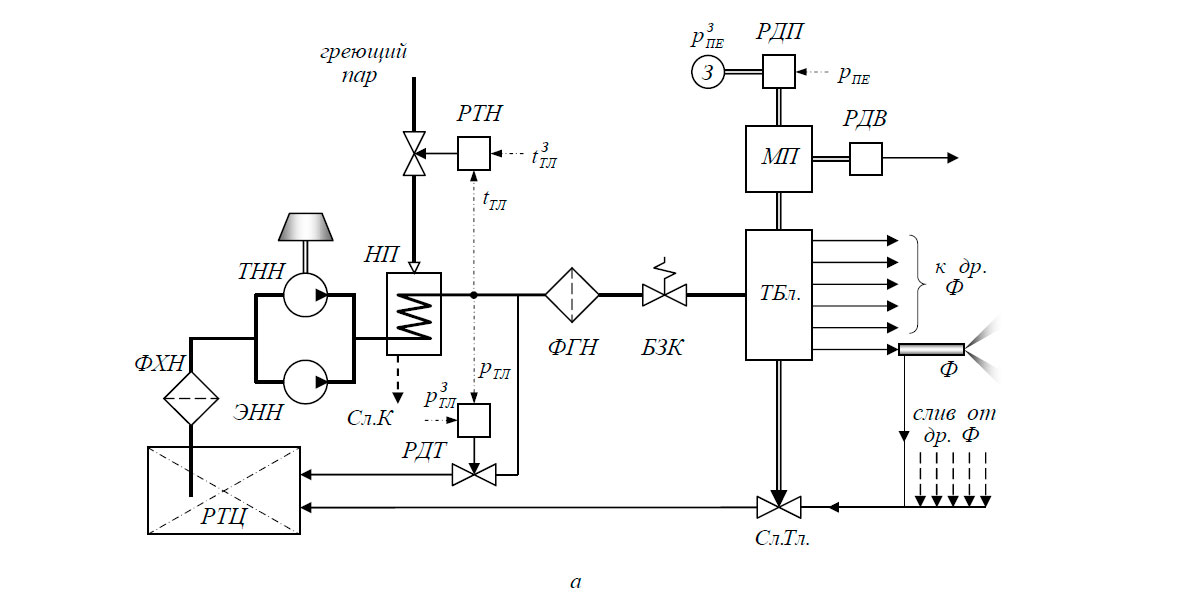

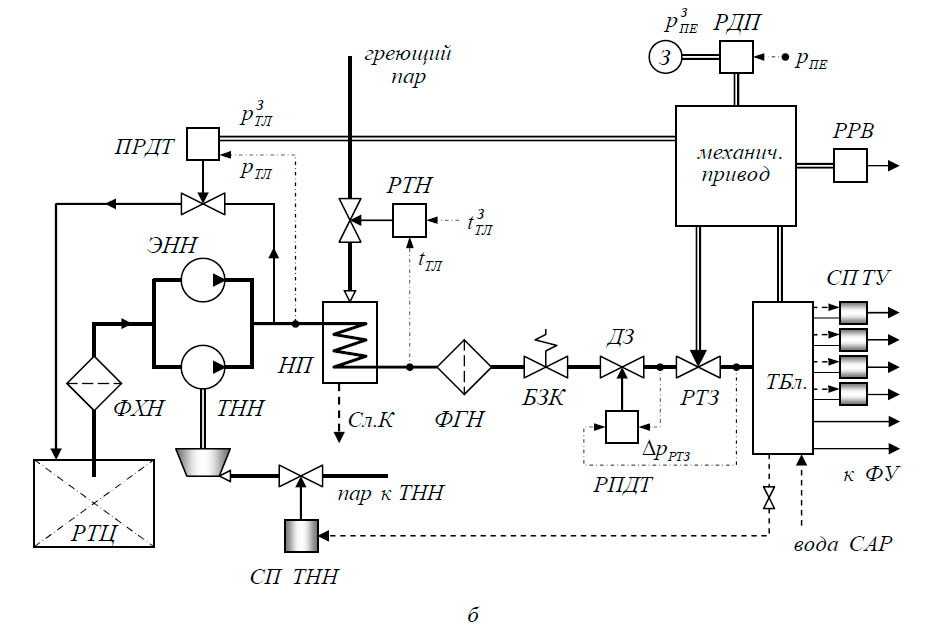

Принципиальная схема топливной системы зависит от типа примененных форсунок (регулируемые, нерегулируемые или их комбинация), и используемого варианта регулирования давления пара. Ниже приведены две типовые схемы топливных систем судовых котельных установок с постоянным и переменным давлением топлива перед форсунками.

В топливной системе с постоянным давлением топлива (рис. 34.а) топливо из расходной топливной цистерны через фильтр ФХН основным топливным насосом ТНН подается к нефтеподогревателю. Температура топлива за нефтеподогревателем поддерживается в заданных пределах регулятором РТН путем воздействия на клапан подачи греющего пара в нефтеподогреватель. Постоянное давление топлива за топливными насосами поддерживается регулятором РДТ воздействием на клапан слива топлива в топливную цистерну. После нефтеподогревателя подогретое топливо, пройдя через фильтр ФГН и быстрозапорный топливный клапан, поступает к топливному блоку. В РДП происходит сравнение заданного значения давления пара с фактическим. Рассогласование сигналов заданного и фактического значений давления пара поступает от РДП на механический привод, и от него – к золотникам топливного блока, к регулятору давления воздуха и к клапану слива топлива из форсунок, установленному на сливной топливной магистрали. Топливный блок осуществляет включение-отключение топливных форсунок в соответствии с заданной нагрузкой котла и распределение топлива по включенным форсункам. Изменение расхода топлива, подаваемого в топку котла, осуществляется сливом части топлива из форсунок в РТЦ.

![]()

![]()

![]()

Резервный насос ЭНН включается в работу автоматически при выходе из строя основного топливного насоса, и в режимах работы котла, близких к полным нагрузкам, когда производительности основного насоса становится недостаточно для обеспечения заданной паропроизводительности (давления пара). Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор давления воздуха РДВ.

Работа топливной системы котлов с переменным давлением топлива (рис. 34.б) во многом схожа с работой рассмотренной выше топливной системы. Плавность регулирования расхода топлива достигается согласованными действиями регулирующего топливного золотника, регулятора перепада давления топлива, программного регулятора давления топлива, управляющего устройства сервоприводами топочных устройств и топливных насосов.

Для увеличения нагрузки котла увеличивается проходное сечение РТЗ, что приводит к повышению расхода топлива на топочные устройства. Линейная зависимость расхода топлива от проходного сечения РТЗ обеспечивается поддержанием на нем постоянного перепада давления топлива регулятором РПДТ, воздействующим на дроссельный золотник ДЗ. В момент включения очередной форсунки давление топлива перед форсунками резко падает для обеспечения постоянной величины расхода топлива. На участках между точками включения форсунок, а также после включения всех форсунок плавное увеличение расхода топлива достигается повышением его давления. Регулирование давления топлива происходит с помощью изменения режима работы ТНН, а точность его поддержания обеспечивается программным регулятором давления топлива путем слива части топлива в топливную цистерну.

Топливный блок управляет изменением подачи пара на турбопривод ТНН, открытием-закрытием регистров ВНУ, включением-выключением очередной форсунки, автоматическим включением-отключением резервного ЭНН. Для обеспечения соответствия между подачами топлива и воздуха, с механического привода РДП управляющий сигнал выдается на регулятор расхода воздуха РРВ системы подачи воздуха в котел.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Возможные неисправности в работе паровых котлов

В котле происходят сложные физико-химические процессы, которые могут вызвать в условиях эксплуатации как отклонения основных параметров рабочих сред от их нормальных значений, так и изменить состояние отдельных элементов, следствием чего может быть отказ в работе агрегата.

Таким образом, неисправности могут привести к изменению давления и температуры пара, воды, воздуха, газов и топлива, а также нарушению нормального процесса горения и изменению уровня воды. Следствием отклонения условий работы от нормальных может явиться появление перегрева или пережога парообразующих труб, а также трещин, свищей и разъеданий металла в отдельных элементах котла.

Неуклонное выполнение правил и инструкций технической эксплуатации - лучшее средство для предотвращения неполадок и выхода котла из строя.

Рассмотрим кратко некоторые наиболее часто встречающиеся неполадки в работе котлов и меры их устранения.

Упуск воды является частой и весьма опасной аварией. Причиной упуска воды чаще всего бывают неполадки в работе автоматов питания и недостаточное наблюдение за уровнем воды в котле. Последняя причина является главной при работе котлов на стоянке, особенно в ночное время. В котлах типа «Ла-Монт» часто засоряются шламом отверстия шайб, установленных на входе воды в змеевики, что нарушает циркуляцию.

Если уровень воды еще виден в стеклах водоуказательного прибора, но быстро снижается, необходимо уменьшить горение (подачу топлива и воздуха) и усилить питание котла. При этом следует перейти на ручное управление питанием и при необходимости воспользоваться вторым питательным клапаном и дополнительными питательными средствами.

В этом случае, если удалось, усилив питание, удержать уровень воды в котле и избежать обнажения поверхностей нагрева, необходимо до восстановления нормального уровня регулировать питание вручную. Упуск воды, т.е. снижение уровня в барабане с оголением нагрева, приводит к тяжелой аварии любого котла и может стать причиной взрыва огнетрубного котла.

Поэтому, если принятые меры не помогли и уровень продолжает снижаться или в обоих водоуказательных стеклах после их продувания воды не видно, следует выключить форсунки быстрозапорным клапаном, остановить топливный насос, выключить вентиляторы и дымососы, прекратить питание и, отключив котел от паровой магистрали путем закрытия главного стопорного клапана, открыть с помощью ручного привода предохранительный клапан для снижения давления пара.

При упуске воды категорически запрещается включать питание, так как подача воды на раскаленные поверхности нагрева приведет к интенсивному парообразованию и может ускорить развитие аварии. Если перерыв в питании продолжался несколько минут и уровень воды затем был восстановлен без видимого ущерба для агрегата, котел необходимо немедленно вывести из действия и тщательно осмотреть, чтобы своевременно обнаружить возможные следы перегрева, деформации труб, камер и других элементов, находящихся под давлением.

Если произошел упуск воды, то после вывода котла из действия и охлаждения до температуры 60-70°С спускают воду, а котел подвергают внутреннему осмотру. Если при осмотре обнаружены следы перегрева, что видно по измененному цвету налета накипи, а иногда и металла, то агрегат нельзя вводить в действие без предъявления инспектору классификационного общества. Котел без признаков перегрева можно снова ввести в действие после испытаний на рабочее давление, убедившись в том, что течи в нем отсутствуют.

Перепитка котла водой (чрезмерно высокий уровень) может произойти при неисправности водоуказательных приборов или автоматов питания. Чаще всего такие случаи наблюдаются на стоянке.

При перепитке возможны гидравлические удары и повреждения паропровода.

Если обнаружено, что уровень воды в котле значительно выше нормального или ушел за верхнюю гайку водоуказательного прибора, следует немедленно открыть краны продувания коллекторов пароперегревателей и продуть водоуказательные приборы. Если при этом уровень понизится, но быстро уйдет вверх, нужно уменьшить питание, открыть верхнее продувание и уменьшить нагрузку котла.

Вскипание воды в котлах в настоящее время происходит редко, так как при правильном водном режиме и нормальной эксплуатации котла устраняются причины этого явления.

Вспенивание воды по всей поверхности зеркала испарения может произойти при содержании в воде масла, при большой плотности воды, или чрезмерном количестве вводимого антинакипина. При перепитке котла или резком увеличении расхода пара может произойти вскипание воды в котле, причем в пароперегреватель будет выброшена значительная масса воды. При вскипании уровень воды в водоуказательных стеклах сильно колеблется.

При вскипании или вспенивании воды принимают такие же меры, как и при перепитке котла. После ликвидации последствий вскипания следует установить и устранить его причину: снизить щелочность воды, установить строгий водный режим.

Перегрев испарительных труб чаще всего возникает в ближайших к топке рядах труб, работающих с наиболее высокими тепловыми напряжениями, в результате расстройства циркуляции и попадания в котел масла или при образовании накипи.

Первый признак перегрева - покраснение и провисание труб. При сильном перегреве в трубах могут появиться трещины. При этом сначала слышен короткий резкий хлопок и затем сильное шипение и свист пара, давление в котле падает, из дымовой трубы выходит пар. Уровень воды в водоуказательных приборах быстро падает.

При разрыве трубы следует считаться с опасностью выбрасывания пламени из топки и ожогов обслуживающего персонала. При первых признаках перегрева труб необходимо немедленно с помощью быстрозапорного клапана на топливной магистрали закрыть клапан подачи топлива, прекратить горение в топке и прекратить питание котла. Затем следует закрыть главный стопорный клапан, создать условия медленного остывания котла вместе с водой.

После остывания котла воду выпускают, находят поврежденную трубку и в зависимости от обстоятельств, трубку заменяют либо заглушают ее изнутри коллекторов коническими пробками из мягкой стали. Затем котел заполняют водой и подвергают гидравлическому испытанию на рабочее давление и при отсутствии замечаний вводят в действие.

Читайте также: